Изобретение относится к области обработки деталей на оборудовании с ЧПУ.

Наиболее близким к изобретению по технической сущности является устройство удаления пыли и стружки, содержащее деталь, резец, резцедержатель, датчик силы резания, операционный усилитель, резистор, коммутатор, контроллер и компьютер [патент РФ №91918 - прототип].

Недостаток заключается в том, что данное устройство может применяться только для токарных операций, так как вычисляется эталонное значение силы резания РЭ для токарной операции.

Известен способ фрезерования поверхности заготовки со сложным контуром, состоящим из двух или более участков разной формы, включающий относительное перемещение концевой фрезы и заготовки по патенту РФ №2422251, в котором при обработке фасонного и пересекающегося с ним прямолинейного участков контура, перемещение концевой фрезы осуществляют непрерывно по одной общей траектории, которую определяют уравнением

где x, y - координаты в плоскости, перпендикулярной оси фрезы, в которой осуществляют перемещение фрезы; A=0,1, B=-1,5·10-4, m=4, n=2.

Технически достижимый результат - расширение функциональных возможностей устройства, а также уменьшение энергетических затрат при работе устройства.

Это достигается тем, что в устройство, содержащее деталь, датчик силы резания, операционный усилитель, резистор, коммутатор, контроллер, компьютер, позволяющий определять значение силы резания для операции фрезеровании на оборудовании с ЧПУ и устройство удаления пыли, вводятся фреза и держатель. Фреза устанавливается в держателе, на котором крепиться датчик силы резания, выход которого соединен с первым входом операционного усилителя, второй вход операционного усилителя с резистором, вход которого подключен к выходу контроллера. Вход контроллера соединен с выходом компьютера. Выход операционного усилителя подключен к входу коммутатора, соединенного с устройством удаления пыли и стружки. Использование этих связей в устройстве позволит повысить качество обрабатываемых поверхностей на оборудовании с ЧПУ, улучшить эксплуатационные характеристики, а также уменьшить энергетические затраты.

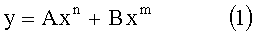

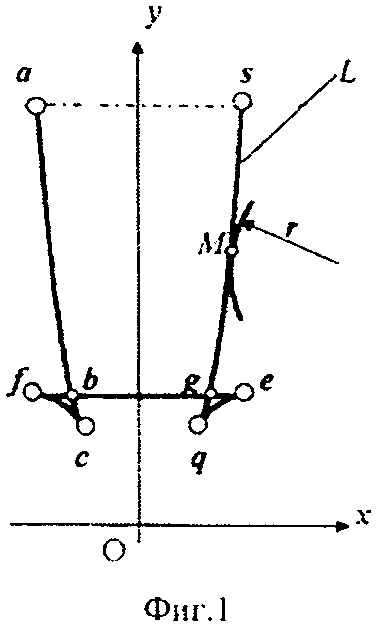

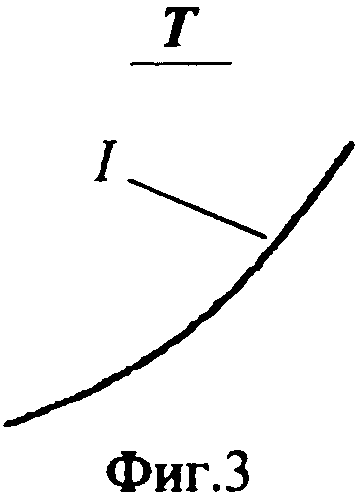

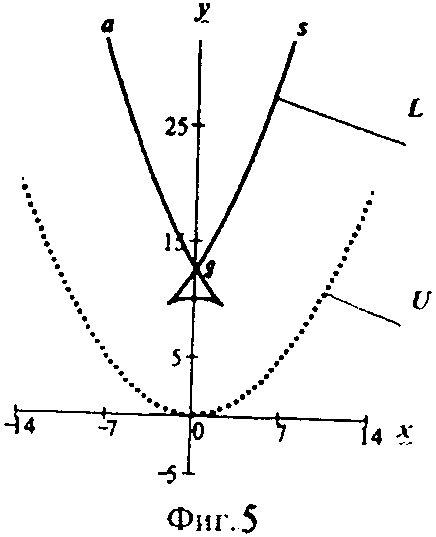

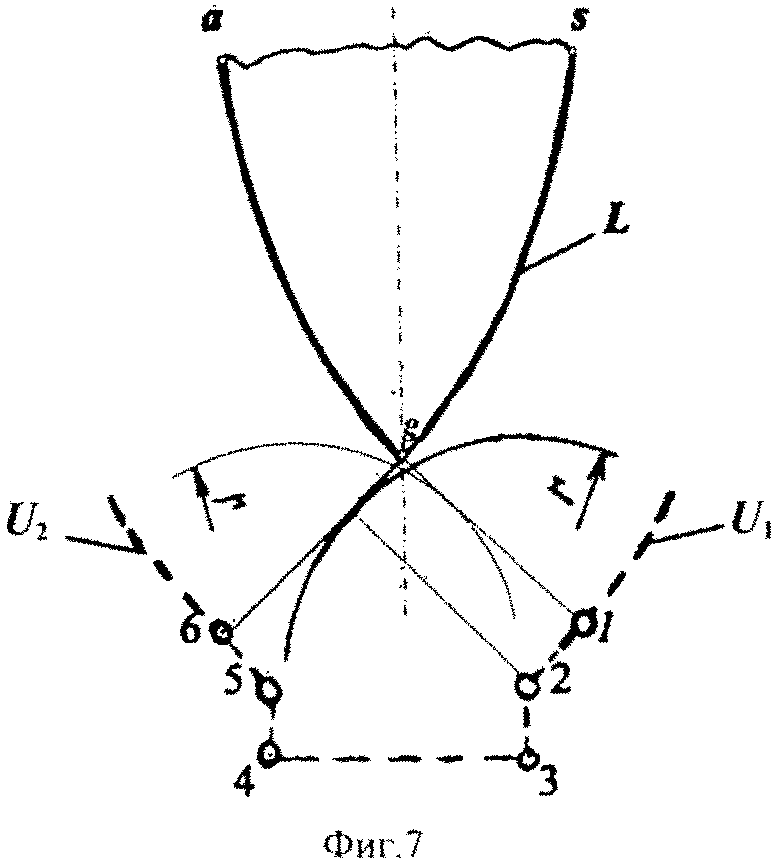

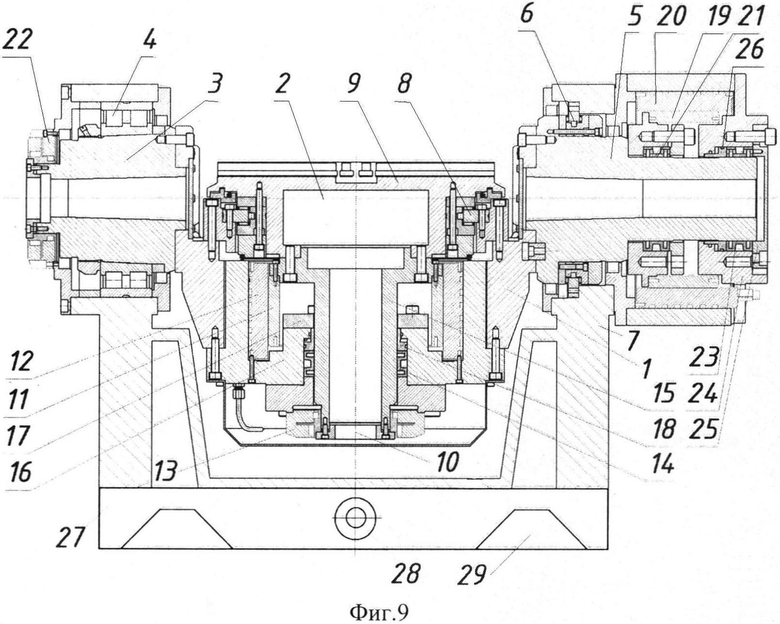

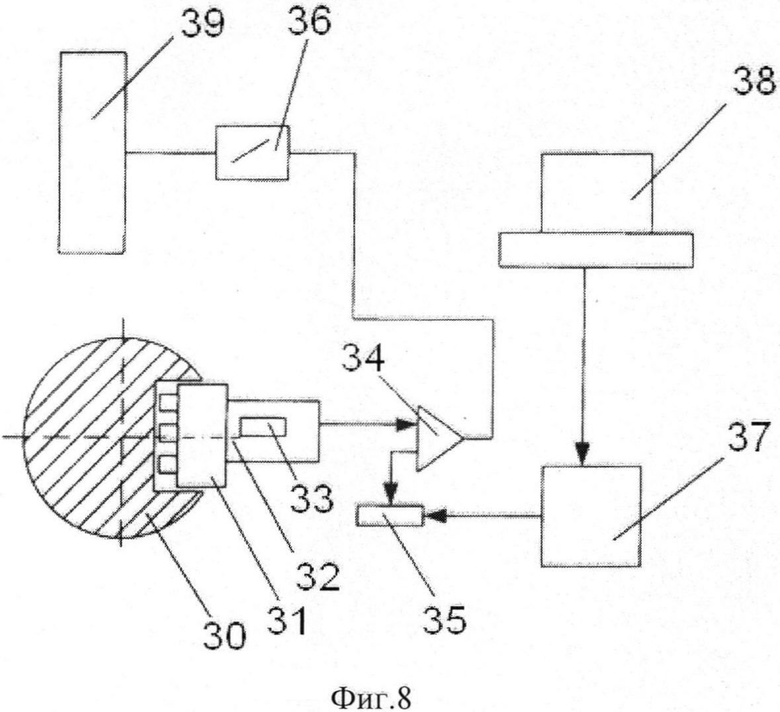

На фиг.1 - фиг.7 показаны различные траектории перемещения фрезы относительно заготовки, на фиг.8 - приведена схема устройства для обработки деталей на оборудовании с ЧПУ при фрезеровании, на фиг.9 - приведена схема поворотно-качающегося двухкоординатного стола.

Устройство для обработки деталей на фрезерном станке с ЧПУ (фиг.8) содержит деталь 30, закрепленную на поворотно-качающемся двухкоординатном столе (фиг.9), фрезу 31, держатель 32, датчик силы резания 33, операционный усилитель 34, резистор 35, коммутатор 36, контроллер 37, компьютер 38 и устройство удаления пыли и стружки 39.

Поворотно-качающийся двухкоординатный стол (фиг.9) состоит из поворотного стола 1, закрепленного с возможностью качания относительно горизонтальной оси 2, перпендикулярной оси шпинделя станка (на чертеже не показан) с помощью опорного вала 3, установленного в роликовом двухрядном радиальном подшипнике 4, и приводного вала 5, установленного в роликовом упорно-радиальном подшипнике 6. Подшипники 4 и 6 установлены в отверстиях вертикальных проушин основания 7. В поворотном столе 1 на упорно-радиальном подшипнике 8 установлена планшайба 9, вращающаяся относительно вертикальной оси 10. Вращение планшайбы 9 обеспечивается прямым приводом со встроенным моментным двигателем, состоящим из ротора 11 и статора 12. Ротор 19 установлен на приводном валу 5 на муфте 21, выполненной в виде упруго-деформируемой оболочки. Контроль угла поворота планшайбы и ее фиксация в заданном положении обеспечивается датчиком 13 и тормозным устройством, состоящим из муфты 14, выполненной в виде упруго-деформируемой оболочки. Муфта взаимодействует с втулкой 15, жестко соединенной с планшайбой 9 и стаканом 16 гидроцилиндра, образованного стаканом 16, крышкой 17 и поршнем 18, размещенными соосно корпусу поворотного стола 1.

Качание стола 1 вокруг горизонтальной оси 2 обеспечивается прямым приводом со встроенным моментным двигателем, состоящим из ротора 19 и статора 20. Контроль угла поворота стола 1 при качании и его фиксация в заданном положении обеспечивается датчиком 22 и тормозным устройством, состоящим из муфты 23, выполненной в виде упруго-деформируемой оболочки. Муфта взаимодействует с приводным валом 5, и стаканом 24 гидроцилиндра, образованного стаканом 24, крышкой 25 и поршнем 26.

К основанию 7 вертикальных проушин жестко присоединено основание стола 27 с выполненным в центральной части резьбовым отверстием 28 для взаимодействия с ходовым винтом (на чертеже не показан), причем ось отверстия 28 перпендикулярна плоскости чертежа, и лежит в плоскости, проходящей через вертикальную ось стола, т.е. ось отверстия 28 и вертикальная ось стола взаимно-перпендикулярны и лежат в одной плоскости. В нижней части основания стола 27 выполнены канавки 29, перпендикулярные плоскости чертежа, например трапециидального профиля, для взаимодействия с направляющими станка (на чертеже не показан) сверлильно-фрезерно-расточной группы при выполнении операций многокоординатной механической обработки деталей с требуемой точностью.

Связи в устройстве обработке деталей на оборудовании с ЧПУ при фрезеровании расположены в следующем порядке: фреза 31 устанавливается в держатель 32, на котором размещается датчик силы резания 33, выход которого соединен с первым входом операционного усилителя 34. Второй вход операционного усилителя 34 соединен с резистором 35, вход которого подключен к выходу контроллера 37. Вход контроллера 37 совмещен с выходом компьютера 38. Выход операционного усилителя 34 подключен к входу коммутатора 36 соединенного с системой удаления пыли и стружки 39. Использование этих связей в устройстве позволит повысить качество обрабатываемых поверхностей на оборудовании с ЧПУ, улучшить эксплуатационные характеристики, а также уменьшить энергетические затраты.

Устройство для обработки деталей на фрезерном станке с ЧПУ работает следующим образом. При прохождении фрезы 31, установленной в держателе 32, по поверхности детали 30, через некоторый интервал времени появляется пыль и стружка, которую необходимо удалять из зоны фрезерования, иначе это может привести к ухудшению качества обработанных поверхностей деталей. При появлении стружки значение силы резания резко увеличивается. Датчик силы резания 33, установленный на держателе 32, постоянно фиксирует это значение. Импульсы выходного сигнала переменного напряжения от датчика силы резания 33 поступают на операционный усилитель 34, который одновременно сравнивает полученный сигналы с эталонным значением напряжения на резисторе 35. Эталонное значение напряжения на резисторе 35 определяется для операции фрезерования на оборудовании с ЧПУ при помощи компьютера 38. По формуле вычисляется эталонное значение силы резания РЭ для операции фрезерования

где Ср - общий коэффициент, зависящий от рода обрабатываемого материала, от вида обработки инструментального материала; t - глубина фрезерования; Z - число зубьев фрезы; D - диаметр фрезы; Sz - подача на зуб; n - частота вращения фрезы; B - ширина фрезерования; n, y, x, q, w - показатели степени при параметрах режимов резания.

Полученное значение преобразуется в электрический сигнал эталонного напряжения и с помощью контроллера 37 передается на резистор 35. Операционный усилитель 34 настраивается таким образом, чтобы генерировать импульсы на выходе, только тогда, когда сигнал выходного напряжения, поступившего от датчика силы резания 33, больше величины эталонного значения напряжения на резисторе 35, определенного по формуле. Когда операционный усилитель начинает генерировать выходные импульсы, коммутатор 36 включает подачу напряжения на систему удаления пыли и стружки 39 из зоны резания. Происходит отсос стружки из зоны резания. Как только значение силы резания, определяемое датчиком силы резания 33, становится равным эталонному значению напряжения на резисторе 35, коммутатор прекращает подачу напряжения на систему удаления пыли и стружки 39. С помощью предложенного устройства осуществляется включение/выключение системы удаления пыли и стружки 39 из зоны резания на оборудовании с ЧПУ, что позволяет снизить энергетические затраты, а также повысить качество обработанных поверхностей детали.

Перемещение заготовки осуществляют по траектории (1), при этом контур L обработанной поверхности образуется как огибающая семейства окружностей фрезы с радиусом r, равным половине диаметра фрезы, - в виде линии acfeqs с рядом особых точек (возврата и взаимопересечения) (фиг.1). Реальный контур детали ограничен фасонными линиями ab, sg и прямолинейным участком bg. Два фасонных и прямолинейный участки контура L пересекаются в точках b и g. Участки gq, qe, eg и be, cf, fb выполняют роль переходных между обработкой фасонных и прямолинейного участков и обеспечивают врезание и перебег фрезы. Эти участки образуются не за счет дополнительных траекторий движения заготовки, как в известном способе, а за счет перемещения формообразующей точки M на окружности фрезы при ее относительном движении по упомянутой траектории. Поэтому дополнительных, промежуточных траекторий при данном способе не требуется. Движение при обработке всех участков контура осуществляют по одной общей траектории. Параметры уравнения A, B, n, m и диаметр фрезы назначают с учетом формы и размеров заданного контура.

Поворотно-качающийся двухкоординатный стол работает следующим образом.

На планшайбе 9 поворотного стола 1 устанавливается и закрепляется заготовка (на чертеже не показана), которая вращается вокруг вертикальной оси 10 прямым приводом со встроенным моментным двигателем, состоящим из статора 12 и ротора 11. Угол поворота и скорость вращения определяются управляющим сигналом устройства числового программного управления (УЧПУ) (на чертеже не показано), вырабатываемым на основании сигнала обратной связи от датчика поворота 13. В заданном угловом положении заготовка фиксируется относительно оси 10 муфтой 14, взаимодействующей с втулкой 15, жестко соединенной с планшайбой 9 и стаканом 16 гидроцилиндра, образованного стаканом 16, крышкой 17 и поршнем 18, размещенными соосно корпусу поворотного стола 1.

Качание заготовки относительно горизонтальной оси 2 реализуется прямым приводом со встроенным моментным двигателем, состоящим из статора 20 и ротора 19. Угол поворота и скорость вращения определяются управляющим сигналом устройства числового программного управления (УЧПУ) (на чертеже не показано), вырабатываемым на основании сигнала обратной связи от датчика поворота 22. В заданном угловом положении заготовка фиксируется относительно оси 2 муфтой 23, выполненной в виде упруго-деформируемой оболочки. Муфта взаимодействует с приводным валом 5 и стаканом 24 гидроцилиндра, образованного стаканом 24, крышкой 25 и поршнем 26.

Следует заметить, что прямой привод качания заготовки относительно горизонтальной оси 2 также выполнен со встроенным моментным двигателем, датчиком и тормозным устройством, аналогичными приводу вращения планшайбы 9.

Работа гидроцилиндров и встроенных моментных двигателей обеспечивается соответствующими гидравлическими и электрическими блоками (на чертеже не показаны), под управлением УЧПУ.

Стол поворотно-качающийся двухкоординатный, предназначенный для угловых поворотов установленной на нем заготовки, применяется на станках сверлильно-фрезерно-расточной группы при выполнении операций многокоординатной механической обработки деталей с требуемой точностью.

Выбирая соответствующий радиус r фрезы и параметры в уравнении траектории, обеспечивают не только пересечение разных участков контура L (как на фиг.1), но, если это требуется, также их плавное сопряжение по кривой линии L (как на фиг.2 и фиг.3). Можно также обеспечить обработку фрезой контура L с тремя фасонными участками, - ab, bg и gs, - пересекающимися под острым углом в точках bug (фиг.4). Реальный контур детали в этом случае ограничен линиями ab, bg и gs. Фасонные участки контура (например, линии ab и sg, фиг.1) могут быть заданы уравнением, координатами точек, одной или несколькими дугами окружностей разного радиуса. Прямолинейный участок, в частности, перпендикулярный оси y, задается длиной отрезка bg. Методами математического моделирования рассчитывают фактическую поверхность, полученную при обработке фрезой заданного диаметра при ее перемещении по описанной выше траектории. Проведенные расчеты показали, что способ обеспечивает отклонение от прямолинейности на участке bg длиной 3-20 мм (фиг.1) в пределах 0,2-2 мкм. На фиг.5 показан контур L, полученный при одной общей траектории и состоящий из двух фасонных выпуклых участков sg и ga, пересекающихся в точке g. Внутри контура sga находится «тело» детали. Линия U (показана точками) является траекторией. Приведены параметры (A, B и др.) траектории. Диаметр фрезы 20 мм (r=10). Размеры на осях x, y даны в мм. На фиг.6 приведен аналогичный контур L, но при других параметрах траектории и диаметре фрезы (параметры A, B и др. даны на фиг.6). Диаметр фрезы 25 мм (r=12,5). «Тело» детали здесь также находится внутри контура sga. Участки sg и ga имеют вогнутую внутрь «тела» детали форму. На фиг.7, для сравнения, приведена траектория фрезы при обработке контура L (состоящего из участков sg и ga) по известному способу. Центр окружности фрезы с радиусом r перемещается по двум различным траекториям - эквидистантам U1 и U2 контура L. Кроме того, при этом необходимы дополнительные участки траектории фрезы на перебег, врезание и соединение точек: участки 1-2 (перебег), 2-3 (отвод, чтобы не срезать точку g контура), 3-4 (соединение), 4-5 (подвод), 5-6 (врезание).

Таким образом, высокоскоростное фрезерование поверхности заготовки со сложным контуром, состоящим из двух или более участков разной формы, включающее относительное перемещение концевой фрезы и заготовки, при обработке фасонного и пересекающегося с ним прямолинейного участков контура, концевая фреза непрерывно движется по одной общей траектории, которую определяют уравнением

где x, y - координаты в плоскости, перпендикулярной оси фрезы, в которой осуществляют перемещение фрезы; A=0,1, B=-1,5·10-4, m=4, n=2.

При этом параметры общей для разных участков траектории и диаметр фрезы задают такими, что они обеспечивают обработку фасонного участка контура, очерченного по одной или двум дугам окружностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРЕЗЕРНЫЙ СТАНОК С ЧПУ | 2013 |

|

RU2572111C2 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР С ГИБРИДНОЙ КИНЕМАТИКОЙ | 2013 |

|

RU2572112C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ СЛОЖНЫХ ПОВЕРХНОСТЕЙ ВЫСОКОСКОРОСТНЫМ ФРЕЗЕРОВАНИЕМ | 2012 |

|

RU2544710C2 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР С ПАРАЛЛЕЛЬНОЙ КИНЕМАТИКОЙ | 2012 |

|

RU2547359C2 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 2012 |

|

RU2546942C2 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 2012 |

|

RU2546943C2 |

| ГОРИЗОНТАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК | 2012 |

|

RU2521557C1 |

| ФРЕЗЕРНО-РАСТОЧНОЙ СТАНОК | 2012 |

|

RU2523656C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ НА ОБОРУДОВАНИИ С ЧПУ ПРИ ШЛИФОВАНИИ | 2008 |

|

RU2381887C1 |

| УСТРОЙСТВО АВТОКОРРЕКЦИИ НУЛЯ ОПЕРАЦИОННОГО УСИЛИТЕЛЯ В КОНТУРЕ УПРАВЛЕНИЯ ОБОРУДОВАНИЕМ С ЧПУ | 2009 |

|

RU2397058C1 |

Изобретение относится к области металлообработки деталей на станках с ЧПУ. Устройство содержит фрезу, установленную в держателе, на котором закреплен датчик силы резания. В состав устройства входят также операционный усилитель, резистор, коммутатор, контроллер, компьютер, позволяющий определять значение силы резания для операции фрезерования и устройство удаления пыли. Устройство снабжено поворотно-качающимся двухкоординатным столом. Использование изобретения позволяет расширить технологические возможности устройства для обработки и при этом повысить качество обрабатываемых поверхностей деталей. 1 з.п. ф-лы, 9 ил.

1. Устройство для обработки деталей на фрезерном станке с ЧПУ, содержащее фрезу с держателем, закрепленный на держателе датчик силы резания, выход которого соединен с последовательно подключенными операционным усилителем, коммутатором и устройством для удаления пыли и стружки, при этом второй вход операционного усилителя связан через резистор с выходом контроллера, вход которого соединен с выходом компьютера, выполненного с возможностью определения значения силы резания, отличающееся тем, что оно снабжено поворотно-качающимся двухкоординатным столом, состоящим из основания с вертикальными проушинами, в нижней части которого выполнены канавки для взаимодействия с направляющими станка, а в центральной части - резьбовое отверстие для взаимодействия с ходовым винтом, поворотного корпуса и планшайбы для закрепления заготовки, при этом планшайба размещена в поворотном корпусе на упорно-радиальном подшипнике с возможностью вращения относительно вертикальной оси посредством прямого привода со встроенным моментным двигателем, абсолютным датчиком угла поворота планшайбы и тормозным устройством для ее фиксации в заданном положении, состоящим из муфты, выполненной в виде упруго-деформируемой оболочки, причем ротор моментного двигателя привода поворота планшайбы установлен на приводном валу планшайбы на муфте тормозного устройства планшайбы, размещенной с возможностью взаимодействия со втулкой, жестко соединенной с планшайбой и стаканом гидроцилиндра планшайбы, размещенным соосно поворотному корпусу, при этом поворотный корпус размещен в упомянутом основании посредством опорного вала, установленного в роликовом двухрядном радиальном подшипнике, и приводного вала, установленного в роликовом упорно-радиальном подшипнике, а упомянутые подшипники установлены в вертикальных проушинах основания, причем поворотный корпус установлен с возможностью качания относительно горизонтальной оси, перпендикулярной оси шпинделя станка, посредством прямого привода со встроенным моментным двигателем, абсолютным датчиком угла поворота и тормозным устройством для его фиксации в заданном положении, состоящим из муфты, выполненной в виде упруго-деформируемой оболочки, при этом ротор моментного двигателя привода поворотного корпуса установлен на его приводном валу на упомянутой муфте тормозного устройства поворотного корпуса, размещенной с возможностью взаимодействия со втулкой, жестко соединенной с поворотным корпусом и стаканом гидроцилиндра поворотного корпуса, причем, упомянутые двухкоординатный стол и держатель фрезы выполнены с возможностью обеспечения перемещения фрезы непрерывно по одной общей траектории, определяемой уравнением:

y=Axn+Bxm,

где x, y - координаты в плоскости, перпендикулярной оси фрезы, в которой осуществляется перемещение фрезы, A=0,1, B=-1,5·10-4, m=4, n=2.

2. Устройство по п. 1, отличающееся тем, что упомянутые канавки основания выполнены с трапецеидальным профилем.

Авторы

Даты

2015-12-20—Публикация

2013-12-09—Подача