Изобретение относится к технологии изготовления печатных форм для офсетной печати путем изменения свойств смачиваемости печатной формы на участках, требуемых для создания необходимого изображения.

Из описания к европейской заявке ЕР 262475 В1 [1] известна печатная машина, снабженная печатной формой, на которой подлежащее печати изображение может быть отображено с помощью соответствующих гидрофобных и гидрофильных зон. Для обеспечения переключения между гидрофильным, соответственно гидрофобным, состоянием в отдельных зонах на печатной форме предусмотрен ферроэлектрический материал, который можно локально поляризовать, соответственно деполяризовать. Таким образом, гидрофилизацию, соответственно перегидрофилизацию, печатной формы осуществляют с помощью механизма поляризации, (соответственно деполяризации), который можно реверсивно выполнять внутри печатной машины. Однако недостатком этого способа является то, что эффект основан на имеющих большой радиус действия электростатических силах притяжения и в соответствии с этим разрешающая способность подлежащего печати изображения ограничена обладающими большим радиусом действия электростатическими силами притяжения.

Из описания к патенту США US 3678852 [2] известна печатная пластина, которая покрыта аморфным полупроводником. Аморфное состояние полупроводника можно изменять с помощью лазерного луча из неупорядоченного аморфного состояния в более упорядоченное кристаллическое состояние за счет нагрева. В кристаллическом состоянии полупроводниковая поверхность более шероховата, так что изменение состояния полупроводниковой поверхности приводит к тому, что жидкость в зоне более шероховатой поверхности лучше удерживается, чем в аморфных гладких зонах. Разрешающая способность печатной пластины, изготовленной согласно этому способу, ограничена минимальным размером области кристаллизации при нагреве лазерным пучком, а кроме того, изменения смачиваемости на обработанных лазерным пучком участках недостаточно радикальны.

Известен также способ изготовления офсетной печатной формы прямым способом лазерной записи на предварительно очувствленных формных пластинах с копировальным слоем из состава на основе ортонафтохинондиазидов, которую осуществляют СО2 лазером с длиной волны 1,06 мкм методом линейной развертки при мощности записывающего луча 5 Вт и линейной скорости 1,5 м/с, после чего осуществляют экспонирование копировального слоя в течение 3-5 мин металлогалогенными лампами с последующим проявлением копии, ее гидрофилизации, олефилизации и покрытие формы защитным раствором (Авторское свидетельство СССР SU 1419921, кл. В41С 1/10, [3]). Недостатком данного способа является сложность технологического процесса и относительно невысокая разрешающая способность.

Известен способ изготовления офсетной печатной формы путем формирования печатающих и пробельных элементов на формной пластине из полиэфирной основы с металлизированным покрытием (RU 2079413 [4]). При этом формирование печатающих элементов осуществляют возгонкой металлизированного покрытия до полиэфирной основы в местах воздействия лучом лазера длиной волны 1,06 мкм, так что оставшиеся участки металлизированного покрытия служат пробельными элементами. Пробельные элементы печатной формы подвергают обработке 5…10%-ным водным раствором натрия кремнекислого мета-9-водного с рН 10…13.

В данном процессе используют мощные лазеры с длиной волны 1,06 или 10,6 мкм, например, на алюмоиттриевом гранате или на СO2. Лазерное излучение модулируется в соответствии с командами управления от вычислительной машины. В качестве формной пластины используют пленку с полиэфирной основой толщиной 0,05…0,30 мм и напыленного на нее металлизированного покрытия, например из титана, нержавеющей стали, алюминия толщиной от 0,25 до 1,50 мкм. Недостатком известного способа являются ограничения в разрешении, обусловленные необходимостью нагрева экспонируемых участков для возгонки металлизированного покрытия, что неизбежно приводит к «расплыванию» размеров зоны возгонки по сравнению с размерами пучка. Кроме того, из-за того, что в качестве формной пластины используют пленку с полиэфирной основой толщиной 0,05…0,30 мм и напыленного на нее металлизированного покрытия, износостойкость такой формы относительно невелика. К тому же подвергнутая облучению рабочая поверхность формы нуждается в дополнительной обработке водными растворами.

Известен способ изготовления офсетной печатной формы путем формирования печатающих и пробельных элементов на формной пластине (JP 11309951 [5]) На подложку наносится промежуточный слой металла, например, меди, а поверх него - слой аморфной алмазоподобной пленки. С помощью мощного лазерного излучения требуемые участки аморфной алмазоподобной пленки удаляются и тем самым формируется заданное изображение (рисунок, текст) для печати. Как и в предыдущих случаях использование нагрева неизбежно сопровождается «расплыванием» размеров экспонируемой области по отношению к размерам пучка. После этого промежуточный слой металла удаляется известными методами жидкостного травления и слой аморфной алмазоподобной пленки оказывается нанесенным на подложку. Недостатком известного способа является сложность технологического процесса, заключающегося в необходимости осуществлять жидкостное травление токсичными жидкостями, требующих дополнительных ресурсов на их нейтрализацию и утилизацию. Кроме того, химикаты и процессы травления создают проблемы, связанные с обеспечением стандартных требований к экологической безопасности соответствующего производства.

Заявляемый способ изготовления печатных форм для офсетной печати направлен на упрощение процесса изготовления, на повышение их износостойкости, а также на повышение экологичности производства.

Указанный результат достигается тем, что способ предусматривает нанесение на подложку с нанесенным на нее вспомогательным слоем алюминия или сплавов на его основе или на подложку из алюминия или сплавов на его основе рабочего слоя толщиной 1-1000 нм из двух- или многоатомного неорганического материала на основе углерода с добавлением атомов алюминия 0,01-20 ат.% и создание на нем подлежащего печати изображения путем полного удаления требуемых участков рабочего слоя на пробельных участках печатаемых изображений облучением в вакууме через маску ускоренными ионами или атомами кислорода или водорода или азота или инертных газов.

Указанный результат достигается также тем, что для облучения используют двух или многоатомные смеси, состоящие из различных комбинаций ионов или атомов кислорода, водорода, азота, а также инертных газов.

Указанный результат достигается также тем, что для облучения используют смесь ионов или атомов кислорода и водорода.

Указанный результат достигается также тем, что для облучения используют ионы или атомы кислорода с добавлением ионов или атомов азота.

Указанный результат достигается также тем, что для облучения используют смесь ионов или атомов кислорода и водорода с добавлением в нее ионов или атомов азота.

Указанный результат достигается также тем, что для облучения используют смесь ионов или атомов кислорода и водорода с добавлением в нее ионов или атомов азота и/или ионов или атомов инертных газов.

Указанный результат достигается также тем, что в материал рабочего слоя дополнительно вводят магний в количестве от 0,01 до 15 ат.%.

Нанесение на подложку из любого подходящего для этой цели материала вспомогательного слоя из алюминия или сплавов на его основе или использование в качестве подложки алюминия или сплавов на его основе, а также нанесение поверх них рабочего слоя толщиной 1-1000 нм из двух или многоатомного неорганического материала на основе углерода с добавлением атомов алюминия 0,01-20 ат.% и создание на нем подлежащего печати изображения путем полного удаления требуемых участков рабочего слоя на пробельных участках подлежащего печати изображения облучением в вакууме через маску ускоренными ионами или атомами кислорода или водорода или азота или инертных газов существенно упрощает и ускоряет процесс производства форм с одновременным повышением разрешающей способности. Действительно, процесс обработки рабочей поверхности (рабочего слоя) заготовки для достижения изменения свойств поверхности происходит в одну стадию, обработке подвергается одновременно вся поверхность заготовки за счет использования в качестве средства воздействия потока ускоренных частиц (с соответствующей длиной волны менее 1 нм), что обеспечивает возможность достижения высокого разрешения (~ 5 мкм и лучше).

При этом особенностью заявляемого способа изготовления печатных форм является то, что получаемые таким образом после облучения ускоренными частицами печатные формы готовы к употреблению без проявления или какой-либо дополнительной обработки (проявления, травления, утилизации продуктов травления и т.д.).

Использование в качестве рабочего слоя печатной формы двух или многоатомного неорганического материала на основе углерода с добавлением атомов алюминия в количестве 0,01-20 ат. %, толщиной 1 - 1000 нм необходимо для того, чтобы обеспечить параметры смачиваемости, необходимые для формирования печатных элементов на требуемых для печати изображениях. Кроме того, использование данного материала в качестве рабочего слоя печатных форм благодаря его высокой твердости и износостойкости позволяет обеспечить многократное использование печатных форм.

При этом в качестве двух или многоатомного неорганического материала на основе углерода могут использоваться такие вещества как углерод с добавлением 0,01-20 ат.% атомов алюминия, а также углерод с добавлением атомов алюминия в указанном выше диапазоне концентраций, а также с добавлением 0.01-15 ат.% атомов магния.

Если содержание атомов алюминия будет меньше 0,01%, то его влияние на износостойкость печатных форм (рабочего слоя) отсутствует. Увеличение концентрации атомов алюминия приводит к значительному (более, чем в 5 раз) увеличению износостойкости печатных форм.

Если содержание атомов алюминия в рабочем слое превышает ~ 20 ат.%, то в материале рабочего слоя неизбежно происходит образование выделений алюминия, что приводит к образованию пробельных элементов при печати изображений (т.е. артефактов на печатном изображении) даже в том случае, если эти участки не подвергались воздействию ускоренных ионов или атомов.

Дополнительное легирование материала рабочего слоя магнием в количестве 0,01-15 ат.% приводит по мере роста его концентрации к увеличению износостойкости печатных форм примерно на 50%. При концентрациях магния менее 0,01% его влияние на износостойкость печатных форм отсутствует. При дополнительном легировании магнием до концентраций больших ~ 15% в материале рабочего слоя неизбежно происходит образование выделений, что приводит к образованию пробельных элементов при печати изображений (т.е. артефактов на печатном изображении) даже в том случае, если эти участки не подвергались воздействию ускоренных ионов или атомов.

Использование в качестве вспомогательного слоя слоя алюминия или сплавов на его основе или использование в качестве материала подложки алюминия или сплавов на его основе при нанесении рабочего слоя из двух или многоатомного неорганического материала на основе углерода необходимо для того, чтобы при полном удалении за счет облучения ускоренными ионами или атомами требуемых участков рабочего слоя, обнажаемые участки вспомогательного слоя или подложки позволяли создать на печатном изображении пробельные элементы.

В случае, если печатная форма изготавливается из алюминия или сплавов на его основе и нанесенного на него в качестве рабочей поверхности - рабочего слоя из неорганического материала на основе углерода с добавлением алюминия, то это позволяет упростить технологию и оказаться от нанесения дополнительного вспомогательного слоя.

В некоторых случаях целесообразно заготовку печатной формы изготавливать, используя в качестве подложки более дешевые, чем алюминий или сплавы на его основе материалы. В этом случае на подложку необходимо наносить в качестве вспомогательного слоя алюминий или сплавы на его основе и уже на него в качестве рабочей поверхности - покрытие из материала на основе углерода, легированного алюминием.

Как показали опыты, наиболее целесообразно изготавливать рабочий слой толщиной 1-1000 нм. Если выполнять покрытие толщиной менее 1 нм, то покрытие трудно изготовить сплошным. При увеличении толщины рабочего слоя от ~ 1 нм и более возрастает время изготовления печатной формы, т.к. увеличивается время полного удаления материала рабочего слоя при его облучении. Одновременно с увеличением толщины рабочего слоя растет износостойкость печатной формы. Поэтому в зависимости от характера задач решаемых с помощью изготавливаемых печатных форм необходимо выбирать оптимальную толщину рабочего слоя. Если выполнять покрытие толщиной более 1000 нм, то это не улучшает свойства пресс-форм, а приводит лишь к их удорожанию, а также очень большому увеличению времени облучения, необходимому для полного удаления рабочего слоя на пробельных участках печатного изображения.

Как было установлено экспериментально, в качестве ускоренных частиц, обеспечивающих эффективное удаление неорганического материала на основе углерода с добавлением атомов алюминия и изменение связанных с этим свойств смачиваемости материала рабочей поверхности заготовки, могут быть использованы ускоренные ионы или атомы кислорода или водорода или азота или инертных газов. Использование тех или иных из перечисленных ускоренных ионов или атомов определяется, исходя из совокупности факторов, которые определяют характер условий при выполнении заказов с использованием заявляемого способа: приоритет необходимости изготовления печатных форм в кратчайшие сроки, приоритет необходимости изготовления печатных форм с минимальной себестоимостью.

Скорость изготовления печатных форм определяется временем, необходимым для полного удаления материала рабочего слоя на пробельных участках печатного изображения. По этому параметру наилучшие результаты демонстрируют, в порядке убывания производительности, следующие элементы: кислород, водород, азот, гелий.

Использование ионов или атомов другого типа возможно, но нецелесообразно, т.к. в этом случае процесс удаления материала рабочего слоя на требуемых участках происходит менее эффективно, кроме того, в этом случае снижается время жизни масок, которые удобно использовать для многократного формирования требуемого изображения на печатных формах. В частных случаях реализации целесообразно использовать потоки ускоренных частиц, содержащие частицы нескольких сортов (т.е. не только ионы или атомы кислорода или водорода или азота или инертных газов), но и их смеси.

Например, если использовать смесь ионов или атомов кислорода и водорода, например 99% ионов водорода (протонов) и 1% ионов кислорода, то в этом случае из-за малой массы протонов скорость физического распыления материала маски, задающей изображение на печатной форме при облучении, заметно снижается, что обеспечивает ее больший ресурс, т.е. тираж печатных форм, которые можно изготовить с помощью одной маски. Одновременно с этим, реактивный характер травления материала на основе углерода при его облучении протонами (т.е образование летучих соединений атомов углерода с атомами кислорода) обеспечивает достаточно высокую эффективность удаления материала на основе углерода. Добавка атомов кислорода увеличивает эффективность удаления материала на основе углерода из-за двух факторов. Во-первых, эффективность передачи энергии атомам углерода ионами кислорода выше, чем у протонов тех же энергий, из-за близости масс, а следовательно, больше скорость физического распыления на один акт взаимодействия. Кроме того, в этом случае кислород дает выигрыш в эффективности реактивного травления. Поэтому добавление 1% ионов кислорода в пучок дает выигрыш в скорости удаления материала на основе углерода более чем на 10-15%. Однако заметное повышение концентрации кислорода в пучке нецелесообразно из соображений техники безопасности.

Если же использовать ионы или атомы кислорода с добавлением ионов или атомов азота, то увеличение содержания азота в пучках приводит, с одной стороны, к некоторому снижению скорости удаления материла рабочего слоя из-за снижения эффективности действия механизма реактивного травления (по сравнению с кислородом), но при этом возрастает эффективность энергопередачи атомам углерода и, соответственно, физического распыления из-за меньшей разницы в массах. Последнее позволяет частично компенсировать потери в скорости из-за снижения эффективности реактивного травления. При этом использование добавок азота позволяет увеличить ресурс масок, которые можно изготавливать из материалов с большими массами из-за менее эффективной энергопередачи, а также потому, что азот значительно менее эффективен при реактивном травлении. Поэтому его использование позволяет значимо влиять на ресурс масок, что может заметно влиять на себестоимость изготовления печатных форм (в зависимости от материалов, которые используются в масках).

В частных случаях реализации целесообразно изготавливать рабочий слой из двух или многоатомного неорганического материала на основе углерода с добавлением в него кроме атомов алюминия в 0,01-20 ат.% еще и атомов магния в количестве от 0,01 до 15 ат.%. Это позволяет сохранить требуемые показатели износоустойчивости и смачиваемости печатных форм на печатных участках, но при этом позволяет повысить скорость полного удаления рабочего слоя на пробельных участках. Этот результат в полной мере реализуется в тех случаях, когда по совокупности технических обстоятельств изготовления печатных форм (с учетом материала масок, требуемой скорости изготовления печатных форм и т.п.) необходимо использовать ускоренные ионы или атомы водорода или гелия или смеси, где эти элементы доминируют.В этом случае присутствие магния в материале рабочего слоя позволяет увеличить скорость удаления материала рабочего слоя на величину до ~ 15-20%, что обусловлено более эффективной передачей энергии и, соответственно, большей скоростью физического распыления, материала рабочего слоя из-за меньшей разницы в массах ускоренных частиц и распыляемого вещества.

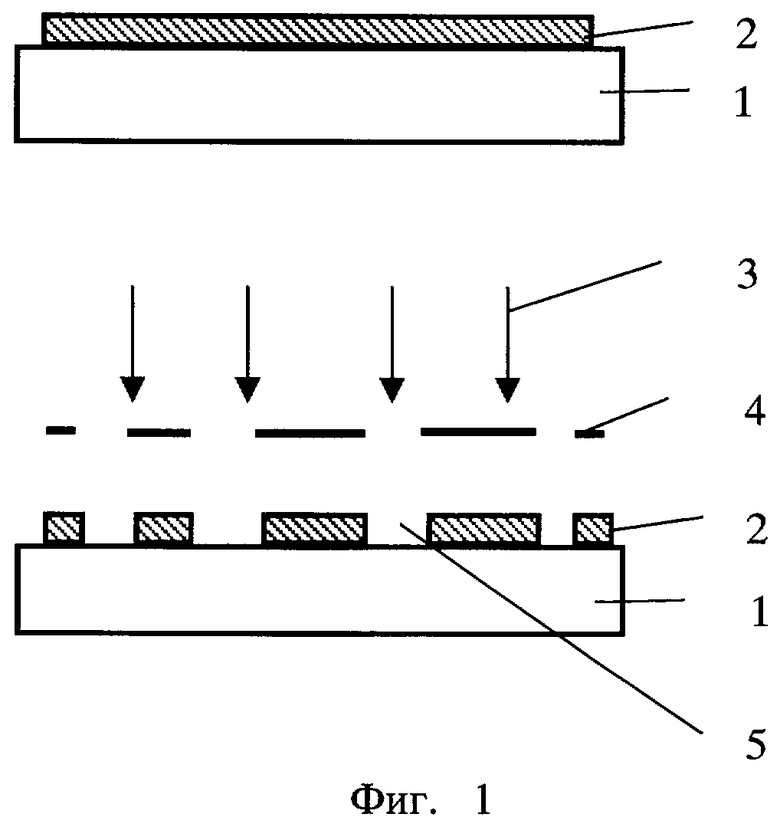

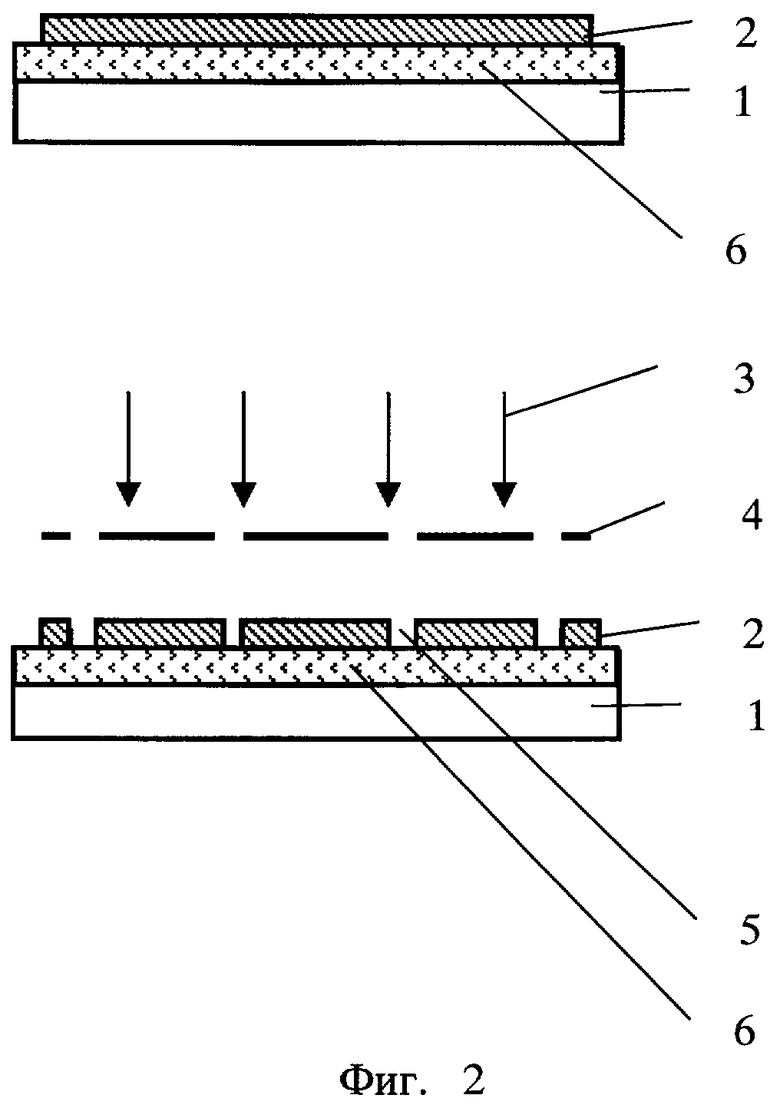

Сущность заявляемого изобретения поясняется примерами его реализации и чертежами. На фиг.1 схематично показана последовательность операций при реализации предлагаемого способа при изготовлении подложки из алюминия или сплавов на его основе. На фиг.2 схематично показана последовательность операций при реализации предлагаемого способа при изготовлении подложки из различных материалов с нанесением на нее вспомогательного (подстилающего) слоя из алюминия или сплавов на его основе.

Пример 1. В общем случае способ изготовления офсетной формы осуществляется следующим образом. На подложку 1 (см. фиг.1), которая может быть выполнена из алюминия или сплавов на его основе с достаточной толщиной, обеспечивающей требуемые прочностные характеристики, вакуумным напылением наносят рабочий слой 2 из различных двух- или многоатомных веществ на основе углерода толщиной ~ 1-1000 нм. В качестве таковых преимущественно может быть использовано напыление углерода с добавлением атомов алюминия 0,01-20 ат.%, а в частных случаях - и атомов магния. Полученные заготовки помещают в рабочую камеру, содержащую источник ускоренных частиц, и создают в ней вакуум ~ 10-1-10-5 Па. В качестве ускоренных частиц могут быть использованы ионы или атомы кислорода или водорода или азота или инертных газов или их смеси. Заготовки облучают потоком 3 ускоренных частиц с необходимым (предварительно определенным) значением энергии через шаблон (маску) 4. Шаблон (маска) может быть размещен непосредственно на заготовке, т.е. находиться в контакте с верхним слоем облучаемого вещества или находиться на некотором удалении от него. Под воздействием потока 3 ускоренных частиц происходит полное удаление материала рабочего слоя на облучаемых участках 5 за счет физического распыления и/или реактивного травления. Таким образом, в рабочем слое создается необходимый для печати рисунок, который обладает свойствами иными, чем окружающая его матрица, не подвергавшаяся воздействию ускоренных частиц.

Требуемый диапазон значений энергий, интенсивность, время облучения и др., необходимые для осуществления технологического процесса определяется экспериментально.

При экспериментальном определении энергии ускоренных частиц, необходимой для оптимального проведения процесса, проводят несколько предварительных экспериментов. Для этого подготовленные заготовки с рабочим слоем из вещества требуемой толщины облучают через шаблон потоком ускоренных частиц с различной энергией и определяют время облучения, необходимое для полного удаления материала рабочего слоя. При этом контроль полноты удаления рабочего слоя может осуществляться методами рентгеновской фотоэлектронной спектроскопии или вторичной ионной масс-спектроскопии. Для этого на подложку наносят слой материала рабочего слоя заданной толщины и осуществляют облучение фиксированной дозой, после чего исследуют состав поверхности облученного материала. Затем дозу облучения увеличивают и снова исследуют состав поверхности, вплоть до его полного удаления. Облучение подготовленной заготовки может осуществляться с использованием одного или нескольких шаблонов, имеющих сквозные отверстия.

Пример 2. Способ изготовления офсетной формы может осуществляться следующим образом. На подложку 1 (см. фиг 2.), которая может быть выполнена из любого металла, пластика, лавсана и т.п. с достаточной толщиной, обеспечивающей требуемые прочностные характеристики, вакуумным напылением наносят вспомогательный слой 6 из алюминия или сплавов на его основе, а поверх него рабочий слой 2 из неорганического двух- или многоатомного материала на основе углерода толщиной ~ 1-1000 нм. В качестве таковых преимущественно могут быть использованы тонкопленочные покрытия на основе углерода с добавлением атомов алюминия 0,01-20 ат.%, а в частных случаях - и атомов магния. Полученные заготовки помещают в рабочую камеру, содержащую источник ускоренных частиц, и создают в ней вакуум ~ 10-1 -10-5 Па. В качестве ускоренных частиц могут быть использованы ионы или атомы кислорода, или водорода, или азота, или инертных газов, или их смеси. Заготовки облучают потоком 3 ускоренных частиц с необходимым (предварительно определенным) значением энергии через шаблон (маску) 4. Шаблон (маска) может быть размещен непосредственно на заготовке, т.е. находиться в контакте с верхним слоем облучаемого вещества или находиться на некотором удалении от него. Под воздействием потока 3 ускоренных частиц происходит полное удаление материала рабочего слоя (рабочей поверхности) на облучаемых участках 5 за счет физического распыления и/или реактивного травления, т.е. в рабочем слое создается некоторый рисунок, который обладает свойствами иными, чем окружающая его матрица (из материала рабочего слоя), не подвергавшаяся воздействию ускоренных частиц.

Требуемый диапазон значений энергий для осуществления технологического процесса, как и в предыдущем примере, определяется экспериментальным путем.

Пример 3. Способ реализуется по общей схеме, описанной в примере 1. На подложку, выполненную из алюминия размером 15×15 мм толщиной 0,5 мм посредством вакуумного распыления был нанесен рабочий слой толщиной 50 нм из углерода с добавлением 10 ат.% ат. алюминия. После этого материала рабочего слоя на требуемых участках полностью удаляют облучением ускоренными ионами гелия с энергией 1,5 КэВ, с плотностью тока 1 мА/см2 в течение 5 мин через маску с соответствующим рисунком.

Пример 4. Способ реализуется по общей схеме, описанной в примере 2. На подложку, выполненную из полиамида размером 15×15 мм толщиной 0,5 мм посредством вакуумного распыления был нанесен подстилающий слой алюминия толщиной 100 нм а на него рабочий слой из неорганического материала на основе углерода с добавлением атомов алюминия 5 ат.% и магния 1 ат.%, толщиной 20 нм. После этого, для полного удаления материала рабочего слоя его облучают ускоренными ионами кислорода с энергией 1 КэВ, плотность тока пучка 0,5 мА/см2 в течение 1,5 мин.

Пример 5. Способ реализовывался по общей схеме, изложенной в примерах 1 и 2 с использованием различных веществ из двух- или многоатомного неорганического материала на основе углерода с добавлением различного количества атомов алюминия и магния в качестве рабочего слоя и различного вида ускоренных частиц. Для удобства восприятия результаты сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ФОРМ ДЛЯ ОФСЕТНОЙ ПЕЧАТИ | 2007 |

|

RU2353528C1 |

| СПОСОБ ФОРМИРОВАНИЯ ОБЪЕМНОЙ СТРУКТУРЫ | 2003 |

|

RU2243613C1 |

| ГАЛЛОТАННИНОВЫЕ СОЕДИНЕНИЯ В КОМПОЗИЦИЯХ ДЛЯ ПОКРЫТИЯ ЛИТОГРАФИЧЕСКИХ ПЕЧАТНЫХ ФОРМ | 2010 |

|

RU2487882C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНОЙ ПРОВОДЯЩЕЙ СТРУКТУРЫ | 2002 |

|

RU2205469C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОФСЕТНЫХ ПЕЧАТНЫХ ФОРМ | 2016 |

|

RU2658529C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕЧАТНЫХ ФОРМ12 | 1973 |

|

SU365084A1 |

| РАДИКАЛЬНО-ОТВЕРЖДАЕМЫЕ ПОД ВОЗДЕЙСТВИЕМ УФ-СВЕТОДИОДНОГО ИЗЛУЧЕНИЯ КРАСКИ ДЛЯ ОФСЕТНОЙ ПЕЧАТИ И СПОСОБЫ ПЕЧАТИ | 2020 |

|

RU2833478C1 |

| СПОСОБ ФОРМИРОВАНИЯ КОМПОЗИЦИОННОЙ СТРУКТУРЫ | 2008 |

|

RU2363068C1 |

| Формная пластина для изготовления печатной формы прямой плоской печати | 1982 |

|

SU1050905A1 |

| ОТВЕРЖДАЕМЫЕ КРАСКИ ДЛЯ ОФСЕТНОЙ И ВЫСОКОЙ ПЕЧАТИ С НИЗКИМ ЭНЕРГОПОТРЕБЛЕНИЕМ И СПОСОБ ПЕЧАТИ | 2017 |

|

RU2746938C2 |

Изобретение относится к технологии изготовления печатных форм для офсетной печати. Способ изготовления печатных форм для офсетной печати реализуется путем изменения свойств смачиваемости участков рабочей поверхности печатных форм, при этом преобразование свойств осуществляют за счет изменения химического состава рабочей поверхности посредством воздействия на выбранные участки потоком ускоренных частиц. В качестве вещества рабочего слоя используют двух- или многоатомный неорганический материал на основе углерода с добавлением атомов алюминия 0,01-20 ат.% толщиной 1-1000 нм, который наносят на подложку с нанесенным на нее слоем алюминия или сплавов на его основе или на подложку из алюминия или сплавов на его основе. Изобретение позволяет упростить и ускорить процесс производства, повысить разрешающую способность и износостойкость обеспечения многократного использования форм. 5 з.п. ф-лы, 2 ил., 1 табл.

1. Способ изготовления печатных форм для офсетной печати, включающий нанесение на подложку с нанесенным на нее слоем алюминия или сплавов на его основе или на подложку из алюминия или сплавов на его основе рабочего слоя толщиной 1-1000 нм из двух- или многоатомного неорганического материала на основе углерода с добавлением атомов алюминия 0,01-20 ат.% и создание на нем подлежащего печати изображения путем полного удаления требуемых участков рабочего слоя облучением в вакууме через маску ускоренными ионами или атомами кислорода, или водорода, или азота, или инертных газов.

2. Способ по п.1, отличающийся тем, что для облучения используют смесь ионов или атомов кислорода и водорода.

3. Способ по п.1, отличающийся тем, что для облучения используют ионы или атомы кислорода с добавлением ионов или атомов азота.

4. Способ по п.2, отличающийся тем, что для облучения используют смесь ионов или атомов кислорода и водорода с добавлением в нее ионов или атомов азота.

5. Способ по п.2, отличающийся тем, что для облучения используют смесь ионов или атомов кислорода и водорода с добавлением в нее ионов или атомов азота и/или ионов или атомов инертных газов.

6. Способ по п.1, отличающийся тем, что в материал рабочего слоя дополнительно вводят атомы магния в количестве от 0,01 до 15 ат.%.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОФСЕТНЫХ ПЕЧАТНЫХ ФОРМ | 1995 |

|

RU2079413C1 |

| Способ изготовления печатных плат | 1982 |

|

SU1100761A1 |

| Способ изготовления металлических трафаретных печатных форм | 1979 |

|

SU885060A1 |

| ТЕРМОЧУВСТВИТЕЛЬНЫЙ МАТЕРИАЛ ДЛЯ ТРАФАРЕТНЫХ ПЕЧАТНЫХ ФОРМ ДЛЯ ТРАФАРЕТНОЙ ПЕЧАТИ, СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЭТОГО МАТЕРИАЛА И ТРАФАРЕТНАЯ ПЕЧАТНАЯ МАШИНА | 2002 |

|

RU2283773C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРАФАРЕТНОЙ ПЕЧАТНОЙ ФОРМЫ (ВАРИАНТЫ) | 2004 |

|

RU2278406C2 |

| US 2002066377 A1, 06.06.2002. | |||

Авторы

Даты

2009-10-27—Публикация

2008-07-29—Подача