Область техники

Данное изобретение относится к термочувствительному материалу для трафаретных печатных форм для трафаретной печати, который состоит по существу только из пленки из термочувствительной смолы, без подложки, проницаемой для краски, такой, как японская бумага или нетканый материал, к способу производства термочувствительного материала для трафаретных печатных форм, устройству для осуществления данного способа и к трафаретной печатной машине. Кроме того, приведенное выше выражение "состоит по существу только из пленки из термочувствительной смолы" подразумевает включение такой конструкции пленки, что антистатическое покрытие и покрытие, препятствующее свариванию пленки, можно наносить на поверхность пленки при условии, что отсутствует подложка, проницаемая для краски.

Предшествующий уровень техники

Обычно трафарет так называемого многослойного типа используют для трафаретной печати, такой трафарет содержит подложку, проницаемую для краски, и пленку из термопластичной смолы, которая клеем прикрепляется к подложке. Подложку, проницаемую для краски, изготавливают из японской бумаги, нетканого материала или им подобных материалов. Пленку из термопластичной смолы изготавливают из полиэфиров и им подобных веществ. Толщина пленки из термопластичной смолы обычно составляет 1.5 мкм до обычной толщины подложки, составляющей около 30-40 мкм. Печать осуществляют выдавливанием краски через трафаретную печатную форму, которая образуется путем термического перфорирования пленки. Указанное термическое перфорирование осуществляют главным образом нагреванием термопечатающей головкой, а именно указанный трафарет помещают между термопечатающей головкой и опорным валиком и затем нагревают термопечатающей головкой.

Что касается трафаретной печати, осуществляемой с помощью такой трафаретной печатной формы, изготовленной или клишированной вышеуказанным способом, ранее упоминались различные неудобства или недостатки использования трафаретной печатной формы, которая прикреплена клеем к пленке из термопластичной смолы. Между тем, предлагались различные усовершенствования, которые включали предложения о трафаретной печатной форме, состоящей только из пленки из термопластичной смолы, без подложек. Однако ни одно из этих предложений до настоящего времени не применяется, и при реализации таких предложений необходимо решать некоторые технические проблемы. Конкретно, когда трафаретная печатная форма состоит только из пленки из термопластичной смолы, с печатной формой трудно работать, если толщину пленки не увеличить в некоторой степени. Кроме того, необходимо увеличить мощность термопечатающей головки с целью осуществления термического перфорирования толстой пленки, что приводит к возникновению различных проблем и сильно затрудняет использование.

В японской патентной публикации № 51-499 описан термочувствительный трафарет, который получают переносом шаблона (или отпечатыванием) к одной стороне пленки из термопластичной смолы без какой-либо подложки. Эта пленка не перфорируется термопечатающей головкой, но перфорируется нагреванием инфракрасным облучением, и в качестве указанной пленки из термопластичной смолы можно использовать сополимер винилиденхлорида и винилхлорида, полипропилен, поливинилхлорид и т.п. Однако они являются сравнительно гибким термопластичным материалом, и хотя на такие материалы можно сравнительно легко переносить шаблон (или отпечатки), требуется, чтобы толщина толстого участка пленки составляла около 15-60 мкм (в осуществленном варианте указанная толщина составляет около 25 мкм). Следовательно, трафарет не становится очень тонким по сравнению с трафаретом так называемого многослойного типа с подложкой, и в результате в настоящее время не используется.

Кроме того, имеет место техническая проблема. Не понятно, может ли полиэфирная пластина, используемая для трафарета многослойного типа, применяться в качестве пленки из термопластичной смолы, так как полиэфирная пленка имеет довольно высокую твердость, и очень трудно обрабатывать такую пленку с помощью шаблона. В результате до настоящего времени ее не используют.

Сущность изобретения

Проблемы, которые решаются данным изобретением

Данное изобретение возникло или было создано ввиду наличия вышеуказанных проблем в данной области техники и с целью их эффективного решения. Таким образом, в данном изобретении предлагается трафарет (печатная форма), состоящая только из пленки из термопластичной смолы, и материал для трафаретной печатной формы, достаточно тонкий по сравнению с трафаретом многослойного типа, способ и устройство для их производства и трафаретная печатная машина, которая снабжена устройством для производства.

В частности, данное изобретение делает возможным изготовление трафарета (материала для печатной формы) только из сравнительно жесткой полиэфирной пленки в термопластичной смоле и подразумевает различные варианты его осуществления.

Средства для решения проблем

Термочувствительный материал для трафаретных печатных форм согласно данному изобретению составляют, как указано ниже, с целью решения технических проблем предшествующего уровня техники и достижения поставленных целей.

Термочувствительный материал для трафаретных печатных форм имеет заданную толщину и состоит из натянутой полиэтилентерефталатной (ПЭТФ) пленки или натянутой пленки с низкой температурой плавления, получаемой сополимеризацией полиэтилентерефталата (ПЭТФ) и полибутилентерефталата (PBT)(ПБТФ), в качестве пленки из термопластичной смолы. Что касается этой пленки, множество мельчайших растровых ячеек или щелей сформировано на одной стороне пленки путем переноса шаблона (или отпечатыванием). В случае натянутой полиэтилентерефталатной (ПЭТФ) пленки предпочтительно осуществлять перенос шаблона при 50°С или выше и при 270°С или ниже, то есть при температурах от 50°С до 270°С, более предпочтительно при 80°С или выше и при 180°С или ниже, то есть при температурах от 80°С до 180°С. Кроме того, в случае натянутой пленки с низкой температурой плавления, получаемой сополимеризацией полиэтилентерефталата (ПЭТФ) и полибутилентерефталата (ПБТФ), предпочтительно проводить перенос шаблона при 50°С или выше и при 120°С или ниже, то есть при температурах от 50°C до 120°С.

Другой термочувствительный материал для трафаретных печатных форм для трафаретной печати согласно данному изобретению имеет заданную толщину и состоит из пленки, изготовленной из полиэтилентерефталатной (ПЭТФ) пленки со степенью кристалличности 20% или меньше или пленки с низкой температурой плавления, получаемой сополимеризацией полиэтилентерефталата (ПЭТФ) со степенью кристалличности 20% и полибутилентерефталата (ПБТФ). Что касается этой пленки, множество мельчайших растровых ячеек формируется на одной стороне этой пленки путем переноса шаблона (или тиснением). В случае полиэтилентерефталатной (ПЭТФ) пленки со степенью кристалличности 20% или ниже предпочтительно переносить шаблон при температурах от 30°С до 270°С, более предпочтительно при температурах от 60°С до 100°С. Кроме того, в случае натянутой пленки с низкой температурой плавления, получаемой сополимеризацией полиэтилентерефталата (ПЭТФ) со степенью кристалличности 20% или ниже и полибутилентерефталата (ПБТФ), предпочтительно осуществлять перенос шаблона при температурах от 40°С до 100°С.

Кроме того, предпочтительно чтобы вышеуказанный перенос шаблона осуществлялся под давлением 100 миллионов Па или выше (1 т/см2 или выше) в тех случаях, когда рабочая температура ниже температуры стеклования пленки. Когда рабочая температура выше температуры стеклования пленки, предпочтительно осуществлять вышеуказанный перенос шаблона при давлении 200000 Па или выше (2 т/см2 или выше). Или, когда рабочая температура составляет t°C, температура плавления пленки составляет m°C, а температура стеклования составляет g°С, предпочтительно осуществлять перенос шаблона силой рабочего давления Р Па, 104×102(m-t)/(m-g) или выше.

Предпочтительно, чтобы толщина вышеуказанной пленки составляла от 1,5 мкм до 20 мкм. По-видимому, указанная толщина 1,5 мкм является минимальной краевой толщиной пленки для работы с ней. Если пленка слишком тонкая, она будет легко рваться при сгибании (фальцовке). Следовательно, с точки зрения удобства работы с пленкой, вероятно требуется пленка толщиной около 4 мкм или больше или около 5 мкм или больше, так как на пленке такой толщины можно формировать растровые ячейки или щели подходящей глубины, без повреждения самой пленки не повреждая глубину самой пленки при формировании мельчайших ячеек. Наоборот, когда толщина пленки превышает 20 мкм, разница между толщиной пленки и толщиной обычного многослойного трафарета становится небольшой. Таким образом, преимущество, которое состоит в возможности сделать тонким сам трафарет, уменьшается, и имеет место бесполезный расход материала.

После переноса шаблона на вышеупомянутые растровые ячейки требуется дополнительное натягивание. Такие недостатки пленки, как деформация или скручивание при работе с шаблоном, могут быть устранены при натягивании. В результате становится легко работать с материалом для трафаретных печатных форм. Кроме того, так как напряжение при натяжении концентрируется на тонкостенной части ячейки (углублении), тонкостенная часть становится еще тоньше, что позволяет изготавливать печатные формы при меньших затратах энергии.

Вышеуказанная мельчайшая растровая ячейка (углубление) может быть проникающим отверстием, которое настолько мало, что непроницаемо для краски. В этом случае предпочтительно, чтобы диаметр проникающего отверстия на одной стороне вышеуказанной пленки был сделан больше диаметра отверстия на другой стороне этой пленки.

Кроме того, вышеуказанная мельчайшая растровая ячейка может быть впадиной, которая частично уменьшает толщину вышеуказанной пленки и образует тонкостенный участок. В этом случае предпочтительно, чтобы толщина тонкого основания, образованного вышеуказанной впадиной, составляла от 10 до 80% толщины пленки.

Что касается среднего шага сетки вышеуказанных мельчайших растровых ячеек, предпочтительно, чтобы средний шаг сетки вышеуказанных мельчайших ячеек был мельче шага нагревательных элементов термопечатающей головки для изготовления печатной формы. Когда источником тепла является лазер для изготовления печатной формы, предпочтительно, чтобы средний шаг сеткимельчайших растровых ячеек был мельче шага перфорации лазера.

Следующим является способ изготовления материала для термочувствительных трафаретных печатных форм согласно данному изобретению, который состоит в следующем: натянутую полиэтилентерефталатную (ПЭТФ) пленку заданной толщины вводят между корпусом шаблона и подложкой. На поверхности корпуса шаблонаимеется множество мельчайших выступов. Подложка имеет гладкую плоскую поверхность напротив поверхности корпуса шаблона. Затем на поверхность пленки между корпусом шаблона и подложкойподают давление при температурах от 50°С до 270°С. Кроме того, что касается вышеуказанного переноса шаблона, лучше проводить его при температурах от 80° до 180°С.

Еще один способ изготовления термочувствительных трафаретных печатных форм для трафаретной печати согласно данному изобретению состоит в следующем: натянутую полиэтилентерефталатную (ПЭТФ) пленку со степенью кристалличности 20% или меньше вводят между корпусом шаблона и подложкой и устанавливают рабочую температуру в интервале от 30°С до 270°С. Что касается рабочей температуры, предпочтительнее установить ее в интервале от 60°С до 100°С.

Другой способ изготовления термочувствительных трафаретных печатных форм для трафаретной печати согласно данному изобретению состоит в следующем: натянутую пленку с низкой температурой плавления, получаемую сополимеризацией полиэтилентерефталата (ПЭТФ) (со степенью кристалличности 20% или меньше) с полибутилентерефталатом (ПБТФ), вводят между корпусом шаблона и подложкой и устанавливают рабочую температуру в интервале от 50°С до 120°С.

Еще один альтернативный способ изготовления термочувствительных трафаретных печатных форм для трафаретной печати согласно данному изобретению состоит в следующем: натянутую пленку с низкой температурой плавления, получаемую сополимеризацией полиэтилентерефталата (ПЭТФ) (со степенью кристалличности 20% или меньше) с полибутилентерефталатом (ПБТФ), вводят между корпусом шаблона и подложкойи устанавливают рабочую температуру в интервале от 40°С до 100°С.

Что касается вышеуказанных способов для трафаретных печатных форм согласно данному изобретению, предпочтительно, чтобы каждый процесс переноса шаблона осуществлялся под давлением 100 миллионов Па или выше (1 т/см2 или выше), когда рабочая температура ниже температуры стеклования пленки. Когда рабочая температура выше температуры стеклования пленки, предпочтительно проводить процесс при давлении 200,000 Па (2 кг/см2 или выше). Когда рабочая температура составляет t°C, температура плавления пленки составляет m°C, а температура стеклования составляет g°С, предпочтительно, если перенос шаблона осуществляют при рабочем давлении Р Па, равном 104×102(m-t)/(m-g) или выше.

Вышеуказанный корпус шаблона и вышеуказанная подложка в данных способах изготовления могут быть 1-м и 2-м цилиндрическими вращающимися телами, подобными ролику, соответственно. Или вышеуказанный корпус шаблона может быть бесконечным лентообразным вращающимся телом. Вышеуказанная подложка может быть цилиндрическим вращающимся телом, поверхность которого обращена к поверхности шаблона, и это заставляет силу давления действовать на поверхности материала для трафаретных печатных форм.

Кроме того, устройство для натяжения пленки можно затем также поместить к корпусу шаблона и подложке для образования ячеек. Таким образом, может быть устранена такая особенность, как искажение или закручивание пленки при переносе шаблона, и тогда становится легко работать с материалом для трафаретных печатных форм. К тому же, поскольку напряжение натяжения сосредоточено на тонкостенном участке ячейки путем натяжения, тонкостенный участок становится еще тоньше, и становится возможным изготавливать печатные формы при меньших затратах энергии.

Естественно, мельчайшая ячейка, образованная данным способом, может быть проникающим отверстием, которое настолько мало, что краска через него не проникает. В этом случае предпочтительно, чтобы диаметр проникающего отверстия на одной стороне пленки был сделан больше, чем диаметр отверстия на другой стороне пленки. Кроме того, мельчайшая ячейка может быть впадиной, которая частично уменьшает толщину пленки и образует тонкостенный участок.

Кроме того, устройство для изготовления термочувствительного материала для трафаретных печатных форм согласно данному изобретению представляет собой следующее устройство.

Устройство состоит из транспортного средства для перемещения пленки, корпуса шаблона и подложки, в котором по траектории для перемещения пленки подается термочувствительный материал для трафаретной печатной формы, изготовленный из полиэфирной пленки заданной толщины, на корпусе шаблона имеется много мельчайших выступов на поверхности, обращенной к траектории перемещения пленки, а подложка имеет гладкую плоскую поверхность, обращенную к траектории перемещения пленки и противостоящую лицевой стороне корпуса шаблона. Тогда траектория перемещения пленки расположена между корпусом шаблона и подложкой. Когда рабочая температура составляет t°C, температура плавления пленки составляет m°C, а температура стеклования составляет g°С, как корпус шаблона, так и подложка создают силу давления Р (Па), равную 104×102(m-t)/(m-g), больше силы, действующей на поверхность материала для трафаретной печатной формы, который проходит между ними, так что мельчайшие ячейки непрерывно образуются на одной стороне материала для трафаретной печатной формы.

Полиэфирная пленка, подаваемая для перемещения в устройство для получения материала для трафаретной печатной формы, может быть составлена следующим образом. То есть данная полиэфирная пленка состоит изнатянутой полиэтилентерефталатной (ПЭТФ) пленки, полиэтилентерефталатной (ПЭТФ) пленки со степенью кристалличности 20% или меньше, натянутой пленки с низкой температурой плавления, получаемой сополимеризацией полиэтилентерефталата (ПЭТФ) и полибутилентерефталата (ПБТФ), или пленки с низкой температурой плавления, получаемой сополимеризацией полиэтилентерефталата (ПЭТФ) со степенью кристалличности 20% или меньше и полибутилентерефталата (ПБТФ).

Корпус шаблона и подложка в этом устройстве могут быть 1-м или 2-м цилиндрическими вращающимися телами, подобными ролику, соответственно. Или корпус шаблона может быть бесконечным лентообразным вращающимся телом.

Устройство для натяжения также может быть расположено рядом с корпусом шаблона и подложкой для формирования ячейки. Таким образом можно устранить такие недостатки пленки, как деформация или скручивание припереносе шаблона, и с трафаретной печатной формой становится легче работать. Кроме того, поскольку напряжение растяжения сосредоточено на тонкостенном участке ячейки, из-за растяжения тонкостенный участок ячейки становится еще тоньше, и это позволяет изготавливать печатные формы с меньшими затратами энергии.

Естественно, мельчайшая растровая ячейка, образовавшаяся в этом устройстве, может быть проникающим отверстием, которое настолько мало, что краска через него не проникает. В этом случае предпочтительно, чтобы диаметр отверстия с одной стороны пленки был сделан больше, чем диаметр отверстия с другой стороны пленки. Кроме того, ячейка может быть впадиной, которая частично уменьшает толщину пленки и образует тонкостенный участок.

Кроме того, относительно машины для трафаретной печати согласно данному изобретению, траектория перемещения трафарета для подачи трафарета к секции изготовления печатной формы может быть использована для перемещения пленки. В этом случае устройство для изготовления термочувствительного материала для трафаретных печатных форм согласно данному изобретению можно расположить на траектории перемещения пленки (более приемлемые для применения результаты, чем на предшествующем уровне техники).

Понятно, что материал для печатной формы содержит только пленку из термопластичной смолы для трафаретной печати.

Краткое описание чертежей

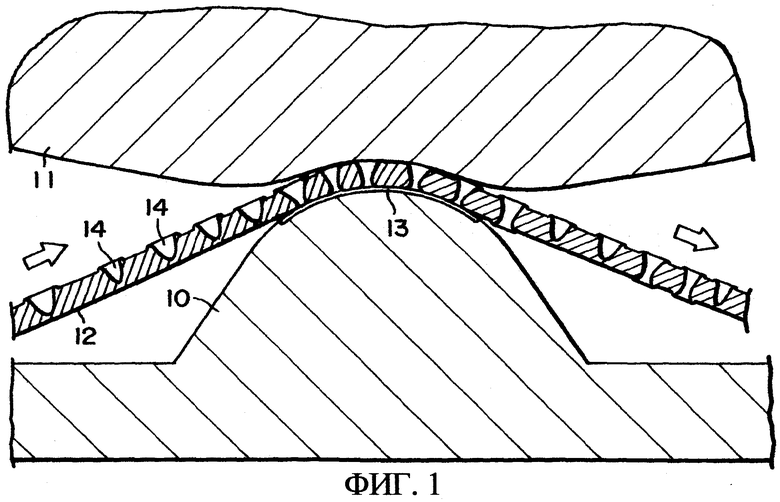

На фиг. 1 представлен чертеж, который дает общее представление о способе и устройстве для изготовления печатных форм с использованием термочувствительного материала для трафаретных печатных форм для трафаретной печати согласно данному изобретению.

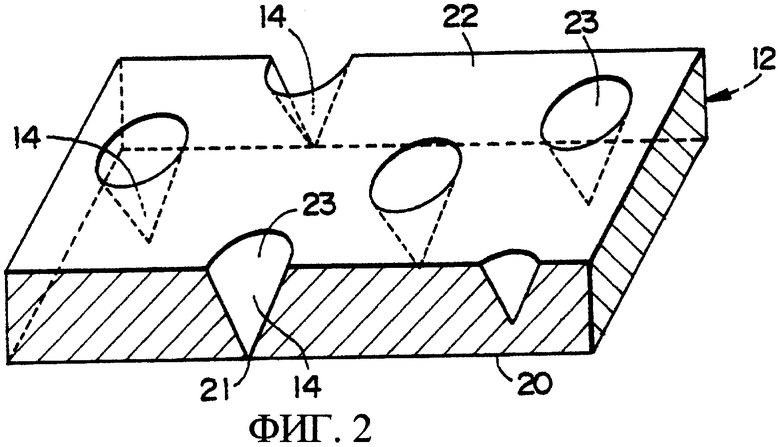

На фиг. 2 - чертеж, который дает общее представление о структуре термочувствительного материала для трафаретных печатных форм для трафаретной печати согласно данному изобретению.

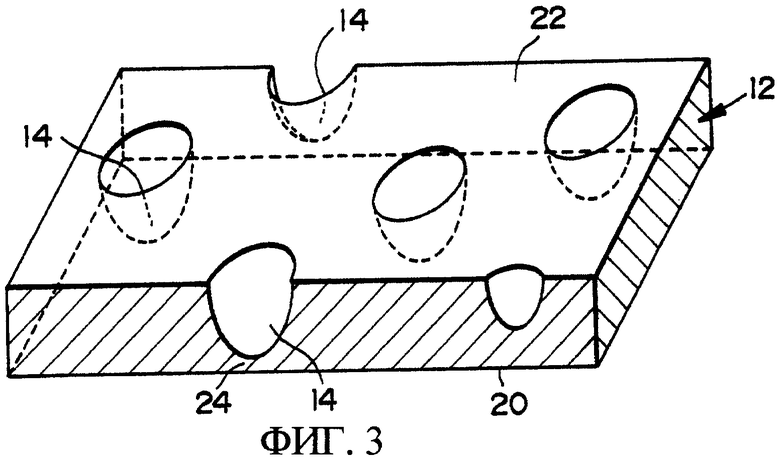

На фиг. 3 - чертеж, который дает общее представление о структуре термочувствительного материала для трафаретных печатных форм для трафаретной печати согласно данному изобретению.

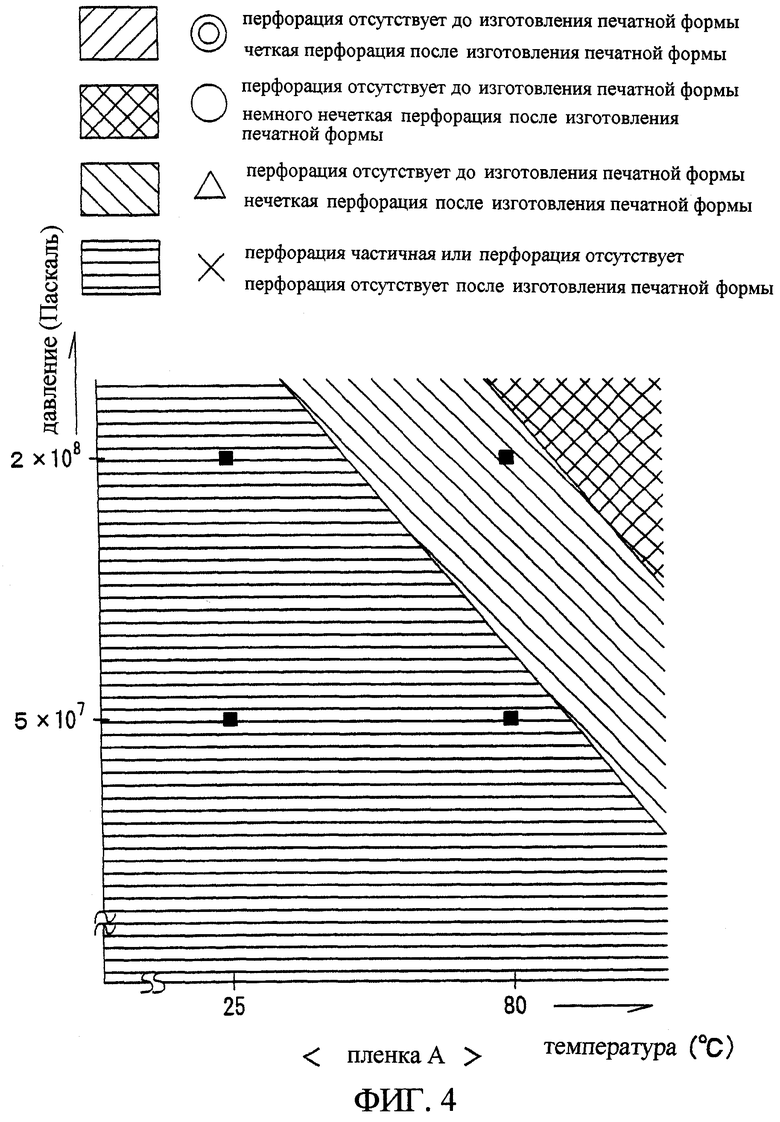

На фиг. 4 графически представлены данные эксперимента, который проводили для поиска подходящих условий обработки во время переноса шаблона мельчайших ячеек на натянутой ПЭТФ пленке.

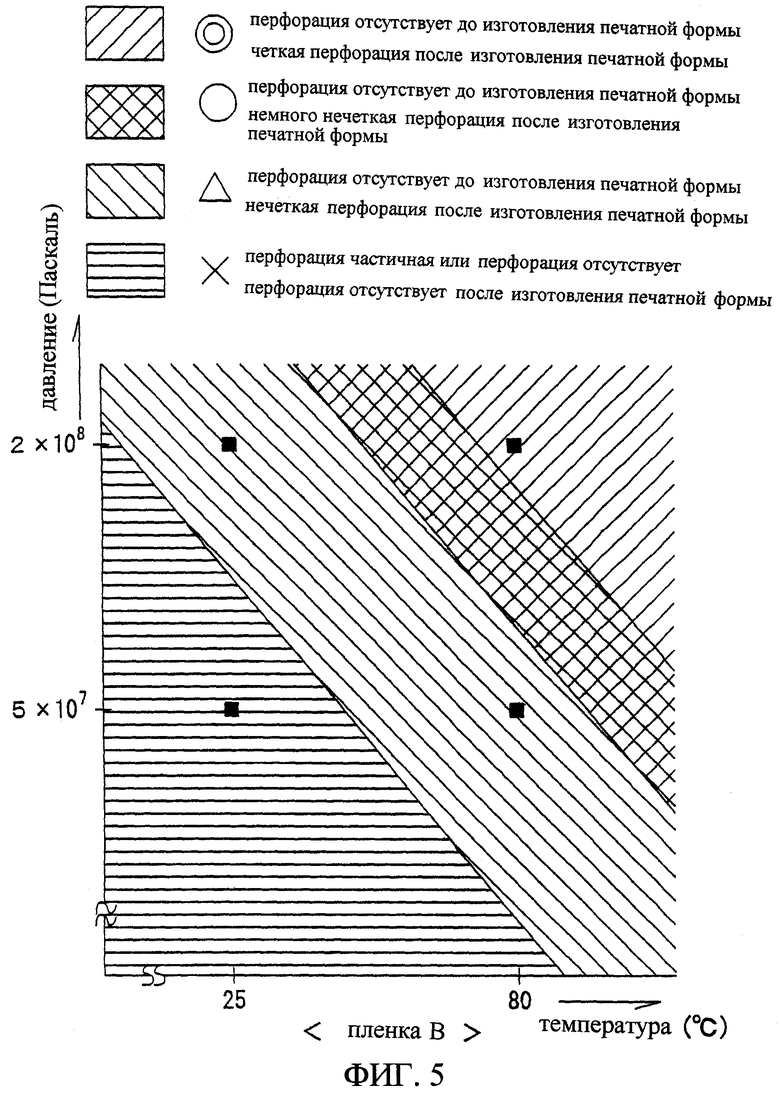

На фиг. 5 графически представлены данные эксперимента, который проводили для поиска подходящих условий обработки во время переноса шаблона мельчайших ячеек на пленке из ПЭТФ со степенью кристалличности 20% или меньше.

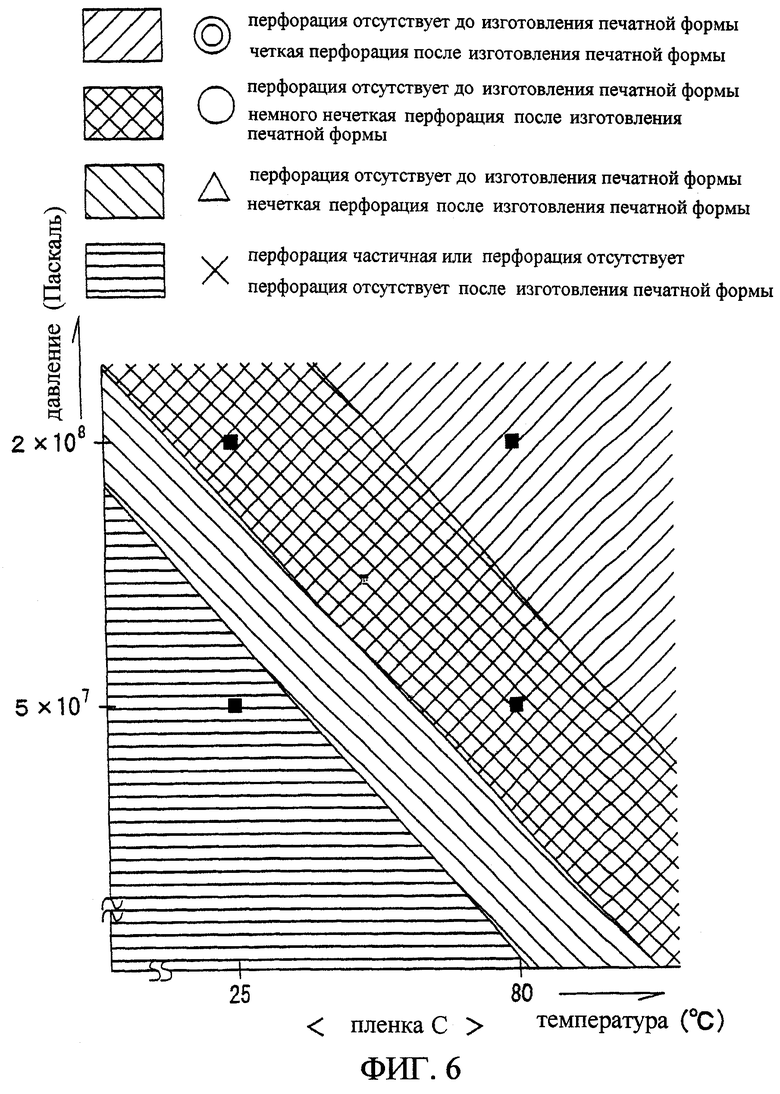

На фиг. 6 графически представлены данные эксперимента, который проводили для поиска подходящих условий обработки во время переноса шаблона мельчайших ячеек на натянутой пленке с низкой температурой плавления, получаемой сополимеризацией ПЭТФ и ПБТФ.

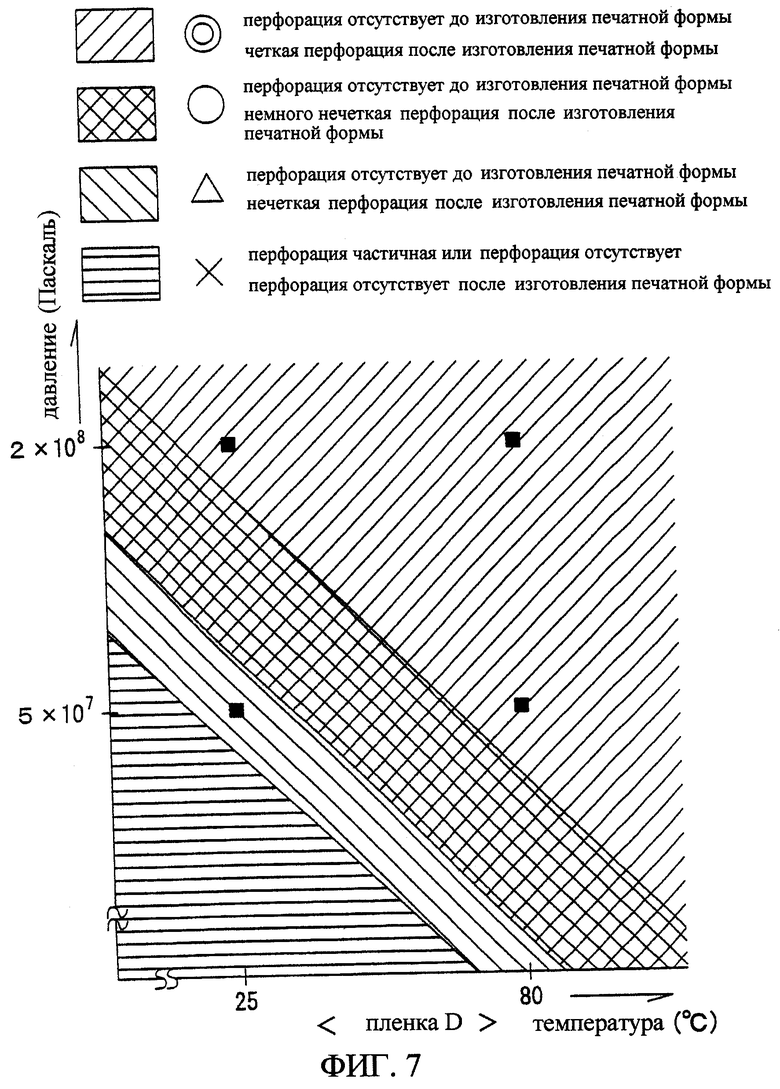

На фиг. 7 графически представлены данные эксперимента, который проводили для поиска подходящих условий обработки во время переноса шаблона мельчайших ячеек на натянутой пленке с низкой температурой плавления, получаемой сополимеризацией ПЭТФ со степенью кристалличности 20% или ниже и ПБТФ.

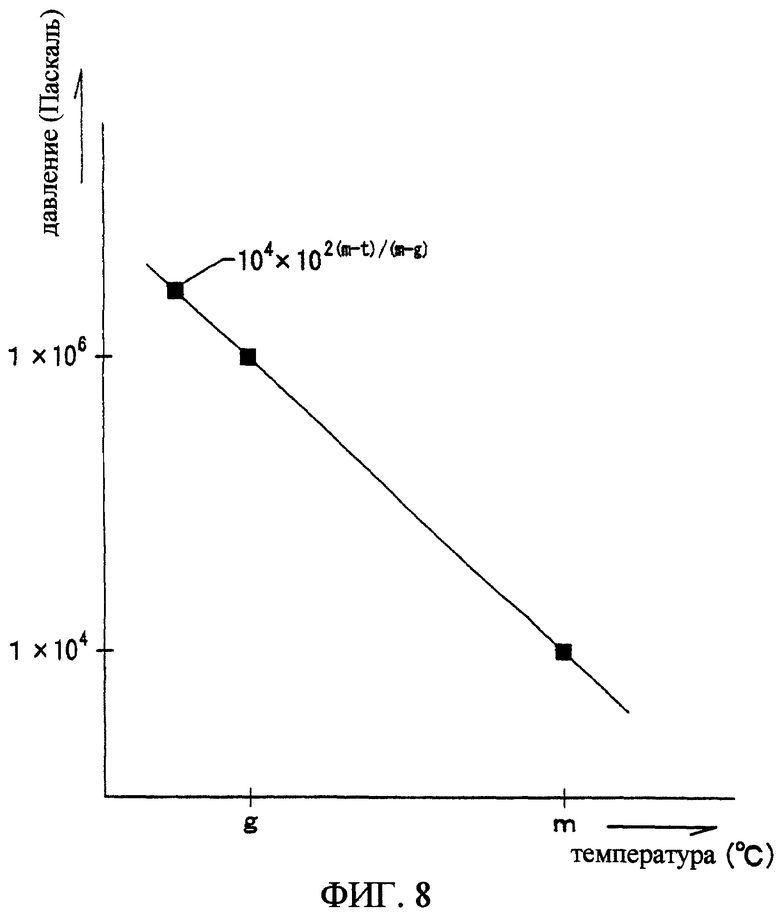

На фиг. 8 графически представлена взаимосвязь между величиной рабочего давления и рабочей температурой, как условий переноса шаблона на материал для трафаретных печатных форм для трафаретной печати согласно данному изобретению.

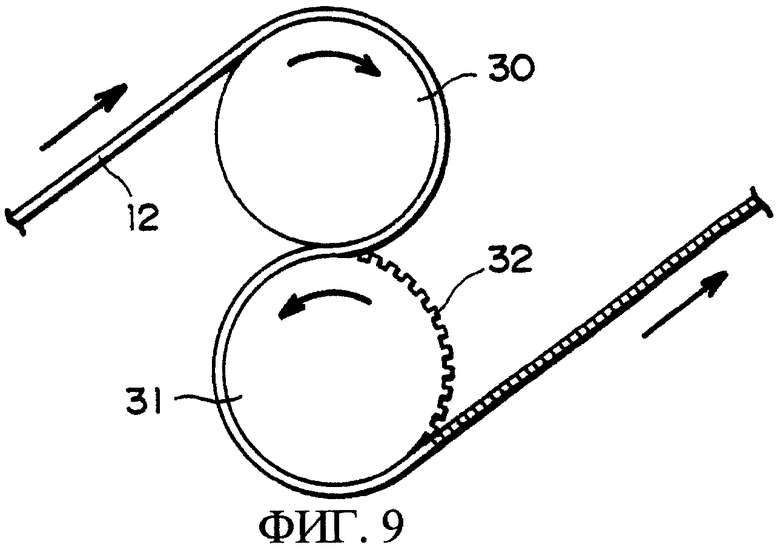

На фиг. 9 - чертеж, который дает общее представление о способе и устройстве для изготовления термочувствительного материала для трафаретных печатных форм для трафаретной печати согласно данному изобретению.

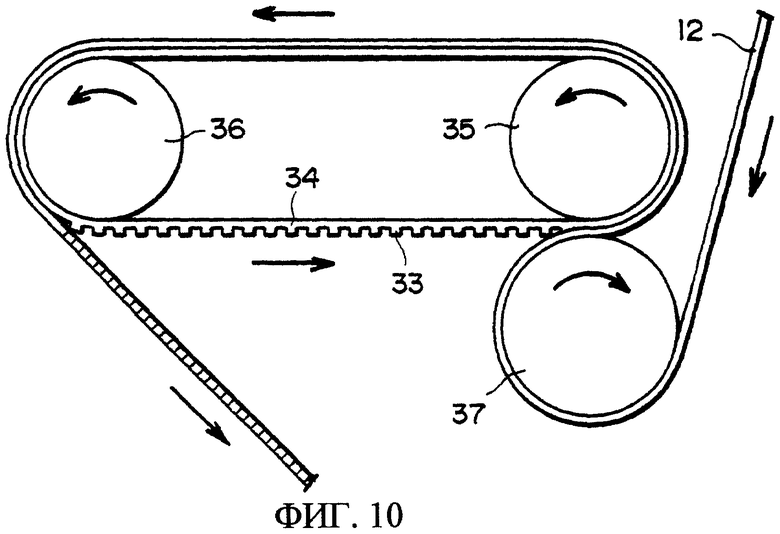

На фиг. 10 - чертеж, который дает общее представление о способе и устройстве для изготовления термочувствительного материала для трафаретных печатных форм для трафаретной печати согласно данному изобретению.

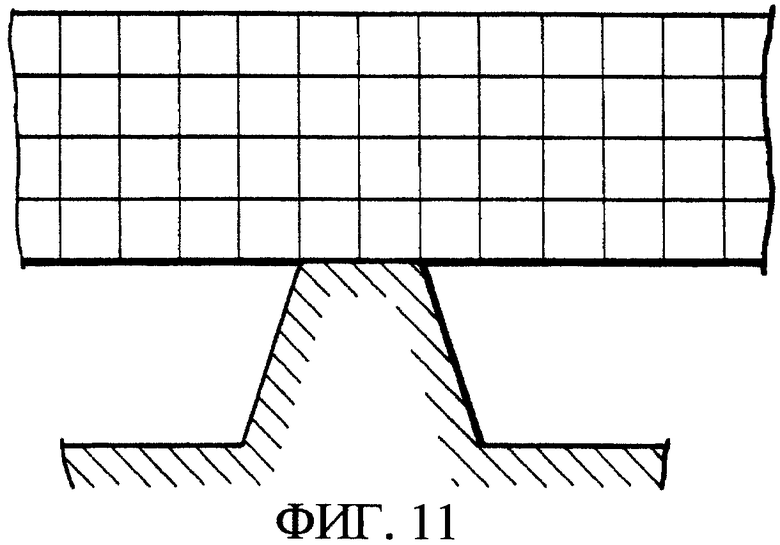

На фиг. 11 - чертеж, который показывает способ, где мельчайшие выступы вдавливаются впленку для образования мельчайших растровых ячеек, и показано состояние до подачи давления на эти мельчайшие выступы.

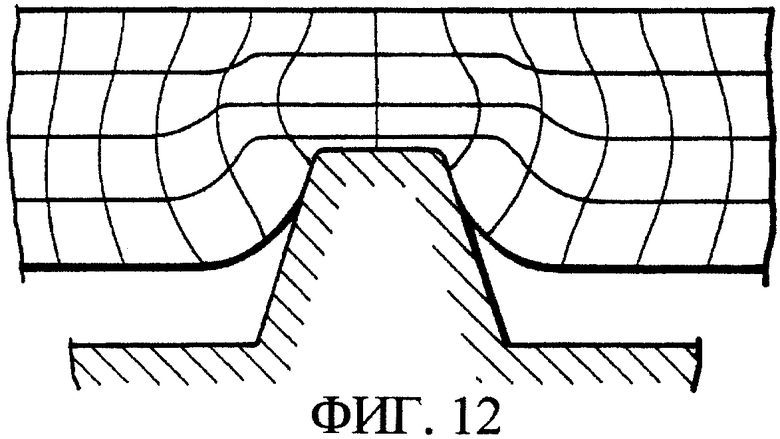

На фиг. 12 - чертеж, который показывает способ, где мельчайшие выступы вдавливаются впленку для образования мельчайших растровых ячеек, и показано состояние во время подачи давления на эти мельчайшие выступы.

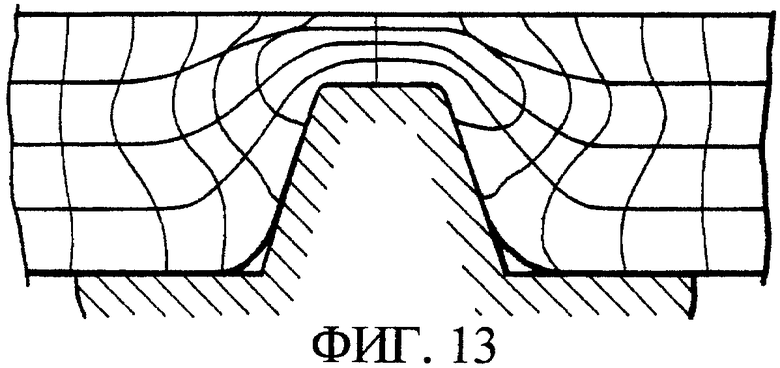

На фиг. 13 - чертеж, который показывает способ, где мельчайшие выступы вдавливаются впленку для образования мельчайших растровых ячеек, и состояние после окончания подачи давления на эти мельчайшие выступы.

Наилучший вариант осуществления изобретения

Со ссылкой на фиг. 1-13 далее будут описаны варианты осуществления термочувствительного материала для трафаретных печатных форм для трафаретной печати, способа получения этого материала и устройства для его получения согласно данному изобретению. Фиг. 1 показывает способ изготовления печатных форм из термочувствительного материала для трафаретных печатных форм для трафаретной печати согласно данному изобретению. На фиг. 1 ссылочный номер 10 обозначает термопечатающую головку, а 11 обозначает опорный валик. Трафарет 12, состоящий из натянутой полиэтилентерефталатной пленки (ПЭТФ) подают к правой стороне в направлении стрелки на фиг.1. На фиг. 1 показано увеличенное сечение, действительный размер каждого компонента, например, толщина трафарета 12 составляет около нескольких мкм, а длина сечения нагревательного элемента 13 термопечатающей головки 10 составляет от около 10 мкм до 100 мкм и нескольких десятков мкм в направлении подачи трафарета. Опорный валик 11 показан на фиг. 1 лишь частично, и он представляет собой резиновый валик диаметром около 20 мм.

Кроме того, в качестве трафарета используют другие пленки из термопластичных смол: полиэтилентерефталатную (ПЭТФ) пленку со степенью кристалличности 20% или меньше, натянутую пленку с низкой температурой плавления, получаемую сополимеризацией полиэтилентерефталата (ПЭТФ) и полибутилентерефталата (ПБТФ), или пленку с низкой температурой плавления, получаемую сополимеризацией полиэтилентерефталата (ПЭТФ) (со степенью кристалличности 20% или меньше) и полибутилентерефталата (ПБТФ).

На одной стороне трафарета 12 образуется множество мельчайших и микроскопических растровых ячеек 14, расположенных произвольно. Указанная сторона соприкасается с опорным роликом 11. На фиг. 1 показано состояние, когда на термопечатающую головку подают электричество таким образом, что часть трафарета 12, которая соприкасается с секцией нагревателя 13, перфорируется. Через трафарет 12 проходит в результате термического сплавления основание мельчайшей ячейки 14, и образуется отверстие, проницаемое для краски. Таким образом, отверстия, проницаемые для краски, можно формировать на нужном участке при изготовлении печатной формы, управляя подачей электроэнергии на нагреватель 13 термопечатающей головки 10 путем включения или выключения.

Таким образом, поскольку мельчайшие ячейки 14 формируются на одной стороне пленочного трафарета 12, когда трафарет 12 нагревают и перфорируют с противоположной стороны, становится возможным формирование отверстия, проницаемого для краски, путем сплавления и прохождения только через основание ячейки 14, а не через всю толщину пленки.

Плотность, с которой формируются мельчайшие растровые ячейки 14, можно изменять в зависимости от требуемого разрешения. Что касается плотности ячеек 14, приемлемо, если доля отверстий становится около 5-30% на 1 растровую точку, что дает прекрасную печать и предотвращает светопропускание и пробивание краски. То есть площадь пленки, которая соприкасается с одной секцией нагревателя 13 термопечатающей головки 10 эквивалентна одной растровой точке матрицы, и на этой площади необходимо расположить не менее одной мельчайшей растровой ячейки 14. Если количество мельчайших ячеек 14 увеличивают, количество отверстий, проницаемых для краски, на одну растровую точку (когда на секцию нагревателя 13 подают напряжение или электропитание), увеличивается в соответствии с увеличением числа мельчайших ячеек 14, и доля отверстий становится высокой.

Кроме того, хотя расположение мельчайших ячеек 14 может быть упорядоченным, предпочтительно, чтобы расположение было нерегулярным в определенных пределах, соответствуя требуемой степени образования отверстий, чтобы не допустить явления "муара". Термин "муар" обозначает явление, которое состоит в том, что тень краски появляется в виде полос на отпечатке. В любом случае средний шаг мельчайшей растровой ячейки 14 устанавливают мельче, чем шаг сетки секции нагревателя 13 термопечатающей головки 10.

После формирования растровой ячейки путем переноса шаблона также возможно дополнительно натянуть трафарет 12. Таким образом, в результате переноса шаблона можно устранить свойство пленки деформироваться или скручиваться, и работа с материалом для печатной формы становится легче. Кроме того, так как напряжение натяжения сосредоточено на тонкостенной части растровой ячейки из-за натяжения, тонкостенная часть становится еще тоньше, это позволяет изготавливать форму с меньшими затратами энергии.

На фиг.2 представлена изометрическая проекция в сечении, показывающая трафарет 12, в котором мельчайшая ячейка является проникающим отверстием, но указанное отверстие так мало, что краска не может проходить через него. Хотя отверстие 21 на поверхности 20, которую нагревают во время изготовления печатной формы, является таким маленьким, что сквозь него не проходит краска, отверстие 23 на поверхности 22 на противоположной стороне может быть больше, чем отверстие 21, и может быть таким большим, что краска поступает в мельчайшую ячейку 14. Кроме того, на фиг. 3 показана ситуация, когда мельчайшая ячейка сформирована в виде впадины, имеющей тонкое основание. Кроме того, когда мельчайшая ячейка сформирована в виде впадины, предпочтительно, чтобы толщина тонкого основания составляла 80% или меньше толщины пленки, но указанная доля зависит от материала пленки. Кроме того, во время натяжения пленки может иметь место остаточное напряжение, и указанное напряжение может быть сосредоточено на мельчайшей ячейке поверхности и способствовать образованию отверстия, в таком случае это эффективно также в ячейке глубиной, составляющей около 20% толщины пленки. С другой стороны, когда небольшое остаточное напряжение имеет место во время натяжения пленки, необходимо увеличить глубину растровой ячейки, (для того чтобы толщина тонкого основания стала тоньше), в таком случае предпочтительно, чтобы толщина тонкого основания составляла около 2 мкм или меньше.

К тому же, хотя в качестве источника тепла для термического перфорирования трафарета 12 обычно используют термопечатающую головку, в качестве источника тепла также можно применять лазер. В этом случае можно сделать мощность лазера небольшой, такой же, как и в случае термопечатающей головки. Когда в качестве источника тепла используют лазер, средний шаг сетки мельчайшей растровой ячейки 14 делают мельче, чем шаг перфорации лазера.

С целью формирования мельчайшей растровой ячейки 14 на трафарете 12, который состоит из пленки из термопластичной смолы, перенос трафарета на пленку осуществляют путем вдавливания выступов на одной стороне пленки. Обычно трудно вдавить выступ в тонкую, похожую на пленку основу таким образом, чтобы образовать проникающееотверстие. В этом случае обычно слой пленки остается на стороне, противоположной стороне вдавливания выступа (то есть он становится впадиной, которая образует тонкое основание), или пленка слегка вдавливается только в той степени, в которой вокруг трещины образуется отверстие (небольшое отверстие, через которое не проникает краска). Если при обработке используется это свойство, приемлемая мельчайшая ячейка будет образовываться на обрабатываемой стороне. Следовательно, даже если мельчайшая ячейка достигает лицевой поверхности противоположной стороны, отверстие не расширяется в той степени, которая делает возможным прохождение краски.

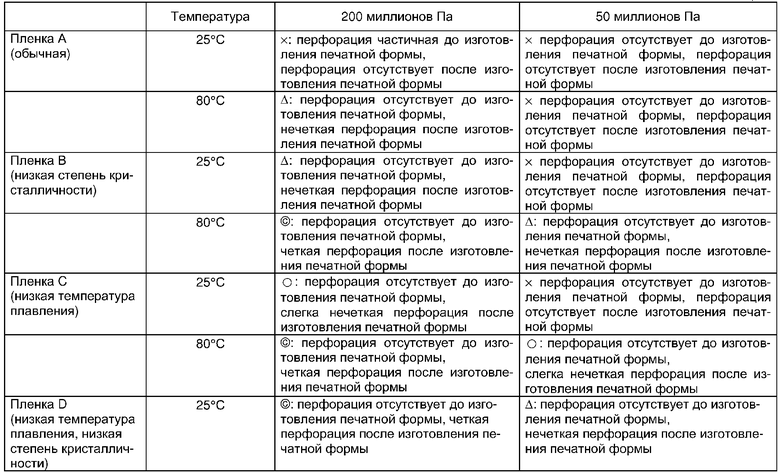

С целью поиска подходящих условий обработки во время переноса шаблона на мельчайшие ячейки на пленке, которая имеет качество вышеуказанного материала, проводили следующие эксперименты. Каждая из используемых пленок имела толщину 12 мкм и имела состав, указанный ниже. Пленка А представляла собой натянутую ПЭТФ пленку. Пленка В представляла собой ПЭТФ пленку со степенью кристалличности 20% или ниже. Пленка С представляла собой пленку с низкой температурой плавления, полученную сополимеризацией ПЭТФ и ПБТФ. Пленка D представляла собой пленку с низкой температурой плавления, полученную сополимеризацией ПЭТФ со степенью кристалличности 20% или ниже и ПБТФ. Осуществляли фототравление глубиной 18 мкм на поверхности рамыиз нержавеющей стали толщиной 0,2 мм, таким образом можно получить такой материал для переноса шаблона, который имеет много мельчайших круглых выступов диаметром 40 мкм и высотой 18 мкм, и расположены они на расстоянии 60 мкм по отношению друг к другу. Каждую вышеуказанную пленку помещали на материал шаблона, соответственно, и пропускали между парой роликов из железа диаметром 100 мм и длиной 200 мм. Каждый перенос шаблона на указанную пленку осуществляли в различных условиях, при различных температурах и различных давлениях, для того чтобы получить различные материалы для трафаретных печатных форм. Так, изготовление каждой печатной формы осуществлялось в условиях, указанных ниже. В качестве условий для изготовления форм использовали термопечатающую головку 400DPI с частичным глянцеванием, у которой размер нагревателя в направлении основного сканирования составлял 47 мкм, а в направлении субсканирования размер нагревателя составлял 80 мкм. Мощность термопечатающей головки устанавливали 20 мДж на 1 мм2. Результаты экспериментов показаны на диаграммах по фиг. 4-7. Кроме того, оценки качества изготовления печатных форм приведены в таблице как пример репрезентации экспериментальных данных для случая, где рабочее давление составляет 200 миллионов Па и 50 миллионов Па, и для случая, где рабочие температуры составляют 25°С и 80°С.

В оценках, представленных выше, пометки ×,

и © обозначают состояние каждой пленки до и после изготовления печатной формы.

и © обозначают состояние каждой пленки до и после изготовления печатной формы.

Пометка × означает, что использование печатной формы невозможно. То есть, до изготовления печатной формы перфорация имела место на отдельных участках пленки в той степени, которая делала возможным проникновение краски, или не имело место никакой перфорации после изготовления печатной формы и нагревания термопечатающей головкой перфорация отсутствует, и проникновение краски невозможно.

Пометка  означает, что перфорация нечеткая. То есть до изготовления печатной формы перфорация в той степени, которая обеспечивает проникновение краски, отсутствует, после изготовления печатной формы перфорация в результате нагревания термопечатающей головкой недостаточна для проникновения краски.

означает, что перфорация нечеткая. То есть до изготовления печатной формы перфорация в той степени, которая обеспечивает проникновение краски, отсутствует, после изготовления печатной формы перфорация в результате нагревания термопечатающей головкой недостаточна для проникновения краски.

Пометка  означает, что перфорация слегка нечеткая. То есть до изготовления печатной формы перфорация в той степени, которая обеспечивает проникновение краски, отсутствует, после изготовления печатной формы перфорация в результате нагревания термопечатающей головкой достаточна для проникновения краски, но перфорация слегка нечеткая.

означает, что перфорация слегка нечеткая. То есть до изготовления печатной формы перфорация в той степени, которая обеспечивает проникновение краски, отсутствует, после изготовления печатной формы перфорация в результате нагревания термопечатающей головкой достаточна для проникновения краски, но перфорация слегка нечеткая.

Пометка © означает, что перфорация четкая. То есть до изготовления печатной формы перфорация в той степени, которая обеспечивает проникновение краски, отсутствует, после изготовления печатной формы перфорация в результате нагревания термопечатающей головкой достаточна для проникновения краски, но перфорация четкая.

Предполагается, что граница между областью, отмеченной значком и областью, отмеченной значком на диаграммах, показанных на фиг. 4-7, является границей между печатной формой, которую можно применять как материал для трафаретных печатных форм, и печатной формой, которая непригодна для применения. Хотя такие границы для каждой пленки различны, они имеют одинаковые углы наклона, представляющие собой отношение рабочего давления к рабочей температуре. То есть по мере того, как рабочая температура становится выше, рабочее давление можно сделать ниже. Из отношения реальной рабочей температуры к температуре стеклования и температуре плавления для каждой пленки данный общий угол наклона можно рассматривать как отношение рабочей температуры к рабочему давлению, и может потребоваться формула, которая обобщает указанные соотношения.

То есть когда установлена рабочая температура t°C, температура плавления пленки равна m°C, а температура стеклования пленки составляет g°C, обработка шаблоном, соответствующая области, отмеченной значком  или области, отмеченной значком ©, может быть осуществлена при рабочем давлении Р (Па) 104×102(m-t)/(m-g). График на фиг.8 иллюстрирует данное соотношение. И когда сила рабочего давления составляет 104×102(m-t)/(m-g) или ниже, больше не получается достаточного перфорирования. То есть, так как тонкое основание мельчайшей растровой ячейки не становится достаточно тонким, нормального нагревания термопечатающей головки недостаточно для перфорации такого основания, таким образом, перфорация после изготовления печатной формы становится нечеткой.

или области, отмеченной значком ©, может быть осуществлена при рабочем давлении Р (Па) 104×102(m-t)/(m-g). График на фиг.8 иллюстрирует данное соотношение. И когда сила рабочего давления составляет 104×102(m-t)/(m-g) или ниже, больше не получается достаточного перфорирования. То есть, так как тонкое основание мельчайшей растровой ячейки не становится достаточно тонким, нормального нагревания термопечатающей головки недостаточно для перфорации такого основания, таким образом, перфорация после изготовления печатной формы становится нечеткой.

На фиг. 9 показан принцип предлагаемого способа и устройство для производства термочувствительного материала для трафаретных печатных форм согласно данному изобретению. Пара роликов 30 и 31 расположена таким образом, что они вращаются в противоположных направлениях. Один из роликов 31 используют в качестве ролика для переноса шаблона, и по внешнему периметру лицевой стороны ролика 31 образуются мелкие выступы. Второй ролик 30 является опорным роликом с гладкой внешней лицевой стороной. Перенос шаблона осуществляют путем введения пленки из термопластичной смолы 12 заданной толщины между роликом с шаблоном 31 и опорным роликом 30, которые вращаются в направлениях, показанных стрелками. При этом выполняются рабочие условия, которые были указаны выше.

На фиг. 10 показан принцип другого способа и другого устройства для изготовления материала для трафаретных печатных форм. Металлическая лента 34 натянута на ролики 35 и 36, которые вращаются и выполняют функцию привода. По периметру внешней лицевой стороны металлической ленты 34 имеются мельчайшие выступы 33. Кроме того, установлен опорный валик 37, гладкая внешняя лицевая поверхность которого обращена к валику 35. Перенос шаблона осуществляют путем введения пленки из термопластичной смолы 12 заданной толщины между металлической лентой 34 и опорным роликом 37. При этом выполняются рабочие условия, которые были указаны выше.

Ниже показан один пример формирования мельчайших выступов 32 на валике 31, изображенном на фиг. 9. После проведения плазменного покрытия керамикой лицевой стороны материала (внешней лицевой стороны) металлического ролика лицевую сторону металлического ролика шлифуют и формируют множество мельчайших выступов 32 гравировкой лазером. Шаг мельчайших выступов 32 составляет предпочтительно 100 мкм или меньше, более предпочтительно 30 мкм или меньше. Глубину гравировки лазером устанавливают от 3 до 40 мкм, мельчайшие выступы 32, высота которых составляет от 70 до 200% толщины пленки, образуются на ролике 31, таким образом ролик 31 изготавливают как ролик для переноса шаблона.

Первое преимущество применения ролика в качестве корпуса шаблона состоит в том, что отверждение поверхности легко сравнить со случаем, где его рассматривают как ленту. Другими словами, полосу, покрытую керамикой трудно использовать из-за отсутствия гибкости, однако в случае ролика гибкость не требуется. Второе преимущество применения ролика в качестве корпуса шаблона состоит в том, что высокоточная непрерывная обработка становится легкой. Трудно осуществить непрерывное сплавление ленты таким образом, чтобы микрообработка поверхности растровой структуры продолжалась.

Далее будет описан один пример формирования мельчайших выступов 33 на металлической ленте 34 по фиг. 10. Множество мельчайших выступов 33 могут быть образованы фототравлением в металлической пластине толщиной от 0,1 мм до 0,5 мм. В этом случае также шаг мельчайших выступов 32 составляет предпочтительно 100 мкм или меньше, более предпочтительно 30 мкм или меньше. Глубину указанного фототравления устанавливают от 3 до 40 мкм, мельчайшие выступы 32, высота которых составляет от 70 до 200% толщины пленки, образуются на ленте 34, таким образом ленту 34 изготавливают как ленту для переноса шаблона.

Преимущество применения ленты в качестве корпуса шаблона состоит в том, что можно легко изготовить длинный корпус по сравнению со случаем, когда в качестве основания шаблона используют ролик. Если корпус шаблона становится длинным, появляются еще два преимущества. Во-первых, так как обрабатывающая площадь трафарета увеличивается на 1 виток ленты, обработка пленки для многих целей может быть осуществлена меньшим числом повторений, износ мельчайших выступов частично уменьшается, и продолжительность работы ленты увеличивается. Второе преимущество состоит в том, что так как пленка после обработки может соприкасаться с лентой в течение длительного времени, в это время можно полностью установить нагрев. С другой стороны, проведение непрерывной обработки сваркой ленты требует прогрессивных технологий сварки. Однако, проблема может быть решена, поскольку нет необходимости формировать мельчайшие выступы на участке соединения трафаретных печатных форм при получении трафарета с помощью которого длина на оттиск была принята. Поэтому, если это применялось для свариваемого участка с целью работы в качестве участка соединения, то нет необходимости применять бесконечную обработку сваркой.

В соответствии с траекторией перемещения трафарета 12, сборка на фиг.9 и фиг.10 скомпонована как устройство для получения материала для трафаретных печатных форм, и тогда сборка по фиг.1 составлена таким образом, чтобы показать ряд устройств для изготовления печатных форм. Кроме того, трафаретная печатная машина согласно данному изобретению может также состоять из таких устройств для изготовления печатных форм, встроенных в печатную машину в качестве секции для изготовления печатных форм.

На фиг.11-13 показан способ вдавливания мельчайших выступов в пленку для образования растровых ячеек. На каждом чертеже линия, которая показывает состояние изменения деформации, показана на участке пленки для удобства. На фиг. 11 показано состояние до начала приложения давления мельчайшими выступами. На фиг.12 показано состояние начала приложения давления мельчайшими выступами. На фиг.13 показано состояние во время приложения давления мельчайшими выступами. Как показано на данных чертежах, участок, используемый как основание ячейки, вытянут горизонтально или в сторону в способе, в котором формируется ячейка. То есть основание ячейки растягивается в большей степени, чем другие участки. Так как основания ячеек, которые начинают расплавляться при нагревании во время изготовления печатной формы, тянут друг друга под действием напряжения, соответствующего степени растягивания, участок расплавления дает трещину таким образом, что она распространяется по объему, и таким образом осуществляется быстрое перфорирование.

Кроме того, мельчайшие выступы могут иметь цилиндрическую форму, форму призмы, форму усеченного конуса или форму усеченной пирамиды. К тому же, в случае формы усеченного конуса или усеченной пирамиды площадь верхнего участка выступа может быть больше, чем площадь его основания; с другой стороны площадь верхнего участка выступа может быть меньше, чем площадь его основания.

Что касается термочувствительного материала для трафаретных печатных форм согласно данному изобретению, то поскольку трафарет состоит только из пленки из термопластичной смолы, ламинирование с подложкой не является необходимым. Следовательно, устраняется неудобство, связанное с наличием подложки. Например, процесс ламинирования перестает быть необходимым. Клеи больше не требуются. Устраняется негативное влияние клеев на качество пленки, такое например, как "деформация отверстия, пропускающего краску" и т.п. Устраняется негативное влияние, которое состоит в том, что волокно подложки входит в отверстие перфорированной пленки и получается "царапина печати". Хотя это должно стать причиной скручивания, если склеивают материалы различных видов, способность скручиваться легко устраняется. В случае многослойной структуры краска, которая поглощалась подложкой была бесполезна, но в случае структуры, состоящей только из пленки, такие бесполезные потери краски устраняются, так как пленка не имеет подложки, толщина которой в 20-30 раз превышает толщину пленки.

Более того, в случае обычной многослойной композиции с подложкой (хотя толщина самой пленки в них составляет около 1,5 мкм) и в случае структуры, состоящей только из пленки согласно данному изобретению, можно действительно работать с пленкой, так как пленка имеет некоторую толщину, например от 4 до 5 мкм (что соответствует толщине пленки в кассете для звукозаписи) или больше, что в большей степени соответствует требованиям жесткости материала. Если проводить работу с трафаретом, когда толщина трафарета является только толщиной пленки (около 1,5 мкм), в случае многослойной структуры сама трафаретная печатная форма будет слишком тонкой, и с ней будет трудно обращаться. В данном изобретении, так как толщина самой пленки не так мала, как толщина пленки в обычной многослойной композиции, можно эффективно не допустить светопропускания и осуществить пробивание краски, вызванное перемещением сверхтекучей краски к трафарету.

В случае обычного многослойного трафарета, поскольку пленку из термопластичной смолы толщиной около 1,5 мкм перфорируют нагреванием термопечатающей головки, пленка из термопластичной смолы толщиной 4-5 мкм или больше не может быть перфорирована нагреванием той же термопечатающей головки из-за недостаточной мощности термопечатающей головки. Более того, если увеличивают мощность термопечатающей головки, большая порция тепловой энергии поступает на опорный ролик; таким образом, вредное воздействие достигает опорного ролика, и это не является предпочтительным для долговечности самой термопечатающей головки. Однако, способом для изготовления печатных форм согласно данному изобретению, хотя он основан только на разновидности пленочного материала, достигается определенная толщина пленки по меньшей мере такая, которая позволяет легко работать с данной пленкой, а тепловая энергия, которая требуется при перфорировании, не становится больше по сравнению с обычным случаем. Причина состоит в том, что на одной стороне пленки имеется множество мельчайших ячеек. В связи с этим отверстие, через которое проникает краска, может быть образовано с противоположной стороны только путем сплавления пленки с сеточным шрифтоносителем, который сообщается с мельчайшей растровой ячейкой на перфорируемом участке, который перфорируют. В этом месте становится возможным уменьшить размеры нагревателя термопечатающей головки, так как становится возможным сделать мощность термопечатающей головки несколько меньше, чем раньше. Таким образом удобно повысить разрешение печати по сравнению с предшествующим.

Обычно в случае трафарета, содержащего только пленку из термопластичной смолы, с трафаретом трудно работать, если толщину пленки в некоторой степени не увеличить, и необходимо увеличить мощность термопечатающей головки для термического перфорирования. Это является самой большой проблемой для использования. Данное изобретение позволяет осуществить термическое перфорирование отверстия в пленке, пропускающего краску, без увеличения мощности термопечатающей головки, и данное изобретение может решить указанную проблему.

Предпочтительно, чтобы тепловая энергия поступающая на опорный ролик, который противостоит термопечатающей головке на обеих сторонах тонкой пленки из термопластичной смолы, была небольшой, насколько возможно. Становится возможным подавать с термопечатающей головки на опорный валик достаточно небольшую часть энергии, так как мощность термопечатающей головки становится небольшой, и мельчайшая ячейка образует воздушное пространство с теплоизоляцией.

В частности, так как пленка из термопластичной смолы натянута, и внутреннее растягивающее напряжение во время растяжения остается в пленке, трещина появляется только в результате термического сплавления нескольких участков, и при этом образуется отверстие, которое достигает мельчайшей ячейки. Поэтому нет необходимости в нагреве до проникновения расплавленной части в мельчайшую ячейку, и мощность термопечатающей головки можно еще уменьшить. Таким образом, с целью снятия внутреннего остаточного растягивающего напряжения во время натяжения необходимо осуществить механическую обработку, такую например, как прессование в форме, в результате которого формируются мельчайшие ячейки, причем прессование должно проводиться при температуре ниже температуры плавления термопластичной смолы. Более того, предпочтительно, чтобы рабочая температура была выше температуры стеклования термопластичной смолы для того, чтобы формировать ячейку при меньшем рабочем давлении, что предотвращает образование трещин на пленке.

Кроме того, в результате дополнительного растягивания пленки после формирования на ней ячеек напряжение сосредоточено на тонком участке основания ячейки, и указанный тонкий участок становится еще тоньше. Таким образом, тепловую энергию, необходимую во время изготовления печатных форм, можно еще уменьшить. Кроме того, также возможно уменьшить базовый набор листовой пленки и скручивание пленки путем устранения деформаций во время формирования мельчайших ячеек. Таким образом, также возможно поднять степень регулирования листовой пленки.

Мельчайшие выступы переноса шаблона или прессования могут быть составлены из множества частиц, приклеенных к внешней поверхности ролика или внешней поверхности ленты. В качестве альтернативного средства для переноса шаблона частицы распыляют подобно дробеструйной обработке. В случае указанного распыления предпочтительно использовать частицы льда или сухого льда с целью не допустить появления остатков частиц на пленке. Кроме того, световой энергией, например от JAG лазера, CO2 лазера, эксимерного лазера можно также осуществлять обработку ячеек. В этом случае требуется, чтобы любые другие участки, кроме ячеек, не подвергались воздействию лазера, и обработку проводят при температуре окружающей среды, которая ниже температуры стеклования пленки.

Промышленная применимость

Термочувствительный материал для трафаретных печатных форм, способ получения данного материала и устройство для его получения применяют в области техники, относящейся к трафаретной печати.

Изобретение относится к термочувствительному материалу для трафаретных печатных форм, способу и устройству для производства этого материала, а также к трафаретной печатной машине. Материал для печатных форм изготовлен только из пленки из термопластичной смолы путем использования полиэфирной пленки таким образом, чтобы отверстие, через которое может проникать краска, могло быть термически перфорировано без увеличения мощности термопечатающей головки. Пленка является термочувствительным материалом для трафаретных печатных форм 12, имеющим заданную толщину, и состоит из натянутой ПЭТФ пленки или натянутой пленки с низкой температурой плавления, получаемой сополимеризацией ПЭТФ и ПБТФ. Множество мельчайших растровых ячеек 14 формируется на одной стороне пленки путем переноса шаблона. Перенос шаблона можно проводить при рабочем давлении 104·102(m-t)/(m-g) Па или выше, когда рабочая температура составляет t°C, температура плавления пленки составляет m(°С), и температура стеклования пленки составляет g(°C). Это позволяет уменьшить мощность термопечатающей головки и облегчает работу с пленкой. 7 н. и 35 з.п. ф-лы, 13 ил., 1 табл.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| US 5592209 А, 07.01.1997 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2006-09-20—Публикация

2002-07-30—Подача