Изобретение относится к эластомерной композиции на основе термопластичного полиолефина. В частности, настоящее изобретение относится к композициям, содержащим полимер пропилена с широким молекулярно-массовым распределением.

Вследствие своих механических и физических свойств полимерная композиция настоящего изобретения, помимо всего, находит применение в автомобильной промышленности (например, для изготовления бамперов и боковых полосок).

Такая полиолефиновая композиция характеризуется хорошим сочетанием физико-механических свойств, в частности сочетанием показателей модуля гибкости и ударопрочности по Изоду, даже при низких температурах (например, при -30oС).

Помимо вышеуказанных свойств композиции настоящего изобретения присущи удовлетворительные оптические свойства. В соответствии с требованиями рынка такая композиция показывает низкие величины коэффициента глянца.

Дополнительное преимущество, присущее композиции настоящего изобретения, заключается в том, что она характеризуется низким значением коэффициента линейного термического расширения (КЛТР). Это свойство обуславливает более высокую стабильность размеров изделий, изготовленных из полиолефиновой композиции настоящего изобретения.

Поэтому предметом настоящего изобретения является полиолефиновая композиция, содержащая ( в процентах по массе):

(А) от 40 до 60%, предпочтительно от 40 до 55%, полимера пропилена с широким молекулярно-массовым распределением (компонент А), имеющего содержание нерастворимой в ксилоле фракции при 25oС выше чем 90%, показатель полидисперсности от 5 до 15 и скорость течения расплава от 80 до 200 г/10 мин (в соответствии с методом АSТМ-1238, условие L), и

(В) от 40 до 60%, предпочтительно от 45 до 60%, каучука на основе олефинового полимера (компонент В), содержащего не менее 65% по массе этилена и имеющего содержание нерастворимой в ксилоле фракции, равное 25-35% по массе, отношение [ηS]/[ηA] между величинами характеристической вязкости [ηS] растворимой в ксилоле при комнатной температуре части полиолефиновой композиции и характеристической вязкости [ηA] компонента (А) лежит в пределах от 2 до 2,5, предпочтительно от 2,1 до 2,4, обе величины характеристической вязкости измеряются в тетрагидронафталине при 135oС.

Метод измерения растворимой в ксилоле фракции и коэффициент полидисперсности описаны ниже. Под комнатной температурой подразумевается температура примерно 25oС в тексте настоящей заявки.

Полиолефиновая композиция настоящего изобретения может дополнительно содержать минеральный наполнитель. Если таковой присутствует, то его содержание составляет примерно от 0,5 до 3 частей по массе по отношению к сумме масс компонентов (А) и (В).

Композиция настоящего изобретения обычно имеет скорость течения расплава от 5 до 20 г/10 мин. Кроме того, как правило, она имеет модуль изгиба от 650 до 1000 МПа, предпочтительно от 700 до 1000 МПа. Предпочтительно, когда коэффициент линейного термического расширения составляет до 8 град-1 х 10-5, более предпочтительно от 5 до 8; величина упругости по Изоду с надрезом при -30oС обычно составляет 15 кДж/м2 или выше, предпочтительно от 18 кДж/м2. Обычно показатели глянца составляют меньше 50%. Методы измерения показателей указанных свойств описаны ниже.

Компонент (А) представляет собой кристаллический пропиленовый гомополимер или сополимер пропилена с этиленом или С4-С10 α-олефином, или их смесью. Предпочтительным сомономером является этилен. Содержание сомономера лежит в пределах предпочтительно от 0,5 до 1,5% по массе, более предпочтительно от 0,5 до 1% по массе.

Содержание нерастворимой в ксилоле фракции в компоненте (А) при 25oС обычно превышает 90%, предпочтительно оно равно или превышает 94%.

Предпочтительно, когда компонент (А) имеет скорость течения расплава от 80 до 150 г/10 мин.

Компонент (А) приблизительно имеет молекулярно-массовое распределение  (

( - среднемассовая молекулярная масса и

- среднемассовая молекулярная масса и  - среднечисленная молекулярная масса, обе величины измеряли методом гель-проникающей хроматографии) от 8 до 30, более предпочтительно, когда оно составляет от 8,5 до 25.

- среднечисленная молекулярная масса, обе величины измеряли методом гель-проникающей хроматографии) от 8 до 30, более предпочтительно, когда оно составляет от 8,5 до 25.

Олефиновый каучук компонента (В), используемый в полиолефиновой композиции настоящего изобретения, может представлять собой поли(этилен-со-С3-С10 α-олефин) или поли(этилен-со-пропилен-со-С4-С10 α-олефин), имеющий содержание этилена предпочтительно от 65 до 80% по массе. Последний содержит примерно от 0,5 до 10% по массе С4-С10 α-олефина. Олефиновый каучук может также необязательно содержать диен, количество которого предпочтительно составляет от 1 до 10% по массе, более предпочтительно от 1 до 5% по массе.

Олефиновый каучук компонента (В) частично растворим в ксилоле при комнатной температуре. Содержание нерастворимой в ксилоле фракции составляет примерно 25-35% по массе, предпочтительно 27-33% по массе.

С3-С10 α-олефины, используемые для получения компонента (В), описанного выше, включают пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен и 1-октен. Особенно предпочтительными являются пропилен и 1-бутен.

Если в составе композиции содержится минеральный наполнитель, то его предпочтительно выбирают из числа таких наполнителей, как тальк, карбонат кальция, диоксид кремния, обычные каолины, силикат кальция, диатомная земля, оксид титана и цеолиты. Предпочтительно, когда минеральным наполнителем является тальк.

Помимо рассмотренных выше минеральных наполнителей полиолефиновая композиция настоящего изобретения может также содержать традиционные ингредиенты, например стабилизаторы, пигменты, другие наполнители и усиливающие наполнители, например технический углерод и стеклянную дробь или волокно.

Полиолефиновые композиции настоящего изобретения можно готовить путем физического смешения или химического смешения.

Предпочтительно, когда композицию настоящего изобретения получают непосредственно при полимеризации путем осуществления последовательных процессов полимеризации в серии реакторов, предусматривающих использование конкретных стереоспецифических катализаторов Циглера-Натта, в результате чего образуется смесь компонента (А) и компонента (В). Затем необязательно добавляют минеральный наполнитель путем смешения или на конечной стадии гранулирования промышленной полимеризационной установки.

Процесс полимеризации проводят, по крайней мере, в три последовательные стадии, в присутствии конкретных стереоспецифических катализаторов Циглера-Натта, нанесенных на галогенид магния в активной форме. В частности, пропиленовый полимер компонента (А) с широким молекулярно-массовым распределением, описанный выше, может быть получен путем последовательной полимеризации, по крайней мере, двустадийной, а олефиновый каучук - на другой стадии(ях).

В другом варианте полиолефиновую композицию настоящего изобретения можно физически смешать, на любом традиционном смесительном оборудовании, таком как экструдер или смеситель Бэнбери, путем смешения компонентов (А) и (В) и необязательно других компонентов. Компоненты (В) и (А) смешивают в состоянии расплава или в размягченном состоянии.

Как указывалось ранее, стадию полимеризации можно провести, по крайней мере, в три последовательные стадии, когда компоненты (А) и (В) получают на отдельных последовательных стадиях, работая на каждой стадии в присутствии образующегося полимера и катализатора, использованного непосредственно на предшествующей стадии. Катализатор добавляют только на первой стадии, однако его активность такова, что он сохраняет ее и на всех последующих стадиях. Порядок получения компонентов (А) и (В) не является критическим фактором. Однако предпочтительно компонент (В) получать после получения компонента (А).

Катализатор, используемый для получения компонента (А), предпочтительно отличается тем, что он способен обеспечивать образование пропиленовых полимеров, имеющих нерастворимую в ксилоле при 25oС фракцию больше или равную 90% по массе, предпочтительно больше или равную 94%. Более того, он обладает достаточно высокой чувствительностью по отношению к регуляторам молекулярной массы, чтобы обеспечить образование пропиленовых гомополимеров, имеющих скорость течения расплава в диапазоне величин от 1 до 20 г/10 мин и больше чем 200 г/10 мин.

Способы получения пропиленовых полимеров компонента (А) настоящего изобретения, имеющих широкое молекулярно-массовое распределение, описаны в Европейской патентной заявке 573862.

Вышерассмотренный катализатор используется на всех стадиях процесса полимеризации настоящего изобретения с целью получения непосредственно суммы компонентов (А) и (В).

Катализаторы, обладающие вышеуказанными свойствами, хорошо известны в патентной литературе; особенно преимущественными является катализаторы, описанные в патенте США 4399054 и Европейских патентах 45977 и 395083.

Процесс полимеризации можно осуществлять непрерывно или периодически, в соответствии с известными методами, и проводить его в жидкой фазе, в присутствии или в отсутствие инертного разбавителя, или в газовой фазе, или смешанной газожидкостной фазе. Предпочтительно, когда процесс осуществляют в газовой фазе.

Время реакции и температура не являются критическими параметрами; однако обычно температура составляет величину, лежащую в пределах от 20 до 100oС. Предпочтительно, когда температура реакции при полимеризации компонента (В) составляет от 40 до 65oС.

Регулирование молекулярной массы проводят с помощью известных регуляторов, таких как водород.

Важным компонентом катализаторов Циглера-Натта, используемых в процессе полимеризации настоящего изобретения, является твердая составляющая катализатора, включающая соединение титана, содержащее, по крайней мере, одну связь титан-галоген и электронодонорное соединение, которые оба нанесены на галогенид магния в активной форме.

Другим важным компонентом (сокатализатором) является алюминийорганическое соединение, такое как алюминийалкильное соединение. Необязательно добавляют внешний донор.

Компоненты твердого катализатора, используемые в указанных катализаторах, включают в качестве доноров электронов (внутренних доноров) соединения, выбранные из группы, включающей простые эфиры, кетоны, лактоны, соединения, содержащие атомы N, Р и/или S, сложные эфиры моно- и двуосновных карбоновых кислот. Особенно пригодными электронодонорными соединениями является такие сложные эфиры фталевой кислоты, как диизобутил, диоктил, дифенил и бензилбутилфталат.

Другие особенно пригодные доноры электронов представляют собой 1,3-простые диэфиры формулы

где радикалы RI и RII имеют одинаковое или различные значения и представляют собой С1-С18 алкил, С3-С18 циклоалкил или С7-С18 арильный радикалы; радикалы RIII и RIV имеют одинаковое или различные значения и представляют собой С1-С4 алкильные радикалы или представляют собой 1,3-простые диэфиры, в которых атом углерода в положении 2 принадлежит циклической или полициклической структуре, образованной 5, 6 или 7 атомами углерода и содержащей две или три ненасыщенные связи.

Простые эфиры этого типа описаны в опубликованных Европейских патентных заявках 361493 и 728769.

Пояснительными примерами указанных диэфиров являются следующие соединения: 2-метил-2-изопропил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2-изопропил-2-циклопентил-1,3-диметоксипропан, 2-изопропил-2-изоамил-1,3-диметоксипропан и 9,9-бис(метоксиметил)флуорен.

Получение вышеуказанных компонентов катализатора осуществляют различными способами. Например, аддукт МgСl2•nRОН (особенно в форме сферических частиц), где n обычно равно числу от 1 до 3 и RОН представляет собой этанол, бутанол или изобутанол, взаимодействует с избытком ТiСl4, содержащим электронодонорное соединение. Температура реакции обычно составляет от 80 до 120oС. Затем твердое вещество выделяют и вновь проводят его реакцию с ТiСl4 в присутствии или в отсутствие электронодонорного соединения, после чего его извлекают и промывают аликвотными количествами углеводорода до исчезновения всех ионов хлора. В компоненте твердого катализатора соединение титана, выраженное как Тi, обычно присутствует в количестве от 0,5 до 10% по массе. Количество электронодонорного соединения, которое остается фиксированным на компоненте твердого катализатора, обычно составляет от 5 до 20% по молям по отношению к галогениду магния. Соединения титана, которые могут быть использованы для получения компонента твердого катализатора, представляют собой галогениды и галогеналкоголяты титана. Предпочтительным соединением является тетрахлорид титана.

Описанные выше реакции сопровождаются образованием галогенида магния в активной форме. Другие реакции, которые вызывают образование галогенида магния в активной форме, исходя из соединений магния, отличных от галогенидов, таких как карбоксилаты магния, описаны в литературе.

Аl-алкильные соединения, используемые в качестве сокатализаторов, включают Аl-триалкилы, такие как Аl-триэтил, Аl-триизобутил, Аl-три-н-бутил, и линейные или циклические Аl-алкильные соединения, содержащие два или несколько атомов Аl, соединенных друг с другом через атомы О или N, или SO4- или SO3-группы.

Аl-алкильные соединения обычно используются в таком количестве, что отношение Аl/Тi составляет от 1 до 1000.

Электронодонорные соединения, которые могут быть использованы в качестве внешних доноров, включают сложные эфиры ароматических кислот, такие как алкилбензоаты, и особенно соединения кремния, содержащие не менее одной Si-ОR-связи, где R означает углеводородный радикал. Примерами соединений кремния, которые могут быть использованы, являются (трет-бутил)2Si(ОСН3)2, (циклогексил)(метил)Si(ОСН3)3, (фенил)2 Si(ОСН3)2 и (циклопентил)2Si(ОСН3)2. 1,3-Простые диэфиры, имеющие вышеописанную формулу, также могут быть преимущественно использованы.

Если внутренним донором является один из этих простых диэфиров, то внешние доноры можно не использовать.

Можно провести предварительную реакцию катализаторов с небольшими количествами олефинов (преполимеризация), улучшив таким образом как действие катализаторов, так и морфологию полимеров. Преполимеризацию осуществляют, поддерживая катализаторы в суспензии в углеводородном растворителе (гексане или гептане, например) и проводя полимеризацию при температуре от температуры окружающей среды до 60oС в течение времени, достаточного для образования количеств полимера, превышающих массу компонента твердого катализатора в 0,5 - 3 раза. Ее также можно проводить в среде жидкого пропилена в вышеуказанных температурных условиях, в результате чего образуются количества полимера, которые могут достигать до 1000 г на 1 г компонента катализатора.

Как указано выше, полиолефиновую композицию настоящего изобретения можно также получить смешением. Смешение осуществляют, используя известные методы, начиная от гранулята или порошка, или частиц полимера, полученного в результате процесса полимеризации, которые предпочтительно смешивают с минеральным наполнителем в твердом состоянии (с помощью, например, смесителей Ваnbury, Неnshel или Lodige), а затем экструдируют.

Как упоминалось выше, полимерная композиция настоящего изобретения пригодна для изготовления бамперов и других деталей средств передвижения, таких как боковые полоски. Поэтому полимерную композицию подвергают традиционным методам переработки, используемым при изготовлении указанных деталей.

Для оценки свойств пропиленового полимера компонента (А), каучука на основе сополимера компонента (В) и полученной из них композиции использовали следующие аналитические методы.

Скорость течения расплава определяли в соответствии с методом АSТМ-D 1238, условие L.

[η] - характеристическая вязкость - определяли в тетрагидронафталине при 135oС.

Этилен определяли методом ИК-спектроскопии.

Содержание растворимой и нерастворимой в ксилоле фракций: 2,5 г полимера растворяют в 250 мл ксилола при 135oС при перемешивании. Через 20 минут раствору дали возможность охладиться до 25oС, также при перемешивании, а затем позволили осадиться в течение 30 минут. Осадок отфильтровали через бумажный фильтр, раствор выпарили под током азота, а остаток высушили под вакуумом при 80oС до постоянного веса. Таким образом, рассчитывается масса полимера, растворимого и нерастворимого в ксилоле при температуре окружающей среды (25oС).

Показатель полидисперсности (Р. I. ): измерение молекулярно-массового распределения полимера. Для определения величины Р.I. измеряют коэффициент разделения при модуле потерь, например, 500 Па, при температуре 200oС на реометре с параллельными пластинами RMS-800 производства фирмы "Rheometrics" (США), работающем при частоте осциллирования, которая увеличивается от 0,01 до 100 рад/сек. По величине коэффициента разделения можно рассчитать значение Р.I., используя следующее уравнение:

Р.I. = 54,6 (коэффициент разделения) -1,76,

где коэффициент разделения (МS) определяется как

МS = (частота при G' = 500 Па)/(частота при G" = 500 Па),

где G' - динамический модуль упругости и G" - модуль потерь.

Модуль изгиба определяется по методу АSТМ-D 790.

КЛТР: этот метод испытания основан на АSТМ методах D 696 и Е831-86. Перед измерением КЛТР образец кондиционируют в приборе для ТМА (термомеханического анализа) при 120oС в течение 10 минут для того, чтобы ликвидировать в образце (3,5 мм толщиной и 10 мм длиной) напряжения, возникшие в нем при литье под давлением. После этого снимается дилатометрическая кривая при температуре в диапазоне от 0 до 130oС со скоростью сканирования 3oС/мин зонда, нагрузка от которого составляет 1 мН (плоский зонд диаметром 3,66 мм).

Измерение КЛТР осуществляют в продольном направлении по отношению к линии литья полимера.

КЛТР определяют как альфа = ΔL/(L°•ΔT) в температурном интервале 23-80oС.

ΔL: отклонение длины в температурном интервале от 23 до 80oС.

ΔT: 80-23=57oС.

Lo: исходная длина образца.

Ударопрочность по Изоду с надрезом при -30oС определяется по АSТМ-D 256/А.

Глянец определяется по ASTM-D 2457.

Следующие примеры даны с целью пояснения существа настоящего изобретения и не ограничивают его объема притязаний.

Примеры 1-2 и сравнительные примеры 1С-2С.

Приготовление твердого каталитического компонента

МgСl2/спирт-аддукты в сферической форме получают методом, описанным в примере 2 патента США 2399054, но работая при 3000 об/мин вместо 10000 об/мин.

Из аддукта частично удалили спирт путем нагревания в режиме увеличения температуры от 30 до 180oС в токе азота.

В 1-литровую колбу, снабженную холодильником и механической мешалкой, вводят в токе азота 625 мл ТiСl4. При 0oС и при перемешивании добавляют 25 г аддукта с частично удаленным спиртом. Затем его нагревают до 100oС в течение 1 часа; когда температура достигнет 40oС, добавляют диизобутилфталат (ДИБФ) в молярном отношении Мg/ДИБФ = 8. Температуру поддерживают при 100oС в течение 2 часов. Затем содержимое сливают, после этого горячую жидкость сифонируют. Добавляют 550 мл ТiСl4 и нагревают до 120oС в течение 1 часа. Окончательно смеси дают возможность осесть и жидкость сифонируют, пока она горячая; оставшийся твердой осадок 6 раз промывают безводным гексаном по 200 мл при 60oС и 3 раза при комнатной температуре. Затем остаток сушат под вакуумом.

Полимеризация

Полимеризацию осуществляют непрерывно в ряде реакторов, снабженных устройствами для переноса продукта из одного реактора в другой, расположенный сразу же за первым.

В газовой фазе водород, пропан и мономеры непрерывно анализируют и подают, чтобы поддержать постоянными необходимые концентрации. В опытах по полимеризации смесь триэтилалюминия (ТЭАl) в качестве активатора и дициклопентилдиметоксисилата (ДЦПМС) в качестве электронодонорного компонента взаимодействует с твердым каталитическим компонентом таким образом, что массовое отношение ТЭАl/кат составляет 5, взаимодействие проходит в реакторе при 30oС примерно в течение 9 минут. ТЭАl и электронодонорное соединение находятся в таких количествах, что массовое отношение ТЭАl/ДЦПМС составляет 15.

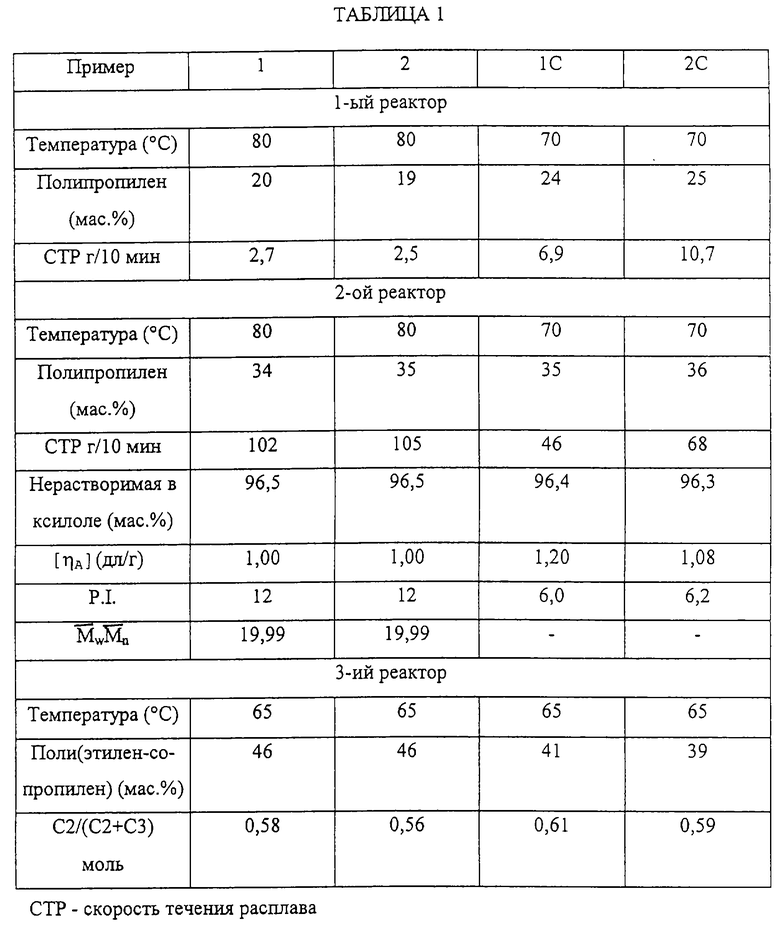

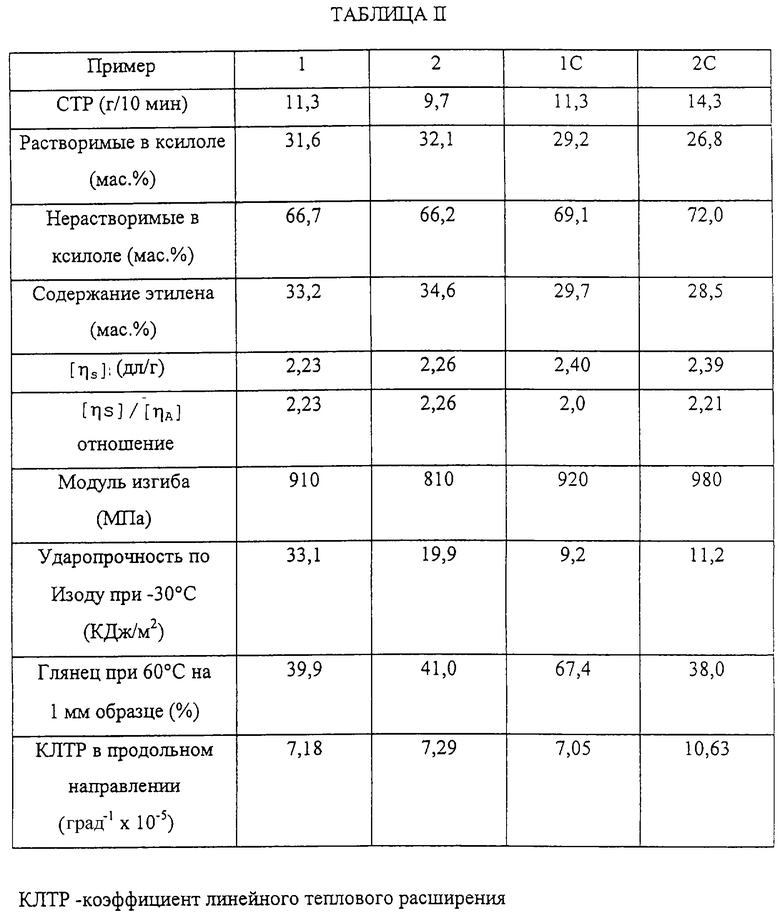

Затем катализатор переносят в реактор, содержащий избыток жидкого пропилена, и проводят реакцию преполимеризации в течение 33 минут при 25oС. Затем форполимер переносят в первый реактор в газовой фазе, где происходит гомополимеризация пропилена и образование пропиленового гомополимера с низкой СТР. Полученный таким образом продукт переносят затем во второй реактор, где пропилен гомополимеризуется с образованием гомополимеров с высокой СТР. И окончательно продукт из второго реактора переносят в третий реактор, где этилен сополимеризуется с пропиленом с образованием компонента (В). Условия полимеризации в каждом реакторе представлены в таблице I, а свойства полученных в результате продуктов даны в таблице II.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ ДЛЯ СИСТЕМ ТРУБОПРОВОДОВ И ЛИСТОВ | 2007 |

|

RU2458085C2 |

| УДАРОПРОЧНЫЕ ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ | 2000 |

|

RU2232783C2 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ, ОБЛАДАЮЩИЕ ХОРОШЕЙ СОПРОТИВЛЯЕМОСТЬЮ К ОБЕСЦВЕЧИВАНИЮ И УДАРОПРОЧНОСТИ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2386651C2 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ ДЛЯ СИСТЕМ ТРУБ И ЛИСТОВ | 2011 |

|

RU2567546C2 |

| КОМПОЗИЦИЯ МАТОЧНОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВЫХ ИЗДЕЛИЙ ЛИТЬЕВЫМ ФОРМОВАНИЕМ | 2003 |

|

RU2304598C2 |

| ПОЛИОЛЕФИНОВАЯ МАТОЧНАЯ СМЕСЬ И КОМПОЗИЦИЯ, ПОДХОДЯЩАЯ ДЛЯ ЛИТЬЕВОГО ФОРМОВАНИЯ | 2010 |

|

RU2531352C2 |

| ПОЛИМЕРНАЯ СМЕСЬ ДЛЯ ФОРМОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ ЗАЛИВКОЙ И МЕДЛЕННЫМ ВРАЩЕНИЕМ ФОРМЫ | 1997 |

|

RU2186798C2 |

| МЯГКИЕ ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ | 2002 |

|

RU2300539C2 |

| ПРОПИЛЕН-ПОЛИМЕРНЫЕ КОМПОЗИЦИИ | 2017 |

|

RU2697706C1 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, ИМЕЮЩАЯ ВЫСОКИЙ БАЛАНС ЖЕСТКОСТИ И УДАРНОЙ ВЯЗКОСТИ | 2004 |

|

RU2357983C2 |

Изобретение относится к эластомерной композиции на основе термопластичного полиолефина, в частности к композиции, содержащей полимер пропилена с широким молекулярно-массовым распределением, применяемый в автомобильной промышленности для изготовления бамперов и боковых полосок. Композиция включает от 40 до 60 мас.% пропиленового полимера с показателем полидисперсности от 5 до 15 и скоростью течения расплава от 80 до 200 г/10 мин (в соответствии с ASТМ-D 1238, условие L) и от 40 до 60 мас.% частично нерастворимого в ксилоле каучука на основе олефинового полимера, содержащего не менее 65 мас. % этилена. Отношение [ηS]/[ηA] величины характеристической вязкости [ηS] растворимой в ксилоле при комнатной температуре части полиолефиновой композиции к величине характеристической вязкости [ηA] компонента пропиленового полимера лежит в пределах от 2 до 2,5, при этом величины характеристической вязкости измеряются в тетрагидронафталине при 135oС. Полученная полиолефиновая композиция характеризуется хорошим сочетанием физико-механических свойств, в частности сочетанием показателей модуля гибкости и ударопрочности по Изоду, в том числе при низких температурах. 3 с. и 5 з.п. ф-лы, 2 табл.

| Способ сопряжения деталей | 1972 |

|

SU601559A1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1990 |

|

RU2083611C1 |

| Время-импульсное устройство возведения в дробную степень отношения сигналов | 1976 |

|

SU593221A1 |

| JР 9071713 А, 18.03.1997. | |||

Авторы

Даты

2004-01-27—Публикация

1999-10-20—Подача