Изобретение относится к экструдеру для повышающей вязкость обработки плавких полимеров с признаками ограничительной части пункта 1 формулы изобретения.

В технологии пластмасс экструдеры применяются для пластификации и первичной обработки полимеров. Если целью является просто пластификация, доступно множество конструкций, как однороторных с одним шнеком экструдера, так и двухроторных с двумя шнеками, причем особая геометрия шнеков ведет к тому, что на одном конце пластмасса загружается в виде твердых частиц, расплавляется при движении в шнеке и на конце выгружается жидкой. Во многих случаях использования выполняется также гомогенизация и дегазация, чтобы, например, удалить влагу, содержавшуюся в твердых веществах. Недостатком при этом часто является то, что высокие сдвиговые усилия, действующие на расплав в экструдере, приводят к уменьшению длин молекулярных цепочек полимера и, тем самым, к снижению его вязкости. Эти эффекты проявляются, в частности, у высоковязких полимеров с соответственно длинными молекулярными структурами, чувствительных к механическим воздействиям. Однако для некоторых случаев использования вязкость при пластификации в экструдере не должна снижаться слишком сильно, если для дальнейших процессов переработки требуется определенная вязкость расплавленного полимера. Это относится, например, к вторичной переработке гидролизующихся поликонденсатов, таких как полиэфир (PET), и особенно в связи со сложными процессами дополнительной обработки, как при получении синтетических текстильных волокон.

Для пластификации и прежде всего для первичной обработки некоторых полимеров с одновременным повышением вязкости из EP 1434680 B1 известен экструдер с мультиротационной системой (MRS). Этот так называемый MRS-экструдер содержит шнек с многошнековой экструдерной частью, в которой вокруг главного шнека находится несколько приводных сателлитных шнеков. Они вращаются вместе со шнеком экструдера как одно целое и при этом одновременно вращаются вокруг их собственных осей. В многошнековой экструдерной части происходит интенсивное перемешивание и увеличивается поверхность, так что в этой области система отсоса газа, находящаяся на корпусе экструдера, является особенно эффективной. Благодаря эффективному отсасыванию большой части содержащейся в полимере влаги в случае поликонденсатов можно достичь значительного увеличения длины цепи и, таким образом, повышения характеристической вязкости. Так как одновременно удаляются посторонние вещества, MRS-экструдер подходит, в частности, для вторичной переработки полиэфира (PET) и позволяет в непрерывном режиме получать напрямую из вторично используемого материала высокочистый PET, который без дальнейшей дополнительной обработки можно использовать для новых упаковок напитков и продуктов питания.

Однако в основном оправдавший себя принцип описанной первичной обработки PET в MRS-экструдере требует очень высокого вакуума, то есть очень низкого остаточного давления в области зоны дегазации, предпочтительно менее 5 мбар, чтобы можно было почти полностью удалить летучие компоненты и, соответственно, максимально повысить длину молекулярных цепей полиэфира. Для достижения такого высокого вакуума подходят только определенные типы вакуумных насосов. Кроме того, имеется конфликт целей, заключающийся в том, что необходимо отсасывать большие объемы газообразных или парообразных компонентов, что требует больших поперечных сечений вентиляционной системы, но, с другой стороны, высокий вакуум достигается гораздо проще и с меньшими затратами в трубопроводах небольшого сечения. Поэтому здесь всегда необходимо находить компромисс между оптимальными свойствами материала, достигаемыми в результате первичной обработки, и экономичным режимом работы применительно к отсасывающему оборудованию. Другая проблема заключается в том, что высоковакуумное всасывающее оборудование и соответствующие трубопроводы более подвержены налипанию продуктов конденсации и сублимации, которые осаждаются из отсасываемых остатков. Это особенно актуально для сильно загрязненных остатков PET, таких как кусочки бутылок, которые содержат не только влагу, но и, например, остатки клея от этикеток и т.п.

Таким образом, задача изобретения состоит в том, чтобы обеспечить возможность первичной обработки полимерных расплавов, в частности, PET, в высоком вакууме с использованием вакуумного оборудования, эксплуатируемого экономически выгодным образом.

Указанная задача решена посредством экструдера с признаками пункта 1 формулы изобретения.

Неожиданно успешной оказалась стратегия усовершенствования MRS-экструдера, оправдавшего себя для первичной обработки PET, заключающаяся в том, что предусматриваются две зоны дегазации, образованные отдельно друг от друга и работающие отдельно друг от друга с отдельными отсасывающими устройствами.

Во-первых, предлагаемое изобретением решение базируется на известном MRS-экструдере с несколькими сателлитными шнеками. Они установлены с возможностью вращения снаружи шнека экструдера и имеют зубцы, которые входят в зацепление с внутренней нарезкой в полости корпуса. Это приводит к отклонению скорости вращения сателлитных шнеков от скорости вращения приводного вала шнека экструдера, а именно, к значительно более высокой скорости вращения при обычных геометрических соотношениях. Повышенная скорость вращения также важна для концепции изобретения, так как при этом достигается сильное разрыхление расплава, проходящего через зону действия сателлитных шнеков, что, в свою очередь, способствует дегазации.

Согласно изобретению, для повышения окружной скорости в области вакуумной вытяжки предусмотрено частичное увеличение диаметра шнека экструдера в одной зоне дегазации. Однако повышение вязкости, достигаемое с экструдером согласно изобретению, и экономически выгодный режим работы в основном связаны с тем, что производительность дегазации удваивается.

Указанная зона дегазации обычно находится в области установки вращающихся сателлитных шнеков. Сателлитные шнеки приводят к очень существенному увеличению поверхности полимера, движущегося через этот участок экструдера, так что летучие компоненты, изначально заключенные в полимере, выделяются в результате механического воздействия и могут быть отсосаны. Эта зона дегазации находится в направлении течения за другой зоной дегазации, которая дополнительно предусматривается изобретением.

Эта верхняя по потоку зона дегазации является важной для изобретения, она действует как зона предварительной дегазации, и в ней уже отсасывается большая часть воды и других летучих компонентов, так что только остатки подлежащих отсасыванию веществ достигают второй зоны дегазации, то есть фактически зоны дополнительной дегазации. В результате во второй зоне дегазации может эффективно действовать высокий вакуум, что улучшает качество обрабатываемого полимера. В то же время высокий вакуум можно использовать экономно, поскольку с его помощью необходимо отсасывать только небольшие объемы, и соответственно конструкция и эксплуатация отсасывающего устройства могут быть более экономичными. Под высоким вакуумом для экструдера согласно изобретению понимается давление меньше или равное 5 мбар. Такое низкое давление можно создать, например, с помощью вакуумного насоса Рутса.

Зато для предварительной дегазации достаточно простого отсасывающего устройства, как, например, водокольцевой вакуум-насос, который для предварительной дегазации в экструдере согласно изобретению работает с давлением менее примерно 10-100 мбар и при этом может отсасывать более значительные объемы. Высокий вакуум в этом месте не требуется.

Остаточное давление в зоне предварительной дегазации должно быть по меньшей мере в пять раз больше, чем остаточное давление в зоне дополнительной дегазации. Это соотношение оказалось выгодным для экономичных режимов эксплуатации.

Чтобы поддержать описанные эффекты предварительной и дополнительной дегазации, вал шнека экструдера сконструирован таким образом, что в первой зоне дегазации происходит спонтанное испарение наиболее летучих компонентов, таких, в частности, как вода, и эти вещества могут улетучиваться из зоны дегазации просто за счет давления пара. Существенный вклад в это вносит описываемая ниже геометрия вала шнека. Таким образом, изобретение основано не только на втором отсасывающем устройстве, которое должно быть подсоединено к корпусу.

Важным является по существу газонепроницаемое разделение двух соседних зон дегазации. Это возможно только благодаря особой геометрии вала шнека. А именно, в зонах дегазации он имеет глубоко вырезанные витки нарезки между резьбовыми выступами шнека. Это означает, что при неизменном наружном диаметре резьбового выступа шнека диаметр сердечника вала шнека уменьшается. Таким образом, резьбовые выступы шнека имеют цилиндрическую огибающую, которая во всех зонах дегазации соответствует диаметру полости корпуса. В то время как наружный диаметр вала шнека является постоянным, внутренний диаметр изменяется.

Между зонами дегазации образована зона сжатия и уплотнения, которая может быть значительно короче, чем зоны дегазации. В этом месте диаметр сердечника вала шнека значительно больше (при все еще постоянном наружном диаметре резьбового выступа), так что глубина прохода главного шнека там уменьшается. Она уменьшена настолько, чтобы происходило сжатие продвигающегося полимерного расплава. В свою очередь, сжатие ведет к эффекту самоуплотнения, то есть в непрерывном режиме работы, когда продвигается заданный объемный поток, жидкий расплав сам образует замкнутое уплотнительное кольцо из жидкого полимерного расплава между диаметром сердечника вала шнека и внутренней стенкой корпуса. Поскольку основная часть летучих компонентов уже вышла или была отсосана из расплава, проходящего через это место, вязкость расплава в зоне уплотнения уже выше, чем во входной зоне, что приводит к хорошему герметизирующему эффекту.

В любом случае способ первичной обработки с использованием экструдера согласно изобретению осуществляется таким образом, что расплав в зоне уплотнения имеет такую вязкость, чтобы его нельзя было отсосать из зоны уплотнения ни одним из двух отсасывающих устройств, которые соединены с примыкающими с обеих сторон зонами дегазации.

Чтобы можно было ссылаться на геометрию шнека, используются следующие обозначения диаметров:

- D1 в зоне подачи/дозирования,

- D3 в зоне выгрузки и

- D2 в промежуточной области, называемой также средней зоной, в которой находятся также зоны дегазации.

Наружный диаметр D2 шнека экструдера, который задается внешней кромкой резьбового выступа на валу шнека экструдера, заметно увеличен по сравнению с предшествующей зоной подачи и зоной дозирования, а также по сравнению с последующей зоной выгрузки и составляет по меньшей мере от 1,2 до 2,0 диаметров D1 в этих зонах. Диаметр предпочтительно является по существу постоянным по длине, так что получается цилиндрическая огибающая. Таким образом, соответствующая полость в корпусе может быть легко выполнена, и возможны небольшие осевые смещения между шнеком экструдера и корпусом. Коническая форма предпочтительно имеется лишь в переходных областях шнека перед и после средней зоны.

Напротив, наружный диаметр сердечника вала шнека сильно меняется в обеих зонах дегазации: в то время как в верхней по течению начальной области он также является большим, из-за чего получается малая глубина проходов между параллельными участками резьбовых выступов шнека, в следующей концевой области он значительно меньше, так что получаются глубокие витки нарезки.

Отсасывающие отверстия в корпусе находятся там, где глубина проходов большая. Они могут простираться до места скачкообразного изменения диаметра сердечника вала между начальной и концевой областями.

Расплав, уже пластифицированный в первой части шнека, в начальной области первой зоны дегазации сильно сжимается, так как там свободный объем в витках нарезки, образованных между резьбовыми выступами шнека, сердечником вала и полостью корпуса, является малым.

Однако в конце первой зоны дегазации объем намного больше и не может быть почти полностью заполнен поступающим расплавом. Поэтому в месте скачка диаметра сердечника вала происходит резкое расширение расплава в свободный объем. Течение расплава разрывается и приводит к значительному увеличению поверхности расплава, что позволяет отсасывать летучие вещества из расплава. В первой зоне дегазации, в которой расплав еще насыщен всеми летучими веществами, резко испаряется, например, содержащаяся влага.

За этим следует новое сжатие. Газообразные компоненты, все еще захваченные в расплаве, в этот момент вытесняются из расплава, поэтому благоприятно, чтобы первая зона дегазации доходила до участка уплотнения и сжатия.

Во второй зоне дегазации увеличение поверхности вызывается, с одной стороны, описанной геометрией шнека, а с другой стороны, вращающимися валами сателлитных шнеков, так что вещества, оставшиеся после прохождения через первую зону дегазации, также выделяются.

Если выбрать диаметр D2 таким, что D2 > 1,5D1, то в вакуумной камере экструдера, образованной дегазационным патрубком, обеспечивается достижение еще большей площади взаимодействия между расплавом и вакуумом.

Целесообразно, чтобы длина шнека в зоне дегазации составляла 2xD2. Это приводит к максимально возможной поверхности, которая может быть дегазирована через дегазационный патрубок.

Если, например, шаг резьбового выступа шнека во входной области и в зоне дегазации является по существу одинаковым, в зоне дегазации выгодно предусмотреть в шнеке между резьбовыми выступами еще по меньше мере один резьбовой выступ с по существу таким же шагом.

Из-за увеличения диаметра в концевой области зоны дегазации экструдера резьбовые выступы шнека при том же шаге, что и в зоне подачи и дозирования, находились бы дальше друг от друга, чем в зоне подачи и дозирования или чем в зоне выгрузки шнека. Благодаря наличию по меньшей мере одного второго резьбового выступа или нескольких резьбовых выступов, которые находятся между первыми резьбовыми выступами, на длине шнека в зоне дегазации имеется больше мест для сдвига между корпусом и спиральной нарезкой, которые могут выполнять работу деформации и работу продвижения, так что поверхность расплава в зоне дегазации еще больше увеличивается.

Однако существует также возможность, что, например, шаг шнека в зоне подачи/дозирования и в зоне выгрузки по существу одинаков, но шаг резьбы шнека в зоне дегазации больше, чем в этих зонах.

В результате резьбовые выступы шнека в зоне дегазации экструдера сближаются. Благодаря этому в расплав можно внести больше энергии от совершенной работы деформации и продвижения, вследствие чего поверхность расплава, контактирующая с вакуумом, увеличивается.

Предпочтительно, чтобы глубина проходов между резьбовыми выступами шнека в зоне дегазации составляла по меньшей мере 10% от диаметра D2 шнека в зоне дегазации.

В частности, глубина прохода h в зоне предварительной дегазации определяется из следующего соотношения:

где D1, D2 означают диаметры, определенные выше, h глубину прохода и t шаг на соответствующих участках.

При этом оказалось предпочтительным, чтобы коэффициент Z был > 8, в частности, Z > 4.

Каждая из этих мер обеспечивает, что витки нарезки, образованные между резьбовыми выступами шнека на внешней стороне сердечника вала шнека, при работе экструдера не будут полностью заполнены расплавом. Расплав имеет наибольшую высоту на боковой поверхности резьбовых выступов и падает вниз в центре прохода и/или может распределяться по большей длине. Кроме того, из-за движения вала шнека расплав в проходе может также перекатываться. Эти меры также служат для того, чтобы за одно и то же время большая поверхность расплава входила в контакт с отрицательным давлением, установившимся в дегазационном патрубке, чтобы, тем самым, расплав можно было лучше дегазировать.

Может быть выгодным, чтобы экструдер при переходе от зоны дозирования к зоне дегазации имел регулируемый дроссель или регулируемую диафрагму, с помощью которых можно настраивать зазор для сдвига. В результате можно, с одной стороны, гарантировать, что в зону дегазации будет попадать только идеально пластифицированный расплав. С другой стороны, достигается некоторое герметизация, что гарантирует отсутствие проскока пониженного давления во входную область.

Сюда следует добавить обусловленный особой геометрией принцип расширительного сопла, который в изобретении реализован как резко уменьшающийся в обеих зонах дегазации диаметр сердечника при одинаковом наружном диаметре резьбового выступа и постоянном внутреннем диаметре полости корпуса.

Предлагаемый изобретением принцип расширительного сопла в зонах дегазации предусматривает, наряду с описанными механическими воздействиями на расплав, также воздействие на температуру, а именно охлаждение. Создаваемое охлаждение можно использовать в экструдере согласно изобретению различными способами в качестве дополнительного эффекта.

В то время как в случае MRS-экструдеров согласно уровню техники почти всегда необходимо внутреннее охлаждение вала шнека экструдера в зоне дегазации, чтобы компенсировать внесение огромного количества тепла вследствие механического сдвига, согласно изобретению от этого можно отказаться, по крайней мере для концевой области второй зоны дегазации. Благодаря этому по меньшей мере снижается мощность, потребляемая на охлаждение всего шнека экструдера.

В некоторых ситуациях охлаждение является настолько сильным, что расплав может частично застыть. Чтобы воспрепятствовать этому, в концевой области зоны дегазации можно предусмотреть подогрев. Для этого можно, например, обогревать корпус ленточными нагревателями.

Поскольку, с другой стороны, в экструдере согласно изобретению также все еще имеется интенсивное внесение тепла из-за сдвига в зоне подачи и дозирования, имеет смысл отказаться от использования внешнего регулирования температуры шнека экструдера и вместо этого использовать для регулирования температуры циркуляцию теплоносителя во внутренних каналах шнека, для чего предусмотрен только внешний насос, но нет внешнего теплообменника. Теплоноситель вводится на конце вала в полость внутри шнека, нагревается в зоне подачи и дозирования, а также, возможно, еще в начальной области зоны дегазации, а затем отдает тепло в концевой области на охлажденный расплав, проходящий через глубокие витки нарезки. Выгрузка происходит на другом конце вала шнека. Возврат к насосу реализуется внешними средствами.

Кроме того, выгодно, чтобы шнек имел каналы для регулирования температуры, в частности, в зоне дегазации, например, в виде периферических каналов или в виде концентрического канала, которые обеспечивают быструю и точную настройку температуры поверхности шнека. Даже резьбовые выступы шнека могут быть выполнены как каналы.

Далее изобретение подробнее поясняется на примере осуществления экструдера, представленном на чертежах. На фигурах подробно показано:

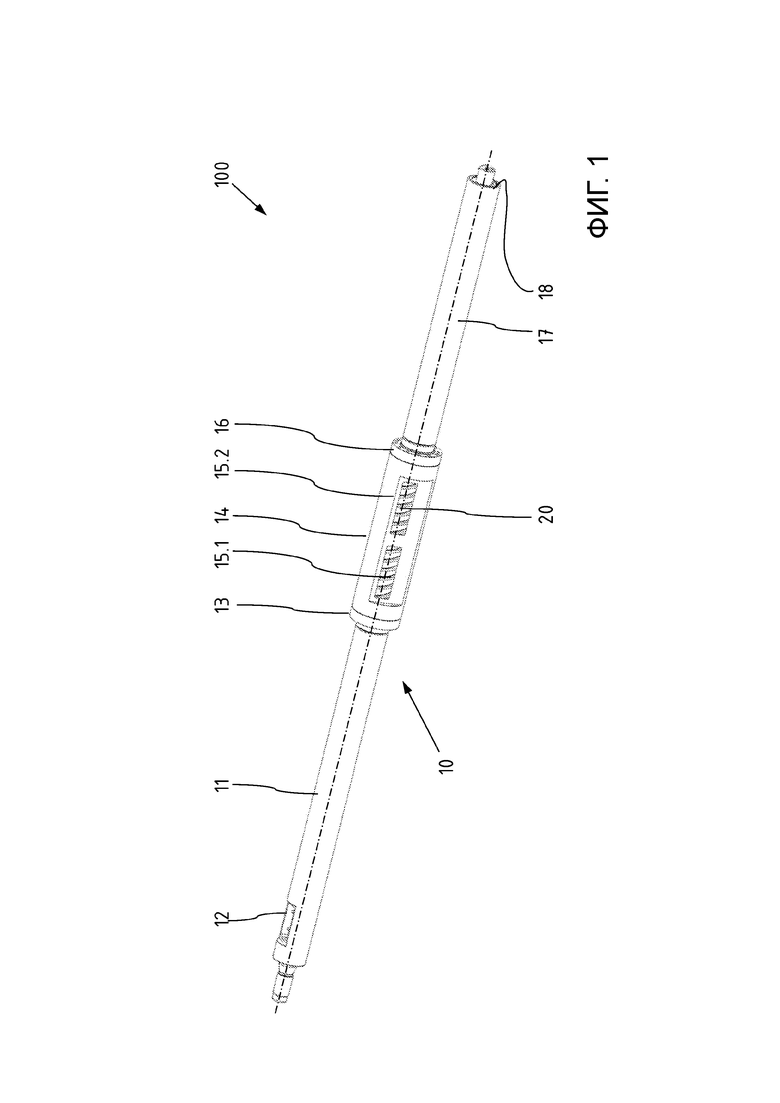

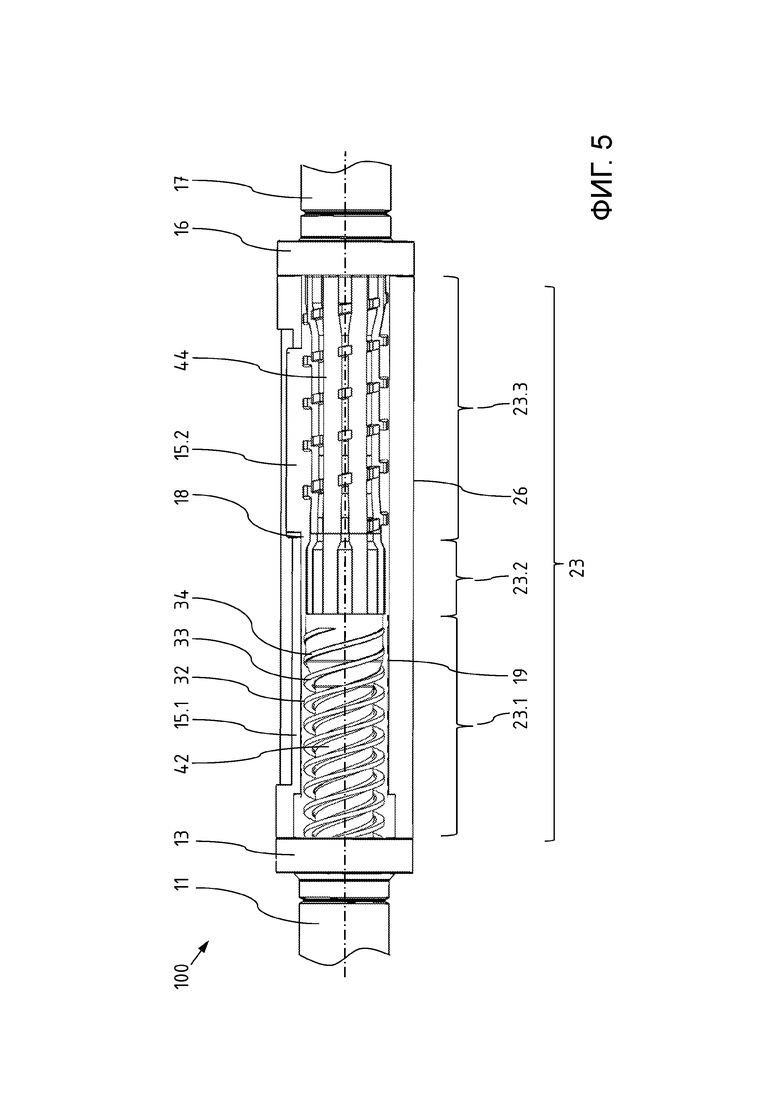

На фигуре 1 показано перспективное изображение внешнего вида экструдера 100 согласно изобретению, при этом концевые опорные и приводные элементы не показаны. Можно видеть, в частности, корпус 10 с внутренней полостью 18 в корпусе в форме отверстия, где с возможностью вращения установлен шнек 20 экструдера. Корпус 10 имеет входную область 11 с отверстием 12 для подачи твердых полимерных частиц. Через соединительный фланец 13 к ней примыкает промежуточная область 14 с увеличенным диаметром, которая имеет два отверстия 15.1, 15.2 в корпусе, простирающиеся до внутренней полости 18 в корпусе. К отверстиям 15.1, 15.2 в корпусе подсоединяется отсасывающее устройство, в частности вакуумный насос.

За еще одним соединительным фланцем 16 следует концевая область 17 корпуса 10, диаметр которой снова уменьшен и примерно соответствует диаметру начальной области 11. В конце концевой области 17 полость 18 корпуса открывается, так что из этого места может отбираться подготовленный полимерный расплав для дальнейшей обработки.

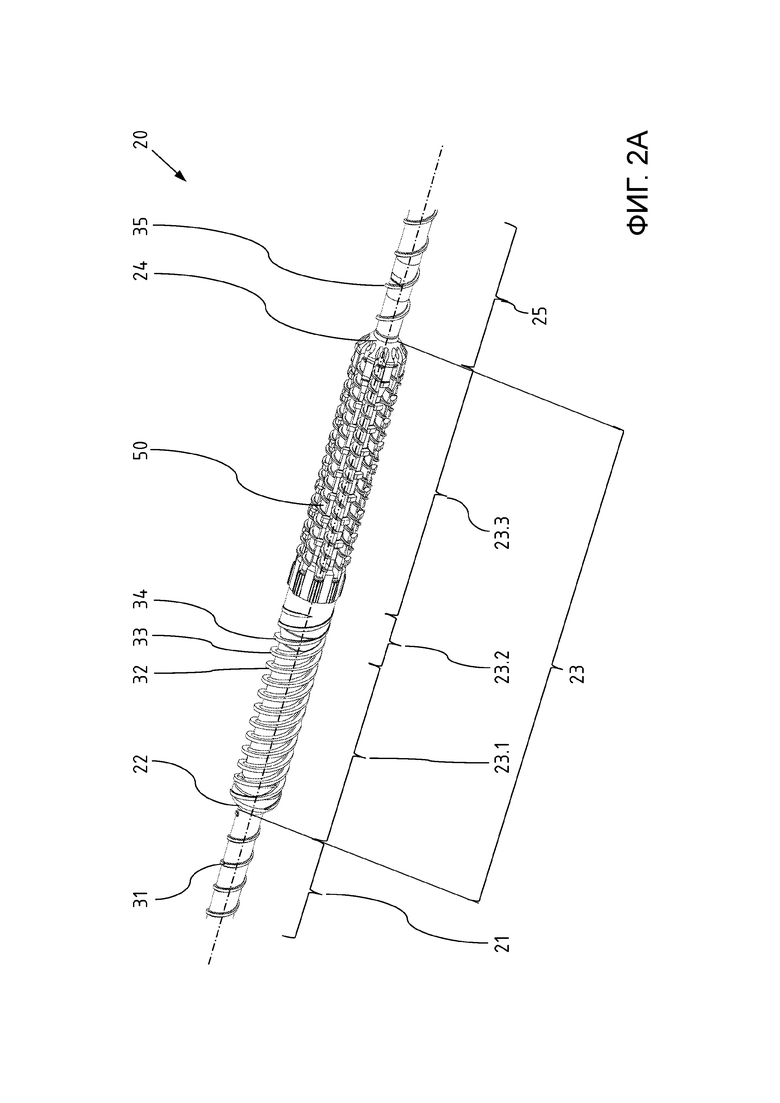

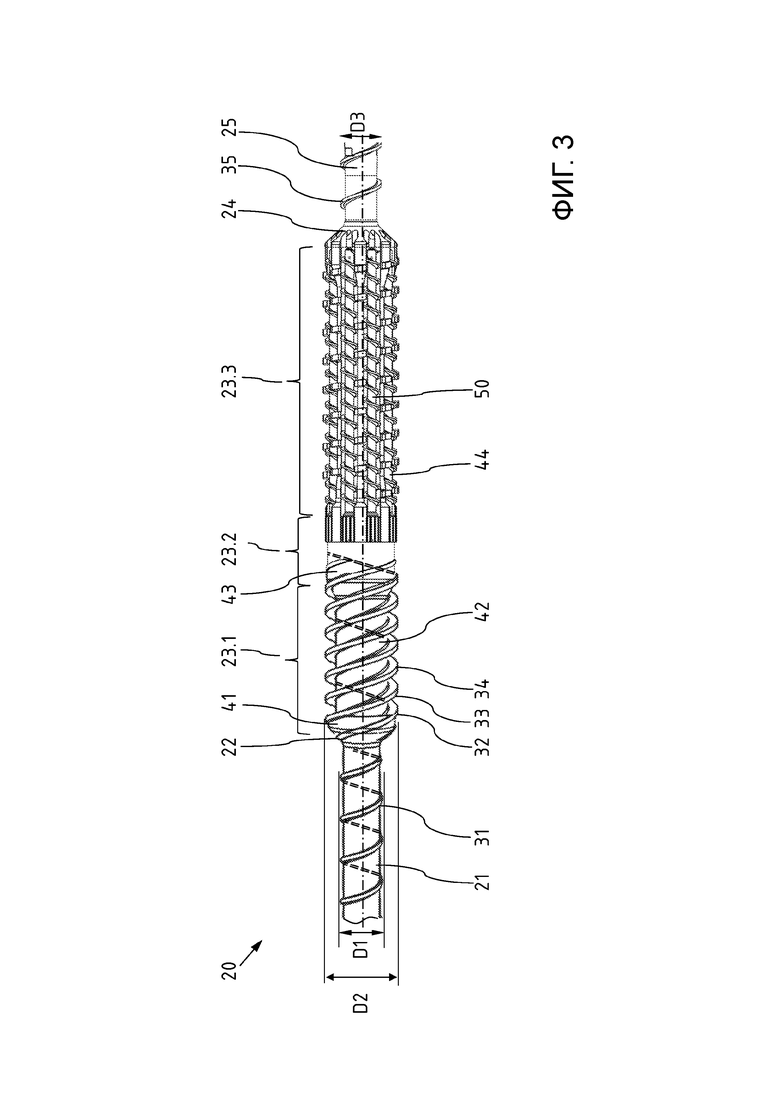

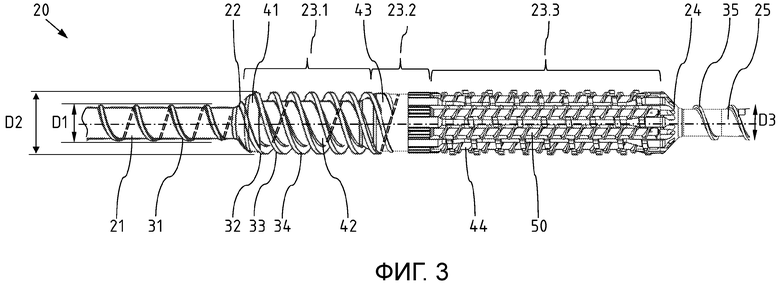

На фигурах 2А и 2В показаны части шнека 20 экструдера с одного и того же вида в перспективе. На фигуре 2А показан шнек 20 со своими сателлитными шнеками 50. На фигуре 2B видны только их приемные пазы 51, так что геометрия шнека 20 остается четко видной.

Зона 21 подачи и дозирования имеет спиральную нарезку 31 шнека экструдера. Кроме того, шнек 20 имеет зону выгрузки 25 с таким же или близким диаметром, что и зона 21 подачи и дозирования, и также имеет всего одну нарезку 35 шнека.

Между ними находится зона 23 дегазации, которая, в свою очередь, подразделяется на первую зону 23.1 предварительной дегазации, область 23.2 уплотнения и сжатия и зону 23.3 дополнительной дегазации. В зоне 23 дегазации сердечник вала шнека, диаметр которого меняется по длине, окружен в общей сложности тремя переплетающимися витками шнека 32, 33, 34.

На фигуре 3 этот существенный для изобретения участок шнека 20 экструдера показан в увеличенном виде сбоку, при этом соответствующие наружные диаметры обозначены как D1, D2, D3. Размеры и геометрические соотношения являются, например, следующими:

- в зоне 21 подачи и дозирования резьбовой выступ 31 имеет относительно малый наружный диаметр D1, например, 110 мм,

- в зоне 25 выгрузки резьбовой выступ 35 имеет наружный диаметр D3, который соответствует 0,8-1,2 наружным диаметрам D1, то есть примерно соответствует D1, но может быть на 20% больше или меньше,

- в зоне 23 дегазации резьбовые выступы 32, 33, 34 шнека имеют одинаковый наружный диаметр D2, который по меньшей мере в полтора раза больше D1, в частности, даже вдвое больше. В показанном примере D2=190 мм.

Таким образом, наружные диаметры D1, D2 и D3 изменяются только между зонами, но в пределах каждой соответствующей зоны 21.2, 23, 25 они постоянны. Между ними образованы конусообразные переходные зоны 22, 24.

Диаметр сердечника вала как в зоне 21 подачи и дозирования, так и в зоне 25 выгрузки по существу не изменяется. Предусмотрены небольшие изменение диаметра сердечника вала и/или шага шнека 20, обычные в технологии экструзии, чтобы достичь гомогенизации и уплотнения и/или чтобы локально повлиять на скорость течения.

Непосредственно при переходе от зоны 23 дегазации к зоне 25 выгрузки диаметр сердечника вала в зоне выгрузки уменьшается по сравнению, например, с диаметром в дальнейшем ходе, чтобы можно было снова набрать давление расплава в зоне 25 выгрузки, после того как оно в зоне 23.3 дополнительной дегазации опустилось почти до нуля из-за приложенного там высокого вакуума.

Для изобретения существенно, что диаметр сердечника вала в пределах зоны 23 дегазации резко уменьшается дважды. При переходе от переходной зоны 22 к зоне 23 предварительной дегазации, а также на следующем за ней участке 23.2 уплотнения и сжатия, диаметр сердечника вала является большим, а высота резьбовых выступов 32, 33, 34 шнека и, тем самым, высота образованных между ними витков 41, 43 нарезки мала по сравнению с ним.

Между указанными местами диаметр сердечника вала существенно меньше, в результате чего получаются более глубокая нарезка между резьбовыми выступами шнека. В приведенном примере глубина витков 41, 43 нарезки составляет, например, 4 мм, что, в частности, соответствует 10%-20% наружного диаметра D2. В зонах дегазации 23.1, 23.3 глубина витков 42, 44 нарезки составляет в данном примере 32 мм, так что глубина 42 нарезки там в 3-10 раз больше по сравнению с витками 41 нарезки в начальной области 23.1 или на участке 23.2 уплотнения и сжатия.

Двойные пунктирные линии на фигуре 3 используются для обозначения хода резьбовых выступов шнека по длине вала шнека. В зоне 21 подачи и дозирования и в зоне 25 выгрузки имеется всего по одному спиральному резьбовому выступу 31, 35. В зоне 23 дегазации двойные пунктирные линии указывают ход первого резьбового выступа 32. Четко видно, что эти линии пересекают по два других резьбовых выступа 33, 34 шнека. Таким образом, в зоне 23 дегазации образуется в общей сложности три переплетающихся резьбовых выступа 32, 33, 34 шнека.

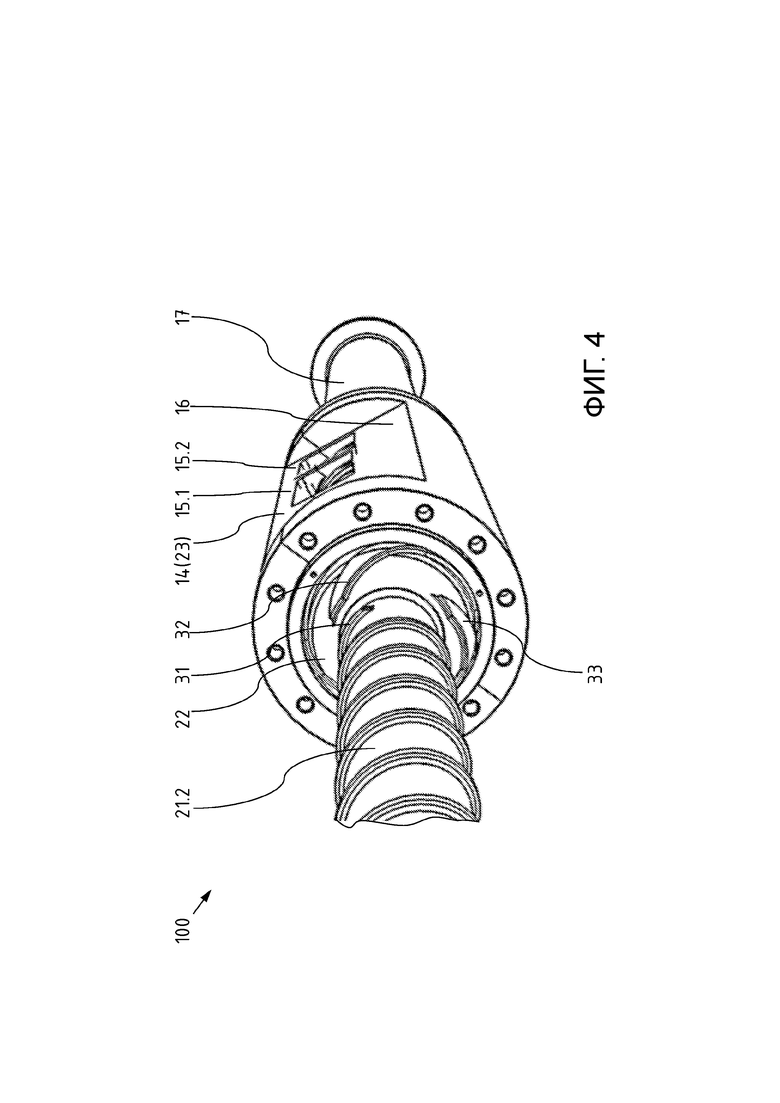

Фигура 4 показывает вид в перспективе перехода от зоны 21 подачи и дозирования к зоне 23 дегазации в пределах промежуточной области 14 корпуса 10. С этой целью удалены части корпуса 11 и 13 (смотри фиг. 1), чтобы дать четкое представление о конической переходной зоне 22. Резьбовой выступ 31 в зоне 21 подачи и дозирования заканчивается перед переходной зоной 22. Уже в переходной зоне 22 начинаются три резьбовых выступа 32, 33, 34 зоны 23 дегазации, причем на фигуре 4 можно видеть только начала резьбовых выступов 32, 33. Благодаря тому, что резьбовой выступ 31 заканчивается перед переходной зоной 22, а три резьбовых выступа 32, 33 и 34 начинаются в переходной зоне 22, достигается ранее разделение потока расплава на три частичных потока.

На фигуре 5 показана важная для изобретения часть экструдера 100 согласно изобретению в частичном разрезе. Здесь в разрезе показана промежуточная область корпуса 10. Видно, что внешние кромки всех трех резьбовых выступов 32, 33, 34 заканчиваются очень близко от внутренней стенки 19 полости 18 корпуса. Из фигуры 5 хорошо видно изменение диаметра сердечника вала экструдера, который резко уменьшается в зоне 23.1 предварительной дегазации и затем еще раз за участком 23.2 уплотнения и сжатия в начале зоны 23.2 дополнительной дегазации. В результате между внутренней стенкой 19, параллельными участками резьбовых выступов 32, 33, 34 шнека и сердечником вала шнека образуются глубоко прорезанные витки 42 нарезки большого объема.

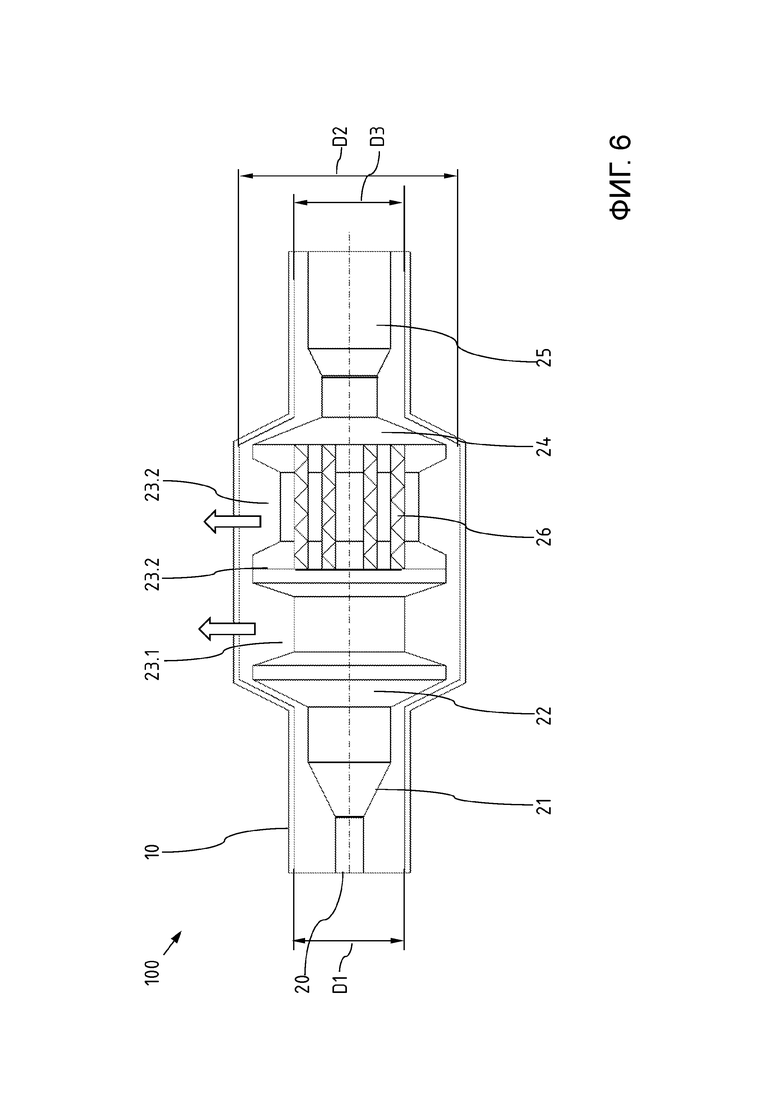

Фигура 6 схематически иллюстрирует в сильном увеличении соотношение размеров на шнеке 20 экструдера. Поток течет в направлении слева направо. Показаны диаметр сердечника вала и наружный диаметр, измеряемый по внешним кромкам резьбовых выступов, но сами резьбовые выступа не показаны. Из этой иллюстрации четко видно изменение глубины проходов между сердечником вала и внутренней стенкой корпуса 10 по длине шнека 20 экструдера.

К концу зоны 21 дозирования диаметр сердечника вала увеличивается первый раз. Наружный диаметр D1 остается неизменным. Это уменьшает глубину прохода. Происходит сжатие продвигаемого расплава. В переходной зоне 22 объем, через который течет поток, увеличивается, поскольку наружный диаметр возрастает до D2. Это компенсируется повторным уменьшением глубины прохода в конической переходной зоне 22. Целью является продвигать расплав до зоны 23.1 предварительной дегазации таким образом, чтобы сначала заполнить образованные каналы течения. Кроме того, узкий зазор также увеличивает усилие сдвига, действующее на полимерный расплав.

В начале зоны 23 дегазации диаметр сердечника вала резко значительно уменьшается, при этом наружный диаметр D2 нарезки остается постоянным. Резко увеличившийся объем канала течения не может больше наполняться поступающим расплавом. Происходит резкое расширение расплава, ранее испытавшего высокие сдвиговые усилия в переходной зоне 22 и, тем самым, сильно нагретого. Из-за падения давления при расширении содержащиеся летучие вещества особенно хорошо растворяются. Предшествующий нагрев вследствие сдвига также вносит свой вклад. В результате летучие вещества, а именно основная часть, содержащаяся в полимерной расплаве, может отсасываться уже из зоны 23.1 предварительной дегазации через отсасывающее отверстие 15.1, как показано фигурной стрелкой.

Затем происходит сужение канала течения в зоне 23.2 уплотнения и сжатия. С одной стороны, это служит для того, чтобы снова собрать расплав без газов и продвигать его однородным. С другой стороны, канал течения должен быть заполнен без зазоров по всему периметру, чтобы текущий расплав сам создавал газонепроницаемое уплотнение и газонепроницаемо отделял друг от друга зоны дегазации 23.1, 23.3.

Дальше следует новое расширение расплава, так как в зоне 23.3 дополнительной дегазации высота канала течения резко увеличивается в результате нового уменьшения диаметра сердечника вала при том же наружном диаметре D2 резьбовых выступов шнека (не показаны). Сопутствующая этому турбулизация расплава еще больше усиливается вращающимися сателлитными шнеками 26 на этом участке. В зоне 23.3 дополнительной дегазации используется высокий вакуум для удаления любых летучих примесей, которые все еще остались после прохождения через зону 23.1 предварительной дегазации. Этим достигается высокая чистота обрабатываемого полимера и желаемое повышение характеристической вязкости.

За зоной 23.3 дополнительной дегазации канал течения сужается к переходной зоне 24. В переходной зоне 24 резьбовые выступы и сердечник вала имеют разные углы раствора конуса, что также приводит к расширению канала течения. Между переходной зоной 24 и началом зоны 25 выгрузки предусмотрена короткая постоянная глубина прохода, после чего диаметр сердечника вала снова увеличивается и, следовательно, глубина прохода при постоянном наружном диаметре D3 резьбовых выступов шнека уменьшается.

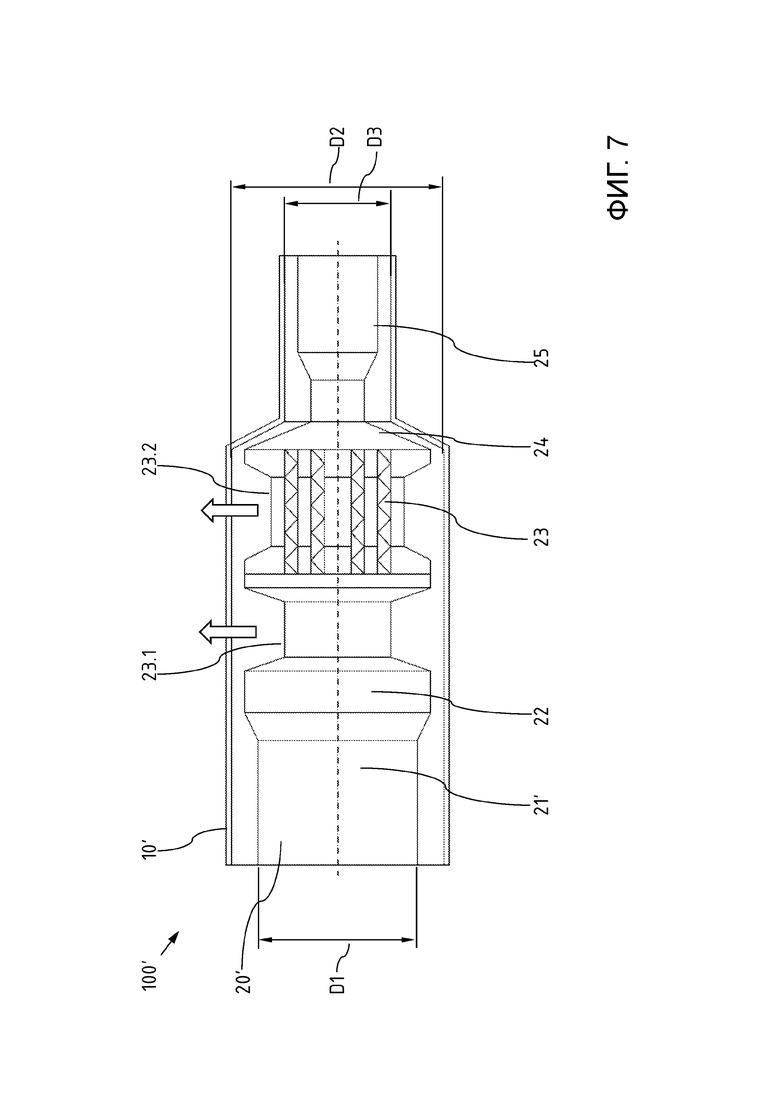

Фигура 7 схематически показывает в виде, аналогичном фигуре 6, еще один вариант экструдера 100'. Он отличается от описанного выше варианта осуществления только в отношении конструкции шнека 20' в зоне 21' подачи. Зона 23' дегазации с зонами 23.1, 23.3 предварительной и дополнительной дегазации и находящаяся между ними область 23.2 уплотнения и сжатия, переходная область 24 и зона 25 выгрузки выполнены идентично первому варианту осуществления.

Зона 21' подачи имеет диаметр D1', который такой же, как диаметр D2 в зоне 23' дегазации и, таким образом, значительно больше диаметра D3 в зоне выгрузки. Высота канала течения в зоне 21' подачи больше, чем высота в переходной области 22'. И в этом варианте осуществления сжатие также происходит в переходной зоне 22', прежде чем произойдет сильное расширение в зоне 23.1' предварительной дегазации.

Другая конструкция зоны 21' подачи выгодна, например, когда полимер должен вводиться не в виде твердого вещества, которое расплавляется и гомогенизируется, но поступает уже в расплавленном виде с предшествующего процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эструдер для повышающей вязкость обработки плавких полимеров | 2020 |

|

RU2820502C2 |

| ЧЕРВЯК ЭКСТРУДЕРА ДЛЯ МНОГОЧЕРВЯЧНОГО ЭКСТРУДЕРА ДЛЯ ЭКСТРУЗИИ ПЛАСТИКА | 2018 |

|

RU2735534C1 |

| ДЕГАЗАЦИОННЫЙ ЭКСТРУДЕР С МНОГОШНЕКОВЫМ БЛОКОМ И СПОСОБ ДЕГАЗАЦИИ ПОЛИМЕРНОГО РАСПЛАВА С ЕГО ПОМОЩЬЮ | 2019 |

|

RU2792731C2 |

| СПОСОБ ОБРАБОТКИ ТВЕРДЫХ ПОЛИМЕРНЫХ ЧАСТИЦ ПОЛИКОНДЕНСАТА С ПОМОЩЬЮ МУЛЬТИРОТАЦИОННОЙ СИСТЕМЫ | 2019 |

|

RU2792688C2 |

| ФИЛЬТРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ВЫСОКОВЯЗКИХ СРЕД | 2019 |

|

RU2762057C1 |

| Установка для получения резино-полиолефиновых композиций | 2022 |

|

RU2798335C1 |

| СПОСОБ ДЕГАЗАЦИИ И ГАЗАЦИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2120856C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2205105C1 |

| ДВУХШНЕКОВЫЙ ЭКСТРУДЕР | 2012 |

|

RU2501501C1 |

| СПОСОБ ЭКСТРУЗИИ ПЛАСТИЧЕСКИХ МАСС | 2009 |

|

RU2496643C9 |

Изобретение относится к оборудованию для обработки плавких полимеров. Экструдер содержит корпус, в полости которого расположен шнек (20) по меньшей мере с одним спиральным резьбовым выступом (31, 32, 33, 34, 35). Шнек (20) разделен по наружному диаметру на начальную, среднюю и концевую области. Средняя область имеет больший наружный диаметр, чем по меньшей мере одна из других областей (21, 25). Между областями с разными диаметрами образован переходный конус (22, 24). В средней области предусмотрены две зоны дегазации (23.1, 23.3), каждая из которых содержит по меньшей мере одно отсасывающее отверстие в корпусе. Одна зона (23.3) дегазации образована в области сателлитных шнеков. Другая зона (23.1) дегазации расположена выше по потоку от первой. Глубина витков (42, 43, 44) нарезки, выполненных между резьбовыми выступами (32, 33, 34, 35) шнека в обеих зонах (23.1, 23.3) дегазации, больше, чем по меньшей мере на одном участке (23.2) уплотнения и сжатия, образованном между зонами дегазации. В результате обеспечивается повышение качества обрабатываемого полимера. 6 з.п. ф-лы, 7 ил.

1. Экструдер (100; 100') для повышающей вязкость первичной обработки плавких полимеров,

содержащий по меньшей мере корпус (10; 10') с полостью (18) внутри корпуса, в которой с возможностью вращения установлен шнек (20; 20') экструдера по меньшей мере с одним спиральным резьбовым выступом (31, 32, 33, 34, 35) шнека экструдера,

причем шнек (20; 20') экструдера разделен по своему наружному диаметру на начальную, среднюю и концевую области диаметров и при этом:

- средняя область диаметров имеет больший наружный диаметр D2, чем по меньшей мере одна из остальных областей диаметров;

- между областями с разными диаметрами D1, D2 или D3 соответственно образован переходный конус (22, 24);

- в средней области диаметров образована зона дегазации (23.3), которая имеет вырез (18) в корпусе, из которого по меньшей мере одно отсасывающее отверстие (15.2) простирается до наружной стороны корпуса (10; 10'), причем в области зоны (23.3) дегазации предусмотрено несколько окружающих шнек (20; 20') экструдера вращающихся сателлитных шнеков (26), каждый из которых вращается по отдельности вокруг оси сателлита и вместе со шнеком (20; 20') экструдера,

- в средней области диаметров предусмотрена вторая зона дегазации (23.1), которая содержит по меньшей мере одно соответствующее ей отсасывающее отверстие (15.1, 15.2) в корпусе (10; 10'), причем вторая зона (23.1) дегазации расположена по потоку перед первой зоной (23.3) дегазации в области сателлитных шнеков (26), и

- глубина нарезки выполненных между резьбовыми выступами (32, 33, 34, 35) шнека экструдера витков (42, 43, 44) нарезки в обеих зонах (23.1, 23.3) дегазации больше, чем по меньшей мере на участке (23.2) уплотнения и сжатия, выполненном между зонами дегазации (23.1, 23.3).

2. Экструдер (100; 100') по п. 1, отличающийся тем, что входная зона предназначена для подачи твердых частиц пластмассы и для расплавления и гомогенизации, и что канал течения, образованный между шнеком (20; 20') экструдера и внутренней стенкой полости (18) корпуса, сужается на конце входной зоны непосредственно перед переходным конусом (22).

3. Экструдер (100; 100') по п. 1 или 2, отличающийся тем, что канал течения, образованный между шнеком (20; 20') экструдера и внутренней стенкой полости (18) корпуса, после переходного конуса (24) сначала расширяется в зоне (25) выгрузки, а затем сужается.

4. Экструдер (100; 100') по одному из пп. 1-3, отличающийся тем, что внутренний диаметр полости (18) корпуса и наружный диаметр D2 резьбовых выступов (32, 33, 34) шнека экструдера в средней зоне больше, чем в зоне выгрузки.

5. Экструдер (100) по одному из предыдущих пунктов, отличающийся тем, что в средней зоне внутренний диаметр полости (18) корпуса и наружный диаметр D2 резьбовых выступов (32, 33, 34) шнека экструдера больше, чем во входной зоне.

6. Экструдер (100') по одному из предыдущих пунктов, отличающийся тем, что в средней зоне внутренний диаметр полости корпуса и наружный диаметр D2 резьбовых выступов шнека экструдера такие же, как во входной зоне.

7. Экструдер (100') по одному из предыдущих пунктов, отличающийся тем, что глубина нарезки выполненных между резьбовыми выступами (32, 33, 34, 35) шнека экструдера витков (42, 44) нарезки в обеих зонах дегазации (23.1, 23.3) в 3-10 раз больше, чем у витка (43) нарезки на участке (23.2) уплотнения и сжатия, образованном между зонами дегазации (23.1, 23.3).

| DE 102013003380 B3, 24.04.2014 | |||

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2205105C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2329895C2 |

| RU 2002627 C1, 15.11.1993 | |||

| Распылитель жидкости | 1975 |

|

SU588008A1 |

Авторы

Даты

2024-06-03—Публикация

2020-07-19—Подача