Изобретение относится к абразивному производству и может быть использовано при определении износа скалыванием единичных абразивных зерен для выбора оптимальной характеристики и рациональной эксплуатации шлифовального инструмента.

Основными эксплуатационными показателями шлифовальных кругов являются прочность и износостойкость абразивных зерен. Способность зерна снимать наибольшую по толщине стружку без разрушения определяет его прочность, а следовательно, и производительность шлифования, а износ вершин зерен - износ и стойкость шлифовального круга.

Наиболее эффективным методом исследования эксплуатационных характеристик абразивного материала - прочности и износостойкости - является моделирование процесса шлифования микрорезанием единичным абразивным зерном («Технологические основы высокопроизводительного шлифования сталей и сплавов», Ю.М.Зубарев, А.В.Приемышев. - СПб.: Издательство С.-Петербургского университета, 1994, с.41). Для определения эксплуатационных характеристик единичных абразивных зерен используются следующие параметры: предельная толщина среза, выдерживаемая абразивным зерном без разрушения (az)пр, значение износа вершины зерна до образования площадки заданного размера (радиальный износ, объемный износ, удельный износ, приходящийся на единицу объема или массы снятого металла) («Высокоскоростное шлифование», Л.Н.Филимонов. - Л.: Машиностроение, Ленингр. отд-ние, 1979, с.112).

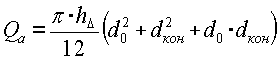

Известен способ определения объема изношенного абразивного материала при форме зерна в виде усеченного конуса, заключающийся в том, что после нанесения риски на образец измеряют начальный диаметр площадки износа, ее конечный диаметр и радиальный износ вершины зерна и по формуле рассчитывают объем изношенного абразивного материала Qa

,

,

где hΔ - радиальный износ вершины зерна;

d0 - начальный диаметр площадки износа;

dкон - конечный диаметр площадки износа («Технологические основы высокопроизводительного шлифования сталей и сплавов», Ю.М.Зубарев, А.В.Приемышев. - СПб.: Издательство С.-Петербургского университета, 1994, с.46).

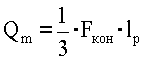

Известен способ определения объемного износа абразива q0, приходящегося на единицу объема снятого металла (удельный износ абразива), заключающийся в том, что после нанесения риски на образец измеряют длину риски, площадь сечения риски в конце микрорезания и по формуле рассчитывают объем снятого металла Qm

,

,

где Fкон - площадь сечения риски в конце микрорезания;

lp - длина риски.

По методике, изложенной выше, рассчитывают объем изношенного абразивного материала Qa и определяют удельный износ абразива q0

,

,

(«Технологические основы высокопроизводительного шлифования сталей и сплавов», Ю.М.Зубарев, А.В.Приемышев. - СПб.: Издательство С.-Петербургского университета, 1994, с.46-47).

Известен способ определения прочности абразивных зерен из различных материалов, включающий в себя измерение предельных толщин среза (az)пр, которые выдерживают вершины зерен без разрушения, заключающийся в том на образце, установленном с небольшим наклоном к направлению продольной подачи, осуществляют микрорезание до разрушения вершины зерна, далее измеряют глубину риски до места разрушения, хорошо видимого на поверхности образца. Эту величину считают предельной толщиной среза (az)пр для данной пары абразив-металл. («Технологические основы высокопроизводительного шлифования сталей и сплавов», Ю.М.Зубарев, А.В.Приемышев. - СПб.: Издательство С.-Петербургского университета, 1994, с.49).

Недостатком представленных способов является то, что они не позволяют рассмотреть роль скалывания зерен в процессе шлифования и исследовать закономерности процесса скалывания для управления процессом скалывания и повышения эффективности шлифования.

Известен, принятый в качестве прототипа, способ определения эксплуатационных характеристик единичных абразивных зерен, согласно которому каждому абразивному зерну сообщают вращение по окружности, имитирующее вращение абразивного инструмента, и осуществляют им прорезку дорожки рисок на поверхности перемещаемого перпендикулярно плоскости вращения зерна наклонного образца до момента скола зерна, после чего измеряют глубину последней риски. Перемещение наклонного образца, начиная от первой нанесенной риски, осуществляют на расстояние

,

,

где d - размер основной фракции абразивных зерен;

α - угол наклона образца,

и на этом расстоянии фиксируют количество нанесенных на образец рисок, число его сколов, количество дорожек рисок, нанесенных зерном на образец после сколов, а также определяют количество рисок, которое возможно нанести зерном на образец при его перемещении на расстояние L. После этого рассчитывают степень участия зерна в резании, относительную частоту его скалывания и степень самозатачивания единичного абразивного зерна (авторское свидетельство СССР №1419861, МПК В24В 1/00, 1988 г.).

Недостатком способа является то, что он определяет только относительные показатели, характеризующие склонность зерен к сколам, в частности относительную частоту скалывания зерна за период испытания, но не определяет абсолютную величину износа зерна в результате скалывания.

Задачей изобретения является определение износа зерна в результате скалывания, для повышения эффективности шлифования.

Технический результат направлен на повышение эффективности шлифования за счет определения дополнительных эксплуатационных характеристик зерна.

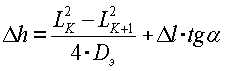

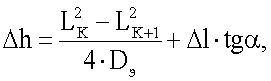

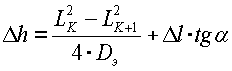

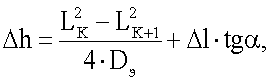

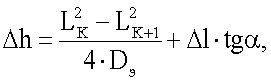

Технический результат достигается тем, что в способе определения эксплуатационной характеристики единичных абразивных зерен, согласно которому каждому абразивному зерну сообщают вращение по окружности, имитирующее вращение абразивного инструмента, и осуществляют им прорезку дорожки рисок на поверхности перемещаемого перпендикулярно плоскости вращения зерна наклонного образца, на дорожке рисок образца выбирают риску, на которой произошло скалывание зерна, и последующую риску после скола зерна, измеряют длину риски, на которой произошло скалывание, длину последующей после скола риски, расстояние между рисками и по формуле определяют величину износа зерна скалыванием Δh

,

,

где LK - длина К-й риски, на которой произошло скалывание;

LK+i - длина последующей после скола риски;

Δl - расстояние между рисками;

α - угол наклона поверхности образца;

D3 - эквивалентный диаметр круга и детали.

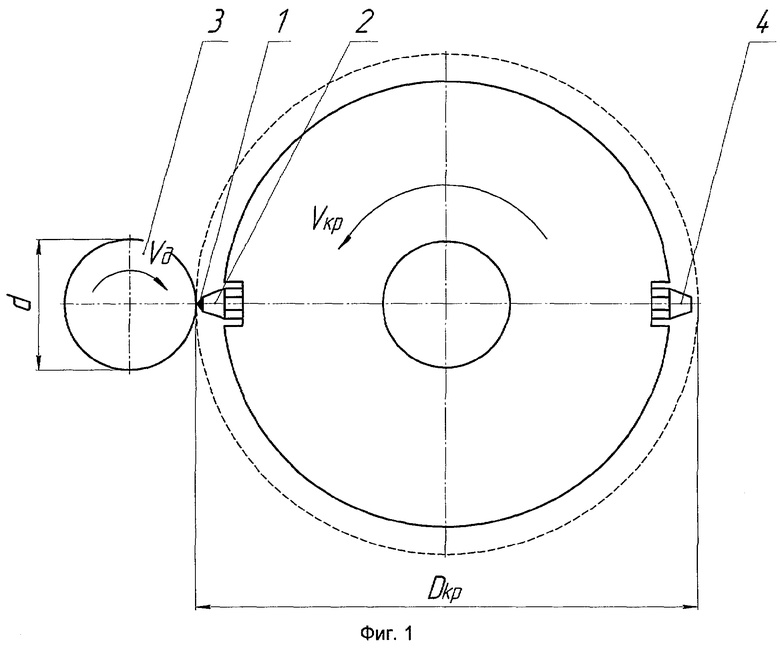

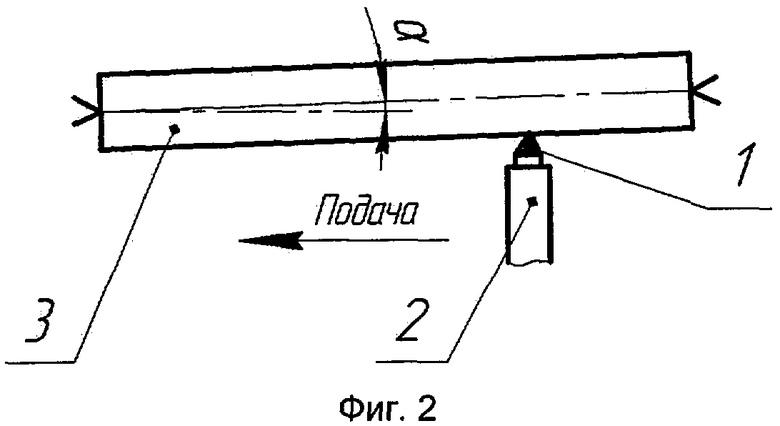

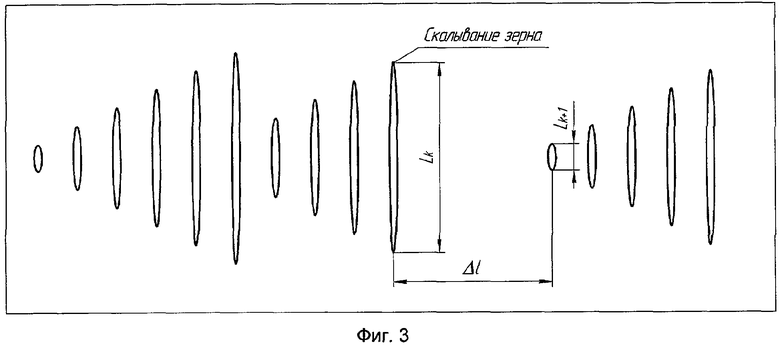

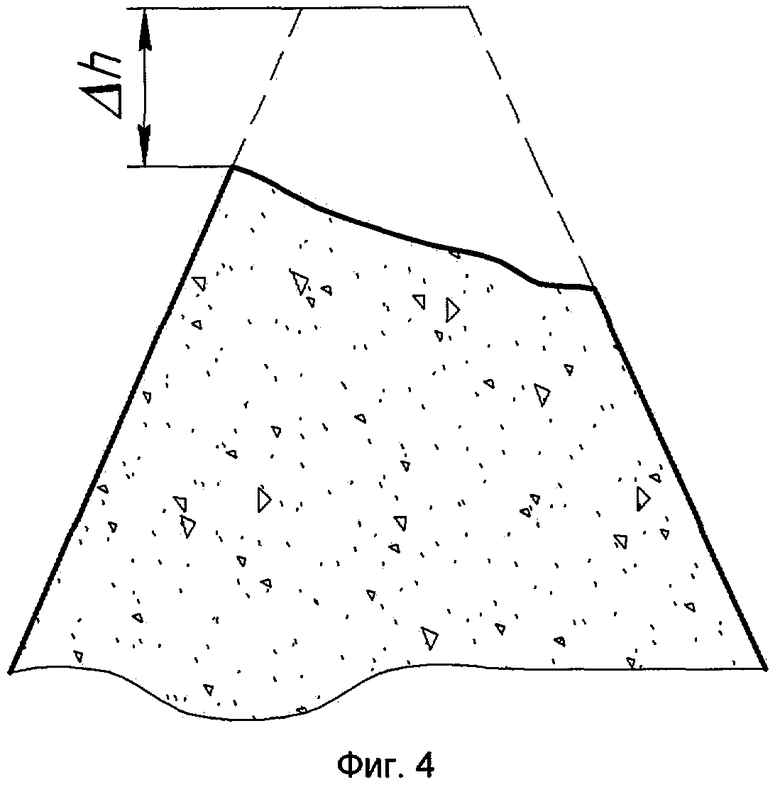

На фиг.1 представлена схема осуществления способа; на фиг.2 - схема установки образца при осуществлении способа; на фиг.3 - пример полученных дорожек рисок на образце при одном испытании; на фиг.4 - изношенное зерно в продольном сечении.

Предложенный способ включает нанесение вращающимся испытуемым зерном 1 (фиг.1, 2), закрепленным в стальном диске 2, дорожки рисок на наклонном образце 3, измерение в этой дорожке длины риски, на которой произошло скалывание (Lк), длины последующей после скола риски (Lк+1) и расстояния (Δl) между риской, на которой произошло скалывание, и последующей после скола риской. Момент скола фиксируют по характерному уменьшению длины риски на фоне общего увеличения длин рисок в связи с ростом глубины резания или по прекращению микрорезания. Прекращение микрорезания может происходить в результате вырывания зерна из оправки или при скалывании на величину, превышающую в данный момент глубину резания. В последнем случае через некоторое время микрорезацие возобновляется.

После этого рассчитывают величину износа зерна скалыванием по формуле:

где LK - длина К-й риски, на которой произошло скалывание;

LK+1 - длина последующей после скола риски;

Δl - расстояние между рисками;

α - угол наклона поверхности образца;

Dэ - эквивалентный диаметр

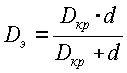

,

,

где Dкр - диаметр круга;

d - диаметр детали.

Для получения количественной оценки износа абразивного зерна образец устанавливают в приспособлении с наклоном под углом α по отношению к направлению продольной подачи. Это приближает процесс микрорезания к реальному шлифованию, так как в круге зерно работает в условиях переменной толщины среза. Каждое зерно изнашивают на 1/3 среднего размера или до вырывания зерна из оправки.

Существенным отличием предложенного способа является получение количественной оценки износа зерна в результате скалывания, что является дополнительной эксплуатационной характеристикой, необходимой для исследования закономерностей процесса скалывания и повышения эффективности шлифования.

Предложенный способ осуществляют следующим образом.

Оправку с исследуемым абразивным зерном закрепляют в цилиндрической поверхности диска и устанавливают на шпиндель станка. Образец устанавливают с заданным углом наклона на столе станка и сообщают ему продольную подачу. Приводят во вращение шпиндель станка и осуществляют таким образом нанесение на образце рисок с постоянно увеличивающейся глубиной резания.

По окончании процесса нанесения рисок на поверхности образца выбирают риску, на которой произошло скалывание, и последующую риску после скола зерна, далее измеряют на поверхности известным методом, например с помощью микроскопа, имеющего окуляр со встроенной сетчатой разметкой, длину риски, на которой произошло скалывание, длину последующей после скола риски, расстояние между рисками и по приведенной формуле определяют величину износа вершины зерна в результате скалывания Δh

,

,

где LK - длина К-й риски, на которой произошло скалывание;

LK+1 - длина последующей после скола риски;

Δl - расстояние между рисками;

α - угол наклона поверхности образца;

Dэ - эквивалентный диаметр круга и детали.

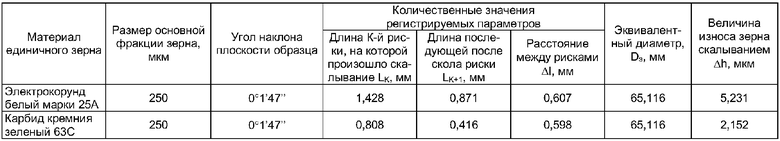

Пример. Проводили определение эксплуатационной характеристики единичных абразивных зерен зернистостью 25 из электрокорунда белого марки 25А и карбида кремния зеленого марки 63С путем микрорезания образца из закаленной быстрорежущей стали Р6М5 (HRC 62) в виде вала диаметром 80 мм и длиной 350 мм. На вал шпинделя круглошлифовального станка модели 3Б153 устанавливали диск, на периферии которого с двух противоположных сторон закрепляли две оправки: одну с абразивным зерном, другую - без зерна (для уравновешивания). Абразивное зерно вставляли в отверстие оправки на величину, равную приблизительно половине размера зерна, и прикрепляли к ней с помощью композиционного светоотверждаемого пломбировочного материала "LATELUX". Исследования выполняли без применения СОЖ. Диаметр вращения вершины зерна после установки в стальной диск составлял 350 мм. Заготовку устанавливали в центрах станка и перед началом опытов шлифовали для получения шероховатости Ra=0,1 мкм. Микрорезание осуществляли с постоянно увеличивающейся глубиной резания, что достигалось поворотом стола станка на угол α=0°1′47''. Необходимый угол поворота стола определяли по разности показаний микронного индикатора, закрепленного с помощью магнитной стойки на станине. Например, при α=0°1′47'' прирост глубины риски составил 25 мкм на 50 мм длины детали. Каждое зерно изнашивали на 1/3 среднего размера или до вырывания зерна из оправки. Глубина резания в некоторых опытах достигала 30 мкм, скорость резания во всех случаях была 35 м/с. После проведения испытания зерна были измерены с помощью микроскопа МБС-2, имеющего окуляр со встроенной сетчатой разметкой, длина риски, на которой произошло скалывание, длина последующей после скола риски, расстояние между рисками, и по приведенной формуле определена величина износа вершины зерна в результате скалывания Δh. Величину износа зерна в результате скалывания Δh находили по разности длин рисок с учетом угла наклона поверхности образца

где LK - длина К-й риски, на которой произошло скалывание;

LK+1 - длина последующей после скола риски;

Δl - расстояние между рисками;

α - угол наклона поверхности образца;

Dэ - эквивалентный диаметр круга и детали.

В таблице приведены численные значения величины износа зерна скалыванием, полученные предложенным способом.

Как видно из таблицы, для рассматриваемого частного случая величина износа зерна скалыванием у электрокорунда и карбида кремния соответсвенно равна 5,231 и 2,152 мкм.

Таким образом, определяемая по предлагаемому способу эксплуатационная характеристика расширяет количественную оценку абразивных зерен и повышает эффективность шлифования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения эксплуатационных характеристик единичных абразивных зерен | 1986 |

|

SU1419861A1 |

| ЭКСПРЕСС-СПОСОБ ВЫБОРА ПАРАМЕТРОВ ШЛИФОВАНИЯ ОБРАБАТЫВАЕМОГО МАТЕРИАЛА МИКРОРЕЗАНИЕМ ЕДИНИЧНЫМ ЗЕРНОМ В МЕТАЛЛИЧЕСКОЙ СВЯЗКЕ | 2014 |

|

RU2597444C2 |

| Способ определения длины дуги контакта при шлифовании | 1986 |

|

SU1456299A1 |

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ ВЫСОКОТВЕРДОГО ПОРОШКОВОГО МАТЕРИАЛА | 2012 |

|

RU2519173C1 |

| СПОСОБ ОЧИСТКИ ШЛИФОВАЛЬНОГО КРУГА | 2004 |

|

RU2266189C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ АБРАЗИВНЫХ ЗЕРЕН | 1965 |

|

SU170730A1 |

| СПОСОБ ВЫБОРА ОПТИМАЛЬНЫХ РЕЖИМОВ ШЛИФОВАНИЯ ДЕТАЛИ | 2013 |

|

RU2569606C2 |

| Способ определения количества давящих и режущих вершин зерен абразивного инструмента | 2022 |

|

RU2792174C1 |

| Способ изготовления абразивного инструмента | 1981 |

|

SU984851A1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ИГЛОШЛИФОВАЛЬНЫМ ИНСТРУМЕНТОМ С ПРЕРЫВИСТОЙ РАБОЧЕЙ ПОВЕРХНОСТЬЮ | 2003 |

|

RU2228128C1 |

Изобретение относится к абразивному производству. Сущность: каждому абразивному зерну сообщают вращение по окружности, имитирующее вращение абразивного инструмента, и осуществляют им прорезку дорожки рисок на поверхности перемещаемого перпендикулярно плоскости вращения зерна наклонного образца. На дорожке рисок образца выбирают риску, на которой произошло скалывание зерна, и последующую риску после скола зерна. Измеряют длину риски, на которой произошло скалывание, длину последующей после скола риски, расстояние между рисками и по формуле определяют величину износа зерна скалыванием. Технический результат: повышение эффективности шлифования за счет определения дополнительных эксплуатационных характеристик зерна. 1 табл., 4 ил.

Способ определения эксплуатационной характеристики единичных абразивных зерен, согласно которому каждому абразивному зерну сообщают вращение по окружности, имитирующее вращение абразивного инструмента, и осуществляют им прорезку дорожки рисок на поверхности перемещаемого перпендикулярно плоскости вращения зерна наклонного образца, отличающийся тем, что на дорожке рисок образца выбирают риску, на которой произошло скалывание зерна, и последующую риску после скола зерна, измеряют длину риски, на которой произошло скалывание, длину последующей после скола риски, расстояние между рисками и по формуле определяют величину износа зерна скалыванием Δh:

где LK - длина К-й риски, на которой произошло скалывание;

LK+1 - длина последующей после скола риски;

Δl - расстояние между рисками;

α - угол наклона поверхности образца;

Dэ - эквивалентный диаметр круга и детали.

| Способ определения эксплуатационных характеристик единичных абразивных зерен | 1986 |

|

SU1419861A1 |

| Устройство для испытания единичных абразивных зерен на износ | 1980 |

|

SU917058A1 |

| Способ испытания абразивного зерна | 1972 |

|

SU488125A1 |

| Индукционная плавильная печь | 1974 |

|

SU611092A1 |

Авторы

Даты

2009-12-10—Публикация

2008-07-21—Подача