о

00 О5

Изобретение относится к абразивному производству и может быть использовано при создании и отборе абразивного материала для шлифовальных кругов.

Целью изобретения является расширение технологических возможностей способа путем определения дополнительных параметров, характеризующих склонность зерен к сколам, что достигается при нормирован- j ном перемещении вращающегося по окруж- I ности зерна при микрорезании наклонно- I го обрв зца и фиксации при этом количест- ва нанесенных зерном рисок с учетом числа : его сколов.

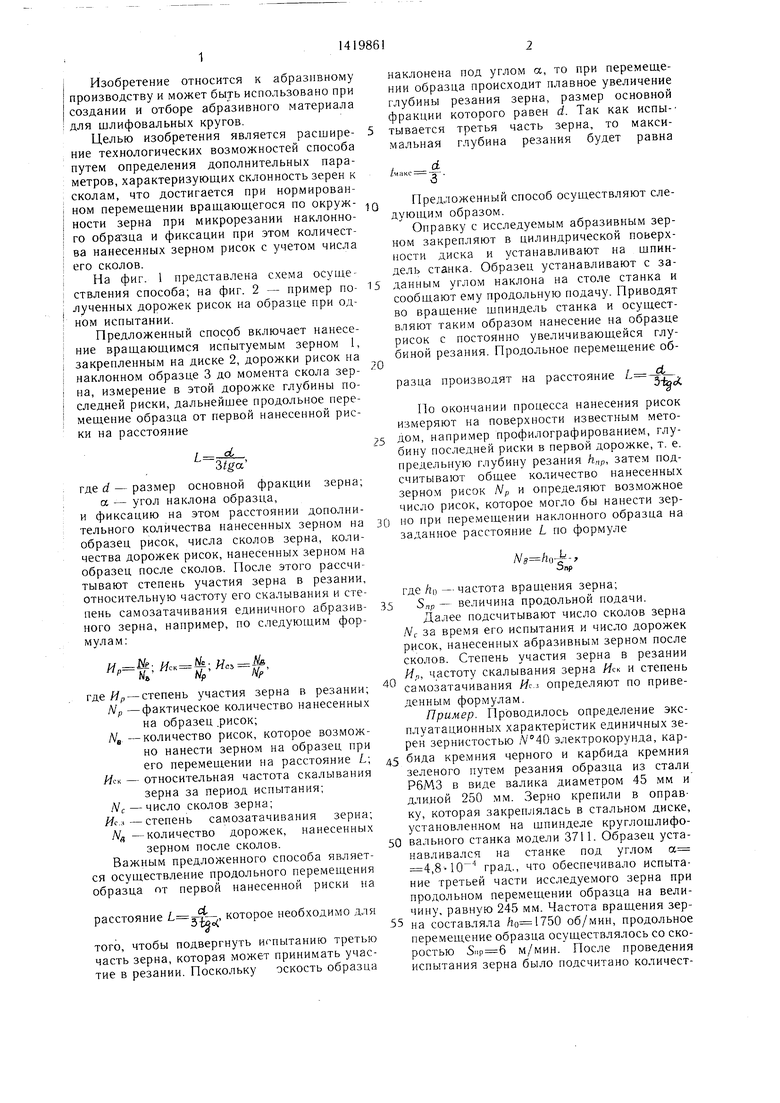

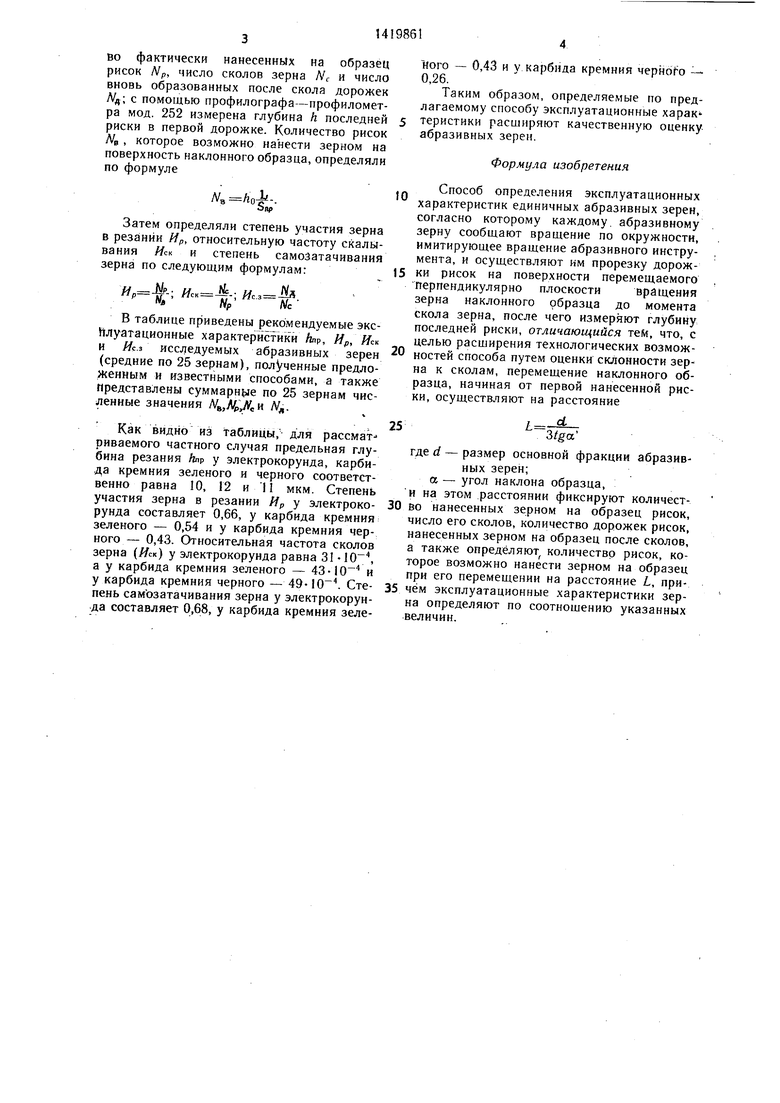

: На фиг. 1 представлена схема осуще- 1 ствления способа; на фиг. 2 - пример по- лученных дорожек рисок на образце при од- : ном испытании.

i Предложенный способ включает нанесе- ; ние вращающимся испытуемым зерном 1, i закрепленным на диске 2, дорожки рисок на j наклонном образце 3 до момента скола зер- : на, измерение в этой дорожке глубины по- 1 следней риски, дальнейшее продольное пере- I мещение образца от первой нанесенной риски на расстояние

где d - размер основной фракции зерна;

а - угол наклона образца, и фиксацию на этом расстоянии дополнительного количества нанесенных зерном на образец рисок, числа сколов зерна, количества дорожек рисок, нанесенных зерном на образец после сколов. После этого рассчитывают степень участия зерна в резании, относительную частоту его скалывания и степень самозатачивания единичного абразивного зерна, например, по следующим формулам:

Я, ;Яск ;//о5, WaIVpHf

где Ир - степень участия зерна в резании; Л/р -фактическое количество нанесенных

на образец .рисок;

А/В, -количество рисок, которое возможно нанести зерном на образец при его перемещении на расстояние L; WcK - относительная частота скалывания

зерна за период испытания; NC -число сколов зерна; Яс.л-степень самозатачивания зерна; УУд -количество дорожек, нанесенных

зерном после сколов. Важным предложенного способа является осуществление продольного перемещения образца от первой нанесенной риски на

расстояние 5. которое необходимо для

того, чтобы подвергнуть испытанию третью часть зерна, которая может принимать участие в резании. Поскольку оскость образца

наклонена под углом а, то при перемещении образца происходит плавное увеличение глубины резания зерна, размер основной фракции которого равен d. Так как испы- тывается третья часть зерна, то максимальная глубина резания будет равна

/ct

макс . О

Q Предложенный способ осуществляют следующим образом.

Оправку с исследуемым абразивным зерном закрепляют в цилиндрической поверхности диска и устанавливают на щпин- дель станка. Образец устанавливают с за5 данным углом наклона на столе станка и сообщают ему продольную подачу. Приводят во вращение шпиндель станка и осуществляют таким образом нанесение на образце рисок с постоянно увеличивающейся глубиной резания. Продольное перемещение об0

разца производят на расстояние - -й 31§с

По окончании процесса нанесения рисок измеряют на поверхности известным мето5 дом, например профилографированием, глубину последней риски в первой дорожке, т. е. предельную глубину резания /i,ip, затем подсчитывают общее количество нанесенных зерном рисок /VP и определяют возможное число рисок, которое могло бы нанести зер0 но при перемещении наклонного образца на заданное расстояние L по формуле

Л,,

Jnf

где/го-частота вращения зерна;

5 Snp - величина продольной подачи.

Далее подсчитывают число сколов зерна NC за время его испытания и число дорожек рисок, нанесенных абразивным зерном после сколов. Степень участия зерна в резании Яр, частоту скалывания зерна Яск и степень самозатачивания Яс.з определяют по приведенным формулам.

Пример. Проводилось определение эксплуатационных характеристик единичных зерен зернистостью ,40 электрокорунда, кар5 бида кремния черного и карбида кремния зеленого путем резания образца из стали Р6МЗ в виде валика диаметром 45 мм и длиной 250 мм. Зерно крепили в оправку, которая закреплялась в стальном диске, установленном на шпинделе круглошлифо0 вального станка модели 3711. Образец устанавливался на станке под углом а 4, град., что обеспечивало испытание третьей части исследуемого зерна при продольном перемещении образца на величину, равную 245 мм. Частота вращения зер5 на составляла об/мин, продольное перемещение образца осуществлялось со скоростью м/мин. После проведения испытания зерна было подсчитано количест0

во фактически нанесенных на образец рисок Np, число сколов зерна NC и число вновь образованных после скола дорожек с помощью профилографа-профиломет- ра мод. 252 измерена глубина h последней риски в первой дорожке. Количество рисок Ne , которое возможно нанести зерном на поверхность наклонного образца, определяли по формуле

.

зпр

Затем определяли степень участия зерна в резании Ир, относительную частоту скалывания Иск и степень самозатачивания зерна по следующим формулам:

„Jt. И..Л

й„, я..А. Я..А

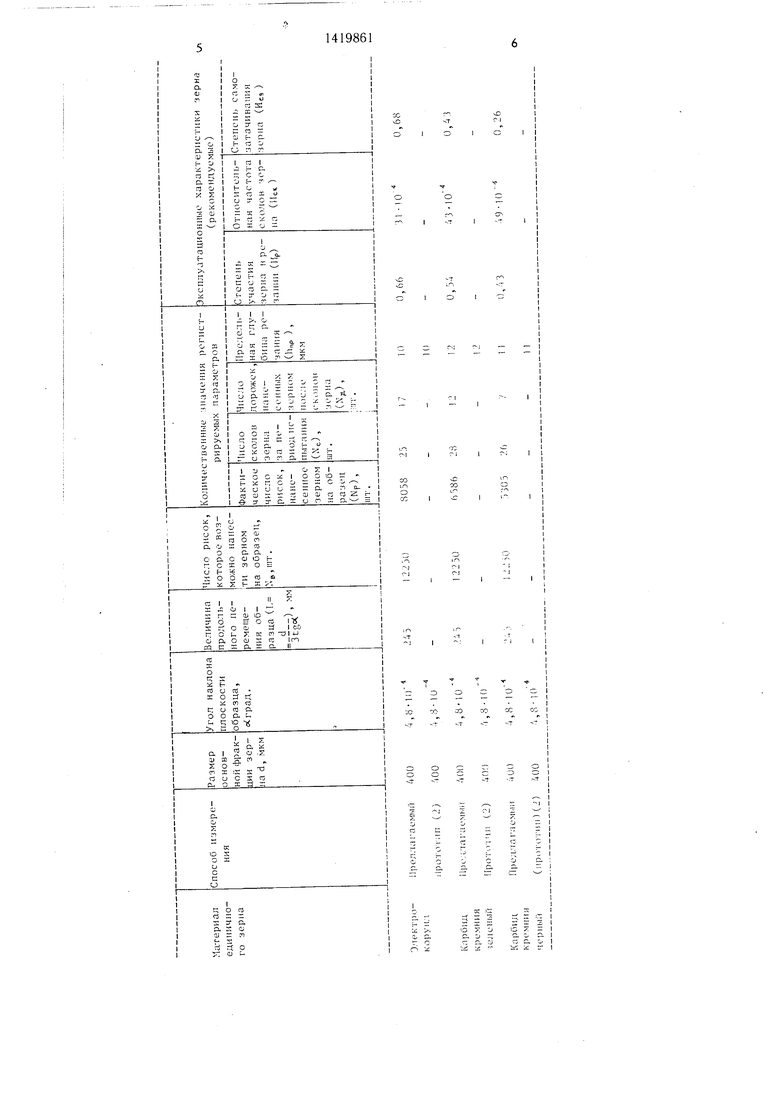

В таблице приведены рекомендуемые эксплуатационные характеристики Апр, Ир, Иск и Яс.з исследуемых абразивных зерен (средние по 25 зернам), полученные предложенным и известными способами, а также представлены суммарные по 25 зернам численные значения N,fJp,flfH. N.

Как видно из таблицы, для рассмат-- риваемого частного случая предельная глубина резания /гпр у электрокорунда, карбида кремния зеленого и черного соответственно равна 10, 12 и II мкм. Степень участия зерна в резанин Ир у электроко- рунда составляет 0,66, у карбида кремния зеленого - 0,54 и у карбида кремния черного- 0,43. Относительная частота сколов зерна (//ск) у электрокорунда равна 31 10 а у карбида кремния зеленого - 43-10 и у карбида кремния черного - 4Э10 Степень самозатачивания зерна у электрокорунда составляет 0,68, у карбида кремния зеленого - 0,43 и у карбида кремния черно(о - 0,26.

Таким образом, определяемые по предлагаемому способу эксплуатационные харак теристики расширяют качественную оценку абразивных зерен.

Формула изобретения

Способ определения эксплуатационных характеристик единичных абразивных зерен, согласно которому каждому, абразивному зерну сообщают вращение по окружности, имитирующее вращение абразивного инструмента, и осуществляют им прорезку дорожки рисок на поверхности перемещаемого перпендикулярно плоскости вращения зерна наклонного образца до момента скола зерна, после чего измеряют глубину последней риски, отличающийся тем, что, с целью расщиреняя технологических возможностей способа путем оценки склонности зер на к сколам, перемещение наклонного образца, начиная от первой нанесенной риски, осуществляют на расстояние

25

;

З/яос

где d - размер основной фракции абразивных зерен;

а - угол наклона образца, и на этом расстоянии фиксируют количест30 во нанесенных зерном на образец рисок, число его сколов, количество дорожек рисок, нанесенных зерном на образец после сколов, а также определяют количество рисок, которое возможно нанести зерном на образец при его перемещении на расстояние L, при35 чём эксплуатационные характеристики зерна определяют по соотношению указанных величин.

я о X S

т о .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭКСПЛУАТАЦИОННОЙ ХАРАКТЕРИСТИКИ ЕДИНИЧНЫХ АБРАЗИВНЫХ ЗЕРЕН | 2008 |

|

RU2375693C1 |

| Масса для изготовления абразивного инструмента | 1980 |

|

SU942978A1 |

| Масса для изготовления абразивного инструмента | 1979 |

|

SU872237A1 |

| Абразивный инструмент с керамическими порообразователями (варианты) | 2017 |

|

RU2680119C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ КУБИЧЕСКОГО НИТРИДА БОРА | 2015 |

|

RU2587369C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ ПОВЫШЕННОЙ КОНЦЕНТРАЦИИ ЗЕРЕН | 2006 |

|

RU2319601C2 |

| Шихта для получения абразивных изделий | 1986 |

|

SU1505916A1 |

| Способ изготовления шлифовальной шкурки | 1982 |

|

SU1180251A1 |

| Устройство для получения и исследования корня стружки | 1975 |

|

SU568002A1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ С ГИДРОУДАРОМ | 2001 |

|

RU2192955C1 |

Изобретение относится к абразивному производству. Целью изобретения является расширение технологических возможностей путем определения дополнительных эксплуатационных свойств зерна. Способ определения экспулатационных характеристик единичных абразивных зерен включает нанесение вращающимся испытуемым зерном дорожки рисок на поверхность продольно перемещающегося наклонного образца на расстояние L dlZiga. от первоначально нанесенной на образец риски, где d - размер основной фракции зерна; а - угол наклона образца, и определение на этом расстоянии количества нанесенных зерном на образец рисок, числа сколов зерна, количества дорожек, нанесенных зерном на образец после сколов, и глубины последней риски в первой дорожке, которую принимают за предельную глубину резания. 2 ил. I табл. &

. .

ОК: сА

СХ:т:

г::IID - г

- W Ч я S 2

X г, с

и о и X D::: Г Я oj oj

D Си к и С

о 2

О.

г о; о с

а о f- о 5

S

- д

1 I

И VO

: к

о

р. Д

- а I t-o с -T:J 1 ij я о. II

Е О

ЛЪ

ПЗоnj

Iоя tt

ей

f,CJя о.

ООО. t,

Uс;ю ,со °

hi

| Мишнаевский Л | |||

| Л | |||

| Износ шлифовальных кругов | |||

| Киев: Наукова думка, 1982, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Сверхтвердые материалы | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

1988-08-30—Публикация

1986-07-25—Подача