Изобретение относится преимущественно к области сварочного производства, конкретно к конструкции неплавящихся электродов для электрошлаковой наплавки, а также электрошлакового переплава, и может быть применено в различных отраслях машиностроения.

Известны неплавящиеся электроды для электрошлакового переплава (см. Электрошлаковый переплав / под ред. Б.Е.Потопа. - М.: Металлургиздат, 1963. - 170 с.), используемые в целях обеспечения замедленной кристаллизации выплавляемого металла. Водоохлаждаемый нерасходуемый электрод большого диаметра имеет по своей оси полость, которая предназначена для подачи расходуемых электродов либо электронейтральных присадочных стержней. Электрод в этом случае имеет внутренний диаметр, значительно превосходящий диаметр подаваемого в его полость присадочного материала, и служит только для поддержания электрошлакового процесса.

Известны также конструкции неплавящихся электродов для электрошлакового процесса рафинирования металла (см. патент GB № 1413508, МПК Н05В 3/60; B22D 23/06, 27/02, 11/04, опубл. 72.77.75), представляющие собой кольцеобразные нерасходуемые электроды или несколько нерасходуемых электродов, расположенных по окружности вокруг расходуемого электрода. Неплавящиеся электроды изготовлены из композиционных материалов, имеющих температуру плавления свыше 2000°С, либо представляют собой медные водоохлаждаемые электроды.

Недостатком описанных конструкций электродов является то, что они позволяют достичь относительно высокой плотности тока лишь в приэлектродном объеме шлака, удаленном от области погружения в шлак присадочного материала. По этой причине тепловая эффективность электрода снижается.

Наиболее близким по конструктивному исполнению к изобретению является устройство, включающее полый неплавящийся электрод, применяемое преимущественно для дуговой обработки на токах до 9000 А химически активных материалов (см. патент US №3076085, МПК B23K 9/28, 9/29, 35/02, 9/24, опубл. 29.01.63). Неплавящийся электрод, выполненный в форме полого цилиндра, соединен с электрододержателем, имеющим общий с электродом осевой канал для подвода защитного газа. Диаметр электрода находится в пределах от 12,5 до 25 мм, при этом диаметр осевого канала составляет от 3,1 до 9,4 мм. Для повышения ресурса работы электрода и обеспечения защиты реакционной зоны в осевой канал и концентричный электроду кольцевой зазор подается газ.

Такая конструкция при условии использовании угольного или графитового неплавящихся электродов может быть применима и в электрошлаковом процессе при относительно небольших значениях сварочного тока. При использовании больших (свыше 500 А) значений токов погруженный в шлак малогабаритный (диаметром до 25 мм) торец электрода подвержен интенсивной электроэрозии, что снижает технологические свойства таких электродов. Более рациональна работа электрода в диапазоне токов 100-500 А, в котором процесс электроэрозии замедлен. В этих условиях при погружении в шлак торца электрода, имеющего форму полого цилиндра, достичь высокой плотности тока в шлаке, необходимой для увеличения тепловыделения в области погружения присадочного материала, затруднительно. Повысить плотность тока в шлаке можно, если уменьшить площадь контакта шлака с погруженным в него электродом.

Подача в ходе электрошлакового процесса через полость электрода защитного газа не уменьшит величину электроэрозии погруженного в шлак торца электрода, поскольку в этом случае разрушение электрода будут обусловливать протекающие на границе шлак-графит электрокапиллярные процессы. Кроме того, присутствие в шлаковой ванне газовых фракций нарушит гидродинамику перемещения металлических капель плавящегося присадочного материала.

Технический результат заключается в создании конструкции, обладающей технологической универсальностью, и образовании в объеме шлака, находящегося внутри полости электрода, источника тепла с повышенной плотностью тока за счет снижения площади контакта рабочего участка со шлаком, что позволит увеличить расход тепла шлака на нагрев и расплавление присадочного материала.

Технический результат достигается тем, что в устройстве для электрошлаковой наплавки, содержащем полый неплавящийся электрод, закрепляемый в водоохлаждаемом электрододержателе, имеющем каналы для подачи инертного газа, расположенные концентрично осевому каналу электрододержателя и неплавящегося электрода, полый неплавящийся электрод выполнен сменным и имеет цилиндрический рабочий участок с соотношением его диаметра D и диаметра осевого канала d, выбираемым из интервала 2,0-2,3, и высотой, определяемой из соотношения Н=D/k, где - Н высота рабочего участка, мм; D - диаметр рабочего участка, мм; k - коэффициент, равный 2,1-2,7, определяющий минимальную и максимальную допустимую высоту рабочего участка, при этом рабочий участок выполнен с полостью, расширяющейся по направлению к торцу погруженного в шлак электрода, для увеличения плотности тока в шлаке за счет уменьшения толщины стенки, а в осевом канале электрода расположена диэлектрическая цилиндрическая трубка.

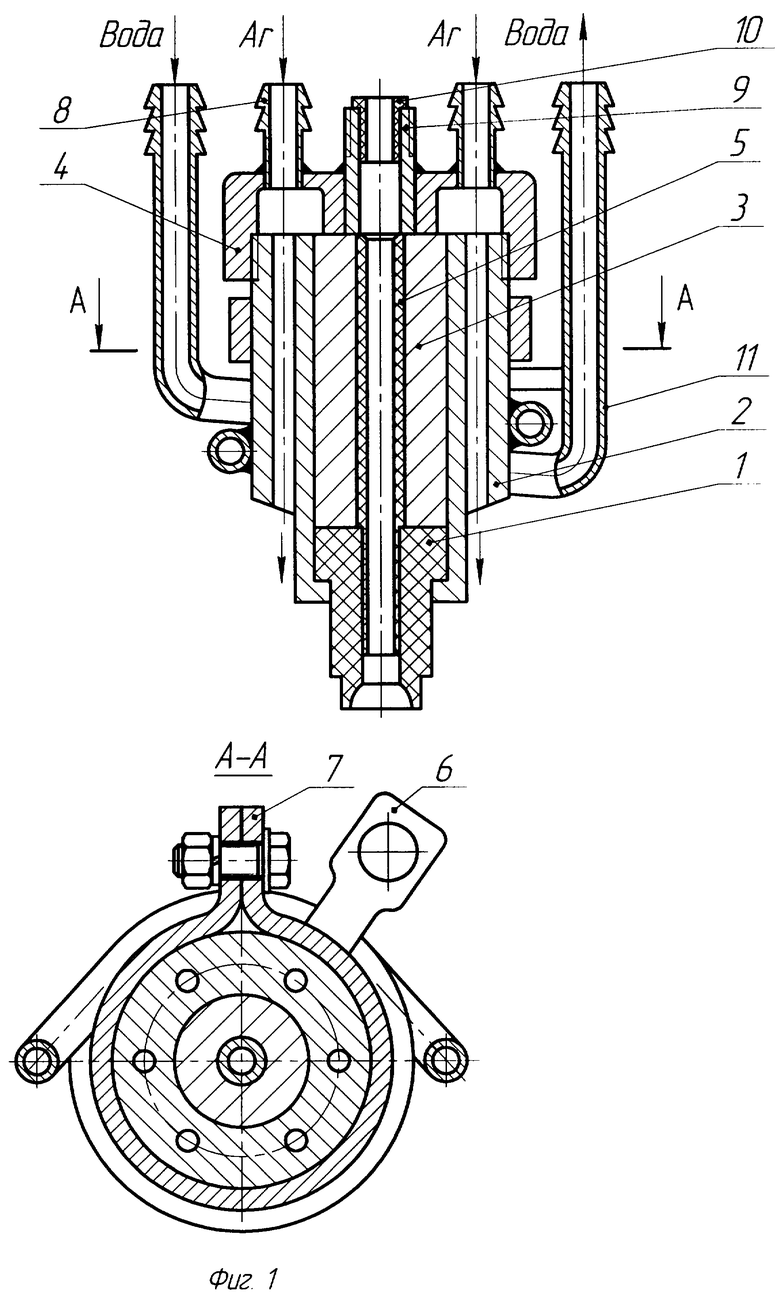

При этом расширяющаяся полость рабочего участка имеет форму полусферы с радиусом, описываемым уравнением rсф=(1,60÷1,75)r, где rсф - радиус полусферы; r - радиус осевого канала неплавящегося электрода.

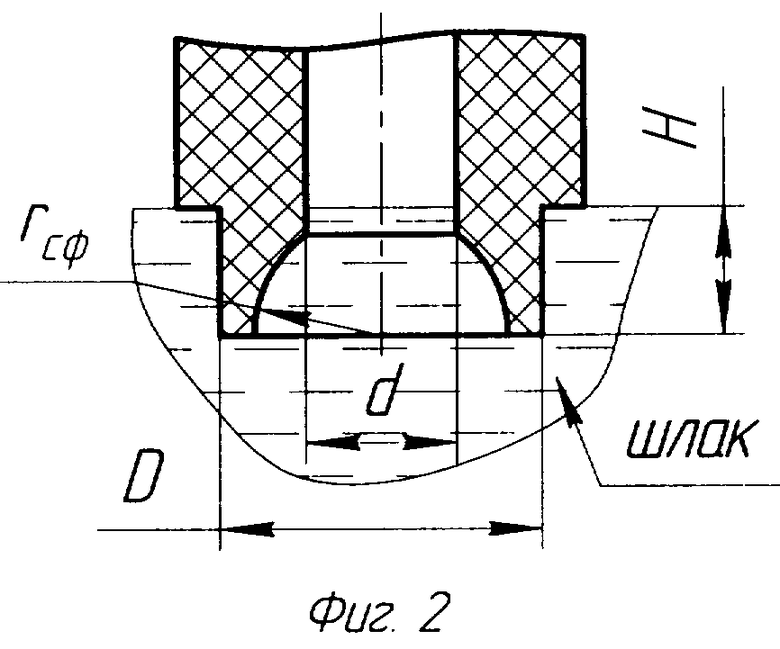

При этом расширяющаяся полость рабочего участка имеет форму конуса с углом при вершине α=25÷28° и высотой, описываемым уравнением hк=(3,2÷3,4)r, где hк - высота конуса; r - радиус осевого канала неплавящегося электрода.

Соотношение диаметра цилиндрического рабочего участка электрода D и диаметра осевого канала электрода d - n находится в пределах 2,0÷2,3.

Соблюдение указанного диапазона позволяет изготовить на рабочем участке полусферическую либо коническую полости, геометрические размеры которых определяются зависимостями rсф=(1,60÷1,75)r, hк=(3,2÷3,4)r, α=25-28°, что позволяет повысить плотность тока в шлаке вблизи электрода, обеспечив достаточный ресурс его работы, определяемый, в том числе, толщиной стенок рабочего участка. Диапазоны (1,60÷1,75), (3,2÷3,4) и (25÷28°) характеризуют геометрические размеры полостей, выполненных на рабочем участке электрода.

Увеличение размеров полости (при rсф>1,75r, hк>3,4r и α>28°), так же как и снижение n меньше 2, приводит, с одной стороны, к увеличению плотности тока в приэлектродном и ограниченном полостью объеме шлака, но с другой, к быстрому утонению стенок рабочего участка вследствие процессов электроэрозии, что нарушает геометрические размеры рабочего участка электрода и приводит к его разрушению. Уменьшение размеров полости (при rсф<1,6r, hк<3,2r и α<25°), так же как и увеличение толщины стенок рабочего участка электрода (при n больше 2,3) повышает ресурс его работы, но снижает плотность тока в шлаке.

Высота рабочего участка определяется из соотношения Н=D/k. Коэффициент k, определенный экспериментально исходя из условия достижения величины плотности тока в шлаке, при которой в нем обеспечивается наибольшее тепловыделение и стабильный электрошлаковый процесс, находится в пределах 2,1÷2,7 и регламентирует минимальную и максимальную допустимую высоту рабочего участка. При величине k более 2,7 малое заглубление электрода в шлак может привести к потере контакта между рабочим участком электрода и шлаком, дугообразованию и стать причиной вскипания шлака, что нарушит стабильность электрошлакового процесса. При величине k менее 2,1 увеличивается площадь контакта рабочего участка со шлаком, что снижает плотность тока в нем.

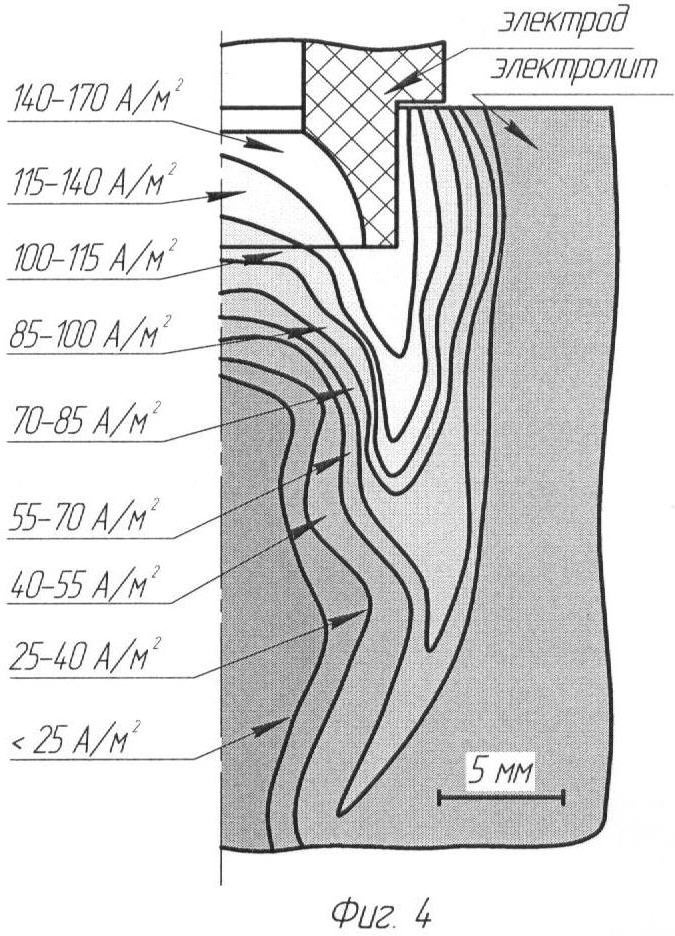

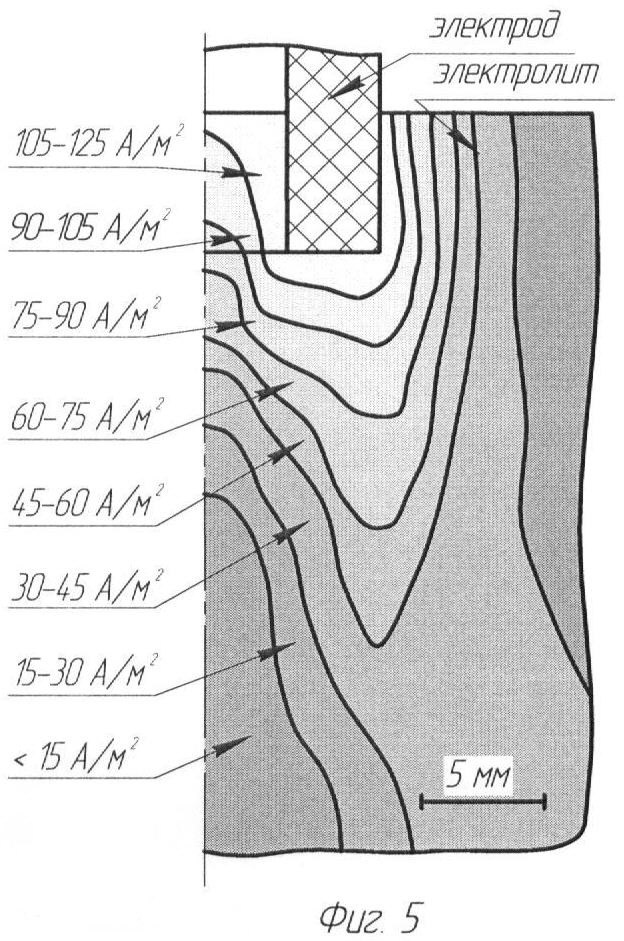

Анализ распределения плотности тока в шлаке, выполненный с помощью методов физического моделирования, показал, что применение электрода с рабочим участком со сферической полостью повышает плотность тока в модельной среде, находящейся внутри сферической полости, до величины 115-170 А/м2 по сравнению с плотностью тока (90-125 А/м2), наблюдаемой при использовании электрода с рабочим участком с цилиндрической полостью (фиг.4, 5). Выбор формы полости осуществляется исходя из величины диаметра осевого канала неплавящегося электрода: при d менее 7 мм с целью снижения трудоемкости изготовления неплавящегося электрода возможно выполнение полости в форме конуса, при d более 7 мм предпочтительнее выполнять полость в форме полусферы.

Технологическая универсальность и удобство обслуживания заявляемой конструкции достигается за счет возможности быстрой замены неплавящегося электрода, а также применения устройства в дуговых процессах в случае изготовления неплавящегося электрода из вольфрама, легированного в небольших количествах присадками иттрия или тория.

Сущность изобретения поясняется чертежами.

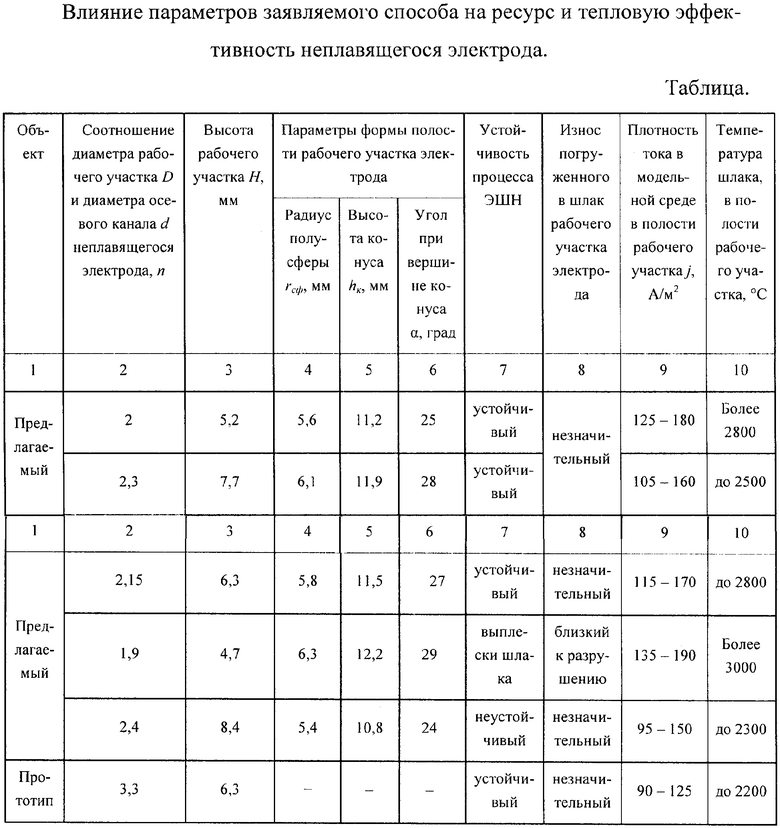

На фиг.1 изображено устройство для электрошлаковой наплавки.

На фиг.2 и 3 изображены рабочие участки неплавящегося электрода со сферической и конической полостью соответственно.

На фиг.4 и 5 изображено распределение плотности тока в модельной среде при использовании электродов с соотношением D/d=2,15 с рабочими участками со сферической полостью и без нее соответственно.

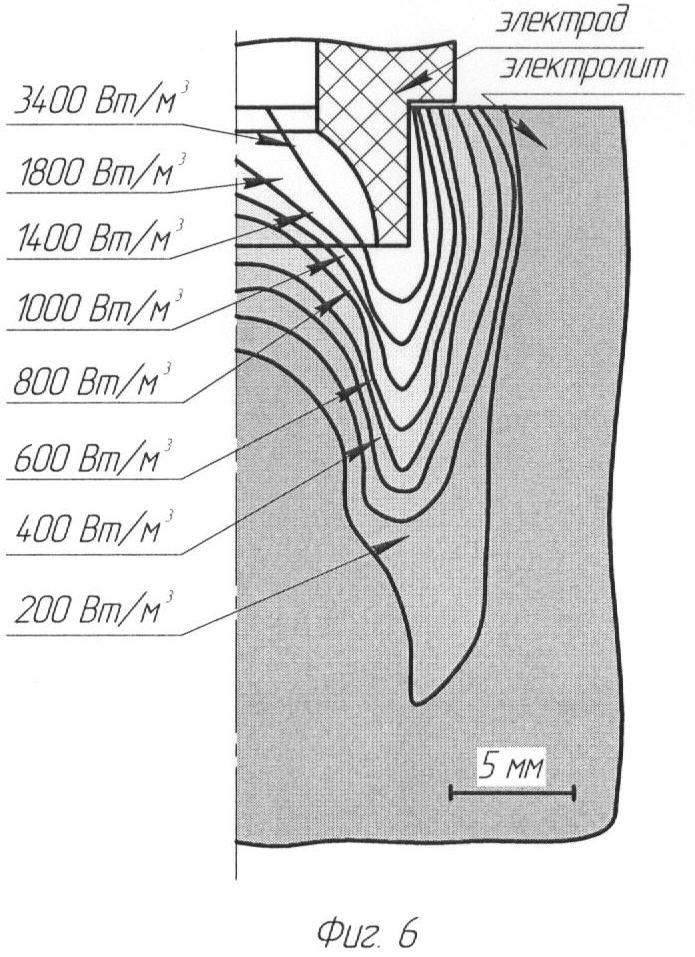

На фиг.6 изображено распределение объемных тепловых источников в модельной среде.

Устройство (фиг.1) состоит из полого неплавящегося электрода 1, закрепляемого в медном корпусе 2 водоохлаждаемого электрододержателя. В целях расширения технологической универсальности, а также для удобства обслуживания полый неплавящийся электрод выполнен сменным за счет расположенной в электрододержателе прижимной втулки 3, фиксируемой в корпусе посредством крышки 4, закрывающей верхнюю часть корпуса электрододержателя и имеющей с ним резьбовое соединение. Неплавящийся электрод имеет цилиндрический рабочий участок, диаметр которого D находится в соотношении n с диаметром осевого канала d, выбираемом из интервала 2,0÷2,3, а высота рабочего участка Н определяется из выражения Н=D/k, где k=(2,1÷2,7), а также с полостью в форме полусферы с радиусом rcф=(1,60÷1,75) (фиг.2) либо в форме конуса высотой hк=(3,2÷3,4) r и углом при вершине α=25÷28° (фиг.3).

В осевом канале прижимной втулки и неплавящегося электрода расположена диэлектрическая трубка 5, позволяющая в случае необходимости обеспечить электронейтральность присадочной проволоки для исключения зависимости скорости ее плавления от тока наплавки. Подвод тока к неплавящемуся электроду осуществляется через клемму 6, приваренную к корпусу электрододержателя. Крепление устройства к сварочному автомату осуществляется с помощью кронштейна 7.

Крышка корпуса электрододержателя имеет патрубки 8, служащие для подачи инертного газа в газораспределительную полость, образованную при сопряжении крышки с корпусом. Из полости поток газа проходит через ряд отверстий, выполненных в корпусе концентрично его осевому каналу. Инертный газ, подаваемый через эти отверстия, окружает полый неплавящийся электрод и обеспечивает защиту поверхности шлаковой ванны от атмосферного воздуха. В осевом отверстии крышки располагается штуцер 9 с диэлектрической втулкой 10, соединяющий устройство с механизмом подачи присадочной проволоки.

Охлаждение устройства осуществляется посредством медной трубки 11, охватывающей корпус по спирали и приваренной к нему. Необходимость интенсивного охлаждения устройства обусловлена значительной теплопередачей от неплавящегося электрода к корпусу, а также непосредственной близостью электрододержателя к поверхности шлаковой ванны, имеющей температуру более 2800°С.

Устройство работает следующим образом: в корпусе 2 электрододержателя устанавливают неплавящийся электрод 1, после чего устройство соединяют с механизмом подачи присадочной проволоки и подключают к источнику тока. Включают подвод охлаждающей жидкости и защитного газа. В предварительно наведенную шлаковую ванну погружают на величину Н рабочий участок неплавящегося электрода. Шлак заполняет полость на рабочем участке, и так как площадь его контакта с поверхностью электрода снижена за счет малой толщины стенки рабочего участка, ток, стекающий с электрода в шлак, достигает своей наибольшей плотности в ограниченном объеме полости (фиг.4). В результате шлак в полости рабочего участка и в околоэлектродной области нагревается до температуры более 2800°С, что позволяет более эффективно расходовать теплоту шлаковой ванны на нагрев и расплавление подаваемого через осевой канал присадочного материала. Распределение плотности объемных тепловых источников, характеризующее тепловыделение в шлаковой ванне, от действия устройства показано на фиг.6.

Пример

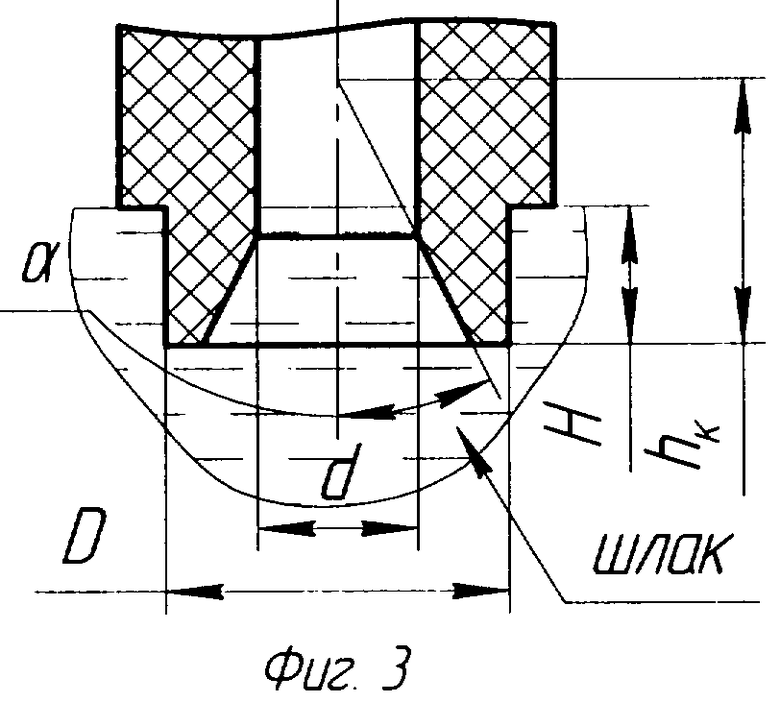

Практический пример применения конструкции реализован при электрошлаковой наплавке торцов цилиндрической формы в водоохлаждаемом кристаллизаторе. Осуществляли ЭШН цилиндрических заготовок диаметром 42 мм из стали 20 композиционной проволокой диаметром 4 мм, состоящей из никелевой оболочки с наполнителем из металлических порошков и проволок с разной температурой плавления. Геометрические размеры изготовленных из графита неплавящихся электродов со сферической и конической полостями на рабочем торце составляли: r=7 мм; D=15 мм; Н=6,3 мм; rсф=5,8 мм; hк=11,5 мм; α=27°.

ЭШН на флюсе АНФ-6 вели на постоянном токе прямой полярности. Величина тока, протекающего через неплавящийся электрод, составляла Iэ=250 А. После заливки шлака рабочий участок неплавящегося электрода с полостью на его торце погружали в шлак на глубину, равную Н=6,3 мм. При этом шлак заполнял полость, и так как его площадь контакта с поверхностью электрода снижалась, ток, стекающий с электрода в шлак, достигал своей предельной плотности в ограниченном сферой либо конусом объеме полости. В результате шлак у торца рабочего участка нагревался до температуры 2800°С, и выделяющегося тепла было достаточно для быстрого нагрева и расплавления композиционной проволоки.

Температуру шлака в околоэлектродной области контролировали вольфрам-молибденовыми и вольфрам-рениевыми термопарами (ВР 10/20) с записью результатов на многоканальном потенциометре КСП-4. Плотность тока j рассчитывали на основе измерения напряженности Е электрического поля модельной среды и ее известной электропроводности. Оценку тепловыделения в шлаке проводили на основании рассчитанного по формуле q=κЕ2, Вт/м3 (где κ - удельная электрическая проводимость среды) значения плотности объемных тепловых источников. Износ погруженного в шлак электрода измеряли по потере его массы после работы в течение одного часа в диапазоне токов 200-250 А. Для сравнения заявляемой конструкции с прототипом вольфрамовый электрод заменяли графитовым.

Сравнительные данные предлагаемого устройства для электрошлаковой наплавки в сравнении с прототипом приведены в таблице, из которой следует, что заявляемая конструкция устройства способствует при незначительном износе рабочего участка электрода повышению плотности тока в шлаке и его нагреву в полости рабочего участка электрода до температуры 2800°С.

Использование предлагаемого устройства для электрошлаковой наплавки дает в сравнении с известными устройствами для электрошлаковой наплавки следующий технический результат:

1. Обеспечение технологической универсальности устройства, заключающейся в возможности его применения в электрошлаковом и дуговом процессах.

2. Образование в объеме шлака, находящегося внутри полости электрода, источника тепла с повышенной плотностью тока, что позволяет увеличить расход тепла шлака на нагрев и расплавление присадочного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2397851C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1993 |

|

RU2069614C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ КРУПНОГАБАРИТНЫХ ТОРЦОВ | 2004 |

|

RU2271267C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ МАЛОГАБАРИТНЫХ ТОРЦОВ | 2002 |

|

RU2232669C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЖИДКИМ МЕТАЛЛОМ КОМПОЗИТНЫХ ВАЛКОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2286229C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2093329C1 |

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 2000 |

|

RU2190029C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ЭЛЕКТРОДАМИ | 2024 |

|

RU2837060C1 |

| Устройство для сварки плавлением | 1979 |

|

SU1107988A1 |

Изобретение относится к конструкции неплавящегося электрода для электрошлаковой наплавки или электрошлакового переплава. Полый неплавящийся электрод закреплен в водоохлаждаемом электрододержателе с каналами для подачи инертного газа, расположенными концентрично осевому каналу электрододержателя и неплавящегося электрода. Электрод имеет цилиндрический рабочий участок с соотношением его диаметра D и диаметра осевого канала d, выбираемым из интервала 2,0-2,3, и высотой, вычисляемой в зависимости от диаметра D с учетом коэффициента, определяющего минимальную и максимальную допустимую высоту рабочего участка. Рабочий участок выполнен с полостью, расширяющейся по направлению к торцу погруженного в шлак электрода, для увеличения плотности тока в шлаке за счет уменьшения толщины стенки. В осевом канале электрода установлена диэлектрическая цилиндрическая трубка. Полость может быть выполнена в форме полусферы или в форме конуса. Устройство обладает технологической универсальностью и позволяет увеличить расход тепла на нагрев шлака и расплавление присадочного материала за счет снижения площади контакта рабочего участка электрода со шлаком и повышения плотности тока. 2 з.п. ф-лы, 1 табл., 6 ил.

1. Устройство для электрошлаковой наплавки, содержащее полый неплавящийся электрод, закрепляемый в водоохлаждаемом электрододержателе, имеющем каналы для подачи инертного газа, расположенные концентрично осевому каналу электрододержателя и неплавящегося электрода, отличающееся тем, что полый неплавящийся электрод имеет цилиндрический рабочий участок с соотношением его диаметра D и диаметра осевого канала d, выбираемым из интервала 2,0-2,3 и высотой, определяемой из соотношения H=D/k,

где Н - высота рабочего участка, мм;

D - диаметр рабочего участка, мм;

k - коэффициент, равный 2,1-2,7, определяющий минимальную и максимальную допустимую высоту рабочего участка;

при этом рабочий участок выполнен с полостью, расширяющейся по направлению к торцу погруженного в шлак электрода, для увеличения плотности тока в шлаке за счет уменьшения толщины стенки, а в осевом канале электрода установлена диэлектрическая цилиндрическая трубка.

2. Устройство по п.1, отличающееся тем, что расширяющаяся полость рабочего участка имеет форму полусферы с радиусом, описываемым уравнением rсф=(1,60÷1,75)r,

где rсф - радиус полусферы;

r - радиус осевого канала неплавящегося электрода.

3. Устройство по п.1, отличающееся тем, что расширяющаяся полость рабочего участка имеет форму конуса с углом при вершине α=25÷28° и высотой, описываемым уравнением hк=(3,2÷3,4)r,

где hк - высота конуса;

r - радиус осевого канала неплавящегося электрода.

| US 3076085 А, 29.01.1963 | |||

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ МАЛОГАБАРИТНЫХ ТОРЦОВ | 2002 |

|

RU2232669C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ КРУПНОГАБАРИТНЫХ ТОРЦОВ | 2004 |

|

RU2271267C1 |

| Устройство для электрошлаковой наплавки | 1968 |

|

SU266973A1 |

| Устройство для измерения электрической проводимости | 1987 |

|

SU1413508A1 |

Авторы

Даты

2009-12-20—Публикация

2008-01-09—Подача