Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности, а конкретно к области подготовки нефти, в том числе и тяжелой, остатков нефтеперерабатывающих и нефтехимических производств, угля, сланца, продуктов растительного происхождения и других углеводородных сред, твердых, жидких, газообразных, в дальнейшем сырье, для их дальнейшей углубленной переработки, и может быть использовано в производстве углеводородного топлива и нефтехимической продукции. Под подготовкой нефти, нефтяных остатков и другого сырья к переработке понимается не только удаление вредных примесей из сырья, но и, самое главное, увеличение количества светлых елевых продуктов выше их потенциального содержания в исходном сырье, что позволяет в дальнейшем существенно увеличить глубину переработки и рентабельность всего перерабатывающего производства. Под светлыми целевыми полупродуктами или фракциями понимаются фракции для дальнейшей переработки и получения легких целевых товарных продуктов с температурой конца кипения преимущественно до 360°С, содержащие топливные, т.е. наиболее дорогие газовые, бензиновые, керосиновые и дизельные фракции, а также полупродукты для нефтехимических производств. В дальнейшем - легкие целевые фракции или полупродукты, из которых при окончательной переработки получают легкие целевые товарные продукты (сжиженный газ, гостированные бензин, дизельное топливо, продукты нефтехимии и др.).

В настоящее время общей тенденцией нефтяной отрасли является уменьшение разведанных запасов легкой нефти, практически весь прирост запасов происходит за счет тяжелой вязкой сернистой нефти. Запасы качественного сырья на эксплуатируемых месторождениях уменьшаются, увеличивается доля добычи тяжелой нефти. Угли, сланцы и другие твердые углеводороды в широком промышленном масштабе не используются для производства моторного топлива и продуктов нефтехимии.

Потенциал качественного сырья реализован почти на 80%, сохраняя лишь перспективы небольших открытий. Так, например, в Татарстане уже длительное время подготовка запасов нефти осуществляется за счет мелких месторождений и нефти ухудшенного качества. Более 30% запасов представлено высоковязкой нефтью. В Пермской области структура запасов нефти в целом сложная из-за большой доли тяжелой нефти (58%). В Ульяновской области открыто 41 нефтяное месторождение, их общие разведанные запасы составляют 50 млн тонн, причем они представлены тяжелыми и высоковязкими нефтями. Аналогичная ситуация в Удмуртии и т.д. В целом по Урало-Поволжскому региону, как и в других регионах страны, придется все активней иметь дело с карбоновой нефтью и природными битумами. Преобладают запасы и добыча тяжелой нефти во всех странах Южной Америки, Мексике, Канаде, Африке, Китае и во многих странах различных континентов. Такую нефть даже транспортировать по трубопроводу приходиться с добавлением в нее достаточного количества дорогого растворителя.

Переработка тяжелой вязкой сернистой нефти весьма затруднительна, энергоемка и, как следствие, низкорентабельна или убыточна. Она содержит низкое количество "светлых" (топливных) фракций. На установках с классической схемой возможен отбор этих фракций по отношению к нефти не более 25-30%. Высокое содержание серы, хлоридов и смолистых веществ сокращает ресурс оборудования НПЗ. Например, свойства "тяжелой" Ульяновской нефти следующие: плотность - 930-980 кг/м3 (20-13 API), вязкость - 50-90 мПа·с, содержание серы - до 5% масс., хлористых солей до 2000 мг/л, смол и асфальтенов до 35% масс.

Снижение запасов легкой нефти традиционных месторождений повышает интерес к добыче и, соответственно, к переработке тяжелой нефти (Ратов А.Н., Немировская Г.Б. и др. Проблемы освоения нефтей Ульяновской области. "Химия и технология топлив и масел", №4, 1995 г.). Под тяжелой нефтью понимают, как правило, нефть плотностью более 900 кг/м3, с небольшим содержанием светлых фракций и высоким содержанием смолисто-асфальтеновых веществ и других вредных примесей. Эти особенности состава тяжелой нефти вызывают серьезные трудности как при добыче и транспортировании: высокие значения вязкости и температуры застывания, так и при ее переработке: значительное содержание различных примесей, смол. Транспортирование существенно осложняется из-за большой вязкости сырья, повышенного содержания смолисто-асфальтеновых веществ и парафина, а отложения на рабочих поверхностях оборудования являются причиной выхода его из строя. А соединения серы и металлов, особенно ванадия, а также хлористых солей, содержащиеся обычно в такой нефти, оказывают повышенное коррозионное воздействие на оборудование НПЗ. Кроме того, в тяжелой нефти содержание светлых целевых продуктов невелико, и без дополнительных процессов углубления переработка такой нефти нерентабельна.

Еще сложнее перерабатывать нефтяные остатки, т.е. остатки нефтеперерабатывающих и нефтехимических производств, например, кубовые остатки после атмосферной или вакуумной перегонки. Светлых продуктов в них практически нет, а вредных примесей еще больше, чем в исходном сырье.

Кроме того, в последнее время усиливается тенденция переработки продуктов растительного происхождения в бензин и дизельное топливо. Это принципиально неверная позиция, которая может привести к серьезным социальным и экологическим последствиям в масштабах всей планеты. Гораздо перспективнее приложить усилия к увеличению (до 100%) глубины переработки классического сырья для этих целей - нефти и нефтяных остатков, твердых и газообразных углеводородов, на что и направлена предлагаемая заявка на изобретение.

Вопрос углубления переработки - задача всей мировой нефтеперерабатывающей промышленности на ближайшую перспективу.

Таким образом, подготовка тяжелой нефти к переработке, к которой можно отнести не только удаление вредных примесей из сырья, но и увеличение количества светлых целевых фракций выше их потенциального содержания в исходном сырье, - процесс, определяющий рентабельность всего нефтеперерабатывающего производства.

Известны и широко применяются в промышленности такие способы подготовки исходного сырья, как дегазация, обезвоживание и обессоливание нефти, очистка от серы и других вредных примесей (Эрих В.Н., Расина М.Г., Рудин М.Г. "Химия и технология нефти и газа". Ленинград, "Химия", 1972. Скобло А.И., Трегубова И.А., Егоров Н.Н. "Процессы и аппараты нефтеперерабатывающей и нефтехимической промышленности". Москва, Государственное научно-техническое изд., 1962. Судо М.М. "Нефть и горючие газы в современном мире". Москва, Недра, 1984. Рабинович Г.П., Рябых П.М., Хохряков П.А./Под ред. Судакова Е.Н. «Расчеты основных процессов и аппаратов нефтепереработки». Справочник. Москва, «Химия», 1979. Дриацкая З.В., Мхчиян М.А., Жмыхова Н.М. и другие. «Нефти СССР. Том 4». Москва, «Химия», 1974. Левченко Д.Н., Бергштейн Н.В., Пинковский Я.И. Обессоливание нефти на нефтеперерабатывющих заводах: Обзорная информация. - М.: ЦНИИТЭНефтехим, 1973. Левченко Д.Н., Бергштейн Н.В., Николаева Н.М. Технология обессоливания нефтей на нефтеперерабатывющих предприятиях. - М.: Химия, 1985. Гершуни С.Ш. Модернизация электродегидраторов, пути повышения эффективности их использования: Обзорная информация. - М.: ЦНИИТЭНефтехим, 1986).

Однако с помощью этих способов производится только очистка сырья от вредных примесей, а фракционный состав сырья не изменяется, поэтому для рентабельной переработки тяжелого сырья (нефти, различных нефтяных остатков и др.) этих процессов явно недостаточно, необходимы такие процессы, которые позволяют при дальнейшей переработке получать повышенное количество светлых продуктов. Кроме того, до сих пор не существует способов очистки исходного, особенно тяжелого сырья, например тяжелой нефти или мазута, от серы и сернистых соединений. С помощью известного процесса гидроочистки очищают уже выделенные ранее бензин, керосин и дизельное топливо, но не тяжелой сырье.

Известен способ термического крекинга для углубленной переработки сырья (Бенсон С. Термохимическая кинетика, пер. с англ./Под ред. Н.С.Ениколопяна, М.: Мир, 1971 г. Красюков А.Ф. Нефтяной кокс. М.: Химия. 1966 г. Лукьянов П.И., Басистов А.Г. Пиролиз нефтяного сырья. М.: Гостоптехиздат. 1962 г. Дехтерман А.Ш. Переработка нефти по топливному варианту. М.: Химия, 1988 г.и др.). Сущность обычного термического крекинга заключается в том, что под воздействием температуры колебательные уровни молекул возбуждаются и при достижении критической энергии происходит разрыв связей и образование из одной, с большей вероятностью тяжелой молекулы, двух более легких и т.д. В продуктах термического крекинга много газов, непредельных углеводородов, что увеличивает требования к дальнейшему оборудованию при получении товарных продуктов - бензина, дизельного топлива и др. Плохое качество продуктов термического крекинга приводит к увеличению капитальных и текущих затрат. Поэтому в последнее время процессы термического крекинга, особенно по топливному варианту, применяются редко. Высокие температуры нагрева сырья (470-550°С и выше) и давления (до 7 МПа) также приводят к большим капитальным затратам, а коксование оборудования и небольшой межремонтный пробег оборудования - к увеличению эксплуатационных затрат и сложности управления процессом. Работа установок термического крекинга характеризуется небольшим временем межремонтного пробега, иногда не более 20 суток (Дехтерман А.Ш. Переработка нефти по топливному варианту. М.: Химия, 1988 г., с.51). Поэтому термический крекинг применяется в мировой практике не так широко, как каталитические процессы. Кроме того, с помощью термического крекинга невозможно достичь 100% глубины переработки, т.к. всегда будут оставаться тяжелые остатки типа кокса.

Известны способы переработки тяжелых нефтесодержащих фракций с использованием одновременно с термическим и волнового, в том числе и кавитационного, воздействия различной природы и широкого спектра частот, которые можно определить как способы термомеханического воздействия или крекинга.

Известен способ переработки путем последовательного извлечения фракций из углеводородного сырья с использованием электромагнитной энергии частотой 300 МГц-300 ГГц (US, патент 5055180, кл. С10G 1/00, 1991 г.).

В известном способе переработки мазута путем вакуумной ректификации с получением дистиллятных фракций на жидкую фазу кубового остатка воздействуют акустическими колебаниями частотой 0,1-200 кГц и мощностью 0,2-3 Вт/см2 при остаточном давлении 20-200 мм рт.ст. (см. авт. св. СССР 1377281, кл. С10G 7/06, 1988 г.).

Известен также способ крекинга нефтепродуктов с использованием ультразвукового спектра частот. Согласно этому способу сырье (нефтесодержащий продукт) и диспергирующее вещество подают в зону обработки, ультразвуковую обработку ведут с интенсивностью излучения 1-10 МВт/м2 в замкнутом циркуляционном контуре при статическом давлении в диапазоне от 0,2 до 5 МПа (см. патент РФ 2078116, С10G 15/00, 1995 г.).

Однако эти способы пока реализованы только в лабораторном варианте и в промышленности применения не нашли. Но даже в лабораторном варианте говорить о 100% увеличении выхода легких целевых фракций не приходиться, всегда остаются тяжелые остатки типа мазута, кокса и др. Кроме того, если при активации сырья прямым нагревом тепло непосредственно используется для возбуждения колебательных уровней молекул, а для активации тех же молекул волновым воздействием необходимо сначала тепло (энергию) потратить на создание волнового воздействия, а этот процесс имеет очень низкий к.п.д., то энергетические затраты при реализации данных способов довольно высоки. Но при правильной организации термомеханического крекинга при условии уменьшения и оптимизации энергетических затрат термомеханический крекинг имеет хорошую перспективу для углубленной переработки углеводородного сырья, т.к. процесс не лавинообразный (как в термическом крекинге), а управляемый, и тяжелое сырье не отравляет катализаторы ввиду их отсутствия.

Наиболее известными и широко применяемыми процессами глубокой переработки являются каталитические - каталитический крекинг, гидрокрекинг и др. (Суханов В.П. Каталитические процессы в нефтепереработке. М.: «Химия», 1973. Прокопюк С.Г., Масагутов P.M. Промышленные установки каталитического крекинга. М.: «Химия», 1974.) Сущность каталитического крекинга заключается в том, что разрыв связей происходит в присутствии катализатора, при высокой температуре (450-550°С и выше) и давлении (до 15 МПа), что приводят к серьезному увеличению капитальных затрат, при гидрокрекинге - в среде водорода. Каталитический крекинг и гидрокрекинг в различных вариантах (со стационарным катализатором, с кипящим слоем катализатора и т.д., с различными видами катализаторов) применяются в мировой практике достаточно широко, один из недостатков - очень высокая стоимость процесса (оборудования, катализаторов, процесса регенерации катализатора и т.д.). В процессах каталитического крекинга сырье, а при гидрокрекинге сырье и водород нагревают и направляют в реактор с катализатором, затем продукты реакции направляют в блок ректификации и приготовления товарных продуктов. Таким образом, сырье непосредственно контактирует с катализатором в реакторе, отсюда главный недостаток указанных процессов - отравление катализатора вредными примесями, содержащимися в сырье, и коксование поверхности катализатора тяжелыми продуктами реакции. Это приводит к тому, что для поддержания работоспособности перерабатывающего комплекса необходимо использовать процессы и оборудование для регенерации или замены отработанного катализатора, что, в конечном итоге, приводит к значительному усложнению и удорожанию оборудования процесса, текущих и капитальных затрат, усложнению ведения процесса. Кроме того, всегда остаются тяжелые остатки типа гудрона, кокса, т.е. говорить о 100% глубине переработки не приходиться.

Несмотря на то что в настоящее время каталитические процессы углубленной переработки наиболее широко распространены, однако даже они не могут предложить достаточно привлекательный технико-экономический баланс для многих нефтепереработчиков при переработке самых тяжелых видов сырья.

Здесь можно заметить, что с помощью каталитических технологий невозможно в принципе решить задачу 100% глубины переработки, т.к. тяжелые нефтяные остатки будут очень быстро приводить к коксованию активной поверхности любого катализатора.

Целью изобретения является увеличение выхода легких целевых полупродуктов или фракций (газовых, бензиновых, керосиновых и дизельных, а также фракций для нефтехимических производств) до 100% и, соответственно, увеличение глубины переработки до 100%, очистка сырья от серы и других вредных примесей, предотвращение коксования и отравления катализатора процесса сырьем и его примесями, снижение эксплуатационных и капитальных затрат, простота и надежность конструкции оборудования и управления и регулировки процессом, непрерывность процесса, улучшение качества получаемых фракций для их дальнейшей транспортировки и переработки, а также оптимальное и рациональное использование сырьевых ресурсов при их дальнейшей переработке и получении целевых товарных продуктов. Под светлыми целевыми продуктами понимаются фракции переработки с температурой кипения до 360°С, содержащие топливные, т.е. наиболее дорогие, газовые, бензиновые, керосиновые и дизельные фракции, а также полупродукты для нефтехимических производств.

Технический результат, на решение которого направлен предлагаемый способ, и поставленная цель достигаются такой организацией процесса подготовки, при которой сырье и катализатор не контактируют, вследствие чего катализатор не отравляется вредными примесями и не коксуется, что приводит к увеличению долговечности катализатора и отсутствию необходимости процессов регенерации. Для достижения высокой глубины переработки сырье подвергается процессу подготовки или обработки по данному способу многократно. Жидкое (например, нефть, нефтяные остатки и др.) исходное сырье нагревают или нагревают и подвергают термическому и/или термомеханическому крекингу и подают в реактор-смеситель без катализатора, молекулярный водород или легкие водородсодержащие среды, обогащенные водородом, например, попутный, природный газ, в том числе и газ, получаемый в процессе подготовки, пентановые фракции, ксилол, толуол, легкие погоны бензиновых фракций, в том числе и получаемые в процессе подготовки, и т.д., при необходимости (особенно, если водородсодержащее сырье - это жидкость и ее надо перевести в парогазовую фазу) подогревают отдельно от сырья, направляют при большем, чем давление в реакторе-смесителе давлении на стадию получения активного атомарного водорода в реактор с нагретым до необходимой температуры катализатором (ориентировочно 300-600°С и более), после которого активный водород направляют в реактор-смеситель в зону крекинга сырья на стадию интенсивного смешивания крекируемого сырья и активного водорода для проведения реакции, продукты реакции после реактора-смесителя направляют на стадию разделения, легкие целевые фракции реакции, преимущественно с температурой конца кипения до 360°С, направляют на стадию получения целевых товарных продуктов типа сжиженного газа, бензина, керосина, дизельного топлива, продуктов нефтехимии и др. на месте подготовки сырья по данному способу или транспортируют к удаленному месту получения легких товарных продуктов, тяжелый остаток после стадии разделения, преимущественно с температурой начала кипения 360°С, направляют для получения тяжелых товарных продуктов типа битума, кокса и др., или частично или полностью направляют на стадию очистки от вредных примесей, затем на повторную обработку по данному способу в начало процесса вместе с исходным сырьем или отдельно на следующую ступень обработки, твердое углеводородное сырье (например, уголь, сланец, продукты растительного происхождения и др.) направляют на стадию мелкодисперсного размельчения и вводят в исходное сырье и/или тяжелый остаток разделения перед его повторной обработкой, газообразные углеводороды также вводят в исходное сырье и/или остаток разделения перед его повторной обработкой, жидкие, твердые и газообразные углеводороды могут обрабатываться по данному способу одновременно, по отдельности или попарно, причем стадии крекинга, нагрева водорода или водородсодержащих сред и катализатора, получения активного атомарного водорода, смешивания крекируемого сырья с активным водородом и разделения на прореагировавшую легкую часть и тяжелый остаток могут быть совмещены в одном аппарате. Температура 360°С является в настоящее время граничной температурой между легкими и тяжелыми целевыми продуктами, однако со временем могут измениться госты и требования по фракционному составу на моторные топлива и продукты нефтехимии и граничная температура может измениться в какую-либо сторону. По данному способу изменившимся требованиям легко удовлетворить, изменив соответственно температуру процесса на стадии разделения.

Поставленная задача достигается тем, что непосредственно с нагретым катализатором контактирует газообразный молекулярный водород или легкие водородсодержащие фракции, обогащенные водородом, например попутный или природный газ, или газ процесса, метан, пропан - бутановые смеси, пентановые фракции, ксилол, толуол, легкие погоны бензиновых фракций, в том числе и фракции процесса, и т.д., используемые для получения активного атомарного водорода, который затем вступает в реакцию с нагретым до определенной температуры сырьем. Водородсодержащие фракции и катализатор надо нагревать, т.к. реакция отсоединения атомов водорода эндотермична и требует затрат энергии. Молекулярный водород или легкие водородсодержащие продукты не содержат асфальтенов, карбенов, смолообразных и коксообразных веществ и др., а также вредных примесей, и их взаимодействие с катализатором не приводит к его коксованию и отравлению. Процесс образования атомарного водорода надо проводить в таких режимах, чтобы при отсоединении атома водорода образовывался углеводородный радикал, а не чистый углерод. Тяжелое сырье не вступает в непосредственный контакт с катализатором, не происходит его отравление и коксование, отпадает необходимость регенерации катализатора, процесс упрощается и становится более надежным, стоимость процесса и оборудования значительно уменьшается, т.е. происходит снижение капитальных и эксплуатационных затрат, глубина переработки может быть увеличена до 100%. При этом происходит экономия сырья при выработке необходимого количества целевых товарных продуктов, другими словами, оптимальное и рациональное использование сырьевых ресурсов при их дальнейшей переработке при реализации данного способа.

Сырье нагревают отдельно от водорода или водородсодержащих продуктов, причем нагревают до такой температуры, при которой в некоторой степени осуществим термический или термомеханический крекинг сырья.

Термический крекинг для тяжелой нефти имеет особенности: температура начала разложения составляет 238°С при остаточном давлении 0,25 кПа (Соскинд Д.М., Ратов А.Н. Малотоннажный комплекс для переработки нефтей Ульяновской области с попутным извлечением ванадия. "Химия и технология топлив и масел", №1, 1996 г.). Начиная с 410-420°С и более, термический крекинг идет с высокой скоростью, т.е. в промышленном масштабе. Температура нагревания сырья выбирается из требований к получаемым конечным продуктам. Чем выше температура, тем больше образуется газов и непредельных углеводородов, чем меньше температура процесса, тем больше изомеров и ароматических соединений, но при этом для достижения большей глубины превращения сырья необходима более многократная его обработка.

При термомеханическом крекинге сырье нагревают термическим, т.е. самым экономичным в данном случае способом до определенной температуры, которая ниже температуры начала лавинообразного неуправляемого термического крекинга, т.е. нагревают так, чтобы неуправляемый термический крекинг еще не начался. Нагрев можно осуществлять в огневой или электрической печи или печи другого типа, а также в теплообменниках различной конструкции, в которых сырье нагревается теплоносителем Нагретое (например, теплоносителем) до подкритичной температуры сырье (колебательные уровни молекул уже возбуждены, но еще не происходит лавинообразного разрыва связей молекул вследствие этого возбуждения) направляют в блок обработки, в котором сырье подвергается механическому (например, кавитационному) и волновому воздействиям различной природы (звуковой, ультразвуковой, кавитационной, электромагнитной, световой, радиационной и т.д.) и широкого спектра резонансных частот.

Обработанное с помощью термического или термомеханического воздействия сырье направляют в реактор-смеситель на стадию интенсивного смешивания с активным атомарным водородом, причем термическое или термомеханическое воздействие может быть конструктивно реализовано в реакторе-смесителе, т.е. стадии крекинга сырья и смешивания его с атомарным водородом могут быть совмещены в одном аппарате. Продукты реакции после реактора-смесителя направляют на стадию разделения на легкие целевые фракции реакции, преимущественно с температурой конца кипения до 360°С, и тяжелый остаток разделения.

При разрыве связей в молекулах углеводородного сырья, с большей вероятностью многоатомных, образуются более маленькие молекулы, т.е. более легкокипящие продукты, но при этом обладающие открытыми ненасыщенными связями, т.е. продукты плохого качества. В дальнейшем это может привести либо к образованию нестабильных продуктов реакции, либо к процессам конденсации, т.е. к образованию тяжелых молекул. Вторичное образование тяжелых молекул приводит к уменьшению ожидаемой глубины переработки. Нестабильные продукты реакции с открытыми связями в дальнейшем, при получении товарных продуктов или транспортировке, при контакте с воздухом могут присоединять, например, кислород, что ведет к образованию смол. Повышенное содержание смол в топливе приводит к усиленному образованию нагара в двигателях и преждевременной их поломке. Поэтому открытые связи необходимо закрыть, т.е. насытить какими-либо элементами, для данной тематики - получения светлых целевых топливных компонентов (бензиновых, керосиновых, дизельных фракций), а также компонентов для дальнейшего получения продуктов нефтехимии необходимо насытить связи атомами водорода, т.к. молекулярный водород не очень химически активен, да и к одной открытой связи невозможно присоединить молекулу водорода. При этом качество получаемых фракций значительно улучшается. Вместо непредельных углеводородов получаются насыщенные изомеры с большим октановым числом и ароматические углеводороды как хорошее сырье для получения продуктов нефтехимии.

Атомарный водород значительно активнее молекулярного. Так, атомарный водород уже при обычных условиях соединяется с серой, фосфором, мышьяком и т.д., восстанавливает оксиды многих металлов, вытесняет некоторые металлы (Сr, Pb, Ag и др.) из их солей и вступает в другие химические реакции, на которые при тех же условиях не способен обычный молекулярный водород. При химических взаимодействиях с участием обычного водорода молекула его должна распадаться на атомы. Но сама реакция такого распада (диссоциация на атомы) сильно эндотермична. Энергия, затрачиваемая на диссоциацию одной молекулы водорода на два атома, составляет 435 кДж (килоджоулей). Очевидно, что затрачиваемая на эту реакцию энергия (энергия диссоциации) должна быть восполнена энергией, выделяющейся при взаимодействии атомов водорода с введенным в реакцию веществом. Следовательно, можно ожидать, что реакции водорода, при которых выделяется менее 435 кДж/моль, не будет протекать самопроизвольно. В случае взаимодействия веществ с атомарным водородом такой затраты энергии на диссоциацию уже не требуется. Поэтому здесь и возможен значительно более широкий круг реакций. Большое количество энергии, выделяющейся при образовании молекулы водорода, объясняет ее устойчивость при обычных условиях. Заметная термическая диссоциация водорода начинается примерно с 2000°С и эффективно происходит при достижении температуры 5000°С. Естественно, что для насыщения ненасыщенных связей, образовавшихся при крекинге непредельных углеводородов, применять термическую диссоциацию для образования атомарного водорода невозможно - требуются слишком высокие температуры. Кроме высоких температур есть много других способов получения активного атомарного водорода. Скорость реакций образования атомарного водорода из молекулярного и легких водородсодержащих сред возрастает при использовании катализаторов (металлы платиновой группы, оксиды переходных или тяжелых металлов), методов возбуждения с помощью волнового воздействия широким спектром частот различной природы и интенсивности (свет, электрический разряд, электрическая дуга и др.), а также с помощью химических реакций. В атомарном виде водород реагирует практически с любыми элементами и молекулами, кроме благородных газов (Некрасов Б.В. Основы общей химии. М., 1973 г.). Поэтому он реагирует и с углеводородными молекулами, а не только с радикалами. Т.е. процесс подготовки углеводородного сырья для дальнейшей углубленной переработки можно проводить без проведения крекинга сырья, однако этот процесс еще плохо изучен, но имеет широкие перспективы, т.к. может проходить при более низких температурах и энергетических затратах, чем при реализации термического и/или термомеханического крекинга.

Получение атомарного водорода с помощью методов волнового возбуждения и химических реакций в промышленных условиях нефтеперерабатывающего комплекса пока представляется не самым эффективным способом, хотя при дальнейшем развитии и оптимизации таких процессов имеет хорошую перспективу.

Наиболее реальных результатов в промышленных условиях можно добиться с помощью применения катализаторов. Для этого газообразный молекулярный водород, водородсодержащие среды и/или реактор с катализатором нагревают до температуры 300-600°С и более. При этом, при взаимодействии водорода и водородсодержащих сред с молибденовыми, кобальтовыми, цинковые, ванадиевыми, никелевыми и другими катализаторами, например на основе окиси алюминия, или катализаторами другого типа образуется атомарный водород, который эффективно насыщает открытые связи легких радикалов, полученных в результате реакции крекинга углеводородного сырья, в результате чего образуются насыщенные легкие целевые фракции хорошего качества. Легкие радикалы, получаемые при отсоединении активного атомарного водорода от используемых водородсодержащих сред, также присоединяются к легким радикалам крекинга сырья, насыщают их открытые связи и образуют целевые фракции. Если же они (или атомарный водород) присоединяются к тяжелым радикалам крекинга сырья, то после стадии разделения тяжелый остаток реакций направляется либо частично или полностью на повторную обработку по данному способу, либо частично или полностью на получение тяжелых товарных продуктов типа кокса, битума и др. (в зависимости от поставленной задачи). Однако легких радикалов при крекинге сырья образуется значительно больше, чем тяжелых, т.к. с наибольшей вероятностью длинная молекула сырья разрывается примерно в середине, и с гораздо меньшей вероятностью на очень маленький и очень большой радикал. Об этом свидетельствуют, например, процессы термического крекинга, в результате которых из тяжелого сырья получаются более легкие фракции в большем количестве, чем тяжелые. Поэтому на повторную обработку направляется значительно меньшее количество остатка разделения, чем сырья. При этом остаток разделения может направляться на повторную обработку в начало процесса вместе с исходным сырьем или отдельно на дополнительный блок обработки по данному способу. Остаток разделения может нагреваться совместно с сырьем или отдельно, в отдельном змеевике печи или в отдельном нагревателе (печи). В последнем случае температура остатка может быть гораздо выше температуры сырья, и термический или термомеханический крекинг сырья производится за счет взаимодействия, например прямого смешивания, с нагретым тяжелым остатком разделения. Если исходное сырье недостаточно очищено, например, от механических примесей, то в тяжелом остатке разделения их концентрация значительно возрастает и перед повторной обработкой остатка необходимо произвести его очистку. При многократной повторной обработке тяжелого остатка разделения исходное сырье будет переработано в легкие целевые продукты с эффективностью до 100%.

Нагревать водородсодержащие среды и реактор с катализатором для получения атомарного водорода можно с помощью отдельных нагревателей различного типа, но наиболее экономично использовать для этого тепло нагретого сырья или остатка разделения. Температура сырья для проведения реакции термического и/или термомеханического крекинга обычно превышает 400°С и лежит в диапазоне температур применения катализаторов для диссоциации водорода. Для этой цели используются широко известные теплообменные устройства различного типа и конструкции.

Кроме увеличения глубины переработки при реализации предлагаемого способа происходит очистка исходного сырья от серы и других примесей. Энергии связей углерод-гетероатом (углерод-сера, углерод-азот и др.) ниже, чем связей углерод-углерод и углерод-водород (Т.В.Бухаркина, И.Г.Дигуров. Химия природных энергоносителей и углеродных материалов. М., 1998). Поэтому, например, атомы серы, очистка исходного сырья от которых проблематична, с большей вероятностью отсоединяются от молекулы углеводорода при крекинге, и при реализации данного способа образуют сероводород. Сероводород легко выделяется в газообразном виде и утилизируется с получением атомарной серы или других серусодержащих товарных продуктов.

Легкие целевые фракции реакции после стадии разделения, преимущественно с температурой конца кипения до 360°С, которые находятся в основном в парогазовом и капельном виде, содержат газовые, бензиновые, керосиновые и дизельные фракции, а также фракции для получения продуктов нефтехимии. Газовые фракции очищают, например, от сероводорода, затем направляют для получения товарных продуктов, например сжиженного газа, или используют как топливо для собственных нужд на месте. Кроме того, газовая часть разделения является обтащенным водородом легким продуктом, и частично или полностью может использоваться на стадии получения атомарного водорода совместно с молекулярным водородом или легкими водородсодержащими фракциями, обогащенными водородом, поступающими извне процесса. На эти же цели может использоваться и наиболее легкая часть получаемых бензиновых фракций, получаемых в процессе подготовки сырья по данному способу. Это приводит к частичной экономии молекулярного водорода и водородсодержащих фракций, поступающих извне процесса. Остальные целевые фракции направляют на стадию получения целевых товарных продуктов типа бензина, керосина, дизельного топлива, продуктов нефтехимии и др. на месте подготовки сырья по данному способу или, после охлаждения и конденсации, транспортируют к удаленному месту получения легких товарных продуктов.

Предлагаемый способ можно использовать и для подготовки к дальнейшей углубленной переработке твердых и газообразных углеводородов.

Твердое углеводородное сырье (например, уголь, сланец, продукты растительного происхождения и др.) предварительно размельчают в мелкодисперсный порошок и вводят в жидкое исходное сырье и/или в остаток разделения перед его повторной обработкой по данному способу.

Для твердых углеводородов жидкое сырье или остаток в данном случае является тепло и массоносителем. При этом под воздействием температур и в присутствии активного атомарного водорода образуются углеводородные молекулы различных размеров. Легкие углеводороды будут выделяться на стадии разделения и использоваться для получения легких целевых товарных продуктов, тяжелые будут возвращаться на повторную обработку и при многократной переработке по данному способу твердое углеводородное сырье с эффективностью до 100% будет переработано в целевые фракции и продукты. Перспективы такого подхода к подготовке твердых углеводородов очевидны, т.к. запасы, например, угля превышают запасы нефти в сотни раз, однако для производства топливных продуктов используют нефть, т.к. нет пока удовлетворительных технологий переработки угля для этих целей. Т.к. в твердом углеводородном сырье присутствуют вредные примеси, в основном неорганические, остаток разделения необходимо очищать от них перед повторной обработкой.

Ситуация с переработкой газообразных углеводородов гораздо лучше, однако и здесь все проблемы не решены. Например, при добыче нефти сжигается огромное количество попутного газа, при этом наносится огромный вред окружающей среде и уничтожается ценное углеводородное сырье. Данный способ позволяет эффективно использовать такие углеводороды, подмешивая их в исходное жидкое сырье и/или тяжелый остаток разделения при его повторной обработке по данному способу (аналогично подготовке твердого углеводородного сырья в виде мелкодисперсного порошка для дальнейшей углубленной переработке), или использовать в качестве водородсодержащих продуктов при получении атомарного водорода. Такие недорогие комплексы можно использовать на месте добычи нефти для улучшения качества и стоимости сырья перед его транспортировкой.

Кроме того, газообразные углеводороды можно использовать как самостоятельное исходное сырье для подготовки к дальнейшей переработке аналогично жидкому исходному сырью. В этом случае газообразные углеводороды могут быть использованы в качестве тепло- и массоносителя при переработке твердых углеводородов в виде мелкодисперсных порошков.

В зависимости от поставленной задачи по данному способу можно обрабатывать жидкое, твердое, газообразное сырье одновременно, или попарно, или отдельно жидкие или газообразные углеводороды.

Реализовать предлагаемый процесс подготовки сырья к дальнейшей глубокой переработке легко можно как в промышленных, так и в лабораторных и стендовых условиях. В качестве исходного сырья использовалась нефть месторождения Вишенское Ульяновской области (Ратов А.Н., Немировская Г.Б. и др. Проблемы освоения нефтей Ульяновской области. "Химия и технология топлив и масел", №4, 1995 г.), а также тяжелая нефть других месторождений и нефтяные остатки.

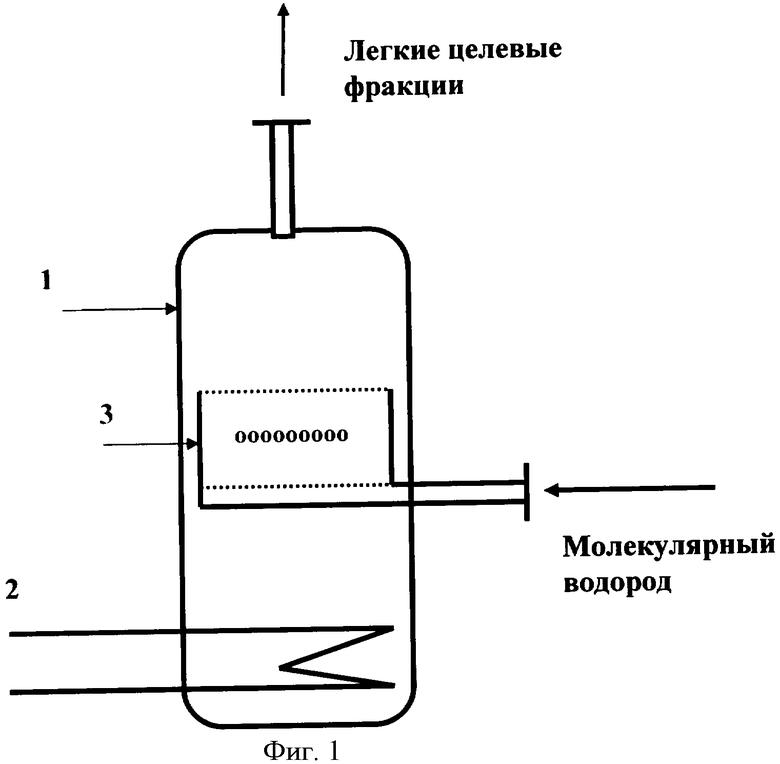

В лабораторных условиях исходное сырье нагревают под давлением в цилиндрическом емкостном аппарате (реакторе-смесителе) диаметром 96 миллиметров и высотой 400 миллиметров, аппарат теплоизолирован. В нижней части его корпуса расположен встроенный электрический нагреватель. Принципиальная схема реактора показана на фиг.1, на которой обозначено: 1 - реактор-смеситель; 2 - электронагреватель; 3 - реактор с катализатором для получения атомарного водорода. Исходное сырье заливалось в реактор-смеситель 1 и нагревалось электронагревателем 2. В данных опытах для достижения стадии крекинга температура сырья была преимущественно до 430-470°С, хотя некоторые тяжелые среды типа гудрона приходилось нагревать и выше указанной температуры, давление до 1 МПа. Молекулярный водород из баллона подают (при большем давлении, чем давление в реакторе-смесителе, чтобы сырье не попадало в реактор с катализатором) в реактор 3 с засыпанным в него никелевым, молибденовым или платиновым катализатором (в виде гранул диаметром 1-3 миллиметра). Водород и реактор с катализатором нагреваются в данном варианте до необходимой температуры за счет тепла нагретого сырья. Реактор с катализатором устроен в виде плоского цилиндра (диаметром 85 миллиметров и высотой 75 миллиметров), в который засыпан катализатор установленного горизонтально в поперечном сечении реактора-смесителя, с подводящим водород патрубком-коллектором для распределения водорода по поперечному сечению реактора и распределенными по всей верхней плоскости реактора отверстиями диаметром 0,1 миллиметра для распределения получаемого атомарного водорода по поперечному сечению реактора-смесителя. Конструкция реактора с катализатором может быть двусторонняя, шарообразная и т.д., принципиального значения это не имеет. Образующийся в реакторе с катализатором атомарный водород распределяется по всему сечению реактора-смесителя и поступает непосредственно в зону крекинга исходного сырья, где происходит реакция насыщения открытых связей радикалов. Легкие фракции реакции отводятся через верхний патрубок с вентилем из реактора-смесителя, охлаждаются и анализируются. Тяжелый остаток разделения остается в реакторе-смесителе и по окончании эксперимента также анализируется. Реактор-смеситель оснащен термопарами для измерения температуры и манометром для измерения давления. В этом варианте стадии крекинга сырья, нагрева водорода или водородсодержащих сред и катализатора, получения активного атомарного водорода, смешивания крекируемого сырья с активным водородом и разделения на прореагировавшую легкую часть и тяжелый остаток совмещены в одном аппарате. Некоторые результаты, полученные на лабораторной установке, приведены в таблице 1. Глубина переработки достигает 87%, а содержание серы уменьшилось почти в 10 раз. При добавке в нефть реактора-смесителя 5% размельченного до размеров 0,05-2 микрометра сланца выход светлых целевых фракций увеличился до 89%, т.е. часть твердых углеводородов была переработана в легкие жидкие углеводороды. При многократной обработке выход целевых фракций увеличится практически до 100%. Для достижения практически тех же результатов по данному способу вместо водорода можно использовать пропан-бутановую смесь из баллона и другие легкие, обогащенные водородом продукты или фракции. Такой подход не является прообразом промышленного процесса, но позволяет легко продемонстрировать конкретную реализацию предлагаемого способа.

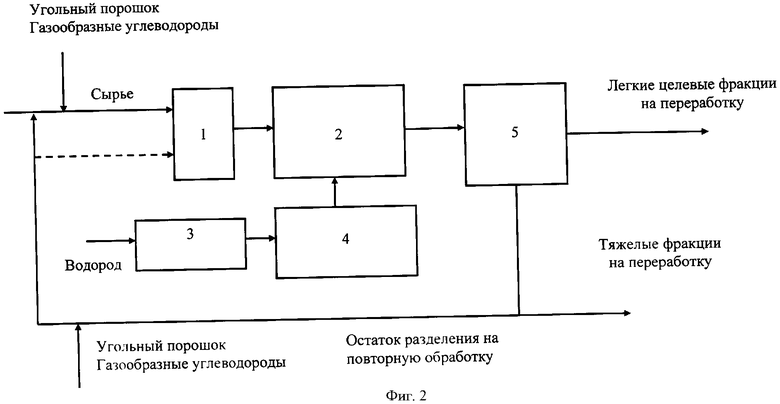

В условиях, максимально приближенных к промышленным, предлагаемый способ реализован на пилотной установке производительностью до 30 кг/ч. На фиг.2 приведена постадийная схема подготовки сырья для дальнейшей углубленной переработки по данному способу. На фиг.2 обозначено: 1 - стадия нагрева и крекинга сырья (печь, нагреватель, устройства термомеханической обработки различного типа); 2 - стадия смешивания сырья и активного атомарного водорода (реактор-смеситель без катализатора); 3 - стадия нагрева водорода или легких водородсодержащих фракций; 4 - стадия получения активного атомарного водорода (нагретый реактор с катализатором); 5 - стадия разделения сырья на легкие нелевые фракции и тяжелый остаток. Сырье насосом подается в змеевик электрического нагревателя 1 (аналог промышленной печи), затем нагретое сырье подается в реактор-смеситель 2. Водород из баллона нагревают (стадия 3), пропускают через нагретый реактор с катализатором 4, и также подают в реактор-смеситель (стадия 2), прореагировавшую смесь направляют на стадию разделения 5, например, диспергируют с понижением давления в емкостной аппарат. В этом варианте стадия 2 (реактор-смеситель) и стадия 5 (разделитель) могут быть совмещены в одном аппарате. Одновременно с диспергированием или перед ним с целью инициирования крекинга поток продуктов целесообразно подвергать последовательно или одновременно кавитационному, звуковому, ультразвуковому воздействию, создаваемому за счет движения потока, причем смесь углеводородов может подвергаться указанному воздействию многократно, а активный водород подают в устройства кавитационного, звукового, ультразвуковому воздействия. Для кавитационной обработки нефти и наложения на нее акустического воздействия используют также и специальные устройства, действие которых основано на гидродинамических эффектах движения среды с большой скоростью по каналам с препятствиями различной формы и различной кривизны. Тяжелый остаток разделения может смешиваться с сырьем перед повторной обработкой и нагреваться совместно или нагреваться отдельно (на фиг.2 обозначено пунктиром) от сырья в том же или отдельном нагревателе. В этом случае его можно нагреть до больших температур, чем сырье, т.к. в тяжелом остатке значительно меньше легких фракций, чем в сырье. В этом случае стадию крекинга сырья можно осуществить за счет взаимодействия его с нагретым до высокой температуры остатком разделения, например прямым смешиванием и дальнейшим совместным движением с большими скоростями по каналам с препятствиями различной формы и кривизны. Кроме того, водород или водородсодержащие фракции и реактор с катализатором для получения атомарного водорода можно нагревать за счет температуры сырья и остатка разделения, поэтому стадии крекинга сырья, нагрева водорода или водородсодержащих сред и катализатора, получения активного атомарного водорода, смешивания крекируемого сырья с активным водородом и разделения на прореагировавшую легкую часть и непрореагировавший тяжелый остаток могут быть совмещены в одном аппарате.

Легкую часть разделения с температурой кипения преимущественно до 360°С после стадии разделения можно сразу направить далее на переработку на блок ректификации и, далее, на блок получения товарных продуктов (бензина, дизельного топлива, продуктов нефтехимии и т.д.), т.е. для получения товарных продуктов на месте, или охладить и отправить к месту дальнейшей переработки. Тяжелая часть разделения служит сырьем для получения тяжелых товарных продуктов - битума, битумных эмульсий, кокса и т.д., т.е. также направляется в блок приготовления товарных продуктов. Большей глубины переработки и более лучших результатов можно добиться, если тяжелый остаток разделения продуктов реакции или его часть (если есть потребность в тяжелых товарных продуктах типа битума, битумных эмульсий и т.д.), преимущественно с температурой начала кипения выше 360°С, после стадии разделения направить на повторную обработку для увеличения глубины переработки в начало процесса вместе с сырьем (см. фиг.2) или отдельно на следующую ступень обработки. Процесс непрерывный. Некоторые результаты, полученные на стендовой установке по реализации предлагаемого способа, приведены в таблице 2. Глубина переработки достигает 96%. С учетом образующихся несконденсированных газов можно уверенно говорить о 100% глубине переработки сырья с помощью данного способа.

Таким образом, технический результат - увеличение выхода легких целевых полупродуктов или фракций (газовых, бензиновых, керосиновых и дизельных, а также фракций для нефтехимических производств) до 100% и, соответственно, увеличение глубины переработки до 100%, улучшение качества получаемых фракций для их дальнейшей транспортировки и переработки с одновременным снижением эксплуатационных и капитальных затрат - достигается такой организацией процесса подготовки, при которой сырье и катализатор не контактируют, вследствие чего катализатор не отравляется вредными примесями и не коксуется, что приводит к увеличению долговечности катализатора и отсутствию необходимости процессов регенерации, причем углубление переработки до 100% можно достичь по данному способу за счет повторной, возможно многократной, обработки тяжелой части разделения продуктов реакции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ПОДГОТОВКИ И ГЛУБОКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2387697C1 |

| УСТАНОВКА ГЛУБОКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДОВ | 2013 |

|

RU2537551C1 |

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2007 |

|

RU2359992C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2015 |

|

RU2598074C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ТЕРМОГЕНЕТИЧЕСКОЙ ГИДРОКОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2429275C1 |

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2007 |

|

RU2363721C1 |

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ ДЛЯ ДАЛЬНЕЙШЕЙ ПЕРЕРАБОТКИ | 2003 |

|

RU2261263C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДОВ | 2006 |

|

RU2312127C1 |

| Установка термического крекинга тяжелых нефтяных остатков | 2020 |

|

RU2768668C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2655382C2 |

Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности. Изобретение касается способа подготовки углеводородного сырья для дальнейшей углубленной переработки, включающего нагрев сырья и водорода, подачу их в реакционную камеру, отличающегося тем, что жидкое (например, нефть, нефтяные остатки) исходное сырье нагревают или нагревают и подвергают термическому и/или термомеханическому крекингу и подают в реактор-смеситель без катализатора, молекулярный водород или легкие водородсодержащие среды, обогащенные водородом, в частности газ и легкие погоны бензиновых фракций, получаемые в процессе подготовки, при необходимости подогревают отдельно от сырья, направляют при большем давлении, чем давление в реакторе-смесителе, на стадию получения активного атомарного водорода в реактор с нагретым до необходимой температуры катализатором, после которого активный водород направляют в реактор-смеситель в зону крекинга сырья на стадию интенсивного смешивания крекируемого сырья и активного водорода для проведения реакции, продукты реакции после реактора-смесителя направляют на стадию разделения, легкие целевые фракции реакции, преимущественно с температурой конца кипения до 360°С, направляют на стадию получения легких целевых товарных продуктов (сжиженного газа, бензина, керосина, дизельного топлива), тяжелый остаток после стадии разделения, преимущественно с температурой начала кипения 360°С, частично или полностью направляют для получения тяжелых товарных продуктов (битума, кокса) и/или частично или полностью направляют на повторную обработку по данному способу в начало процесса на смешение с исходным сырьем или отдельно на стадию нагрева и крекинга сырья, твердые углеводороды (например, уголь, сланец, продукты растительного происхождения) направляют на стадию мелкодисперсного размельчения и вводят в исходное сырье и/или в тяжелый остаток разделения перед его смешением с исходным сырьем или перед подачей на стадию нагрева и крекинга сырья, газообразные углеводороды также вводят в исходное сырье и/или в тяжелый остаток разделения перед его смешением с исходным сырьем или перед подачей на стадию нагрева и крекинга сырья, причем стадии крекинга, нагрева водорода или водородсодержащих сред и катализатора, получения активного атомарного водорода, смешения крекируемого сырья с активным водородом и разделения на легкую часть и тяжелый остаток могут быть совмещены в одном аппарате. Технический результат - увеличение выхода легких целевых продуктов до 100%. 4 з.п. ф-лы, 2 табл., 2 ил.

1. Способ подготовки углеводородного сырья для дальнейшей углубленной переработки, включающий нагрев сырья и водорода, подачу их в реакционную камеру, отличающийся тем, что жидкое (например, нефть, нефтяные остатки) исходное сырье нагревают или нагревают и подвергают термическому и/или термомеханическому крекингу и подают в реактор-смеситель без катализатора, молекулярный водород или легкие водородсодержащие среды, обогащенные водородом, в частности газ и легкие погоны бензиновых фракций, получаемые в процессе подготовки, при необходимости подогревают отдельно от сырья, направляют при большем давлении, чем давление в реакторе-смесителе, на стадию получения активного атомарного водорода в реактор с нагретым до необходимой температуры катализатором, после которого активный водород направляют в реактор-смеситель в зону крекинга сырья на стадию интенсивного смешивания крекируемого сырья и активного водорода для проведения реакции, продукты реакции после реактора-смесителя направляют на стадию разделения, легкие целевые фракции реакции, преимущественно с температурой конца кипения до 360°С, направляют на стадию получения легких целевых товарных продуктов (сжиженного газа, бензина, керосина, дизельного топлива), тяжелый остаток после стадии разделения, преимущественно с температурой начала кипения 360°С, частично или полностью направляют для получения тяжелых товарных продуктов (битума, кокса) и/или частично или полностью направляют на повторную обработку по данному способу в начало процесса на смешение с исходным сырьем или отдельно на стадию нагрева и крекинга сырья, твердые углеводороды (например, уголь, сланец, продукты растительного происхождения) направляют на стадию мелкодисперсного размельчения и вводят в исходное сырье и/или в тяжелый остаток разделения перед его смешением с исходным сырьем или перед подачей на стадию нагрева и крекинга сырья, газообразные углеводороды также вводят в исходное сырье и/или в тяжелый остаток разделения перед его смешением с исходным сырьем или перед подачей на стадию нагрева и крекинга сырья, причем стадии крекинга, нагрева водорода или водородсодержащих сред и катализатора, получения активного атомарного водорода, смешения крекируемого сырья с активным водородом и разделения на легкую часть и тяжелый остаток могут быть совмещены в одном аппарате.

2. Способ по п.1, отличающийся тем, что нагрев водорода или водородсодержащих сред и катализатора на стадии получения активного атомарного водорода осуществляют за счет тепла нагретого сырья и/или остатка разделения.

3. Способ по п.1, отличающийся тем, что стадию получения атомарного активного водорода осуществляют с помощью волнового воздействия на водород и водородсодержащие среды широким спектром частот различной природы и интенсивности, а также с помощью химических реакций.

4. Способ по п.1, отличающийся тем, что в качестве исходного сырья используют газообразные углеводороды, причем газообразные углеводороды могут быть использованы в качестве тепло- и массоносителя при переработке твердых углеводородов в виде мелкодисперсных порошков.

5. Способ по п.1, отличающийся тем, что остаток разделения перед повторной обработкой подвергают очистке от вредных примесей и соединений, в частности от неорганических.

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 2006 |

|

RU2305698C1 |

| СПОСОБ КРЕКИНГА НЕФТИ И НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2078116C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ | 2001 |

|

RU2203924C1 |

| Способ переработки мазута | 1984 |

|

SU1377281A1 |

| GB 822689 A, 28.10.1959 | |||

| US 5055180 A, 08.10.1991. | |||

Авторы

Даты

2009-12-20—Публикация

2008-07-16—Подача