Изобретение относится к обработке металлов давлением, а именно к способам оценки параметров трения - силы и коэффициента трения, а также противозадирных свойств технологических смазочных материалов.

Известен способ оценки противозадирных свойств (И.И.Карасик. Методы трибологических испытаний в национальных стандартах стран мира, под ред. проф. Кершенбаумана, Центр "Наука и техника", 1993 г., с.214-216), согласно которому к пластинчатому (ленточному) образцу исследуемого материала прижимают посредством сферического индентора такой же контробразец, при взаимном перемещении образцов регистрируют силы сдвига и сжатия, а также глубину внедрения индентора, по значениям которых судят о противозадирной стойкости поверхностных слоев образцов.

Недостатком аналога является отсутствие объемного формоизменения образца.

Известен также способ оценки эффективности смазочных слоев путем определения сил, идущих на дополнительную деформацию поверхностных слоев образцов (В.И. Лихтман, Е.Д. Шукин и П.А. Ребиндер «Физико-химическая механика металлов», издательство академии наук СССР, Москва, 1962 г., с.97-115), согласно которому протягивают образцы в виде прутков или полосок через свободно вращающиеся валки и тем самым определяют силу деформирования (Fд.), необходимую только для объемного формоизменения металла. Затем для оценки силы на дополнительную деформацию сдвига (трения), валки стопорят, определяют полную силу протягивания образцов Fобщ., из которой вычитают силу Fд. при свободновращающихся валках. Таким образом, определяют силу, идущую на дополнительную деформацию сдвига (трения), по формуле: Fтр.=Fобщ.-Fд., а напряжение сдвига (трения)=Fтр./S, где S - площадь очага деформации. По величинам Fтр. и судят об эффективности того или иного смазочного слоя.

Недостатком аналога является отсутствие связи между пластическим формоизменением (степенью деформации) образца (заготовки) нормальной нагрузкой (давлением) на инструмент и противозадирными свойствами поверхностных слоев.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ оценки противозадирных свойств технологических смазочных материалов для холодной обработки металлов давлением (патент РФ №2376601 от 20.12.2009 МНК G01N 33/39), включающий протягивание через валки, с заданным обжатием, образцов с коническим участком с одного конца, длина которого позволяет обеспечивать прирост степени обжатия при протягивании образцов, визуально определяют место образования задиров на образцах, составляют для всех образцов график зависимости сила деформирования - перемещение, с помощью которого для места образования задиров определяют степень обжатия и напряжение сдвига второго образца и образцов с нанесенными смазочными материалами или покрытиями при их протягивании через жестко закрепленные валки.

Недостатком ближайшего аналога способа являются ограниченные функциональные возможности, т.к. он не оценивает нормальную нагрузку (давление) на инструмент и заготовку и не регистрирует силу трения.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является устройство для определения энергосиловых параметров процессов при обработке давлением плоской заготовки (авторское свидетельство СССР №1797015, G01N 19/02, 23.02.1993), содержащее пару валков, механическую систему регулировки зазора между валками (механизм поджатия валков друг к другу) устройство торможения валков и датчики силы.

Недостатком ближайшего аналога устройства являются ограниченные функциональные возможности, обусловленные обработкой только плоских заготовок.

Задачей изобретения является расширение функциональных возможностей способа за счет оценки силы и коэффициента трения, а техническим результатом - создание устройства, которое позволяет осуществлять непосредственное измерение силы трения и нормальной нагрузки, как в момент образования риски (задира) на контактной поверхности заготовки, так и во всех других случаях деформирования.

Поставленная задача решается, а технический результат достигается тем, что в способе оценки параметров трения при холодной обработке металлов давлением, по которому протягивают через валки с заданным обжатием образцов с коническим участком с одного конца, длина которого позволяет обеспечивать прирост степени обжатия при протягивании образцов, визуально определяют место образования задиров на образцах, составляют для всех образцов график зависимости сила деформирования - перемещение, с помощью которого для места образования задиров определяют степень обжатия и напряжение сдвига второго образца и образцов с нанесенными смазочными материалами или покрытиями при их протягивании через жестко закрепленные валки, согласно изобретению, определяют момент сопротивления вращению валков при их торможении и нормальную силу, действующую на валки со стороны образцов при их деформировании, посредством датчиков силы и устройства торможения валков, а из этих, фиксируемых датчиками силы, величин определяют силу трения по формуле:

Tтр.=Pдат.×L/R,

где Ттр. - сила трения,

R - радиус валка,

Рдат. - сила торможения, фиксируемая датчиком,

L - длина рычага тормозящего приспособления,

и коэффициент трения по формуле:

f=Tтр./2N=Pдат.×L/R×2N,

где f - коэффициент трения,

N - нормальная нагрузка, т.е. сила, действующая на валки со стороны образцов при их деформировании, определяемая датчиками силы.

Так как валка два, то величина нормальной нагрузки, действующей со стороны деформируемой заготовки на инструмент (валки) будет равна 2N.

Поставленная задача решается, а технический результат достигается также тем, что в устройстве оценки параметров трения при холодной обработке металлов давлением, содержащем пару валков, механическую систему регулировки зазора между валками, рычаг устройства торможения валков и датчики силы, согласно изобретению, валки установлены на двухвалковом прокатном стане, имеющем станину с подшипниками и зубчатую передачу, с возможностью передачи моментов вращения и торможения между валками, при этом один датчик силы прикреплен к подвижной траверсе разрывной машины и к рычагу устройства торможения валков, а два других датчика силы установлены в станине блока под корпусами подшипников одного валка, т.е. каждый из трех датчиков силы соединен соответственно с каждым аналогово-цифровым преобразователем.

Первый датчик регистрирует силу деформирования заготовки, второй - нормальную нагрузку на валки, а третий - силу торможения валков.

Существо изобретения поясняется чертежами.

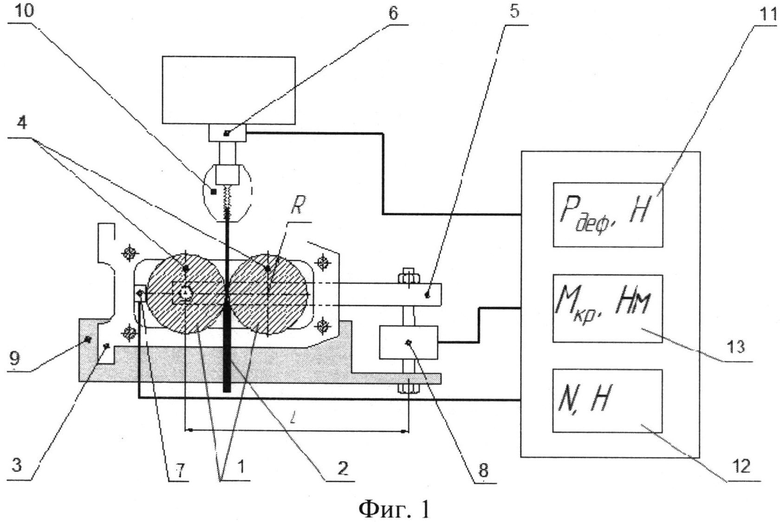

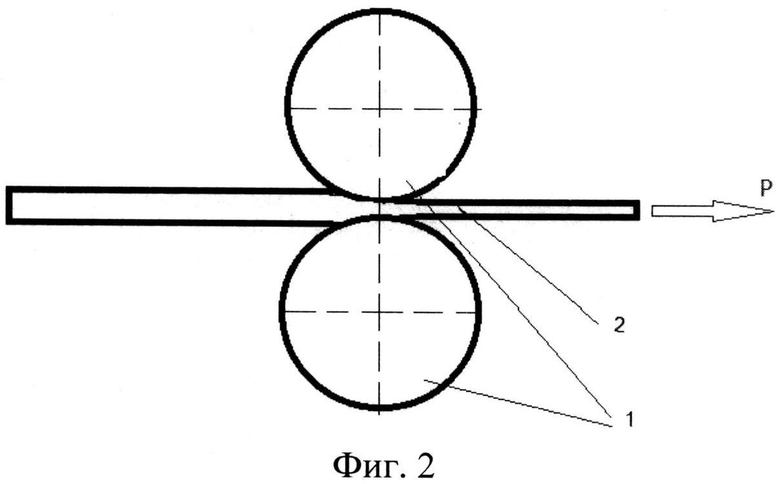

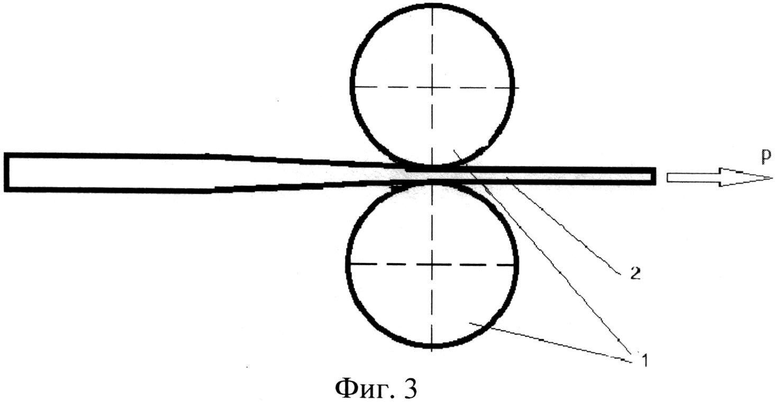

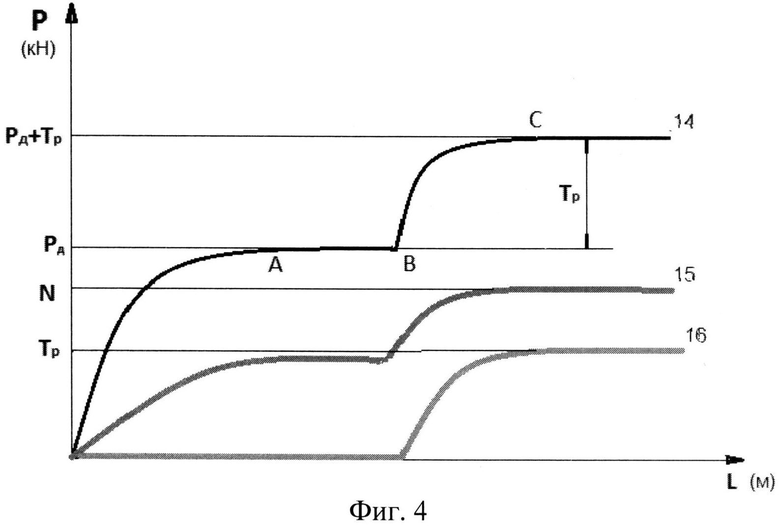

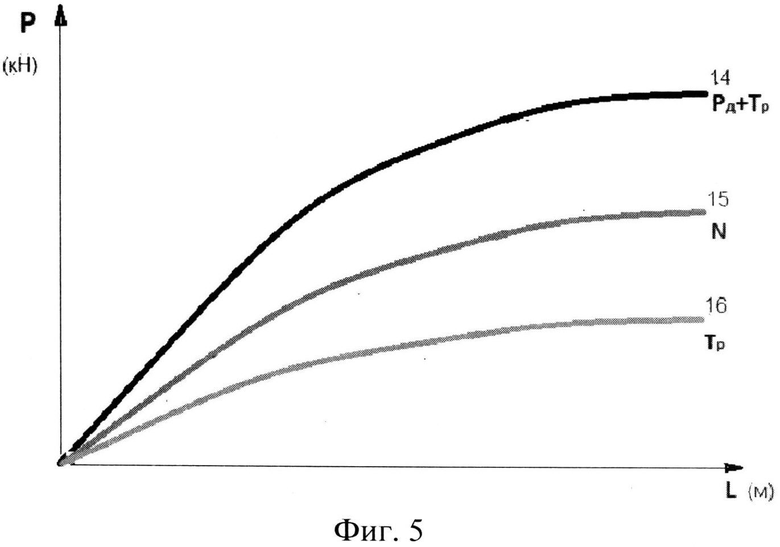

На фиг.1 изображена принципиальная схема устройства оценки параметров трения при холодной обработке металлов давлением, на фиг.2 - схема деформирования заготовок в виде полос и круглых прутков, на фиг.3 - схема деформирования заготовок образцов в виде полос и круглых прутков с коническим участком. На фиг.4 показаны зависимости «сила деформирования - перемещение траверсы» - 14, «нормальная нагрузка - перемещение траверсы» - 15, «сила трения - перемещение траверсы» - 16, где Рд - сила, затраченная только на деформацию заготовки, Тр - сила трения, Рд+Тр - суммарная сила деформирования заготовки, N - нормальная нагрузка на валки. На участке Л-В валки свободно вращаются, в точке В валки стопорятся и начиная с точки С идет процесс волочения с силой Рд+Тр. На фиг.5 изображены зависимости «сила деформирования - перемещение траверсы» - 14, «нормальная нагрузка - перемещение траверсы» - 15, «сила трения - перемещение траверсы» - 16.

Устройство оценки параметров трения при холодной обработке металлов давлением (фиг.1) содержит двухвалковый прокатный стан (с валками 1, через которые с определенным обжатием протягивают заготовку 2), имеющий станину с подшипниками и механическую систему регулировки зазора между валками 3, зубчатую передачу 4 с возможностью передачи моментов вращения и торможения между валками. Устройство торможения валков 5, имеющее рычаг, первый 6, второй 7 и третий 8 датчики силы закреплены на подвижной траверсе разрывной машины 9. Разрывная машина имеет захват 10, при этом первый датчик силы 6 связан с первым аналого-цифровым преобразователем 11, второй датчик силы 7 связан со вторым с аналого-цифровым преобразователям 12, а третий датчик силы 8 связан с третьим аналого-цифровым преобразователем 13.

Устройство оценки параметров трения при холодной обработке металлов давлением (фиг.1) работает следующим образом. Датчики силы с аналого-цифровыми преобразователями фиксируют величины силы деформирования образцов различной формы (фиг.2 и фиг.3), крутящего момента и нормальной нагрузки, а с помощью программных обеспечений осуществляют сбор и обработку данных на компьютере и регистрируют зависимости «сила деформирования - перемещение траверсы» (график 14 фиг.4 и фиг.5), «нормальная нагрузка - перемещение траверсы» (график 15 фиг.4 и фиг.5), «крутящий момент - перемещение траверсы» (график 16 фиг.4 и фиг.5).

Пример конкретной реализации способа

Для определения сил трения и оценки эффективности различных вариантов подготовки поверхности использовали заготовки из металлов и сплавов в виде полос, круглых прутков (фиг.2 и фиг.3) и другой формы с максимальным диаметром или толщиной 9 мм, шириной 150 мм и длиной 500 мм.

Деформируемая заготовка закреплялась в захвате разрывной машины (фиг.1). С помощью механической системы регулировки зазора между валками устанавливали необходимую степень обжатия заготовки. В случае проведения испытаний с регистрацией крутящего момента (силы трения), валки стопорят, используя устройство торможения валков с датчиком силы модели 1925 ИС-М-5,0-1,0-В12. Два датчика силы модели СММ-ТЗ, установленные в станине блока под корпусами подшипников, фиксируют нормальную нагрузку на валки со стороны заготовки.

Для оценки противозадирных свойств использовали образцы с конусной частью (фиг.3), которую получают с помощью приспособления на плоскошлифовальном станке. Одновременно шлифовали несколько заготовок. Приспособление позволяет менять угол конусности, и тем самым задавать степень максимального обжатия в процессе деформирования.

При деформировании плоских и круглых образцов вид регистрируемых графиков показан на фиг.4, при деформировании конусной заготовки - на фиг.5.

Из значений полученных графических зависимостей «сила деформирования - перемещение траверсы» (график 14 фиг.4 и фиг.5), «нормальная нагрузка - перемещение траверсы» (график 15 фиг.4 и фиг.5), «крутящий момент - перемещение траверсы» (график 16 фиг.4 и фиг.5), определяли силу трения и коэффициент трения.

Деформировали полосу толщиной 3 мм, шириной 30 мм и длиной 415 мм из алюминиевого сплава АД31 со скоростью деформирования 10 мм/мин со степенью обжатия 0,41. Радиус валка равен 23,5 мм, длина рычага тормозящего приспособления равна 190 мм. Значения параметров трения при деформировании с двумя различными смазочными композициями приведены в таблице 1.

Крутящий момент, создаваемый силой трения на двух валках (без учета момента трения в подшипнике), будет равен:

Мтр.=Tтр.R=Pдат.L,

где Мтр. - момент трения, создаваемый силой трения относительно оси вращения валка,

Ттр. - сила трения,

R - радиус валка,

Рдат. - сила торможения валков, фиксируемая датчиком,

L - длина рычага тормозящего приспособления (фиг.1).

Из этого соотношения определяли силу трения как:

Tтр.=Pдат.L/R.

Известно, что силу трения в общем случае по закону Амонтона-Кулона можно определить как:

Ттр.=2fN,

где f - коэффициент трения,

N - нормальная нагрузка, т.е. сила, определяемая датчиками модели СММ-Т3 на один валок.

Тогда коэффициент трения определяется как:

f=Tтр./2N=Pдат.L/R2N.

Итак, предлагаемый способ позволяет расширить функциональные возможности методов определения параметров трения в процессах обработки металлов давлением за счет оценки нормальной нагрузки (давления) на инструмент и заготовку и силы трения с помощью устройства для его реализации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ПРОТИВОЗАДИРНЫХ СВОЙСТВ ТЕХНОЛОГИЧЕСКИХ СМАЗОЧНЫХ МАТЕРИАЛОВ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2008 |

|

RU2376601C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТЕРИЯ ЗАДИРОСТОЙКОСТИ МАСЕЛ И СМАЗОЧНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2487350C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ МЕЖДУ ИНСТРУМЕНТОМ И ЗАГОТОВКОЙ ПРИ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ МЕТАЛЛОВ | 2003 |

|

RU2251680C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОТИВОЗАДИРНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2808556C1 |

| Смазка для холодной обработки металлов давлением | 2024 |

|

RU2841333C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗКИ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1991 |

|

RU1820625C |

| Способ утилизации отработанного комплекса на основе хлористого алюминия | 2017 |

|

RU2656336C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ПРОЦЕССОВ ПОВЕРХНОСТНОГО ДЕФОРМИРОВАНИЯ | 1996 |

|

RU2099396C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ ПРИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 2012 |

|

RU2505797C2 |

| СМАЗОЧНОЕ МАСЛО | 1996 |

|

RU2146277C1 |

Группа изобретений относится к обработке металлов давлением, а именно к оценке силы и коэффициента трения при холодной обработке металлов давлением. Представлен способ оценки параметров трения при холодной обработке металлов давлением, по которому протягивают через валки с заданным обжатием образцов с коническим участком с одного конца, длина которого позволяет обеспечивать прирост степени обжатия при протягивании образцов, визуально определяют место образования задиров на образцах, составляют для всех образцов график зависимости сила деформирования - перемещение, с помощью которого для места образования задиров определяют степень обжатия и напряжение сдвига второго образца и образцов с нанесенными смазочными материалами или покрытиями при их протягивании через жестко закрепленные валки, при этом определяют момент сопротивления вращению валков при их торможении и нормальную силу, действующую на валки со стороны образцов при их деформировании, посредством датчиков силы и устройства торможения валков, а из этих, фиксируемых датчиками силы, величин определяют силу трения по формуле:

Tтр.=Pдат.×L/R,

где Ттр. - сила трения,

R - радиус валка,

Рдат. - сила торможения, фиксируемая датчиком,

L - длина рычага тормозящего приспособления,

и коэффициент трения по формуле:

f=Tтр./2N=Pдат.×L/R×2N,

где f - коэффициент трения,

N - нормальная нагрузка, т.е. сила, действующая на валки со стороны образцов при их деформировании, определяемая датчиками силы.

Также описано устройство для реализации указанного способа.

Достигается расширение функциональных возможностей и повышение надежности оценки. 2 н.п. ф-лы, 1 пр., 1 табл., 5 ил.

1. Способ оценки параметров трения при холодной обработке металлов давлением, по которому протягивают через валки с заданным обжатием образцов с коническим участком с одного конца, длина которого позволяет обеспечивать прирост степени обжатия при протягивании образцов, визуально определяют место образования задиров на образцах, составляют для всех образцов график зависимости сила деформирования - перемещение, с помощью которого для места образования задиров определяют степень обжатия и напряжение сдвига второго образца и образцов с нанесенными смазочными материалами или покрытиями при их протягивании через жестко закрепленные валки, отличающийся тем, что определяют момент сопротивления вращению валков при их торможении и нормальную силу, действующую на валки со стороны образцов при их деформировании, посредством датчиков силы и устройства торможения валков, а из этих, фиксируемых датчиками силы, величин определяют силу трения по формуле:

Tтр.=Pдат.×L/R,

где Ттр. - сила трения,

R - радиус валка,

Рдат. - сила торможения, фиксируемая датчиком,

L - длина рычага тормозящего приспособления,

и коэффициент трения по формуле:

f=Tтр./2N=Pдат.×L/R×2N,

где f - коэффициент трения,

N - нормальная нагрузка, т.е. сила, действующая на валки со стороны образцов при их деформировании, определяемая датчиками силы.

2. Устройство оценки параметров трения при холодной обработке металлов давлением, содержащее пару валков, механическую систему регулировки зазора между валками, устройство торможения валков с рычагом и датчики силы, отличающееся тем, что валки установлены на двухвалковом прокатном стане, имеющем станину с подшипниками и зубчатую передачу, с возможностью передачи моментов вращения и торможения между валками, при этом один датчик силы прикреплен к подвижной траверсе разрывной машины и к рычагу устройства торможения валков, а два других датчика силы установлены в станине блока под корпусами подшипников одного валка, т.е. каждый из трех датчиков силы соединен соответственно с каждым аналогово-цифровым преобразователем.

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТОВ ТРЕНИЯ КАЧЕНИЯ И СОПРОТИВЛЕНИЯ КАЧЕНИЮ | 2011 |

|

RU2467308C1 |

| Устройство для определения энергосиловых параметров процессов при обработке давлением плоской заготовки | 1990 |

|

SU1797015A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ МАТЕРИАЛОВ | 2011 |

|

RU2461811C1 |

| Способ определения сил трения материалов | 1986 |

|

SU1355912A1 |

| Устройство для замены фильтровальных рукавов | 1976 |

|

SU599823A1 |

| JPH 08145876 A, 07.06.1996 | |||

| JPH 03285719 A, 16.12.1991 | |||

| Способ анализа горючих газов | 1974 |

|

SU551549A1 |

Авторы

Даты

2015-01-10—Публикация

2013-07-29—Подача