Изобретение относится к термическому разложению летучих соединений, более конкретно к устройству и способу термического разложения летучих соединений элемента, выбранного из группы, включающей кремний, германий, углерод, титан, цирконий и их смеси.

Широко известно производство кремния высокой чистоты пиролизом из газовой фазы моносилана (ср., между прочим, патент США 4676967, DE 3311650, DE 752280, DE 1180346). Проблема, которой все эти способы, в общем, занимаются, состоит в производстве ультратонких частиц настолько эффективно, насколько возможно, и затем в их отделении от газа и их сборе. Недавно пиролиз был усовершенствован в университете Дуйсбурга (Wiggers, Starke, Roth: "Silicon Particle Formation by Pyrolysis of Silane in a Hot wall Gasphase Reactor" ("Формирование частиц кремния пиролизом силана в газофазном реакторе с горячими стенками"), Chem. Eng. Technol. 24 (2001) 3, страницы 261-264).

Исходя из моносилана пылевидный кремний производят в соответствии со следующим общим уравнением реакции:

SiH4→Si+2Н2

Установки, которые пригодны для этого способа, в общем, сконструированы следующим образом: реактор пиролиза содержит вертикально расположенную трубку, возможно, изготовленную из SiSiC или кварцевого стекла. Она нагревается в верхней половине и установлена внутри охлаждаемого специального стального корпуса. Чтобы предотвращать спекание на стенках трубки, эту область продувают водородом сверху. Моносилан инжектируют в чистой форме или разбавленный подходящим газом сверху и разлагают в горячей зоне. Частицы, которые образуются, агломерируют далее ниже в трубке и охлаждают вместе с водородом, образующимся в реакции, и водородом, используемым для продувки. Кремний и водород покидают трубку в нижней области. Затем продувают 100%-ный азот, чтобы охлаждать смесь водород/твердые частицы и позволять твердым частицам переноситься пневматически с большим успехом. Кремний в этом способе проходит через трубопровод в фильтр для пыли, где его собирают и отделяют от водорода металлическими фильтровальными свечами, которые могут быть очищены пневматически. Водород покидает фильтр и, в общем, проходит на стадию сжигания отходящего газа. Кремний собирают в улавливающий сосуд и выгружают.

Недостаток установки этого типа состоит в перемещении кремниевой пыли при выходе из трубки реактора через линию, которая ориентирована по существу горизонтально или вверх. Это часто приводит к забиванию трубки. Следующий недостаток состоит в охлаждении при закалке, когда следующий газ нужно добавлять сюда. Кроме того, емкость единственной трубки ограничена и, следовательно, значительными являются расходы на устройство, вызванные необходимостью в параллельных индивидуальных установках. Кроме того, закупоривание возникает снова и снова при разгрузке из корпуса фильтра. Дополнительный недостаток состоит в том факте, что образующийся кремний загрязняется при износе специальной стали.

Задачей изобретения является устранение указанных выше недостатков уровня техники.

Поставленная задача решается предлагаемым устройством для термического разложения летучих соединений элемента, выбранного из группы, включающей кремний, германий, углерод, титан, цирконий и их смеси, и осаждения образующихся при этом частиц, включающим сосуд под давлением, имеющий в нижней его части собирающую воронку, снабженный средством подачи газа и газоотводом, при этом отличительная особенность устройства заключается в том, что оно дополнительно включает, по меньшей мере, одну реакционную трубку, открытый конец которой продолжается в газовое пространство собирающей воронки, а ее другой конец, к которому подключено средство подачи газа, расположен вне сосуда под давлением, при этом реакционная трубка выполнена с возможностью нагрева со стороны впуска газа и охлаждения со стороны выпуска газа, а ее продольная ось ориентирована в направлении силы тяжести и параллельна продольной оси сосуда под давлением, причем газоотвод расположен вне сосуда под давлением, снабжен расположенной в сосуде направляющей, впуск газа которой сообщается с газовым пространством собирающей воронки, снабженной выходным затвором для частиц, и имеет фильтрующую систему, расположенную в направляющей.

Реакционная трубка может состоять из металла, нитрида кремния, карбида кремния, Si-инфильтрированного карбида кремния или кварцевого стекла.

Если для производства кремния используют моносилан, реакционные трубки предпочтительно состоят из SiSiC или кварцевого стекла. Конечно, для других продуктов также пригодны другие материалы, например металлические материалы. Длина и диаметр трубок, в общем, зависят от желаемой производительности, от целевого продукта, газа, который должен быть использован, и от разбавляющего газа. В этом контексте предпочтительно использовать реакционные трубки длиной от 0,6 до 7 м и диаметром от 30 до 400 мм. Верхняя часть всех трубок снабжена одной или более зонами нагревания предпочтительно между 2 и 6. Предпочтительно использовать нагревающие средства с электрическим сопротивлением, так что в результате реакционные трубки, то есть зона разложения в реакционных трубках, может быть нагрета подходящим способом до температуры, превышающей температуру разложения сырья предпочтительно от 800 до 1100°С. Максимальная температура, которая может быть достигнута в этих трубках, составляет 1000°С для кварцевого стекла, 1100°С в стенках трубок. В частности, обеспечение пяти реакционных трубок значительно увеличивает емкость устройства по изобретению, хотя в то же самое время делается рентабельным использование реакторной рубашки и периферийного оборудования, такого как, например, технология управления и безопасности, требуемая правилами работы с газом. Нижняя половина реакционной трубки служит в качестве зоны агломерации и смешения, причем смесь твердых частиц/газа одновременно охлаждают подходящим способом до температуры ниже 100°С, например, посредством водяного охлаждения двойной рубашки. Поэтому нет никакой необходимости в постороннем газе, который нужно вводить для охлаждения. Смесь газ/твердые частицы, которую охлаждают таким путем, покидает отдельные реакционные трубки, и продукт, который является, в общем, сыпучим (он также упоминается ниже как частицы, твердые частицы или порошок), падает в собирающую воронку. Поэтому нет никакой необходимости в любых элементах для переноса и, следовательно, загрязнение и затраты снижают простым и экономичным способом. Твердые частицы могут в этом случае, например, успешно быть выгружены вниз через систему с двойным клапаном в газонепроницаемый и обеспечивающий инертность контейнер или плавильную печь либо на другие последующие стадии обработки.

Пневматическое разгрузочное средство может быть установлено в области воронки в качестве дополнительного средства псевдоожижения и с установкой интервалов времени выгрузки твердых частиц с помощью потока водорода, например, в прочно состыкованный контейнер или плавильную печь, если они не проходят через гравиметр. Контейнер или сторона впуска для плавильной печи могут быть оборудованы входным клапаном, который открывается вместе с выходным клапаном реактора в ходе операции наполнения, или они альтернативно действуют как двойные ворота.

Водород покидает реактор пиролиза в верхней части подходящим способом через объединенный, расположенный в центре фильтр или газоотвод.

Этот фильтр, который интегрирован в реактор по изобретению, предпочтительно имеет одну или несколько фильтровальных свеч, изготовленных из металлокерамики, керамики, волокон или пластика, из которых в каждом случае одна или более одновременно могут быть промыты обратной струей и тем самым очищены резкой сменой давления газа из газгольдера, как только достигается определенный перепад давления. Очистка может быть, возможно, проведена инертным газом, таким как, например, аргон, или предпочтительно газом из реакции разложения, таким как, например, водород. Этот газ или газовая смесь покидают фильтр и могут быть поданы, например, на стадию обработки отходящего газа.

Все поверхности, которые входят в контакт с продуктом, предпочтительно выполнены из материала, который не может загрязнять продукт, или покрыты таким материалом. Если продукт представляет собой, например, кремний, возможно, предпочтительно использовать керамику или пластмассы, такие как полиэтилен (ПЭ), сополимер этилена и тетрафторэтилена (ЭТФЭ), политетрафторэтилен (ПТФЭ) или кремний. Это, вместе с фильтровальными свечами, позволяет избегать металлических загрязнений кремния.

Различное термическое расширение трубок и рубашки предпочтительно учитывают в настоящем изобретении в силу того факта, что они могут свободно расширяться вверх, что может быть достигнуто, например, просто, путем обеспечения подходящего уплотнения между трубкой и соединительной частью. Кроме того, реакционные трубки предпочтительно удерживаются стальными фланцами с водяным охлаждением в стальном кожухе сосуда под давлением.

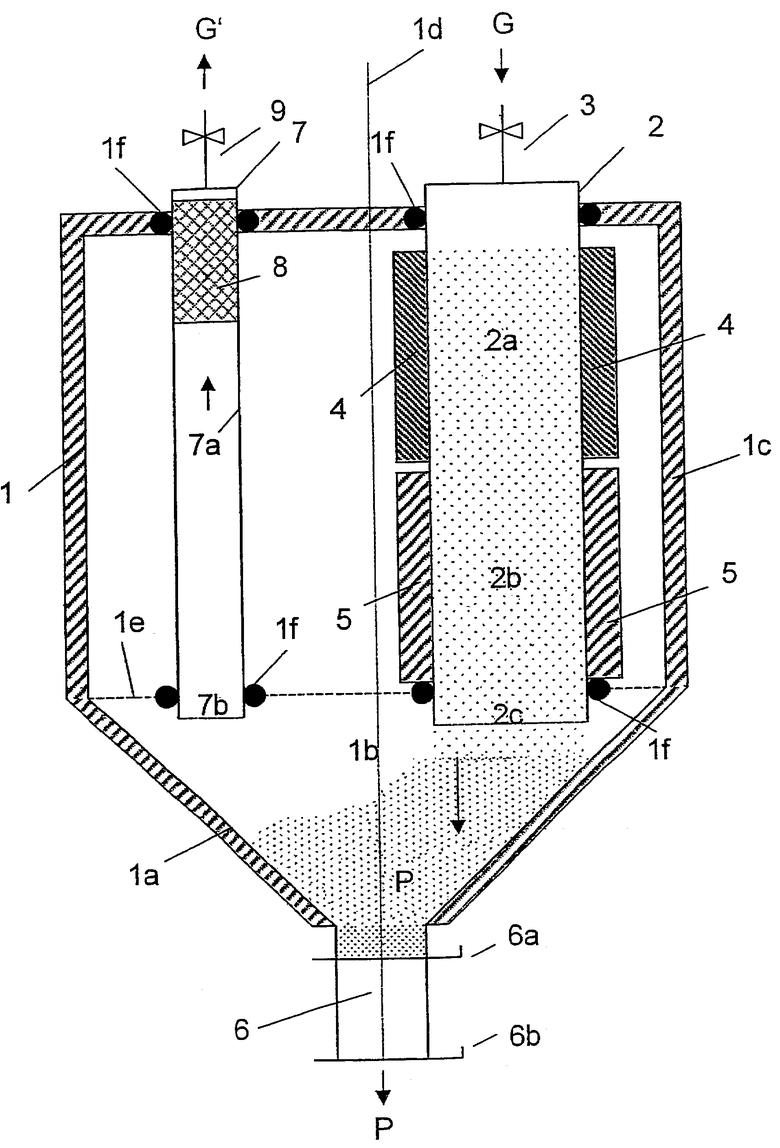

На приложенном чертеже представлено устройство согласно изобретению. На чертеже использованы следующие позиции:

1 - сосуд под давлением

1а - собирающая воронка

1b - газовое пространство собирающей воронки (1а)

1с - внешние стенки сосуда под давлением (1)

1d - продольная ось сосуда под давлением (1)

1е - пластина

1f - O-образные кольца

2 - по меньшей мере одна реакционная трубка

2а - зона нагрева реакционной трубки (2) со стороны впуска газа

2b - зона охлаждения реакционной трубки (2) со стороны выпуска газа

2с - открытый конец реакционной трубки (2), продолжающийся в сосуд под давлением, а именно в газовое пространство собирающей воронки (1b)

3 - средство подачи газа

4 - нагревающее средство

5 - охлаждающий узел

6 - выходной затвор для частиц (Р), сообщающийся с собирающей воронкой (1а)

7 - газоотвод

7а - направляющая для газа

7b - впуск газа направляющей, соединенный с газовым пространством (1b)

8 - фильтрующая система

9 - линия для выпуска газа, расположенная вне сосуда под давлением.

В устройстве по изобретению предпочтительно внешние стенки сосуда под давлением (1) выполнены с возможностью охлаждения, например, с помощью двойной рубашки, использующей воду в качестве охлаждающего агента.

Кроме того, устройство по изобретению может быть оборудовано по меньшей мере одной пластиной (1е), которая соответствующим образом включает и стабилизирует реакционные трубки (2), которые присутствуют на выпускной стороне, а также газоотвод (7). Газоотвод (7) и реакционные трубки (2) предпочтительно уплотнены посредством O-образных колец (1f) относительно сосуда (1) и пластины (1е).

Реакционная трубка (2) устройства по изобретению предпочтительно имеет длину от 60 до 700 см, особенно предпочтительно от 100 до 600 см, и диаметр от 30 до 400 мм, особенно предпочтительно от 50 до 200 мм.

В устройстве по изобретению реакционные трубки (2) предпочтительно состоят из металла, нитрида кремния, карбида кремния, SiSiC, то есть Si-инфильтрированного карбида кремния, или кварцевого стекла.

В устройстве по изобретению реакционные трубки (2) предпочтительно каждая защищена нагревающим средством (4) с электрическим сопротивлением со стороны впуска газа. При этом участок реакционной трубки (2), который нагревают, составляет от 30 до 70%, особенно предпочтительно от 40 до 60%, длины реакционной трубки (2). Реакционные трубки (2) окружены охлаждающим узлом (5) по направлению к их открытому концу (2с).

Устройство по изобретению целесообразно оборудовано от 2 до 36, предпочтительно от 3 до 18, особенно предпочтительно от 4 до 6, в частности 5, реакционными трубками (2).

При проектировании угла наклона собирающей воронки (1а) относительно оси сосуда (1) под давлением целесообразно принимать во внимание угол трения продукта. Например, угол между стенкой собирающей воронки (1а) и осью сосуда под давлением (1d) составляет предпочтительно между 70° и 20°, особенно предпочтительно между 45° и 15°.

Выходной затвор (6) имеет систему с двойным клапаном (6а, 6b), так что в результате продукт может быть выгружен простым и экономным способом, который также является щадящим по отношению к продукту и может таким образом способствовать его дальнейшей обработке.

Газовая смесь G', которую получают при реакции разложения в соответствии с G→Р+G', см. также чертеж, может в устройстве по изобретению предпочтительно быть выпущена через фильтрующую систему (8), имеющую одну или более фильтровальных свечей, которые целесообразно состоят из металлокерамики, керамики, волокон или пластика.

В устройстве по изобретению реакционные трубки (2) и газоотвод (7) предпочтительно соединены с сосудом под давлением (1) посредством стальных фланцев с водяным охлаждением.

Дополнительным объектом изобретения является способ термического разложения летучих соединений элемента, выбранного из группы, включающей кремний, германий, углерод, титан, цирконий и их смеси, и осаждения образующихся частиц, в котором летучее, термически разлагаемое соединение разбавляют в основном инертным газом, получаемую газовую смесь подают через средство подачи газа в сосуд под давлением, образующиеся в процессе разложения частицы собирают в воронке, а образующуюся в процессе разложения газовую смесь выпускают через газоотвод, который заключается в том, что получаемую газовую смесь подают в реакционные трубки, которые нагревают со стороны впуска газа до температуры разложения летучего соединения и охлаждают в нижней части, сообщающейся с сосудом под давлением, в котором давление поддерживают в основном постоянным.

В предлагаемом способе нагрев реакционных трубок (2) со стороны впуска (см. поз. 2а) предпочтительно осуществляют до температуры от 800 до 1100°С, особенно предпочтительно от 900 до 1000°С, а их охлаждение со стороны выпуска газа (см. поз. 2b, 2с) - до температуры ≤100°С, предпочтительно от 10 до 60°С.

В частности, в способе по изобретению моносилан подают в устройство в неразбавленной форме (G) или разбавленным водородом (G). Поэтому способом по изобретению предпочтительно получают порошок кремния высокой чистоты в качестве продукта (Р), который предпочтительно выгружают из собирающей воронки (5) периодически через систему с двойным клапаном (6а, 6b) выходного затвора (6).

Кроме того, способ по изобретению также может предпочтительно использоваться, чтобы произвести другие ультратонкие частицы пиролитическим разложением летучих соединений, например нитрид кремния из SiH4 и NH3 либо SiO2 из SiCl4, Н2 и воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2012 |

|

RU2608599C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ И ЕГО СОЕДИНЕНИЙ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2525415C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ | 2005 |

|

RU2368568C2 |

| ЖЕЛЕЗНЫЙ ПОРОШОК, СОДЕРЖАЩИЙ КРЕМНИЙ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2207934C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ЧИСТОГО КРЕМНИЯ | 2009 |

|

RU2503616C2 |

| Кремнийсодержащий активный материал для отрицательного электрода и способ его получения | 2019 |

|

RU2744449C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ РАЗЛОЖЕНИЯ МОНОСИЛАНА | 2016 |

|

RU2688763C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ТРИСИЛИЛАМИНА | 2010 |

|

RU2540618C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕЩЕСТВА, ВЫБРАННОГО ИЗ РЯДА ТУГОПЛАВКИХ МЕТАЛЛОВ ИЛИ РЯДА НЕМЕТАЛЛОВ: КРЕМНИЙ, БОР, ФОСФОР, МЫШЬЯК, СЕРА | 2005 |

|

RU2298588C2 |

| ПРОЦЕСС ГИДРИРОВАНИЯ АЦЕТОНА | 2002 |

|

RU2288210C2 |

Изобретение может быть использовано для получения пылевидных кремния, германия, углерода, титана, циркония и их смеси, используемых в электронике. Устройство для термического разложения включает сосуд под давлением 1, реакционную трубку 2, открытый конец 2 с которой продолжается в сосуд под давлением 1, а другой конец которой расположен вне его и снабжен средством подачи газа 3. Продольная ось реакционной трубки 2 ориентирована в направлении силы тяжести и параллельна продольной оси 1d сосуда под давлением 1. Реакционная трубка 2 может быть нагрета 2а со стороны впуска газа и охлаждена 2b со стороны выпуска газа. Сосуд под давлением 1 в его нижней части имеет собирающую воронку 1а. Открытый конец 2 с реакционной трубки 2 продолжается в газовое пространство 1b собирающей воронки 1а. Собирающая воронка 1а соединена с выходным затвором 6 для частиц (Р). Узел газоотвода 7 снабжен направляющей для газа 7а. Область 7b впуска газа сообщается с газовым пространством 1b собирающей воронки 1а, фильтрующей системой 8 и газоотводом 9, который расположен вне сосуда под давлением 1. Изобретение позволяет исключить закупоривание трубок реактора и загрязнение целевого продукта. 2 н. и 17 з.п. ф-лы, 1 ил.

1. Устройство для термического разложения летучих соединений элемента, выбранного из группы, включающей кремний, германий, углерод, титан, цирконий и их смеси, и осаждения образующихся при этом частиц, включающее сосуд под давлением, имеющий в нижней его части собирающую воронку, снабженный средством подачи газа и газоотводом, отличающееся тем, что оно дополнительно включает, по меньшей мере, одну реакционную трубку, открытый конец которой продолжается в газовое пространство собирающей воронки, а ее другой конец, к которому подключено средство подачи газа, расположен вне сосуда под давлением, при этом реакционная трубка выполнена с возможностью нагрева со стороны впуска газа и охлаждения со стороны выпуска газа, а ее продольная ось ориентирована в направлении силы тяжести и параллельна продольной оси сосуда под давлением, причем газоотвод расположен вне сосуда под давлением, снабжен расположенной в сосуде направляющей, впуск газа которой сообщается с газовым пространством собирающей воронки, снабженной выходным затвором для частиц, и имеет фильтрующую систему, расположенную в направляющей.

2. Устройство по п.1, в котором внешние стенки сосуда под давлением выполнены с возможностью охлаждения.

3. Устройство по п.1 или 2, в котором реакционная трубка имеет длину от 60 до 700 см.

4. Устройство по одному из пп.1-3, в котором реакционная трубка имеет диаметр от 30 до 400 мм.

5. Устройство по одному из пп.1-4, в котором реакционная трубка состоит из металла, нитрида кремния, карбида кремния, Si-инфильтрированного карбида кремния или кварцевого стекла.

6. Устройство по одному из пп.1-5, в котором реакционная трубка защищена нагревающим средством с электрическим сопротивлением со стороны впуска газа.

7. Устройство по одному из пп.1-6, в котором реакционная трубка окружена охлаждающим узлом по направлению к ее открытому концу.

8. Устройство по одному из пп.1-7, в котором реакционная трубка выполнена с возможностью нагрева на участке, составляющем 30-70% ее длины.

9. Устройство по одному из пп.1-8, включающее от 2 до 36 реакционных трубок.

10. Устройство по одному из пп.1-9, в котором выходной затвор снабжен системой с двойным клапаном.

11. Устройство по одному из пп.1-10, в котором фильтрующая система имеет одну или несколько фильтровальных свеч.

12. Устройство по п.11, в котором фильтровальные свечи выполнены из металлокерамики, керамики, волокон или пластика.

13. Устройство по одному из пп.1-12, в котором реакционные трубки и газоотвод соединены с сосудом под давлением посредством стальных фланцев с водяным охлаждением.

14. Способ термического разложения летучих соединений элемента, выбранного из группы, включающей кремний, германий, углерод, титан, цирконий и их смеси, и осаждения образующихся частиц, в котором летучее, термически разлагаемое соединение разбавляют в основном инертным газом, получаемую газовую смесь подают через средство подачи газа в сосуд под давлением, образующиеся в процессе разложения частицы собирают в воронке, а образующуюся в процессе разложения газовую смесь выпускают через газоотвод, отличающийся тем, что получаемую газовую смесь подают в реакционные трубки, которые нагревают со стороны впуска газа до температуры разложения летучего соединения и охлаждают в нижней части, сообщающейся с сосудом под давлением, в котором давление поддерживают в основном постоянным.

15. Способ по п.14, в котором часть реакционных трубок со стороны впуска газа нагревают до температуры, превышающей температуру разложения летучего соединения.

16. Способ по п.14, в котором в случае SiH4 часть реакционных трубок со стороны впуска газа нагревают до температуры от 800 до 1100°С.

17. Способ по одному из пп.14-16, в котором нижнюю часть реакционных трубок охлаждают до температуры ≤100°С.

18. Способ по любому из пп.14-17, в котором в качестве летучего соединения используют моносилан, не разбавленный или разбавленный водородом.

19. Способ по п.18, в котором получают порошок кремния высокой чистоты, который периодически выгружают из воронки.

| US 4314525 А, 03.03.1980 | |||

| ЖЕЛЕЗНЫЙ ПОРОШОК, СОДЕРЖАЩИЙ КРЕМНИЙ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2207934C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕДКИХ ТУГОПЛАВКИХ МЕТАЛЛОВ, КРЕМНИЯ И ИХ СОЕДИНЕНИЙ | 1999 |

|

RU2153016C1 |

| US 5514350 A, 07.05.1996 | |||

| H | |||

| WIGGERS et | |||

| al | |||

| Silicon particle formation by pyrolisis of silane in a hot wall gasphase reactor | |||

| Chem | |||

| Eng | |||

| Technol | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

2009-12-27—Публикация

2004-10-13—Подача