Данное изобретение относится к катализатору и способу получения углеводородного продукта с низким содержанием серы. Это изобретение также относится к высокоактивному катализатору гидрообессеривания, способу его изготовления и способу получения дизельного дистиллята с низким содержанием серы при использовании данного высокоактивного катализатора гидрообессеривания.

Директивы Агентства по защите окружающей среды США в настоящее время направлены на ограничение в 2006 году максимального содержания серы в дизельном топливе для автомобилей величиной в 15 частей на миллион (млн-1). Европейский союз намерен ограничить содержание серы в дизельном топливе, начиная с 2005 года, величиной менее 50 млн-1. Другие организации поддерживают даже более жесткие ограничения, вплоть до 5-10 млн-1 серы в дизельном топливе. При современном состоянии технологии гидрообессеривания изготовление дизельного топлива с таким низким содержанием серы является серьезной проблемой, и в настоящее время предпринимаются попытки улучшить существующие технологии гидрообессеривания, которые обеспечили бы экономически выгодное гидрообессеривание потока дизельного топлива, содержащего серу, с получением продукта с ультранизким содержанием серы.

Традиционный способ гидрообессеривания, используемый для уменьшения концентрации серосодержащих органических соединений, содержащихся в исходном углеводородном продукте, как правило, осуществляют приведением исходного углеводородного продукта в контакт с катализатором гидроочистки в присутствии водорода и при повышенных температуре и давлении. Типичный катализатор гидроочистки содержит такой металл VI группы, как молибден, и такой металл IX или X группы, как кобальт или никель, нанесенные на термостойкий оксидный носитель.

Ранее выданный патент США № 3669904 раскрывает способ изготовления катализатора гидрообессеривания газойля из исходной смеси умеренно прокаленного бемита и непрокаленного бемита. Данный раскрытый способ направлен на устранение некоторых недостатков и ограничений, связанных с использованием бемита технического сорта для формования экструзией гранул, применяемых при изготовлении определенных катализаторов. Гранулы гамма-оксида алюминия изготавливают смешиванием умеренно прокаленного бемита технического сорта с непрокаленным бемитом технического сорта и добавкой для облегчения экструзии с последующим формованием гранул и их прокаливанием.

Патент США № 3853789 раскрывает способ изготовления механически прочного экструдата оксида алюминия, который может быть использован в качестве носителя катализатора. Такой экструдат изготавливают смешиванием с водой в заданной пропорции порошка гамма-оксида алюминия с определенным размером частиц и моногидрата оксида алюминия (бемита) с определенным размером частиц с образованием пасты, способной к экструзии, из которой формуют экструдат. Экструдат сушат и затем термообрабатывают при температуре в интервале от 621°C (1150°F) до 677°C (1250°F).

Патент США №4066574 раскрывает катализатор для гидрообессеривания исходного тяжелого дизельного топлива. Данный катализатор представляет собой носитель из оксида алюминия, который импрегнирован металлами группы VIB и группы VIII или соединениями таких металлов. Носитель из оксида алюминия имеет специфическую структуру пор, которая обеспечивает определенные желаемые свойства катализатора. Носитель из оксида алюминия изготовлен смешиванием воды и сильной неорганической кислоты с порошком аморфного или кристаллического гидрата оксида алюминия с образованием пасты, которую формуют экструзией. Плотность экструдата может контролироваться добавлением гидроксида аммония к экструдируемой пасте. Экструдат прокаливают при температуре от 260°C (500°F) до 871°C (1600°F). Носитель содержит по меньшей мере 70 об.% пор с диаметром в интервале от 80 до 150 ангстрем и менее 3 об.% пор с диаметром более 1000 ангстрем.

Патент США №4089811 раскрывает способ изготовления носителя катализатора из оксида алюминия прокаливанием моногидрата альфа-оксида алюминия (бемита) при температуре от примерно 427°C (800°F) до 482°C (900°F) для образования прокаленного оксида алюминия, содержащего гамма-оксид алюминия, и смешиванием прокаленного оксида алюминия с водой для образования увлажненного оксида алюминия. Увлажненный оксид алюминия при pH от 6 до 12,5 нагревают до температуры в интервале от 88°C (190°F) до 121°C (250°F) в течение 8-24 часов для преобразования прокаленного оксида алюминия в тригидрат бета-оксида алюминия. Для достижения желаемых результатов важно поддержание температуры прокаливания в интервале от 427°C (800°F) до 482°C (900°F). Прокаленный оксид алюминия содержит по меньшей мере примерно 80% гамма-оксида алюминия при остальной доле оксида алюминия, преимущественно содержащей моногидрат альфа-оксида алюминия.

Патент США № 4271042 раскрывает катализатор обессеривания, который содержит гидрогенизирующий каталитический компонент, объединенный с гамма-оксидом алюминия, содержащим диспергированную дельта- и/или тета-фазу оксида алюминия. Такой катализатор изготавливают предварительным прокаливанием гамма-оксида алюминия или бемита при температуре от 871°C (1600°F) до 1093°C (2000°F) для стимулирования образования дельта- и/или тета-фазы оксида алюминия. Полученный порошок затем смешивают с моногидратом альфа-оксида алюминия (бемитом) и формуют в виде гранул или экструдатов, которые прокаливают при температуре от 482°C (900°F) до 760°C (1400°F) для образования носителя катализатора, содержащего однородную смесь гамма-оксида алюминия с дельта- и/или тета-фазой оксида алюминия. Носитель катализатора может быть объединен с гидрогенизирующим компонентом.

Патент США № 5300217 раскрывает катализатор гидрогенизации, который содержит гидрогенизирующий компонент, нанесенный на пористый аморфный термостойкий оксид, содержащий дельта-оксид алюминия. Конечный катализатор содержит более 5 мас.% дельта-оксида алюминия. Аморфный пористый огнеупорный материал основы изготавливают экструзией предшественника желаемого носителя, такого как гель термостойкого материала, с последующим прокаливанием экструдата. Для получения желаемой комбинации дельта- и гамма-оксида алюминия для носителя материал перед импрегнированием гидрогенизирующим компонентом подвергают предварительному прокаливанию при температуре выше примерно 482°C (900°F) и предпочтительно выше 982°C (1800°F).

Вследствие все более возрастающей жесткости требований в отношении концентрации серы в дизельном топливе в настоящее время имеет место потребность в разработке улучшенных катализаторов и способов получения дизельного топлива с низким содержанием серы.

Соответственно целью данного изобретения является предоставление улучшенного катализатора для использования в процессах получения дистиллятов с низкой концентрацией серы.

Другой целью данного изобретения является предоставление способа получения дистиллята с низким содержанием серы.

В соответствии с данным изобретением предоставлена композиция катализатора, которая содержит формованный материал носителя, объединенный с каталитическим гидрогенизирующим компонентом, и в которой указанный формованный материал носителя является прокаленным оксидом алюминия, в котором отсутствует гидроксид алюминия и отсутствует другая кристаллическая промежуточная фаза, кроме гамма-оксида алюминия. Другой вариант осуществления данной композиции катализатора включает в себя прокаленный импрегнированный формованный носитель, при этом формованный материал данного импрегнированного формованного носителя содержит перед импрегнированием и прокаливанием по меньшей мере 90 мас.% оксида алюминия в виде кристаллической промежуточной фазы гамма-оксида алюминия, менее 5 мас.% оксида алюминия в виде кристаллической промежуточной фазы дельта-оксида алюминия и менее 5 мас.% оксида алюминия в виде иной кристаллической промежуточной фазы, кроме фазы гамма-оксида алюминия; формованный носитель объединен с гидрогенизирующим каталитическим компонентом с образованием импрегнированного формованного носителя, и данный импрегнированный формованный носитель прокален.

В соответствии с другим аспектом данного изобретения предоставлен способ изготовления композиции катализатора, применимой для получения дистиллята с низким содержанием серы. Этот способ включает в себя предоставление формованного носителя, в котором отсутствует гидроксид алюминия и иная кристаллическая промежуточная фаза оксида алюминия, кроме фазы гамма-оксида алюминия, объединение с ним каталитического компонента с образованием полупродукта и прокаливание такого полупродукта с образованием композиции катализатора. Другой вариант осуществления способа изготовления композиции катализатора по данному изобретению включает в себя формование частиц, содержащих по меньшей мере 90 мас.%, исключая воду, бемита и прокаливание формованных частиц при контролируемой температуре для преобразования бемита формованных частиц в гамма-оксид алюминия. Температуру при таком прокаливании контролируют в интервале от примерно 454°C (850°F) до 510°C (950°F), с тем, чтобы практически весь бемит формованных частиц был преобразован в кристаллическую промежуточную фазу, однако, чтобы при этом меньшее количество бемита формованных частиц было преобразовано в иную кристаллическую промежуточную фазу, а не в гамма-оксид алюминия, в результате чего получают прокаленные формованные частицы. Прокаленные формованные частицы импрегнируют гидрогенизирующим каталитическим компонентом с тем, чтобы образовать импрегнированные прокаленные формованные частицы, которые прокаливают для образования композиции катализатора.

В соответствии с еще одним аспектом данного изобретения предоставлен способ получения дистиллята с низким содержанием серы приведением при условиях гидрообессеривания исходного углеводородного среднего дистиллята с высокой концентрацией серы в соприкосновение с описанным выше катализатором или катализатором, изготовленным указанным выше способом, с получением среднего дистиллята с низкой концентрацией серы.

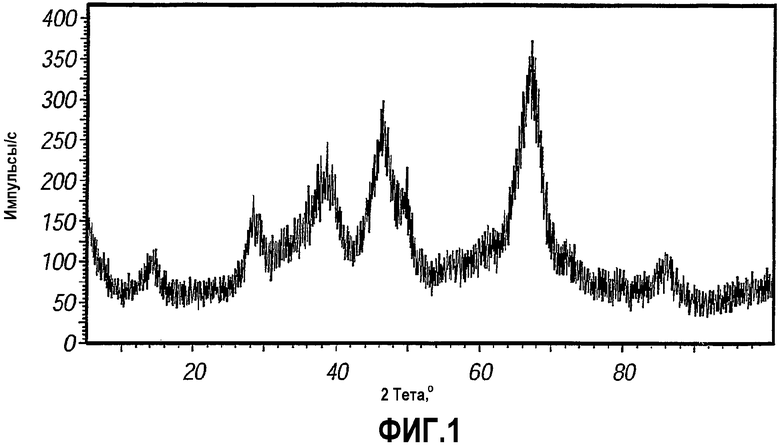

Фиг.1 представляет собой рентгеновский дифракционный спектр формованного носителя, прокаленного при температуре 399°C (750°F).

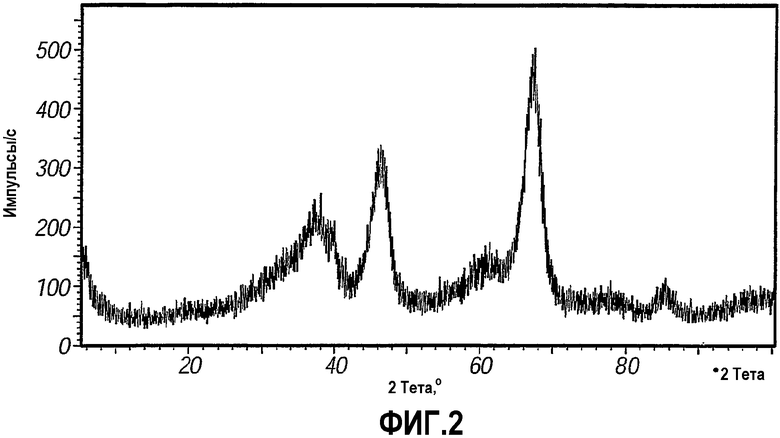

Фиг.2 представляет собой рентгеновский дифракционный спектр формованного носителя, прокаленного при температуре 454°C (850°F).

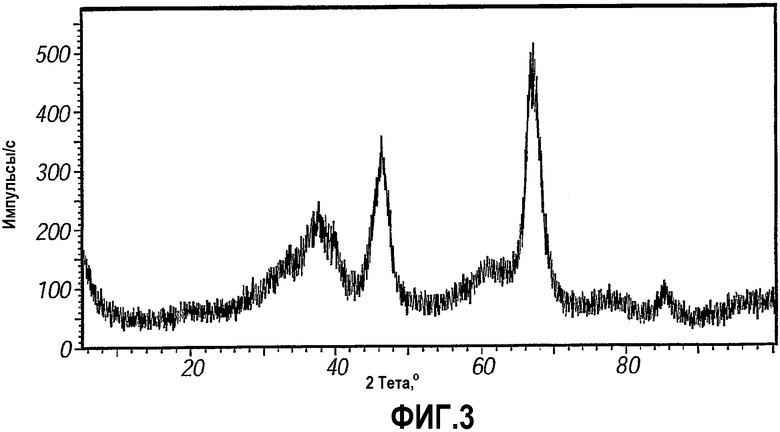

Фиг.3 представляет собой рентгеновский дифракционный спектр формованного носителя, прокаленного при температуре 482°C (900°F).

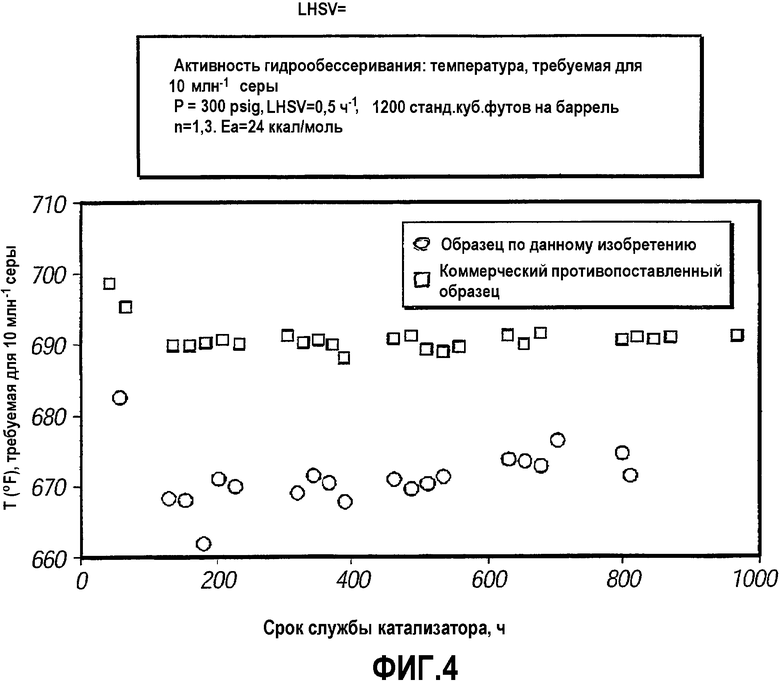

Фиг.4 представляет собой графики температуры реакции, требуемой для обессеривания исходного дизельного топлива при определенных условиях испытаний для получения дизельного топлива с концентрацией серы 10 млн-1, как функции срока службы катализатора, предлагаемого в данном изобретении, и для сравнительного катализатора.

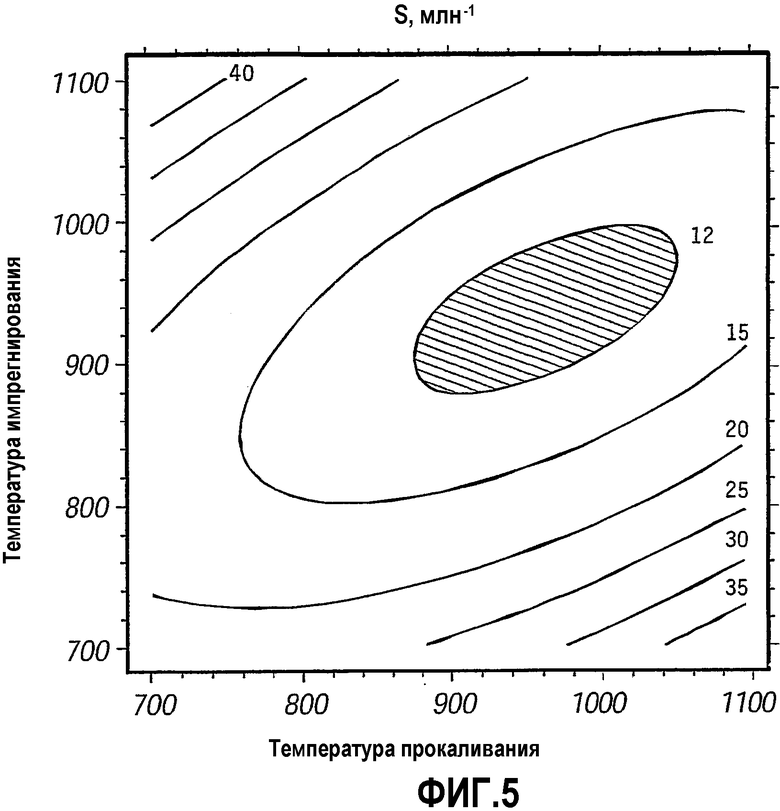

Фиг.5 представляет собой график в виде изолиний, каждая из которых соответствует определенной концентрации серы в обессеренном среднем дистилляте, полученном при использовании катализатора, изготовленного по варианту осуществления способа по данному изобретению, в котором использована тщательно контролируемая термообработка носителя катализатора, за которой следует тщательно контролируемая термообработка импрегнированного термообработанного носителя катализатора.

Была разработана новая композиция катализатора, которая обладает особенно высокой активностью при ее использовании для гидрообессеривания исходного углеводородного дистиллята, такого как, например, дизельное топливо, которое содержит высокую концентрацию серы или соединений серы, таких как органические соединения серы. Эта композиция катализатора может обеспечить существенно более высокую активность в отношении обессеривания дизельного топлива по сравнению с другими известными композициями катализаторов гидрообессеривания. Она особенно пригодна для получения дизельного топлива с ультранизким содержанием серы, которое имеет концентрацию серы менее 15 частей на миллион (млн-1) и даже менее 10 млн-1 или менее 8 млн-1.

Было найдено, что высокоактивная композиция катализатора по данному изобретению представляет собой катализатор на носителе, в котором гидрогенизирующий компонент нанесен на специально изготовленный формованный носитель, содержащий гамма(γ)-оксид алюминия. В этом формованном носителе могут отсутствовать промежуточные фазы оксида алюминия дельта(δ)-оксида алюминия, тета(θ)-оксида алюминия и каппа(κ)-оксида алюминия. В формованном носителе может также отсутствовать гидрат алюминия, и могут даже, кроме того, отсутствовать гидрат алюминия и промежуточные фазы оксида алюминия, иные, чем гамма-оксид алюминия. Соответственно формованный носитель композиции катализатора по данному изобретению может содержать гамма-оксид алюминия при отсутствии гидроксида алюминия и форм промежуточных фаз оксида алюминия, иных, чем гамма-оксид алюминия. Несомненно, важным фактором в осуществлении данного изобретения является то, что формованный носитель, который объединен на поверхности или в объеме с гидрогенизирующим каталитическим компонентом, не содержит промежуточные кристаллические фазы оксида алюминия, такие как, например, альфа(α)-оксид алюминия, дельта(δ)-оксид алюминия, эта(η)-оксид алюминия, каппа(κ)-оксид алюминия и тета(θ)-оксид алюминия, и, кроме того, не содержит гидроксид алюминия, такой как, например, моногидрат альфа-оксида алюминия (бемит).

Особенно важным аспектом способа изготовления композиции катализатора по данному изобретению является использование определенных исходных материалов и образование формованных частиц, которые термообработаны при тщательно контролируемой температуре и условиях термообработки таким образом, чтобы получить термообработанные формованные частицы желаемого состава, требуемого для образования конечной композиции катализатора, обладающей высокой активностью при ее использовании для обессеривания исходного дистиллята. За контролируемой термообработкой формованных частиц следует объединение каталитического компонента с термообработанными формованными частицами и вторая стадия термообработки при тщательно контролируемой температуре.

Исходный материал, используемый для изготовления формованных частиц носителя композиции катализатора, выбирают из гидроксидов алюминия, которые известны в данной области техники и на которые здесь ссылаются как на гидрат оксида алюминия или гидратированный оксид алюминия; такой исходный материал после подготовки и обработки в соответствии со специфическими особенностями способа изготовления по данному изобретению предоставляет термообработанные частицы носителя и композицию катализатора, обладающую высокой активностью при гидрообессеривании. Для приобретения доступны различные гидроксиды алюминия, однако предпочтительным гидроксидом алюминия для использования при изготовлении формованных частиц носителя является моногидрат альфа-оксида алюминия, на который также ссылаются как на бемит, имеющий химическую формулу α-AlO(OH).

Обычно исходный бемитный материал, используемый для изготовления формованных частиц носителя, находится в виде порошка, и особенно желательно для такого материала, чтобы он представлял собой высокочистый бемит с содержанием более 98% и даже более 99% бемитного материала, находящегося в форме моногидрата альфа-оксида алюминия. Также желательно для бемитного материала, чтобы он содержал малое количество таких примесей, как диоксид кремния (SiO2), оксид железа (Fe2O3) и щелочные (Na2O) и щелочноземельные (MgO) металлы. Например, диоксид кремния должен присутствовать в бемитном материале в концентрации менее 200 млн-1, предпочтительно менее 150 млн-1. Однако обычно диоксид кремния может присутствовать в интервале 80-130 млн-1. Оксид железа должен присутствовать в бемитном материале в концентрации менее 200 млн-1, однако обычно его концентрация может находиться в интервале от 50 до 150 млн-1. Щелочной металл должен присутствовать в концентрации менее 50 млн-1, однако обычно он может присутствовать в интервале от 5 до 40 млн-1.

Формованный носитель из такого исходного материала может быть изготовлен любым подходящим способом, известным специалистам в данной области техники, при условии, что формованные частицы данного исходного материала носителя могут быть затем термообработаны в соответствии с данным изобретением для получения термообработанных формованных частиц носителя, обладающих необходимыми свойствами по данному изобретению. Примеры известных способов формования включают в себя таблетирование, гранулирование и экструзионные способы.

Предпочтительно использование для изготовления формованных частиц носителя экструзионного способа. При изготовлении формованных частиц носителя этим способом исходный гидроксид алюминия смешивают с водой и, при необходимости, с подходящим кислым соединением в такой пропорции и таким образом, чтобы образовать пасту, способную к экструзии, которая подходит для экструзии через экструзионную формующую головку с образованием экструдата. Обычно массовое соотношение гидроксида алюминия и воды в их смеси, образующей пасту, способную к экструзии, находится в интервале от 0,1:1 до 10:1, однако более типично массовое соотношение гидроксида алюминия и воды находится в интервале от 0,5:1 до 5:1. Предпочтительное массовое соотношение гидроксида алюминия и воды, используемое для образования пасты, способной к экструзии, находится в интервале от 0,75:1 до 3:1, а наиболее предпочтительно оно находится в интервале от 1:0 до 2:0.

Кислый компонент, добавляемый к указанной смеси гидроксид алюминия и воды, может быть любой подходящей кислотой, которая способствует образованию соответствующей пасты, пригодной для экструзии, и он обычно используется для регулирования pH смеси в интервале от 3 до 7. Могут быть использованы сильные неорганические кислоты, такие как азотная кислота, однако предпочтительной кислотой является уксусная кислота.

Сформованный экструдат, используемый в качестве формованных частиц носителя по данному изобретению, может иметь любой профиль поперечного сечения, такой как циклически изменяющиеся профили, профили с несколькими выступами или любой другой подходящий профиль. Экструдат типичных размеров имеет диаметр поперечного сечения в интервале от примерно 2,54 мм (1/10 дюйма) до 0,79375 мм (1/32 дюйма) и отношение длины к диаметру в интервале от 2:1 до 5:1. Предпочтительным является профиль в виде трилистника.

Важным аспектом способа изготовления формованных частиц носителя и конечной композиции катализатора по данному изобретению является то, что формованные частицы содержат практически только гидроксид алюминия, исключая воду. Предпочтительной формой гидроксида алюминия является бемит и особенно предпочтительно использование высокочистого бемита. Соответственно формованные частицы будут содержать по меньшей мере 90 мас.% гидроксида алюминия в расчете на сухой остаток формованных частиц носителя, т.е. массовых процентов от общей массы формованных частиц носителя, исключая массу воды, содержащейся в формованных частицах носителя. Однако предпочтительно, чтобы формованные частицы содержали по меньшей мере 95 мас.% гидроксида алюминия, и наиболее предпочтительно, чтобы формованные частицы содержали по меньшей мере 98 мас.% гидроксида алюминия.

Формованные частицы носителя затем термообрабатывают при условиях обработки, которые включают в себя тщательный контроль температуры таким образом, чтобы обеспечить получение термообработанных формованных частиц носителя, которые не содержат нежелательного количества дельта-оксида алюминия и тета-оксида алюминия, а также других фаз оксида алюминия, и, предпочтительно, таким образом, чтобы практически весь гидрат алюминия был преобразован в фазу оксида алюминия, которая предпочтительно является фазой гамма-оксида алюминия. Поэтому температуру во время термообработки формованных частиц контролируют таким образом, чтобы она находилась в заданном интервале для получения термообработанных формованных частиц, в которых отсутствуют промежуточные фазы оксида алюминия, включая фазы дельта(δ)-оксида алюминия, эта(η)-оксида алюминия, тета(θ)-оксида алюминия и каппа(κ)-оксида алюминия. Благодаря тщательно контролируемой термообработке формованного носителя возможно получение материала с отсутствием гидроксида алюминия и даже материала с отсутствием гидроксида алюминия и промежуточных фаз оксида алюминия, иных, чем гамма-оксид алюминия.

Температуру, при которой проводится такая термообработка, контролируют в узком интервале и проводят термообработку в течение периода времени таким образом, чтобы получить термообработанные формованные частицы с описанными здесь свойствами. Температура во время такой термообработки может контролироваться в пределах интервала от примерно 454°C (850°F) до примерно 510°C (950°F) при времени термообработки от примерно 0,5 часа до примерно 72 часов или даже более, как это требуется для обеспечения необходимого преобразования исходного гидроксида алюминия в желаемую фазу оксида алюминия. Более конкретно - контролируемые температурные условия регулируют таким образом, чтобы температура термообработки не превышала 504°C (940°F), с тем, чтобы свести к минимуму преобразование исходного гидроксида в нежелательные фазы дельта-оксида алюминия, эта-оксида алюминия, тета-оксида алюминия, каппа-оксида алюминия и альфа-оксида алюминия. Предпочтительно, чтобы контролируемая температура термообработки не превышала 493°C (920°F), и наиболее предпочтительно, чтобы контролируемая температура термообработки не превышала 488°C (910°F). Для того чтобы обеспечить требуемое преобразование исходного гидроксида алюминия в желаемую фазу оксида алюминия, являющуюся гамма-оксидом алюминия, контролируемая температура термообработки должна превышать 454°C (850°F), и, предпочтительно, контролируемая температура термообработки должна превышать 468°C (875°F). Наиболее предпочтительно, контролируемая температура термообработки должна превышать 477°C (890°F).

Ссылка в данном описании на «отсутствие» того или иного компонента термообработанных формованных частиц означает то, что соответствующий компонент не присутствует в них в количестве, которое существенно влияет на основные каталитические свойства конечной композиции катализатора по данному изобретению. Предполагается, что значительное присутствие различных фаз оксида алюминия, иных, чем гамма-оксид алюминия, и гидрата алюминия в термообработанных формованных частицах, используемых для изготовления конечной композиции катализатора, может иметь негативное влияние на активность конечной композиции катализатора в отношении гидрообессеривания дизельного топлива. Соответственно, хотя небольшие количества фаз оксида алюминия, иных, чем гамма-оксид алюминия, и гидрат алюминия могут присутствовать в термообработанных формованных частицах, используемых для изготовления конечной композиции катализатора, эти количества должны быть незначительными, так что они не могут оказывать существенного негативного влияния на активность конечного катализатора. Однако в любом случае менее 5 мас.% оксида алюминия термообработанных формованных частиц должно находиться в виде кристаллической фазы оксида алюминия, иной, чем гамма-оксид алюминия, такой как фазы дельта-оксида алюминия, тета-оксида алюминия, эта-оксида алюминия, каппа-оксида алюминия и альфа-оксида алюминия, и предпочтительно, менее 2 мас.%, а наиболее предпочтительно, менее 1 мас.% оксида алюминия термообработанных формованных частиц должно находиться в кристаллической промежуточной фазе, иной, чем гамма-оксид алюминия.

Важным аспектом данного изобретения является также то, что термообработанные формованные частицы не содержат гидроксид алюминия. Поэтому основная часть гидроксида алюминия, содержащегося в формованных частицах перед их термообработкой, должна быть преобразована при термообработке в кристаллическую фазу оксида алюминия, предпочтительно в гамма-оксид алюминия. Термообработанные формованные частицы, соответственно, должны содержать незначительное количество гидроксида алюминия, например, менее 5 мас.% в расчете на общую массу термообработанных формованных частиц. Предпочтительно термообработанные формованные частицы содержат 2 мас.%, а наиболее предпочтительно, менее 1 мас.% гидроксида алюминия.

Термообработанные формованные частицы имеют специфическую структуру пор, включая характеристический средний диаметр пор, общий объем пор и распределение пор по размеру. Обычно средний диаметр пор термообработанных формованных частиц находится в интервале от примерно 70 ангстрем до 120 ангстрем, однако предпочтительно средний диаметр пор находится в интервале от 80 ангстрем до 110 ангстрем. Более предпочтительно, средний диаметр пор термообработанных формованных частиц находится в интервале от 90 ангстрем до 100 ангстрем.

Общий объем пор термообработанных формованных частиц обычно находится в интервале от примерно 0,5 см3/г до примерно 1,1 см3/г. Предпочтительно общий объем пор находится в интервале от 0,6 см3/г до 1 см3/г и, наиболее предпочтительно, от 0,7 см3/г до 0,9 см3/г.

Доля общего объема пор, входящих в структуру пор термообработанных формованных частиц и имеющих диаметр пор менее 80 ангстрем, составляет менее 25%, и среди этих пор менее 3% от общего объема пор термообработанных формованных частиц составляют поры с диаметром менее 50 ангстрем. Что касается пор с диаметром между 80 ангстрем и 350 ангстрем, то более 70% общего объема пор термообработанных формованных частиц составляют такие поры. Предпочтительно, однако, чтобы по меньшей мере 75% и, наиболее предпочтительно, по меньшей мере 80% от общего объема пор составляли поры с диаметром между 80 и 350 ангстрем. Менее 3% от общего объема пор термообработанных формованных частиц составляют поры с диаметром более 350 ангстрем.

Приведенные в описании ссылки на распределение пор по размеру и объем пор материала носителя из оксида алюминия представляют собой свойства, определенные по методу ртутной порометрии. Измерение распределения по размеру пор в материале носителя из оксида алюминия выполняют любым подходящим измерительным прибором при использовании угла касания 140° с поверхностным натяжением ртути 474 дин/см при 25°C.

После образования термообработанных формованных частиц с ними объединяли каталитические компоненты, и после этого термообработанные формованные частицы подвергали второй термообработке, также при тщательно контролируемых условиях, с тем, чтобы незначительное количество носителя из оксида алюминия было преобразовано в нежелательные кристаллические фазы оксида алюминия. Для объединения каталитических компонентов с термообработанными формованными частицами могут быть использованы любые подходящие средства или способы, однако предпочтительно использование любого из известных способов импрегнирования, таких как импрегнирование распылением, пропитка, методики с многократным окунанием и способы импрегнирования с образованием влаги. Каталитические компоненты включают в себя такие гидрогенизирующие каталитические компоненты, которые выбраны из группы VI Периодической таблицы элементов ИЮПАК (например, хрома (Cr), молибдена (Mo) и вольфрама (W)), и групп IX и X Периодической таблицы элементов ИЮПАК (например, кобальта (Co) и никеля (Ni)). Фосфор (P) также является желательным каталитическим компонентом.

Каталитические компоненты могут быть объединены с термообработанными формованными частицами при использовании одного или нескольких растворов для импрегнирования, содержащих один или несколько каталитических компонентов. Предпочтительным раствором для импрегнирования является водный раствор желаемого каталитического компонента или его предшественника. В случае металлов группы IX или X могут быть использованы ацетаты, карбонаты, нитраты и сульфаты металлов группы IX или X, или смеси двух или нескольких таких солей; предпочтительным соединением при этом является нитрат металла, такой как нитраты никеля или кобальта. В случае металла VI группы в растворе для импрегнирования может быть использована соль металла VI группы, которая может быть предшественником оксида или сульфида такого металла. Предпочтительными являются соли, содержащие металл VI группы и ион аммония, такие как гептамолибдат аммония и димолибдат аммония. Концентрацию металлических соединений в растворе для импрегнирования выбирают таким образом, чтобы обеспечить желаемую концентрацию металла в конечной композиции катализатора по данному изобретению. Обычно концентрация соединения металла в растворе для импрегнирования находится в интервале от 0,01 до 100 моль/л.

Количество соединения каталитического металла и, при необходимости, соединения фосфора, объединенного с термообработанными формованными частицами, или пропитывающего их, должно быть таким, чтобы после последующей термообработки импрегнированных термообработанных формованных частиц конечная композиция катализатора по данному изобретению содержала желаемые концентрации каталитических компонентов. Количество металла VI группы, содержащегося в конечной композиции катализатора, обычно должно находиться в интервале от примерно 3 до примерно 30, предпочтительно от 4 до 27 и, наиболее предпочтительно, от 5 до 20 мас.% в расчете на триоксид металла VI группы от общей массы конечной композиции катализатора, включая каталитические компоненты. Количество металла IX или X группы, содержащегося в конечной композиции катализатора, обычно должно находиться в интервале от примерно 0,01 до примерно 10, предпочтительно, от 0,1 до 8 и, наиболее предпочтительно, от 1 до 6 мас.% в расчете на монооксид металла IX или X группы от общей массы конечной композиции катализатора, включая каталитические компоненты. Если конечный катализатор содержит компонент фосфора, то он присутствует в концентрации, находящейся в интервале от примерно 0,01 до примерно 5 мас.% в расчете на фосфор.

Термообработку импрегнированных термообработанных формованных частиц, как и в случае термообработки формованных частиц, также проводят при тщательно контролируемых температурных условиях, с тем, чтобы лишь незначительное количество оксида алюминия в частицах было преобразовано в нежелательные кристаллические промежуточные фазы оксида алюминия. Более того, один вариант осуществления данного изобретения включает в себя комбинированное использование специфических условий термообработки для каждого из двух этапов термообработки для получения конечного катализатора, обладающего неожиданно более высокими каталитическими характеристиками в отношении гидрообессеривания среднего дистиллята. Было найдено, что неожиданное улучшение характеристик обессеривания конечным катализатором достигается в случае, когда температурные условия второй стадии термообработки смещаются к несколько более высоким температурам по сравнению с теми, которые были использованы на первой стадии термообработки.

Конечный катализатор, обладающий особенно хорошими свойствами в отношении обессеривания среднего дистиллята, получают при использовании температурного интервала на первой стадии термообработки для получения термообработанных частиц, который составляет, как описано выше, от примерно 454°C (850°F) до примерно 510°C (950°F) и температурного интервала на второй стадии термообработки для получения конечного катализатора, составляющего от примерно 466°C (870°F) до примерно 538°C (1000°F). Предпочтительный температурный интервал, в котором выполняют второй этап термообработки, составляет от 471°C (880°F) до 532°C (990°F) и, наиболее предпочтительно, от 482°C (900°F) до 527°C (980°F). Вторую стадию термообработки проводят в течение периода времени, необходимого для получения желаемой конечной композиции катализатора, который может обычно находиться в интервале от примерно 0,5 часа до примерно 72 часов. По отношению к верхней предельной температуре на первой стадии термообработки верхний предел температуры на второй стадии термообработки не должен превышать более чем примерно на 35°C (63°F) верхний предел температуры на первой стадии термообработки и, предпочтительно, не превышает ее более чем на 30°C (54°F). Наиболее предпочтительно, верхний предел температуры на второй стадии термообработки, на котором термообрабатывают импрегнированные термообработанные формованные частицы, превышает не более чем на 25°C (45°F) верхний предел температуры на первой стадии термообработки.

Конечная композиция катализатора, т.е. импрегнированные термообработанные формованные частицы, которые были затем термообработаны, имеют специфическую структуру пор, включая характеристический средний диаметр пор, общий объем пор и распределение пор по размеру. Обычно средний диаметр пор конечной композиции катализатора находится в интервале от примерно 80 ангстрем до 110 ангстрем, однако предпочтительно средний диаметр пор находится в интервале от 85 ангстрем до 105 ангстрем. Более предпочтительно, средний диаметр пор конечной композиции катализатора находится в интервале от 90 ангстрем до 100 ангстрем.

Общий объем пор конечной композиции катализатора обычно находится в интервале от примерно 0,6 см3/г до примерно 1,1 см3/г. Предпочтительно, общий объем пор находится в интервале от 0,65 см3/г до 1 см3/г и, наиболее предпочтительно, от 0,7 см3/г до 0,9 см3/г.

Доля общего объема пор, входящих в структуру пор конечной композиции катализатора и имеющих диаметр пор менее 80 ангстрем, составляет менее 25%, и среди этих пор менее 3% от общего объема пор конечной композиции катализатора составляют поры с диаметром менее 50 ангстрем. Что касается пор с диаметром между 80 ангстрем и 350 ангстрем, то более 70% общего объема пор конечной композиции катализатора составляют такие поры. Предпочтительно, однако, чтобы по меньшей мере 75% и, наиболее предпочтительно, по меньшей мере 80% от общего объема пор составляли поры с диаметром между 80 и 350 ангстрем. Менее 3% от общего объема пор конечной композиции катализатора составляют поры с диаметром более 350 ангстрем.

Композиция катализатора по данному изобретению особенно подходит для использования в процессе гидрообессеривания исходного среднего дистиллята углеводородов, содержащего серу или соединения серы, для того, чтобы получить углеводородный продукт в виде среднего дистиллята с низким содержанием серы. Более конкретно - данная композиция катализатора может быть использована для получения дизельного топлива с ультранизким содержанием серы, в котором концентрация серы составляет менее 15 млн-1, предпочтительно, менее 10 млн-1 и, наиболее предпочтительно, менее 8 млн-1.

Исходный средний дистиллят углеводородов, на который здесь делается ссылка, включает в себя поток углеводородов, полученный на нефтеперерабатывающем заводе, с температурой кипения при атмосферном давлении, находящейся в интервале от примерно 140°C (284°F) до примерно 410°C (770°F). Эти температуры являются приблизительными температурами начала и конца кипения среднего дистиллята. Примеры таких потоков нефтезаводского сырья, которые могут быть отнесены к среднему дистилляту углеводородов, включают в себя такие прямогонные топливные дистилляты, кипящие в указанном температурном интервале, как керосин, авиационное топливо, легкое дизельное топливо, печное топливо и тяжелое дизельное топливо, и такие крекинг-дистилляты, как газойль флюид-каталитического крекинга, газойль коксования и гидрокрекинг-дистилляты. Предпочтительным сырьем для процесса по данному изобретению является средний дистиллят, выкипающий в интервале от примерно 140°C (284°F) до примерно 400°C (752°F).

Концентрация серы в исходном среднем дистилляте может быть высокой, например, может находиться в интервале с верхним значением примерно 2 мас.% в расчете на массу элементарной серы от суммарной массы исходного среднего дистиллята, включая соединения серы. Обычно, однако, исходный средний дистиллят в способе по данному изобретению имеет концентрацию серы в интервале от 0,01 мас.% (100 млн-1) до 1,8% массовых (18000 млн-1). Однако более типично, что концентрация серы находится в интервале от 0,1 мас.% (1000 млн-1) до 1,6 мас.% (16000 млн-1) и, наиболее типично, от 0,18 мас.% (1800 млн-1) до 1,1 мас.% (11000 млн-1). Следует иметь в виду, что указанные ссылки на содержание серы в исходном дистилляте относятся к тем соединениям, которые обычно обнаруживают в исходном дистилляте или в гидрообессеренном дистилляте, и которые содержат атом серы и обычно включают в себя органические соединения серы.

Конечный катализатор по данному изобретению может быть использован как часть любой подходящей реакторной системы, которая обеспечивает соприкосновение данного катализатора с исходным средним дистиллятом при подходящих условиях реакции гидрообессеривания, которые включают в себя присутствие водорода и повышенные общее давление и температуру. Такие подходящие реакторные системы могут включать в себя системы с неподвижным слоем катализатора, системы с движущимся слоем катализатора, системы с катализаторной суспензией (сларри системы) и системы с псевдоожиженным слоем катализатора. Предпочтительной реакторной системой является система с неподвижным слоем конечной композиции катализатора по данному изобретению, которая содержит впускной узел, такой как впускной патрубок, для введения сырья в резервуар реактора и выпускной узел, такой как выпускной патрубок, для вывода реакторного потока или дистиллята с низким содержанием серы из резервуара реактора.

Для обессеривания исходного дизельного топлива, содержащего серу, температура реакции гидрообессеривания обычно находится в интервале от примерно 200°C (392°F) до 420°C (788°F). Предпочтительная температура реакции гидрообессеривания находится в интервале от 260°C (500°F) до 400°C (752°F) и, наиболее предпочтительно, от 320°C (608°F) до 380°C (716°F). Признано, что одной из неожиданных особенностей использования композиции катализатора по данному изобретению является то, что она обладает более высокой активностью в отношении гидрообессеривания по сравнению с некоторыми обычными катализаторами и, соответственно, обеспечивает возможность проведения процесса при более низкой температуре по сравнению с такими обычными катализаторами.

Способ по данному изобретению обычно эффективен при давлении во время реакции гидрообессеривания в интервале от примерно 689,5 кПа (100 psig) до примерно 13789,5 кПа (2000 psig), предпочтительно, от 1896,1 кПа (275 psig) до 10342,1 кПа (1500 psig) и, наиболее предпочтительно, от 1999,5 кПа (290 psig) до 6894,8 кПа (1000 psig). Расход, с которым исходный дистиллят подают в зону реакции по предлагаемому способу, обычно выбирают таким, чтобы обеспечивалась часовая объемная скорость жидкости (LHSV) в интервале от примерно 0,1 ч-1 до примерно 10 ч-1. Термин «часовая объемная скорость жидкости», как он использован здесь, означает численное отношение расхода, с которым исходный дистиллят поступает в зону реакции поданному способу, в единицах объема в час к объему композиции катализатора, находящейся в реакционной зоне, в которую поступает исходный дистиллят. Предпочтительная LHSV находится в интервале от 0,1 ч-1 до 250 ч-1 и, наиболее предпочтительно, от 0,5 ч-1 до 5 ч-1.

Расход газообразного водорода для обработки представляет собой количество водорода, подаваемого в зону реакции с исходным дистиллятом. Количество водорода по отношению к количеству исходного углеводородного дистиллята, подаваемого в зону реакции, находится в интервале с верхним пределом примерно 10000 міH2/мі исходного углеводородного дистиллята.

Обессеренный средний дистиллят, вырабатываемый способом по данному изобретению, имеет низкую или пониженную концентрацию серы по сравнению с высокой концентрацией серы в исходном среднем дистилляте. Особенно положительным аспектом предлагаемого способа является то, что он обеспечивает получение более экономически выгодным образом дизельного топлива со значительной степенью обессеривания или дизельного топлива с ультранизким содержанием серы. Такой средний дистиллят с низким содержанием серы может иметь концентрацию серы менее 25 млн-1. Такое дизельное топливо с ультранизким содержанием серы может иметь концентрацию серы менее 15 млн-1. Предпочтительно такой средний дистиллят с низким содержанием серы и дизельное топливо с ультранизким содержанием серы имеют концентрацию серы менее 10 млн-1 и, наиболее предпочтительно, менее 8 млн-1.

Приведенные ниже примеры представлены для дополнительного разъяснения данного изобретения, однако они не должны рассматриваться как ограничение объема данного изобретения.

ПРИМЕР 1

Данный пример 1 описывает приготовление носителя из оксида алюминия, используемого при изготовлении конечной композиции катализатора по данному изобретению. Носитель из оксида алюминия прокаливали при различных температурах для того, чтобы определить влияние температуры прокаливания на свойства прокаленного носителя, используемого для изготовления конечной композиции катализатора по данному изобретению, и на каталитические свойства конечной композиции катализатора по данному изобретению.

Для приготовления формованного носителя первоначально растворяли 150 частей по массе Ni(NO3)2·6H2O в 52 частях по массе деионизованной воды при нагревании, получая раствор нитрата никеля. Раствор нитрата никеля при использовании бегункового смесителя смешивали с 3000 частями по массе (в расчете на сухой остаток) широкопористого оксида алюминия и 30 частями по массе добавки Superfloc 16 для облегчения экструзии. Указанные компоненты смешивали в течение периода времени, достаточного для образования пасты, способной к экструзии. Образованную пасту экструдировали через экструзионную головку размером 1,3 мм для образования экструдированных частиц формованного носителя.

700 г образца формованного носителя прокаливали при температуре 399°C (750°F) в муфельной печи в течение 2 часов, получая, в результате, прокаленный формованный носитель (образец A).

700 г образца формованного носителя прокаливали при температуре 454°C (850°F) в муфельной печи в течение двух часов, получая, в результате, прокаленный формованный носитель (образец B).

700 г образца формованного носителя прокаливали при температуре 482°C (900°) в муфельной печи в течение 2 часов, получая, в результате, прокаленный формованный носитель (образец C).

В таблице 1 представлены некоторые физические свойства прокаленных образцов, описанных выше. В таблице 2 представлено распределение пор прокаленных образцов по размеру при его определении ртутной порометрией.

Различные свойства образцов формованного носителя, прокаленных при разных температурах

Распределение пор по размеру в образцах формованного носителя, прокаленных при разных температурах

(750°F)

(850°F)

(900°F)

Каждая из фиг.1, 2 и 3 представляет собой рентгеновский дифракционный спектр для соответствующего образца формованного носителя из указанных образцов, прокаленных при разных температурах (т.е. образца A, образца B и образца C). Как можно видеть из спектра, представленного на этих фигурах, спектр образца C (фиг.3) указывает на отсутствие значительного количества бемита, в то время как спектры для образцов A (фиг.1) и B (фиг.2) показывают, что они оба содержат значительное количество бемита. Спектр образца C указывает также на преобладающее содержание гамма-оксида алюминия при наличии небольшого количества, если это вообще имеет место, других фаз оксида алюминия.

ПРИМЕР 2

Данный пример 2 описывает приготовление композиций катализатора при использовании прокаленных образцов, описанных в примере 1. Эти композиции катализатора использовали в тестах на активность гидрообессеривания, представленных в примере 3.

Композиции катализатора приготавливали импрегнированием образцов примера 1 раствором для импрегнирования с последующей сушкой импрегнированных образцов и прокаливанием высушенных импрегнированных образцов. Раствор для импрегнирования приготавливали объединением в резервуаре 34 частей по массе триоксида молибдена (MoO3), 8 частей по массе 86,1% фосфорной кислоты (H3PO4) и 77 частей по массе деионизованной воды. Смесь нагревали до 82°C (180°F) с последующим добавлением 9 частей по массе гидроксида кобальта (Co(OH)2). Раствор затем нагревали до 100°C (212°F) с последующим добавлением 4 частей по массе моногидрата лимонной кислоты. Резервуар затем закрывали крышкой и нагревали раствор до тех пор, пока он не делался прозрачным. Затем открывали резервуар и нагревали раствор для уменьшения его объема.

ПРИМЕР 3

Данный пример 3 описывает методику эксперимента, используемую для измерения свойств определенных композиций катализатора, изготовленных, как описано выше, в примерах 1 и 2, при гидрообессеривании исходного дизельного топлива с высокой концентрацией серы (1,6 мас.%).

Лабораторный изотермический трубчатый реактор из нержавеющей стали с номинальным диаметром 19,05 мм (3/4 дюйма) заполняли соответствующим катализатором объемом 100 см3. В качестве этапа пуска реактора катализатор предварительно осерняли добавлением 68 граммов TNPS (трет-нонилполисульфида) на 1000 граммов исходного материала. Исходный материал вводили в реактор с таким расходом, чтобы обеспечить LHSV в 1 ч-1, а водород вводили с расходом 19,6 литров/ч. Температуру реактора увеличивали в течение 5 часов до 204°C (400°F) и поддерживали при 204°C (400°F) в течение 4 часов. После этого температуру увеличивали до 343°C (650°F) в течение 4 часов и затем поддерживали ее при 343°C (650°F) в течение двух часов. После предварительного осернения катализатора подачу исходного материала в реактор переключали на сырье без добавок. В качестве исходного сырья использовали прямогонный газойль, содержащий 1,6 мас.% серы, с температурами перегонки по ASTM D2887, представленными в приведенной ниже таблице 3.

Температуры перегонки исходного прямогонного газойля

Реактор функционировал при давлении 300 psig, расход подаваемого сырья регулировали таким образом, чтобы обеспечить часовую объемную скорость жидкости 0,5, а расход подаваемого газообразного водорода составлял 213,7 кубических метров на кубический метр сырья (1200 стандартных кубических футов на баррель сырья) (при 15,6°C (60°F)). Температуру реактора регулировали таким образом, чтобы обеспечить получение дизельного топлива с ультранизким содержанием серы, составляющим 10 млн-1 по массе.

Фиг.4 представляет собой графики температуры реакции, требуемой для обессеривания исходного газойля, для получения продукта с концентрацией серы 10 млн-1 по массе как функции срока службы катализатора, приведенные для катализатора, предлагаемого в данном изобретении, и для сравнительного катализатора. Как можно видеть из графиков, катализатор по данному изобретению демонстрирует значительно более высокую активность в отношении гидрообессеривания, чем сравнительный катализатор, требуя более низкую температуру гидрообессеривания, которая в некоторых случаях ниже от 11°C (20°F) до 17°C (30°F).

ПРИМЕР 4

Данный пример 4 описывает в общих чертах приближение, используемое для разработки модели для прогнозирования концентрации серы в обессеренном среднем дистилляте, которое получено при использовании различных катализаторов, изготовленных в основном в соответствии со способом, описанным в примере 2.

Конечные композиции катализатора изготавливали при использовании носителей, описанных в примере 1, которые были прокалены при разных температурах в интервале от 399°C (750°F) до 593°C (1100°F). Эти носители импрегнировали каталитическими компонентами с последующей сушкой и затем прокаливали импрегнированный материал носителя при разных температурах в интервале от 399°C (750°F) до 565°C (1050°F). Каждую из композиций тестировали на ее способность к обессериванию исходного среднего дистиллята, содержащего серу в высокой концентрации.

Графическое представление результатов данного исследования приведено в виде графика с изолиниями на фиг.5. На оси X данного графика отложена температура, при которой прокаливали материал носителя, используемый при изготовлении конечного катализатора, а на оси Y отложена температура, при которой прокаливали импрегнированный прокаленный материал носителя. Каждая изолиния представляет собой концентрацию серы в обессеренном среднем дистилляте, полученном при использовании конечной композиции катализатора, изготовленной способом двухступенчатой термообработки по данному изобретению при двух разных температурах прокаливания. Эти изолинии представляют собой наилучшую аппроксимацию некоторого числа измеренных точек, использованных для построения данного графика.

Как проиллюстрировано данным графиком с изолиниями, наилучшими катализаторами с точки зрения их свойств в отношении обессеривания среднего дистиллята являются те из них, которые были изготовлены при использовании материала носителя, прокаленного при температуре в интервале от примерно 454°C (850°F) до 538°C (1000°F), который был затем импрегнирован, высушен и прокален при температуре в интервале от примерно 471°C (880°F) до 538°C (1000°F).

Способ изготовления высокоактивной композиции катализатора, пригодной для использования при гидрообессеривании исходного среднего дистиллята, такого как дизельное топливо, содержащего серу в высокой концентрации, с получением среднего дистиллята с ультранизким содержанием серы. Способ включает образование формованных частиц, содержащих по меньшей мере 90% массовых бемита, исключая воду; термообработку указанных формованных частиц при контролируемой температуре для преобразования указанного бемита указанных формованных частиц в гамма-оксид алюминия; поддержание указанной контролируемой температуры в температурном интервале прокаливания от примерно 454°С (850°F) до 510°С (950°F), с тем, чтобы преобразовать указанный бемит в кристаллическую промежуточную фазу оксида алюминия с образованием термообработанных формованных частиц, содержащих менее 5 мас.% бемита в расчете на общую массу указанных термообработанных формованных частиц и где менее 5 вес.% указанного оксида алюминия указанных термообработанных формованных частиц представляют собой кристаллическую промежуточную фазу оксида алюминия иную, чем гамма-оксид алюминия и; объединение гидрогенизирующего каталитического компонента с указанными термообработанными формованными частицами с образованием импрегнированных термообработанных формованных частиц; и термообработку указанных импрегнированных термообработанных формованных частиц при температуре от 471°С (880°F) до 532°С (990°F) с образованием указанной композиции катализатора. Изобретение также относится к получаемой данным способом композиции катализатора и к способу гидрообессеривания с его использованием. 4 н. 10 з.п. ф-лы, 3 табл., 5 ил.

1. Способ изготовления композиции катализатора для получения дизельного топлива с ультранизким содержанием серы, включающий

образование формованных частиц, содержащих по меньшей мере 90 мас.% бемита, исключая воду;

термообработку указанных формованных частиц при контролируемой температуре для преобразования указанного бемита указанных формованных частиц в гамма-оксид алюминия;

поддержание указанной контролируемой температуры в температурном интервале прокаливания от примерно 454°С (850°F) до 510°С (950°F), с тем, чтобы преобразовать указанный бемит в кристаллическую промежуточную фазу оксида алюминия, которая содержит гамма-оксид алюминия, с образованием термообработанных формованных частиц, содержащих менее 5 мас.% бемита в расчете на общую массу указанных термообработанных формованных частиц и где менее 5 мас.% указанного оксида алюминия указанных термообработанных формованных частиц представляют собой кристаллическую промежуточную фазу оксида алюминия, иную чем гамма-оксид алюминия;

объединение гидрогенизирующего каталитического компонента с указанными термообработанными формованными частицами с образованием импрегнированных термообработанных формованных частиц; и

термообработку указанных импрегнированных термообработанных формованных частиц при температуре от 471°С (880°F) до 532°С (990°F) с образованием указанной композиции катализатора.

2. Способ по п.1, в котором бемит, по существу, отсутствует в указанных термообработанных формованных частицах.

3. Способ по п.2, в котором промежуточная кристаллическая фаза, иная, чем гамма-оксид алюминия, по существу, отсутствует в указанных термообработанных формованных частицах.

4. Способ по пп.1-3, в котором средний диаметр пор указанных термообработанных формованных частиц находится в интервале от примерно 70 до примерно 120 Å, в котором общий объем пор указанных термообработанных формованных частиц находится в интервале от 0,5 см3/г до 1,1 см3/г, и в котором более 70% общего объема пор указанных термообработанных формованных частиц составляют поры с диаметром от 70 до 350 Å.

5. Способ по пп.1-3, в котором указанный гидрогенизирующий каталитический компонент выбран из группы, включающей в себя соединения молибдена, соединения кобальта, соединения никеля, соединения фосфора и любые комбинации двух или более таких соединений.

6. Способ по пп.1-3, в котором указанная композиция катализатора характеризуется тем, что имеет средний диаметр пор в интервале от 80 до 110 Å, общий объем пор в интервале от примерно 0,6 см3/г до примерно 1,1 см3/г, и более 70% указанного общего объема пор принадлежит порам с диаметром от 80 до 350 Å.

7. Способ по пп.1-3, в котором указанная композиция катализатора также содержит соединение молибдена в интервале от примерно 3 до примерно 30 мас.%, в расчете на триоксид молибдена, соединение кобальта в интервале от примерно 0,01 до примерно 10 мас.%, в расчете на оксид кобальта, и соединение фосфора в интервале от примерно 0,01 до примерно 5 мас.%, в расчете на фосфор.

8. Композиция катализатора для получения дизельного топлива с ультранизким содержанием серы, содержащая

прокаленный импрегнированный формованный носитель, в которой в указанном формованном носителе указанного импрегнированного формованного носителя отсутствует бемит и отсутствует кристаллическая промежуточная фаза оксида алюминия, иная чем гамма-оксид алюминия, перед его импрегнированием гидрогенизирующим каталитическим компонентом с образованием указанного импрегнированного формованного носителя, подвергаемого затем прокаливанию при температуре от 471°С (880°F) до 532°С (990°F).

9. Композиция катализатора по п.8, в которой менее 2 мас.% от общей массы указанного формованного носителя представляет собой указанная кристаллическая промежуточная фаза оксида алюминия, иная чем гамма-оксид алюминия.

10. Композиция катализатора по п.8, в которой менее 1 мас.% от общей массы указанного формованного носителя представляет собой указанная кристаллическая промежуточная фаза оксида алюминия, иная чем гамма-оксид алюминия.

11. Композиция катализатора по п.10, в которой гидрогенизирующий каталитический компонент в указанной композиции катализатора включает в себя соединение молибдена в интервале от 3 до 30 мас.% в расчете на триоксид молибдена, соединение кобальта в интервале от 0,01 до 10 мас.% в расчете на оксид кобальта, и соединение фосфора в интервале от 0,01 до 5 мас.% в расчете на фосфор; указанное содержание приведено в расчете на общую массу указанной композиции катализатора.

12. Композиция катализатора по п.11, в которой указанная композиция катализатора характеризуется тем, что имеет средний диаметр пор в интервале от 80 до 110 Å, общий объем пор в интервале от 0,6 см3/г до 1,1 см3/г, и более 70% указанного общего объема пор принадлежит порам с диаметром от 80 до 350 Å.

13. Композиция катализатора для получения дизельного топлива с ультранизким содержанием серы, изготовленная способами по пп.1-7.

14. Способ, включающий в себя приведение в контакт в условиях гидрообессеривания исходного среднего дистиллята с высокой концентрацией серы с композицией катализатора по любому одному из пп.8-13 и получение среднего дистиллята с ультранизким содержанием серы.

| US 4145316 А, 20.03.1979 | |||

| СЕКЦИЯ ПНЕВМАТИЧЕСКОЙ КРЕПИnATEHIiiO-TEXEM^iEJMAiБИБЛИОТЕКА | 0 |

|

SU300629A1 |

| ЕР 0972748 А, 19.01.2000 | |||

| Способ выделения и подсчета числа объектов | 1976 |

|

SU601722A1 |

| УСТРОЙСТВО для СВЯЗЫВАНИЯ НИТЕЙ основ | 0 |

|

SU357295A1 |

| ПОЛУЧЕННЫЕ ИЗ ТРИГИДРАТА ОКСИДА АЛЮМИНИЯ КОМПОЗИТЫ ОКСИДА АЛЮМИНИЯ С БОЛЬШИМ ОБЪЕМОМ ПОР И БОЛЬШОЙ ПЛОЩАДЬЮ ПОВЕРХНОСТИ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2000 |

|

RU2259232C2 |

Авторы

Даты

2009-12-27—Публикация

2005-09-15—Подача