Область техники, к которой относится изобретение

В нефтяной промышленности существует постоянная потребность в усовершенствованных носителях катализатора и нанесенных катализаторах, полученных на их основе, которые обладают повышенной активностью и повышенным сроком службы и имеют желательный баланс морфологических свойств.

Уровень техники

Было установлено, что носители, имеющие отверстия, в виде порошков являются эффективными, например, в качестве носителей катализатора и для получения катализаторов для химических процессов. Такие применения включают добавки к носителю каталитических материалов, таких как ионы металлов, тонко диспергированные металлы, катионы, и тому подобное. Содержание и распределение этих металлов на носителе, а также свойства собственно носителя являются характерными параметрами, которые влияют на сложную природу каталитической активности и срока службы катализатора.

Для нанесенных катализаторов, применяемых в химических реакциях, морфологические свойства носителя, такие как площадь поверхности, объем пор, размер пор и распределение размера пор, которые включают общий объем пор, являются весьма важными. Указанные свойства влияют на природу и концентрацию активных каталитических центров, диффузию реагентов к активным центрам катализатора, диффузию продуктов от активных центров и срок службы катализатора. Кроме того, носитель и его размеры также влияют на характеристики механической прочности, плотности и заполнение реактора, все эти характеристики являются важными при промышленном применении.

Катализаторы гидрогенизационной обработки в нефтепереработке представляют собой крупный сектор нанесенных на оксид алюминия катализаторов при промышленном применении, и такие области применения гидрогенизационной обработки охватывают обширный диапазон типов сырья и условий эксплуатации, однако имеется одна или несколько общих целей, а именно, удаление гетероатомных примесей, таких как компоненты, выбранные из группы, состоящей из серосодержащих соединений, азотсодержащих соединений, металлсодержащих соединений (иногда называются как сера, азот и металлы), асфальтенов, углеродных остатков, предшественников отложений и их смеси); увеличение отношения водорода к углероду (H/C) в продуктах (таким образом, снижается содержание ароматических углеводородов, и/или углеродных остатков и уменьшается плотность) и крекинг углеродных связей с целью сокращения диапазона кипения и средней молекулярной массы.

Поскольку на нефтеперерабатывающих заводах увеличивается доля более тяжелых, сырых нефтей худшего качества в перерабатываемом сырье, возрастает потребность в процессах переработки фракций, содержащих все больше металлов, асфальтенов и серы. Хорошо известно, что присутствуют различные металлоорганические соединения и асфальтены во фракциях неочищенной нефти и других углеводородных потоках тяжелой нефти, такие как нефтяные углеводородные остатки, углеводородные потоки, полученные из нефтяных песков, и углеводородные потоки, произведенные из углей. Наиболее распространенными металлами, обнаруживаемыми в таких углеводородных потоках, являются никель, ванадий и железо. Указанные металлы являются весьма вредными для различных процессов переработки нефти, таких как гидрокрекинг, гидрообессеривание и каталитический крекинг. Металлы и асфальтены вызывают закупоривание слоя катализатора путем внедрения в слой и снижают срок службы катализатора, причем металлы, присутствующие в таких потоках и осаждающиеся на катализаторах гидрогенизационной обработки, обладают тенденцией к отравлению или дезактивации катализатора. Более того, асфальтены обладают тенденцией к снижению способности углеводородов к обессериванию. Если катализатор, такой как катализатор обессеривания или флюидизированный катализатор крекинга, контактирует с углеводородной фракцией, которая содержит металлы и асфальтены, катализатор может быстро потерять активность и таким образом, потребуется преждевременная замена этого катализатора.

Различные процессы гидрогенизационного превращения эффективно проводятся с использованием системы вскипающего слоя (ВС). В системе ВС подогретый водород и остаточное сырье поступают в донную часть реактора, где восходящий поток остаточного сырья с (или без) внутренней рециркуляцией жидкости поддерживает частицы катализатор в жидкой фазе. В усовершенствованных процессах с ВС, часть катализатора непрерывно или периодически удаляется в ряде циклонов, и добавляется свежий катализатор с целью поддержания активности. Приблизительно около 1 масс.% от загрузки катализатора заменяется каждый день в системе вскипающего слоя. Таким образом, общая активность в системе представляет собой средневзвешенную активность катализатора, которая отличается для частиц свежего катализатора и для старых или существенно дезактивированных частиц катализатора. Более конкретно, известно использование ряда реакторов вскипающего слоя, в которых содержится катализатор, обладающий усовершенствованной эффективностью и активностью, сохраняющейся при обессеривании и деметаллировании металлсодержащих тяжелых углеводородных потоков.

В общем, желательно разработать такой катализатор гидрогенизационной обработки, который обладает наибольшей площадью поверхности для того, чтобы обеспечить максимальную концентрацию каталитических центров и активности. Однако площадь поверхности и диаметр пор связаны обратной зависимостью в практических пределах. Следовательно, носитель катализатора, такой как частицы оксида алюминия, содержащие, главным образом, небольшие поры, будет обладать наибольшей площадью поверхности. Напротив, достаточно крупные поры требуются для диффузии компонентов сырья, особенно когда катализатор стареет и загрязняется, однако более крупные поры обладают меньшей площадью поверхности. Более конкретно, производители или разработчики катализаторов, а также инженеры-технологи сталкиваются с конкурирующими соображениями, который часто диктуют некий баланс морфологических свойств для носителей, а также полученных на их основе катализаторов.

Например, признано (смотрите, например, патент США №4,497,909), что хотя поры, имеющие диаметр меньше 60 Ангстрем (Å) в диапазоне, который называется в изобретении областью микропор, оказывают влияние на увеличение числа активных центров в некоторых алюмосиликатных катализаторах гидрирования, именно эти центры в первую очередь блокируются коксом, и таким образом, происходит снижение активности катализатора. Аналогично, также принимается, что когда катализаторы имеют 10% от общего объема пор, занятых порами с диаметром пор больше чем 600 Å, в пределах диапазона, обычно называемого как область макропор, их механическая прочность на раздавливание снижается, как и активность катализатора. Наконец, общепризнано, что для определенных алюмосиликатных катализаторов желательным является максимальное количество пор, имеющих диаметр между 150 Å и 600 Å, приблизительно в диапазоне, который называется в изобретении, как область мезопор, для обеспечения приемлемой активности и срока службы катализатора.

Таким образом, хотя увеличение площади поверхности катализатора может повысить количество активных центров, обычно указанное увеличение площади поверхности приводит к увеличению доли пор в диапазоне микропор, причем микропоры более легко закупориваются коксом. Короче говоря, увеличение площади поверхности и достижение максимума диаметра мезопор являются несовместимыми характеристиками. Кроме того, площадь поверхности должна быть не только большой, но она также должна оставаться стабильной при контактировании с нефтяным сырьем в таких условиях превращения как высокая температура и влажность. Поэтому в этой области техники продолжается поиск стабильных частиц носителей, имеющих сочетание характеристик распределения размера пор и общей площади поверхности, которые могут обеспечить сочетание эксплуатационных характеристик, подходящих для использования в качестве носителей катализатора, особенно при использовании для нанесения каталитически активных металлов для получения катализаторов гидрогенизационной обработки.

Кроме того, общепризнано, что физические и химические свойства носителя могут зависеть от методик, принятых при его получении, и что были разработаны многочисленные методики с целью оптимизации свойств материалов для их использования в качестве носителей катализатора. Примеры подходящих материалов носителей, имеющих отверстия, описаны ниже. Материал носителя, такой как оксид алюминия, часто осаждается путем сочетания растворимого в воде, кислотного алюминиевого соединения, которое может быть солью алюминия, такой как сульфат алюминия, нитрат алюминия, или хлорид алюминия, и алюмината щелочного металла, такого как алюминат натрия или калия (смотрите, например, патент США №4,154,812, Sanchez, M.G. и Laine, N.R., принадлежащий фирме W.R. Grace & Co., который включен в изобретение как ссылка, в допустимых пределах). Таким образом, хотя известны носители катализатора, включая алюминийоксидные носители, необходимы дальнейшие усовершенствования, чтобы разработать носители, имеющие дополнительно улучшенные характеристики.

При использовании в процессах гидрокрекинга остаточного сырья в режиме вскипающего слоя в вариантах осуществления настоящего изобретения увеличивается степень превращения вакуумного остатка (ВОс) или "остаточного сырья", кипящего выше 537,8°C (выше 1000°F), и гидрообессеривание (ГОС), и гидрирование микроуглеродного остатка (HDMCR) или снижается активность микрочастиц углерода, при поддержании функции управления отложениями на катализаторе. Превращение ВОс в более легкие продукты происходит путем термического крекинга и каталитического гидрокрекинга при повышенной температуре. Таким образом, требуются подходящие катализаторы гидрогенизационной обработки, которые имеют соответствующий объем пор, площадь поверхности и размер пор и характеристики распределения пор, с целью максимального превращения в процессе каталитического гидрокрекинга, особенно для крупных молекул в остаточном сырье. Однако, как обсуждалось выше, в связи с природой остаточного сырья, катализаторы постепенно теряют объем пор из-за осаждения металлов, таких как Ni и V, которые присутствуют в сырье, а также из-за осаждения кокса, который может образоваться при повышенной температуре; таким образом, происходит ухудшение активности катализатора гидрокрекинга при протекании процесса, а также усиливается образование отложений.

Варианты осуществления настоящего изобретения включают в себя получение носителей катализатора, а также катализаторов гидрогенизационной обработки, ГОС, гидродеазотирования (ГДА), гидродеметаллирования (HDM) и HDMCR и других катализаторов, полученных с использованием носителя, и к процессам гидрообессеривания, гидродеазотирования или гидрирования микроуглеродного остатка углеводородов с использованием вышеуказанного катализатора. Более конкретно, варианты осуществления также относятся к способу получения пористого носителя катализатора и катализатора с использованием указанного носителя, который имеет определенные и предпочтительные характеристики пор, в том числе размер пор и распределение размера пор, и содержит, по меньшей мере один металл и/или соединение металла из группы 6 (также именуемой как группа VIB) и групп 8, 9 и 10 (также называется группа VIII) периодической таблицы элементов.

В ходе осуществления реакций гидрогенизационной обработки, непревращенные или частично превращенные большие молекулы сырья могут агрегироваться и осаждаться из массы жидкого продукта с образованием отложений, которые являются весьма нежелательным побочным продуктом процесса гидрогенизационной обработки, и могут загрязнять расположенное ниже оборудование, такое как теплообменники, сепараторы и фракционирующие колонны. Было бы целесообразно разработать катализаторы, обладающие усовершенствованной каталитической активностью и/или стабильностью, особенно в процессах вскипающего слоя, на которые образовавшиеся отложения не оказывают отрицательного воздействия, и таким образом, обеспечить использование на нефтеперерабатывающих заводах устройств ВС гидрогенизационного превращения, с получением большего выхода более легких нефтяных продуктов с улучшенной экономикой.

Краткое изложение изобретения

Настоящее изобретение в одном варианте осуществления включает нанесенный

катализатор, который содержит, по меньшей мере один металл из групп 6, альтернативно называемой как группа VIB, периодической таблицы элементов по меньшей мере один металл из групп 8, 9 или 10, альтернативно называемой как группа VIII, периодической таблицы элементов, и необязательно содержит фосфор, где указанные металлы и фосфор, если он присутствует, нанесены на имеющие отверстия носитель или подложку, указанные носитель или подложка имеют общий объем пор (ООП) приблизительно от 0,6 мл/г до 1,1 мл/г и содержат: (a) количество, равное или больше чем около от 78% до 95% ООП, в порах, имеющих диаметр меньше чем 200 Ангстрем (Å); (b) больше чем около от 2% до меньше чем около 19% ООП, в порах, имеющих диаметр от 200 Å до меньше чем 1000 Å; и (c) количество, равное или больше чем от 3% до меньше чем 12% от указанного ООП в порах, имеющих диаметр, равный или больше чем 1000 Å.

Дополнительные варианты осуществления включают процессы обработки углеводородного сырья с образованием продуктов переработки, и указанные процессы выбирают из группы, состоящей из: (A) гидродеметаллирование, гидродеазотирование, гидрообессеривание, гидрокрекинг, причем упомянутый процесс включает контактирование указанного сырья, по меньшей мере в одном реакторе с водородом в условиях гидрокрекинга с катализатором, и упомянутый продукт выделяют; (B) гидроочистку указанного углеводородного сырья, содержащего компоненты, кипящие выше 537,8°C (1000°F), и компоненты выбирают из группы, состоящей из серосодержащих соединений, азотсодержащих соединений, металлсодержащих соединений, асфальтенов, углеродного остатка, предшественников отложений и их смесей, включая контактирование указанного сырья с водородом и катализатором в изотермических или по существу изотермических условиях гидроочистки и выделение указанного обработанного продукта; (C) гидрогенизационное превращение указанного углеводородного сырья, содержащего компоненты, имеющие температуру кипения выше чем 537,8°C (1000°F), с образованием продукта, имеющего повышенное содержание компонентов с температурой кипения ниже, чем приблизительно 537,8°C (1000°F), включая контактирование указанного сырья с водородом и катализатором в изотермических или по существу изотермических условиях гидроочистки, и выделение указанного продукта; и (D) гидрогенизационное превращение указанного сырья, включая контактирование указанного сырья, которое содержит углеводородное масло, с водородом и катализатором в условиях повышенной температуры, приблизительно выше 315,5°C (600°F) и давления выше около 3,5 МПа (500 p.s.i.g.), и выделение указанного продукта; указанный катализатор содержит, по меньшей мере один металл из группы 6, альтернативно называемой как группа VIB периодической таблицы элементов, по меньшей мере один металл из групп 8, 9 или 10, альтернативно называемой как группа VIII периодической таблицы элементов, и необязательно содержит фосфор, где указанные металлы и фосфор, если он присутствует, нанесены на имеющие отверстия носитель или подложку: указанный носитель содержит пористый оксид алюминия, имеющий общий объем пор (ООП) приблизительно от 0,6 мл/г до 1,1 мл/г и распределение размера пор и их содержание, соответствующее значениям, которые измеряют методом ртутной порозиметрии: (1) количество, равное или больше чем около от 78% до 95% от общего объема пор (ООП) в порах, имеющих диаметр меньше чем 200 Ангстрем (Å); (2) больше чем около от 2% до меньше чем около 19% от ООП в порах, имеющих диаметр от 200 (Å) до меньше чем 1000 Å; (3) количество, равное или больше чем от 3% до меньше чем 12% от указанного объема пор в порах, имеющих диаметр равный или больше чем 1000 Å.

В дополнительном варианте осуществления носитель обладает величиной d50 больше чем приблизительно 100 Å и меньше чем приблизительно 150 Å.

Краткое описание чертежа

Фигура 1 иллюстрирует распределение размера пор катализатора, нанесенного на алюминийоксидный носитель, полученный согласно примеру 9.

Подробное описание изобретения

Определения

Используемые в изобретении следующие термины или выражения имеют указанные значения.

Термины "катализаторы" и "каталитические системы" используются в изобретении взаимозаменяемо.

Термин "около" при использовании в качестве модификатора или в сочетании с переменной, характеристикой или условием, предназначен для того, чтобы выразить, что количества, диапазоны, характеристики и условия, раскрытые в изобретении, являются гибкими, и что при практическом осуществлении настоящего изобретения специалистами в этой области техники использование температуры, отношений, времени, концентраций, количеств, содержаний, свойств, таких как размер, в том числе размер пор, объем пор, площадь поверхности, и др., выходящих за пределы указанного диапазона или отличающиеся от единичного указанного значения, будет приводить к желательному результату или результатам, которые описаны в заявке, а именно, получение пористых частиц носителя катализатора с отверстиями, имеющих определенные характеристики, и их использование при получении активных катализаторов и в процессах использования указанных катализаторов.

Термин "компонент" применяемый, например, для металлов раствора, пропитывающего катализатор, или самого катализатора, относится к любому соединению или комплексу, включающему соль, оксид, сульфид, или любому промежуточному соединению между оксидом и сульфидом рассматриваемого металла.

По всему тексту изобретения, в том числе в формуле изобретения, выражения "включает в себя" или "включающий", и вариации этих слов, такие как "содержащие" и "содержит," а также "имеют," "имеющий," "включает," "включают" и "включающий" и их вариации, означают, что названные этапы, элементы, компоненты или материалы, к которым относятся эти выражения, являются существенными; однако могут быть добавлены другие этапы, элементы, компоненты или материалы, и при этом сохраняется конструкция в рамках формулы изобретения или описания изобретения. При изложении изобретения и формулы изобретения, это означает, что изобретение и то, что патентуется, считается тем, что следует и, возможно, нечто большее. Эти термины, особенно при использовании в формуле изобретения, являются расширительными или открытого типа, и не исключают дополнительные, не перечисленные элементы, компоненты или этапы способа.

"Исходный материал" или нефтяное сырье, обычно перерабатываемое с использованием процессов, которые включают катализаторы настоящего изобретения, часто описывают, применяя термины "тяжелое" или "легкое". Термины "тяжелое" и "легкое" применительно к нефтяным фракциям используются в изобретении в их обычном значении, принятом в нефтеперерабатывающей промышленности, и они соответственно относятся к относительно низкому и высокому диапазонам температур кипения. Тяжелое котельное топливо (ТКТ) включает в себя как товарные продукты (остаточное топливо), так и первичные нефтезаводские потоки, из которых выделяются продукты. Представители категории тяжелого котельного топлива представляют собой различные группы веществ, охватывающие углеводороды и имеющие широкий диапазон молекулярных масс, числа атомов углерода (обычно приблизительно от C7 до C50) и температур кипения (приблизительно от 250°F до 1112°F (приблизительно от 121°C до 600°C)). Кроме нефтяных углеводородов, они содержат одно или несколько гетероциклических соединений, содержащих серу, азот и кислород, и металлоорганические или металлические соединения. Товарные типы тяжелого топлива (остаточное топливо) являются продуктами, которые включают в себя, главным образом, остаток от процесса нефтепереработки практически всех углеводородов повышенного качества, которые подвергаются дистилляции, крекингу или каталитически удаляются из неочищенного нефтяного сырья. Практически все (по меньшей мере 90 об.%) потоки углеводородного сырья или исходные материалы обычно выкипают в диапазоне температур приблизительно между 300°F и 1050°F (149°C - 565,5°C) и предпочтительно между 315,5°C и 537,8°C. Исходный материал включает в себя смесь нефтяных фракций, таких как атмосферный и вакуумный газойли (АГО и ВГО). Подходящие исходные материалы включают тяжелое углеводородное минеральное или синтетическое масло или смесь одной или нескольких фракций этого масла. Следовательно, рассматриваются такие известные исходные материалы, как прямогонные газойли, вакуумные газойли, деметаллизированные масла, деасфальтированные вакуумные остатки, дистилляты установки коксования, дистилляты каталитического крекинга, сланцевое масло, масло битуминозных песков, масла коксования угля и тому подобное. Предпочтительный исходный материал будет иметь температуру кипения в диапазоне, начиная от температуры приблизительно выше 260°C (выше 500°F). Сырье для гидрокрекинга может содержать азот, который обычно присутствует в виде органических соединений азота в количестве между 1 ч/млн и 1,0 масс.%. Кроме того, сырье обычно может содержать серосодержащие соединения, в количестве, обеспечивающем содержание серы больше чем 0,15 масс.%. Диапазоны температур кипения фракций различных продуктов, извлекаемых на любом конкретном нефтеперерабатывающем заводе, могут изменяться в зависимости от таких факторов, как характеристики источника неочищенной нефти, местных рынков завода, цен на продукты, и др. Американский нефтяной институт (API) рекомендовал для Агентства по охране окружающей среды (ЕРА) перечень родовых названий для нефтезаводских потоков, которые соответствуют промышленной эксплуатации и охватывают все известные процессы, используемые в нефтепереработке. Этот перечень, включающий родовые названия, Регистрационный номер Реферативной службы по химии (CAS) и определение каждого потока, опубликован агентством ЕРА как "Addendum I, Generic Terms Covering Petroleum Refinery Process Streams" (Приложение 1. Родовые названия для нефтезаводских потоков). Кроме того, определения для указанных потоков можно найти в документе "High Production Volume (HPV) Chemical Challenge Program, Test Plan, Heavy Fuel Oils Category" (Крупнотоннажные продукты. Программа химических проблем, план испытаний, Категория тяжелого котельного топлива), представленном в агентство ЕРА США. Группа испытаний нефтяных HPV (июнь 17, 2004), приложение А, стр. 38-42. Нефтяные потоки, подходящие для переработки с использованием катализаторов настоящего изобретения, идентифицированы в документе ЕРА, содержание которого включено в изобретение как ссылка, в допустимой степени.

"Группа" или "группы": Любая ссылка на группу или группы периодической таблицы элементов предпочтительно относится к группе или группам, которые указаны в Периодической таблице элементов с использованием системы ИЮПАК для нумерации групп элементов, как группы 1-18. Однако в пределах того, что группа идентифицирована римской цифрой, например, в соответствии с периодической таблицей элементов, которая опубликована в "Кратком химическом словаре Hawley" (2001) (система "CAS"), она будет дополнительно идентифицировать один или несколько элементов указанной группы для того, чтобы избежать путаницы и предоставить перекрестную ссылку на цифровой идентификатор ИЮПАК.

"Средний диаметр пор" (СДП) можно рассчитать, например, на основе данных объема, площади поверхности или на основе данных о распределении размера пор. Средний диаметр пор, рассчитанный по объему, означает диаметр пор, который имеют больше половины от общего объема пор; средний диаметр пор, рассчитанный по площади поверхности, означает тот диаметр пор, выше которого приходится больше половины от общей площади поверхности пор. И средний диаметр пор, рассчитанный на основе распределения размера пор, означает диаметр пор, выше которого половина пор имеет больший диаметр, согласно найденному распределению размера пор, как описано в любом месте изобретения, например, с использованием вдавливания ртути.

Термин "микропора", используемый в изобретении, означает поры, присутствующие в катализаторах или носителях катализатора, полученные согласно способу изобретения и имеющие диаметр меньше чем 200 Å.

Термин "мезопора", используемый в изобретении, означает поры, присутствующие в катализаторах или носителях катализатора, полученные согласно способу изобретения и имеющие диаметр от 200 Å до меньше чем 1000 Å.

Термин "макропора", используемый в изобретении, означает поры, присутствующие в катализаторах или носителях катализатора, полученные согласно способу изобретения и имеющие диаметр равный или больше чем 1000 Å.

Каждое из приведенных выше определений микропор, мезопор и макропор рассматривается отдельно, так что отсутствует какое-либо перекрывание, и поры не считают дважды, при суммировании их процентных значений в распределении размера пор для любого данного образца.

Выражение "d50" означает средний диаметр пор, измеренный методом ртутной порозиметрии. Эта величина соответствует среднему диаметру пор, рассчитанному на основе распределения размера пор, и представляет собой диаметр пор, выше которого половина пор имеет больший диаметр. Величины d50, приведенные в изобретении, получены методом десорбции азота с использованием хорошо известного метода расчета, описанного Е.Р. Barrett, L.G. Joyner и P.P. Halenda ("BJH"), в статье "The Determination of Pore Volume and Area Distributions in Porous Substances. I. Computations from Nitrogen Isotherms," (Определение распределений объема пор и площади в пористых веществах. I. Расчеты по изотермам азота) J. Am. Chem. Soc, 1951, 73 (1), стр. 373-380.

Термин "мода пор", используемый в изобретении, означает диаметр пор, соответствующий пику максимума на кривой распределения размера пор (РРП), где дифференциал от объема вдавливания ртути, в мл/г, наносится на график как функция от логарифма дифференциала диаметра пор (dV/dlogD).

Термин "общий объем пор", используемый в изобретении, означает интегральный объем, в мл/г, всех пор различимых или по десорбции азота или по проникновению ртути, также называется методом вдавливания ртути (порозиметрия). Для носителя катализатора или частиц подложки и особенно для порошка оксида алюминия, распределение диаметра пор и объем пор могут быть рассчитаны со ссылкой на изотерму десорбции азота (в допущении цилиндрических пор) по методике БЭТ, которую описали S. Brunauer, Р. Emmett и Е. Teller в статье Journal of American Chemical Society, 60, стр. 209-319 (1939); см. также стандарт ASTM D 3037, который идентифицирует методику определения площади поверхности с использованием азота по методу БЭТ.

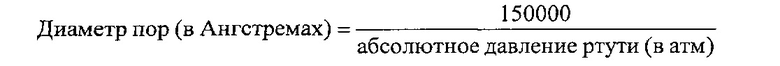

Стандарт ASTM D4284-07, "A Standard Test Method for Determining Pore Volume Distribution of Catalysts by Mercury Intrusion Porosimetry" (Стандартный метод определения распределения объема пор в катализаторах путем вдавливания ртути (порозиметрии)) является принятым испытанием, которое используется для определения распределения объема пор в катализаторах и носителях катализатора или частицах подложки с учетом видимого диаметра входа в пору. Как обсуждалось выше, обычно размер, а также объем пор катализатора влияют на его эксплуатационные характеристики. Таким образом, распределение объема пор является полезным для понимания работы катализатора, и может быть одной из характеристик, заданных для катализатора, чтобы от него можно было ожидать желательные эксплуатационные характеристики. Величина объема пор, в том числе общий объем пор или общий объем проникновения, и различные признаки распределения объема пор, такие как процентная доля пор в различных размерных диапазонах, а также мода пор, основываются на методе вдавливания ртути. Диаметр распределения пор можно рассчитать с помощью формулы:

и в соответствии с методом проникновения ртути (который описан Н.L. Ritter и L.С. Drake в журнале: Industrial & Engineering Chemistry, Analytical Edition 17, 787 (1945)), с использованием давления ртути 1-2000 атм. Метод проникновения ртути выбирают при малом количестве пор с диаметром <60 Å как, например, в случае агломерации.

Суммарный объем пор в образце по азоту представляет собой сумму объемов пор по азоту, который определяют, как описано выше в методе десорбции азота. Аналогично, суммарный объем пор в образце по ртути представляет собой сумму объемов пор по ртути, который определяют, как описано выше в методе проникновения ртути с использованием, например, контактного угла 130°, поверхностного натяжения 485 дин/см и плотности ртути 13,5335 г/см3.

Термин "площадь поверхности" в изобретении относится к удельной площади поверхности, найденной по адсорбции азота с использованием метода БЭТ, как описано выше, независимо от формы: порошок или агломерированные частицы.

Все морфологические свойства, включающие массу, такие как объем пор (ОП, мл/г) или площадь поверхности (ПП, м2/г) можно нормализовать на "основу, не содержащую металлы", в соответствии с методиками, хорошо известными из уровня техники. Однако морфологические свойства, приведенные в изобретении, представляют собой "непосредственно измеренные" величины, без поправки на содержание металлов.

"Периодическая таблица": все ссылки на периодическую таблицу элементов в изобретении относятся к периодической таблице элементов, опубликованной Международным союзом теоретической и прикладной химии (ИЮПАК - IUPAC), опубликованной в режиме онлайн на сайте http://old.iupac.org/reports/periodic_table/; версия на дату 19 февраля 2010.

"Существенно" или «по существу»: если не указано иного определения в отношении конкретного свойства, характеристики или переменной, термин "существенно" (или «по существу»), применительно к любому критерию, такому как свойство, характеристика или переменная, означает соответствие установленным критериям в такой степени, что любой специалист в этой области техники сможет понять, что преимущество будет достигнуто, или условие, или величина характеристики удовлетворяет требованиям. Например, смотрите ниже при использовании термина "существенно" в связи с описанием мономодального распределения размера пор.

При использовании выражения "по существу изотермический" в отношении к различным процессам обработки углеводородного исходного материала, обычно полагают, что это означает эксплуатацию процесса таким образом, что типичная температура может изменяться по всему слою катализатора меньше чем приблизительно на 28°C, предпочтительно меньше чем приблизительно на 22°C, более предпочтительно меньше чем приблизительно на 17°C, например меньше чем приблизительно на 11°C, например, близко к 0°C и приблизительно до 11°C, или 17°C, или 22°C, или максимум до 28°C. В качестве альтернативы, рабочий режим указанного процесса можно назвать изотермическим, несмотря на наблюдаемые изменения температуры, как указано выше.

Носители или подложки, используемые в настоящем изобретении, обычно идентифицированы как "носители, имеющие отверстия"; для задач настоящего изобретения обычно предполагается, что такие носители содержат множество отверстий, дырок и/или пор. Примеры подходящих материалов носителей, имеющих отверстия, включают диоксид кремния, силикагель, алюмосиликат, оксид алюминия, диоксид титана, диоксид титана-оксид алюминия, диоксид циркония, оксид бора, террана, каолин, силикат магния, карбонат магния, оксид магния, оксид алюминия, осажденный оксид алюминия, активированный оксид алюминия, боксит, кизельгур, пемза, природные глины, синтетические глины, катионные глины или анионные глины, такие как сапонит, бентонит, каолин, сепиолит или гидротальцит и их смеси. Предпочтительными материалами носителя, имеющего отверстия, являются диоксид кремния, алюмосиликат, оксид алюминия, диоксид титана, диоксид титана-оксид алюминия, диоксид циркония, бентонит, оксид бора, и их смеси; особенно предпочтительными являются диоксид кремния, алюмосиликат и оксид алюминия. Оксид алюминия для использования в качестве носителя может быть приготовлен, например, путем превращения предшественника оксида алюминия в виде псевдобемита, в предпочтительную форму для использования в качестве материала носителя, гамма-оксид алюминия, обычно с использованием прокаливания.

Получение порошка оксида алюминия

При осуществлении вариантов настоящего изобретения, композиции оксида алюминия обычно получают в периодическом процессе, в котором оксид алюминия осаждается при регулируемой концентрации реагентов и условий реакции, которые включают: температуру, время, pH, соотношение исходных реагентов и тому подобное. В общем, такие способы известны из уровня техники (смотрите, например, патент США № 4,154,812, Sanchez et al., патент США №6,403,526, Lussier et al., и цитированные там патенты, описание которых включено в изобретение посредством ссылки); соответствующие способы приготовления оксида алюминия раскрыты в изобретении.

В предпочтительном варианте получения оксида алюминия, остаток на фильтре, образовавшийся в ходе синтеза, сушат, чтобы получить порошок оксида алюминия, который можно удобно хранить без эффекта ухудшения в течение длительного времени, до использования при дальнейшей обработке. Сушка остатка на фильтре может быть осуществлена различными способами, такими как сушка на лотке, сушка на ленте, распылительная сушка, их комбинации и тому подобное. Условия сушки обычно регулируют таким образом, чтобы осуществить частичное удаление воды, например до уровня приблизительно от 20 масс.% до 35 масс.% летучих веществ, предпочтительно приблизительно от 22 масс.% до 30 масс.%, например, приблизительно 23, 24, 25, 26, 27, 28 или 29 масс.% летучих веществ.

Высушенный порошок оксида алюминия или промытый остаток оксида алюминия на фильтре (или и то и другое) и вода смешиваются или соединяются, чтобы получить то, что называется влажная смесь, или сырая смесь, или тесто. Необязательно, в смесь также можно добавлять кислотную или основную водную среду, такую как водный раствор кислоты или кислотной соли. Когда добавлена кислота, предпочтительно водный раствор одноосновной минеральной кислоты соединяется с водой и оксидом алюминия с образованием смеси. Может быть использована хлористоводородная кислота и другие сильные одноосновные кислоты, в том числе азотная кислота; предпочтительной является азотная кислота. Другие используемые кислоты включают органические кислоты, такие как уксусная кислота, муравьиная кислота, пропионовая кислота и тому подобное. Альтернативно, может быть использовано водное основание, такое как гидроксид аммония. Кроме того, как описано в уровне техники, на этой стадии можно выгодно добавлять мелкие фракции рециркулирующего, прокаленного продукта в количестве приблизительно до 25 масс.% от всего оксида алюминия.

Смесь, образовавшуюся на предшествующей стадии, называют влажной смесью. Из этой смеси формуют частицы носителя, такие как гранулы или другие формы, как описано в дальнейшем в изобретении. Указанную стадию удобно осуществлять путем экструзии влажной смеси, после которой обычно следует сушка и прокаливание гранул.

Прокаливание может быть осуществлено периодически или непрерывно, путем контактирования формованного продукта - алюминийоксидного носителя с горячими газами, которые могут быть или газами косвенного нагрева, или продуктами сжигания обычного топлива с воздухом. Независимо от конкретно используемого способа, обычно продукт прокаливают при температуре от около 537,8°C (1000°F) до около 1093°C (2000°F), альтернативно от около 649°C (1200°F) до около 1038°C (1900°F), такой как от около 760°C (1400°F) до около 982° (1900°F), в течение периода от около 30 минут до около 3 часов, предпочтительно от около 30 минут до около 2 часов.

Другая характеристика, которая может быть использована для указания, получен ли подходящий порошок, называется "показатель дисперсности" (ПД). Ниже описан метод испытания, используемый для получения значений ПД, приведенных в изобретении.

Образец порошка оксида алюминия (8 г на сухое вещество) перемешивается с 99 мл водного 0,078 н. раствора азотной кислоты в течение 5 мин в смесителе. Образовавшуюся суспензию анализируют с помощью прибора Micromeritics Sedigraph® III (фирма Micromeritics Instrument Corporation, Norcross, GA). Интегральный массовый процент частиц, размером менее 1 мкм, рассчитывают по измерениям прибора, и эта величина приведена как ПД. Описан альтернативный метод испытания, например, в патенте США №6,919,294, начиная со столбца 4, строка 45; этот метод основан на количестве порошка, который остается суспендированным, относительно количества, которое выделено из суспензии с помощью центрифуги.

Для задач настоящего изобретения применимы значения ПД больше чем около 40%; например, приблизительно от 40% до 100% или меньше; такие как приблизительно от 40% до 90%; например, приблизительно от 45% до 85%.

Свойства алюминийоксидного носителя

Как описано выше, порошок последовательно смешивают с водой, и необязательно с рециркулирующей мелкой фракцией, и с кислотой, такой как азотной кислотой, и подвергают экструзии, с образованием частиц носителя, таких как гранулы, которые затем сушат и предпочтительно прокаливают. В последующем описании продукт, полученный на этой стадии процесса, называется "алюминийоксидные частицы носителя", частицы носителя катализатора или "частицы подложки катализатора" или просто частицы "носителя" или "подложки".

Обычно определяют некоторые свойства алюминийоксидных частиц носителя, полученных согласно описанным способам синтеза выше, и они являются типичными характеристиками частиц. Различные свойства и методы испытаний определены выше в изобретении и, кроме того, они упоминаются ниже в примерах. Типичные значения для некоторых характеристик обобщены ниже.

Общий ртутный объем пор образца представляет собой ртутных объемов пор, которые определяют методом проникновения ртути, описанным выше.

Частицы алюминийоксидного носителя или подложки настоящего изобретения имеют общий объем пор, в мл/г, (иногда называется общий объем проникновения, ООП, или общий ртутный объем пор, который относится к измерениям, выполненным с использованием метода вдавливания ртути) обычно около от 0,6 до 1,1 мл/г; предпочтительно около от 0,75 до 0,95, предпочтительно около от 0,78 до 0,93, например, около от 0,78 до 0,85 мл/г.

Частицы алюминийоксидного носителя или подложки, полученные в соответствии с настоящим изобретением, имеют суммарную площадь поверхности по азоту, в м2/г, типично, по меньшей мере около 185, предпочтительно по меньшей мере около 195 и наиболее предпочтительно по меньшей мере около 205 м2/г. В каждом случае, типичные частицы носителя или подложки могут иметь суммарную площадь поверхности по азоту около 275 м2/г.

Содержание макропор в частицах носителя, а именно размер пор, равный 1000 Å или больше чем 1000 Å, измеренное с использованием метода проникновения ртути, обычно может равным 3% или больше чем, от 3% до меньше чем или равного 12%; предпочтительно количество, равное или больше чем от 3% до меньше чем или равное около 10% и наиболее предпочтительно количество, равное или больше чем от 3% до меньше чем или равное около 8% от общего объема пор. Например, в каждом из указанных диапазонов, количества "больше чем" 3% могут быть 3,1%, 3,2%, 3,3%, и т.д., выраженные в десятых долях процента и включая 4%, 5%, 6%, 7% и т.п.

Содержание азотных мезопор в частицах носителя, а именно пор, имеющих диаметр от 200 Å до меньше чем 1000 Å, измеренный с использованием метода проникновения ртути, обычно будет находиться в диапазоне больше чем около от 2% до меньше чем около 19%; предпочтительно около от 2% до меньше чем около 15%; и более предпочтительно около от 3% до 10% от общего объема пор.

Содержание микропор в частицах носителя, измеренное с использованием метода проникновения ртути, а именно частицы носителя, имеющие поры с диаметром меньше чем 200 Å, обычно может быть больше чем, около 78%, предпочтительно больше чем около 80% и наиболее предпочтительно больше чем около 85% от общего объема пор, причем обычно содержание микропор может быть в диапазоне от больше чем около 78% до 95%, и включая отдельные значения и альтернативные диапазоны внутри указанного диапазона.

Частицы носителя или подложки дополнительно характеризуются тем, что они имеют моду пор (также измеренную с использованием метода проникновения ртути) - обычно размер равный или больше чем около от 90 Å и меньше чем около 160 Å, предпочтительно больше чем около 100 Å и меньше чем около 150 Å, более предпочтительно около от 110 Å и меньше чем около 140 Å.

Обычно частицы носителя или подложки катализатора, полученные в соответствии с настоящим изобретением, проявляют существенно мономодальное или одномодальное распределение размера пор (РРП) с основным пиком, соответствующим моде пор распределения. Для задач настоящего изобретения существенно одномодальное распределение означает, что для частиц, составляющих носитель или подложку, наблюдается практически единственный пик на графике зависимости объема пор от диаметра пор (в Å). При таком распределении допускается один или несколько дополнительных пиков для пор больше чем около 200 Å при условии, что, если имеется такой дополнительный пик, суммарный объем пор, соответствующий указанному дополнительному пику, составляет от больше чем нуль до 10, 9, 8, 7, 6, 5, 4, 3, 2, 1, 0,8, 0,6, 0,4, 0,2, 0,1, 0,08, 0,06, 0,04, 0,02 или 0,01% от общего объема пор, присутствующих в носителе или подложке. Предпочтительно в распределении присутствует только один различимый пик. Альтернативно, может присутствовать второй пик, соответствующий количеству больше чем нуль и до 5% от общего объема пор.

Кроме того, частицы носителя или подложки характеризуются тем, что они обычно имеют величину d50 (также измеренную с использованием метода проникновения ртути) больше чем около 100 Å и меньше чем около 150 Å, предпочтительно больше чем около 110 Å и меньше чем около 140 Å, более предпочтительно около 115 Å и меньше чем около 135 Å.

Типичное распределение размера пор катализатора, нанесенного на носитель и приготовленного в соответствии с настоящим изобретением, иллюстрируется на фигуре 1. Можно увидеть, что размер пор для этого образца находится между 100 Å и 200 Å, конкретно около 130 Å.

Кроме того, частицы носителя обычно могут подвергаться термической активационной обработке (также называется прокаливанием) при температуре, в °C, в типичном диапазоне около от 450 до 1100°C, предпочтительно около от 550 до 1000°C, и наиболее предпочтительно около от 600 до 900°C обычно в течение периода времени, в часах, около от 0,2 до 3, предпочтительно около от 0,3 до 2 ч, и наиболее предпочтительно около от 0,5 до 1,5 часов. Атмосфера, в которой проводится активация, обычно представляет собой воздух, но может включать в себя инертные газы, такие как азот.

Приготовление катализатора

Обычно катализаторы гидрогенизационной обработки, особенно катализаторы гидрогенизационной обработки во вскипающем слое, могут быть получены различными способами. В одном способе, порошок оксида алюминия смешивается с водой, и затем проводится экструзия с образованием гранулированного носителя катализатора. Носитель сушат и прокаливают, и носитель пропитывают предшественниками металлов Mo и Ni. Затем пропитанные влажные гранулы сушат и прокаливают, чтобы получить готовые продукты. В другом способе получения оксид алюминия и предшественники каталитических металлов, воду, и такие добавки как вспомогательные агенты экструзии, пептизирующие реагенты, и тому подобное, перемешивают вместе и подвергают экструзии в гранулы. Затем влажные, содержащие металл гранулы сушат и прокаливают, чтобы получить готовый катализатор.

Подходящие катализаторы могут быть приготовлены путем пропитки носителя катализатора, предпочтительно алюминийоксидного носителя, имеющего свойства, описанные в изобретении, с использованием стабилизированных водных композиций и способов, которые описаны в патентах США №№7,390,766, 7,560,407 и 7, 642,212 (D.P. Klein, принадлежащих фирме Advanced Refining Technologies), раскрытие которых включено в изобретение как ссылка, в допустимых пределах. Подходящий способ и композиция включают в себя добавление к соответствующему количеству воды: (A) по меньшей мере одного практически нерастворимого в воде металлического компонента из групп 8, 9 или 10; и (B) по меньшей мере одного существенно растворимого в воде, фосфорсодержащего кислотного компонента в количестве, которое недостаточно для растворения, по меньшей мере одного металлического компонента из групп 8, 9 или 10, чтобы получить суспензию обычно при комнатной температуре, и сочетание суспензии: (C) по меньшей мере с одним металлическим компонентом из группы 6; и (D) смешивание композиции (A), (B) и (C) и нагревание смеси, в течение времени и до температуры, достаточной для образования раствора (A), (B) и (C); и (E) добавление дополнительного количества воды, в случае необходимости, чтобы получить концентрированный раствор, по меньшей мере одного металла из групп 8, 9 или 10, причем, по меньшей мере один металл из группы 6 и фосфор используются для пропитки носителей; где группа 6 и группы 8, 9 и 10 относятся к группам периодической системы элементов. В различных предпочтительных вариантах осуществления: молярное отношение, по меньшей мере одного металла из групп 8, 9 или 10 к металлу из группы 6 составляет около от 0,05 до 0,45, при условии, что количество, по меньшей мере одного металла из групп 8, 9 или 10 является достаточным, чтобы обеспечить промотирование каталитического эффекта металла группы 6; концентрация металла группы 6, представленного как оксид, составляет, по меньшей мере около от 3 до 50 массовых процента, в расчете на массу композиции; и количество фосфорсодержащего кислотного компонента является достаточным, чтобы получить молярное отношение фосфора к металлу группы 6 около от 0,05 до меньше чем около 0,25. В еще одном варианте осуществления, способ включает стадию отделения летучей части раствора из пропитанного, не прокаленного носителя, чтобы получить высушенный катализатор, имеющий желательное содержание влаги.

Термин "предварительно пропитанный" катализатор относится к катализатору, в котором раствор, содержащий металлы, или растворы добавляют до прокаливания носителя катализатора, имеющего отверстия. Содержащий металлы раствор или растворы могут быть добавлены до или после формования частиц катализатора, однако важным аспектом является то, что содержащий металлы раствор или растворы добавляют до прокаливания материала носителя. Однако существуют значительные преимущества, которые достигаются при формовании не прокаленного носителя после пропитки (контакта) водным раствором, содержащим один или несколько каталитических металлов. Указанные преимущества наблюдаются как более желательное распределение металлов по всему носителю в готовом катализаторе. Таким образом, "предварительно пропитанные" катализаторы могут быть получены следующим образом.

Непрокаленный порошок псевдобемитного оксида алюминия тщательно перемешивают с водой, или необязательно с разбавленным водным раствором азотной кислоты, и смесь объединяют с подходящим количеством стабильного раствора металлов. Обычно такой раствор содержит молибден, никель и фосфор, плюс необязательно дополнительное количество раствора металлов одного или нескольких металлов из групп 8, 9 и 10, в случае необходимости, чтобы обеспечить заданное количество металлов в готовом катализаторе. Отмечается, что один или несколько металлов из групп 8, 9 и 10, используемых для достижения необязательного дополнительного количества одного или нескольких металлов из групп 8, 9 и 10, обычно выбирают из растворимых в воде при применяемых температурных условиях.

Смесь, содержащая металл, обычно содержит около от 50 до 65 массовых процентов влаги, и формуется в частицы катализатора, имеющие желательный размер, предпочтительно используя экструзию. Формованные частицы катализатора сушат при температуре около от 110 до 150°C, и затем прокаливают при температуре около от 500 до 750°C около в течение от 1 до 2 часов.

Термин "пропитанный в последующем" катализатор относится к катализатору, в котором содержащий металлы раствор или растворы добавляют после того, как прокаливают носитель катализатора, имеющий отверстия. Носитель катализатора, имеющий отверстия, можно прокаливать до или после формования частиц катализатора, однако важным аспектом является то, что содержащий металлы раствор или растворы добавляют после прокаливания материала носителя. Таким образом, "пропитанный в последующем" катализатор может быть получен следующим образом.

Не прокаленный порошок псевдобемитного оксида алюминия тщательно перемешивают с водой, или необязательно с разбавленным водным раствором азотной кислоты, и затем из смеси оксида алюминия, содержащей около от 50 до 65 массовых процентов влаги, формуют частицы катализатора, имеющие желательный размер и форму, предпочтительно используя экструзию. Формованные частицы сушат при температуре около от 110 до 150°C, и затем прокаливают при температуре около от 400 до 750°C, около в течение от одного до двух часов. Высушенные и прокаленные частицы контактируют с подходящим количеством стабильного раствора металлов. Например, указанный раствор обычно содержит молибден, никель и фосфор, плюс необязательное дополнительное количество раствора одного или нескольких металлов из групп 8, 9 и 10 (также обозначаются как группа VIII, согласно указанию CAS), в случае необходимости, чтобы получить желательное количество металлов на готовом катализаторе, при по существу равномерном заполнении пор. После соответствующего времени контакта, формованные частицы катализатора сушат при температуре около от 110 до 150°C, и затем прокаливают при температуре около от 400 до 750°C около в течение от одного до двух часов.

Будет отмечено, что значительное отличие предварительно пропитанного катализатора и пропитанного в последующем катализатора состоит в том, что пропитанный в последующем катализатор подвергается двум стадиям пропитывания; обычно одна практически включает носитель, имеющий отверстия, и на второй стадии в носитель "вводят" компоненты каталитически активного металла, в том числе фосфорный компонент. Напротив, предварительно пропитанный катализатор подвергается одной стадии пропитывания, которая описана.

Подходящие каталитически активные элементы или металлы из групп 8, 9 и 10, присутствующие в композициях изобретения, могут включать Fe, Со, Ni, Pd, Pt и тому подобное и их смеси. Из указанных металлов наиболее предпочтительными являются Co и Ni. Подходящие элементы или металлы группы VIB включают Cr, Mo, W и их смеси; наиболее предпочтительными являются Mo и W. Предпочтительные комбинации металлических компонентов включают в себя, никель и молибден, кобальт и молибден, вольфрам и никель или кобальт, молибден и комбинации кобальта и никеля, вольфрама и комбинации никеля и кобальта, комбинации молибдена, и хрома, и никеля, и т.п.; особенно предпочтительной является комбинация молибдена и никеля.

Подходящий общий способ получения стабильного пропитывающего раствора может быть таким, как описано ниже.

Основные никель- и молибденсодержащие растворы могут быть получены путем сочетания воды, источника молибдена, источника никеля и водного аммиака в соответствующих соотношениях. Может быть использовано множество источников молибдена и никеля. В случае молибдена, источники включают в себя, но не ограничиваются указанным: триоксид молибдена, димолибдат аммония, и гептамолибдат аммония. В случае никеля, источники включают в себя (но не ограничиваются) карбонат никеля и нитрат никеля. Масса компонентов может быть различной, чтобы обеспечить стабильность раствора, а также подходящую концентрацию и соотношение металлов. Необходимые массы компонентов, последовательность их добавления, температура и время реакции хорошо известны специалистам в этой области техники.

Обычно каталитическая композиция включает около от 5 до 35 масс.% от суммы металлических компонентов из группы 6 и групп 8, 9 или 10 или их смесей, рассчитанной как оксиды, на основе суммарной массы каталитической композиции; предпочтительно около от 8 до 30 масс.%, более предпочтительно около от 10 до 25 масс.%. Количество металлов из группы VIB и металлов из группы VIII можно определить методами атомной абсорбционной спектроскопии (ААС), спектрометрии индуктивно-связанной плазмы (ИСП) и/или рентгеновской флуоресценции (РФ).

Нанесенная каталитическая композиция, после операций пропитки, сушки и прокаливания, то есть, когда металлические компоненты и фосфор присутствуют в виде оксидов, и предпочтительно до стадии сульфидирования, если она имеется, обладает такими же или практически такими же свойствами, которые описаны выше. Другими словами, такие свойства, как характеристика пор, d50 и процент объема пор в различных описанных выше диапазонах, обычно являются практически такими же для нанесенных катализаторов, как для носителей. Такие свойства, как общий объем пор или общий объем проникновения и площадь поверхности, которые выражаются в расчете на единицу массы, обычно будут практически такими же, при условии, что характеристики катализатора выражаются "без учета металла" для того, чтобы принимать во внимание массу присутствующих металлов. В указанных случаях, выражение " практически такие же" следует понимать, что величины одинаковы в пределах 15%; например, около с точностью 10%; в том числе около с точностью 5%.

Термин "агломерат" относится к продукту, в котором объединены частицы, которые удерживаются вместе за счет различных физико-химических сил, и термин "формование" и его грамматические варианты относятся к операции формования агломерата. Более конкретно, каждый агломерат состоит из множества контактирующих, составляющих первичных частиц носителя, имеющих отверстия, предпочтительно объединенных и связанных в местах их контакта. Таким образом, частицы агломерата обычно имеют большее содержание макропор, чем составляющие первичные частицы, из которых они получаются, благодаря пустотам между частицами, составляющими композиционные частицы. Эти более крупные пустоты не рассматриваются как часть характерных свойств первичных частиц носителя, имеющих отверстия, например, конкретный размер пор или диапазоны и характеристики распределения размера пор.

Агломерация частиц носителя, имеющих отверстия, например, оксида алюминия, композиционного материала проводится в соответствии со способами, хорошо известными из уровня техники, и в частности, такими методами как гранулирование, экструзия, формование в шарики во вращающемся барабане для приготовления покрытия и тому подобное. Кроме того, может быть использована методика модификации, с помощью которой первичные частицы, имеющие диаметр не больше чем около 0,1 мм, агломерируются в частицы с диаметром, по меньшей мере около 0,8 мм методом гранулирования жидкости. Как известно специалистам в этой области техники, агломерация необязательно может быть осуществлена в присутствии добавки аморфных или кристаллических связующих агентов, причем в агломерируемую смесь могут быть добавлены формирующие поры агенты. Традиционные связующие агенты включают другие формы оксида алюминия, диоксид кремния, алюмосиликат, глины, диоксид циркония, диоксид кремния-диоксид циркония, оксид магния и диоксид кремния-оксид бора. Традиционные формирующие поры агенты, которые в частности могут быть использованы, включают в себя древесную муку, древесный уголь, целлюлозу, крахмал, нафталин и обобщенно, все органические соединения, которые могут быть удалены путем прокаливания. Однако добавление формирующих поры агентов не является обязательным или желательным.

Каталитическая композиция может принимать различные формы, выбранные по их применимости для процесса и/или оборудования, в котором композиция может быть использована. Например, если каталитическая композиция будет использоваться в реакторах суспензионного типа, в флюидизированном слое, движущемся слое или распространяющемся слое, то обычно применяется распылительная сушка или гранулирование. Для применения в стационарном слое или во вскипающем слое, обычно каталитическую композицию подвергают экструзии, гранулированию и/или ее формуют в шарики. В последнем случае, на любой стадии, до или в ходе стадии формования, могут быть введены любые добавки, которые традиционно применяются для облегчения формования. Указанные добавки могут включать стеарат алюминия, поверхностно-активные вещества, графит, крахмал, метилцеллюлозу, бентонит, полиэтиленгликоли, полиэтиленоксиды или их смеси. Кроме того, как обсуждается в другом месте, когда оксид алюминия используется в качестве носителя, иногда добавляют азотную кислоту до стадии формования, например, с целью повышения механической прочности агломерации. В настоящем изобретении стадия формования проводится в присутствии воды. Для экструзии и гранулирования количество воды в смеси для формования, выраженное как потери при прокаливании (ппп), предпочтительно находится в диапазоне 20-80%. В случае необходимости, за счет операции формования, может быть добавлена дополнительная вода или, если количество воды является избыточным, ее можно удалить, например, путем разделения жидкости и твердого вещества, например, фильтрацией, декантированием или выпариванием. Это относится к компетенции специалиста в указанной области техники, чтобы соответствующим образом регулировать количество воды.

Подходящие формы включают порошки, сферы, цилиндры, кольца и симметричные или асимметричные многолепестковые формы, например, три- и четырехлепестковые. Частицы, полученные при экструзии, гранулировании или таблетировании, обычно имеют диаметр в диапазоне около от 0,2 до 10 мм, и длину в диапазоне около от 0,5 до 20 мм, однако возможны отклонения от этих общих диапазонов. Катализаторы в виде экструдатов обычно являются предпочтительными.

Кроме того, настоящее изобретение относится к каталитическим композициям согласно изобретению, в котором металлические компоненты превращены частично или полностью в соответствующие сульфиды. В этом случае предпочтительно, чтобы катализатор практически не содержал дисульфидов металлов из группы VIII.

Типичное прокаливание проводят при температуре обычно около от 200 до 850°C; предпочтительно около от 350 до 800°C; более предпочтительно около от 450 до 750°C. Обычно время прокаливания изменяется около от 0,5 до 48 часов. Обычно температура прокаливания для содержащих металлы (особенно пропитанных в последующем) носителей или подложек находится ниже той температуры, что используется собственно для носителей или подложек. Прокаливание может быть осуществлено в инертном газе, таком как азот, или в кислородсодержащем газе, таком как воздух или чистый кислород, и необязательно в присутствии водяного пара. Предпочтительно прокаливание проводят в кислородсодержащей атмосфере.

Катализаторы, полученные способами, которые описаны в изобретении, обычно также имеют потери при прокаливании (ппп), измеренные при 537,8°C или 649°C, типично меньше чем около 5 масс.%; предпочтительно меньше чем около 3 масс.%; более предпочтительно меньше чем около 2 масс.%.

Кроме того, физические характеристики готового катализатора могут включать в себя следующие свойства, которые, предположительно, являются практически такими же, как свойства частиц алюминийоксидного носителя, из которого приготовлен катализатор; причем каждое из этих свойств было описано выше, а именно, площадь поверхности (ПП), общий объем проникновения (ООП) и характеристика пор. Как указано выше, величины ПП и ООП должны быть выражены "в расчете без металлов" для большего подобия при использовании.

Кроме того, катализаторы согласно изобретению являются особенно полезными для процессов превращения углеводородов, которые включают контактирование углеводородного сырья с гранулированным катализатором и водородом в условиях повышенной температуры и повышенного давления, причем катализатор получен в соответствии с настоящим изобретением. Как обобщенно описано, такие катализаторы содержат, по меньшей мере один каталитически активный металл из группы 6 периодической системы элементов, по меньшей мере один каталитически активный металл из групп 8, 9 и 10 периодической системы элементов, и необязательно фосфор, причем металлы и необязательно фосфор наносят на предпочтительный алюминийоксидный носитель, описанный выше, и характеристики пор и другие свойства частиц также были описаны ранее.

Применение катализаторов в процессах гидрогенизационной обработки

Катализаторы, полученные в соответствии с настоящим изобретением, могут быть использованы практически во всех процессах гидрогенизационной обработки, в которых обычно обрабатывают различное сырье в широком диапазоне условий реакций, например, при температурах в диапазоне около от 200° до 500°C, давлении водорода в диапазоне около от 0,5 до 30,0 МПа, и объемной скорости подачи жидкости (ОСПЖ) в диапазоне около от 0,05 до 10 ч-1. Термин "гидрогенизационная обработка" может включать в себя различные процессы, в которых углеводородное сырье взаимодействует с водородом при повышенной температуре и повышенном давлении (условия реакции гидрогенизационной обработки), в том числе гидрирование, гидрообессеривание, гидродеазотирование, гидродеметаллизация, гидродеароматизация, гидрокрекинг и гидрокрекинг в условиях небольшого давления, который также называют мягким гидрокрекингом.

Более конкретно, термин "гидрогенизационная обработка", используемый в изобретении, означает процессы нефтепереработки для взаимодействия нефтяного сырья (сложные смеси углеводородов, присутствующих в нефти) с водородом под давлением в присутствии катализатора, для того, чтобы снизить: (a) концентрацию, по меньшей мере одной примеси из серы, загрязняющих металлов, азота и коксового остатка по Конрадсону, присутствующих в указанном сырье, и (b) по меньшей мере один из показателей вязкости, температуры текучести и плотности сырья. Гидрогенизационная обработка включает в себя гидрокрекинг, изомеризацию/депарафинизацию, гидростабилизацию и процессы гидрогенизации, которые различаются по количеству взаимодействующего водорода и по природе обрабатываемого нефтяного сырья.

Обычно подразумевается, что термин гидростабилизация включает гидрогенизационную обработку углеводородной фракции, содержащей, главным образом, (по массе) углеводородные соединения в диапазоне кипения смазочного масла ("сырье"); причем сырье контактирует с твердым нанесенным катализатором в условиях повышенного давления и температуры с целью насыщения ароматических и олефиновых соединений и удаления азота, серы и кислородсодержащих соединений, присутствующих в сырье, и для того, чтобы улучшить такие свойства сырья, как цвет, запах, термическую стойкость, окисляемость и стабильность к УФ.

Обычно подразумевается, что термин гидрокрекинг включает в себя гидрогенизационную обработку, главным образом, углеводородных соединений, содержащих, по меньшей мере пять (5) атомов углерода в молекуле ("сырье"), которую проводят: (a) при парциальном давлении водорода выше атмосферного; (b) обычно при температурах ниже 593,3°C (1100°F); (c) с результирующим химическим потреблением водорода; и (d) в присутствии твердого нанесенного катализатора, содержащего, по меньшей мере один (1) гидрирующий компонент.

Обычно подразумевается, что термин гидроочистка включает в себя гидрогенизационную обработку, главным образом, углеводородных соединений, содержащих, по меньшей мере пять (5) атомов углерода в молекуле ("сырье"), для обессеривания и/или удаления азота из указанного сырья, причем этот процесс проводится: (a) при парциальном давлении водорода выше атмосферного; (b) обычно при температурах ниже 593,3°C (1100°F); (c) с результирующим химическим потреблением водорода; и (d) в присутствии твердого нанесенного катализатора, содержащего, по меньшей мере один гидрирующий компонент.

Дополнительный вариант осуществления настоящего изобретения относится к способу гидроочистки углеводородного сырья, по меньшей мере в одной реакционной зоне вскипающего слоя. Более конкретно, углеводородное сырье контактирует с водородом в одной зоне или в последовательности реакционных зон со вскипающим слоем, в присутствии катализатора гидрогенизационной обработки, включающего катализатор, который описан в изобретении.

Хорошо известно, что указанные виды сырья содержат никель, ванадий и асфальтены, например, около от 40 ч/млн до более чем 1000 ч/млн для объединенного общего количества никеля и ванадия и около до 25 масс.% асфальтенов. Кроме того, для экономики указанных процессов желательно производить более легкие продукты, а также деметаллизированный остаточный побочный продукт. Этот процесс особенно полезен при очистке исходных материалов со значительным количеством металлов, содержащих 150 ч/млн или больше никеля и ванадия и имеющих содержание серы в диапазоне около от 1 масс.% до 10 масс.%. Типичные исходные материалы, которые можно соответствующим образом очистить по способу настоящего изобретения, содержат значительное количество (например, около 90%) компонентов, которые выкипают значительно выше 537,8°C (1000°F). Примерами типичных исходных материалов являются неочищенная нефть, отбензиненная неочищенная нефть, нефтяные углеводородные остатки, как атмосферные, так и вакуумные остатки, фракции, полученные из нефтяных песков и остатки, произведенные из битуминозных песков, и углеводородные потоки, произведенные из угля. Указанные углеводородные потоки содержат металлоорганические загрязнения, которые оказывают отрицательное воздействие в различных процессах нефтепереработки, в которых применяются катализаторы для превращения конкретного углеводородного потока, который очищается. Металлические загрязнения, которые находятся в указанных исходных материалах, включают (но не ограничиваются указанным) железо, ванадий и никель.

Хотя металлические загрязнения, такие как ванадий, никель, и железо, часто присутствуют в различных углеводородных потоках, другие металлы также присутствуют в конкретных углеводородных потоках. Указанные металлы находятся в виде оксидов или сульфидов конкретных металлов, или как растворимые соли конкретных металлов, или как высокомолекулярные металлоорганические соединения, в том числе нафтенаты металлов и металлопорфирины и их производные.

Другим характерным явлением гидроочистки тяжелых углеводородов является осаждение нерастворимых углеродистых веществ или отложение из асфальтеновой фракции сырья, что вызывает проблемы при эксплуатации. Отложение может осаждаться на различных деталях оборудования (и внутри), расположенного после установки гидрогенизационной обработки, и препятствует нормальному функционированию насосов, теплообменников, фракционирующих колонн, и др. Образование избыточного количества отложений является нежелательным, поскольку при осаждении в последующих установках обычно требуется отключение оборудования с целью удаления отложений. Количество указанных отложений или образовавшихся нерастворимых примесей возрастает с увеличением доли материала, кипящего выше 537,8°C (1000°F), которая превращается или с увеличением используемой температуры процесса. Указанные нерастворимые вещества, также известные как остаток на фильтре горячего фильтрования (фирма Shell), создают эксплуатационные затруднения для установки гидрогенизационного превращения и таким образом, ограничивают температуру и типы сырья, которые можно использовать в установке. Другими словами, количество образовавшихся твердых веществ ограничивает степень превращения данного сырья. Начало описанных выше эксплуатационных затруднений может проявляться уже при столь малом содержании твердых веществ как 0,1 масс.%. Обычно желательным уровнем их содержания является 0,5 масс.%, чтобы предупредить загрязнение технологического оборудования. Описание испытания горячего фильтрования (фирмы Shell) можно найти в Journal of the Inst. of Petroleum (1951) 37, c. 596-604, авторы Van Kerkvoort, W.J. и Nieuwstad, A.J.J., текст которого включен в изобретение как ссылка. Другой используемый метод испытаний для определения суммарного отложения описан в стандарте ASTM D 4870-92.

Обычно процессы гидроочистки проводят в одном или ряде реакторов со вскипающим слоем. Как разъяснено выше, вскипающий слой представляет собой слой, в котором частицы твердого катализатора находятся в случайном витании под действием восходящего потока жидкости и газа. Обычно общий объем вскипающего слоя, по меньшей мере на 10 процентов больше и до 70% больше, чем объем твердых частиц в отстоявшемся состоянии. Требуемое вскипание частиц катализатора поддерживается путем введения жидкого сырья, в том числе рециркуляционный поток, если он имеется, в реакционную зону с линейной скоростью в диапазоне около от 1,22 до 24,4 см/с (0,02-0,4 фут/секунду) и предпочтительно около от 3,05 до 12,2 см/с.

Условия эксплуатации установки гидроочистки тяжелых углеводородных потоков, таких как нефтяные углеводородные остатки и тому подобное, хорошо известны из уровня техники и включают в себя: давление в диапазоне около от 1000 до 3000 фунт/кв.дюйм (6,8-20,4 МПа), среднюю температуру в слое катализатора в диапазоне около от 700°F (371°C) до 850°F (454°C), объемную скорость подачи жидкости (ОСПЖ) в диапазоне около от 0,1 объема углеводорода на объем катализатора в час до 5 объемов углеводород на объем катализатора в час, при скорости рециркуляции водорода или скорости добавления водорода в диапазоне около от 2000 стандартных куб. футов на баррель (SCFB) (356 м3/м3) до 15000 SCFB (2671 м3/м3). Предпочтительные условия эксплуатации включают: общее давление в диапазоне около от 1200 до 2000 фунт/кв.дюйм (8,1-13,6 МПа); среднюю температуру в слое катализатора в диапазоне около от 730°F (387°C) до 820°F (437°C); и ОСПЖ в диапазоне около от 0,1 до 4,0 час-1; и скорости рециркуляции водорода или скорости добавления водорода в диапазоне около от 5000 SCFB (890 м3/м3) до 10000 SCFB (1781 м3/м3). Обычно температуру и объемную скорость для процесса выбирают таким образом, чтобы по меньшей мере 30 об.% сырьевой фракции, кипящей выше 537,8°C превращались в продукт, кипящий ниже 537,8°C, более предпочтительно по меньшей мере 50 об.% превращались в продукт, кипящий ниже 537,8°C, и еще более предпочтительно таким образом, чтобы, по меньшей мере 70 об.% указанной фракции превращались в продукт, кипящий ниже 537,8°C.

Для обработки углеводородных дистиллятов условия эксплуатации обычно могут включать парциальное давление водорода в диапазоне около от 200 (1,3 МПа) до 3000 фунт/кв.дюйм (20,4 МПа); среднюю температуру в слое катализатора в диапазоне около от 600°F (315°C) до 800°F (426°C.); ОСПЖ в диапазоне около от 0,4 до 6 объемов углеводорода на объем катализатора в час, скорости рециркуляции водорода или скорости добавления водорода в диапазоне около от 1000 SCFB (178 м3/м3) до 10000 SCFB (1381 м3/м3). Предпочтительные условия эксплуатации гидроочистки углеводородных дистиллятов включают парциальное давление водорода в диапазоне около от 200 до 1200 фунт/кв.дюйм (1,3-8,1 МПа); среднюю температуру в слое катализатора в диапазоне около от 600°F (315°C) до 750°F (398°C); ОСПЖ в диапазоне около от 0,5 до 4 объема углеводорода на объем катализатора в час; и скорости рециркуляции водорода или скорости добавления водорода в диапазоне около от 1000 SCFB (178 м3/м3) до 6000 SCFB (1068 м3/м3).

Однако наиболее желательные условия превращения конкретного сырья в заданный продукт могут быть достигнуты путем превращения сырья при различных значениях температуры, давления, объемной скорости и скорости добавления водорода, которые соответствуют влиянию каждой из указанных переменных и выбору наилучшего компромисса между общей степенью превращения и селективностью. Каталитическая композиция изобретения является особенно подходящей для гидроочистки тяжелого углеводородного сырья.

Все части и проценты в примерах, а также в остальной части описания приведены по массе, если не указано другое.

Примеры

В каждом из следующих примеров осажденными порошками оксида алюминия является псевдобемит.

Пример 1. Порошок оксида алюминия №1

Технологический резервуар (емкость) заполняют водой (2,915 м3, 7700 гал.) и нагревают до 50,5°C. Затем в технологический резервуар добавляют сульфат алюминия (3,5 м3/ч, 15,4 гал./мин, раствор 8,2% Al2O3) и алюминат натрия (2,22 м3/ч, 9,8 гал./мин, в среднем раствор 25% Al2O3). Сульфат алюминия вводят с постоянной скоростью 3,5 м3/ч (15,4 гал./мин), но скорость потока алюмината натрия регулируют таким образом, чтобы поддерживать раствор при pH=9,1 в ходе процесса. Введение алюмината натрия и сульфата алюминия продолжается в течение 60 минут, с поддержанием pH и температуры технологического раствора или смеси, другими словами, содержимое технологического резервуара при pH 9,1 и 50,5°C, соответственно. В течение указанного времени порошок оксида алюминия осаждается в технологическом резервуаре с образованием суспензии оксида алюминия. Спустя 60 минут прекращают поток всех реагентов, и суспензию перекачивают на ленточный фильтр, где полученный порошок промывают и фильтруют на тканевом фильтре. Полученный остаток на фильтре подают в распылительную сушилку и сушат до содержания летучих веществ 27%. Высушенный порошок собирают и используют для приготовления катализатора. Свойства порошка обобщены ниже, в таблице 1.

Пример 2. Порошок оксида алюминия №2

Технологический резервуар заполняют водой (16,1 м3) и нагревают до 50,5°C. Затем в технологический резервуар добавляют сульфат алюминия (2,09 м3/ч, 9,2 гал./мин, раствор 8,2% Al2O3), разбавленный водой (5,02 м3/ч, 22,1 гал./мин), и алюминат натрия (1,5 м3/ч, 6,8 гал./мин, в среднем 25% Al2O3 раствор), разбавленный водой (8 м3/ч, 35,3 гал./мин). Сульфат алюминия вводят с постоянной скоростью 2,09 м3/ч (9,2 гал./мин), но скорость потока алюмината натрия регулируют таким образом, чтобы поддерживать раствор при pH=9,1 в ходе процесса. Введение алюмината натрия и сульфата алюминия продолжается в течение 60 минут, с поддержанием pH и температуры технологического раствора или смеси, другими словами, содержимое технологического резервуара, при pH 9,1 и 50,5°C, соответственно. В течение указанного времени порошок оксида алюминия осаждается в технологическом резервуаре с образованием суспензии оксида алюминия. Спустя 60 минут прекращают поток всех реагентов, и суспензию перекачивают на ленточный фильтр, где полученный порошок промывают и фильтруют на тканевом фильтре. Полученный остаток на фильтре подают в распылительную сушилку и сушат до содержания летучих веществ 25%. Высушенный порошок собирают и используют для приготовления катализатора. Свойства порошка обобщены ниже, в таблице 1.

Пример 3. Порошок оксида алюминия №3

В этом примере порошок оксида алюминия представляет собой промышленный образец псевдобемита. Образец аналогичен порошкам, описанным в патенте США №4,154,812. Свойства порошка обобщены ниже, в таблице 1.

Площадь поверхности и общий объем пор были определены с использованием азота и метода БЭТ, описанного выше.

Предпочтительными являются повышенные значения общего объема пор, как в указанных выше порошках 1 и 2; в конечном счете, свойства носителя и нанесенного катализатора являются определяющими для получения приемлемых продуктов. Более того, как описано выше, предпочтительными являются повышенные значения ПД, обычно около 40% и выше.

Получение нанесенных катализаторов

Обычно пропитывающие растворы с каталитическими металлами подготавливают следующим образом:

Никель- и молибденсодержащие растворы получают путем смешивания воды, источника молибдена, источника никеля и водного аммиака в соответствующих соотношениях. Как описано выше, могут быть использованы различные источники молибдена и никеля, в том числе (но без ограничения): триоксид молибдена, димолибдат аммония, гептамолибдат аммония, карбонат никеля и нитрат никеля. Затем эти растворы используются для пропитки прокаленного алюминийоксидного носителя с целью получения готового катализатора. Массу компонентов и порядок их добавления выбирают таким образом, чтобы обеспечить стабильность раствора и соответствующую концентрацию металлов в готовом катализаторе для предполагаемого применения катализатора. Температуру и время обработки раствором выбирают таким образом, чтобы обеспечить стабильность раствора. Массу компонентов, порядок их добавления, температура и время обработки, которые необходимы, являются типичными и обычно известны специалистам в этой области техники.

Пример 4

Пропитывающий раствор с каталитическими металлами:

Добавляют воду (1000 г) в стеклянный реактор, оборудованный обогревающим кожухом и подвесной мешалкой. Начинают перемешивание, и нагревают воду до 49°C. После нагрева воды до 49°C, в реактор добавляют кристаллы димолибдата аммония (235 г). Затем в реактор медленно добавляют 28%й водный аммиак (212 г). В заключение, в реактор добавляют карбонат никеля (81 г), и полученный раствор нагревают до 60°C и выдерживают при этой температуре в течение 1 часа. Затем реактору дают охладиться до прекращения перемешивания.

Приготовление катализатора

Пример 5

Порошок оксида алюминия №2, который описан выше (372 кг, 820 фунтов) помещают в смеситель Eirich вместе с не содержащей металлы и содержащей металлы рециркуляционной мелкой фракцией (соответственно 34 и 9,1 кг, 75 и 20 фунтов). При добавлении воды (54,9 кг, 1210 фунт) в смеситель образуется влажная смесь. Указанную влажную смесь перемешивают в течение 18 минут и затем подвергают экструзии с использованием одного 4 дюймового ленточного пресса Bonnot, снабженного матрицами с номинальным диаметром отверстий 1 мм. Образовавшиеся частицы носителя катализатора сушат при 121°C до прокаливания при 649°C в течение 40 минут.

Готовый катализатор получают путем пропитки прокаленного носителя раствором металлов, так же как в примере 4, с использованием методики влагоемкости носителя. Массы или количества воды, раствора металлов и прокаленного носителя выбирают таким образом, чтобы получить в готовом катализаторе заданную концентрацию металла и дойти до состояния полной влагоемкости. Необходимые количества легко определяются специалистами в этой области техники. Затем пропитанные экструдаты прокаливают при 510°C в течение 40 минут, чтобы получить готовый катализатор.

Пример 6

Порошок оксида алюминия №2, который описан выше, (1833 г) помещают в 10-литровый смеситель Eirich, модель R02. Влажную смесь получают путем добавления в смеситель разбавленного раствора азотной кислоты, приготовленного из 75%-й азотной кислоты (18 г) и воды (2236 г). Влажную смесь перемешивают с малой скоростью, заданной в течение 1 минуты и затем с высокой скоростью, заданной в течение 3 минут. Затем влажную смесь подвергают экструзии с использованием одного 4 дюймового ленточного пресса Bonnot, снабженного матрицами с номинальным диаметром отверстий 1 мм. Образовавшиеся частицы носителя катализатора сушат в течение ночи при 121°C до прокаливания при 871°C в течение 90 минут.

Готовый катализатор получают путем пропитки прокаленного носителя раствором металлов, так же как в примере 4, с использованием методики влагоемкости носителя. Массу воды, раствора металлов и прокаленного носителя выбирают таким образом, чтобы получить в готовом катализаторе заданную концентрацию металла и дойти до состояния полной влагоемкости. Необходимые количества легко определяются специалистами в этой области техники. Затем пропитанные экструдаты прокаливают при 537,8°C в течение 30 минут, чтобы получить готовый катализатор.

Пример 7