Изобретение относится к технологии получения органических соединений марганца, которая может быть использована в различных областях синтеза, в очистке сложных многокомпонентных смесей от спиртов, в аналитическом контроле и в научных исследованиях.

Известен способ получения гликолята кальция (Weng W.Y., Yang H., Ge M. // Mater.Chem. Phys. 1998, v.55, №2, p.102-107) путем взаимодействия металлического кальция с этиленгликолем. Процесс протекает в соответствии с уравнением

4HOCH2CH2OH+Са→Са→(OCH2CH2OH)2·2HOCH2CH2OH+Н2

Недостатками данного способа являются:

1. Относительно высокая стоимость продукта, связанная с использованием металлического кальция.

2. Кальций - щелочноземельный металл, а марганец находится в 7-й группе Периодической системы. Поэтому нет никаких оснований считать, что оба металла будут реагировать с этиленгликолем однотипно и с близкими скоростями и выходами.

3. Этиленгликоль имеет две спиртовые группы. Совсем не обязательно, что одноатомные спирты будут взаимодействовать аналогично быстро и с хорошими выходами.

Наиболее близким к заявляемому является способ получения формиата марганца (II) (патент РФ №2316536), в соответствии с которым прямое взаимодействие металла, его оксида и муравьиной кислоты ведут в присутствии жидкой фазы и стимулирующей добавки йода в бисерной мельнице вертикального типа в отсутствие подвода внешнего тепла при соотношении масс жидкой фазы и бисера 1:(1:2) и с твердыми реагентами (4,9÷11):1. В качестве жидкой фазы берут раствор муравьиной кислоты в органическом растворителе с концентрацией кислоты 3,5÷10,8 моль/кг и ее загружают первой или непосредственно готовят из компонентов в бисерной мельнице. После этого в ней растворяют стимулирующую добавку йода в количестве 0,025-0,100 моль/кг жидкой фазы и проводят загрузку металла и его оксида в мольном соотношении (1,8÷2,2): 1. Сам процесс начинают и ведут при комнатной температуре до практически полного израсходования всего загруженного оксида марганца, после чего полученную реакционную смесь отделяют от стеклянного бисера и тяжелых частиц непрореагировавшего металла и фильтруют, полученный осадок формиата марганца направляют на перекристаллизацию, а непрореагировавший марганец и фильтрат возвращают в повторный процесс.

При этом в качестве оксида марганца используют MnO2, Mn2O3 или Mn3O4, а в качестве органического растворителя - этилацетат, этиленгликоль, этилцеллозольв, 1,4-диоксан, диметилформамид, бутиловый спирт.

Недостатками данного способа являются:

1. В известном решении используется большой избыток муравьиной кислоты, что и обеспечивает довольно высокую селективность процесса по соли марганца (II) даже при использовании спиртов в качестве растворителей жидкой фазы системы. Совсем не очевидно отсутствие прямого взаимодействия марганца со спиртами, если вести процесс без избытка кислоты, а то и при недостатке ее.

2. Из жирных кислот муравьиная считается относительно сильной (рКа=3,8). Многие другие карбоновые кислоты имеют более высокие значения рКа, для фенолов рКа~10, а для спиртов 14-18. Однако данные характеристики найдены для водных сред. Совсем не очевидно, что такое количественное соотношение сохранится в неводных средах и при этом не будет зависеть от природы неводной среды, как и то, что величина рКа будет в значительной степени предопределять конкурирующую способность кислотных компонентов реакционной смеси в прямом взаимодействии с металлом. Не исключены варианты, когда обозначенное влияние может быть не слишком сильным, а то и отсутствовать полностью.

3. В известном решении присутствуют оксиды марганца, которые также могут взаимодействовать с кислотами и другими компонентами. Совсем не предсказуемо, как их присутствие скажется на прямом взаимодействии металла со спиртами и конкурирующей способности такого взаимодействия

Задачей предлагаемого решения является подобрать такие условия проведения взаимодействия марганца со спиртами, чтобы оно оказалось количественным в отношении реагента в недостатке, протекало бы с технологически приемлемыми скоростями и приводило бы к накоплению основной массы продукта преимущественно в твердой фазе, которую можно было бы легко отделить простым фильтрованием.

Поставленная задача достигается тем, что в качестве жидкой фазы берут соответствующий спирт в массовом соотношении со стеклянным бисером 1:1,5, марганец дозируют в количестве 5,81-43,3% от массы жидкой фазы, процесс начинают при комнатной температуре и ведут при контроле методом отбора проб и определения в них содержаний соединений марганца (II) до практически количественного израсходования всего загруженного металла, после чего перемешивание в бисерной мельнице прекращают, суспензию реакционной смеси отделяют от бисера и направляют на фильтрование, осадок алкоголята промывают растворителем жидкой фазы и направляют на очистку путем перекристаллизации, а фильтрат и промывную жидкую фазу со следами растворенного алкоголята возвращают в повторный процесс.

При этом в качестве спиртов используют С1-С5-жирные спирты нормального и изостроения, циклогексанол, этилцеллозольв и этиленгликоль.

Характеристика используемого сырья

Марганец реактивный по ГОСТ 6008-90.

Метанол технический по ГОСТ 2222-95.

Этиловый спирт по ГОСТ 18300-87.

н-Пропиловый спирт по ГОСТ 9805-84.

изо-Пропиловый спирт по ГОСТ 9805-84.

н-Бутиловый спирт по ГОСТ 6006-78.

изо-Бутиловый спирт по ГОСТ 9536-79.

Пентанол-1 по ТУ 6-09-3467-79.

изо-Амиловый спирт по ГОСТ 5830-70.

Циклогексанол по ТУ 3-03-358-83.

Этилцеллозольв по ГОСТ 8313-88.

Этиленгликоль по ГОСТ 10164-75.

Проведение процесса заявляемым способом следующее. В бисерную мельницу вертикального типа загружают расчетные количества стеклянного бисера, соответствующего спирта как жидкой фазы реакционной смеси и одновременно реагента и металлического марганца. Включают механическое перемешивание и этот момент принимают за начало процесса. По его ходу отбирают пробы реакционной смеси, в которых определяют содержание соединений марганца (II). Растворимость алкоголятов марганца в спиртах очень незначительная, поэтому основная масса продукта накапливается в твердой фазе. Когда количество накопившегося продукта становится близким к расчетному значению, перемешивание в бисерной мельнице прекращают, суспензию реакционной смеси отделяют от стеклянного бисера, после чего фильтруют. Полученный осадок продукта промывают используемым в качестве реагента и жидкой фазы спиртом и отправляют при необходимости на дополнительную очистку путем перекристаллизации. А фильтрат и промывной спирт возвращают в загрузку повторного процесса.

Пример №1.

В бисерную мельницу вертикального типа со стеклянным корпусом в виде толстостенного стакана внутренним диаметром 55 мм и высотой 114 мм, снабженную высокооборотной (1440 об/мин) лопастной мешалкой из прочного текстолита с прямоугольной лопастью 52×40 мм, обратным холодильником-конденсатором и жидкостной стабилизирующей температуру баней, загружают последовательно 150 г стеклянного бисера с диаметром шариков в диапазоне от 1,5 до 2,8 мм, 100 г изо-пропилового спирта и 13 г марганца. Реактор помещают на свое место в каркасной раме, должным образом соединяют с крышкой и через нее с обратным холодильником-конденсатором, подводят водяную стабилизирующую баню, охлаждающую воду в обратный холодильник-конденсатор, включают механическое перемешивание и этот момент принимают за начало процесса. Температура реакционной смеси в этот момент была 19°С.

По ходу процесса отбирают пробы реакционной смеси, в которых контролируют содержание соединений марганца (II). При этом отбор проб проводят без остановки механического перемешивания. Выполненные определения показали, что 25, 50, 75 и >98%-ные степени превращения загружаемого марганца достигнуты соответственно за 25, 55, 105 и 165 мин. По достижении практически полного расходования загружаемого металла перемешивание в бисерной мельнице прекращают. Температура реакционной смеси в этот момент была 34°С. Прекращают подачу воды в обратный холодильник-конденсатор, отводят стабилизирующую баню, отсоединяют крышку реактора и вынимают реактор из своего гнезда в каркасной раме. Суспензию реакционной смеси отделяют от стеклянного бисера пропусканием через перегородку в виде сетки с размерами ячеек ~0,3×0,3 мм, после чего фильтруют. Реактор в собранном виде, мешалку и бисер при работающем перемешивании ополаскивают 30 г изо-пропилового спирта. Полученную при этом смесь направляют на промывку осадка на фильтре. Фильтрат и промывной растворитель направляют на загрузку повторного процесса, а осадок продукта на очистку путем перекристаллизации.

Выход продукта без учета потерь при перекристаллизации составил 0,235 моль. Степень превращения марганца в продукт более 99%.

Примеры №2-8.

Реактор, природа реагентов, соотношение масс загрузок стеклянного бисера и спирта, порядок загрузки, начала и проведения процесса, а также выгрузки реакционной смеси, ее отделения от стеклянного бисера и выделения алкоголята-продукта, а также контроль за ходом протекания процесса и определение момента прекращения его аналогичны описанным в примере 1.

Отличаются начальной дозировкой марганца на взаимодействие со спиртом. Характеристики загрузки, протекания процесса и полученные результаты приведены в табл.1.

протекания процесса и выхода продукта

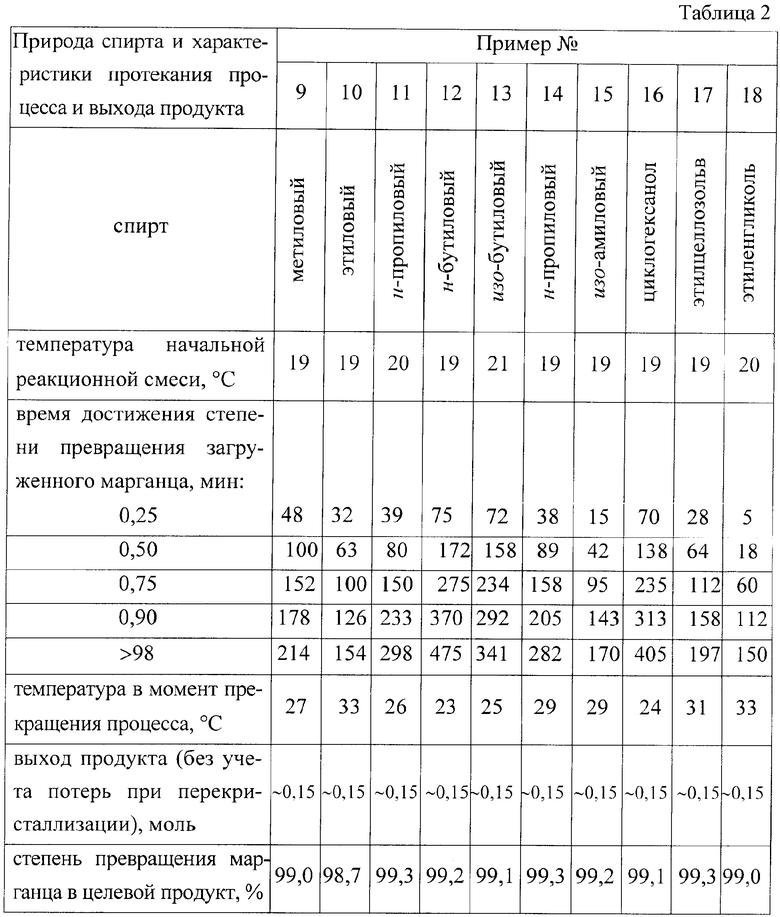

Примеры №9-18.

Реактор, соотношение масс загрузок стеклянного бисера и спирта, начальное содержание марганца в загрузке, операции запуска и проведения процесса, контроля за ходом его протекания, остановки, отделения реакционной смеси от бисера и выделения из нее продукта аналогичны описанным в примере 3. Отличаются природой использованного спирта. Природа спирта и полученные результаты приведены в табл.2.

Положительный эффект предлагаемого решения состоит:

1. В предлагаемом способе нет никаких вспомогательных реагентов, катализаторов и добавок, которые бы не поставляли свою массу в целевой продукт.

2. В предлагаемом решении нет сточных вод и необходимости в использовании подвода внешнего тепла.

3. Данный процесс допускает работу со многими спиртами по единой технологии и в одном и том же оборудовании.

4. Аппаратурное оформление заявляемого процесса простое и не содержит котлонадзорных аппаратов.

5. Отделение целевого продукта от реакционной смеси производится простым фильтрованием с возвратом фильтрата и промывного спирта в повторный процесс. Рециркуляция продукта с указанным возвратом небольшая, что предопределено весьма плохой растворимостью алкоголята в спирте, из которого он получен.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТАТА МАРГАНЦА (II) | 2005 |

|

RU2294921C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОАТА МАРГАНЦА (II) | 2008 |

|

RU2391332C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОНАТА И СУКЦИНАТА МАРГАНЦА (II) | 2007 |

|

RU2373182C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА МАРГАНЦА (II) | 2006 |

|

RU2316536C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТАТА СВИНЦА (II) | 2008 |

|

RU2398758C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУМАРАТА МАРГАНЦА (II) | 2008 |

|

RU2376278C1 |

| СПОСОБ ПОЛУЧЕНИЯ М-НИТРОБЕНЗОАТА МАРГАНЦА (II) | 2009 |

|

RU2412152C2 |

| СПОСОБ ПОЛУЧЕНИЯ САЛИЦИЛАТА МАРГАНЦА (II) | 2007 |

|

RU2331629C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА ЖЕЛЕЗА (II) | 2005 |

|

RU2292331C1 |

| СПОСОБ ПОЛУЧЕНИЯ n-АМИНОБЕНЗОАТА МАРГАНЦА (II) | 2009 |

|

RU2414451C1 |

Изобретение относится к способу получения алкоголятов марганца (II), который может быть использован в различных областях синтеза, в очистке сложных многокомпонентных смесей от спиртов, в аналитическом контроле и в научных исследованиях. Способ заключается в прямом взаимодействии металла со спиртом в бисерной мельнице вертикального типа. При этом в качестве жидкой фазы берут соответствующий спирт в массовом соотношении со стеклянным бисером 1:1,5, марганец дозируют в количестве 5,81-43,3% от массы жидкой фазы, процесс начинают при комнатной температуре и ведут при контроле методом отбора проб и определения в них содержаний соединений марганца (II) до практически количественного израсходования всего загруженного металла, после чего перемешивание в бисерной мельнице прекращают, суспензию реакционной смеси отделяют от бисера и направляют на фильтрование, осадок алкоголята промывают растворителем жидкой фазы и направляют на очистку путем перекристаллизации, а фильтрат и промывную жидкую фазу со следами растворенного алкоголята возвращают в повторный процесс. Как правило, в качестве спирта используют C1-C5-спирты нормального и изостроения, циклогексанол, этилцеллозольв и этиленгликоль. Способ позволяет проводить взаимодействие марганца со спиртом в условиях, при которых оно оказалось бы количественным в отношении реагента в недостатке, протекало с технологически приемлемыми скоростями и приводило к накоплению основной массы продукта в твердой фазе, которую можно легко отделять простым фильтрованием. 1 з.п. ф-лы, 2 табл.

1. Способ получения алкоголятов марганца (II) прямым взаимодействием металла со спиртом в бисерной мельнице вертикального типа, отличающийся тем, что в качестве жидкой фазы берут соответствующий спирт в массовом соотношении со стеклянным бисером 1:1,5, марганец дозируют в количестве 5,81-43,3% от массы жидкой фазы, процесс начинают при комнатной температуре и ведут при контроле методом отбора проб и определения в них содержаний соединений марганца (II) до практически количественного израсходования всего загруженного металла, после чего перемешивание в бисерной мельнице прекращают, суспензию реакционной смеси отделяют от бисера и направляют на фильтрование, осадок алкоголята промывают растворителем жидкой фазы и направляют на очистку путем перекристаллизации, а фильтрат и промывную жидкую фазу со следами растворенного алкоголята возвращают в повторный процесс.

2. Способ по п.1, отличающийся тем, что в качестве спирта используют С1-С5-жирные спирты нормального и изостроения, циклогексанол, этилцеллозольв и этиленгликоль.

| Приспособление для изготовления горизонтально деленных безопочных песчаных форм | 1981 |

|

SU1133018A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА МАРГАНЦА (II) | 2006 |

|

RU2316536C1 |

Авторы

Даты

2009-12-27—Публикация

2008-03-26—Подача