Известен агрегат для ненрерывного изготовления изделий из термореактивиых материалов, состоящий из загрузочной камеры, нагревательной обоймы, внутри которой размещен формующий инструмент, прессующего ycTpoiiства и гидропривода, укрепленных на стапипе.

Цель изобретения - осуществление постоянства удельного давления прессования в процессе отверждения реактопласта, повышение производительности, с1Н1жение веса и габаритов, а также упропдение копструкцнп агрегата.

Для этого прессующее устройство выполпено из связанного с гидроцилиндрсм рычажнокулачкового механизма, расиоложеииого у торца нагревательной обоймы и поднружипенных упоров, смонтированных на станине у выходного отверстия за1-рузочпо11 камеры. Кроме того, формируюпии инструмент, выполненный в виде единого блока, имеет на цилиидрической поверхности поперечный наз, боковые поверхностн которого входят в контакт с поднружинепнымн унорамн прессующего устройства.

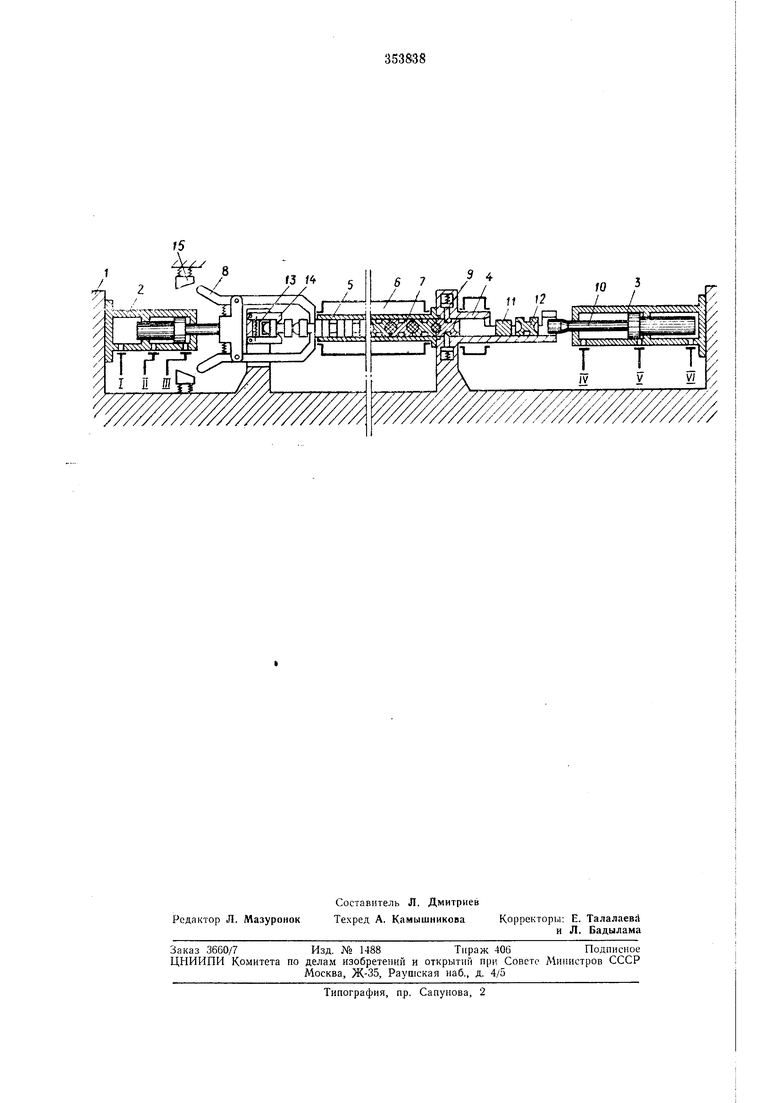

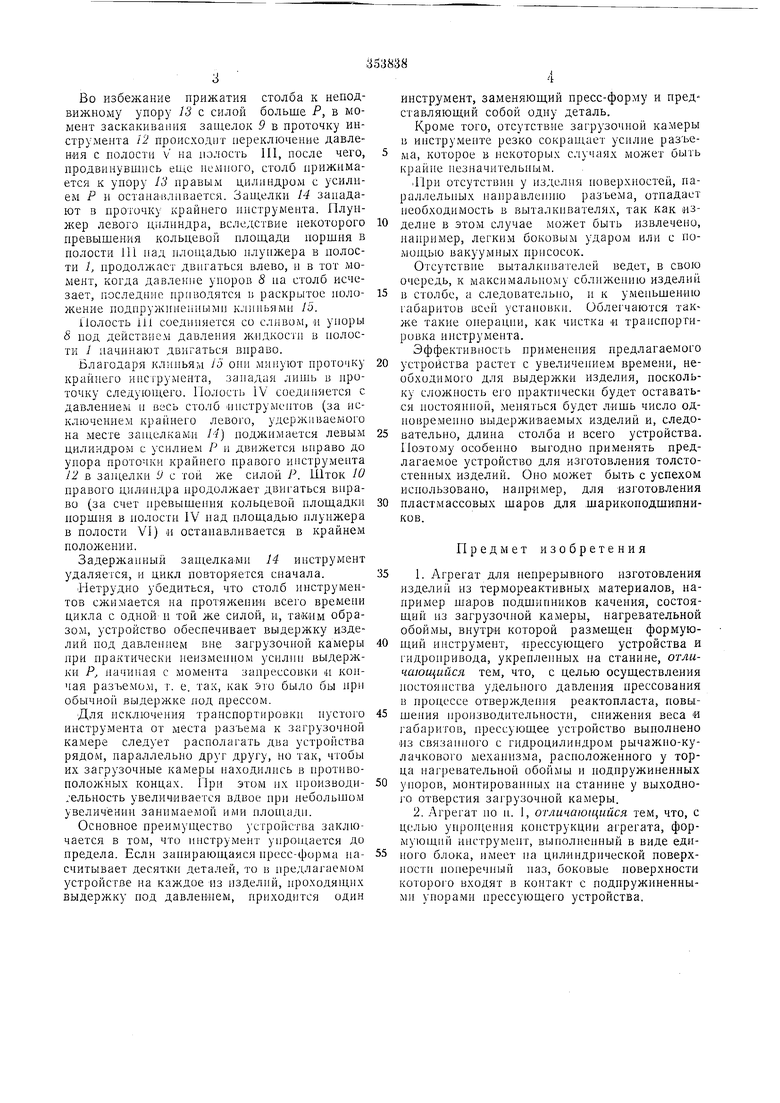

На чертеже изображепа схема агрегата.

На станине / укреплены рабочне цилиндры 2 и 3 (отличающиеся друг от друга лишь размерами но длине или же совсем одинаковые), подогреваемая загрузочная камера 4 и труба 5, проходящая через камеру 6, в которой подДерживается необходимая емнература вь1держки.

Полости I и VI цилиндров на нротяженни Bceii работы ностоянно соединены с аккумулятором жидкости высокого давления. Вследствие этого находящийся в трубе 5 столб 7 11нстр}ме ггов с запрессованными в пих изделиями ноджнмается упорами 8 к защелкам 9 с усилием выдержки Р.

Шток 10 находится в иравом крайнем положении за счет соед1и1ения с давленпем нолостп IV, кольцевая 11лон1,адь поршня в когорой несколько 6o.:ibHie пло1цадн плунжера в полости VI.

В :iaip 304iiyio камеру 4 через боковое окно поступает таблетка подогретого нрессматериала // и ili;Lгpy ieнт /2, после чего происходит переключение с иолостн IV на нолость .

Шток /О нрогалкивает инструмент н таблетку в рабочее пространство загрузочной камеры 1| осун1ест1 ляет ирессонанне изделия, носле чек) начинает неремещать весь столб влево, иреодолепая уснлне Р левого цилиндра н силы трения в загрузочиой камере. Во избежание прижатия столба к неподвижному упору 13 с силой больше Р, в момент заскакивания защелок 9 в проточку инструмента 12 происходит нереключение давления с полости v на полость III, после чего, продвинувшись еще немного, столб прижимается к упору 13 правым цилиндром с усилием Р и останаВлняается. Зан;елки 14 заиадают в проточку крайнего инструмента. Плунжер левого цилиндра, вследствие некоторого превышения кольцевой площади поршня в полости 111 над илопдадыо плунжера в полости 1, продолжает двигаться влево, и в тот момент, когда давление упоров 8 на столб исчезает, последиие приводятся и раскрытое ноложение подпружпиеинымн клиньями 15. Полость ill соединяется со сливом, « упоры S под действием давления жидкости в нолости 1 начинают двигаться вправо. Благодаря клииьям /а оии минуют протолку крайнего инструмента, заиадая лишь в ироточку следующего. Полость IV соединяется с давлением и весь столб ниструментов (за исключением крайнего левого, удерживаемого на месте зан4елкамг1 14) подл нмается левым цилиндром с усилием Р и движется вправо до упора проточки крайнего нравого инструмента i2 в за целки 9 с той же силой Р. Шток Ю правого цнлиндра продолжает двигаться вираво (за счет превышения кольцевой площадки норшия в нолостн IV над площадью плунжера в полости VI) « остапавливается в крайнем положении. Задержапный зан1,елками 14 инетрумент удаляется, и цикл повторяется сначала. Нетрудно убедиться, что столб инструментов сжимается на протяжении всего времени цикла с одной и той же силой, и, таким образом, устройство обеспечивает выдержку изделий под давлением вие загрузочной камеры при практически иензменпом усилии выдержки Р, начиная с момента запрессовки н KOIIчая разъемом, т. е. так, как это было бы при обычной выдержке иод нрессом. Для нсключення транспортировки пустого инструмента от места разъема к загрузочной камере следует располагать два устройства рядом, параллельно друг другу, но так, чтобы их загрузочные камеры находились в противоположных концах. При этом их ироизводн.ельность увеличивается вдвое при небольшом увеличеинн занимаемой ими плониьан. Основное преимущество устройства заключается в том, что нпструмент уирон;ается до предела. Если запирающаяся пресс-форма насчитывает десятки деталей, то в предлагаемом устройстве на каждое из изделий, ироходящих выдержку под давлением, приходится один инструмент, заменяющий пресс-форму и представляющий собой одну деталь. Кроме того, отсутствие загрузочной камеры в инструменте резко сокращает усилие разъема, которое в некоторых сл -чаях может быть крайне пезначительпым. illpn отсутствии у нзделня новерхностей, нараллельных направлен1но разъема, отпадает необходимость в выталкнвателях, так как изделие в этом случае может быть извлечено, нанример, легким боковым ударом или с помощью вакуумных присосок. Отсутствие выталкивателей ведет, в свою очередь, к максимальному сб.тнжению изделий в столбе, а следовательно, и к уменьшенню габаритов всей установки. Облегчаются таК же такие онерацни, как чистка « траиспоргнровка ипструмепта. Эффективность применения предлагаемого устройства растет с увеличеиием времени, необходимого для выдержки изделия, поскольку сложность его нрактнчески будет оставаться иостояниой, меняться будет лишь число одновременно выдерживаемых изделий и, следовательно, длина столба и всего устройства. Поэтому особенно выгодно применять предлагаемое устройство для изготовления толстостенных изделий. Оно может быть с успехом иснользовано, нанример, для изготовления пластмассовых шаров для шарикоподшипников. Предмет изобретения 1. Агрегат для непрерывного изготовления изделий из термореактивных материалов, например ша.ров подшипников качения, состоящий из загрузочной камеры, нагревательной обоймы, внутри которой размещен формуюшнй ниструмент, прессующего устройства и гидроиривода, укрепленных па станине, отличающийся тем, что, с целью осуществления постоянства удельного давления прессования в процессе отверждения реактопласта, повышепия производительности, снилсення веса и габаритов, прессующее устройство выполнено ИЗ связанного с гидроцилиндром рычажпо-кулачкового механизма, расположенного у торца нагревательной обоймы и иоднружипенных упоров, монтированных на станине у выходноIO отверстия загрузочной камеры. 2. Агрегат но н. 1, отличающийся тем, что, с целью упрощения конструкции агрегата, формующий инструмент, выполненный в виде едииого блока, имеет на цилиндрической поверхности нонеречный наз, боковые поверхности которого входят в контакт с подпружиненными упорами прессующего устройства. ТТ г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного прессования изделий из пластмасс и резины | 1961 |

|

SU145735A1 |

| Машина для изготовления кольцевых брикетов из порошкообразных материалов | 1983 |

|

SU1123885A1 |

| Машина для изготовления кольцевых брикетов из порошкообразных материалов | 1984 |

|

SU1193012A2 |

| Автоматический агрегат для производства изделий из термоактивных прессматериалов | 1958 |

|

SU129009A1 |

| Универсальный блок литьевого прес-СОВАНия издЕлий из РЕАКТОплАСТОВ | 1979 |

|

SU797881A1 |

| Прессформа для изготовления кольцевых изделий из реактопластов | 1983 |

|

SU1113260A1 |

| МНОГОМЕСТНАЯ ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2021 |

|

RU2779342C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ТЕРМОРЕАКТИВНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2037419C1 |

| Клепальный пресс | 1980 |

|

SU1016031A1 |

| Гидравлический пресс | 1990 |

|

SU1810218A1 |

Даты

1972-01-01—Публикация