ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение касается систем и способов тщательной очистки газообразных продуктов сгорания с последующим улавливанием и регенерацией СО2.

УРОВЕНЬ ТЕХНИКИ

Большая часть энергии, используемой сейчас в мире, получается от сжигания содержащих углерод и водород топлив, таких как уголь, нефть и природный газ. В добавление к углероду и водороду эти топлива содержат кислород, влагу и такие загрязнители, как зола, сера, азотные соединения, хлор, ртуть и другие соединения в следовых количествах. Понимание вредного воздействия загрязнителей, высвобождаемых во время сжигания, инициирует усиление еще более строгих ограничений на выбросы электростанций, нефтеперерабатывающих заводов и других промышленных процессов. Существует увеличивающееся давление на владельцев таких заводов, чтобы достигать приблизительно нулевых выбросов загрязнителей и снижать выброс СО2.

Достижения техники помогают различным процессам и разработанным технологиям снижать выделение загрязнителей с газообразными продуктами сгорания. Тканевые фильтры, электростатические осадители и мокрые газоочистители обычно используются для улавливания мелкодисперсного вещества, различные химические способы используются для снижения выбросов оксидов серы, HCl и НF, модификации сжигания, способы снижения NОх используются для снижения выделения NОх и разрабатываются способы улавливания ртути и других микроэлементов из газообразных продуктов сгорания.

Значительный прогресс был достигнут в последние 20-30 лет и заводы сейчас гораздо чище и безопаснее в отношении окружающей среды, чем в прошлом. Однако существуют растущие указания на то, что даже небольшие концентрации мелкодисперсного вещества и особенно очень мелкодисперсных, менее чем 2,5 микрон размера частиц (РМ 2,5), оксидов серы, кислотного тумана и ртути вредны для здоровья человека и нуждаются в регулировании.

Регулирование остаточных выбросов еще является проблемой и с существующими технологиями стоимость улавливания последних немногих процентов вредных загрязнителей очень высока.

Кроме того, в последние несколько лет существует растущая озабоченность, связанная с накоплением СО2, парникового газа, в атмосфере. Ускоренный рост концентрации СО2 в атмосфере связан с растущим использованием таких топлив, как уголь, нефть и газ, которые каждый год высвобождают миллиарды тонн СО2 в атмосферу.

Снижение выделения СО2 может быть достигнуто улучшением эффективности утилизации энергии, переходом к топливам с меньшей концентрацией углерода и применением альтернативных, нейтральных в отношении СО2 источников энергии. Однако вследствие недостаточного прорыва в энергетических технологиях выделяющие СО2 топлива будут оставаться основным источником энергии в обозримом будущем. Следовательно, требуется низкозатратный низкоэнергетический способ улавливания и изолирования СО2 для обращения тенденции глобального потепления.

Состояние технологий улавливания СО2 не подходит для работы с грязными кислородсодержащими газообразными продуктами сгорания низкого давления и с низкой концентрацией СО2. Доступные коммерческие технологии улавливания СО2 имеют высокое потребление энергии и высокую стоимость. В случае применения они наложили бы тяжелую нагрузку на стоимость утилизации энергии.

Применимый способ, доступный в настоящее время для улавливания СО2 после сгорания, представляет собой аминовый способ, использующий моноэтаноламин (МЭА) или подобные амины для реакции с СО2. МЭА-способ способен достигать высокой эффективности улавливания и генерации концентрированного потока СО2 для изоляции. Однако данный способ имеет несколько недостатков:

- МЕА-реагент дорог и разлагается в окружении кислорода и СО2.

- МЕА является коррозионно-активным и может использоваться только в относительно разбавленной форме.

- Реакция МЕА и СО2 сильноэкзотермичная.

- Регенерация требует много энергии.

- Данный способ расходует много тепла и мощности для собственных нужд.

Стоимость аминового способа и системы очень высока и выход чистой энергии электростанции, оборудованной аминовой системой для улавливания СО2, сильно снижается.

Чтобы достичь чистого сгорания топлив с почти нулевым выбросом, включая выделение СО2, требуется низкозатратный низкоэнергетический способ, который:

- Улавливает остаточные загрязнители.

- Улавливает СО2 и высвобождает его в концентрированной форме с высоким давлением для изоляции.

Соответственно, разработка новых систем и способов, преодолевающих настоящие проблемы и недостатки, рассматривалась бы как прогресс в данной области техники.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет собой комплексный способ и устройство для эффективного и экономичного снижения остаточных выбросов, таких как SО2, SО3, HCl, HF и мелкодисперсное вещество, включая РМ 2,5, в газообразных продуктах сгорания после обычных систем регулирования загрязнения воздуха до почти нулевых уровней. Дополнительно устройство настоящего изобретения снижает выделение СО2 путем его улавливания и доставки на изоляцию в концентрированной форме и при высоком давлении. Цель данного изобретения заключается в том, что данный способ должен являться относительно несложным, использовать дешевый реагент, не генерировать дополнительных потоков отходов и, наиболее важно, иметь низкую стоимость и низкие затраты энергии.

Настоящее изобретение представляет собой мокрый способ и устройство, где насыщенные газообразные продукты сгорания после обычного оборудования и системы регулирования загрязнения воздуха охлаждаются гораздо ниже окружающей температуры насыщения. Данное охлаждение достигается непосредственным контактом с холодной водой в предназначенных сосудах. Непосредственный контакт между газом и жидкостью, совмещенный с интенсивной конденсацией влаги из насыщенного газа, представляет собой очень эффективный мокрый газоочиститель. Возможно, такие щелочные материалы, как карбонат натрия или аммония, могут добавляться в охладитель непосредственного контакта, чтобы усилить улавливание кислотных частиц в газе. Непосредственное охлаждение до низкой температуры может достигаться в одну или большее количество стадий охлаждения. Непрерывный отвод из охладителя непосредственного контакта предотвращает накопление захваченных загрязнителей в охладителях непосредственного контакта.

В предпочтительном варианте осуществления охлажденная вода будет генерироваться в башенных охладителях с дополнительным охлаждением до низкой температуры в диапазоне от 0 до 20 или даже от 0 до 10 градусов Цельсия путем эффективного механического сжатия пара, когда вода сама используется в качестве охладителя.

В соответствии с настоящим изобретением охлаждение газа существенно снижает содержание влаги. Охлажденный газ с низкой влажностью имеет относительно малый объем и относительно высокую концентрацию СО2, тем самым делая эффективное улавливание СО2 легче и дешевле.

Изобретение дополнительно включает в себя массоперенос и реакцию газообразного СО2 из газообразных продуктов сгорания с обедненным по СО2 аммонизированным раствором с образованием обогащенного по СО2 аммонизированного раствора. Согласно настоящему изобретению реакция поглощения протекает в поглотителе СО2, работающем при приблизительно атмосферном давлении и низкой температуре предпочтительно в температурном диапазоне от 0 до 20 или даже от 0 до 10 градусов Цельсия. Низкая температура усиливает массоперенос СО2 в раствор, существенно снижая давление пара аммиака и предотвращая его испарение в газовый поток. Один или большее количество стадий поглощения СО2 могут использоваться в зависимости от требований эффективности улавливания.

Кроме того, в соответствии с настоящим изобретением давление обогащенного по СО2 раствора из поглотителя СО2 повышают посредством насоса высокого давления до диапазона от 30 до 2000 psi (фунт/кв.дюйм) и его нагревают до температурного диапазона от 50 до 200 градусов Цельсия и предпочтительно до температурного диапазона от 100 до 150 градусов Цельсия. При вышеуказанных условиях СО2 отделяется от раствора и выделяется в виде относительно чистого газового потока высокого давления. Газовый поток СО2 высокого давления содержит низкую концентрацию аммиака и водяного пара, которые могут возвращаться холодной промывкой газового потока СО2.

Реакция регенерации является эндотермической. Однако теплота реакции мала и общее поглощение тепла процесса относительно мало. Кроме того, регенерация высокого давления минимизирует испарение аммиака и воды, минимизируя затраты энергии в процессе. Также низкопотенциальное тепло может использоваться для регенерации СО2, чтобы дополнительно уменьшить воздействие улавливания СО2 на общую эффективность завода. Обедненный по СО2 раствор, используемый в поглотителе для улавливания СО2, содержит мольное отношение NН3/СО2 в диапазоне от 1,5 до 4,0 и предпочтительно в диапазоне от 1,5 до 3,0. Обогащенный по СО2 раствор, подаваемый на регенерацию, содержит мольное отношение NН3/СО2 в диапазоне от 1,0 до 2,0 и предпочтительно в диапазоне от 1,0 до 1,5.

Настоящее изобретение имеет преимущество высокоэффективного низкозатратного улавливания остаточных загрязнителей из газообразных продуктов сгорания с последующим высооэффективным низкозатратным улавливанием и регенерацией СО2. Низкотемпературное поглощение и регенерация высокого давления являются критичными для успешного выполнения данного способа и устройства. Простая низкозатратная и эффективная система имеет заметное преимущество над другими способами очистки и улавливания СО2 и является реальным прорывом в достижении задачи почти нулевого выделения загрязнителей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеуказанные и другие преимущества данного изобретения станут более очевидными из последующего описания, взятого в соединении с сопутствующими чертежами, в которых:

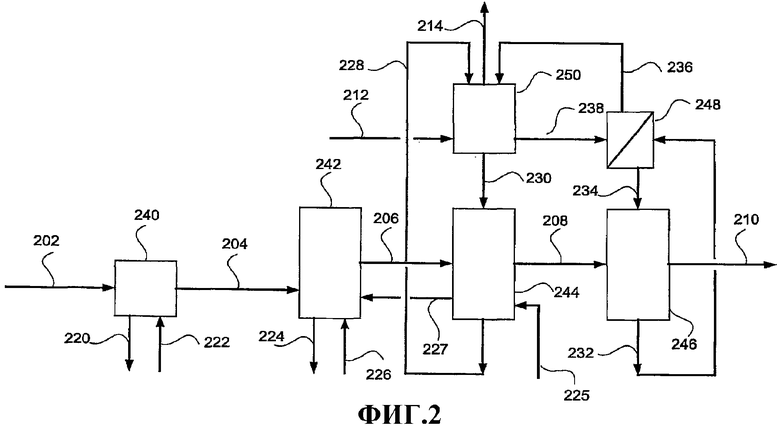

Фиг.1. представляет собой схематическое изображение комплексной установки для улавливания остаточных загрязнителей и СО2 из газообразных продуктов сгорания после обычных установок регулирования загрязнения воздуха. Система включает в себя очистку газа, поглощение СО2 и регенерацию СО2.

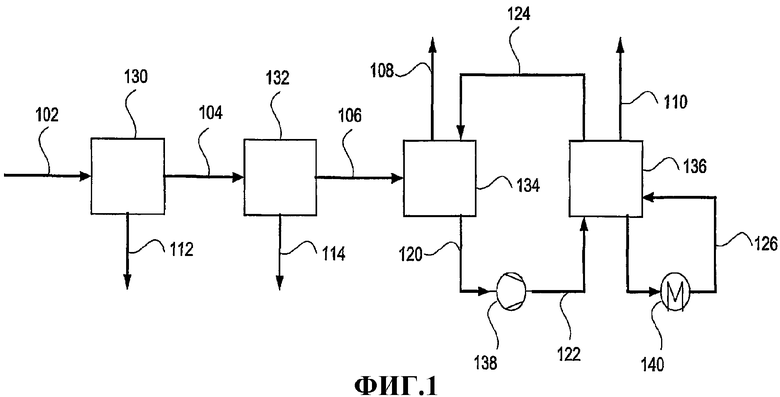

Фиг.2. представляет собой схематическое изображение устройств для охлаждения газа и для глубокой очистки от остаточных загрязнителей.

Фиг.3. представляет собой схематическое изображение устройств улавливания и регенерации СО2. Оно включает в себя поглотитель СО2, который работает при низкой температуре, и регенератор СО2, который работает при умеренной температуре и высоком давлении.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением обеспечиваются способ и устройство для удаления большинства загрязнителей, включая СО2, из газовых потоков. Эти газы обычно являются результатом сгорания или газификации угля, жидких топлив, газообразных топлив и органических отходов. Загрязнители включают в себя остатки, например, SО2, SО3, HCl, HF, CO2, мелкодисперсного вещества, включая РМ 2,5, ртути и других летучих веществ. Высокая эффективность удаления загрязнителей достигается насыщением и эффективным охлаждением газа ниже его температуры адиабатического насыщения и преимущественно так низко, как от 0 до 20 или даже от 0 до 10 градусов Цельсия. Мелкие частицы и кислый туман представляют собой центры зародышеобразования для конденсации воды. Таким образом, практически все мелкие частицы и кислый туман удаляются из потока газа. Низкая температура создает окружающую среду с низким давлением пара SО2, SО3, HCl, HF, ртути и других летучих веществ, которые тоже конденсируются в холодной воде.

Охлаждение текущего газа делает возможным улавливание СО2 в обедненный по СО2 аммонизированный раствор или суспензию. Поглощение СО2 достигается при низкой температуре, предпочтительно такой низкой, как от 0 до 20 градусов Цельсия, или такой низкой, как от 0 до 10 градусов Цельсия. Поглотитель регенерируется повышением температуры раствора или суспензии до диапазона от 50 до 200 градусов Цельсия и давления в диапазоне от 30 до 2000 psi (фунт/кв.дюйм). Низкая температура поглощения и высокое давление регенерации приводят к высокой эффективности улавливания СО2, низкому расходу энергии и низким потерям аммиака за счет испарения.

Поглощение СО2 происходит в водной системе NН3-СО2-Н2О, где аммиак может быть в форме иона аммония NН4 +, или в форме растворенного молекулярного NН3. СО2 может быть в форме карбоната СО3 =, бикарбоната НСО3 -, или в форме растворенного молекулярного СО2. Емкость раствора в поглощении СО2 и форма, в которой присутствуют данные частицы, зависят от концентрации аммиака, от мольного отношения NН3/СО2 и от температуры и давления.

Высокое мольное отношение NН3/СО2 увеличивает давление пара аммиака и приводит к потерям аммиака за счет испарения. Низкое мольное отношение NН3/СО2 увеличивает давление пара СО2 и уменьшает эффективность его улавливания. Таким образом, оптимальное мольное отношение NН3/СО2 для поглощения лежит в диапазоне от 1,0 до 4,0 и предпочтительно в диапазоне от 1,5 до 3,0. Высокая температура увеличивает давление пара и аммиака и СО2. В результате поглотитель должен работать при самой низкой практической температуре и предпочтительно в диапазоне температур от 0 до 20 градусов Цельсия или даже в диапазоне температур от 0 до 10 градусов Цельсия.

При высокой концентрации и сравнительно низкой температуре могут быть достигнуты пределы растворимости и осаждаются твердые частицы. Эти твердые частицы обычно присутствуют в форме карбоната аммония (NН4)2СО3 для высокого мольного отношения NН3/СО2 и бикарбоната аммония NН4НСО3 для низкого отношения NН3/СО2.

Реакции массопереноса и поглощения для концентрированных низкотемпературных суспензий следующие:

CO2 (г) (СО2 (вод)

СО2 (вод)+Н2О (Н++НСО3 -

(NН4)2СО3(тв) (2NН4 ++СО3 =

Н++СО3 =(НСО3 -

НСО3 -+NН4 +(NН4НСО3(тв),

где захваченный в газе СО2 превращает карбонат аммония в бикарбонат аммония. Вышеприведенные реакции обратимы и СО2 выходит из жидкой фазы при повышенной температуре.

В зависимости от рабочих условий нежелательные побочные реакции могут протекать, как:

NН4 ++СО3 =(NН3(г)+НСО3 -

NН4 ++НСО3 - (NН3(г)+СО2(г)+Н2О,

вызывая выделение NН3 в газовую фазу. Меньшая температура и меньшее отношение NН3/СО2 в поглотителе подавляют эти нежелательные реакции. Однако во время регенерации и при повышенной температуре образуется газообразный аммиак. Чтобы предотвратить унос аммиака из жидкой фазы (и по другим причинам), регенератор вынуждают работать при повышенном давлении и в условиях, когда растворимость аммиака в растворе очень высокая и выделение газообразного аммиака очень низкое.

Фиг.1 представляет собой схематическое изображение комплексного способа, который включает в себя очистку и охлаждение газа, поглощение СО2 в обедненный по СО2 аммонизированный раствор и регенерацию СО2 из обогащенного по СО2 раствора. Поток 102 представляет собой поток газа от сгорания или промышленного процесса, содержащего остаточные загрязнители, СО2 и частицы инертного газа. Концентрация СО2 в газе обычно составляет от 10 до 15% для сгорания угля и от 3 до 4% для сгорания природного газа. Устройство 130 изображает ряд обычных способов регулирования загрязнения воздуха, которые в зависимости от источника газа могут включать в себя особые коллекторы, регулирование NОх и SО2, устройство улавливания кислотного тумана и больше. Загрязнители, собираемые в данном устройстве, удаляются в потоке 112. Поток 104 после обычных чистящих устройств содержит остаточные загрязнители, не собранные обычными устройствами. Он обычно насыщен водой и находится в температурном диапазоне от 40 до 70 градусов Цельсия. Устройство 132 представляет собой ряд из одного или больше охладителей непосредственного контакта (ОНК), где холодная вода, генерируемая в охлаждающих башнях и охладителях (не показаны), используется для промывки и очистки газа, улавливания его остаточных загрязнителей и снижения его содержания влаги. Поток 114 представляет собой сток из устройства 132, сконструированного, чтобы выпускать все захваченные остаточные загрязнители.

Поток 106 представляет собой охлажденный газ, пригодный для улавливания СО2 в поглотителе СО2. Устройство 134 изображает поглотитель СО2 и может включать ряд стадий поглотителя в зависимости от требуемой эффективности удаления и рабочих условий завода. Чистый газ с низкой концентрацией СО2, поток 108, выбрасывается в атмосферу. Поток 124 представляет собой охлажденный, обедненный по СО2, аммонизированный раствор из регенератора, устройства 136, который используется в качестве поглощающего агента для улавливания СО2 в поглотителе. Получаемый поток 120 представляет собой обогащенный по СО2 аммонизированный раствор, посылаемый на регенерацию.

Регенератор, устройство 136, работает при высоком давлении и повышенной температуре и может быть единственным или каскадом реакторов регенерации. Давление подачи аммонизированного раствора в регенератор повышают, используя насос высокого давления, насос 138, получая поток 122, который является обогащенным по СО2 и с высоким давлением. Обычно давление потока 122 находится в диапазоне от 50 до 2500 фунт/кв.дюйм, выше чем давление регенератора, чтобы предотвратить преждевременное испарение СО2. Тепло подается в регенератор посредством нагревающего потока 126 в нагревателе 140. Высокое давление и высокая температура в регенераторе вызывают высвобождение газообразного СО2 высокого давления, поток 110. Регенерация высокого давления имеет значительные преимущества в стоимости и энергии. Тепловая энергия низкого качества используется для генерации потока СО2 высокого давления вместо ценной электрической энергии.

Фиг.2 представляет собой схематическое изображение устройств охлаждения и очистки, которые могут включать в себя возврат отходящего тепла, теплообменник 240, для утилизации остаточного тепла в газе. Остаточное тепло в потоке 202 может извлекаться в теплообменнике 240 посредством переноса тепла в потоки холодной среды 220 и 222. Это тепло может затем использоваться после регенерации СО2.

Сосуд 242 представляет собой очиститель прямого контакта, используемый, чтобы адиабатически охлаждать и насыщать газ. Если газ содержит высокую концентрацию кислых частиц, такой как газ от электростанций, сжигающих уголь и нефть, то реактор 242 используется для обессеривания дымового газа. Поглощающий кислоту реагент, такой как известняк, поток 226, добавляется в сосуд 242, и продукт, такой как гипс, поток 224, выводится. Пополняющая вода, поток 227, подается в сосуд 242 из охладителя непосредственного контакта (ОНК) 244. Пополняющий поток содержит все загрязнители, собранные в охладителях непосредственного контакта. Эти загрязнители выводятся из системы с выпускаемым потоком 224. Газовый поток 202 в бойлере сгорания угля обычно находится при температуре в диапазоне от 100 до 200 градусов Цельсия, газовый поток 204 обычно находится в температурном диапазоне от 80 до 100 градусов Цельсия, и газовый поток 206 обычно насыщен водой и находится в температурном диапазоне от 40 до 70 градусов Цельсия.

Две стадии охлаждения непосредственного контакта и очистки, сосуды 244 и 246, показаны на фиг.2. Реальное число охладителей непосредственного контакта может быть выше и оно зависит от оптимизации между капитальными затратами, эффективностью использования энергии и требованиями эффективности очистки.

Газовый поток 206 охлаждается в ОНК 244 до вышеуказанной температуры охлаждающей воды потока 230. Температура охлаждающей воды, поток 230, зависит от окружающих условий и от условий функционирования и процесса охлаждающей колонны 250. Охлаждающая колонна 250 может быть мокрого типа с температурой немного ниже или немного выше окружающей температуры или сухого типа с температурой выше окружающей температуры. Окружающий воздух, поток 212, обеспечивает теплоотвод для системы, и тепло выводится в поток 214, который поглощает тепло из потока воды 228. Получаемый поток охлажденной воды 230 обычно находится в температурном диапазоне от 25 до 40 градусов Цельсия, и получаемый поток охлажденных газообразных продуктов сгорания из ОНК 244 имеет приблизительно на от 1 до 3 градусов Цельсия более высокую температуру. Щелочные материалы, такие как карбонат аммония или натрия, могут добавляться в ОНК 244 для нейтрализации захваченных кислотных частиц. Щелочные материалы могут добавляться в пополняемую воду, поток 225.

Более чистый и с меньшей температурой поток 208 течет в ОНК 246, который подобен ОНК 244 за исключением того, что более холодная вода, поток 234, используется для охлаждения. Поток 234 представляет собой поток охлажденной воды, охлажденный охладителем 248, который предпочтительно представляет собой машину механического сжатия пара с водой в качестве ее охлаждающего агента. Тепло из охладителя 248 выводится потоком 236 в башенный охладитель 250 с возвращаемым потоком 238. Поток охлаждающей воды 234 может иметь от 0 до 3 градусов Цельсия или выше, давая температуру газообразных продуктов сгорания, поток 210, выходящий из ОНК 246, от 0 до 10 градусов Цельсия или на несколько градусов выше. Тепло, поглощенное из потока газа, выводится из ОНК 246 посредством потока воды 232. В ОНК происходит большая конденсация и дополнительное улавливание загрязнителей. Эти загрязнители спускаются из системы в сосуд 242 (поток спуска не показан).

Поток газа 210, продукт системы охлаждения и очистки, показанной на фиг.2, находится при низкой температуре; он содержит низкую влажность и практически не имеет мелкодисперсного вещества, кислых или летучих частиц.

Фиг.3 представляет собой схематичное изображение устройств улавливания и регенерации СО2. Поток 302 представляет собой поток чистого и охлажденного газа, подобный потоку 210 на фиг.2. Он течет в поглотитель СО2 350, где СО2 поглощается охлажденным, обедненным по СО2, аммонизированным раствором или суспензией, поток 234, содержащим мольное отношение NН3/СО2 в диапазоне от 1,5 до 4,0 и предпочтительно от 1,5 до 3,0. В зависимости от конструкции поглотителя и числа используемых стадий поглощения более чем 90% СО2 в потоке 302 может улавливаться, давая холодный и очищенный от СО2 поток газа 304. Остаточный аммиак в потоке 304 может вымываться в сосуде 356 холодной водой или холодным и слабокислым раствором, поток 338. Поток 338 охлаждается в теплообменнике 368. В результате охлаждения, очистки и улавливания СО2 поток газа, выпускаемый из системы, поток 306, содержит главным образом азот, кислород и низкую концентрацию СО2 и Н2О.

Поток 324 представляет собой обедненный по СО2 поток из регенератора, который охлаждается в теплообменнике регенерации 354 и дополнительно охлажденной водой в теплообменнике 362. Он улавливает СО2 в поглотителе 350 и выходит из поглотителя, поток 312, в виде обогащенного по СО2 потока с мольным отношением NН3/СО2 в диапазоне от 1,0 до 2,0 и предпочтительно с мольным отношением NН3/СО2 в диапазоне от 1,0 до 1,5. В предпочтительном варианте осуществления поток 312 содержит высокую концентрацию растворенного и суспензированного бикарбоната аммония. Часть потока 312 возможно возвращается назад в поглотитель, тогда как остаток, поток 314, сжимается в насосе высокого давления 360, давая поток 316 аммонизированного раствора высокого давления. Поток 316 нагревается в теплообменнике регенерации 354 посредством теплообмена с горячим и обедненным по СО2 потоком из регенератора, поток 322, который представляет собой часть потока 320, выделяется вблизи дна регенератора 352.

Обогащенный СО2-поток из регенеративного теплообменника 354, поток 318, может дополнительно быть нагрет отходящим теплом из бойлера или от других источников. Данный поток подается в регенератор 352, который имеет одну или большее количество стадий регенерации. Регенератор обеспечивается дополнительным теплом из теплообменника 364, который нагревает поток 330. Тепло, получаемое системой из различных источников, повышает температуру регенератора до 50-150°С или выше в зависимости от требуемого давления потока CO2, поток 308, и рассмотрения стоимости оптимизации. Чем выше температура, тем выше будет давление СО2, выделяемого из раствора, поток 308. Для получения низкой температуры и высокой концентрации потока СО2 поток СО2 промывают и охлаждают при прямом контакте с холодной водой, сосуд 358, поток 366 из теплообменника 366. Избыток воды и NH3 улавливают в сосуде 358, поток 332 течет назад в регенератор 352, в то время как по балансу поток 334 охлаждают и возвращают в цикл в промывочную камеру сосуда 358.

Настоящее изобретение было сейчас описано в соответствии с несколькими типичными вариантами осуществления, которые, предполагается, являются иллюстрациями всех аспектов, а не ограничениями. Таким образом, настоящее изобретение может иметь много вариаций при детальном применении, которые могут быть осуществлены из описания, содержащегося здесь, специалистами в данной области. Все такие вариации и другие вариации рассматриваются как находящиеся внутри рамок и идей настоящего изобретения, как определено последующими пунктами формулы изобретения и их легальными эквивалентами.

Изобретение может быть использовано в химической и нефтеперерабатывающей промышленности. Для достижения максимальной конденсации и эффекта очистки газа температуру газообразных продуктов сгорания понижают до 0-20°С в охладителях непосредственного контакта 132. CO2 улавливают из охлажденного и чистого газа воздуховода в абсорбере CO2 134 с использованием аммонизированного раствора или взвеси в системе NH3-СО2-Н2О. Абсорбцию проводят при 0-20°С. Регенерацию СО2-обогащенного раствора осуществляют в регенераторе 136 при повышении давления и температуры. Из регенератора 136 генерируется поток 110 с высоким давлением CO2 и с низкой концентрацией NH3 и водяных паров. Поток CO2 высокого давления охлаждают и промывают для извлечения аммиака и влаги. Технический результат заключается в упрощении способа, снижении энергетических затрат и в возможности использования дешевого реагента. 16 з.п. ф-лы, 3 ил.

1. Способ очистки загрязненных газообразных продуктов сгорания, включающий стадии:

(a) охлаждение газового потока с одним или более прямыми и влажными стадиями охлаждения для конденсации воды из упомянутого газового потока до температуры между 0 и 20°С и улавливания и удаления загрязнений из упомянутого газового потока;

(b) абсорбция СО2 из упомянутого охлажденного газового потока с одной или более стадиями абсорбции СО2 с использованием аммонизированного раствора или взвеси и

(c) регенерация СО2 с одной или более стадиями регенерации СО2 для отделения СО2 из упомянутого абсорбированного и аммонизированного СО2.

2. Способ по п.1, в котором упомянутую стадию охлаждения проводят при температуре в интервале 0-20°С.

3. Способ по п.1, в котором упомянутую стадию охлаждения проводят при температуре в интервале 0-10°С.

4. Способ по п.1, в котором упомянутый СО2 абсорбируют в СО2-обедненном NH3-СО2-Н2О растворе или в суспензии.

5. Способ по п.4, в котором упомянутый СО2-обедненный NH3-СО2-Н2О раствор или суспензия имеют мольное соотношение NH3/СО2 в интервале 1,5-4,0.

6. Способ по п.4, в котором упомянутый СО2-обедненный NH3-CO2-H2O раствор или суспензия имеют мольное соотношение NH3/CO2 в интервале 1,5-3,0.

7. Способ по п.4, в котором частицы в упомянутом NH3-CO2-H2O растворе или в суспензии находятся в водорастворимой форме.

8. Способ по п.4, в котором частицы в упомянутом NH3-CO2-Н2О растворе или в суспензии концентрированы таким образом, чтобы содержать растворенные или суспендированные твердые частицы, содержащие соли карбоната аммония (NH4)2СО3 или бикарбоната аммония NH4HCO3.

9. Способ по п.1, в котором упомянутую стадию абсорбции проводят при температуре в интервале 0-20°С.

10. Способ по п.1, в котором упомянутую стадию абсорбции проводят при температуре в интервале 0-10°С.

11. Способ по п.1, в котором упомянутая стадия абсорбции генерирует CO2-обогащенный NH3-CO2-H2O раствор.

12. Способ по п.11, в котором упомянутый CO2-обогащенный NH3-CO2-H2O раствор имеет мольное соотношение NH3/CO2 в интервале 1,0-2,0.

13. Способ по п.11, в котором упомянутый CO2-обогащенный NH3-CO2-Н2О раствор имеет мольное соотношение NH3/CO2 в интервале 1,0-1,5.

14. Способ по п.1, в котором упомянутую стадию регенерации проводят при температуре в интервале 50-200°С.

15. Способ по п.1, в котором упомянутую стадию регенерации проводят при температуре в интервале 100-150°С.

16. Способ по п.1, в котором упомянутую стадию регенерации проводят при давлении в интервале 30-2000 фунт/кв.дюйм (0,206-13,79 МПа).

17. Способ по п.1, в котором упомянутую стадию регенерации проводят при давлении в интервале 150-400 фунт/кв.дюйм (1,034-2,757 МПа).

| US 5318758 А, 07.06.1994 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Способ получения диоксида углерода из газов | 1990 |

|

SU1745314A1 |

| Способ концентрирования диоксида углерода из газов | 1987 |

|

SU1567251A1 |

| Способ очистки газа от двуокиси углерода | 1970 |

|

SU512785A1 |

| Устройство для управления реверсивным тиристорным преобразователем | 1984 |

|

SU1356156A1 |

| КОУЛЬ А.Л., РИЗЕНФЕЛЬД Ф.С | |||

| Очистка газа | |||

| - Перевод с английского | |||

| - М.: Недра, 1967, с.66-84. | |||

Авторы

Даты

2010-01-10—Публикация

2005-04-12—Подача