Изобретение относится к способам повышения концентрации диоксида углерода в газе и может найти применение в химической промышленности, в частности при производстве соды аммиачным методом.

Цель изобретения - снижение энергозатрат .

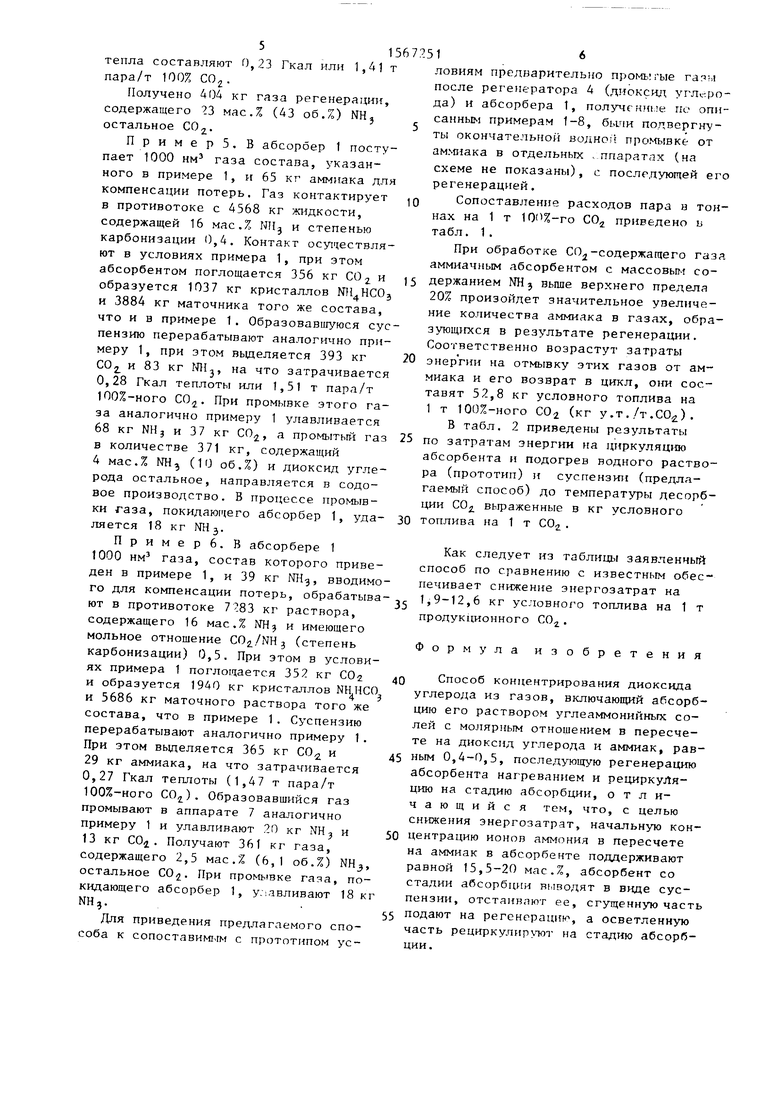

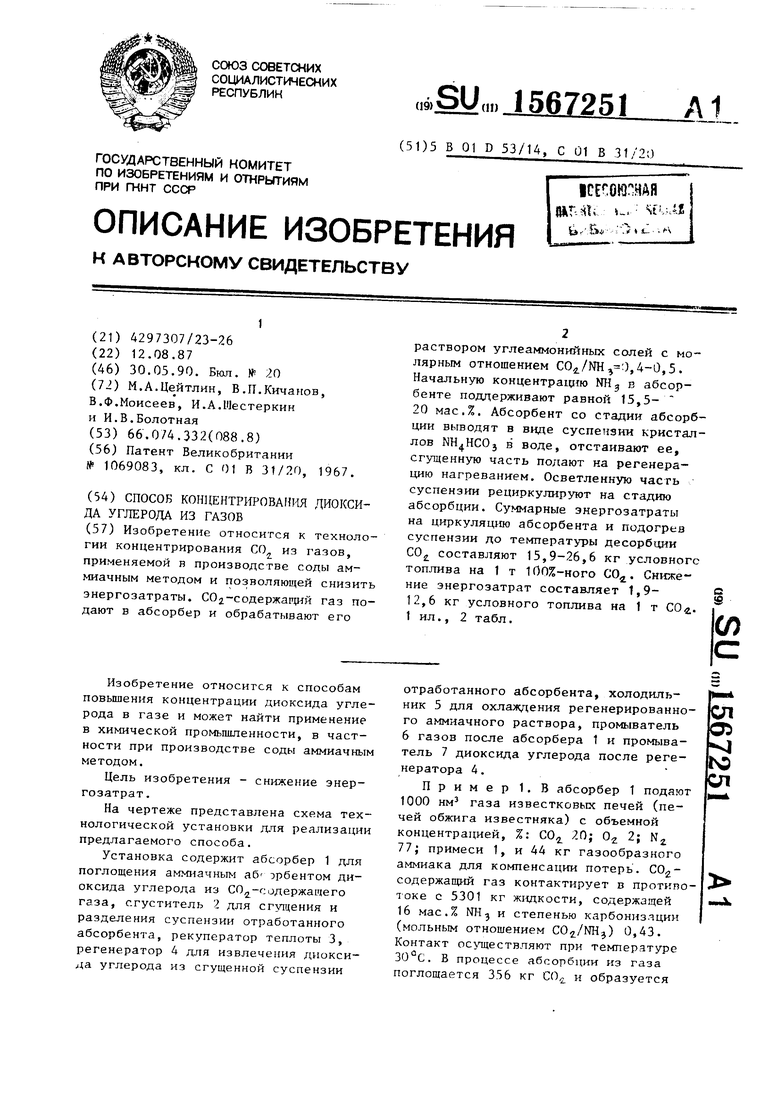

На чертеже представлена схема технологической установки для реализации предлагаемого способа.

Установка содержит абсорбер 1 для поглощения аммиачным аб эрбентом диоксида углерода из СО -содержащего газа, сгуститель 2 для сгущения и разделения суспензии отработанного абсорбента, рекуператор теплоты 3, регенератор 4 для извлечения диоксида углерода из сгущенной суспензии

отработанного абсорбента, холодильник 5 для охлаждения регенерированного аммиачного раствора, промыватель 6 газов после абсорбера 1 и промыватель 7 диоксида углерода после регенератора 4.

Пример 1. В абсорбер 1 подают 1000 нм3 газа известковых печей (печей обжига известняка) с объемной концентрацией, %: С0а 20; 02 2; N2 77,- примеси 1, и 44 кг газообразного аммиака для компенсации потерь. С02 содержащий газ контактирует в противотоке с 5301 кг жидкости, содержащей 16 мас.% NHэ и степенью карбонизации (мольным отношением С0г/Ш3) 0,43. Контакт осуществляют при температуре 30°С, В процессе абсорбции из газа поглощается 356 кг СО и образуется

Р1

оэ

N5 СЛ

1237 кг кристаллов NH4HC05 и кг маточного раствора с концентрацией Шэ 13% и степенью карбонизации 0,41. Суспензию сгущают в сгустителе 2 до и сгущенную часть сначалд направляют в рекуператор теплоты 3, где суспензия подогревается до 50°С, после чего ее подают в регенератор 4. В регенераторе 4 при нагревании до температуры 75°С суспензия Щ4НСОЭ плавится и из нее выделяется 3/0 кг диоксида углерода, который увлекает с собой 37 кг аммиака. При этом затрачивается 0,24 Гкал теплоты или 1,29 т пара/т 100%-ного СО,,. Осветленный

маточный раствор после сгустителя 2 делят на две примерно равные части. Одну часть направляют в промыватель 6 на промывку газов после абсорбера 1, 20 а вторую используют для промывки диоксида углерода после регенератора 4 в промывателе 7. При промывке в аппарате 7 промывной жидкостью улавливается

. Э ат 15

10

6 20 кя

567251

регенератора улавливается 14 кг С02. Жидкость из промывателей 6 и / и после регенератора 4 используют как в примере 1. 366 кг промытого в аппарате 7 газа, содержащего 4,4 мас.% (10 об.%) NH.J, а остальное СО используют в качестве готового продукта. ПримерЗ. В абсорбер 1 поступает 1000 нмэ газа того же состава, что и в примере 1, и 105 кг аммиака для восполнения потерь. Газ контактирует в противотоке с 1504 кг жидкости, содержащей 20 мас.% МН5 и степенью карбонизации 0,42 при температуре 30°С. Карбонизацию ведут до образования суспензии с . При этом из газа поглощается 340 кг С02 и образуется суспензия, в которой 941 кг кристаллов э и столько же маточного раствора, содержащего 14,6 мас.% NHj со степенью карбонизации 0,4. Суспензию из абсорбера 1 через рекуператор теплоты 3 направляют в регенератор 4,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кальцинированной соды | 1989 |

|

SU1721015A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ СМЕСЕЙ ОТ ДИОКСИДА УГЛЕРОДА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВЫХ СМЕСЕЙ ОТ ДИОКСИДА УГЛЕРОДА (ВАРИАНТЫ) | 2004 |

|

RU2252063C1 |

| Способ очистки газов от кислых компонентов | 1973 |

|

SU507970A1 |

| Способ очистки газа от двуокиси углерода | 1970 |

|

SU512785A1 |

| Способ очистки газа от диоксида углерода | 1987 |

|

SU1477454A1 |

| Способ очистки газов от диоксида углерода | 1990 |

|

SU1797967A1 |

| Способ извлечения диоксида углерода из отходящих дымовых газов и установка для его осуществления | 2024 |

|

RU2832789C1 |

| СПОСОБ РЕГЕНЕРАЦИИ АБСОРБЕНТА | 2000 |

|

RU2193441C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИНИРОВАННОЙ СОДЫ | 2001 |

|

RU2213056C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 1989 |

|

RU2050351C1 |

Изобретение относится к технологии концентрирования CO2 из газов, применяемой в производстве соды аммиачным методом и позволяющей снизить энергозатраты. CO2 - содержащий газ подают в абсорбер и обрабатывают его раствором углеаммонийных солей с молярным отношением CO2 /NH3 = 0,4 - 0,5. Начальную концентрацию NH3 в абсорбенте поддерживают равной 15,5 - 20 мас.%. Абсорбент со стадии абсорбции выводят в виде суспензии кристаллов NH4HCO3 в воде, отстаивают ее, сгущенную часть подают на регенерацию нагреванием. Осветленную часть суспензии рециркулируют на стадию абсорбции. Суммарные энергозатраты на циркуляцию абсорбента и подогрев суспензии до температуры десорбции CO2 составляют 15,9 - 26,6 кг условного топлива на 1 т 100%-ного CO2. Снижение энергозатрат составляет 1,9 - 12,6 кг условного топлива на 1 т CO2. 1 ил., 2 табл.

NH3 и 14 кг С0а, а при промывке 25 где при нагревании до температуры

23 кг

газов в аппарате 6 промывной жидкостью

улавливается 18 кг аммиака.

Жидкость из промывателей 6 и 7 объединяют с охлажденным в рекуператоре теплоты 3 и холодильнике 5 до 30 30°С регенерированным абсорбентом и направляют в абсорбер 1.

Промытый в аппарате 7 газ в количестве 365 кг, содержащий 6 об.% (2,4 мас.%) МН„, остальное СО,, ис, WV- i CLJiDnUt VjW л

пользуют в качестве готового продукта.

Пример 2. В абсорбер 1 подают 1000 нм3 газа того же состава, что и в примере 1 и 56 кг аммиака для компенсации потерь. Газ контактирует в противотоке с 3048 кг жидкости, содержащей 18 мас.% NHj и мольным соотношением СОа/МН3 (степенью карбонизации) 0,44 при температуре 30°С. В процессе абсорбции из газа поглощается 45 350 кг СО и образуется 1217 кг кристаллов NH.HCO, и 2177 кг маточного

75 С из нее выделяется 340 кг С02, с которым уносится 39 кг NHj. Жидкость из регенератора 4 последовательно охлаждается в рекуператоре теплоты 3 и холодильнике 5 и с температурой 30 С подается в абсорбер 1. Расход тепла на регенерацию диоксида углерода составляет 0,22 Гкал или 1,24 т пара/т 100%-ного С0г,379 кг газа после регенератора 4, содержащего 10,3 мас.% (23 об.%) МНз, остальное СО направляют потребителю.

П р и м е р 4. Выход за верхний предел массового содержания NH- и со- .- ответственно нижний предел С02/МНЭ в абсорбенте.

В абсорбер 1 поступает 1000 нм3 газа того же состава, что и в примере 1 и 214 кг N4j для компенсации потерь. Газ контактирует в противотоке с 944 кг жидкости, содержащей

раствора с концентрацией МН 13 мас.%21 мас.% NHj и степенью карбонизации

и степенью карбонизации 0,41. Суспен-(мольным отношением С02/ШЭ) 0,37 при

зию сгущают и обрабатывают аналогично 50темпеРатУРе 30 С. Карбонизацию ведут

примеру 1. При этом выделяется 364 кгД° образования суспензии с ,

С0г, который увлекает с собой 36 кгв которой 674 кг кристаллов

NHj. Затраты теплоты на регенерацию составили 0,23 Гкал или 1,28 т пара на 1 т 100%-ного диоксида углерода. При промывке газа после абсорбера 1 и диоксида углерода после регенератора 4 аналогично примеру 1 улавливается по 20 кг NHj- Кроме того из газа

55

и столько же маточника с концентрацией NHj - 19,4 мас.% и степенью карбонизации 0,37. В процессе карбонизации поглощается 312 кг С02. Суспензию перерабатывают аналогично примеру 4. При этом из нее выделяется 312 кг С02 с которым уносится 92 кг NH}. Затраты

где при нагревании до температуры

75 С из нее выделяется 340 кг С02, с которым уносится 39 кг NHj. Жидкость из регенератора 4 последовательно охлаждается в рекуператоре теплоты 3 и холодильнике 5 и с температурой 30 С подается в абсорбер 1. Расход тепла на регенерацию диоксида углерода составляет 0,22 Гкал или 1,24 т пара/т 100%-ного С0г,379 кг газа после регенератора 4, содержащего 10,3 мас.% (23 об.%) МНз, остальное СО направляют потребителю.

П р и м е р 4. Выход за верхний предел массового содержания NH- и со- ответственно нижний предел С02/МНЭ в абсорбенте.

В абсорбер 1 поступает 1000 нм3 газа того же состава, что и в примере 1 и 214 кг N4j для компенсации потерь. Газ контактирует в противотоке с 944 кг жидкости, содержащей

и столько же маточника с концентрацией NHj - 19,4 мас.% и степенью карбонизации 0,37. В процессе карбонизации поглощается 312 кг С02. Суспензию перерабатывают аналогично примеру 4. При этом из нее выделяется 312 кг С02, с которым уносится 92 кг NH}. Затраты

тепла составляют 0,23 Гкал или 1,41 т пара/т 100% С02.

Получено 404 кг газа регенерации, содержащего 23 мас.% (43 об.%) NHj остальное С02.

ПримерЗ. В абсорбер 1 поступает 1000 нмэ газа состава, указанного в примере 1, и 65 кг аммиака для компенсации потерь. Газ контактирует в противотоке с 4568 кг жидкости, содержащей 16 мас.% NHj и степенью карбонизации 0,4. Контакт осуществляют в условиях примера 1, при этом абсорбентом поглощается 356 кг С02 и образуется 1037 кг кристаллов NH4HC03 и 3884 кг маточника того же состава, что и в примере 1. Образовавшуюся суспензию перерабатывают аналогично примеру 1, при этом выделяется 393 кг С0г и 83 кг МН,, на что затрачивается 0,28 Гкал теплоты или 1,51 т пара/т 100%-ного СО. При промывке этого газа аналогично примеру 1 улавливается 68 кг NH3 и 37 кг С02, а промытый газ в количестве 371 кг, содержащий 4 мас.% №Ц (10 об.%) и диоксид углерода остальное, направляется в содовое производство. В процессе промывки газа, покидающего абсорбер 1, удаляется 18 кг NHj.

Примере. В абсорбере 1 1000 нм3 газа, состав которого приведен в примере 1, и 39 кг NHg, вводимого для компенсации потерь, обрабатыва ют в противотоке 7283 кг раствора, содержащего 16 мас.% NHj и имеющего мольное отношение (степень карбонизации) 0,5. При этом в условиях примера 1 поглощается 352 кг СОг

и образуется 1940 кг кристаллов NH НСО и 5686 кг маточного раствора того же состава, что в примере 1. Суспензию перерабатывают аналогично примеру 1. При этом выделяется 365 кг С02 и 29 кг аммиака, на что затрачивается 0,27 Гкал теплоты (1,47 т пара/т 100%-ного С02). Образовавшийся газ промывают в аппарате 7 аналогично примеру 1 и улавливают 20 кг МН и 13 кг С04. Получают 361 кг газа, содержащего 2,5 мас.% (6,1 об.%) МН3, остальное (Юз- При промывке газа, покидающего абсорбер 1, удавливают 18кг NH,.

Для приведения предлагаемого способа к сопоставимым с прототипом ус0

ловиям предварительно промытые после регенератора 4 (диоксид да) и абсорбера 1, получгннне пс описанным примерам 1-8, были подвергнуты окончательной водной промывке от аммиака в отдельных , ппаратах (на схеме не показаны), с последующей его регенерацией.

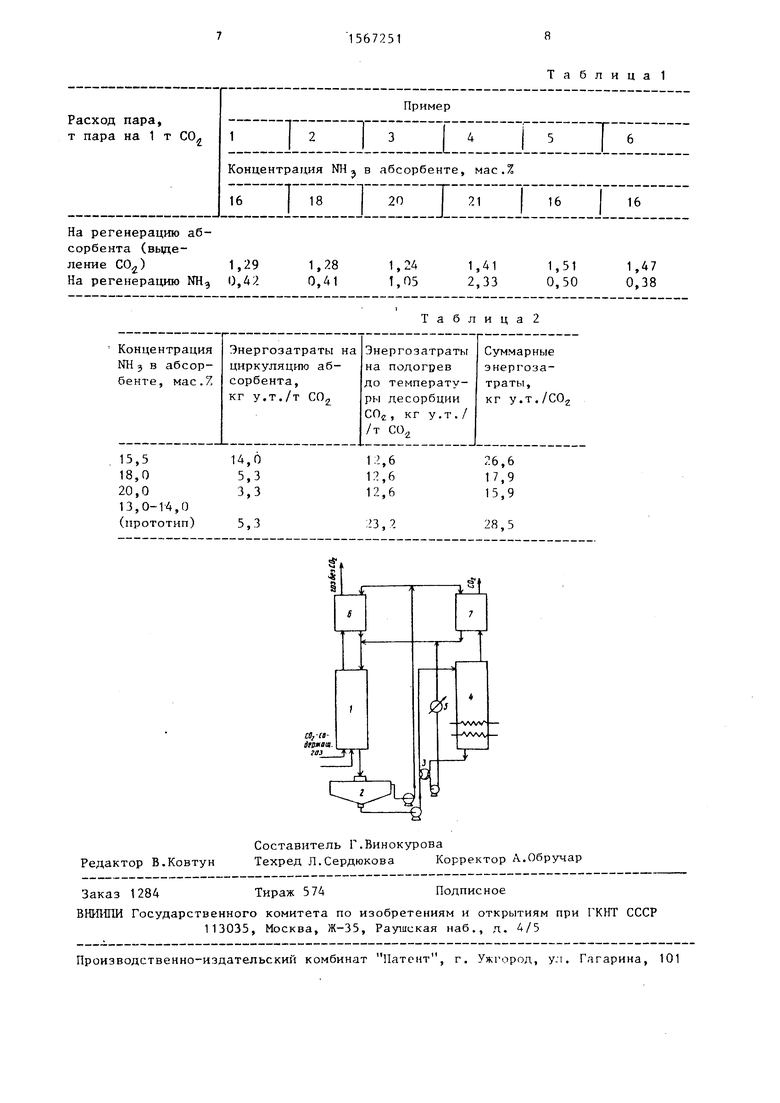

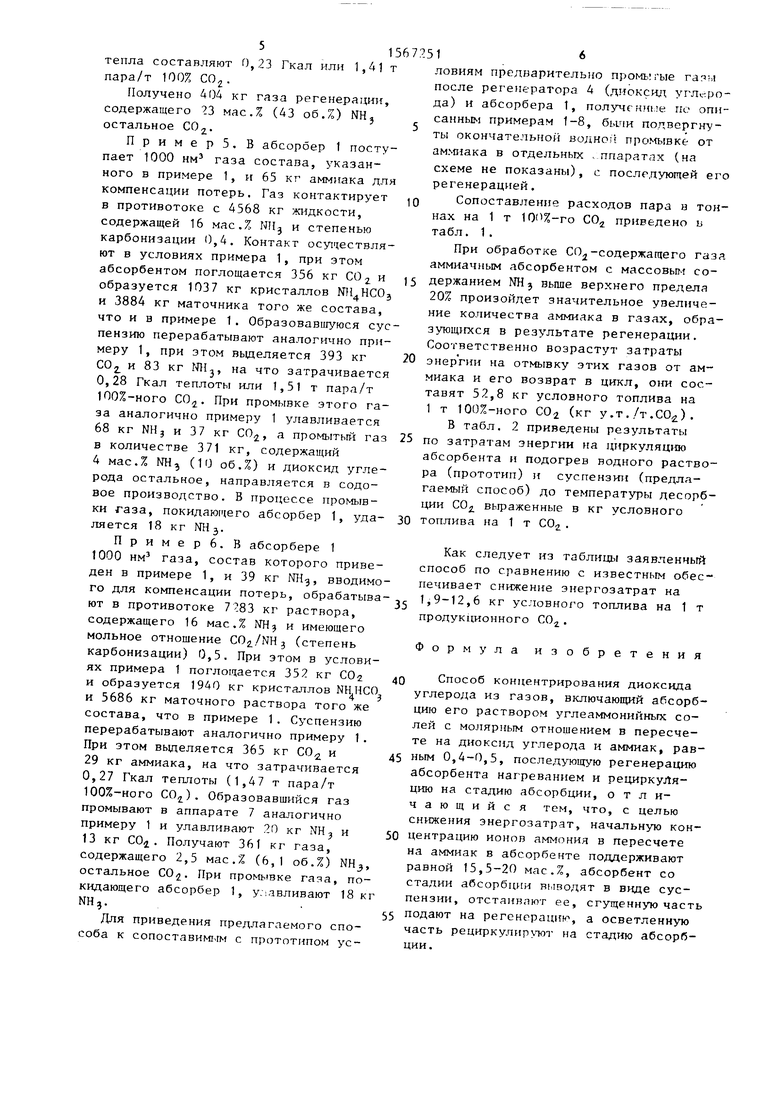

Сопоставление расходов пара в тоннах на 1 т 100%-го С02 приведено ь табл. 1.

При обработке С02-содержащего газа аммиачным абсорбентом с массовым содержанием NH выше верхнего предела 20% произойдет значительное увеличение количества аммиака в газах, образующихся в результате регенерации. Соответственно возрастут затраты

0 энер гии на отмывку этих газов от аммиака и его возврат в цикл, они составят 52,8 кг условного топлива на 1 т 100%-ного С02 (кг у.т./т.С02). В табл. 2 приведены результаты

5 по затратам энергии на циркуляцию

абсорбента и подогрев водного раствора (прототип) и суспензии (предлагаемый способ) до температуры десорбции СО выраженные в кг условного

0 топлива на 1 т С02.

Как следует из таблицы заявленный способ по сравнению с известным обеспечивает снижение энергозатрат на 1,9-12,6 кг условного топлива на 1 т продукционного С02.

Формула изобретения

Способ концентрирования диоксида углерода из газов, включающий абсорбцию его раствором углеаммонийных солей с молярным отношением в пересчете на диоксид углерода и аммиак, рав- ным 0,4-0,5, последующую регенерацию абсорбента нагреванием и рециркуляцию на стадию абсорбции, отличающийся тем, что, с целью снижения энергозатрат, начальную концентрацию ионов аммония в пересчете на аммиак в абсорбенте поддерживают равной 15,5-20 мас.%, абсорбент со стадии абсорбции выводят в виде суспензии, отстаивают ее, сгущенную часть подают на регенерации, а осветленную часть рециркулируют на стадию абсорбции.

Таблица 1

| Бесконтактный вентильный электродвигатель | 1982 |

|

SU1069083A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-05-30—Публикация

1987-08-12—Подача