Изобретение относится к обработке металлов давлением, а именно к производству холоднотянутых труб, обрабатываемых волочением с короткой закрепленной оправкой, и может быть использовано при изготовлении труб с высококачественной внутренней поверхностью, в частности труб из коррозионностойких сталей аустенитного класса для тепловыделяющих элементов ядерных реакторов.

Известны конструкции волочильных станов линейного типа (Когос A.M. Механическое оборудование волочильных и лентопрокатных цехов. М.: Металлургиздат, 1957. С.105-108, рис.52-53; Савин Г.А. Волочение труб. М.: Металлургия, 1982, С.130-132; Машины и агрегаты для обработки цветных металлов и сплавов / В.С.Паршин, В.П.Костров, Б.С.Сомов и др. М.: Металлургия, 1988. С.366-369, рис.225), выбранные в качестве прототипа, включающие станину, привод линейного перемещения тянущей каретки, тянущую каретку с захватом для удержания забитого конца трубы, волочильную доску с установленной в ней волокой, устройство барабанного типа подачи труб и оправок, содержащее, по меньшей мере, два трубчатых желоба (контейнера) с жестко закрепленными внутри них на заднем конце стержнями с короткими оправками и выполненное с возможностью осевого перемещения и поворота барабана вокруг оси, параллельной оси волочения, приводы поворота и осевого перемещения барабана. Особенностью конструкций известных станов является наличие жесткого упора заднего фланца барабана устройства подачи труб и оправок в стойку, закрепленную на фундаменте. После смещения посредством гидро- или пневмоцилиндра барабана с трубчатыми желобами (контейнерами), внутри которых закреплены на заднем конце желобов оправки с надетой трубной заготовкой, в направлении волочения для ввода забитого конца трубы в волоку передние концы желобов не касаются волочильной доски. Поэтому во время волочения силы трения на поверхности оправки создают силу растяжения стержня оправки. Поскольку расстояние между волочильной доской и стойкой, в которую упирается задний фланец барабана подающего устройства, является конструктивным и неизменным параметром волочильного стана, изменение длины стержня оправки невозможно. Если протягивается партия коротких труб, то вынужденно используется оправка полной длины, определяемой размером волочильного стана. Недостатком конструкции волочильного стана по прототипу является низкое качество внутренней поверхности трубы из-за появления дефекта «кольцеватость», появляющегося вследствие продольных автоколебаний стержня оправки (Технология обработки давлением цветных металлов и сплавов / А.В.Зиновьев, А.И.Колпашников, П.И.Полухин и др. М.: Металлургия, 1992. С.476). Автоколебания возникают из-за нестабильного режима подачи смазки на контактную поверхность трубы с оправкой. Коэффициент трения покоя всегда выше, чем при движении из-за выдавливания смазки. В начале волочения сила трения, растягивающая стержень оправки, велика и, следовательно, велика упругая деформация стержня; оправка при этом смещается в направлении волочения по отношению зоны обжатия стенки трубы. После начала волочения смазка нагнетается в зону контакта трубы с оправкой за счет действия так называемого «смазочного клина». В процессе нагнетания смазки коэффициент трения снижается, и сила трения становится меньше силы натяжения оправки. При этом оправка смещается в обратном направлении. Порция смазки высокого давления прорывается вперед через калибрующую часть волоки, формируя кольцевой след на поверхности трубы. Поскольку волочение продолжается, снова возобновляется процесс нагнетания смазки. В итоге возникают устойчивые колебания оправки с частотой ω и достаточно малой амплитудой.

Каждая механическая система характеризуется собственной частотой колебаний. При установке короткой оправки на стержне, жестко закрепленном на заднем торце желоба, колебательный процесс оправки определяется частотой ее собственных колебаний, равной  , с-1, где с - коэффициент жесткости стержня оправки; m - масса стержня. Коэффициент жесткости определяется выражением

, с-1, где с - коэффициент жесткости стержня оправки; m - масса стержня. Коэффициент жесткости определяется выражением  , где S - площадь поперечного сечения стержня; Е - модуль упругости материала стержня; l - длина стержня. Таким образом, частота р может быть выражена как

, где S - площадь поперечного сечения стержня; Е - модуль упругости материала стержня; l - длина стержня. Таким образом, частота р может быть выражена как  ,

,

γ - плотность материала оправки.

Амплитуда продольных колебаний короткой оправки определяется отношением частот ω и р [5]. Если частота возмущающей силы ω мала по сравнению с частотой собственных колебаний стержня р, то амплитуда вынужденных колебаний оправки мало отличается от равновесной амплитуды  , Р - продольная сила трения между трубой и оправкой.

, Р - продольная сила трения между трубой и оправкой.

При приближении частоты возмущающей силы к частоте собственных колебаний амплитуда колебаний возрастает и при ω/р=1 становится неограниченно большой (резонансное явление). Наконец при частоте возмущающей силы ω больше, чем частота собственных колебаний, амплитуда снова уменьшается, приближаясь к нулю.

Если возмущающая сила (сила натяжения оправки) меняется по гармоническому закону, то резонанс возможен только при совпадении частот ω=р. Однако, если на механическую систему воздействует периодическая возмущающая сила с периодом колебаний Т, то есть ω=2π/Т, тогда, как следует из теории негармонических колебаний (Расчеты на прочность в машиностроении / С.Д.Пономарев, В.Л.Бидерман, К.К.Лихарев и др. М.: Машгиз, 1959. Т.3. С.215-220; 284-290), резонанс наступает не только при ω=р, но и при ω=р/2, р/4, р/6 и т.д.

В современной практике волочения труб на закрепленной оправке при используемых длинах стержней оправок и скоростях волочения в редких случаях удается избежать резонансных явлений и появления дефекта внутренней поверхности, называемого «кольцеватость» (Технология обработки давлением цветных металлов и сплавов / А.В.Зиновьев, А.И.Колпашников, П.И.Полухин и др. М.: Металлургия, 1992. С.476).

Технической задачей, на решение которой направлено заявленное изобретение, является повышение качества труб за счет устранения дефекта «кольцеватость» на внутренней поверхности труб, получаемых волочением на закрепленной оправке.

Указанная задача решается тем, что у стана для волочения труб на закрепленной оправке, включающего станину, привод линейного перемещения тянущей каретки, тянущую каретку с захватом для удержания забитого конца трубы, волочильную доску с установленной в ней волокой, устройство барабанного типа подачи труб и оправок, содержащее, по меньшей мере, два трубчатых желоба с жестко закрепленными внутри них на заднем конце стержнями с короткими оправками и выполненное с возможностью осевого перемещения и поворота барабана вокруг оси, параллельной оси волочения, приводы поворота и осевого перемещения барабана, барабан выполнен с возможностью ввода и упора передних концов трубчатых желобов в расточку волочильной доски, соосную с волокой.

При жестком упоре трубчатого желоба в расточку волочильной доски или волокодержателя к упругой системе стержня добавляется последовательно присоединенная труба желоба, так же как и стержень нагружаемая в процессе волочения периодически изменяющейся возмущающей силой с амплитудным значением Р. Образованная таким образом новая колебательная система стержня оправки и трубчатого желоба имеет иную и существенно отличную от оправки частоту собственных колебаний. В любом случае частота р уменьшается и ω становится гарантированно большей, чем р, что делает невозможным возникновение резонансных явлений в продольных колебаниях оправки. Чем меньше амплитуда этих колебаний, тем выше качество внутренней поверхности трубы после короткооправочного волочения.

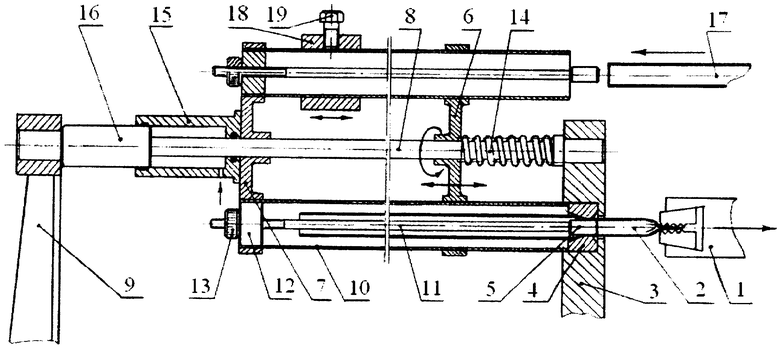

На чертеже представлена конструкция устройства подачи труб и оправок барабанного типа стана для волочения труб на закрепленной оправке.

Волочильный стан состоит из станины, привода тянущей каретки, тянущей каретки (на чертеже не показаны) с захватом 1 для удержания забитого конца трубы 2, волочильной доски 3 с установленной в ней волокой 4, а также устройства барабанного типа подачи оправок 5. В состав устройства входят барабан, включающий фланцы 6 и 7 и установленный с возможностью вращения и осевого перемещения вдоль оси 8, жестко закрепленной передним концов в волочильной доске 3 и задним - в опорной стойке 9. В расточках фланцев закреплено, по меньшей мере, два трубчатых желоба 10, внутри которых коаксиально желобам в заданном осевом положении установлены стержни 11 оправок 5. Задние резьбовые концы стержней оправок помещены в резьбовые пробки 12. Для фиксации осевого положения стержней с оправками на резьбовых концах стержней установлены контргайки 13. Для осевого перемещения барабана назад между передним фланцем 6 и волочильной доской 3 на оси 8 установлена пружина сжатия 14, а для перемещения вперед на заднем фланце 7 барабана на оси 8 закреплен коаксиально с ней пневмо- или гидроцилиндр 15, взаимодействующий с плунжером 16, неподвижно закрепленным на оси 8. В волочильной доске 3 соосно с волокой 4 выполнена расточка для свободного ввода в нее переднего конца трубчатого желоба 10. Для поворота барабана вокруг оси 8 предусмотрен привод поворота любого типа (на чертеже не показан) с элементом фиксации угловых положений трубчатых желобов. Верхнее зафиксированное положение оси трубчатого желоба совпадает с осью механизма подачи трубных заготовок 17 для надевания их на стержень с оправками.

Стан для волочения труб на закрепленной оправке работает следующим образом. В исходном положении тянущая каретка с захватом 1 посредством привода подводится вплотную к волочильной доске 3. Барабан с трубчатыми желобами 10 под действием пружины 14 отведен в крайнее заднее (левое на чертеже) положение. При этом плунжер 16 упирается в дно цилиндра 15. Оси желобов 10 совпадают соответственно с осью волочения и осью подачи трубных заготовок 17. Заготовка 17 подается вдоль оси и надвигается на стержень 11 с оправкой 5 до упора оправки в забитый конец трубы. Барабан вручную или с помощью привода поворачивается на 180°, при этом забитый конец трубной заготовки становится напротив волоки 4 по ее оси. При подаче давления воздуха или жидкости в полость цилиндра 15 (показано стрелкой на чертеже), барабан смещается вперед (вправо на чертеже) до упора переднего конца трубчатого желоба 10 в расточку волочильной доски 3. При этом забитый конец трубы через каналы волоки 4 подается в губки зажимного устройства 1 тянущей каретки стана. После включения привода каретка движется вправо, осуществляя волочение трубы; при этом короткая оправка 5 расположена в зоне обжатия волоки 4. Сила трения между трубой 2 и оправкой 4 создает растягивающие напряжения в стержне 11 и сжимающие - в трубчатом желобе 10. Образуется двухмассовая колебательная система, частота собственных колебаний которой гарантированно меньше, чем у оправки и у возбуждающей силы, что предотвращает возникновение резонансных колебаний оправки и обеспечивает повышение качества обработки внутренней поверхности трубы.

Для обеспечения возможности регулирования частоты собственных колебаний двухмассовой системы «стержень оправки - трубчатый желоб» допускается установка дополнительной инерционной массы в виде массивной втулки 18, фиксируемой в определенной позиции по длине желоба с помощью стопора 19. Перемещением инерционной массы 18 вдоль трубчатого желоба можно менять частоту собственных колебаний системы и устранять резонансные явления, возможные при изменении параметров волочения (скорость, обжатие, смазка, материалы трубы и оправки, длина стержня оправки).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ ТРУБ НА ЗАКРЕПЛЕННОЙ ОПРАВКЕ | 2008 |

|

RU2391164C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2391163C2 |

| ВОЛОЧИЛЬНЫЙ СТАН ДЛЯ ВОЛОЧЕНИЯ ТРУБ НА ДЛИННОЙ ОПРАВКЕ | 1972 |

|

SU435876A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2391162C2 |

| Стан для волочения труб на оправке | 1989 |

|

SU1694275A1 |

| СТАН ДЛЯ ВОЛОЧЕНИЯ ТРУБ НА ПОДВИЖНОЙ ОПРАВКЕ | 2007 |

|

RU2336964C1 |

| Устройство для центрирования рабочего инструмента трубоволочильного стана | 1977 |

|

SU707637A1 |

| Волочильный стан | 1990 |

|

SU1785455A3 |

| СТАН НЕПРЕРЫВНОГО ХОЛОДНОГО ВОЛОЧЕНИЯ-ПРОКАТКИ ТРУБ | 2003 |

|

RU2236919C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2378066C1 |

Изобретение предназначено для повышения качества труб за счет устранения дефекта «кольцеватость» на внутренней поверхности труб, получаемых волочением на короткой закрепленной оправке, в частности труб из коррозионностойких сталей аустенитного класса для тепловыделяющих элементов ядерных реакторов. Стан содержит станину, привод линейного перемещения тянущей каретки, тянущую каретку с захватом для удержания забитого конца трубы, волочильную доску с установленной в ней волокой, устройство барабанного типа подачи труб и оправок, содержащее, по меньшей мере, два трубчатых желоба с жестко закрепленными внутри них на заднем конце стержнями с короткими оправками и выполненное с возможностью осевого перемещения и поворота барабана вокруг оси, параллельной оси волочения, приводы поворота и осевого перемещения барабана. Исключение образования резонансных колебаний оправки при волочении обеспечивается за счет того, что барабан выполнен с возможностью ввода и упора передних концов трубчатых желобов в расточку волочильной доски, соосную с волокой. 1 ил.

Стан для волочения труб на закрепленной оправке, включающий станину, тянущую каретку с захватом для удержания забитого конца трубы, привод линейного перемещения тянущей каретки, волочильную доску с установленной в ней волокой, устройство барабанного типа подачи труб и оправок, содержащее барабан, по меньшей мере, два трубчатых желоба с жестко закрепленными внутри них на заднем конце стержнями с короткими оправками и выполненное с возможностью осевого перемещения и поворота барабана вокруг оси, параллельной оси волочения посредством приводов поворота и осевого перемещения барабана, отличающийся тем, что барабан выполнен с возможностью ввода и упора передних концов трубчатых желобов в выполненную в волочильной доске расточку, соосную с волокой.

| КОГОС A.M | |||

| Механическое оборудование волочильных и лентопрокатных станов | |||

| - М.: Металлургиздат, 1957, с.105-108 | |||

| 1971 |

|

SU414021A1 | |

| WO 2006053590 A1, 26.05.2006. | |||

Авторы

Даты

2010-01-10—Публикация

2008-06-24—Подача