Изобретение относится к обработке металлов давлением, в частности к устройствам для волочения на закрепленной оправке труб из черных и цветных металлов и сплавов.

В практике волочильного производства известны и широко применяются устройства (Когос A.M. Механическое оборудование волочильных и лентопрокатных цехов. М.: Металлургиздат, 1957. с.105-108; Машины и агрегаты для обработки цветных металлов и сплавов. B.C.Паршин, В.П.Костров, Б.С.Сомов и др. М.: Металлургия, 1988. с.366-368; Ерманок М.З., Соломоник Е.Я., Вульфович Л.Б. Производство труб из цветных металлов и сплавов за рубежом. Ч.2. М.: ЦНИИЦВЕТМЕТ, 1967. с.76-78.), включенные в состав трубоволочильных станов для короткооправочного волочения, содержащие: направляющий полый корпус, жестко закрепленный в осевом направлении относительно неподвижно установленной волоки с волокодержателем; помещенную соосно внутри корпуса короткую оправку со стержнем, закрепленным одним концом на подвижном в осевом направлении суппорте, продольное перемещение которого ограничено упором, взаимодействующим с торцом направляющего полого корпуса. Известное устройство работает следующим образом. Направляющий полый корпус с помещенной в нем оправкой и стержнем отводится в сторону с оси волочения трубоволочильного стана. Подготовленная для волочения труба вводится вдоль оси корпуса таким образом, что оправка со стержнем помещается в полость трубы до упора оправки в закованную часть трубы. Далее направляющий полый корпус с трубой, надетой на стержень оправки, перемещается на ось волочения стана. Суппорт, удерживающий стержень оправки, вручную или с помощью индивидуального привода, смещается по оси в направлении волочения. При этом закованная часть трубы проходит через канал волоки и закрепляется в захвате тянущей каретки стана. В начальный период волочения суппорт смещается по оси волочения до упора в торец полого корпуса, при этом оправка помещается в рабочую зону волоки.

Недостатком известного устройства является невозможность использования при волочении на закрепленной оправке коротких стержней при обработке сравнительно коротких труб. Стержень, на котором закреплена короткая оправка, имеет длину, определяемую максимальным ходом тянущей каретки волочильного стана. При большой длине стержня велики упругие осевые смещения оправки в зоне обжатия, которые приводят к продольным колебаниям оправки во время волочения и к образованию кольцевых отпечатков на внутренней поверхности трубы, то есть к нестабильности процесса волочения. Трубы из специальных сплавов ответственного назначения, например, для атомной энергетики, характеризующиеся высокими требованиями к качеству внутренней поверхности и имеющие сравнительно небольшую длину, не могут обрабатываться с требуемым качеством на станах короткооправочного волочения, снабженных известными описанными устройствами, что сужает технологические возможности последних. При волочении капиллярных труб (труб малого диаметра при толщине стенки 0,2…0,1 мм) наблюдается высокая обрывность.

Технической задачей, на решение которой направлено заявленное изобретение, является повышение стабильности процесса волочения труб на закрепленной оправке и расширение технологических возможностей оборудования.

Указанная техническая задача решается тем, что направляющий полый корпус выполнен с возможностью осевого перемещения и снабжен жестко закрепленным на его торце резьбовым фланцем, сопряженным с резьбовой втулкой, внутри которой посредством резьбового соединения закреплен стержень с оправкой.

Противоположному торцу корпуса обеспечена возможность жесткого упора в дно кольцевой расточки, выполненной в волокодержателе соосно рабочему каналу волоки. На резьбовой части стержня оправки установлена контргайка, предохраняющая стержень от поворота и осевого смещения во время волочения.

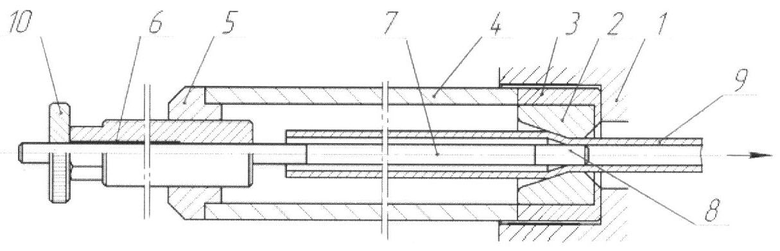

На чертеже показан продольный разрез предлагаемого устройства для волочения труб на закрепленной оправке на этапе осуществления процесса волочения.

Устройство для волочения труб монтируется на люнете 1 волочильного стана линейного типа и включает в себя волоку 2, установленную в волокодержателе 3, направляющий полый корпус 4, один конец которого помещен в коаксиальную волоке расточку волокодержателя таким образом, что торец корпуса опирается о дно расточки. На другом конце корпуса соосно с ним жестко закреплен резьбовой фланец 5, с которым посредством резьбового соединения сопрягается втулка 6, снабженная внутренней резьбой, взаимодействующей с резьбовой частью стержня 7 оправки 8, помещенной в рабочую зону волоки.

Устройство для волочения труб работает следующим образом. Труба 9 готовится для волочения: заковывается для свободного прохода сквозь канал волоки конец трубы, впрыскивается смазка внутрь трубы и смазывается ее наружная поверхность. Направляющий полый корпус 1 с установленными в заданных осевых позициях стержнем 7 с оправкой 8 и резьбовой втулкой 6 выводится из расточки волокодержателя 3 в осевом направлении и удаляется с оси волочения. Подготовленная труба 9 вводится вдоль оси корпуса 4 и надевается незакованным концом на стержень 7 с оправкой 8 до упора оправки 8 в закованную часть трубы. Затем корпус 4 с трубой 9, установленной на стержне 7 с оправкой, возвращается на ось волочения и перемещением вдоль оси вводится закованной частью трубы в канал волоки 2. Закованная часть трубы захватывается кареткой волочильного стана, осуществляющей волочение трубы. После начала волочения корпус 4 вместе с оправкой 8 продвигается по оси в направлении волочения до упора его торца в дно расточки волокодержателя 3. При этом оправка 8 занимает рабочее положение в обжимающей зоне волоки 2. Оправка удерживается от осевого смещения стержнем за счет резьбового соединения с резьбовой втулкой 6. Сила натяжения стержня во время волочения, возникающая за счет трения между трубой и оправкой, уравновешивается силой сжатия направляющего корпуса 4. Для уменьшения опасности возникновения продольных упругих колебаний оправки осевое положение резьбовой втулки 6 устанавливается таким образом, чтобы расстояние между ее торцом и задним (незакованным) торцом трубы после ее установки до упора оправки в закованную часть трубы было минимальным.

С целью повышения надежности процесса волочения, на резьбовой части стержня 7 может быть установлена контргайка 10, предохраняющая от поворота и осевого смещения стержень 7 с оправкой 8.

Предложенное устройство позволяет повысить стабильность процесса волочения за счет уменьшения опасности возникновения продольных упругих колебаний стержня с оправкой благодаря минимизации рабочей длины стержня, устанавливаемой в соответствии с длиной исходной трубы осевым перемещением резьбовой втулки относительно корпуса. Сортамент труб расширяется за счет возможности волочения сравнительно коротких труб с высокими требованиями к качеству внутренней поверхности. Кроме того, устройство позволяет осуществлять короткооправочное волочение на любых линейных станах безоправочного волочения.

Устройство спроектировано, изготовлено и применено для волочения на закрепленной оправке на стане безоправочного волочения труб из нержавеющих сталей аустенитного класса в диапазоне диаметров от 60 до 4…3 мм и толщине стенки от 2 до 0,2…0,1 мм при исходной длине от 3,5 до 1,2 м. За счет применения стержней оправок минимально допустимой длины удалось полностью избежать кольцевых отпечатков на внутренней поверхности труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ ВОЛОЧЕНИЯ ТРУБ НА ЗАКРЕПЛЕННОЙ ОПРАВКЕ | 2008 |

|

RU2378069C1 |

| Устройство для центрирования рабочего инструмента трубоволочильного стана | 1977 |

|

SU707637A1 |

| ЗАДАЮЩЕЕ БАРАБАННОЕ УСТРОЙСТВО К ТРУБОВОЛОЧИЛЬНОМУ СТАНУ | 1971 |

|

SU301199A1 |

| Волокодержатель трубоволочильного стана | 1974 |

|

SU519242A1 |

| Способ волочения труб на короткой оправке | 1988 |

|

SU1637894A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2391162C2 |

| Устройство для волочения труб | 1981 |

|

SU1028402A1 |

| Оправка для волочения труб | 1986 |

|

SU1424903A1 |

| СТАН ДЛЯ ВОЛОЧЕНИЯ ТРУБ НА ПОДВИЖНОЙ ОПРАВКЕ | 2007 |

|

RU2336964C1 |

| Волочильный стан | 1977 |

|

SU719736A1 |

Изобретение предназначено для повышения стабильности процесса волочения труб на закрепленной оправке и расширения технологических возможностей оборудования при короткооправочном волочении труб из черных и цветных металлов и сплавов. Устройство включает направляющий полый корпус, установленные внутри корпуса по его оси стержень с короткой оправкой, волоку с волокодержателем, установленные соосно с корпусом. Минимизация рабочей длины стержня, приводящая к исключению продольных колебаний стержня с оправкой, обеспечивается за чет того, что направляющий полый корпус выполнен с возможностью осевого перемещения и снабжен жестко закрепленным на его торце резьбовым фланцем, сопряженным с резьбовой втулкой, внутри которой посредством резьбового соединения закреплен стержень с оправкой. Противоположному торцу корпуса обеспечена возможность жесткого упора в дно кольцевой расточки, выполненной в волокодержателе соосно рабочему каналу волоки. На резьбовой части стержня оправки может быть установлена контргайка, предохраняющая стержень от поворота и осевого смещения во время волочения. 1 ил.

Устройство для волочения труб на закрепленной оправке, содержащее направляющий полый корпус, установленные внутри корпуса по его оси стержень с короткой оправкой, волоку с волокодержателем, установленные соосно с корпусом, отличающееся тем, что корпус выполнен с возможностью осевого перемещения и снабжен жестко закрепленным на его торце резьбовым фланцем, сопряженным с резьбовой втулкой, внутри которой посредством резьбового соединения закреплен стержень с оправкой.

| КОГОС A.M | |||

| Механическое оборудование волочильных и лентопрокатных цехов | |||

| - М.: Металлургиздат, 1957, с.105-108 | |||

| 1971 |

|

SU414021A1 | |

| WO 2006053590 A1, 26.05.2006. | |||

Авторы

Даты

2010-06-10—Публикация

2008-06-24—Подача