Изобретение относится к химии фосфоросодержащих соединений, используемых в качестве ингибиторов отложений минеральных солей для защиты водооборотных систем предприятий, нефтепромыслового оборудования и трубопроводов от минеральных отложений, коррозии и биологических поражений, которые являются основными проблемами и приводят к частым поломкам дорогостоящего оборудования, производству бракованной продукции, увеличению энергопотребления и т.д.

Известны способы получения твердой динатриевой соли нитрилотриметилфосфоновой кислоты (НТФ) с предварительным получением НТФ-кислоты, например, взаимодействием аммиачной воды, формалина и соединений трехвалентного фосфора [Патент РФ №2131433] и тринатриевой соли нитрилотриметилфосфоновой кислоты [Патент РФ №2056428].

Недостатками известных способов получения ингибиторов отложений минеральных солей являются недоступность сырья, а именно, соединений трехвалентного фосфора.

Наиболее близким к заявляемому способу по технической сущности и достигаемым результатам является способ получения ингибитора отложений минеральных солей взаимодействием производных аммиака, в т.ч. аммония хлористого или отхода производства полиэтиленполиаминов, с формальдегидом и фосфористой кислотой как таковой или продуктом гидролиза треххлористого фосфора в среде разбавленной соляной кислоты при повышенной температуре с последующей нейтрализацией полученного раствора гидроксидом Na до рН 6,5±1,0. Процесс ведут при мольном соотношении исходных реагентов - аммиак: формальдегид: фосфористая кислота 1,0:2,35-2,65:2,2-2,4 [Патент РФ №2133751].

Недостатком известного способа является проведение процесса при повышенной температуре и недоступностью сырья, а именно фосфористой кислоты, недостаточная эффективность ингибирования.

Задача изобретения - разработка безотходного способа получения ингибиторов отложений минеральных солей, повышение эффективности защиты водооборотных систем предприятий, нефтепромыслового оборудования и трубопроводов от минеральных отложений, расширение сырьевой базы, простота аппаратурного оформления.

Технический результат при использовании изобретения выражается в безотходной технологии получения ингибиторов отложений минеральных солей, повышении ингибирующих свойств и возможности использования доступного сырья.

Вышеуказанный результат получения ингибиторов отложений минеральных солей, работающих в минерализованных средах, достигается тем, что аммиачную воду, индивидуальные полиамины, в частности диэтилентриамин (ДЭТА), триэтилентетрамин (ТЭТА) или техничесую смесь полиэтиленполиаминов (ПЭПА) с молекулярной массой: 108 (легкие фракция ПЭПА), или техническую смесь ПЭПА с молекулярной массой: 148,64 (средняя фракция ПЭПА), подвергают взаимодействию с формальдегидом и фосфорной кислотой постадийно.

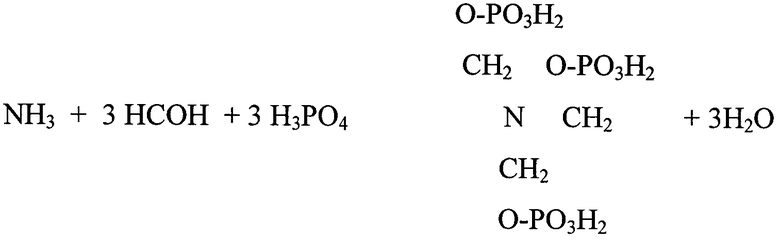

Химизм процесса описывается общей схемой:

В результате этого образуется трис(метилфосфат)амин.

В качестве NH3 используют также производные аммиака: аммиачная вода, индивидуальные полиамины, в частности диэтилентриамин, триэтилентетрамин и технические смеси полиэтиленполиаминов.

На первой стадии при температуре 0 ÷ минус 10°С к водному раствору аммиака, индивидуальным аминам (ДЭТА или ТЭТА) или технической смеси ПЭПА медленно прикалывают водный раствор формальдегида (формалина) и перемешивают в течение 2 часов. После чего температуру в реакторе поднимают до 95-96°С и при этой же температуре дозируют фосфорную кислоту. Перемешивание продолжают при этой температуре в течение 2 часов. Проводят нейтрализацию едким натром до рН 6-7. Процесс ведут при мольном соотношении исходных реагентов: 1) аммиак: формальдегид: фосфорная кислота 1,0:2,5-3,0:2,5-3,0; 2) ДЭТА: формальдегид: фосфорная кислота 1,0:5,0:5,0; 3) ТЭТА: формальдегид: фосфорная кислота 1,0:6,0:6,0; 4) техническая смесь ПЭПА: формальдегид: фосфорная кислота 1,0:5,0-6,0:5,0-6,0.

После чего реакционную смесь охлаждают, смешивают с растворителем - метиловым спиртом и водой.

Особенность заключается в том, что в качестве сырья используют фосфорную кислоту, индивидуальные полиамины, в частности диэтилентриамин (ДЭТА), триэтилентриамин (ТЭТА) и технические смеси ПЭПА, и стадию метилирования ведут при пониженной температуре.

Преимуществами предложенного способа по сравнению с базовым объектом являются:

- высокая эффективность ингибитора;

- низкая температура застывания ингибитора;

- доступность сырья, используемого при синтезе ингибитора солеотложения;

- отсутствие отхода в предложенном процессе получения ингибитора;

- проведение синтеза в мягких без технологических затруднений условиях;

- простота аппаратурного оформления.

Способ иллюстрируют следующие примеры.

Пример 1. В реактор (трехгорлая колба), снабженный механической мешалкой, обратным холодильником, термометром, рубашкой охлаждения (обогрева) загружают 34 г (0,5 моля) аммиака в виде 25%-ного водного раствора и медленно прикапывают при температуре 0°С 101,35 г (1,25 моля) формалина. После дозировки при этой же температуре перемешивание продолжают в течение 2 часов. Затем в реакторе поднимают температуру до 95-96°С и прикапывают 122,5 г (1,25 моля) фосфорной кислоты. Перемешивание продолжают при температуре 95-96°С в течение 2 часов. Проводят нейтрализацию гидроксидом натрия до рН 6-7. Добавляют 158,34 г воды и 204,5 г метилового спирта, перемешивают при комнатной температуре 0,5-1 часа. Определяют эффективность ингибитора отложений минеральных солей.

Результаты приведены в таблице.

Пример 2. В условиях примера 1 в реактор загружают 34 г (0,5 моля) водного раствора аммиака и медленно прикапывают при температуре -5°С 121,6 г (1,5 моля) формалина. После дозировки при этой же температуре перемешивание продолжают в течение 2 часов. Затем в реакторе поднимают температуру до 95-96°С и прикапывают 147 г (1,5 моль) фосфорной кислоты. Перемешивание продолжают при температуре 95-96°С в течение 2 часов. Проводят нейтрализацию гидроксидом натрия до рН 6-7, добавляют 232,7 г воды, 240,5 г метилового спирта и перемешивают при комнатной температуре в течение 0,5-1 часа. Эффективность приведена в таблице.

Пример 3. В условиях примера 1 в реактор загружают 25,75 г (0,25 моля) ДЭТА и медленно прикапывают при температуре 0°С 101,35 г (1,25 моля) формалина. После дозировки при этой же температуре перемешивание продолжают в течение 2 часов. Затем в реакторе поднимают температуру до 95-96°С и прикапывают 122,5 г (1,25 моля) фосфорной кислоты. После дозировки перемешивание продолжают при температуре 95-96°С в течение 2 часов. Проводят нейтрализацию гидроксидом натрия до рН 6-7, добавляют 227,57 г воды и 256,9 г метилового спирта и перемешивают при комнатной температуре в течение 0,5-1 часа, после чего определяют эффективность. Результаты приведены в таблице.

Пример 4. В условиях примера 1 в реактор загружают 36,5 г (0,25 моля) ТЭТА и медленно прикапывают при температуре -10°С 121,6 г (1,5 моля) формалина. После дозировки при этой же температуре перемешивание продолжают в течение 2 часов. Затем в реакторе поднимают температуру до 95-96°С и прикапывают 147 г (1,5 моля) фосфорной кислоты. После дозировки перемешивание продолжают при температуре 95-96°С в течение 2 часов. Проводят нейтрализацию гидроксидом натрия до рН 6-7, добавляют 295,8 г воды и 323,59 г метилового спирта и перемешивают при комнатной температуре в течение 0,5-1 часа, после чего определяют эффективность. Результаты приведены в таблице.

Пример 5. В условиях примера 1 в реактор загружают 27 г (0,25 моля) технической смеси полиэтиленполиаминов (ПЭПА) с молекулярной массой 108 (легкая фракция ПЭПА) и медленно прикапывают при температуре 0°С 101,35 г (1,25 моля) формалина. После дозировки при этой же температуре перемешивание продолжают в течение 2 часов. Затем в реакторе поднимают температуру до 95-96°С и прикапывают 122,5 г (1,25 моля) фосфорной кислоты. После дозировки перемешивание продолжают при температуре 95-96°С в течение 2 часов. Проводят нейтрализацию гидроксидом натрия до рН 6-7, добавляют воду и метиловый спирт. Результаты приведены в таблице.

Пример 6. В условиях примера 1 в реактор загружают 27 г (0,25 моля) технической смеси полиэтиленполиаминов (ПЭПА) с молекулярной массой 108 (легкая фракция ПЭПА) и медленно прикалывают при температуре -10°С 101,35 г (1,25 моля) формалина. После дозировки при этой же температуре перемешивание продолжают в течение 2 часов. Затем в реакторе поднимают температуру до 95-96°С и прикапывают 122,5 г (1,25 моля) фосфорной кислоты. После дозировки перемешивание продолжают при температуре 95-96°С в течение 2 часов. Проводят нейтрализацию гидроксидом натрия до рН 6-7, добавляют метиловый спирт и воду, после чего определяют эффективность ингибитора отложений минеральных солей. Результаты приведены в таблице.

Пример 7. В условиях примера 1 в реактор загружают 37,16 г (0,25 моля) технической смеси полиэтиленполиаминов (ПЭПА) с молекулярной массой 148,64 (средняя фракция ПЭПА) и медленно прикапывают при температуре 0°С 121,6 г (1,5 моля) формалина. После дозировки при этой же температуре перемешивание продолжают в течение 2 часов. Затем в реакторе поднимают температуру до 95-96°С и прикапывают 147 г (1,5 моля) фосфорной кислоты. После дозировки перемешивание продолжают при температуре 95-96°С в течение 2 часов. Проводят нейтрализацию гидроксидом натрия до рН 6-7, добавляют метиловый спирт и воду, после чего определяют эффективность. Результаты приведены в таблице.

Пример 8. В условиях примера 1 в реактор загружают 37,16 г (0,25 моля) технической смеси полиэтиленполиаминов (ПЭПА) с молекулярной массой 148,64 (средняя фракция ПЭПА) и медленно прикапывают при температуре -10°С 121,6 г (1,5 моля) формалина. После дозировки при этой же температуре перемешивание продолжают в течение 2 часов. Затем в реакторе поднимают температуру до 95-96°С и прикапывают 147 г (1,5 моля) фосфорной кислоты. После дозировки перемешивание продолжают при температуре 95-96°С в течение 2 часов. Проводят нейтрализацию гидроксидом натрия до рН 6-7, добавляют метиловый спирт и воду, после чего определяют эффективность. Результаты приведены в таблице.

Результаты степени эффективности ингибирования солеотложения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ингибитора отложений минеральных солей | 1981 |

|

SU992519A1 |

| Способ получения ингибитора отложений минеральных солей | 1981 |

|

SU973543A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА ОТЛОЖЕНИЙ МИНЕРАЛЬНЫХ СОЛЕЙ | 1987 |

|

RU2107688C1 |

| Способ получения ингибитораОТлОжЕНий МиНЕРАльНыХ СОлЕй | 1979 |

|

SU814896A1 |

| Способ получения ингибитора отложений минеральных солей | 1979 |

|

SU791645A1 |

| Ингибитор кислотной коррозии (варианты) | 2016 |

|

RU2620214C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА ОТЛОЖЕНИЙ МИНЕРАЛЬНЫХ СОЛЕЙ | 1998 |

|

RU2133751C1 |

| Способ получения ингибитора отложений минеральных солей | 1977 |

|

SU726123A1 |

| Способ получения ингибитора отложений минеральных солей | 1979 |

|

SU791646A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА ОТЛОЖЕНИЙ МИНЕРАЛЬНЫХ СОЛЕЙ | 2007 |

|

RU2329270C1 |

Настоящее изобретение относится к способу получения ингибиторов отложений минеральных солей для защиты водооборотных систем предприятий, нефтепромыслового оборудования и трубопроводов от минеральных отложений, коррозии и биологических поражений. Способ отличается тем, что аммиак, диэтилентриамин, триэтилентетрамин или техническую смесь полиэтиленполиаминов подвергают взаимодействию с формальдегидом при температуре 0 ÷ минус 10°С в течение двух часов, с последующим взаимодействием с фосфорной кислотой при температуре 95-96°С, с дальнейшей нейтрализацией гидроксидом натрия и добавлением к продукту фосфометилирования метилового спирта и воды, при мольном соотношении аммиак: формальдегид: фосфорная кислота, равном 1,0:2,5-3,0:2,5-3,0, диэтилентриамин: формальдегид: фосфорная кислота, равном 1,0:5,0:5,0, триэтилентетрамин: формальдегид: фосфорная кислота, равном 1,0:6,0:6,0, техническая смесь полиэтиленполиаминов: формальдегид: фосфорная кислота, равном 1,0:5,0-6,0:5,0-6,0. Технический результат - разработка нового, эффективного, безотходного и экономичного способа получения ингибиторов солеотложений. 2 з.п., 1 табл.

1. Способ получения ингибитора отложений минеральных солей фосфометилированием азотосодержащих соединений, отличающийся тем, что в качестве азотосодержащих соединений используют аммиак или диэтилентриамин, или триэтилентетрамин, или техническую смесь полиэтиленполиаминов, которые подвергают взаимодействию с формальдегидом при температуре 0 ÷ минус 10°С в течение двух часов, с последующим взаимодействием с фосфорной кислотой при температуре 95-96°С, с дальнейшей нейтрализацией гидроксидом натрия и добавлением к продукту фосфометилирования метилового спирта и воды, причем процесс фосфометилирования осуществляют при мольном соотношении аммиак:формальдегид:фосфорная кислота, равном 1,0:2,5-3,0:2,5-3,0, диэтилентриамин:формальдегид:фосфорная кислота, равном 1,0:5,0:5,0, триэтилентетрамин:формальдегид:фосфорная кислота, равном 1,0:6,0:6,0, техническая смесь полиэтиленполиаминов:формальдегид:фосфорная кислота, равном 1,0:5,0-6,0:5,0-6,0.

2. Способ по п.1, отличающийся тем, что в качестве технической смеси полиэтиленполиаминов используют легкую или среднюю фракции с молекулярной массой 108 и 148,64 соответственно.

3. Способ по п.1, отличающийся тем, что продукт фосфометилирования, метиловый спирт и воду берут в весовых соотношениях, вес.%: 33-39:31-35:30-32.

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА ОТЛОЖЕНИЙ МИНЕРАЛЬНЫХ СОЛЕЙ | 1998 |

|

RU2133751C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОЙ ДИНАТРИЕВОЙ СОЛИ НИТРИЛОТРИМЕТИЛФОСФОНОВОЙ КИСЛОТЫ | 1997 |

|

RU2131433C1 |

| KURT MOEDRIZER et al | |||

| J | |||

| Org | |||

| Chem., 1966, Vol.31, 1603-1607. | |||

Авторы

Даты

2010-01-10—Публикация

2008-08-12—Подача