Изобретение относится к устройствам ремонта аварийноопасных участков трубопровода, по которым транспортируются нефть, нефтепродукты или газ, без остановки перекачки продукта. Кроме того, изобретение может быть использовано для трубопроводов бытового и промышленного назначения, транспортирующих любую другую жидкую среду, например воду.

Известно устройство ремонта локальных повреждений трубопровода (патент РФ № 2213289 от 10.10.2001 г., опубликован 27.09.2003 г.), транспортирующего пар, паровой конденсат или горячую воду, путем установки на поврежденный участок трубопровода двух полумуфт, повторяющих радиус поврежденной трубы. Полумуфты соединены болтами. На каждой из полумуфт выполнены кольцевые канавки по торцам размером не менее 3×3 мм и кольцевая центральная проточка глубиной не менее 3 мм и шириной на 20 мм больше размера повреждения трубы. Устройство имеет два штуцера, один из которых соединен с центральной проточкой, а другой - с кольцевой канавкой на торце для заполнения термоотверждаемым герметиком кольцевых канавок и локализованного пространства между полумуфтами и поврежденной трубой. В качестве термоотверждающего герметика выбран состав УНИГЕРМ-100, который тонким слоем нанесен на опорные поверхности полумуфт.

При использовании данного устройства для нагнетания в зону ремонта герметика необходимо большое количество соединительных элементов и трубопроводов, что снижает надежность устройства и повышает расход герметика. Все это увеличивает стоимость ремонта трубопровода.

Известно устройство ремонта трубопровода (патент РФ № 2191317 от 05.01.2001 г., опубликован 20.10.2002 г.), содержащее две полумуфты, установленные на поврежденный участок трубопровода с зазором. На полумуфтах имеются патрубки. Торцы полумуфт герметизируют герметиком. Полумуфты соединены между собой сваркой. В кольцевом зазоре между полумуфтами и ремонтируемым трубопроводом находится композиционный отверждающийся материал на основе эпоксидных диановых смол.

Композиционный материал содержит отвердитель, алифатическую смолу, порошковый наполнитель в заявленном соотношении.

Недостатком этого устройства является то, что его конструкция предусматривает внесение герметика в торцы полумуфт, находящихся на трубопроводе, что существенно усложняет процесс, делает его менее надежным (из-за возможности образования пустот и раковин вследствие неравномерного нанесения герметика). Следует отметить, что герметизация полумуфт происходит в полевых условиях, вследствие чего снижается качество работ, ухудшается надежность устройства. Кроме того, даже при незначительном по размерам повреждении трубопровода для проведения ремонта требуется заполнять весь объем устройства дорогостоящим композиционным материалом, что приводит к значительному повышению стоимости ремонта.

Задачей заявляемого устройства является восстановление работоспособности аварийноопасного трубопровода без остановки перекачки продукта, повышение коэффициента запаса прочности трубопровода на ремонтируемом участке не ниже его первоначального уровня, сокращение затрат на ремонт и повышение его качества и срока эксплуатации трубопровода.

Техническим результатом является повышение коэффициента запаса прочности трубопровода на ремонтируемом участке не ниже его первоначального уровня при упрощении технологии ремонта, повышение срока эксплуатации трубопровода и качества ремонта, сокращение числа оборудования при выполнении технологических операций, снижение расходов на ремонт трубопровода.

Технический результат достигается тем, что в заявляемом устройстве для ремонта трубопровода, содержащем два цилиндрических полукорпуса с входными и выходными патрубками, установленными на поврежденный участок трубопровода с зазором, в котором размещен композиционный материал, герметично выполненные торцы и соединение полукорпусов сваркой, каждый из полукорпусов представляет собой цилиндрическую силовую стальную оболочку, соединенную с дополнительно введенной цилиндрической тонкостенной оболочкой элементами, образующими самостоятельную полость с возможностью заполнения ее отверждающейся смесью на основе цемента, при этом диаметр силовой оболочки выбран на 40-120 мм большим, чем диаметр тонкостенной оболочки, герметизация каждого из торцов полукорпусов осуществлена металлической заглушкой, приваренной к оболочкам, а для предотвращения истечения композиционного материала из зазора предусмотрены полукольца, перекрывающие зазор и установленные с возможностью их осевого и радиального перемещения, в зазоре между тонкостенной оболочкой и ремонтируемым трубопроводом установлено с интервалом относительно друг друга множество элементов из эластичного материала с высотой не менее размера зазора, установка полукорпусов на поврежденный участок трубопровода осуществляется путем поджатия полукорпусов друг к другу.

В устройстве заполнение самостоятельных полостей отвержающейся смесью на основе цемента может быть выборочным, а отвержающаяся смесь на основе цемента в самостоятельных полостях в процессе отверждения может находиться под давлением.

В устройстве в качестве элементов, соединяющих оболочки, могут быть выбраны швеллеры, приваренные к ним.

В устройстве элементы, установленные в зазоре, могут представлять собой прокладки из резины в виде полос, прикрепленных к тонкостенной оболочке вдоль ее образующей со стороны, обращенной к ремонтируемому трубопроводу.

Выполнение полукорпусов в виде двух самостоятельных элементов с герметичными полостями, получаемых в результате соединения цилиндрических силовых стальных оболочек с дополнительно введенными цилиндрическими тонкостенными оболочками элементами, например швеллерами, и приваркой к оболочкам металлических заглушек, с возможностью заполнения любой из полостей отверждающейся смесью на основе цемента дает выигрыш в расходовании смеси, что позволяет существенно снизить стоимость ремонта. Описанное выполнение полукорпусов дает возможность изготовления полукорпусов полностью в заводских условиях, что повышает качество основных деталей и ремонтного устройства в целом. Это, безусловно, скажется на улучшении качестве самого ремонта, его надежности и долговечности.

Выбор размеров силовой и тонкостенной оболочек в заявляемом диапазоне (установлен экспериментально и подтвержден расчетами) обеспечивает такую прочность конструкции, которая при минимальном расходе композиционного материала не позволяет деформироваться трубопроводу при нерегламентированном воздействии техники сторонних организаций (например, экскаватору) при проведении земельных работ.

Установка полуколец, перекрывающих зазор с возможностью радиального и осевого перемещения, обеспечивает минимальный зазор при возможных отклонениях размеров и формы трубы, что повышает качество и надежность ремонта.

Установка в зазоре между тонкостенной оболочкой и ремонтируемым трубопроводом множество элементов из эластичного материала с высотой не менее размера зазора позволяет, во-первых, удерживать композиционный материал на поверхности трубопровода при монтаже полукорпусов на трубопровод, во-вторых, более равномерно передавать усилие с оболочки на стенку трубопровода, что повышает качество ремонта.

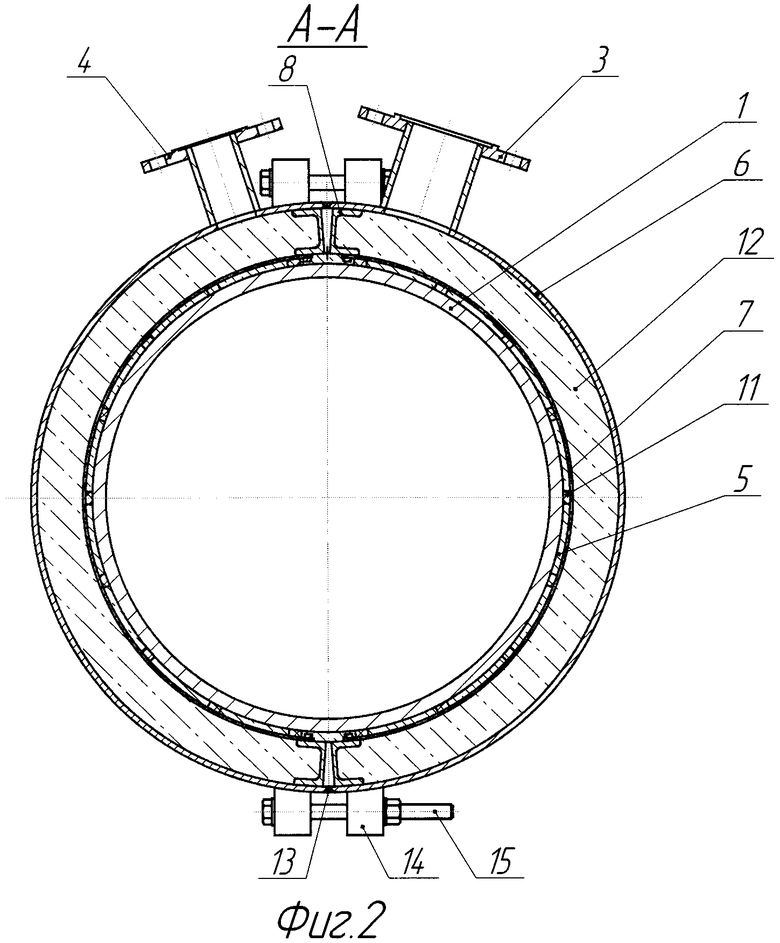

На фиг.1 приведен пример конкретного исполнения заявляемого устройства, когда заполнены обе герметичные полости. На фиг.2 и 3 приведены разрезы А-А и Б-Б соответственно. На фигурах:

1 - ремонтируемый трубопровод;

2 - устройство для ремонта трубопровода;

3 - входной патрубок;

4 - выходной патрубок;

5 - зазор с композиционным материалом;

6 - цилиндрическая силовая оболочка;

7 - цилиндрическая тонкостенная оболочка;

8 - швеллер;

9 - заглушка;

10 - полукольцо;

11 - резиновая полоса;

12 - отверждающая смесь на основе цемента;

13 - сварной шов;

14 - фланцы;

15 - болт.

В качестве примера конкретного исполнения можно рассмотреть устройство, которое установлено на трубопроводе с внешним диаметром 530 мм и толщиной стенки 10 мм, имеющим дефект, например, в виде коррозии внешней стенки трубы. Диаметр и толщина силовой оболочки составляют 640 мм и 3 мм соответственно, тонкостенной - 540 мм и 0,6 мм соответственно. Оболочки выполнены из стали 20. Внутренний диаметр полукольца 10 соизмерим с внешним диаметром трубопровода.

Расчетно-экспериментальные работы показали, что выбранные размеры силовой и тонкостенной оболочек определяют такие размеры зазоров между тонкостенной оболочкой и ремонтируемым трубопроводом и между оболочками, которые, будучи заполненные композиционными материалами, позволят исключить повреждение трубопровода при несанкционированном воздействии зуба ковша экскаватора, принадлежащего сторонней организации, и обеспечить качественное проведение ремонта и увеличение срока эксплуатации при снижении расходов на ремонт. Следует отметить, что в рассматриваемом исполнении силовая и тонкостенная оболочки соединены между собой в заводских условиях стальным швеллером 8 (швеллер приваривается к ним), являющимся прочным, жестким и в тоже время достаточно дешевым и широко распространенным видом сортамента. Там же привариваются входные и выходные патрубки 3 и 4 соответственно и заглушки 9, выполненные из стали 20.

Элементы, расположенные между тонкостенной оболочкой и ремонтируемым трубопроводом, выполнены в виде полос из широко используемой марки резины НО-68, приклеены к оболочке со стороны ремонтируемого трубопровода и имеют следующие размеры: ширину 14 мм, высоту 7 мм. Полосы размещены с интервалом друг относительно друга, равным 10-15 мм.

Работает устройство следующим образом. На трубопровод 1 устанавливают полукорпуса с предварительно нанесенным на их внутреннюю поверхность композиционным материалом. Композиционный материал распределяется равномерно между прокладками и удерживается, не стекая по трубопроводу во время поджатия полукорпусов и последующей сваркой их между собой, что повышает качество соединения полукорпусов с трубопроводом. Полукорпуса поджимают друг к другу с помощью болтов 15, установленных во фланцах 14, и сваривают между собой. После перемещения полуколец 10 в радиальном и осевом направлениях и закрепления их на заглушках 9 обеспечивают минимально возможный зазор между трубопроводом 1 и тонкостенной цилиндрической оболочкой 7, исключая тем самым вытекание композиционного материала после наполнения полукорпусов отверждающейся смесью 12 на основе цемента. Герметичные полости полукорпусов через входные патрубки 3 наполняют отверждающейся смесью на основе цемента 12 до появления ее в выходных патрубках 4. (Были опробованы отверждающие смеси, в состав которых входят цемент "Portland 500" и эпоксидный кремнийорганичесий состав КДС-23). Следует отметить, что, с целью уменьшения расхода отверждающейся смеси при повреждении, занимающим площадь меньшую, чем площадь полукорпуса, смесью 12 наполняют только полость полукорпуса, расположенного над местом повреждения (на фиг. не показано). Для обеспечения большего давления на ремонтируемый участок трубопровода смесь 12 в процессе отверждения находится под давлением. После выдержки, необходимой для отвержения смеси 12, проводят мероприятия по возобновлению подачи продукта по трубопроводу в полном объеме.

Проведенные расчеты и экспериментальные исследования с изготовленными опытными образцами подтвердили, что выбранные материалы, соотношения размеров оболочек в совокупности заявляемых признаков обеспечивают заявленный технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 2008 |

|

RU2375632C1 |

| Способ ремонта обетонированного участка подводного трубопровода и устройство для его осуществления | 2015 |

|

RU2619954C1 |

| Способ ремонта поврежденного прямолинейного участка трубопровода и устройство для этого способа | 2021 |

|

RU2775657C1 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2006 |

|

RU2314453C1 |

| Устройство для ремонта изгибных участков трубопровода (варианты) | 2015 |

|

RU2627812C2 |

| СПОСОБ РЕМОНТА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА (ВАРИАНТЫ) | 2008 |

|

RU2451233C2 |

| СПОСОБ УСИЛЕНИЯ ТРУБОПРОВОДА С ПОМОЩЬЮ ПАЯНО-СВАРНОЙ МУФТЫ | 2014 |

|

RU2563945C1 |

| СПОСОБ РЕМОНТА ПРОТЯЖЕННЫХ УЧАСТКОВ ДЕЙСТВУЮЩИХ ТРУБОПРОВОДОВ | 2007 |

|

RU2352856C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДОВ | 2001 |

|

RU2191317C2 |

| Универсальный ремонтный комплект для трубопроводов | 2020 |

|

RU2730268C1 |

Изобретение относится к устройствам для ремонта аварийноопасных участков трубопровода без остановки перекачки продукта. Устройство содержит два цилиндрических полукорпуса, герметично выполненные торцы и устанавливается на поврежденный участок трубопровода с зазором. Полукорпус состоит из цилиндрической силовой стальной оболочки, цилиндрической тонкостенной оболочки, металлических заглушек с торцев, входных и выходных патрубков. Оболочки образуют самостоятельную полость с возможностью заполнения ее отверждающейся смесью на основе цемента. Оболочки соединены швеллерами, приваренными к ним. Диаметр силовой оболочки на 40-120 мм больше диаметра тонкостенной оболочки. В зазоре между тонкостенной оболочкой и ремонтируемым трубопроводом установлено множество элементов из эластичного материала с высотой не менее размера зазора. Установка полукорпусов на трубопровод осуществляется путем поджатия полукорпусов друг к другу и сваркой. Заполнение самостоятельных полостей отвержающейся смесью может быть выборочным. Смесь в процессе отверждения может находиться под давлением. Технический результат: повышение коэффициента запаса прочности трубопровода на ремонтируемом участке не ниже его первоначального уровня при упрощении технологии ремонта, повышение срока эксплуатации трубопровода и качества ремонта. 4 з.п. ф-лы, 3 ил.

1. Устройство для ремонта трубопровода, содержащее два цилиндрических полукорпуса с входными и выходными патрубками, установленными на поврежденный участок трубопровода с зазором, в котором размещен композиционный материал, герметично выполненные торцы и соединение полукорпусов сваркой, отличающееся тем, что каждый из полукорпусов представляет собой цилиндрическую силовую стальную оболочку, соединенную с дополнительно введенной цилиндрической тонкостенной оболочкой элементами, образующими самостоятельную полость с возможностью заполнения ее отверждающейся смесью на основе цемента, при этом диаметр силовой оболочки выбран на 40-120 мм большим, чем диаметр тонкостенной оболочки, герметизация каждого из торцов полукорпусов осуществлена металлической заглушкой, приваренной к оболочкам, а для предотвращения истечения композиционного материала из зазора предусмотрены полукольца, перекрывающие зазор, и установленные с возможностью их осевого и радиального перемещения, в зазоре между тонкостенной оболочкой и ремонтируемым трубопроводом установлено с интервалом относительно друг друга множество элементов из эластичного материала с высотой не менее размера зазора, установка полукорпусов на поврежденный участок трубопровода осуществляется путем поджатия полукорпусов друг к другу.

2. Устройство для ремонта трубопровода по п.1, отличающееся тем, что заполнение самостоятельных полостей отвержающейся смесью на основе цемента может быть выборочным.

3. Устройство для ремонта трубопровода по п.1, отличающееся тем, что отвержающаяся смесь на основе цемента в самостоятельных полостях в процессе отверждения находится под давлением.

4. Устройство для ремонта трубопровода по п.1, отличающееся тем, что в качестве элементов, соединяющих оболочки, выбраны швеллеры, приваренные к ним.

5. Устройство для ремонта трубопровода по п.1, отличающееся тем, что элементы, установленные в зазоре, представляют собой прокладки из резины в виде полос, прикрепленных к тонкостенной оболочке вдоль ее образующей со стороны, обращенной к ремонтируемому трубопроводу.

| СПОСОБ МОНТАЖА УСИЛИВАЮЩЕЙ МУФТЫ НА ДЕФЕКТНЫЙ СТЫК ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2000 |

|

RU2165345C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДОВ | 2001 |

|

RU2191317C2 |

| СПОСОБ РЕМОНТА ЛОКАЛЬНЫХ ПОВРЕЖДЕНИЙ ТРУБОПРОВОДОВ | 2001 |

|

RU2213289C2 |

| МУФТА ДЛЯ РЕМОНТА ПОДВОДНОГО ТРУБОПРОВОДА | 2004 |

|

RU2287105C2 |

| Устройство для устранения течи трубопровода | 1986 |

|

SU1451422A1 |

| ГИДРОАГРЕГАТ | 1994 |

|

RU2080475C1 |

| ХОЛОДНОЭМИССИОННЫЙ КАТОД И ПЛОСКИЙ ДИСПЛЕЙ | 2000 |

|

RU2210134C2 |

| EP 0561467 A1, 22.09.1993. | |||

Авторы

Даты

2010-01-10—Публикация

2008-05-14—Подача