Изобретение относится к способам ремонта протяженных аварийноопасных участков трубопровода, по которым транспортируются нефть, нефтепродукты или газ, без остановки перекачки продукта.

Известен способ ремонта локальных повреждений трубопровода (патент РФ №2213289 от 10.10.2001 г., опубл. 27.09.2003 г.), транспортирующего пар, паровой конденсат или горячую воду, путем установки на поврежденный участок трубопровода двух металлических цилиндрических полуоболочек, повторяющих радиус поврежденной трубы, стягивание их и заполнение быстротвердеющим герметиком пространства между полуоболочками и трубой. В качестве полуоболочек устанавливают две полумуфты, каждая имеющая кольцевые канавки по торцам размером не менее 3×3 мм, кольцевую центральную проточку глубиной не менее 3 мм и шириной на 20 мм больше размера повреждения трубы и два штуцера, один из которых соединен с центральной проточкой, а другой - с кольцевой канавкой на торце, совмещают место локального повреждения трубы с одним из центральных штуцеров, выдерживают время, необходимое для прогревания полумуфт до температуры трубопровода, заполняют термоотверждаемым герметиком кольцевые канавки через торцевые штуцеры, выдерживают время, необходимое для отверждения герметика, локализуя зону повреждения, а затем через центральный штуцер под давлением выше давления транспортируемого продукта в зону повреждения нагнетают рассчитанное количество термоотверждаемого герметика, необходимое для полного заполнения локализованного пространства между полумуфтами и поврежденной трубой. На опорные поверхности полумуфт, которыми они соприкасаются между собой, наносят тонкий слой герметика, после чего полумуфты стягивают болтами и выдерживают время, необходимое для прогревания полумуфт.

При выполнении способа требуется проведение повышенного количества технологических операции с использованием большого числа соединительных и герметизирующих элементов и трубопроводов для нагнетания в зону ремонта герметика, что снижает надежность ремонта, ведет к его удорожанию. Кроме того, некоторые детали для осуществления способа обладают повышенной металлоемкостью, что тоже повышает стоимость ремонта.

Известен способ ремонта трубопровода (патент РФ №2191317 от 05.01.2001 г., опубл. 20.10.2002 г.), включающий установку двух полумуфт на поврежденный участок трубопровода с образованием кольцевого зазора между полумуфтами и трубопроводом. На полумуфтах имеются патрубки. Соединяют полумуфты между собой сваркой, герметизируют торцы полумуфт и подают в кольцевой зазор между муфтой и трубопроводом через входной патрубок композиционный отверждающийся материал до его появления в выходном патрубке. В качестве композиционного материала применяется полимерная композиция холодного отверждения на основе эпоксидных диановых смол.

Недостатком этого способа является большая металлоемкость устройства для осуществления способа, что приводит к удорожанию ремонта трубопровода. Утяжеленная металлоконструкция ремонтных элементов требует использования подъемно-транспортных устройств и механизмов с повышенной грузоподъемностью, что также влияет на стоимость ремонта. Герметик вносят в торцы полумуфт уже в собранной конструкции, что существенно усложняет процесс, делает его менее надежным (из-за возможности образования пустот и раковин вследствие неравномерного нанесения герметика).

Задачей заявляемого способа ремонта является восстановление работоспособности протяженного аварийноопасного трубопровода без остановки перекачки продукта, повышение коэффициента запаса прочности трубопровода на ремонтируемом участке не ниже его первоначального уровня, сокращение затрат на ремонт, увеличение срока эксплуатации.

Техническим результатом является повышение коэффициента запаса прочности трубопровода на ремонтируемом участке не ниже его первоначального уровня, уменьшение металлоемкости конструкции, упрощение способа ремонта, повышение срока эксплуатации трубопровода, сокращение числа оборудования при выполнении технологических операций, снижение расходов на ремонт трубопровода.

Технический результат достигается тем, что в способе ремонта трубопровода, включающего установку на поврежденный участок трубопровода цилиндрических полукорпусов с патрубками с образованием кольцевого зазора между полукорпусами и трубопроводом, соединение полукорпусов между собой с помощью сварки, герметизацию торцов полукорпусов и подачу в кольцевой зазор между полукорпусами и трубопроводом через входной патрубок композиционного отверждающегося материала до его появления в выходном патрубке. Цилиндрические полукорпусы выполняют из цилиндрических обечаек и торцевых стенок, при этом толщину цилиндрических обечаек выполняют из расчета 1/5-1/2 толщины стенки ремонтируемого трубопровода, на ремонтируемую трубу по обе стороны от дефекта устанавливают две пары полуколец с предварительно нанесенным на их внутреннюю поверхность отверждающимся герметиком, выдерживают до его отверждения, после чего полукольца сваривают между собой, а затем на них устанавливают полукорпусы таким образом, что их торцевые стенки располагаются на середине полуколец. Герметизацию полукорпусов осуществляют с помощью сварки торцевых стенок с полукольцами, после чего производят сварку полукорпусов между собой, размер кольцевого зазора выбирают из соотношения (1/30-1/8)d, где d - внешний диаметр трубопровода.

На внутренней поверхности периферии полуколец могут быть выполнены проточки, которые заполняют отверждающимся герметиком, что повышает степень герметизации кольцевого зазора и прочность элементов уплотнения. Кромки полуколец и полукорпусов под сварку выполняют разделкой замкового типа, что повышает безопасность проведения работ в случае использования легковоспламенимых герметиков.

После подачи в кольцевой зазор композиционного отверждающегося материала через входной патрубок подают избыточное давление величиной не выше 25% рабочего давления в трубе и выдерживают его в течение времени отверждения композиционного материала, тем самым, добиваясь уменьшения напряжений в трубе, что напрямую способствует долговечности трубопровода. Выполнение полукорпусов из цилиндрических обечаек с толщиной 1/5-1/2 толщины стенки ремонтируемого трубопровода дает выигрыш в металлоемкости, является необходимой и достаточной величиной для обеспечения прочности и жесткости конструкции, не требует применения для осуществления способа подъемно-транспортных устройств и механизмов с повышенной грузоподъемностью. Все это значительно удешевляет ремонт трубопровода.

Установка на ремонтируемую трубу по обе стороны от дефекта двух пар полуколец с предварительно нанесенным на их внутреннюю поверхность отверждающимся герметиком компенсирует неровности трубопровода, тем самым снижает перекосы при установке торцевых стенок полукорпусов.

Установка полуколец и полукорпусов с заявляемыми признаками обеспечивает повышенную степень герметизации кольцевого зазора. Этому способствует то, что торцевые стенки полукорпусов устанавливают на середине полуколец, тем самым, обеспечивая возможность при заполнении кольцевого зазора композиционным материалом создать давление на ту часть полукольца, которая располагается внутри полукорпусов. Исключая воздействие сварки на ремонтируемый трубопровод (так как стенки полукорпусов приваривают к полукольцу), добиваются безопасного проведения работ при ремонте. Все это повышает качество ремонта и продлевает срок эксплуатации ремонтируемого трубопровода.

Выбор зависящего от внешнего диаметра трубопровода размера кольцевого зазора в заявляемом диапазоне обеспечивает такую прочность конструкции, которая при минимальном расходе композиционного материала не позволяет деформироваться трубопроводу при нерегламентированном воздействии техники сторонних организации (например, экскаватору) при проведении земельных работ.

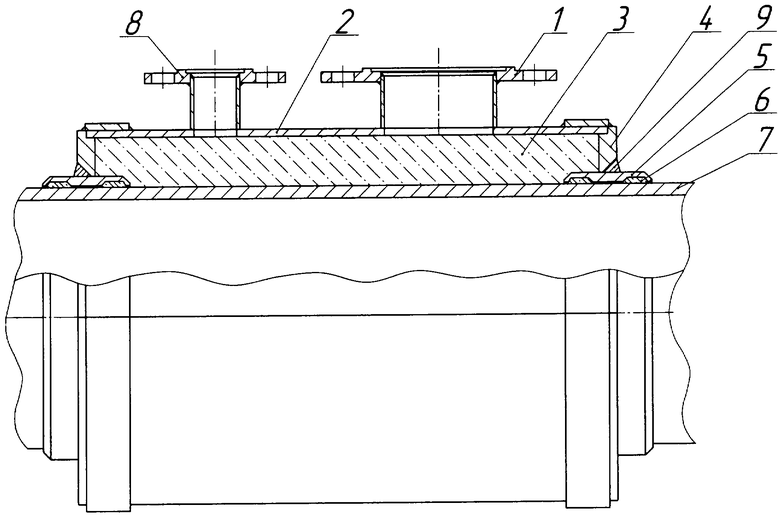

Реализация способа иллюстрируется чертежом, на котором показан продольный разрез ремонтного устройства, установленного на ремонтируемом трубопроводе, где обозначено:

1 - входной патрубок;

2 - цилиндрическая обечайка;

3 - кольцевой зазор с композиционным отверждающимся материалом;

4 - торцевая стенка;

5 - полукольцо;

6 - проточка, заполненная отверждающимся герметиком;

7 - трубопровод;

8 - выходной патрубок;

9 - сварной шов.

Примером конкретного осуществления способа может служить следующее.

На трубопровод 7 с внешним диаметром 560 мм и толщиной стенки 10 мм, имеющим дефект, например, в виде коррозии внешней стенки трубы, по обе стороны от дефекта устанавливают две пары полуколец 5 с предварительно нанесенным на их внутреннюю поверхность (включая проточки) отверждающимся герметиком. В качестве отверждающегося герметика был изготовлен и опробован состав на основе эпоксидной смолы ЭД-20, полиамидной смолы Л-20 и наполнителя - цемента марки «Portland-500». После того как герметик затвердеет, полукольца сваривают между собой, затем устанавливают полукорпусы таким образом, что их торцевые стенки 4 располагаются на середине полуколец 5. Полукорпусы приваривают к полукольцам, после чего полукорпусы сваривают между собой. Кромки полуколец и полукорпусов под сварку выполнены разделкой замкового типа. При этом для снижения металлоемкости конструкции толщину цилиндрической обечайки 2 выполняют из стального листа толщиной 2-2,5 мм с внутренним диаметром 680 мм. Кольцевой зазор между стенкой трубы 7 и цилиндрической обечайкой 2 в этом случае составит 60 мм. После того как на трубопроводе установили все необходимые элементы для ремонта, через входной патрубок 1 подают отверждающий композиционный материал, в основе которого содержится, например, цементный раствор. Подачу композиционного материала прекращают в момент, когда он появился в выходном патрубке 8. Затем через входной патрубок подают избыточное давление величиной не выше 25% от давления в трубопроводе и выдерживают в течение времени отверждения композиционного материала.

Выполненные расчеты и проведенная экспериментальная отработка всех необходимых элементов для ремонта подтверждают новый технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕМОНТА ТРУБОПРОВОДА | 2008 |

|

RU2378559C1 |

| Способ ремонта обетонированного участка подводного трубопровода и устройство для его осуществления | 2015 |

|

RU2619954C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДОВ | 2001 |

|

RU2191317C2 |

| СПОСОБ РЕМОНТА ДЕФЕКТОВ ПОДВОДНОГО ПЕРЕХОДА ТРУБОПРОВОДА | 2003 |

|

RU2251047C2 |

| МУФТА ДЮКЕРНАЯ | 2008 |

|

RU2378560C1 |

| СПОСОБ РЕМОНТА ЛОКАЛЬНЫХ ПОВРЕЖДЕНИЙ ТРУБОПРОВОДОВ | 2001 |

|

RU2216680C2 |

| Способ ремонта трубопровода, смонтированного из труб с внутренним покрытием | 2015 |

|

RU2628972C2 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2484359C1 |

| СПОСОБ РЕМОНТА ЛОКАЛЬНЫХ ПОВРЕЖДЕНИЙ ТРУБОПРОВОДОВ | 2001 |

|

RU2213289C2 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2006 |

|

RU2314453C1 |

Изобретение относится к способам ремонта аварийноопасных участков трубопровода без остановки перекачки продукта. На поврежденный участок трубопровода устанавливают цилиндрические полукорпуса в виде обечаек и торцевых стенок. Толщина обечайки составляет 1/5-1/2 толщины стенки трубопровода. На трубопровод по обе стороны от дефекта устанавливают две пары полуколец с предварительно нанесенным на их внутреннюю поверхность отверждающимся герметиком. Выдерживают до отверждения герметика. Полукольца сваривают между собой. Затем устанавливают полукорпусы так, что их торцевые стенки располагаются на середине полуколец. Герметизацию полукорпусов осуществляют с помощью сварки. Кромки полуколец и полукорпусов под сварку выполняют разделкой замкового типа. Размер кольцевого зазора выбирают из соотношения 1/30-1/8 от внешнего диаметра трубопровода. В кольцевой зазор между полукорпусами и трубопроводом подают композиционный отверждающийся материал под избыточным давлением не выше 25% рабочего давления в трубе. Выдерживают до отверждения композиционного материала. Технический результат: повышение коэффициента запаса прочности трубопровода на ремонтируемом участке не ниже его первоначального уровня, уменьшение металлоемкости конструкции, упрощение способа ремонта, повышение срока эксплуатации трубопровода. 3 з.п. ф-лы, 1 ил.

1. Способ ремонта трубопровода, включающий установку на поврежденный участок трубопровода цилиндрических полукорпусов с патрубками с образованием кольцевого зазора между полукорпусами и трубопроводом, соединение полукорпусов между собой с помощью сварки, герметизацию торцов полукорпусов и подачу в кольцевой зазор между полукорпусами и трубопроводом через входной патрубок композиционного отверждающегося материала до его появления в выходном патрубке, отличающийся тем, что цилиндрические полукорпусы выполняют из цилиндрических обечаек и торцевых стенок, при этом толщину цилиндрических обечаек выбирают из расчета 1/5-1/2 толщины стенки ремонтируемого трубопровода, на ремонтируемый трубопровод по обе стороны от дефекта устанавливают две пары полуколец с предварительно нанесенным на их внутреннюю поверхность отверждающимся герметиком, выдерживают до его отверждения, после чего полукольца сваривают между собой, а затем на них устанавливают полукорпусы таким образом, что их торцевые стенки располагаются на середине полуколец, герметизацию торцов полукорпусов осуществляют с помощью сварки торцевых стенок с полукольцами, после этого производят сварку полукорпусов между собой, размер кольцевого зазора выбирают из соотношения (1/30-1/8)d, где d - внешний диаметр трубопровода.

2. Способ ремонта трубопровода по п.1, отличающийся тем, что на внутренней поверхности периферии полуколец выполняют проточки, которые заполняют отверждающимся герметиком.

3. Способ ремонта трубопровода по п.1, отличающийся тем, что кромки полуколец и полукорпусов под сварку выполняют разделкой замкового типа.

4. Способ ремонта трубопровода по п.1, отличающийся тем, что после подачи в кольцевой зазор между полукорпусами и трубопроводом композиционного отверждающегося материала через входной патрубок подают избыточное давление величиной не выше 25% рабочего давления в трубе и выдерживают в течение времени отверждения композиционного материала.

| СПОСОБ МОНТАЖА УСИЛИВАЮЩЕЙ МУФТЫ НА ДЕФЕКТНЫЙ СТЫК ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2000 |

|

RU2165345C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДОВ | 2001 |

|

RU2191317C2 |

| СПОСОБ РЕМОНТА ЛОКАЛЬНЫХ ПОВРЕЖДЕНИЙ ТРУБОПРОВОДОВ | 2001 |

|

RU2213289C2 |

| МУФТА ДЛЯ РЕМОНТА ПОДВОДНОГО ТРУБОПРОВОДА | 2004 |

|

RU2287105C2 |

| Устройство для устранения течи трубопровода | 1986 |

|

SU1451422A1 |

| ГИДРОАГРЕГАТ | 1994 |

|

RU2080475C1 |

| ХОЛОДНОЭМИССИОННЫЙ КАТОД И ПЛОСКИЙ ДИСПЛЕЙ | 2000 |

|

RU2210134C2 |

| EP 0561467 A1, 22.09.1993. | |||

Авторы

Даты

2009-12-10—Публикация

2008-03-31—Подача