Настоящее изобретение относится к способу определения состава смесей полимеров, включающих определенные полимерные компоненты, обладающие разными средними молярными массами Мn, и к способу регулирования состава полимера в реакторе для полимеризации, в котором полимеры, обладающие разными средними молярными массами Мn, получают последовательно или параллельно с помощью, по меньшей мере, двух катализаторов полимеризации. Оно также относится к способу полимеризации, в котором применяется этот способ регулирования.

Для получения бимодальных и многомодальных олефиновых полимеров или полимеров этого типа, обладающих расширенным молярно-массовым распределением, традиционно используют каскадные технологии, в которых полимеры, обладающие разными средними молярными массами, получают в нескольких реакторах для полимеризации, соединенных последовательно. Это позволяет последовательно получить полимерные продукты, которые представляют собой смеси полимеров, обладающих разными молярными массами.

С другой стороны, в течение некоторого времени предпринимались усилия по получению бимодальных и многомодальных продуктов только в одном реакторе. Это можно осуществить, во-первых, в многозонном реакторе, описанном в WO 97/04015 и WO 00/02929, который разделен на разные зоны, в которых можно установить разные условия полимеризации. В результате полученный полимер также включает смесь полимеров, обладающих разными структурами. Например, если концентрация регулятора молярной массы, такого как водород, в разных зонах различна, можно получить смеси полимеров, состоящие из полимеров, обладающих разными молярными массами.

В качестве альтернативы в реакторе может находиться несколько катализаторов при одинаковых условиях полимеризации, так что параллельно образуются полимеры, обладающие разными молярными массами. Это происходит при использовании катализатора, обладающего несколькими разными каталитически активными центрами. Системы этого типа описаны, например, в WO 96/09328.

Во всех случаях для получения полимерного продукта, соответствующего спецификациям, важно во время изготовления получать информацию о том, обладает ли продукт соответствующими спецификациями, характеристиками или составом, как можно раньше, чтобы можно было быстро осуществить вмешательство для регулирования технологии.

Состав образующегося полимера обычно определяют с помощью гельпроникающей хроматографии (ГПХ). Однако это требует длительных измерений и сложной аппаратуры, в особенности если это необходимо объединить с изготовлением. Для сокращения времени измерения можно использовать экспрессную ГПХ с непродолжительными временами пребывания, но это выполняется за счет разрешения и поэтому приводит к плохим результатам, в особенности в случае смесей полимерных компонентов, обладающих близкими молярными массами.

Также известно использование различных спектроскопических методик для определения характеристик полимеров.

В международной заявке WO 03/042646 описана методика экспрессного определения характеристик полимера с применением спектроскопии комбинационного рассеяния света. В этом случае характеристики полимера можно использовать для регулирования технологии применительно к установленным характеристикам. Однако в этом случае невозможно получить информацию об относительном содержании различных компонентов полимера.

С другой стороны, в международной заявке WO 00/50466 описан способ получения полимеров, обладающих определенными полимерными фракциями, в котором обладающие разным составом смеси катализаторов загружают в реактор независимо. Разные катализаторы приводят к образованию разных компонентов полимера. Однако для задания точных относительных содержаний компонентов полимера необходимо очень точно регулировать количества загружаемых каталитических компонентов и в этом случае невозможно обнаружить изменение активностей каталитических компонентов.

Использование плотности и спектроскопии 1H-ЯМР для определения физических характеристик полимеров, таких как плотность, содержание мономера, молекулярная масса, вязкость и т.п., раскрыто в японской заявке JP-A-09-071605. В этом случае физическую характеристику определяют с помощью многопараметрического регрессионного анализа, например анализа главных компонентов, и используют для регулирования протекания полимеризации. Однако в этом документе определены только физические характеристики полимеров. Определение состава полимера с помощью спектроскопии ЯМР не описано. Кроме того, многопараметрический регрессионный анализ требует трудоемких расчетов и дорогостоящего оборудования.

В связи с этим задачей настоящего изобретения являлось преодоление затруднений в предшествующем уровне техники и разработка способа, с помощью которого быстро и просто можно было бы определить состав смесей полимеров. Кроме того, должно быть возможным объединение с технологией для регулирования полимеризации.

Настоящее изобретение основано на неожиданном обнаружении того, что относительное содержание полимерных компонентов в смесях полимеров особенно быстро и просто можно определить с помощью спектроскопии 1H-ЯМР.

В соответствии с этим настоящее изобретение относится к способу определения состава смесей полимеров, включающих определенные полимерные компоненты, обладающие разными средними молярными массами Мn, который включает стадии

(a) регистрации по меньшей мере одной кривой релаксации 1H-ЯМР для смеси полимеров и

(b) расчета относительного содержания полимерных компонентов путем сопоставления измеренной кривой релаксации с кривыми релаксации для отдельных полимерных компонентов.

В соответствии с настоящим изобретением смесью полимеров является любой полимерный продукт, включающий по меньшей мере два полимерных компонента. Для задач настоящего изобретения термин "полимерный компонент" означает группу полимеров, обладающих равномерной функцией распределения молекулярных масс, которая далее для краткости называется молярно-массовым распределением. Такое равномерное молярно-массовое распределение можно получить, например, при определенных, в основном однородных физических и химических условиях полимеризации. Предпочтительно, чтобы полимерные компоненты обладали в основном однородными среднечисловыми и молярными массами Мn. Следует подчеркнуть, что, хотя постоянство условий полимеризации во времени при протекании полимеризации является предпочтительным, оно не является необходимым. Так, например, трубчатые реакторы могут приводить к продукту, который является однородным для задач настоящего изобретения, даже если условия в реакторе неоднородны; это же относится к периодической работе корпусных реакторов. Применимость способа, соответствующего настоящему изобретению, также не зависит от ширины молярно-массового распределения или конкретного распределения молярных масс.

В случае каскадов реакторов или многозонных реакторов полимерные компоненты соответствуют полимерам, которые образуются в соответствующих ступенях каскада или реакционных зонах. Разные среднечисловые молярные массы Мn можно получить путем изменения физических, а также химических условий. Например, обладающий большой молекулярной массой полимерный компонент может образоваться в одном реакторе путем прибавления небольших количеств водорода, а обладающий небольшой молекулярной массой полимерный компонент может образоваться во втором реакторе путем прибавления больших количеств водорода. Также можно, например, менять содержание сомономера.

Если, что предпочтительно, полимеризацию проводят только в одном реакторе, например в газофазном реакторе с псевдоожиженным слоем, то в качестве различающихся параметров полимеризации можно менять только химические условия образования полимера, поскольку целенаправленное изменение физических характеристик каждого полимерного компонента невозможно. Поэтому термин "полимерный компонент" предпочтительно означает полимер, который получен с помощью особого типа активного компонента в катализаторе полимеризации, состоящем из нескольких компонентов. Особое предпочтение отдается применению нескольких каталитических компонентов, которые совместно иммобилизованы на подложке.

В соответствии с настоящим изобретением в смеси полимеров должны содержаться, по меньшей мере, два полимерных компонента, но, в принципе, нет верхнего предельного количества полимерных компонентов. Однако способ предпочтительно применять к смесям полимеров, содержащим 2, 3, 4 или 5 полимерных компонентов, хотя также можно использовать смеси полимеров, содержащие большее количество полимерных компонентов, если только они значительно различаются по своим средним молярным массам. Тип содержащегося мономера и любых сомономеров не является существенным для полимерного компонента.

Предпочтение отдается среднечисловым молярным массам полимерных компонентов Мn, в каждом случае различающимся по меньшей мере в 1,3 раза, предпочтительно - в 1,5 раза, особенно предпочтительно - в 2 раза. Чем больше разность средних молярных масс полимерных компонентов, тем точнее можно рассчитать относительное содержание соответствующих полимерных компонентов.

Кроме того, предпочтительно, чтобы ширина молярно-массового распределения или полидисперсность полимерных компонентов Mw/Mn была меньшей или равной 10, предпочтительно - меньшей или равной 8, особенно предпочтительно - меньшей или равной 5. Дополнительное использование полимерных компонентов, обладающих относительно узкой полидисперсностью Mw/Mn, делает возможным особенно точный расчет относительных содержаний полимерных компонентов. Обычно для более узкого молярно-массового распределения требуется меньшая разность средних молярных масс Мn.

Для задач настоящего изобретения физическими характеристиками являются все интенсивные и экстенсивные физические параметры, такие как давление, температура, плотность, время пребывания, концентрация или парциальное давление реагентов, концентрации или парциальные давления регуляторов молярной массы и т.п., которые каким-либо образом влияют на кинетику и/или термодинамику реакции полимеризации и тем самым на состав образовавшегося полимера. Химическими характеристиками для задач настоящего изобретения являются характеристики соответствующего активного центра или центров катализатора или катализаторов, влияющие на химикат, т.е. на молекулярные характеристики полимера.

Необходимым условием применения способа, соответствующего настоящему изобретению, является наличие кривых или времен спин-спиновой релаксации полимерных компонентов, содержащихся в полимерном образце. Их необходимо определить до или после получения кривых релаксации смеси полимеров или одновременно с ними путем исследования чистых полимерных компонентов.

Методики получения кривых релаксации 1H-ЯМР обычно известны и в настоящее время обычно предоставляются изготовителями приборов для 1H-ЯМР. Все обычные методики, например методика спинового эха или методика ССИ (сигнал свободной индукции), в равной степени пригодны для задач настоящего изобретения.

Получение кривых релаксации 1H-ЯМР для задач настоящего изобретения можно проводить для расплава или твердого порошкообразного полимера или гранулированного полимера, хотя степень кристалличности твердого полимера предпочтительно должна быть менее 5%. Измерения предпочтительно проводить в расплаве или при температуре, немного меньшей температуры плавления смеси полимеров. Форма образца может меняться в широких пределах, так что обработку образца до регистрации спектров 1H-ЯМР обычно можно не проводить. Поэтому кроме пленок, брикетов и других формованных образцов предпочтение также отдается гранулам, комкам, крупнозернистому порошку и порошку.

Возможными полимерами, в принципе, являются все полимеры, для которых проявляется зависимость времени спин-спиновой релаксации от молярной массы, в частности от среднечисловой молярной массы. К ним предпочтительно относятся все полимеры, которые содержат звенья С-С, образованные из мономеров, содержащих концевые двойные связи С=С независимо от типа полимеризации. Способ предпочтительно применять к С2-С20-1-алкеновым или винилароматическим гомополимерам или сополимерам, особенно предпочтительно - к гомополимерам или сополимерам этилена или пропилена. Мономерами, которые можно использовать в настоящем изобретении, являются С2-С20-1-алкены, предпочтительно - этен, пропен, 1-бутен или 1-гексен, но способ также можно применять к другим сополимерам, таким как ЭПДМ (сополимер этилен-пропилен-диеновый мономер), ЭВА (сополимер этилена с винилацетатом) и т.п. Они могут представлять собой статистические сополимеры, или блочные, или привитые сополимеры. Способ является особенно подходящим для ПЭВП (полиэтилен высокой плотности), ПЭНП (полиэтилен низкой плотности), ЛПЭНП (линейный полиэтилен низкой плотности) и их сополимеров. Полимерными компонентами смеси полимеров могут быть полимеры одного и того же мономера или даже полимеры разных мономеров.

Способ, соответствующий настоящему изобретению, предпочтительно применять для определения состава полиолефинов, предпочтительно - гомополимеров или сополимеров этилена или пропилена, но не ограничиваясь ими. Также неожиданно установлено, что содержание в полиэтиленах в качестве сомономеров С3-С20-α-олефинов, например пропена, бутена, гексена или октена, не оказывает значительного влияния на определение состава. Поэтому описанный способ также применим, например, для определения состава смесей полимеров, включающих полиэтиленовый компонент с небольшой молекулярной массой, содержащий мало сомономера, и полиэтиленовый компонент с большой молекулярной массой, содержащий много сомономера.

Соотношение полимерных компонентов рассчитывают путем сопоставления измеренной кривой релаксации с кривыми релаксации для отдельных полимерных компонентов. Такое сопоставление проводят с помощью общеизвестных математических методик, например по методике наименьших квадратов, с помощью регуляризации или методики максимальной энтропии.

Неожиданно было установлено, что кривые релаксации для отдельных компонентов Mi(t) аддитивным образом описывают относительное содержание полимерного компонента mi в смеси полимеров. Поэтому самой простой и одновременно предпочтительной методикой является использование того факта, что кривая для смеси полимеров M(t) является суммой соответствующих кривых для полимерных компонентов Mi(t)

, где

, где

Таким образом, относительное содержание полимерного компонента для примера бинарной смеси полимеров задается выражением

Этот способ можно использовать в случае и гомогенизированного образца, и негомогенизированного образца. Преимуществом является то, что расчеты возможны даже в случае кривых релаксации, которые не являются простыми экспоненциальными кривыми. Однако условием применения способа является возможность экспериментального определения кривых релаксации для полимерных компонентов и смеси при одинаковых характеристиках аппаратуры.

В качестве альтернативы времена спин-спиновой релаксации Тss можно рассчитать по кривым релаксации для отдельных компонентов путем подгонки математических параметров функциональной зависимости к экспериментальным кривым. В данном случае возможной функциональной зависимостью является экспоненциальная зависимость M(t)=Аехр-(t/T)β, в которой β обычно меньше или равно 1. Однако, в принципе, можно использовать и другие функциональные зависимости. По времени спин-спиновой релаксации смеси полимеров Тss и временам спин-спиновой релаксации Тss i отдельных полимерных компонентов i относительные массовые содержания полимерных компонентов mi можно рассчитать по соотношению

Качество расчета относительных содержаний полимерных компонентов в основном не зависит от однородности самого образца полимера. Поэтому возможно и предпочтительно получать кривую релаксации 1H-ЯМР для смеси полимеров (стадия а) с использованием негомогенизированных гранул или порошка полимера или негомогенизированного расплава полимера. Однородность необходимо обеспечивать только в такой степени, чтобы образец являлся репрезентативным для смеси полимеров, чтобы исключить различия между образцами, чтобы флуктуации в самом гранулированном полимере или в миллиметровом масштабе в расплаве не оказывали неблагоприятного влияния на применимость способа.

Указанный выше способ особенно полезен для быстрого определения состава смеси полимеров в одном или большем количестве реакторов для полимеризации.

Поэтому настоящее изобретение относится к способу регулирования состава смеси полимеров, по меньшей мере в одном реакторе для полимеризации, в котором, по меньшей мере два полимерных компонента, обладающих разными средними молярными массами Мn, получают последовательно или параллельно, который включает стадии

(a) регистрации, по меньшей мере, одной кривой релаксации 1H-ЯМР для смеси полимеров;

(b) расчета относительных содержаний полимерных компонентов путем сопоставления измеренной кривой релаксации с кривыми релаксации для отдельных полимерных компонентов;

(c) подгонки по меньшей мере одного параметра полимеризации (установочный параметр) в зависимости от текущих относительных содержаний (текущее значение) и необходимых относительных содержаний (необходимое значение) полимерных компонентов в смеси полимеров.

Способ регулирования можно применять ко всем технологиям полимеризации, при которых образуется полимер, содержащий более одного полимерного компонента.

Последовательное получение полимерных компонентов может происходить, например, в каскаде реакторов, предпочтительно - каскаде, содержащем от 2 до 5 реакторов, или в многозонном реакторе, предпочтительно - реакторе, содержащем 2 реакционные зоны. Полимерные компоненты в этом случае получают последовательно путем изменения по меньшей мере одного параметра полимеризации. Параметрами полимеризации, которые можно использовать в настоящем изобретении, являются все указанные выше физические и/или химические параметры, такие как давление, температура, плотность, время пребывания, концентрации или парциальные давления реагентов, концентрации или парциальные давления регуляторов молярной массы и т.п. Единственным условием является то, чтобы параметр полимеризации влиял на состав образовавшегося полимера. Однако также можно, в особенности в случае каскадов, в разных реакторах использовать разные каталитические компоненты или катализаторы, даже если это не требуется вследствие физического разделения реакций полимеризации разных полимерных компонентов.

Полимеризацию предпочтительно проводить только в одном реакторе, в котором полимерные компоненты получают параллельно с помощью по меньшей мере двух каталитических компонентов. Полимеризацию можно проводить в одном реакторе в газовой фазе, в жидком мономере или в инертной жидкости, например в насыщенном углеводороде, и предпочтительным является использование газофазного реактора с псевдоожиженным слоем. Если полимеризацию, что является предпочтительным, проводят только в одном реакторе для полимеризации, то выбор параметров полимеризации ограничивается параметрами, с помощью которых можно влиять на характеристики каталитического компонента при полимеризации, в идеальном случае - независимо от других каталитических компонентов или по меньшей мере сильнее, чем на остальные каталитические компоненты.

Практическая независимость способа определения от однородности образца делает возможным применение способа для непосредственного определения состава порошкообразного полимера во время образования частиц, например, в газофазном реакторе с псевдоожиженным слоем или в суспензионном реакторе, без необходимости дополнительной обработки порошкообразного полимера. Также можно использовать продукты, полученные из раствора или с помощью технологии с применением высокого давления.

Подгонку параметра полимеризации можно проводить вручную или, предпочтительно, автоматически. Возможность реализации такого способа определения для регулирования технологии обычно известна и может быть обеспечена, например, в рамках системы автоматического управления.

Параметром полимеризации предпочтительно является количество загружаемого в реактор за единицу времени, по меньшей мере, одного из каталитических компонентов, который приводит к образованию в реакторе соответствующих полимерных компонентов. В этом случае можно менять только один каталитический компонент или множество каталитических компонентов таким образом, чтобы реальный состав изменился в сторону необходимого состава. Например, соотношения потоков катализаторов, обладающих разными содержаниями, по меньшей мере, двух каталитических компонентов можно регулировать простым образом, как это описано в международной заявке WO 00/50466. Альтернативно, основную часть используемой смеси катализаторов можно не менять и проводить регулировку с помощью одного или большего количества небольших потоков одного или большего количества каталитических компонентов, как это описано в международной заявке WO 96/09328.

Для задач настоящего изобретения каталитическим компонентом является любое активное при полимеризации вещество или смесь веществ, которое при условиях проведения полимеризации приводит к образованию полимерного компонента, соответствующего настоящему изобретению. В частности, можно использовать все известные катализаторы, такие как катализаторы Циглера-Натта, катализаторы Филипса и катализаторы на основе комплексов переходных металлов с органическими лигандами. Можно использовать смеси катализаторов одного типа, но предпочтительно использовать смеси катализаторов разных типов, хотя на конкретный тип или комбинацию катализаторов ограничения не налагаются, если только их можно применять в реакторе параллельно и получать разные полимерные компоненты, соответствующие настоящему изобретению. Можно использовать каталитические компоненты на подложках и без подложек.

Особенно подходящими катализаторами являются катализаторы, включающие по меньшей мере два комплекса переходных металлов, такие как описанные в немецкой заявке на патент DE 1020040205256.

Особенно подходящая каталитическая композиция содержит, по меньшей мере, два разных катализатора полимеризации, из которых, по меньшей мере, один является катализатором полимеризации на основе моноциклопентадиенильного комплекса металла групп 4-6 Периодической таблицы элементов, в котором циклопентадиенильная система содержит в качестве заместителя незаряженный донор или является гафноценом, и по меньшей мере один является катализатором полимеризации на основе железосодержащего компонента, содержащего тридентатный лиганд, который включает, по меньшей мере, два орто, орто-дизамещенных арильных радикала. Системы этого типа описаны в немецкой заявке на патент 1020040205248.

Регулирование содержания одного или большего количества каталитических компонентов в зависимости от относительных содержаний полимерных компонентов является особенно простым, когда количества каталитических компонентов линейно коррелируют с количествами образующихся полимерных компонентов, т.е. когда отсутствуют взаимодействия между разными каталитическими компонентами. В этом случае можно менять параметр полимеризации независимо от других каталитических компонентов, так чтобы установился необходимый состав полимерной композиции. В противном случае необходимо определить взаимосвязи между катализаторами и использовать их при регулировании. В таком случае особенно подходящим является регулирование с использованием систем с непрерывной логикой, с помощью которых можно использовать сложные зависимости, особенно в случае трехкомпонентных или более сложных смесей катализаторов. Применение методик такого типа для регулирования химических технологий в целом является известным.

Кроме того, смесь полимеров предпочтительно непрерывно или периодически отбирать из реактора для полимеризации, если это целесообразно, то в виде расплава, и исследовать с помощью ЯМР. Альтернативно и также предпочтительно непрерывно или периодически отбирать смесь полимеров из аппарата для обработки смеси полимеров, установленного ниже по потоку от реактора для полимеризации, если это целесообразно, то в виде расплава, и исследовать с помощью ЯМР. Аппаратурой этого типа, установленной ниже по потоку от реактора для полимеризации, предпочтительно являются экструдеры и месильные машины.

Определение состава полимера можно проводить с помощью аппаратуры, встроенной в технологическую линию, в оперативном режиме или путем периодического анализа отбираемых проб. Такой подход применим и для каскадных, и для многозонных реакторов, а также, предпочтительно, для одностадийной технологии с использованием многокомпонентных катализаторов. В каскадных и многозонных реакторах полимер можно отбирать из каждого реактора или каждой зоны и направлять на исследование с помощью ЯМР.

Для дополнения определения состава, проведенного с помощью спектроскопии 1H-ЯМР, при проведении регулирования полимеризации также можно включать другие методики определения, например гельпроникающую хроматографию. Это же справедливо и для определения других характеристик полимера, например реологических, молекулярных или механических характеристик.

Кроме того, настоящее изобретение относится к способу полимеризации олефинов, по меньшей мере, в одном, предпочтительно - только в одном, реакторе для полимеризации с применением указанных выше способов определения и/или регулирования. Полимеризацию предпочтительно проводить в газофазном реакторе с псевдоожиженным слоем, как это подробно описано, например, в европейских заявках на патент ЕР-А-0475603, ЕР-А-0089691 или ЕР-А-0571826.

Полимеризация предпочтительно является непрерывной технологией полимеризации олефинов, по меньшей мере, в одном реакторе для полимеризации с образованием смеси полимеров, содержащих, по меньшей мере, два полимерных компонента, в которой жидкий мономерный компонент, а также, если это является целесообразным, один или большее количество мономеров полимеризуются при условиях проведения реакции в присутствии катализатора, содержащего один или большее количество каталитических компонентов, и образующуюся смесь полимеров выгружают непрерывно или периодически. В этом случае (а) регистрируют, по меньшей мере, одну кривую релаксации 1H-ЯМР для смеси полимеров, (b) текущие относительные содержания полимерных компонентов рассчитывают путем сопоставления экспериментальной кривой релаксации с кривыми релаксации для отдельных полимерных компонентов и (с) изменяют, по меньшей мере, один параметр полимеризации в зависимости от текущих относительных содержаний и необходимых относительных содержаний полимерных компонентов в смеси полимеров.

Полимеризация особенно предпочтительно является полимеризацией этилена в газофазном реакторе с псевдоожиженным слоем с образованием смеси полимеров, содержащей два или три полимерных компонента, в которой этилен или этилен совместно с одним или большим количеством сомономеров полимеризуются при условиях проведения реакции в присутствии катализатора, содержащего два или три каталитических компонента, в зоне полимеризации (предпочтительно) одного реактора с псевдоожиженным слоем, и образующуюся смесь полимеров выгружают непрерывно или периодически. В этом случае (а) регистрируют, по меньшей мере, одну кривую релаксации 1H-ЯМР для смеси полимеров, (b) текущие относительные содержания полимерных компонентов рассчитывают путем сопоставления измеренной кривой релаксации с кривыми релаксации для отдельных полимерных компонентов и (с) изменяют количество или реакционную способность по меньшей мере одного из каталитических компонентов в зависимости от текущих относительных содержаний и необходимых относительных содержаний полимерных компонентов в смеси полимеров.

В другом способе полимеризации олефинов, соответствующем настоящему изобретению, в котором смесь полимеров, содержащую, по меньшей мере, два полимерных компонента, получают, по меньшей мере в одном реакторе для полимеризации, соотношение полимерных компонентов в смеси полимеров определяют с помощью спектроскопии 1H-ЯМР. Полимеризацию предпочтительно проводить только в одном реакторе для полимеризации с применением, по меньшей мере, двух каталитических компонентов, которые приводят к образованию, по меньшей мере, двух полимерных компонентов.

Обычно газофазный реактор с псевдоожиженным слоем представляет собой более или менее длинную вертикальную трубу, по которой протекает циркулирующий в реакторе газ. Обычно циркулирующий в реакторе газ подается в нижний конец газофазного реактора с псевдоожиженным слоем и отбирается в его верхнем конце. Когда реактор используется для полимеризации α-олефинов, циркулирующий в реакторе газ обычно представляет собой смесь этена или пропена, при необходимости регулятора молекулярной массы, такого как водород, и инертных газов, таких как азот и/или насыщенные углеводороды, такие как этан, пропан, бутан, пентан или гексан. Кроме того, находящийся в реакторе газ может дополнительно содержать в качестве сомономеров С3-С8-α-олефины, такие как пропен, 1-бутен, 1-пентен, 2-α-моноолефины, такие как пропен, 1-бутен, 1-пентен, 2-метилпентен, 1-гексен, 1-гептен и 1-октен. Предпочтение отдается технологии, при которой этилен сополимеризуется с 1-гексеном или 1-бутеном. Скорость находящегося в реакторе газа должна быть достаточно большой, во-первых, для ожижения смешанного слоя тонкоизмельченного полимера, который содержится в трубе и выступает в качестве полимеризационной зоны, и, во вторых, для эффективного удаления тепла, выделяющегося при полимеризации.

Для создания постоянных условий протекания реакции компоненты поступающего в реактор газа можно подавать непосредственно в газофазный реактор с псевдоожиженным слоем или подавать с помощью циркулирующего в реакторе газа.

Кроме того, количество дозируемого катализатора определяет производительность газофазного реактора с псевдоожиженным слоем. Его производительность, как известно, ограничивается охлаждающей способностью циркулирующего в реакторе газа. Эта охлаждающая способность зависит, во-первых, от давления находящегося в реакторе газа или давления, при котором проводится (со)полимеризация. Обычно целесообразно работать при давлениях, равных от 0,1 до 10 МПа, предпочтительно - от 0,5 до 8 МПа и более предпочтительно - от 1,0 до 3 МПа. Кроме того, охлаждающая способность зависит от температуры, при которой проводится (со)полимеризация в псевдоожиженном слое. Реакции предпочтительно проводить при температурах, равных от 30 до 160°С, особенно предпочтительно от 65 до 125°С, причем температуры верхней части этого диапазона предпочтительно устанавливать для сополимеров, обладающих относительно высокой плотностью, а температуры нижней части этого диапазона предпочтительно устанавливать для сополимеров, обладающих относительно низкой плотностью.

Способы определения проиллюстрированы ниже в качестве примера, без наложения ограничений на настоящее изобретение.

Пример

В каждом случае получали смеси двух полимерных компонентов А и В.

Компонент А представлял собой полиэтилен высокой плотности (ПЭВП), обладающий среднечисловой молярной массой Мn, равной 15324, определенной с помощью гельпроникающей хроматографии, и полидисперсностью Mw/Mn, равной 3,2. Компонент В представлял собой полиэтилен высокой плотности (ПЭВП), обладающий среднечисловой молярной массой Мn, равной 83157 г/моль, и полидисперсностью Mw/Mn, равной 3,6. Компоненты представляли собой гомополимеры этилена в порошкообразной форме.

Сначала получали чисто механические смеси полимеров этих двух полимерных компонентов А и В. Для этого количества порошков отвешивали и смешивали путем встряхивания.

Затем гомогенизированную смесь полимеров этих двух полимерных компонентов А и В готовили путем растворения механически смешанных образцов полимеров в ксилоле (раствор концентрации 2%, примерно 30 мин) при кипячении с обратным холодильником. Затем раствор выливали в охлажденный льдом ацетон и осаждали. Осадок отделяли от ацетона фильтрованием, промывали ацетоном и сушили при температуре около 60°С и давлении 0,01 Па в вакуумном сушильном шкафу.

Сначала получали кривые спин-спиновой релаксации для компонентов А и В при 140°С. Для этого образец соответствующих полимерных компонентов нагревали до 140°С и затем кривые релаксации регистрировали с помощью спектрометра 1H-ЯМР (Bruker Minispec mq 20 NMR analyzer) и хранили в электронном виде. Времена релаксации рассчитывали по кривым в соответствии с соотношением M(t)=Aexp-(t/T)β путем подбора по методике наименьших квадратов.

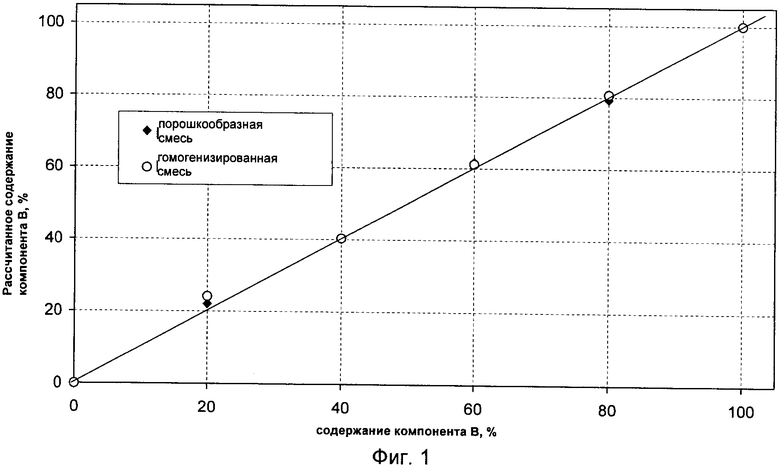

Кривые релаксации смесей полимеров после этого определяли при идентичных условиях. Относительные содержания полимерных компонентов определяли при допущении об аддитивности кривых релаксации полимерных компонентов, как это описано выше для двухкомпонентной смеси. Рассчитанные значения массовых относительных содержаний mв компонента В для чисто механических смесей приведены в левой части таблицы 1, а значения для гомогенизированных образцов приведены в правой части таблицы 1.

Рассчитанные значения относительных содержаний полимерного компонента В в негомогенизированных и гомогенизированных образцах представлены на фиг.1 в зависимости от известного массового относительного содержания компонента В. Можно видеть, что способ очень хорошо подходит для определения состава смесей полимеров. Значения ложатся на прямую линию. Не наблюдается значительных различий между гомогенизированным и негомогенизированным образцами.

Это же относится и к временам спин-спиновой релаксации Тss образцов, представленных в зависимости от массового относительного содержания mв компонента В на фиг.2. Значения также ложатся на прямую линию. Не наблюдается значительных различий между гомогенизированным и негомогенизированным образцами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полиолефиновая композиция с улучшенной ударной прочностью и устойчивостью к побелению | 2019 |

|

RU2782633C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ СОПРЯЖЕННЫХ ДИЕН/МОНООЛЕФИНОВЫХ СОПОЛИМЕРОВ И УКАЗАННЫЕ СОПОЛИМЕРЫ | 2004 |

|

RU2400492C2 |

| СОПОЛИМЕРЫ ИЗОМОНООЛЕФИНА И ВИНИЛОВОГО АРОМАТИЧЕСКОГО МОНОМЕРА С ПРИВИТЫМ СИЛАНОМ | 2000 |

|

RU2243239C2 |

| ПОЛУЧЕНИЕ ПОЛИОЛЕФИНОВЫХ ПРОДУКТОВ | 2015 |

|

RU2734065C2 |

| ПОЛИМЕРНАЯ ПЛЕНКА | 2003 |

|

RU2296775C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРНЫХ МАСЕЛ | 2000 |

|

RU2235756C2 |

| ПОЛУЧЕНИЕ ПОЛИОЛЕФИНОВЫХ ПРОДУКТОВ | 2015 |

|

RU2674254C1 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ, ОБЛАДАЮЩИЕ ХОРОШЕЙ СОПРОТИВЛЯЕМОСТЬЮ К ОБЕСЦВЕЧИВАНИЮ И УДАРОПРОЧНОСТИ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2386651C2 |

| ПОЛИМЕРНЫЕ КОМПОЗИЦИИ И СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2003 |

|

RU2326904C2 |

| ПОЛИМЕРНЫЕ ФОРМОВОЧНЫЕ КОМПОЗИЦИИ | 2005 |

|

RU2397185C2 |

Использование: для определения состава смесей полимеров, включающих определенные полимерные компоненты, обладающие разными средними молярными массами, а также для регулирования состава полимера в реакторе для полимеризации. Сущность: заключается в том, что осуществляют регистрацию, по меньшей мере, одной кривой релаксации 1Н-ЯМР для смеси полиолефинов и затем производят расчет соотношений полимерных компонентов путем сопоставления измеренной кривой релаксации с кривыми релаксации отдельных полимерных компонентов. Технический результат: обеспечение возможности быстрого и простого определения состава смесей полимеров и обеспечение возможности регулирования процесса полимеризации. 4 н. и 22 з.п. ф-лы, 2 ил., 1 табл.

1. Способ определения состава смесей полиолефинов, содержащих определенные полимерные компоненты, обладающие разными средними молярными массами Мn, который содержит

(a) регистрацию, по меньшей мере, одной кривой релаксации 1Н-ЯМР для смеси полиолефинов и

(b) расчет соотношений полимерных компонентов путем сопоставления измеренной кривой релаксации с кривыми релаксации отдельных полимерных компонентов.

2. Способ по п.1, в котором составом смеси полиолефинов является состав в реакторе полимеризации.

3. Способ по п.1, в котором регистрацию, по меньшей мере, одной кривой релаксации 1Н-ЯМР для смеси полиолефинов (а) проводят для негомогенизированных гранул полимера или негомогенизированного расплава полимера.

4. Способ по п.1, в котором регистрацию кривой релаксации 1Н-ЯМР (а) проводят для расплава полимера.

5. Способ по п.1, в котором молярно-массовое распределение полимерных компонентов Mw/Mn меньше или равно 10.

6. Способ по п.1, в котором среднечисловые молярные массы полимерных компонентов Мn в каждом случае различаются, по меньшей мере в 1,3 раза.

7. Способ по п.1, в котором сопоставление измеренной кривой релаксации с кривыми релаксации для отдельных полиолефиновых компонентов (b) проводят посредством подгонки массовых относительных содержаний mi полиолефиновых компонентов i по соотношению

где M(t) означает относительную намагниченность смеси полимеров, как функцию времени,

Mi(t) означает относительную намагниченность полимерного компонента i, как функцию времени

и

mi означает массовое относительное содержание полимерного компонента i в смеси полимеров.

8. Способ по п.1, в котором сопоставление измеренной кривой релаксации с кривыми релаксации для отдельных полимерных компонентов (b) проводят с помощью

i) определения времени спин-спиновой релаксации Тss i по кривой релаксации для каждого полимерного компонента,

ii) расчета массового относительного содержания mi каждого полимерного компонента i, причем массовые относительные содержания mi полимерных компонентов i подгоняют по соотношению

где Тss означает время спин-спиновой релаксации для смеси полимеров,

Тss i означает время спин-спиновой релаксации для полимерного компонента i

и

mi означает массовое относительное содержание полимерного компонента i в смеси полимеров.

9. Способ по любому из пп.1-8, в котором смесь полимеров непрерывно или периодически отбирают из аппарата для обработки смеси полимеров, предпочтительно экструдера, установленного ниже по потоку от реактора полимеризации, если это целесообразно, то в виде расплава, и исследуют с помощью ЯМР.

10. Способ по любому из пп.1-8, в котором смесь полиолефинов непрерывно или периодически отбирают из реактора полимеризации, если это целесообразно, то в виде расплава, и исследуют с помощью ЯМР.

11. Способ регулирования состава смеси полиолефинов, по меньшей мере, в одном реакторе полимеризации, в котором полимерные компоненты, обладающие разными средними молярными массами Мn, получают последовательно или параллельно, который включает

(a) регистрацию, по меньшей мере, одной кривой релаксации 1Н-ЯМР для смеси полиолефинов,

(b) расчет соотношений полимерных компонентов путем сопоставления измеренной кривой релаксации с кривыми релаксации для отдельных полимерных компонентов,

(c) подгонку, по меньшей мере, одного параметра полимеризации в зависимости от текущих соотношений и необходимых соотношений полимерных компонентов в смеси полиолефинов.

12. Способ по п.11, в котором регистрацию, по меньшей мере, одной кривой релаксации 1Н-ЯМР для смеси полиолефинов (а) проводят для негомогенизированных гранул полимера или негомогенизированного расплава полимера.

13. Способ по п.11, в котором регистрацию кривой релаксации 1Н-ЯМР (а) проводят для расплава полимера.

14. Способ по п.11, в котором молярно-массовое распределение полимерных компонентов Mw/Mn меньше или равно 10.

15. Способ по п.11, в котором среднечисловые молярные массы полимерных компонентов Мn в каждом случае различаются, по меньшей мере в 1,3 раза.

16. Способ по п.11, в котором сопоставление измеренной кривой релаксации с кривыми релаксации для отдельных полиолефиновых компонентов (b) проводят посредством подгонки массовых относительных содержаний mi полиолефиновых компонентов i по соотношению

где M(t) означает относительную намагниченность смеси полимеров, как функцию времени,

Mi(t) означает относительную намагниченность полимерного компонента i, как функцию времени

и

mi означает массовое относительное содержание полимерного компонента i в смеси полимеров.

17. Способ по п.11, в котором сопоставление измеренной кривой релаксации с кривыми релаксации для отдельных полимерных компонентов (b) проводят с помощью

i) определения времени спин-спиновой релаксации Тss i по кривой релаксации для каждого полимерного компонента,

ii) расчета массового относительного содержания mi каждого полимерного компонента i, причем массовые относительные содержания mi полимерных компонентов i подгоняют по соотношению

где Тss означает время спин-спиновой релаксации для смеси полимеров, Тss i означает время спин-спиновой релаксации для полимерного компонента i и mi означает массовое относительное содержание полимерного компонента i в смеси полимеров.

18. Способ по п.11, в котором реактором полимеризации является каскад реакторов, содержащий от 2 до 5 реакторов, или многозонный реактор, в котором полимерные компоненты получают последовательно путем изменения, по меньшей мере, одного параметра полимеризации.

19. Способ по п.11, в котором используют только один реактор полимеризации, в котором полимерные компоненты получают параллельно с помощью, по меньшей мере, двух каталитических компонентов.

20. Способ по п.19, в котором реактором полимеризации является газофазный реактор с псевдоожиженным слоем.

21. Способ по п.19, в котором реактором полимеризации является суспензионный реактор.

22. Способ по п.11, в котором параметром или параметрами полимеризации является (являются) количество (количества), по меньшей мере, одного из каталитических компонентов, загружаемого в реактор для полимеризации за единицу времени.

23. Способ по любому из пп.11-22, в котором смесь полимеров непрерывно или периодически отбирают из аппарата для обработки смеси полимеров, предпочтительно экструдера, установленного ниже по потоку от реактора для полимеризации, если это целесообразно, то в виде расплава, и исследуют с помощью ЯМР.

24. Способ полимеризации олефинов, по меньшей мере, в одном реакторе полимеризации, в котором применяется способ по любому из пп.1-23.

25. Способ полимеризации олефинов, в котором смесь полимеров, содержащую, по меньшей мере, два полимерных компонента, получают, по меньшей мере, в одном реакторе полимеризации, в котором соотношение полимерных компонентов в смеси полимеров определяют с помощью спектроскопии 1Н-ЯМР.

26. Способ по п.25, в котором полимеризацию проводят только в одном реакторе полимеризации с применением, по меньшей мере, двух каталитических компонентов, которые приводят к образованию, по меньшей мере, двух полимерных компонентов.

| US 6610799 B1, 26.08.2003 | |||

| US 5777056 A, 07.07.1998 | |||

| US 5705576 A, 06.01.1998 | |||

| ЧАСТИЧНО СШИТЫЕ ЭЛАСТОМЕРНЫЕ ПОЛИОЛЕФИНОВЫЕ СМЕСИ | 1998 |

|

RU2205846C2 |

| ГАЗОФАЗНАЯ ПОЛИМЕРИЗАЦИЯ ОЛЕФИНОВ (ВАРИАНТЫ) | 1994 |

|

RU2139296C1 |

Авторы

Даты

2010-01-10—Публикация

2005-06-09—Подача