Изобретение относится к металлургии, в частности к процессу непрерывной разливки стали в охлаждаемый кристаллизатор.

Известно устройство для непрерывной разливки плоских слитков [1. А.с. СССР №1816530. Устройство для непрерывной разливки плоских слитков / В.В.Стулов, Г.А.Николаев, О.В.Носоченко и др. Опубл. 1993. Бюл. №19], принятое заявителем за прототип, содержащее промежуточный ковш, кристаллизатор с широкими и узкими гранями и глуходонный цилиндрический разливочный стакан с эксцентрично расположенными плоскими вертикальными выходными отверстиями для выпуска жидкого металла. Соотношения между шириной и высотой выходного отверстия, внутренним и наружным диаметром стакана, углом наклона оси выходного отверстия к горизонтальной плоскости, площадью поперечного сечения одного выходного отверстия, внутренней длиной широкой грани и длиной узкой грани установлены по соответствующим зависимостям.

Недостатки устройства для непрерывной разливки плоских слитков [1] заключаются в возможности размывания плоских вертикальных выходных отверстий в стакане жидким металлом, что не обеспечивает при разливке металла через стакан заданного его перемешивания в кристаллизаторе.

Кроме этого, отсутствие в разливочном стакане известного устройства [1] камеры перемешивания и центрирующих углублений в верхней расширенной части разливочного стакана не обеспечивает требуемого перемешивания металла в кристаллизаторе, из-за чего не обеспечивается качество плоских стальных слитков при разливке через стакан металла.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в:

1. Повышении стойкости погруженного разливочного стакана.

2. Обеспечении стабильных и заданных параметров скорости металла на выходе из вертикальных выходных отверстий разливочного стакана и перемешивание металла в кристаллизаторе, обеспечивающее повышение качества плоских стальных слитков.

Заявляемое устройство характеризуется следующими существенными признаками:

Ограничительные признаки: промежуточный ковш; кристаллизатор с широкими и узкими гранями; глуходонный цилиндрический погруженный разливочный стакан с эксцентрично расположенными вертикальными выходными отверстиями.

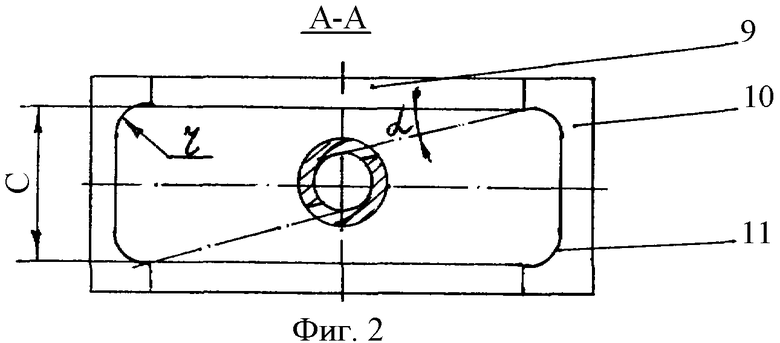

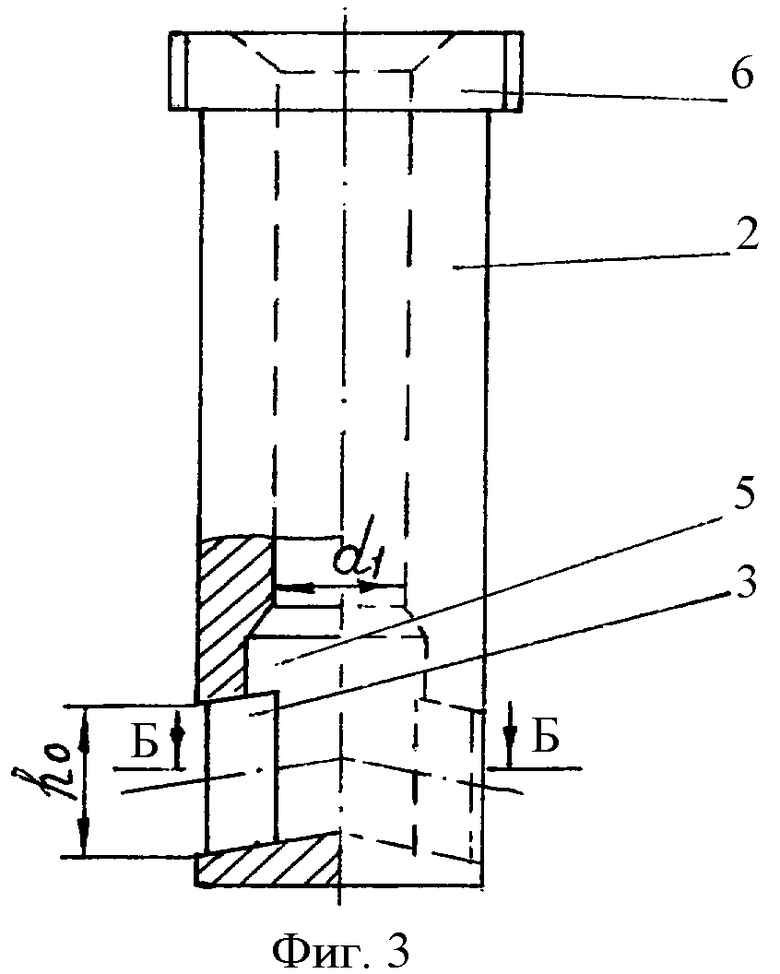

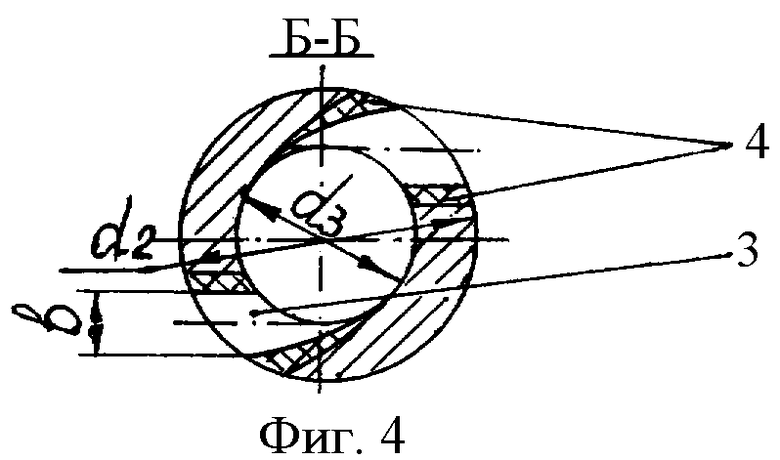

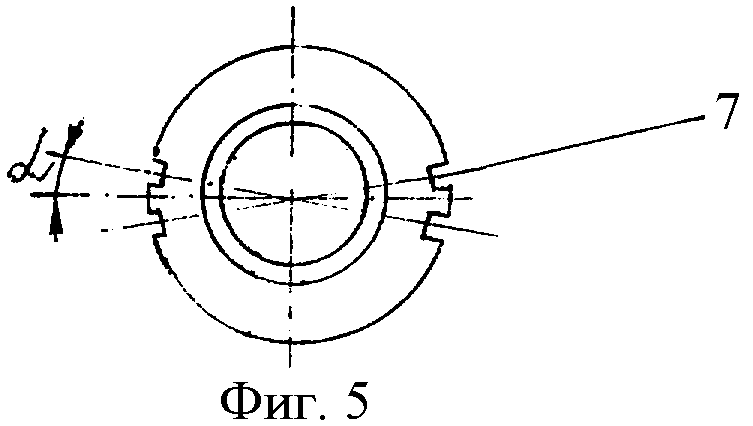

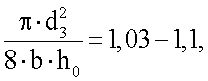

Отличительные признаки: в глуходонном цилиндрическом разливочном стакане в области внутренней поверхности эксцентрично расположенных вертикальных выходных отверстий, выполненных по определенному закону, установлены вставки из стойкого к размыванию жидким металлом материала, выполненного на основе алюмоуглеродистого материала, выполнена камера перемешивания; внутренний «d1», наружный «d2» диаметры разливочного стакана, диаметр «d3» камеры перемешивания, высота «h0» и ширина «b» выходных отверстий разливочного стакана связаны соотношениями d3/d1=1,15-1,25; d2/d3=1,6-1,9;  в торцах узких граней по всей высоте кристаллизатора выполнены углубления радиусом «r», связанные с шириной узкой грани «с» соотношением r/с=0.2-0,35; в верхней расширенной части разливочного стакана симметрично по периметру выполнены попарно центрирующие углубления, соответствующие углу установки вертикальных выходных отверстий стакана с широкими гранями α=2-10°.

в торцах узких граней по всей высоте кристаллизатора выполнены углубления радиусом «r», связанные с шириной узкой грани «с» соотношением r/с=0.2-0,35; в верхней расширенной части разливочного стакана симметрично по периметру выполнены попарно центрирующие углубления, соответствующие углу установки вертикальных выходных отверстий стакана с широкими гранями α=2-10°.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Установка в глуходонном цилиндрическом разливочном стакане в области внутренней поверхности эксцентрично расположенных вертикальных выходных отверстий, вставок из стойкого к размыванию жидким металлом материала обеспечивает стабильность скорости металла «v» на выходе из вертикальных выходных отверстий и постоянство угла подачи «α» в сторону широких граней настильных по определенной траектории струй, а также высокоэффективное перемешивание металла в кристаллизаторе.

Наличие в глуходонном цилиндрическом разливочном стакане камеры перемешивания позволяет сформировать потоки жидкого металла, поступающие в вертикальные выходные отверстия, а также при одном и том же наружном диаметре разливочного стакана приблизить настильные по определенной траектории струи к широким граням и направить струи под меньшим углом «α» в сторону широких граней. В результате увеличивается эффективность теплообмена металла в кристаллизаторе и его перемешивание.

Уменьшение соотношения d3/d1<1,15 (где d3 - диаметр камеры перемешивания, d1 - внутренний диаметр разливочного стакана) не позволяет сформировать потоки жидкого металла, поступающие в вертикальные выходные отверстия, а также приблизить настильные струи без увеличения наружного диаметра разливочного стакана в сторону широких граней кристаллизатора.

Увеличение соотношения d3/d1>1,25 приводит к нецелесообразному увеличению объема камеры перемешивания, сопровождающемуся уменьшением напора и скорости жидкого металла на выходе из разливочного стакана.

Уменьшение соотношения d2/d3<1,6 (где d2 - наружный диаметр разливочного стакана, d3 - диаметр камеры перемешивания) приводит к нецелесообразному уменьшению толщины стенки  разливочного стакана и невозможности получения настильных по определенной траектории струй. В результате уменьшается прочность разливочного стакана и не обеспечивается заданное перемешивание металла в кристаллизаторе.

разливочного стакана и невозможности получения настильных по определенной траектории струй. В результате уменьшается прочность разливочного стакана и не обеспечивается заданное перемешивание металла в кристаллизаторе.

Увеличение соотношения d2/d3>1,9 приводит к нецелесообразному увеличению наружного диаметра «d2» глуходонного цилиндрического разливочного стакана и его массы, что ограничивает область его применения.

Уменьшение соотношения  - площадь проходного сечения камеры перемешивания; 2·b·h0 - сумма площадей проходных сечений двух эксцентрично расположенных вертикальных выходных отверстий) приводит к нецелесообразному уменьшению скорости жидкого металла на выходе из вертикальных выходных отверстий, уменьшению теплообмена металла в кристаллизаторе и эффективности его перемешивания.

- площадь проходного сечения камеры перемешивания; 2·b·h0 - сумма площадей проходных сечений двух эксцентрично расположенных вертикальных выходных отверстий) приводит к нецелесообразному уменьшению скорости жидкого металла на выходе из вертикальных выходных отверстий, уменьшению теплообмена металла в кристаллизаторе и эффективности его перемешивания.

Увеличение соотношения  приводит к уменьшению расхода металла в кристаллизатор через вертикальные выходные отверстия по сравнению с заданным расходом металла по причине уменьшения площадей проходных сечений вертикальных выходных отверстий.

приводит к уменьшению расхода металла в кристаллизатор через вертикальные выходные отверстия по сравнению с заданным расходом металла по причине уменьшения площадей проходных сечений вертикальных выходных отверстий.

Выполнение в торцах узких граней по всей высоте кристаллизатора углублений необходимо для улучшения качества плоских стальных слитков.

Уменьшение соотношения r/с<0,2 (где r - радиус углубления; с - ширина узкой грани кристаллизатора) не обеспечивает заданной равномерности скорости потоков жидкого металла относительно узкой грани по причине натекания и торможения потоков металла на узкой грани. В результате наблюдается неравномерное поле температур в корочке заготовки, формируемой вдоль узкой грани, приводящее к растрескиванию металла.

Увеличение соотношения г/с>0,35 приводит к нерациональному уменьшению площади поперечного сечения кристаллизатора и производительности разливки, а также увеличивает затраты времени на изготовление и ремонт рабочей поверхности узких граней.

Выполнение в верхней расширенной части разливочного стакана симметрично по периметру попарно центрирующих углублений, соответствующих углу установки вертикальных выходных отверстий стакана с широкими гранями α=2-10°, обеспечивает подачу в кристаллизатор настильных струй под заданным углом α=2-10° в сторону широких граней и получение качественных плоских стальных слитков.

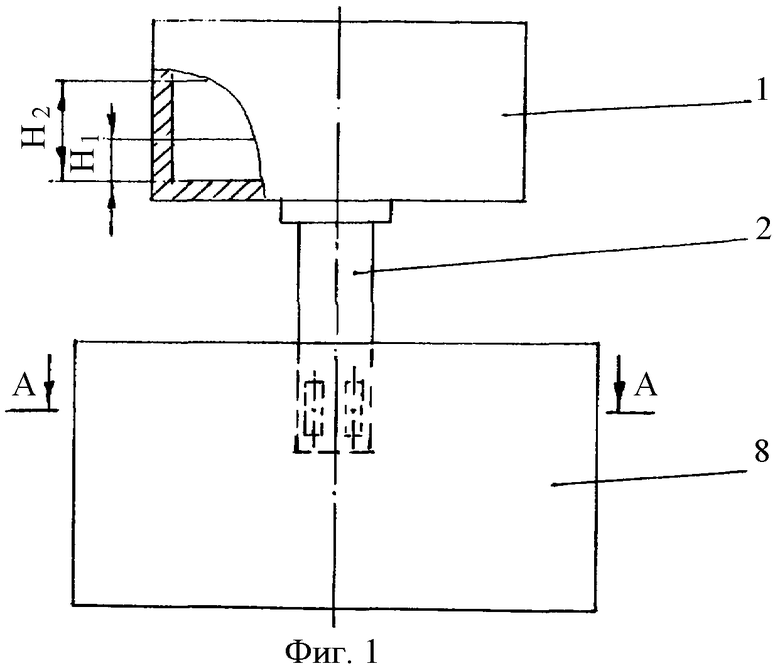

На фиг.1 приведен внешний вид заявляемого устройства, на фиг.2 - сечение А-А фиг.1; на фиг.3 - внешний вид глуходонного цилиндрического погруженного разливочного стакана с эксцентрично расположенными вертикальными выходными отверстиями; на фиг.4 - сечение Б-Б фиг.3; на фиг.5 - вид сверху разливочного стакана.

Устройство состоит из промежуточного ковша 1 с глуходонным цилиндрическим разливочным стаканом 2 с эксцентрично расположенными вертикальными выходными отверстиями 3 со вставками 4, камерой перемешивания 5, верхней расширенной части 6 с парами центрирующих углублений 7, кристаллизатора 8 с широкими 9 и узкими гранями 10 с углублениями 11.

Предварительно к промежуточному ковшу 1 присоединяется глуходонный разливочный стакан 2 верхней расширенной частью 6 с парой центрирующих углублений 7, который заводится в кристаллизатор 8.

Устройств работает следующим образом. Жидкий металл из промежуточного ковша 1 через напорный глуходонный разливочный стакан 2 с камерой перемешивания 5 через эксцентрично расположенные вертикальные выходные отверстия 3 со вставками 4 поступает в кристаллизатор 8 в виде настильных по определенной траектории струй и направленных под углом «α» в сторону широких граней 9 с их омыванием и дополнительным перемешиванием металла относительно узких граней 10 с углублениями 11. Получаемый в процессе непрерывной разливки металла с его перемешиванием в кристаллизаторе 8 плоский слиток непрерывно вытягивается из кристаллизатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СТАЛЬНЫХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2315681C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СТАЛЬНЫХ СЛИТКОВ | 2008 |

|

RU2379153C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СТАЛЬНЫХ СЛИТКОВ | 2008 |

|

RU2381086C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СТАЛЬНЫХ СЛИТКОВ | 2015 |

|

RU2690314C2 |

| МОДЕЛЬНАЯ УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2010 |

|

RU2433015C1 |

| Устройство для непрерывной разливки плоских слитков | 1990 |

|

SU1816530A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ЗАГОТОВОК | 1994 |

|

RU2077409C1 |

| Устройство для подачи и перемешивания стали в кристаллизаторе установки непрерывной разливки | 2021 |

|

RU2760696C1 |

| Устройство для подачи и перемешивания стали в кристаллизаторе установки непрерывной разливки | 2023 |

|

RU2813189C1 |

| Устройство для подачи и перемешивания стали в кристаллизаторе установки непрерывной разливки | 2021 |

|

RU2764447C1 |

Устройство содержит промежуточный ковш, кристаллизатор с широкими и узкими гранями, глуходонный цилиндрический погружной разливочный стакан с эксцентрично расположенными вертикальными выходными отверстиями. В разливочном стакане выполнена камера перемешивания, а в выходных отверстиях стакана установлены вставки из износостойкого к размыванию жидкой сталью материала. Внутренний диаметр «d1» и наружный диаметр «d2» разливочного стакана, диаметр «d3» камеры перемешивания, высота «h0» и ширина «b» выходных отверстий разливочного стакана связаны соотношениями

d3/d1=1,15-1,25; d2/d3=1,6-1,9; π·d3 2/8·b·h0=1,03-1,1. Для установки выходных отверстий под углом 2-10° к широким граням кристаллизатора в верхней части стакана выполнены центрирующие углубления. Расплав поступает в кристаллизатор через выходные отверстия стакана в виде струй, направленных по определенной траектории в сторону широких граней. В результате эффективного перемешивания металла в кристаллизаторе обеспечивается расширение сортамента разливаемых плоских стальных слитков и повышение их качества. 5 ил.

Устройство для непрерывной разливки плоских стальных слитков, содержащее промежуточный ковш, кристаллизатор с широкими и узкими гранями, глуходонный цилиндрический погружной разливочный стакан с эксцентрично расположенными вертикальными выходными отверстиями, направленными под углом α=2-10° к широким граням, отличающееся тем, что в эксцентрично расположенных вертикальных выходных отверстиях разливочного стакана установлены вставки из стойкого к размыванию жидким металлом алюмоуглеродистого материала, в верхней расширенной части разливочного стакана симметрично по периметру выполнены попарно расположенные центрирующие углубления, определяющие угол α расположения вертикальных выходных отверстий разливочного стакана, в разливочном стакане выполнена камера перемешивания, при этом внутренний «d1» и наружный «d2» диаметры разливочного стакана, диаметр «d3» камеры перемешивания, высота «h0» и ширина «b» выходных отверстий разливочного стакана связаны соотношениями d3/d1=1,15-1,25; d2/d3=1,6-1,9;  а на торцах узких граней кристаллизатора по всей его высоте выполнены углубления радиусом «r», связанные с шириной узкой грани «с» соотношением r/с=0,2-0,35.

а на торцах узких граней кристаллизатора по всей его высоте выполнены углубления радиусом «r», связанные с шириной узкой грани «с» соотношением r/с=0,2-0,35.

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СТАЛЬНЫХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2315681C2 |

| ГЛУХОДОННЫЙ ПОГРУЖНОЙ СТАКАН | 2002 |

|

RU2204461C1 |

| JP 09285852 A, 04.11.1997 | |||

| Трап транспортного средства для торцовой загрузки автомобилей | 1979 |

|

SU861147A2 |

Авторы

Даты

2010-01-20—Публикация

2008-03-13—Подача