Изобретение относится к металлургии, в частности к непрерывной разливке стали.

Наиболее близким к заявляемому устройству является устройство, для подачи и перемешивания стали в кристаллизаторе установки непрерывной разливки, содержащее прямоточный погружной стакан, установленный на разливочном ковше, отличающееся тем, что оно содержит глуходонный стакан, установленный с зазором на прямоточном погружном стакане с возможностью вращения относительно последнего, выполненный из керамики, обеспечивающий возможность удержания его на плаву в жидкой стали в кристаллизаторе, причем в глуходонном стакане выполнены криволинейные выходные окна, направленные вдоль образующей глуходонного стакана в горизонтальном сечении, описанное в патенте №2741611 С1, опубликовано: 27.01.2021 Бюл. №3.

Недостатком такого устройства является недостаточная интенсивность перемешивания жидкого металла в объеме вертикального кристаллизатора, а значит, мало способствует получению однородной структуры кристаллизующейся стали, а главное сложность его конструкции.

Заявленное устройство содержит прямоточный погружной стакан, установленный на разливочном ковше, под которым установлены огнеупорные цилиндры, например, керамические, имеющие продольные лопасти.

Технический результат, получаемый при осуществлении заявленного устройства, заключается в упрощении конструкции устройства, дешевизне ее изготовления, простоте монтажа и демонтажа при ремонте, а так же в повышении однородности структуры непрерывного слитка благодаря возможности интенсифицировать перемешивание поступающей в кристаллизатор стали.

Ограничительные признаки: разливочный ковш, вертикальный кристаллизатор, прямоточный погружной стакан.

Отличительные признаки: цилиндры, установленные под погружным прямоточным стаканом, имеющие продольные выступы (лопасти).

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Струя жидкого металла, выходящая из прямоточного погружного стакана, падая на лопасти цилиндров, приводит их во вращение. Вращающиеся цилиндры лопастями отталкивают от себя жидкий металл, осуществляя тем самым его перемешивание. Сила падающей струи металла будет стремиться топить цилиндры, а подъемная Архимедова сила (уд. вес керамики почти в три раза меньше стали) будет стремиться вытолкнуть цилиндры вверх. Падающая струя жидкого металла будет отталкивать цилиндры от центра ее падения. В тоже время, цилиндры, вращаясь будут лопастями подгребать к центру струи, вследствие того, что в силу ферростатического давления жидкого металла на лопасти, находящиеся в нижней части цилиндра, будет приходиться большее давление, чем на лопасти в верхней его части. Следовательно, сила, толкающая цилиндры к центру струи при их вращении, будет больше чем сила верхних лопастей отталкивающих цилиндры от центра. Все эти параметры вычисляются теоретически, но для лучшей стабилизации цилиндры торцами упираются в выемки на стенках кристаллизатора.

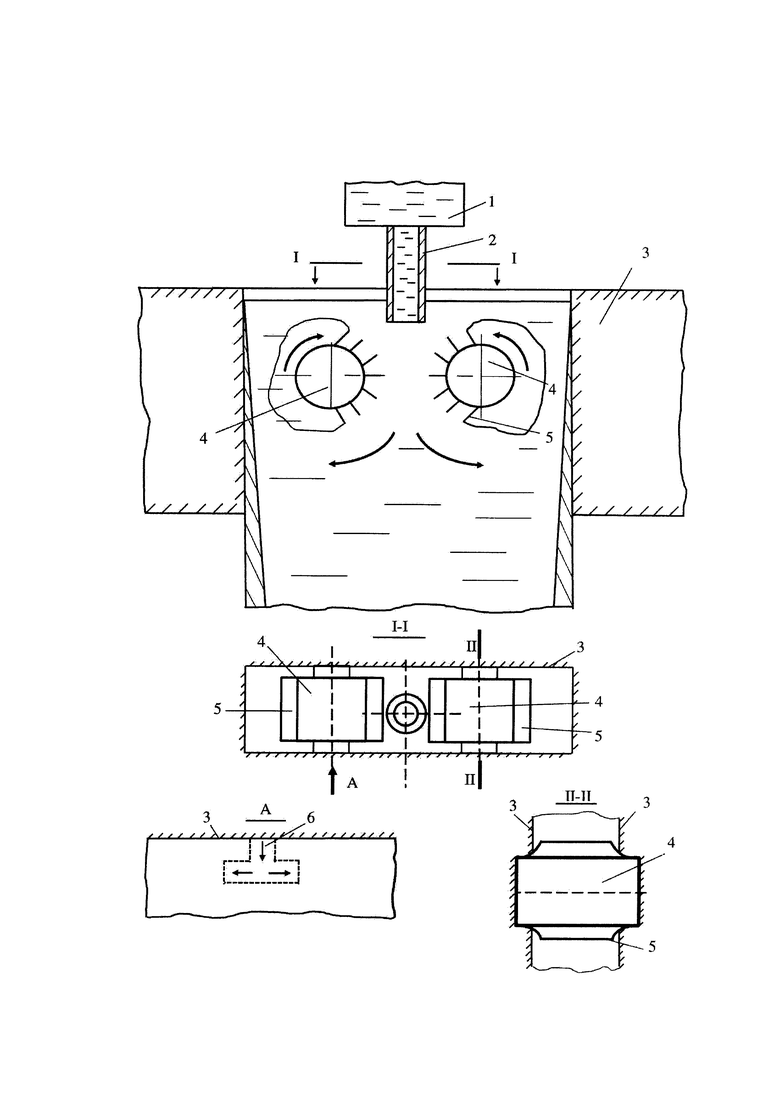

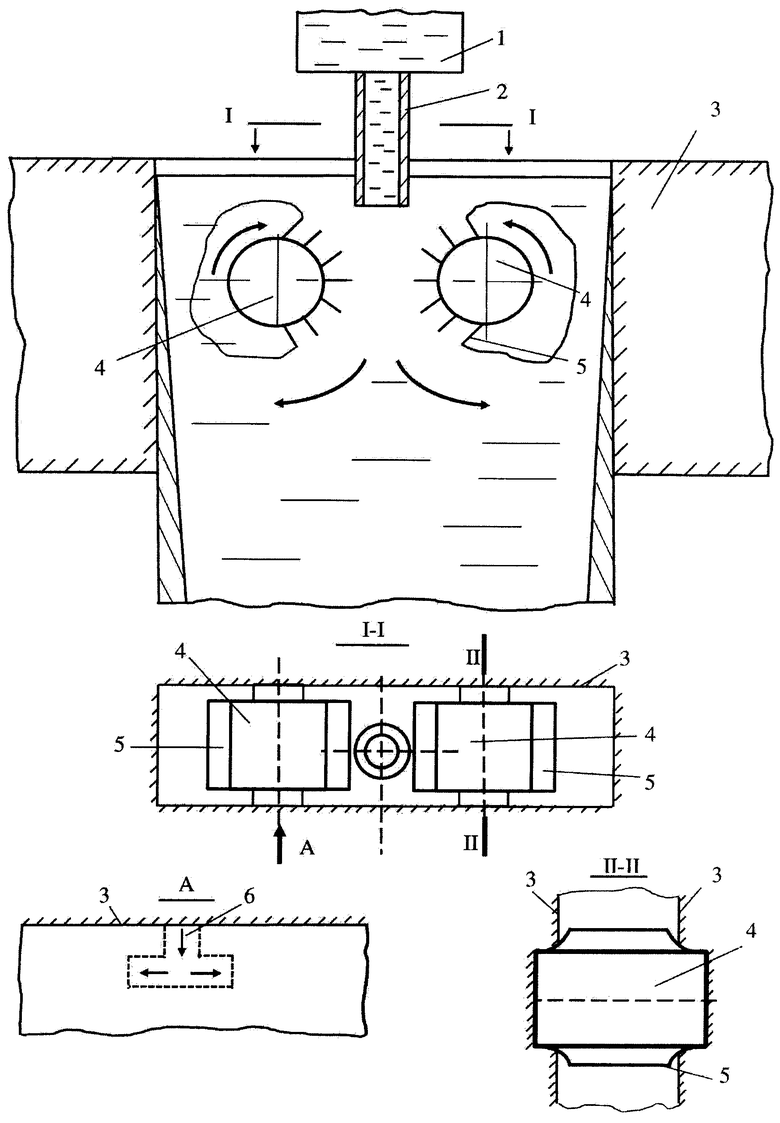

На фиг. приведен внешний вид устройства непрерывной разливки, а также его отдельные фрагменты.

Устройство непрерывной разливки состоит из разливочного ковша 1 с погружным прямоточным стаканом 2, кристаллизатора 3, цилиндров 4 с лопастями 5. Широкие грани кристаллизатора 3 имеют выемки 6 глубиной 1,5-2 мм.

Работа устройства непрерывной разливки: перед заливкой металла следует установка цилиндров 4 между широкими гранями кристаллизатора 3 на определенную глубину по выемкам 6. После этого подводится разливочный ковш 1 с погружным стаканом 2. В кристаллизатор 3 вводится затравка и идет заполнение кристаллизатора сбоку (с боков) через вспомогательный ковш. После этой процедуры начинается собственно работа устройства: затравка начинает вытягивание слитка из кристаллизатора 3, одновременно с этим начинается подача жидкого металла из ковша 1 через прямоточный стакан 2 в кристаллизатор 3. Струя жидкого металла, попадая на лопасти 5 цилиндров 4, приводит их во вращение. Лопасти 5 цилиндров 4, вращаясь, перемешивают жидкий металл в кристаллизаторе 3.

Подача жидкого металла из ковша 1 через погружной стакан 2 в кристаллизатор 3 незаполненный металлом может разрушить конструкцию вращающихся цилиндров. Цилиндры могут быть разборными: внутренний стержень и разъемная перфорированная рубашка. Тогда упростится их установка: устанавливается неподвижный стержень между широкими гранями кристаллизатора 3 в специальные выемки, а затем на них одевается с зазором перфорированная лопастная разъемная рубашка. При подаче струи жидкого металла из погружного прямоточного стакана 2 на лопасти 5 разъемной рубашки, она будет вращаться вокруг неподвижного стержня. В зазоры между стержнем и рубашкой, а также и через перфорированные отверстия в разъемной рубашке, будет проникать жидкий металл, который будет являться отличной смазкой между стержнем и рубашкой, препятствуя их непосредственному касанию друг с другом, а, следовательно, и их истиранию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи и перемешивания стали в кристаллизаторе установки непрерывной разливки | 2021 |

|

RU2764446C1 |

| Устройство для подачи и перемешивания стали в кристаллизаторе установки непрерывной разливки | 2020 |

|

RU2741611C1 |

| Устройство для подачи и перемешивания стали в кристаллизаторе установки непрерывной разливки | 2023 |

|

RU2813189C1 |

| Устройство для подачи и перемешивания стали в кристаллизаторе установки непрерывной разливки | 2021 |

|

RU2760696C1 |

| Устройство для подачи и перемешивания стали в кристаллизаторе установки непрерывной разливки | 2023 |

|

RU2814101C1 |

| Устройство для подачи стали в кристаллизатор установки непрерывной разливки | 2021 |

|

RU2780006C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2137570C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СТАЛЬНЫХ СЛИТКОВ | 2008 |

|

RU2379154C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СТАЛЬНЫХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2315681C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СТАЛЬНЫХ СЛИТКОВ | 2008 |

|

RU2379153C2 |

Изобретение относится к непрерывной разливке стали. Устройство для подачи и перемешивания стали в кристаллизаторе установки непрерывной разливки, имеющей разливочный ковш (1) и вертикальный кристаллизатор (3), содержит прямоточный погружной стакан (2), установленный на разливочном ковше, и огнеупорные керамические цилиндры (4). Огнеупорные керамические цилиндры (4) установлены в вертикальном кристаллизаторе (3) под прямоточным погружным стаканом (2) и содержат продольные лопасти (5). Во время непрерывной разливки упомянутые цилиндры вращаются под действием струи жидкой стали, поступающей на них из прямоточного погружного стакана, и своими лопастями перемешивают поступающую в кристаллизатор сталь, что позволяет повысить однородность структуры непрерывнолитого слитка. Обеспечивается упрощение конструкции устройства перемешивания, ее монтажа и демонтажа. 2 з.п. ф-лы, 1 ил.

1. Устройство для подачи и перемешивания стали в кристаллизаторе установки непрерывной разливки, имеющей разливочный ковш и вертикальный кристаллизатор, содержащее прямоточный погружной стакан, установленный на разливочном ковше, отличающееся тем, что оно снабжено огнеупорными керамическими цилиндрами, установленными в вертикальном кристаллизаторе под прямоточным погружным стаканом, причем огнеупорные керамические цилиндры содержат продольные лопасти и выполнены с возможностью вращения во время непрерывной разливки под действием струи жидкой стали, поступающей на них из упомянутого прямоточного погружного стакана.

2. Устройство по п. 1, отличающееся тем, что огнеупорные керамические цилиндры установлены в углублении, обеспечивающем их стабилизацию, выполненном в центральной части широких граней вертикального кристаллизатора.

3. Устройство по п. 1, отличающееся тем, что огнеупорные керамические цилиндры выполнены разборными.

| Устройство для подачи и перемешивания стали в кристаллизаторе установки непрерывной разливки | 2020 |

|

RU2741611C1 |

| УСТАНОВКА ДЛЯ ПРЕДКРИСТАЛЛИЗАЦИОННОЙ ПОДГОТОВКИ МЕТАЛЛА ДЛЯ ПРОЦЕССА ФОРМООБРАЗОВАНИЯ И СПОСОБ УПРАВЛЕНИЯ ЭТОЙ УСТАНОВКОЙ | 1991 |

|

RU2060860C1 |

| US 20020096810 A1, 25.07.2002 | |||

| JP 2017164756 A, 21.09.2017 | |||

| Способ непрерывного или полунепрерывного заготовительного литья легких сплавов | 1958 |

|

SU120896A1 |

| US 4960163 A1, 02.10.1990. | |||

Авторы

Даты

2022-01-17—Публикация

2021-05-20—Подача