Изобретение относится к обработке давлением и может быть использовано в авиационной и энергетической промышленности при изготовлении изделий ответственного назначения для газотурбинных двигателей (ГТД), газотурбинных установок (ГТУ) и самолетных конструкций из титановых сплавов.

Известен способ обработки давлением титановых сплавов, при котором предварительную обработку заготовки - слитка - производят в β и α+β-областях, а окончательную - в α+β-области (см., например, Технология производства титановых самолетных конструкций. / А.Г.Братухин, Б.А.Колачев, В.В.Садков и др. - М.: Машиностроение, 1995. - С.191-199).

Недостатком указанного способа является то, что при таких термомеханических условиях обработки готовые изделия имеют низкую ударную вязкость (KCU, Дж/м2 20-40) и низкое сопротивление вязкости разрушения (K1C МПа1/2 40-110).

Известен способ обработки давлением титановых сплавов, при котором нагрев под деформирование проводят до температур ниже α→β превращения. При этом малые обжатия 20-25% допустимы лишь в случае, если металл не перегрет выше температуры α→β перехода (см. кн. Технология создания неразъемных соединений при производстве газотурбинных двигателей. / Ю.С.Елисеев, С.Б.Масленков, В.А.Гейкин, В.А.Поклад. / Под. общ. ред. С.Б.Масленкова. - М.: Наука и технологии, 2001. - С.285-286).

Недостатком данного способа также является низкое значение коэффициента вязкости разрушения сплавов в готовых изделиях.

Известен способ обработки давлением титановых сплавов, включающий обработку заготовки в β-области и последующую ее обработку на окончательные размеры в α+β-области (патент РФ 2314362, B21J 1/04, опубл. 10.01.2008).

Недостатком способа являются большие скорости (прессование) деформации при обработке на окончательные размеры в α+β-области, вызывающие образование микротрещин по границам зерен и, соответственно, снижающие вязкость разрушения сплава в готовых изделиях.

Этот недостаток указанных, а также многих других известных способов обработки давлением титановых сплавов обусловлен тем, что при обработке в двухфазной (α+β-области) даже при малых скоростях и степенях деформации у этих сплавов образуются межзеренные граничные микротрещины, неконтролируемые УЗК и обнаруживаемые только при микроструктурном анализе. Они и являются причиной низкой ударной вязкости и сопротивления вязкости разрушения изделий (см., например, Коллингз Е.В. Физическое металловедение титановых сплавов: Пер. с англ. / Под ред. Веркина Б.И., Москаленко В.А. М.: Металлургия, 1988. - С.165, Сборник докладов 13th International Forgemasters Meeting. - October 12-16, 1997, Pusan, Korea. - V.I, 1997. - p.247). To есть обработка титановых сплавов при высоких температурах в α+β-области недопустима. О возможности появления таких дефектов еще в 1947 г. предупреждал С.И.Губкин - «во избежания неравномерности деформации и появления значительных дополнительных напряжений не рекомендуется допускать в процессе деформации изменение фазового состояния. Температура окончания деформации должна быть взята на 20-30° выше линии изменения фазового состояния» (см. С.И.Губкин. Теория обработки металлов давлением. - М.: Металлургиздат, 1947. - С.470-471). И кузнецам давно известно, что ковка в двухфазной области не рекомендуется, так как приводит не только к внутренним, но и крупным наружным трещинам (пример, при ковке и прокатке феррито-аустенитных сталей).

Поэтому применение таких режимов обработки особенно недопустимо для изделий авиакосмической техники длительного использования и наземных ГТУ.

Техническим результатом, на достижение которого направлено заявляемое решение, является устранение указанных недостатков - образования микротрещин, повышение производительности процессов обработки давлением и физико-механических свойств изделий из титановых сплавов.

Указанный технический результат достигается тем, что в способе обработки давлением титановых сплавов, включающем обработку заготовки в β-области и последующую ее обработку на окончательные размеры в α+β-области, отличающемся тем, что обработку в β-области производят до получения промежуточных размеров заготовки с припуском, обеспечивающим обработку на окончательные размеры в α+β-области со степенью деформации не менее 0,2% во всем объеме заготовки, при этом осуществляют холодную обработку заготовки на окончательные размеры.

В способе обработку в β-области осуществляют с обеспечением расположения осей 1-го порядка дендритов вдоль оси заготовки.

В способе после обработки в β-области производят закалку заготовки.

В способе после обработки в β-области производят отжиг заготовки.

В способе после окончательной обработки давлением производят термическую обработку поковки.

Расширение интервала нагрева и обработки давлением заготовки в β-области, практически до готовых размеров поковки, обеспечивает повышение производительности процесса, значительно снижает мощность обрабатывающего оборудования и позволяет формовать изделия самой сложной формы за счет «сверхпластичности» титановых сплавов в β-области.

Обработка на окончательные размеры поковки «в холодную» в α+β-области позволяет избежать появления межзеренных граничных трещин, так как основным механизмом пластической деформации при этих температурах является дислокационный внутризеренный, а не межзеренное проскальзывание, являющееся основным механизмом при горячей деформации.

Формирование волокна поковки в направлении максимальных рабочих напряжений в детали позволяет достичь оптимального комплекса физико-механических свойств сплава в наиболее опасном при работе изделия направлении.

Закалку или отжиг заготовки соответственно для термически упрочняемых и не упрочняемых сплавов перед окончательной обработкой «в холодную» производят для повышения технологической пластичности сплава при последующей окончательной обработке давлением.

Проведение термической обработки поковки позволяет получить уровень физико-механических свойств, превышающий ТУ и оптимальную микроструктуру в поковке, при существующих режимах обработки недостижимую ввиду неизбежной температурной неоднородности по сечению заготовки (особенно крупной - диаметром более 500 мм).

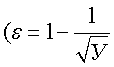

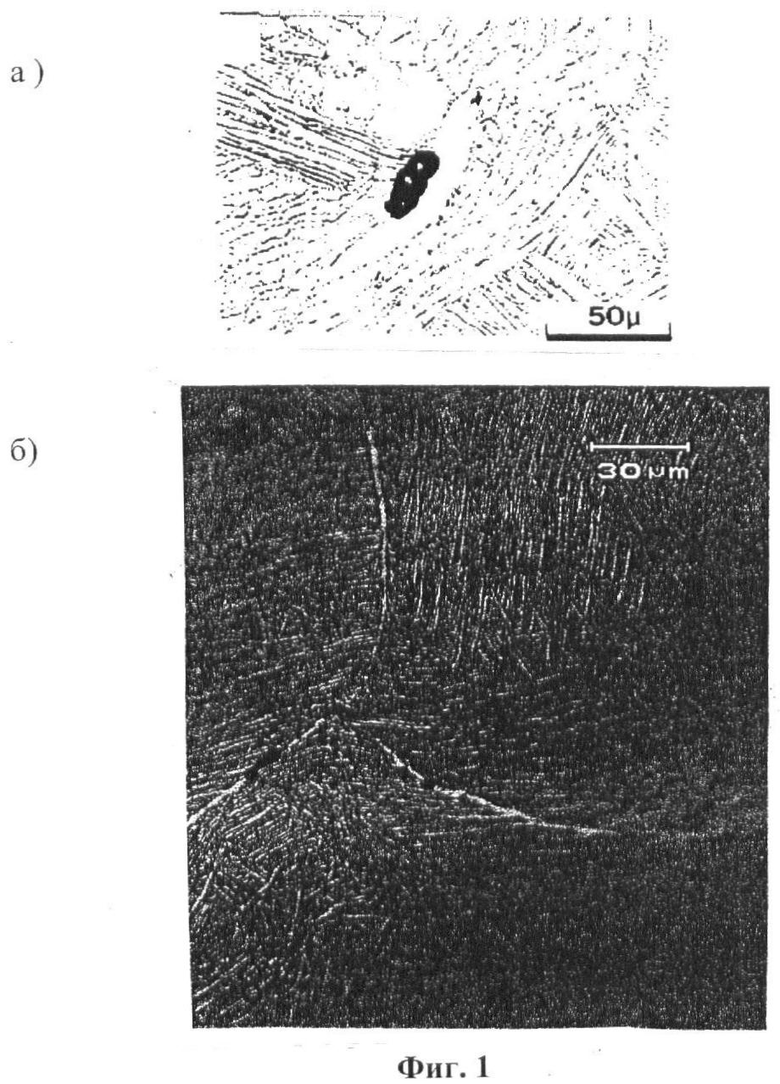

На фиг.1 и 2 представлены фотографии микроструктуры различных титановых сплавов с межзеренными трещинами, образововшимися при горячей обработке сплавов в двухфазной α+β-области при ковке на прессе, а также после раскатки на стане (собственные исследования автора и японских ученых).

Способ осуществляют следующим образом.

Заготовку - слиток из титанового сплава, нагревают до температуры 1250-1150°С (на 300-200°С выше А3) и проводят протяжкуслитка на F молоте или прессе с уковом (У) не менее 10-12  ,

,

где F0, Fk - соответственно начальная и конечная площади сечения заготовки) для полного перевода литой дендритной структуры слитка в волокнистую, образованную осями 1-го порядка дендритов. После такой протяжки волокно в заготовке будет направлено вдоль оси последней. При этом, в случае получения передельной круглой заготовки протяжку проводят до диаметра D+Δd, где Δd - припуск по диаметру, обеспечивающий проведение последующей холодной обработки давлением со степенью деформации не менее 0, 2% или 0, 002  , где ε - относительная степень деформации), откуда для применимой для практики точностью Δd составляет 0,002 D. Заканчивают протяжку при температуре на 10-20°С выше А3. Затем заготовку охлаждают (в воде, на воздухе или с печью - в зависимости от марки сплава), проводят зачистку поверхностных дефектов (по необходимости) и холодную прокатку в калибрах на окончательные размеры прутка.

, где ε - относительная степень деформации), откуда для применимой для практики точностью Δd составляет 0,002 D. Заканчивают протяжку при температуре на 10-20°С выше А3. Затем заготовку охлаждают (в воде, на воздухе или с печью - в зависимости от марки сплава), проводят зачистку поверхностных дефектов (по необходимости) и холодную прокатку в калибрах на окончательные размеры прутка.

Проводят визуальный контроль поверхности прутка, зачистку поверхностных дефектов (по необходимости) и окончательную термическую обработку в соответствии с ТУ.

Конкретная реализация способа рассмотрена на примере изготовления кольца - фланца для ГТД из сплава ВТ 20.

Мерную кованную заготовку диаметром 140 мм и длиной 170 мм с расположением волокна вдоль оси заготовки нагревали в электропечи до температуры 1150°С с выдержкой при этой температуре в течение 3 часов, после чего передали на молот с массой падающих частей 3 т, провели плющение заготовки до толщины 80 мм, обкатали на круг и прошили центральное отверстие диаметром 100 мм, провели правку торцов. Ковку закончили при температуре 990°С. Затем полученную заготовку вновь нагрели до температуры 1150°С и провели окончательную раскатку кольца на оправке до окончательных размеров по диаметру (Dнар=300 мм и Dвн=230 мм), при этом высота кольца (Н) после раскатки, из-за уширения, составила 85 мм (при окончательном размере поковки 80 мм). То есть после горячей раскатки образовался припуск по высоте кольца в 5 мм, превышающий необходимые 0,002Н. После окончания раскатки при температуре 980°С поковку охладили водовоздушной струей до температуры цеха.

После визуального осмотра поковку кольца установили на плоскую нижнюю плиту и на молоте 3т за один удар выровняли торцы кольца и провели его высотную деформацию до размера 80 мм. То есть с относительной деформацией 6% (0,06).

После проведения отжига при температуре 950°С (А3=980°С) на кольце были получены следующие свойства: σв=99,6 кгс/мм2, δ=13,4%, ψ=34,8%, KCU=9,7 кгс м/см2. При требованиях СТП КМЗ (кольцо катанное), соответственно, 90 кгс/мм2, 7%, 20% и 2,5 кгс м/см2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОДЕФОРМИРУЕМЫХ ТРУБ ИЗ ДВУХФАЗНЫХ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2010 |

|

RU2463376C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНЫХ ТРУБ ИЗ АЛЬФА- И ПСЕВДО-АЛЬФА-СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2544333C1 |

| СПОСОБ ОБРАБОТКИ ПРУТКОВ ИЗ ОРТО-СПЛАВОВ ТИТАНА ДЛЯ ПОЛУЧЕНИЯ ЛОПАТОК КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2021 |

|

RU2761398C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ КОЛЕЦ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2236322C1 |

| Способ получения заготовки из титановых сплавов для изделий, испытывающих переменные механические нагрузки | 2017 |

|

RU2664346C1 |

| Способ получения заготовки из титановых сплавов для изделий, испытывающих переменные механические нагрузки | 2017 |

|

RU2681033C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНЫХ КОЛЕЦ | 2012 |

|

RU2507022C2 |

| СПОСОБ ПРОТИВОВОДОРОДНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 2022 |

|

RU2804984C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВЫХ ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА С ОРТО-ФАЗОЙ | 2022 |

|

RU2807232C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ЗАГОТОВОК ТИПА "ДИСК-ДИСК" И "ДИСК-ВАЛ" ИЗ ЖАРОПРОЧНЫХ ТИТАНОВЫХ И НИКЕЛЕВЫХ СПЛАВОВ | 2015 |

|

RU2610658C2 |

Изобретение относится к обработке давлением и может быть использовано в авиационной и энергетической промышленности при изготовлении изделий ответственного назначения для газотурбинных двигателей, газотурбинных установок и самолетных конструкций из титановых сплавов. Обработка давлением титановых сплавов включает обработку заготовки в β-области и последующую ее обработку на окончательные размеры в α+β-области. Обработку в β-области производят до получения промежуточных размеров заготовки с припуском. Дальнейшую обработку на окончательные размеры заготовки производят в α+β-области со степенью деформации не менее 0,2% во всем объеме заготовки. При этом осуществляют холодную обработку заготовки. В результате обеспечивается устранение образования микротрещин, повышение производительности процессов обработки давлением и физико-механических свойств изделий из титановых сплавов. 4 з.п. ф-лы, 2 ил.

1. Способ обработки давлением титановых сплавов, включающий обработку заготовки в β-области и последующую ее обработку на окончательные размеры в α+β-области, отличающийся тем, что обработку в β-области производят до получения промежуточных размеров заготовки с припуском, обеспечивающим обработку на окончательные размеры в α+β-области со степенью деформации не менее 0,2% во всем объеме заготовки, при этом осуществляют холодную обработку заготовки на окончательные размеры.

2. Способ по п.1, отличающийся тем, что обработку в β-области осуществляют с обеспечением расположения осей 1-го порядка дендритов вдоль оси заготовки.

3. Способ по п.1, отличающийся тем, что после обработки в β-области производят закалку заготовки.

4. Способ по п.1, отличающийся тем, что после обработки в β-области производят отжиг заготовки.

5. Способ по п.1, отличающийся тем, что после обработки на окончательные размеры производят термическую обработку полученной поковки.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЕЖУТОЧНОЙ ЗАГОТОВКИ ИЗ α- ИЛИ α+β-ТИТАНОВЫХ СПЛАВОВ | 2005 |

|

RU2314362C2 |

| RU 2005138442 A, 27.06.2007 | |||

| US 2004089380 A1, 13.05.2004 | |||

| US 5277718 A, 11.01.1994 | |||

| Способ ввода рельсовой плети бесстыкового пути в режим постоянной эксплуатации | 1988 |

|

SU1527357A1 |

| ЕР 1136582 A1, 26.09.2001. | |||

Даты

2010-01-27—Публикация

2008-04-29—Подача