Настоящее изобретение относится к грузоподъемнику. Под грузоподъемником следует понимать подъемное устройство, платформа которого выполнена с возможностью расположения на нескольких высотах на мачте, обеспечивая вертикальное перемещение груза. Например, грузоподъемник может быть лифтом, подъемником, платформой с зубчато-реечным приводом и т.д. В частности, объектом настоящего изобретения является приводной агрегат грузоподъемника, выполняющий функцию привода и функцию направления платформы вдоль мачты. Объектом настоящего изобретения является также редукторный двигатель, который может входить в состав приводного агрегата грузоподъемника. Объектом настоящего изобретения является также приводной агрегат, оборудованный устройством регулировки торможения. Указанное устройство находит свое применение в подъемниках, оборудованных двумя мачтами и двумя приводными агрегатами, предназначенными для одновременного подъема и опускания вдоль двух мачт и для перемещения платформы, установленной между двумя мачтами. Настоящее изобретение находит применение, в частности, в области строительства, например, на строительных площадках.

Задачей настоящего изобретения является создание приводного агрегата, способного поднимать и направлять различные подъемные устройства вдоль мачты. Подъемные устройства могут отличаться друг от друга в том смысле, что площадки могут иметь разный вес и разные габариты, а также в том смысле, что для одной и той же площадки, в зависимости от потребностей пользователя, могут быть необходимы разные функции направления и привода. Другой задачей настоящего изобретения является создание редукторного двигателя, который можно установить в приводном агрегате, при этом указанный приводной агрегат выполняют с возможностью снижения усилий в направляющих и реакций на мачте, на которой установлен приводной агрегат. Преимущество такого приводного агрегата особенно проявляется в случае, когда платформа, приводимая в движение приводным агрегатом, установлена консольно на мачте с зубчато-реечным механизмом.

В настоящее время на строительных площадках подъемное устройство устанавливают вдоль стены здания или в шахте подъемника. Высоту конструкции лесов необходимо увеличивать по мере увеличения высоты строящегося сооружения. Чтобы легко поднимать и опускать материалы и/или рабочих во время строительства в конструкции лесов устанавливают грузоподъемник. Грузоподъемник оборудуют, по меньшей мере, одной мачтой с зубчато-реечным механизмом. Мачту устанавливают по мере возведения здания или после возведения коробки здания. Механизированная платформа выполнена с возможностью перемещения вертикально вдоль мачты с зубчато-реечным механизмом на разную высоту относительно указанной мачты. Платформа оборудована приводным агрегатом, содержащим, по меньшей мере, один приводной блок и, по меньшей мере, две роликовые коробки. Приводной агрегат направляется вдоль мачты с зубчато-реечным механизмом. Платформа закреплена на приводном агрегате, который поднимает и направляет ее вдоль указанной мачты с зубчато-реечным механизмом.

Известные в настоящее время приводные агрегаты являются моноблочными. Под термином «моноблочный» следует понимать то, что приводной блок, выполняющий приводную функцию, и роликовая коробка, выполняющая направляющую функцию, образуют единый узел. Приводную функцию нельзя отделить от направляющей функции.

Кроме того, этот моноблочный приводной агрегат имеет специальную конструкцию, которая меняется в зависимости от поднимаемой платформы и от мачты с зубчато-реечным механизмом, вдоль которой он направляется. Действительно, габариты площадки лифта, рабочей платформы, подъемника грузов или материалов отличаются друг от друга. Поэтому каждое из этих подъемных устройств необходимо располагать по-разному, с одной стороны, относительно мачты и, с другой стороны, относительно приводного агрегата.

Например, в случае подъемника грузов грузовую площадку указанного подъемника соединяют с мачтой с зубчато-реечным механизмом через приводной агрегат. Сторона мачты, на которой расположен зубчато-реечный механизм, направлена наружу по отношению к сооружению, вдоль которого установлен подъемник, и расположена в плоскости, параллельной плоскости сооружения. Грузовую площадку закрепляют на боковой стороне приводного агрегата, то есть приводной агрегат расположен сбоку от грузовой площадки. Грузовая площадка не может находиться с той стороны, где находятся двигатели, по причине габаритов этих двигателей и из-за того, что грузовая площадка должна опускаться как можно ближе к земле.

В случае строительного лифта платформа указанного лифта соединена с мачтой с зубчато-реечным механизмом через другой приводной агрегат. Сторона мачты, на которой расположен зубчато-реечный механизм, направлена наружу по отношению к сооружению, вдоль которого установлен лифт, но расположена в плоскости, перпендикулярной к плоскости сооружения. Платформа подвешена под приводным агрегатом. Действительно, строительный лифт предназначен для транспортировки материалов большего веса. Поэтому предпочтительно, чтобы платформа касалась земли, когда указанный лифт находится в нижнем положении на мачте с зубчато-реечным механизмом, чтобы облегчить разгрузку указанного лифта, например, при помощи опрокидной тележки или погрузчика поддонов.

В случае ползучей монтажной платформы рабочая площадка также закреплена на боковых сторонах приводного агрегата. Однако сторона мачты, на которой находится зубчато-реечный механизм, расположена в плоскости, отличной от мачты с грузовым подъемником. Поэтому в данном случае приводной агрегат имеет другую конструкцию.

Таким образом, в настоящее время не представляется возможным использовать один и тот же приводной агрегат, который мог бы, например, на стройке поднимать вдоль мачты строительный лифт, платформу с зубчато-реечным механизмом, подъемник с зубчато-реечным механизмом или другие подъемные средства. Общая конструкция приводного агрегата меняется в зависимости от положения стороны мачты с зубчато-реечным механизмом и в зависимости от типа подъемного устройства.

Задачей настоящего изобретения является решение вышеуказанной проблемы посредством создания приводного агрегата, который можно адаптировать для любого подъемного устройства. Для этого приводной агрегат выполняют из множества модульных элементов, которые можно собирать вместе, затем, если понадобится, разбирать, чтобы обеспечивать приводную функцию и направляющую функцию, модулируемые в зависимости от типа подъемного устройства и в зависимости от направления мачты с зубчато-реечным механизмом. Под термином «модульный» следует понимать то, что каждый элемент является независимым, причем указанные элементы можно собирать в разном порядке и в разном количестве в зависимости от потребности. Например, элементы, выполняющие приводную функцию, могут быть в разном количестве в зависимости от веса поднимаемого груза и/или в зависимости от требуемой скорости. Точно так же элементы, выполняющие направляющую функцию, могут быть в разном количестве в зависимости от потребности. Модульные элементы, выполняющие приводную функцию, являются взаимозаменяемыми между собой, точно так же и модульные элементы, выполняющие направляющую функцию, являются взаимозаменяемыми между собой. Подъемное устройство в соответствии с настоящим изобретением, содержит, по меньшей мере, одну мачту с зубчато-реечным механизмом, вдоль которой поднимают или опускают платформу подъемного устройства посредством модулируемого приводного агрегата в соответствии с настоящим изобретением. Приводной агрегат содержит, по меньшей мере, один приводной блок, выполняющий приводную функцию, и, по меньшей мере, две роликовые коробки, предназначенные для направления вдоль мачты с зубчато-реечным механизмом. Роликовые коробки охватывают приводной блок, обеспечивая хорошее направление приводного блока вдоль мачты и препятствуя отходу приводного блока от мачты с зубчато-реечным механизмом. Приводной агрегат можно оборудовать несколькими роликовыми коробками, например четырьмя, при этом две роликовые коробки расположены над приводным блоком и две роликовые коробки расположены под приводным блоком. Приводной агрегат может быть оборудован несколькими приводными блоками в зависимости от веса поднимаемого груза. Модульные элементы приводного агрегата соединяют друг с другом посредством механических соединений, совпадающих друг с другом.

Приводной агрегат в соответствии с настоящим изобретением, модулируемый как для приводной, так и для направляющих функций, можно подвешивать на любых мачтах с зубчато-реечным механизмом, то есть независимо от положения стороны мачты, на которой находится зубчато-реечный механизм, относительно стенки, вдоль которой установлена мачта. Точно так же площадку подъемного устройства можно подвешивать над приводным агрегатом и под ним, на правой стороне, левой стороне, передней стороне или задней стороне приводного агрегата в зависимости от назначения грузовой площадки. Таким образом, один и тот же приводной агрегат может обеспечивать подъем и направление строительного лифта, монтажной платформы и любого другого подъемного устройства.

Между приводным блоком и роликовой коробкой можно вставить балку. Такая балка посредством увеличения расстояния между осями роликов позволяет снизить усилия в роликовой коробке и в мачте с зубчато-реечным механизмом. За счет этого можно легко поднимать вдоль мачты даже тяжелый груз.

Объектом настоящего изобретения является также приводной блок, обладающий высокой прочностью, но имеющий небольшой общий вес. Приводной блок в соответствии с настоящим изобретением оборудован несущей плитой, на которой крепят двигатель и редуктор. Редукторный двигатель в соответствии с настоящим изобретением оборудован реактивным рычагом, соединенным с плитой и с приводным валом редуктора. Двигатель и редуктор установлены плавающими относительно приводного вала. Приводной вал расположен на большой длине над плитой. Под длиной следует понимать наибольший размер приводного вала в направлении, перпендикулярном к плите. Усилия, действующие на плиту, по меньшей мере, частично воспринимаются реактивным рычагом. Таким образом, можно уменьшить толщину несущей плиты, не снижая прочность редукторного двигателя. Предпочтительно редукторный двигатель в соответствии с настоящим изобретением можно использовать в качестве двигателя для приводного блока приводного агрегата в соответствии с настоящим изобретением.

Объектом настоящего изобретения является также приводной агрегат, приводной блок которого оборудован аварийным тормозным устройством, выполненным с возможностью компенсировать отказ в работе главного приводного устройства. Предпочтительно можно устанавливать два приводных агрегата, оборудованных такими приводными блоками, на двух мачтах, отстоящих друг от друга и соединенных между собой платформой.

Действительно, в настоящее время в подобном случае платформу, имеющую общую длину, строго превышающую расстояние между двумя мачтами, соединяют ее двумя противоположными концами с двумя мачтами. Приводные агрегаты, каждый из которых оборудован своим двигателем, поднимаются и опускаются с разной скоростью и электрически синхронизируются между собой. Однако иногда происходит отказ тормозного устройства или подачи питания, по меньшей мере, на одном из двух приводных агрегатов, то есть устройство не работает вообще или работает частично. Поэтому конец платформы, соединенный с приводным агрегатом, тормозное устройство которого неисправно, опускается быстрее, чем конец платформы, соединенный с приводным агрегатом, тормозное устройство которого работает нормально. Следовательно, платформа опускается с перекосом. Мачта, соединенная с концом платформы, опускающимся быстрее, прогибается в направлении второй мачты, что может вызвать ее разрушение. Такое разрушение одной из мачт может привести к тяжелым последствиям как для оборудования, так и для персонала.

Приводной агрегат в соответствии с настоящим изобретением выполняют таким образом, чтобы аварийное тормозное устройство срабатывало, как только появляется разница в уровне между двумя концами платформы. В этом случае аварийное тормозное устройство замедляет спуск конца платформы, тормозное устройство которого отказало или отключилось из-за перебоя электрического питания, вдоль соответствующей мачты до момента, пока оба конца вновь не окажутся в одной плоскости, перпендикулярной к мачтам.

Таким образом, объектом настоящего изобретения является грузоподъемник, содержащий:

- по меньшей мере, одну мачту с зубчато-реечным механизмом,

- платформу, выполненную с возможностью вертикального перемещения вдоль мачты,

- по меньшей мере, один приводной агрегат, установленный на мачте и управляющий вертикальным перемещением платформы вдоль указанной мачты, в котором согласно изобретению приводной агрегат содержит множество модульных элементов, в состав которых входит, по меньшей мере, один приводной блок, по меньшей мере, одна верхняя роликовая коробка и, по меньшей мере, одна нижняя роликовая коробка, при этом верхняя и нижняя роликовые коробки расположены по обе стороны от приводного блока, при этом каждый модульный элемент содержит средства механического соединения, соответствующие средствам механического соединения любого другого модульного элемента и совпадающие со средствами механического соединения смежного модульного элемента.

Под мачтой с зубчато-реечным механизмом следует понимать конструкцию, в основном состоящую, по меньшей мере, из двух вертикальных стоек и из зубчато-реечного механизма, расположенного между двумя вертикальными стойками или вдоль одной стойки.

Под платформой следует понимать грузовую площадку подъемного устройства, предназначенную для транспортировки грузов. Платформа расположена в плоскости, по существу параллельной земле.

Под приводным блоком следует понимать совокупность элементов, необходимых для оснащения приводного агрегата. Например, первый приводной блок содержит редукторный двигатель и тормозное устройство, второй приводной блок содержит только редукторный двигатель.

Под роликовой коробкой следует понимать устройство, содержащее конструкцию, на которой в шахматном порядке установлены цилиндрические колеса таким образом, чтобы охватывать вертикальные стойки, на которых установлена конструкция. Таким образом, колеса обеспечивают направление конструкции на указанных стойках.

Под смежным модульным элементом следует понимать модульный элемент, находящийся над или под соответствующим другим модульным элементом.

Модульные элементы выполнены взаимозаменяемыми, и все они содержат механические соединения, выполненные таким образом, чтобы совпадать друг с другом от одного модульного элемента к другому. Таким образом, можно производить сборку разного числа модульных элементов, причем в любом порядке.

В зависимости от потребностей пользователя и, в частности, в зависимости от назначения платформы грузоподъемника указанную платформу подвешивают на боковой стороне, на верхней стороне или на нижней стороне приводного агрегата.

В частных примерах выполнения настоящего изобретения грузоподъемник может характеризоваться следующими техническими признаками:

- средства механического соединения модульного элемента совпадают со средствами механического соединения смежного модульного элемента таким образом, чтобы реверсивно соединять между собой указанные модульные элементы;

- грузоподъемник оборудован промежуточными соединительными элементами, содержащими, по меньшей мере, одну опорную вилку, расположенную в продолжении роликовой коробки перпендикулярно к мачте, при этом указанная опорная вилка поддерживает платформу;

- промежуточные соединительные элементы содержат также две вертикальные стойки, которые установлены в виде угольника и которые расположены параллельно друг другу, при этом каждый угольник содержит вертикальную стойку, соединенную с боковой стороной приводного агрегата, и горизонтальную стойку, соединенную с опорной вилкой или образованную опорной вилкой;

- приводной агрегат содержит распорку, при этом указанная распорка содержит средства механического соединения для крепления на смежных модульных элементах;

- распорка образует защитное устройство мачты;

- приводной агрегат содержит два приводных блока, при этом первый приводной блок соединен с верхним концом распорки, а второй приводной блок соединен с нижним концом распорки;

- приводной агрегат содержит две верхние роликовые коробки и две нижние роликовые коробки;

- средства механического соединения содержат отверстия для винтов, винты и гайки;

- приводной агрегат оборудован тормозным устройством и устройством регулировки торможения;

- тормозное устройство содержит центробежный тормозной механизм с валом, приводимым в движение при перемещении приводного агрегата, и характеризуется тем, что устройство регулировки содержит штангу, установленную с возможностью скольжения в сквозном гнезде, выполненном в приводном агрегате, при этом два противоположных конца штанги расположены на уровне двух противоположных сторон приводного агрегата, при этом каждый конец штанги предназначен для соединения с концом платформы, при этом поступательное перемещение первого конца штанги внутрь гнезда сопровождается поступательным перемещением второго конца штанги наружу указанного гнезда, и плиту, установленную с возможностью поступательного перемещения и неподвижную во вращении относительно приводного агрегата, при этом поступательные перемещения штанги сопровождаются перемещением плиты в направлении диска, установленного на валу тормозного механизма;

- грузоподъемник содержит две мачты с зубчато-реечным механизмом, платформу, установленную на двух мачтах и выполненную с возможностью вертикального перемещения вдоль указанных мачт, два приводных агрегата, при этом каждый приводной агрегат установлен на мачте, при этом указанные приводные агрегаты предназначены для управления вертикальным перемещением платформы вдоль мачт, при этом, по меньшей мере, один приводной агрегат оборудован тормозным устройством и устройством регулировки торможения;

- грузоподъемник оборудован синхронизирующим валом, соединенным двумя противоположными концами с двигателем и/или с предохранительным устройством каждого из приводных агрегатов;

- грузоподъемник содержит редукторный двигатель, установленный на плите и содержащий с первой стороны плиты приводную шестерню, установленную на приводном валу редукторного двигателя, при этом приводной вал расположен перпендикулярно к плите со второй стороны указанной плиты, при этом свободный конец приводного вала, расположенный со второй стороны плиты, соединен с реактивным рычагом, при этом указанный реактивный рычаг закреплен на плите;

- грузоподъемник установлен плавающим на плите и оборудован средствами для измерения момента сил.

Объектом настоящего изобретения является также редукторный двигатель, установленный на плите и содержащий с первой стороны плиты приводную шестерню, установленную на приводном валу редукторного двигателя, в котором согласно изобретению приводной вал расположен перпендикулярно к плите со второй стороны указанной плиты, при этом свободный конец приводного вала, расположенный со второй стороны плиты, соединен с реактивным рычагом, при этом указанный реактивный рычаг закреплен на плите.

Реактивный рычаг может быть выполнен непосредственно на плите. В этом случае на уровне конца, на котором установлен приводной вал, противоположного концу, на котором установлен двигатель, плита оборудована вертикальным выступом, расположенным перпендикулярно к части плиты, на которой установлены двигатель и редуктор, при этом указанный выступ выполнен по существу параллельно приводному валу. Можно также выполнять реактивный рычаг независимым и соединять его с плитой, например, посредством сварки или винтового соединения.

В частном примере выполнения редукторный двигатель устанавливают плавающим на плите и оборудуют средствами для измерения момента. Такие средства позволяют, следовательно, измерять вес транспортируемого груза. Под транспортируемым грузом следует понимать груз, перемещаемый, например, вдоль мачты с зубчато-реечным механизмом при помощи указанного редукторного двигателя. В частном примере выполнения указанные средства выполнены также с возможностью обнаружения срабатывания устройства регулировки торможения.

Объектом настоящего изобретения является также приводной агрегат, предназначенный для направления грузоподъемника вдоль мачты с зубчато-реечным механизмом, при этом указанный агрегат оборудован приводным блоком и тормозным устройством и характеризуется тем, что оборудован устройством регулировки торможения.

Такое устройство регулировки торможения предупреждает возможное превышение скорости и, в случае необходимости, может регулировать скорость спуска приводного агрегата и, следовательно, платформы.

В частном примере выполнения настоящего изобретения тормозное устройство содержит центробежный тормозной механизм с валом, приводимым в движение при перемещении приводного агрегата, и характеризуется тем, что устройство регулировки содержит штангу, установленную с возможностью перемещения скольжением в сквозном гнезде, выполненном в приводном агрегате, при этом два противоположных конца штанги расположены на уровне двух противоположных сторон приводного агрегата, при этом каждый конец штанги предназначен для соединения с концом платформы, при этом поступательное перемещение первого конца штанги внутрь гнезда сопровождается поступательным перемещением второго конца штанги наружу указанного гнезда, и плиту, установленную с возможностью поступательного перемещения и неподвижную во вращении относительно приводного агрегата, при этом поступательные перемещения штанги сопровождаются перемещением плиты в направлении диска, установленного на валу тормозного механизма.

Настоящее изобретение относится также к грузоподъемнику, оборудованному модулируемым приводным агрегатом, приводной блок которого содержит редукторный двигатель в соответствии с настоящим изобретением.

Изобретение относится также к грузоподъемнику, оборудованному двумя мачтами с зубчато-реечным механизмом, платформой, установленной на двух мачтах и выполненной с возможностью вертикального перемещения вдоль указанных мачт, и двумя модулируемыми приводными агрегатами в соответствии с настоящим изобретением, при этом каждый приводной агрегат установлен на мачте, при этом указанные приводные агрегаты предназначены для управления вертикальным перемещением платформы вдоль мачт, при этом, по меньшей мере, один приводной агрегат содержит устройство регулировки торможения в соответствии с настоящим изобретением.

В частном примере выполнения этого грузоподъемника его оборудуют синхронизирующим валом, соединенным двумя противоположными концами с двигателем и/или предохранительным устройством каждого из приводных агрегатов. Таким образом, синхронизирующий вал может быть соединен с приводным валом каждого из двигателей, обеспечивая идеальную синхронизацию обоих двигателей. Под предохранительным устройством следует понимать тормозное устройство, предназначенное для остановки платформы или ее удержания во время остановки. В этом случае предохранительное устройство входит в состав приводного блока.

Настоящее изобретение будет более очевидно из нижеследующего описания со ссылками на прилагаемые чертежи, представленные исключительно в качестве примеров и не ограничивающие настоящее изобретение. На чертежах представлено:

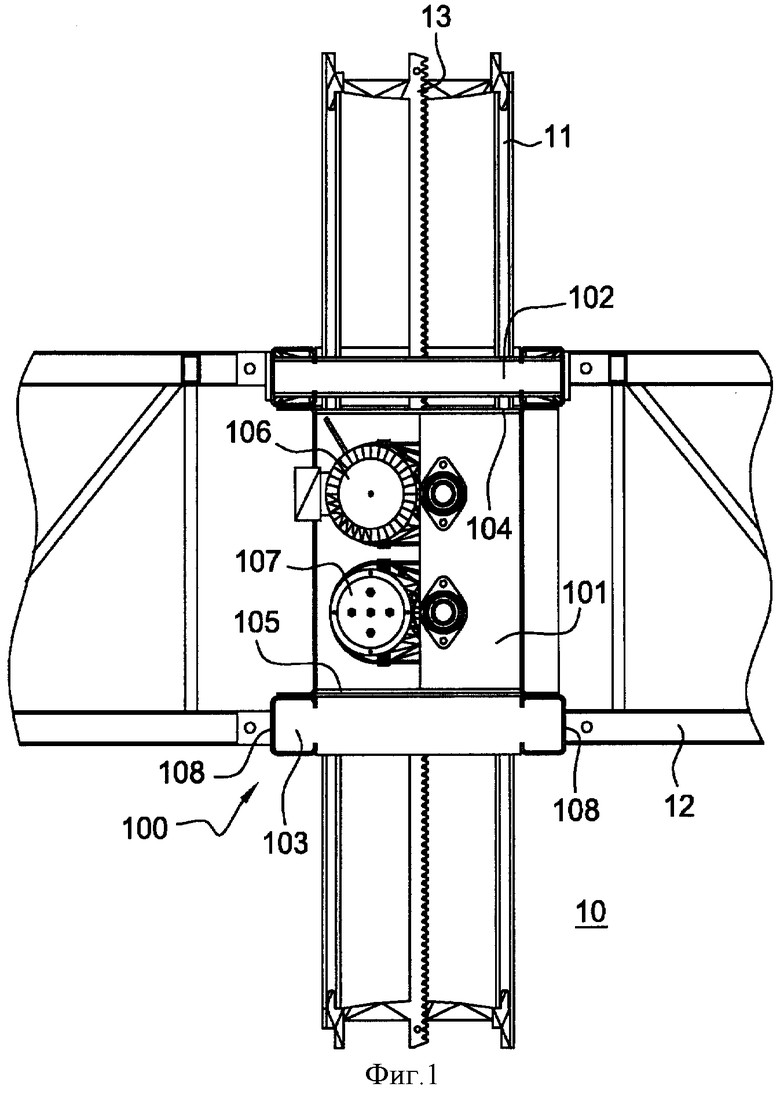

фиг.1-5 - различные примеры монтажа грузоподъемника в соответствии с настоящим изобретением;

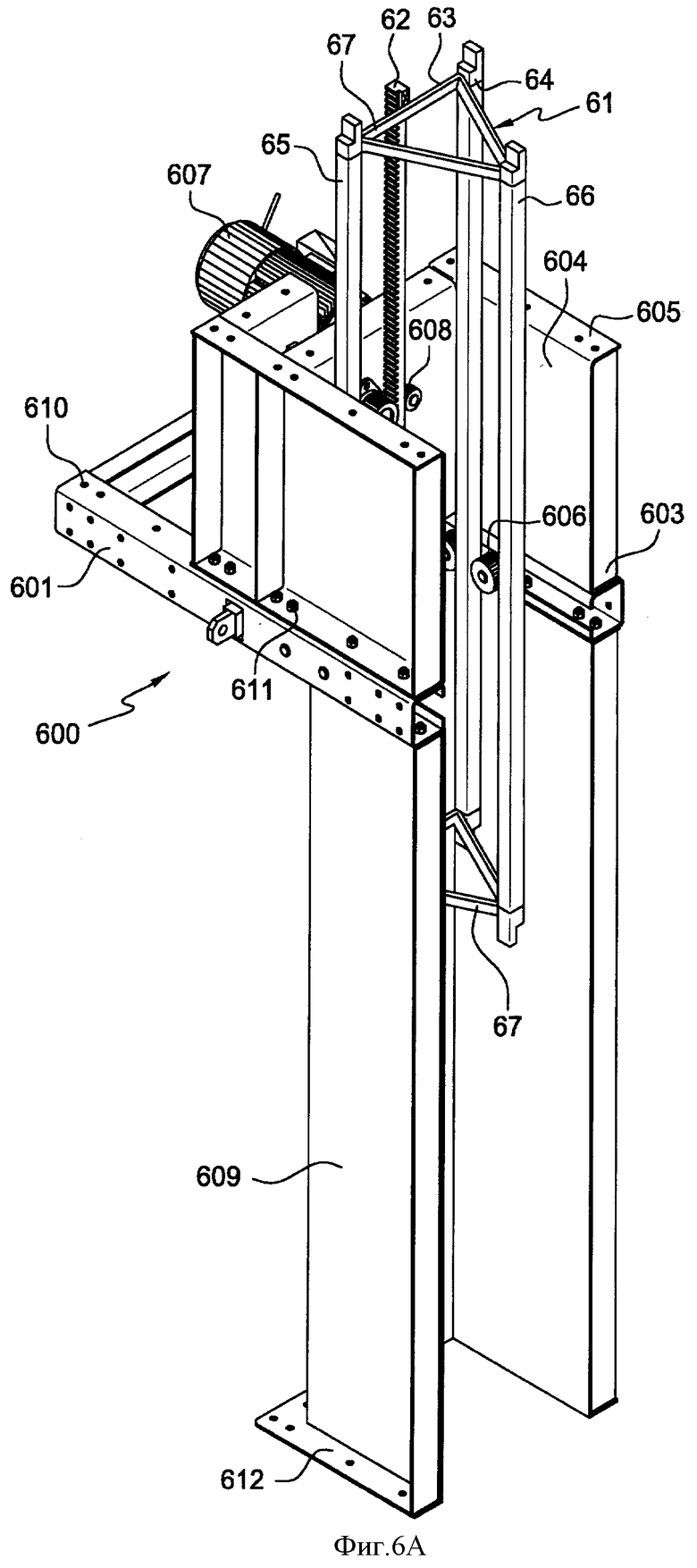

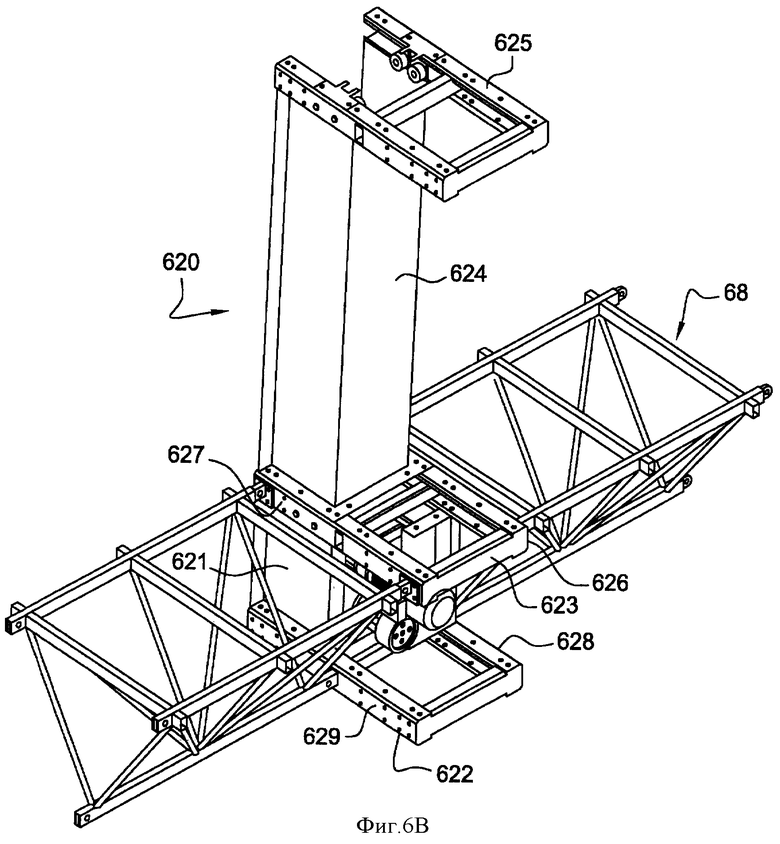

фиг.6А и 6В - детальный вид приводного агрегата согласно примеру выполнения изобретения;

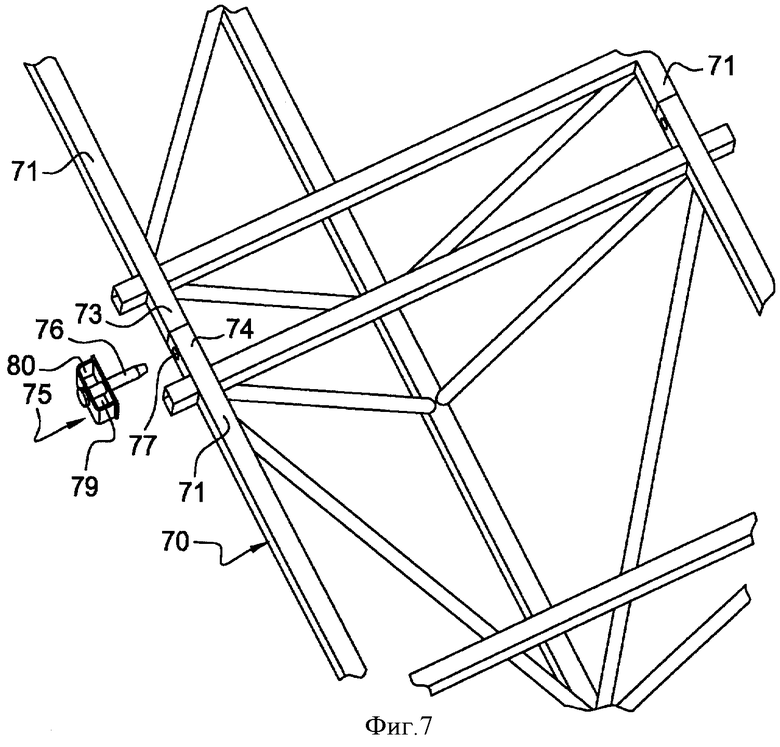

фиг.7 - увеличенный вид платформы согласно примеру выполнения изобретения в месте соединения между двумя трубчатьми элементами указанной платформы;

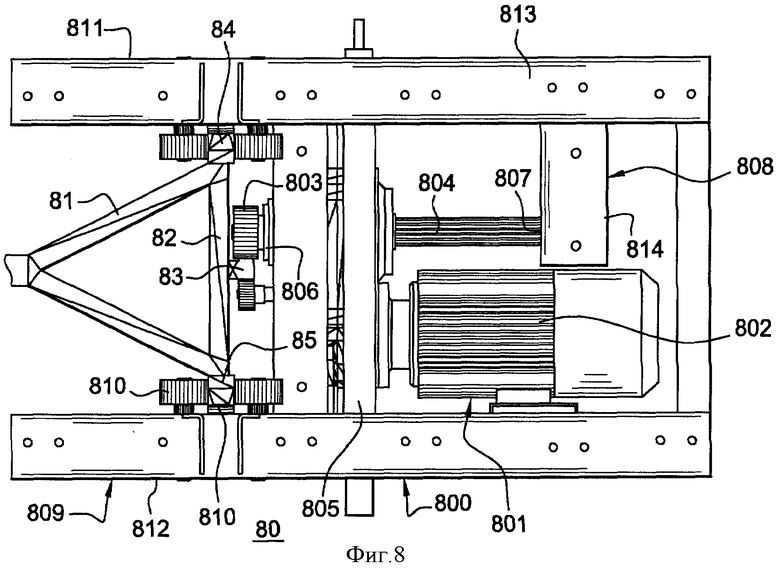

фиг.8 - вид в разрезе мачты и приводного агрегата, оборудованного редукторным двигателем согласно примеру выполнения изобретения;

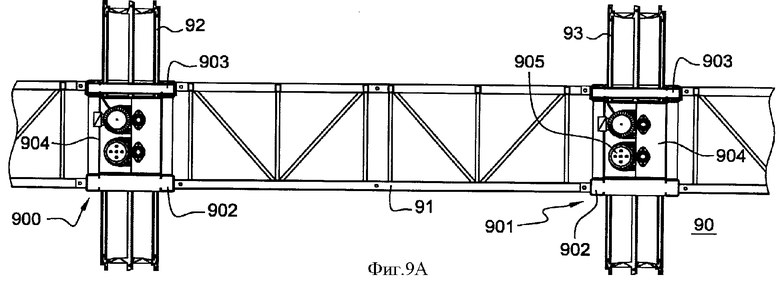

фиг.9А и 9В - вид платформы и двух мачт соответственно с исправным тормозным устройством и с неисправным тормозным устройством;

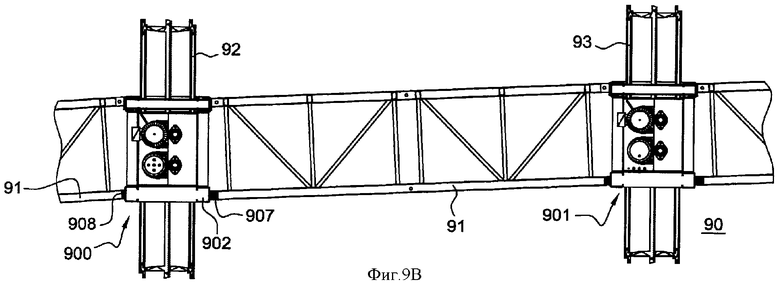

фиг.10 - увеличенный вид приводных агрегатов по фиг.9В;

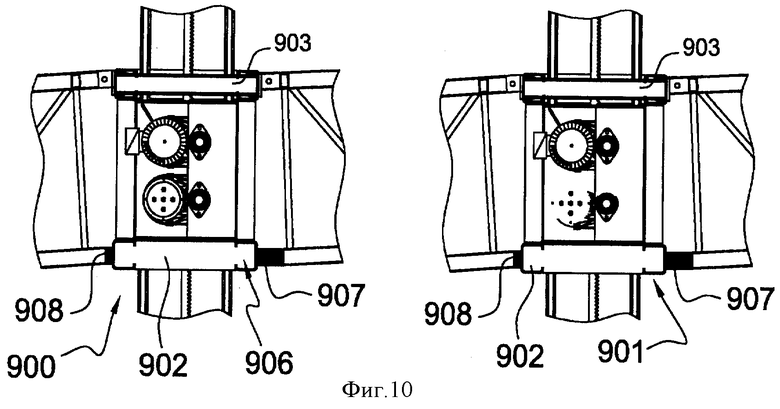

фиг.11 - принцип работы тормозного устройства и устройства регулировки торможения в соответствии с настоящим изобретением.

На фиг.1 показан грузоподъемник 10, оборудованный мачтой 11 с зубчато-реечным механизмом, вдоль которой с возможностью перемещения посредством приводного агрегата 100 установлена платформа 12. Приводной агрегат 100 содержит приводной блок 101, ограниченный верхней роликовой коробкой 102 и нижней роликовой коробкой 103. Верхняя роликовая коробка 102 соединена с верхней стороной 104 приводного блока 101. Нижняя роликовая коробка 103 соединена с нижней стороной 105 приводного блока 101. Под термином «нижняя сторона» необходимо понимать сторону, направленную вниз на фиг.1, тогда как термин «верхняя сторона» обозначает сторону, направленную вверх на этой фигуре. Приводной блок 101 содержит редукторный двигатель 106 и тормозное устройство 107, такое как предохранительное устройство. Приводной агрегат 100 приводится в движение на мачте 11 посредством зубчато-реечного механизма 13, который обеспечивает подъем или спуск приводного агрегата 100. Выходная шестерня (не показана) редукторного двигателя 106 входит в зацепление с зубчато-реечным механизмом 13, обеспечивая подъем или спуск приводного агрегата 100. Платформа 12 соединена с приводным агрегатом 100 и, в частности, с верхней 102 и нижней 103 роликовыми коробками, при этом спуск или подъем приводного агрегата 100 сопровождается спуском или подъемом платформы 12. Таким образом, платформа 12 может перемещаться вдоль мачты 11 посредством приводного агрегата 100. Платформа 12 соединена с боковыми сторонами 108 роликовых коробок и, следовательно, закреплена на боковых сторонах приводного агрегата 100.

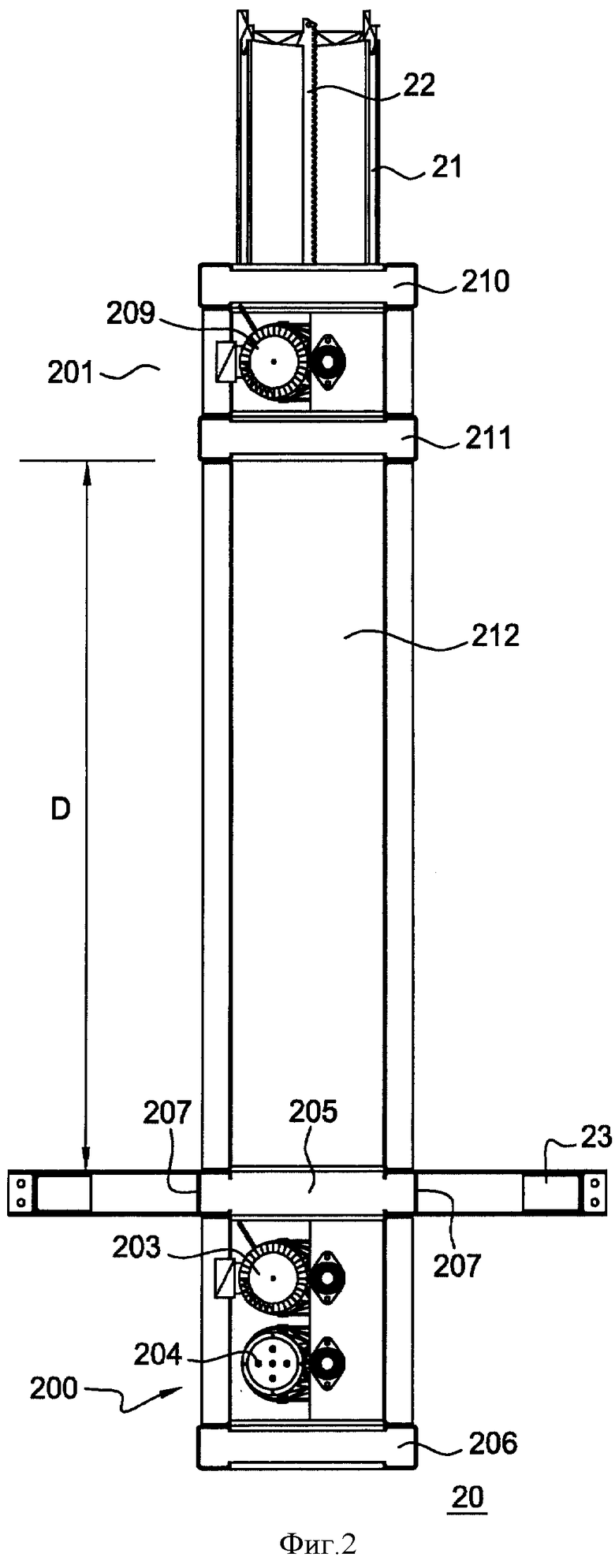

На фиг.2 показан другой пример выполнения грузоподъемника 20. Грузоподъемник 20 оборудован мачтой 21 с зубчато-реечным механизмом 22. Два приводных блока, соответственно 200 и 201, установлены с возможностью поступательного перемещения на мачте 21 с зубчато-реечным механизмом. Нижний приводной блок 200, показанный на фиг.2 внизу, содержит редукторный двигатель 203 и предохранительное устройство 204. Нижний приводной блок 200 установлен между верхней роликовой коробкой 205 и нижней роликовой коробкой 206. Вилка 23, предназначенная для установки кабины лифта, установлена на боковых сторонах 207 верхней роликовой коробки 205, расположенной сверху нижнего приводного блока 200. Верхний приводной блок 201 содержит редукторный двигатель 209. Верхняя роликовая коробка 210 и нижняя роликовая коробка 211 ограничивают верхний приводной блок 201. На мачте 21 между нижней роликовой коробкой 211 и верхней роликовой коробкой 205 установлена распорка 212. Распорка 212 увеличивает расстояние D, разделяющее нижний приводной блок 200 и верхний приводной блок 201. Под расстоянием D следует понимать размер, параллельный мачте 21 и разделяющий оба приводных блока 200 и 201. Увеличивая расстояние D между двумя приводными блоками 200 и 201, снижают усилие, которое должен создавать приводной агрегат, чтобы воспринимать момент, возникающий при смещении транспортируемого груза относительно центра. Таким образом, уменьшают усилия роликов, воспринимаемые мачтой 21, когда платформа 23 перемещает тяжелый груз. Таким образом, снижают опасность разрушения мачты 21 и, кроме того, облегчают управляемость платформы 23. Кроме того, распорка позволяет предохранять мачту от столкновений и ударов, а рабочих - от опасности получения тяжелых травм при захватах и/или прижатии к мачте.

Приводной агрегат, показанный на фиг.2, содержит два приводных блока 200 и 201, четыре роликовые коробки 206, 205, 211, 210 и распорку 212. В этом примере выполнения платформа 23 соединена с роликовой коробкой 205, соединенной с нижним приводным блоком 200.

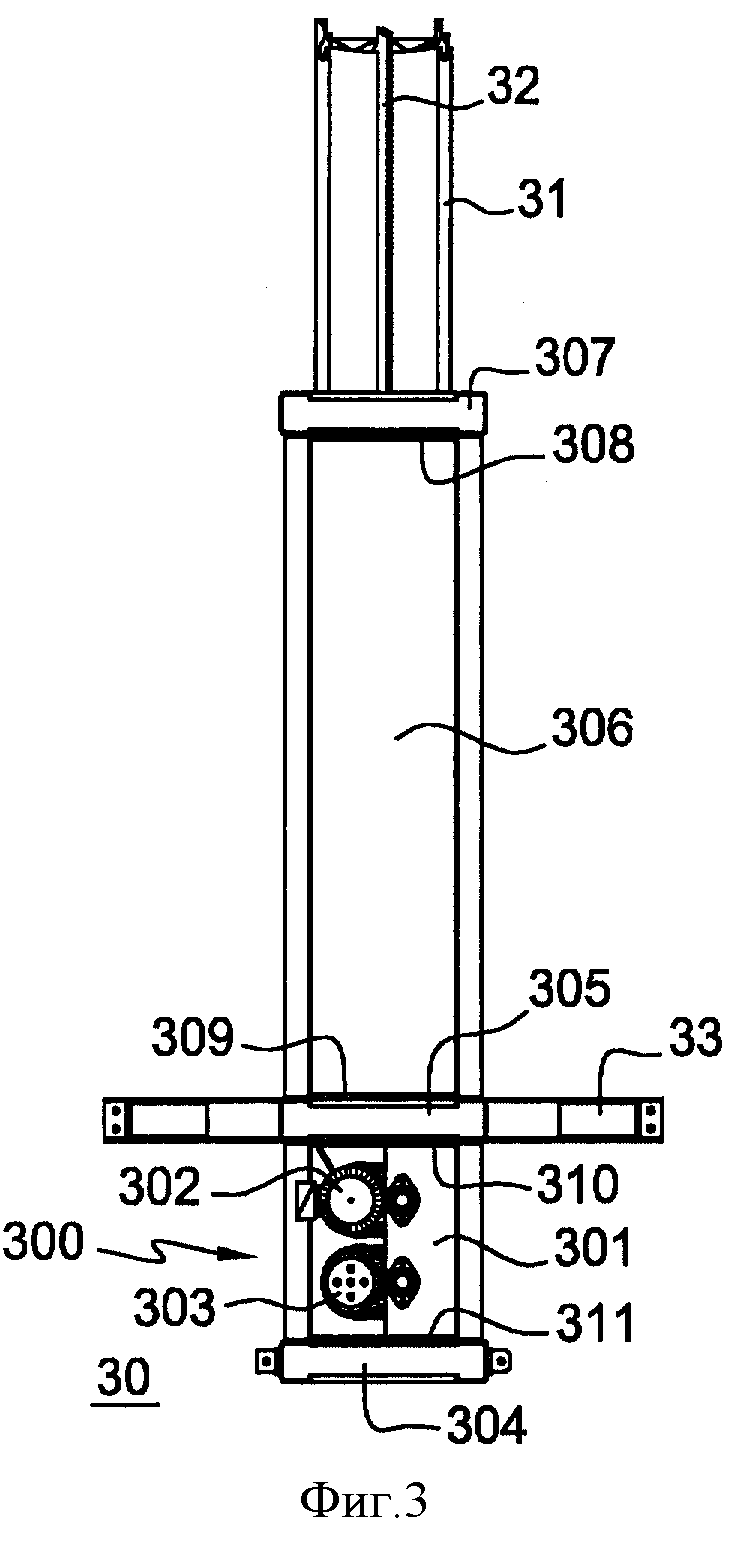

На фиг.3 показан третий пример выполнения грузоподъемника 30 в соответствии с настоящим изобретением. Грузоподъемник 30 оборудован мачтой 31 с зубчато-реечным механизмом 32, на которой с возможностью поступательного перемещения установлена грузовая платформа 33. Грузовая платформа 33 передвигается вдоль мачты 31 посредством приводного агрегата 300. Приводной агрегат 300 содержит приводной блок 301, оборудованный редукторным двигателем 302 и предохранительным устройством 303. Нижняя роликовая коробка 304 и верхняя роликовая коробка 305 ограничивают приводной блок 301. Кроме того, приводной агрегат 300 содержит распорку 306 и третью роликовую коробку 307, расположенную на уровне верхней стороны 308 распорки 306, которая соединена с верхней стороной 309 второй верхней роликовой коробки 305, которая соединена с верхней стороной 310 приводного блока 305, соединенного, в свою очередь, с верхней стороной 311 нижней роликовой коробки 304. В этом примере выполнения грузовая платформа 33 соединена с верхней стороной приводного агрегата 300. Платформа 33 расположена над приводным агрегатом 300.

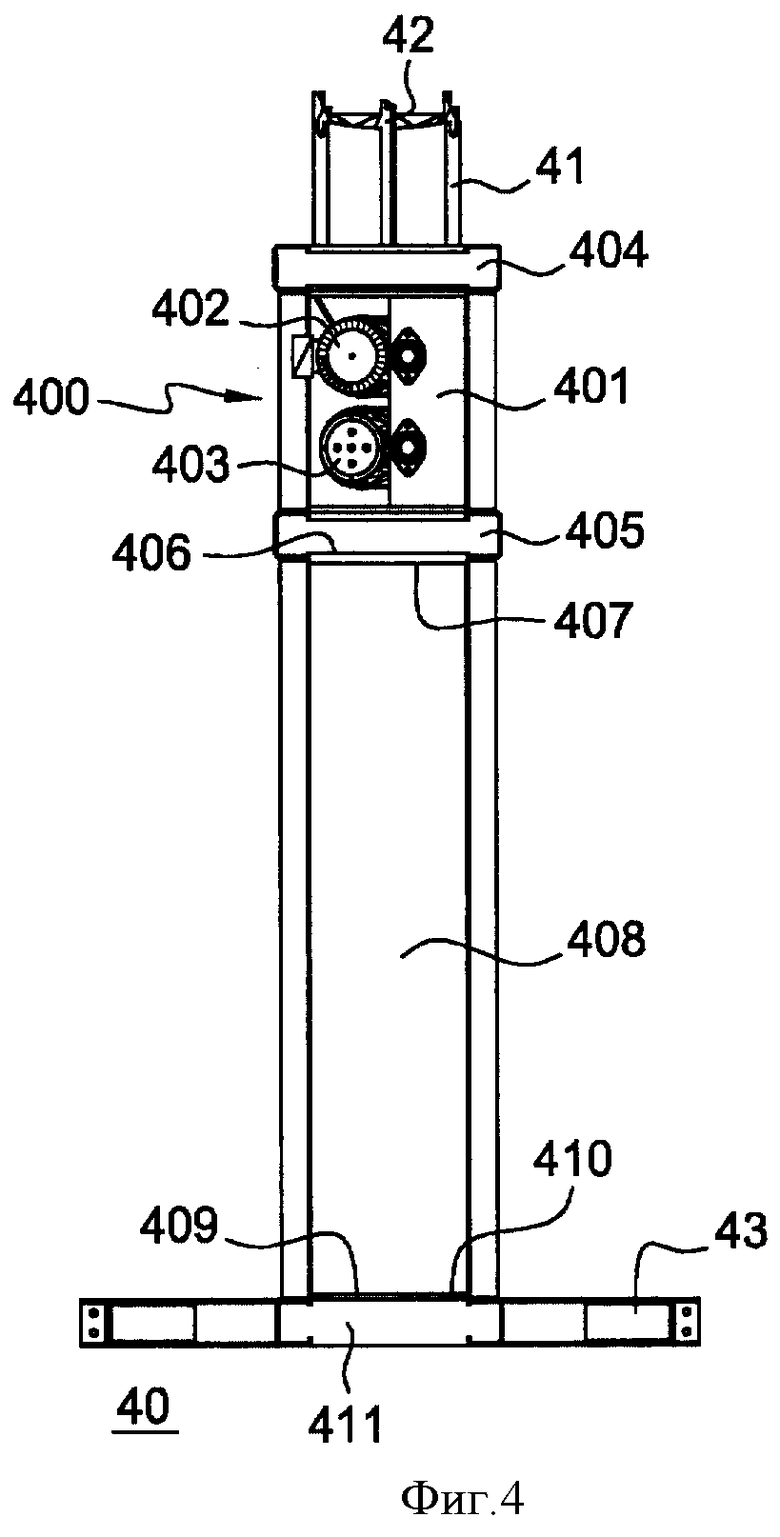

На фиг.4 показан четвертый пример выполнения грузоподъемника 40 в соответствии с настоящим изобретением. Грузоподъемник 40 оборудован мачтой 41 с зубчато-реечным механизмом 42, вдоль которой поступательным движением перемещается грузовая платформа 43. Поступательное перемещение обеспечивается приводным агрегатом 400. Приводной агрегат 400 содержит приводной блок 401, оборудованный редукторным двигателем 402 и блоком предохранительного устройства 403. Приводной блок 401 ограничен верхней роликовой коробкой 404 и нижней роликовой коробкой 405. Нижняя сторона 406 нижней роликовой коробки 405 соединена с верхней стороной 407 распорки 408. Нижняя сторона 409 распорки 408 соединена с верхней стороной 410 второй нижней роликовой коробки 411. Грузовая платформа 43 соединена со второй нижней роликовой коробкой 411. Таким образом, приводной блок 401 находится над грузовой платформой 43.

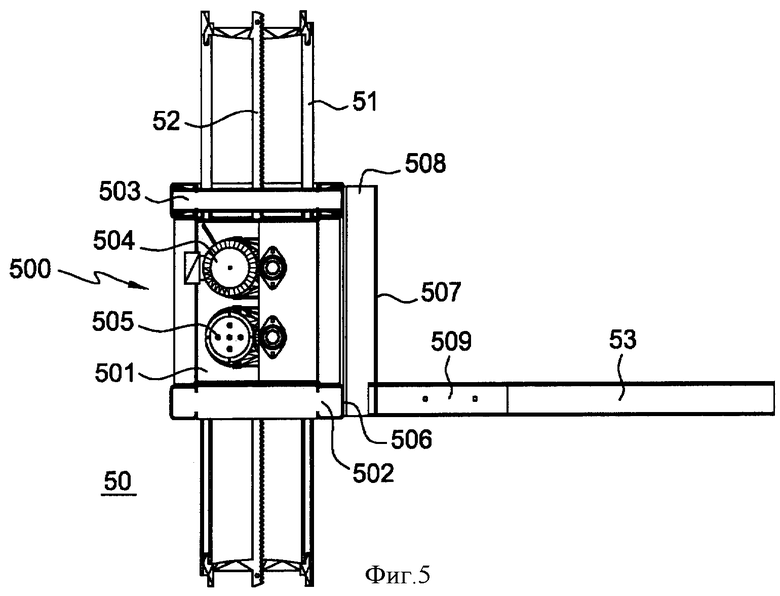

На фиг.5 показан пятый пример выполнения грузоподъемника 50 в соответствии с настоящим изобретением. Грузоподъемник 50 оборудован мачтой 51 с зубчато-реечным механизмом 52 и приводным агрегатом 500. Приводной агрегат 500 оборудован приводным блоком 501, ограниченным нижней роликовой коробкой 502 и верхней роликовой коробкой 503. Приводной блок 501 содержит редукторный двигатель 504 и предохранительное устройство 505. Приводной агрегат 500 обеспечивает спуск и подъем грузовой платформы 53 вдоль мачты 51. Платформа 53 находится сбоку от приводного агрегата 500. Грузовая платформа 53 установлена консольно только на одной боковой стороне роликовых коробок 501 и 502.

В частном примере выполнения настоящего изобретения, как показано на фиг.5, для лучшего удержания и крепления грузовой платформы 53 вдоль мачты 51 указанную грузовую платформу 53 крепят к приводном агрегату 500 посредством двух угольников 507 (на фигуре показан только один угольник 507), закрепленных с одной стороны на приводном агрегате 500 и с другой стороны на грузовой платформе 53. Вертикальную стойку 508 угольника 507 соединяют с приводным агрегатом 500, а горизонтальную стойку 509 угольника 507 соединяют с грузовой платформой 53. В другом примере выполнения горизонтальная стойка 509 образована самой грузовой платформой 53.

Усилие передается на приводной агрегат 500 через вертикальную стойку 508. Таким образом, усилие от платформы 53 воспринимается не только одной нижней роликовой коробкой 502, но обеими роликовыми коробками, соответственно нижней 502 и верхней 503.

В примере выполнения можно использовать одну или несколько опорных вилок. Каждую опорную вилку соединяют с соответствующей роликовой коробкой. После этого устанавливают платформу, удерживаемую опорной вилкой. Опорная вилка может содержать, например, крепежный конец, который крепится по длине на роликовой коробке приводного агрегата. В случае когда дополнительно используют угольники 507, опорную вилку соединяют с угольниками 507, или она частично образует указанные угольники 507.

Приводной агрегат в соответствии с настоящим изобретением состоит из множества модульных элементов, содержащих, по меньшей мере, две роликовые коробки, по меньшей мере, один приводной блок и, в случае необходимости, распорку. Количество роликовых коробок, приводных блоков и наличие или отсутствие распорки определяют в зависимости от платформы, которая должна перемещаться вдоль мачты.

На фиг.6А и 6В более детально показаны некоторые модульные элементы двух приводных агрегатов 600 и 620 в соответствии с настоящим изобретением.

На фиг.6А приводной агрегат 600 установлен на мачте 61 треугольного сечения. Под треугольным сечением следует понимать то, что мачта 61 является мачтой с тремя сторонами, при этом на одной из сторон 67 установлен зубчато-реечный механизм 62. На стороне 63 мачты 61 с зубчато-реечным механизмом 62 установлен приводной агрегат 600. На фиг.6А приводной агрегат 600 показан частично. На фигуре показано, что приводной агрегат 600 содержит нижнюю роликовую коробку 601, соединенную с нижней стороной 603 приводного блока 604. Предпочтительно приводной агрегат 600 дополнительно содержит верхнюю роликовую коробку (не показана), соединенную с верхней стороной 605 приводного блока 604. Действительно, роликовые коробки позволяют направлять приводной блок 604, выполняющий приводную функцию, вдоль мачты 61.

Ограничивая приводной блок 604 двумя роликовыми коробками 601, препятствуют отсоединению указанного приводного блока 604 от мачты 61 и, в частности, от зубчато-реечного механизма 62. Действительно, каждая роликовая коробка 601 оборудована направляющими роликами 606 (на фиг.6А показаны только два направляющих ролика 606). Как уже было указано выше, мачта 61 содержит три стороны. В частности, мачта 61 содержит три вертикальные стойки, соответственно 64, 65 и 66, расположенные относительно друг друга таким образом, чтобы образовать треугольник, при этом указанные вертикальные стойки 64, 65 и 66 соединены между собой поперечными прутками 67, равномерно распределенными вдоль мачты 61. Таким образом, передняя сторона 63 мачты 61 образована двумя вертикальными стойками 64 и 65 и поперечными прутками 67, соединяющими обе вертикальные стойки 64 и 65 между собой. Зубчато-реечный механизм 62 соединен с поперечными прутками 67. Направляющие ролики 606 верхней и нижней роликовых коробок приводного агрегата 600 охватывают вертикальные стойки 64 и 65. То есть каждая роликовая коробка 601 оборудована, по меньшей мере, шестью направляющими роликами 606, расположенными по три, таким образом, чтобы каждая вертикальная стойка 64 была ограничена тремя направляющими роликами 606.

Кроме того, приводной блок 604 приводного агрегата 600 оборудован, по меньшей мере, одним реечным контр-роликом 608, перемещающимся качением по гладкой стороне зубчато-реечного механизма 62.

Приводной агрегат 600 дополнительно содержит распорку 609. Эти модульные элементы, соответственно роликовая коробка 601, приводной блок 604 и распорка 609 соединены между собой, в зависимости от необходимости, посредством средств механического соединения, обеспечивающих соединение друг с другом разных модульных элементов. В представленных примерах средства механического соединения выполнены в виде отверстий 610, винтов 611 и гаек; то есть отверстия 610 на первом модульном элементе совпадают с отверстиями 610 на смежном с ним втором модульном элементе. В указанные отверстия 610 вставляют винт, который удерживается в двух совпадающих отверстиях 610 гайкой, механически соединяя, таким образом, указанные модульные элементы друг с другом. В другом примере выполнения можно также предусмотреть соединение указанных модульных элементов посредством сварки.

Каждый модульный элемент 601, 604, 609 содержит на своих нижнем и верхнем концах полосовой профиль 612, в котором выполнены отверстия 610. Под полосовым профилем 612 следует понимать металлический лист, расположенный перпендикулярно к оси соответствующего модульного элемента. Когда необходимо соединить между собой два модульных элемента, полосовой профиль 612 на верхнем конце модульного элемента совмещают с полосовым профилем 612 на нижнем конце смежного модульного элемента.

На фиг.6В приводной агрегат 620 содержит приводной блок 621, ограниченный нижней роликовой коробкой 622 и верхней роликовой коробкой 623. Верхнюю роликовую коробку 623 соединяют с распоркой 624, которую, в свою очередь, соединяют со второй верхней роликовой коробкой 625. Платформу 68 соединяют с боковыми сторонами 626, 627, 628 и 629 верхней 623 и нижней 622 роликовых коробок приводного агрегата 621.

На фиг.7 в увеличенном виде показана грузовая площадка 70, которую перемещает приводной агрегат в соответствии с настоящим изобретением. Грузовая площадка 70 оборудована множеством горизонтальных трубчатых элементов 71, которые могут соединяться друг с другом в паз. То есть конец первого горизонтального трубчатого элемента 71 может заходить во второй горизонтальный трубчатый элемент 71 и так далее, от одного элемента к другому, до получения необходимой длины платформы 70. Смежные горизонтальные трубчатые элементы 71 соединяют друг с другом посредством соединительного устройства 75. Горизонтальный трубчатый элемент 71 содержит конец 73, который может соединяться в паз с концом 74 смежного горизонтального трубчатого элемента 71. Соединительное устройство 75 позволяет закрепить это соединение в паз.

Для этого соединительное устройство 75 содержит палец 76 с двумя гильзами 79 и 80. Палец 76 вставляют в отверстие 77, при этом отверстие 77 соответствует наложению друг на друга двух отверстий, выполненных в месте соединения в паз двух концов 73 и 74. Палец 76 удерживается в отверстии 77, например, посредством шплинта. Гильзы 79 и 78 выполнены с возможностью установки в них ограничителей, которые образуют, например, предохранительные стойки.

На фиг.8 показан грузоподъемник 80 в соответствии с настоящим изобретением в поперечном разрезе на уровне приводного блока приводного агрегата 800. На своей передней стороне 82 мачта 81 оборудована зубчато-реечным механизмом 83. Приводной агрегат 800 установлен с возможностью поступательного перемещения вдоль передней стороны 82 мачты 81, входя в зацепление с зубчато-реечным механизмом 83. Приводной агрегат 800 содержит, в частности, редукторный двигатель 801. Редукторный двигатель 801 содержит двигатель 802 и редуктор (не показан), зубчатая шестерня 803 которого входит в зацепление с зубчато-реечным механизмом 83, чтобы поднимать и опускать приводной агрегат 800 вдоль мачты 81. Редукторный двигатель 801 установлен на плите 805. Плита 805 направляется вдоль мачты 81 посредством роликовых коробок приводного агрегата 800 (см. фиг.6, соединение между мачтой и приводным агрегатом). Приводной вал 804 редукторного двигателя 801 расположен перпендикулярно к плите 805. В плите 805 установлен приводной вал 804. Первый конец 806 приводного вала 804 вращает зубчатую шестерню 803. Второй конец 807 или свободный конец, противоположный первому концу 806, соединен с реактивным рычагом 808 и направляется в плите 805 посредством опорного подшипника. Реактивный рычаг 808 установлен неподвижно на плите 805. Реактивный рычаг 808 расположен перпендикулярно к плите 805. В частности, реактивный рычаг имеет общую L-образную форму. Первое плечо 813 L-образного рычага 808 расположено перпендикулярно к плите 805 и параллельно приводному валу 804. Второе плечо 814 L-образного рычага 808, удерживающее свободный конец 807 приводного вала 804, расположено перпендикулярно к первому плечу 813 в направлении приводного вала 804. Приводной вал 804 установлен с возможностью свободного вращения на реактивном рычаге 808. То есть приводной вал 804 выполнен с возможностью вращения от двигателя 802, при этом реактивный рычаг 808 предназначен только для удержания на месте приводного вала 804 и для восприятия усилий.

В представленном примере реактивный рычаг 808 принадлежит плите 805. Это значит, что плита 805 содержит реактивный рычаг 808, то есть плита 805 выполнена заодно с реактивным рычагом 808. В другом примере выполнения реактивный рычаг 808 можно выполнить отдельно и соединить с плитой 805. Например, реактивный рычаг 808 соединяют с плитой 805 посредством средств механического соединения, таких как отверстия, винты и гайки, или посредством сварки.

Кроме того, на фиг.8 показана также роликовая коробка 809 со своими направляющими роликами 810. На каждой боковой стороне 811 и 812 роликовой коробки 809 установлены три направляющих ролика 810. Каждая из вертикальных стоек 84 и 85 мачты 81, образующих переднюю сторону 82, охвачена тремя направляющими роликами 810. Два направляющих ролика 810 расположены по обе стороны от вертикальной стойки 84 или 85. Третий направляющий ролик 810 отстоит на расстоянии от двух других роликов 810 таким образом, чтобы стойка 84 или 85 оказалась охваченной этими роликами.

В частном примере выполнения изобретения роликовую коробку 809 можно выполнить таким образом, чтобы ролики 810 могли занимать в указанной роликовой коробке 809 два разных положения. В частности, первое положение роликов 809 позволяет направлять приводной агрегат 800 вдоль мачты 81 большего размера, чем при втором положении указанных роликов 810. Во втором положении ролики 810 больше выдвинуты в направлении мачты, что позволяет направлять приводной агрегат 800 вдоль мачты меньшего размера.

На фиг.9А и 9В показан специальный подъемник 90. На фиг.9А подъемник 90 оборудован платформой 91, расположенной перпендикулярно к двум мачтам 92 и 93 с зубчато-реечным механизмом. На фиг.9В платформа 91 расположена на мачтах 92 и 93 с перекосом. Под термином «перекос» следует понимать то, что вся или часть платформы 91 наклонена относительно двух мачт 92 и 93.

Подъемник 90 оборудован двумя мачтами 92 и 93 с зубчато-реечным механизмом, между которыми установлена платформа 91 с возможностью поступательного перемещения вдоль указанных мачт 92 и 93 посредством двух приводных агрегатов, соответственно 900 и 901, при этом каждый приводной агрегат 900 и 901 установлен с возможностью поступательного перемещения вдоль мачты 92 или 93 с зубчато-реечным механизмом.

Каждый приводной агрегат 900 и 901 оборудован нижней роликовой коробкой 902 и верхней роликовой коробкой 903, ограничивающими приводной блок 904. Во время поступательного перемещения такой платформы 91 необходимо, чтобы оба приводных агрегата 900 и 901 работали синхронно, чтобы указанная грузовая площадка 91 оставалась идеально плоской относительно двух мачт 92 и 93 с зубчато-реечным механизмом. Под идеальной плоскостью следует понимать то, что платформа 91 расположена в плоскости, перпендикулярной к плоскостям, содержащим мачты 92 и 93 с зубчато-реечным механизмом. Однако иногда тормозное устройство 905 приводного блока 904 работает недостаточно хорошо на одном из двух приводных агрегатов 900 или 901, или более нагруженный двигатель опускается быстрее, чем другой. Таким образом, во время спуска платформы 91 вдоль двух мачт 92 и 93 с зубчато-реечным механизмом конец платформы 91, соединенный с неисправным приводным агрегатом, опускается быстрее, чем конец платформы 91, противоположный первому концу и соединенный с исправным приводным агрегатом. Чтобы не допустить этого, приводные агрегаты 900 и 901 в соответствии с настоящим изобретением, кроме тормозного устройства 905, оборудованы устройством 906 регулировки торможения. Устройство 906 регулировки торможения установлено, например, на уровне нижней роликовой коробки 902.

Как более детально показано на фиг.10, приводные агрегаты 900 и 901 на уровне своей нижней роликовой коробки 902 оборудованы устройством 906 регулировки торможения. Под устройством 906 регулировки торможения следует понимать средство, проходящее насквозь через нижнюю роликовую коробку 902 и выполненное с возможностью перемещения скольжением внутри гнезда (не показано), выполненного в нижней роликовой коробке 902. Концы платформы 91 соединены с нижней роликовой коробкой 902 каждого приводного агрегата 900 и 901 через устройство 906 регулировки торможения. Таким образом, соединение платформы 91 с роликовыми коробками 902 не является жестким. Устройство 906 регулировки торможения обеспечивает определенный люфт платформы 91 относительно нижних роликовых коробок 902. Противоположные концы 907 и 908 штанги, находящейся в роликовой коробке 902, механически связаны с концами платформы 91. Поэтому, когда первый конец 907 штанги выходит из гнезда, второй конец 908 указанной штанги заходит в указанное гнездо с противоположной стороны.

Таким образом, когда конец платформы 91, соединенный с нижней роликовой коробкой 902, перемещается под усилием вправо на фиг.9 или на фиг.10, противоположный конец платформы 91, соединенный с противоположной боковой стороной этой же роликовой коробки 902, тоже перемещается вправо. Это становится возможным за счет люфта при скольжении штанг устройств 906 регулировки торможения, установленных в нижних роликовых коробках 902 обоих приводных агрегатов 900 и 901. Чтобы поддерживать постоянный промежуток между мачтами 92 и 93, то есть чтобы помешать прогибу одной из мачт, люфт скольжения штанг устройств 906 регулировки торможения происходит симметрично в обоих приводных агрегатах 900 и 901 двух мачт 92 и 93.

Концы 907 и 908 штанги, соответственно заходящие и выходящие из гнезда, выполненного в роликовой коробке 902, позволяют приводить в действие устройство, эквивалентное аварийному тормозу, принцип работы которого показан на фиг.11.

На фиг.11 схематично показано тормозное устройство 905 и устройство 906 регулировки торможения приводного блока 904.

Тормозное устройство 905 содержит, например, центробежный тормозной механизм, установленный в цилиндрическом корпусе 911, и вал 910, приводимый в движение при перемещении приводного агрегата 900 или 901.

Вал 910 установлен с возможностью вращения внутри корпуса 911. Первый конец корпуса 911 закрыт первой крышкой 912, закрепленной на корпусе 911. Второй конец закрыт второй крышкой 915.

Вал 910 заходит в корпус 911 через отверстие 913, выполненное в первой крышке 912. Свободный конец 914 вала 910, противоположный вращаемому концу (не показан), соединен со второй крышкой 915. Вал 910 удерживается в положении в отверстии 913 посредством стопорного кольца 916 и пружин 917, при этом пружины 917 соединены, с одной стороны, со стопорным кольцом 916 и, с другой стороны, с внутренней стороной 918 первой крышки 912.

Тормозное устройство 905 оборудовано также двумя колодками 920, прижимающимися к внутренней стенке цилиндра 911. Трение между колодками 920 и указанной внутренней стенкой позволяет замедлить и даже остановить вращение цилиндра 911.

Когда тормозное устройство 905 одного из приводных агрегатов 900 или 901 неисправно, платформа 91 опускается с перекосом. Наклоненное положение платформы 91 заставляет устройства 906 регулировки торможения обоих приводных агрегатов 900 и 901 поступательно перемещаться внутри их соответствующих гнезд. Штанга более низкого агрегата 900 или 901 при поступательном перемещении приводит в действие тягу, которая через поворотный рычаг прижимает диск 923 устройства 906 регулировки торможения ко второй крышке 915. Диск 923 выполнен неподвижным во вращении. Таким образом, когда диск прижимается к цилиндру 911, вращение указанного цилиндра 911 замедляется, за счет чего восстанавливается одинаковая скорость двух приводных агрегатов 900 и 901.

В частном примере, показанном на фиг.10, диск 923 оборудован лапками 925, выполненными с возможностью введения в пазы 924, выполненные в корпусе 911. Лапки 925 направлены радиально наружу на указанном диске 923. Когда диск перемещается в направлении корпуса 911, лапки 925 заходят в пазы 924. Поскольку диск 923 является неподвижным во вращении, он не позволяет вращаться цилиндрическому корпусу 911.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗУБЧАТО-РЕЕЧНАЯ ПРИВОДНАЯ СИСТЕМА ДЛЯ НЕСКОЛЬКИХ НАПРАВЛЯЮЩИХ ОПОР | 2008 |

|

RU2481263C2 |

| Способ осуществления погрузки-разгрузки груза в кузов грузового автомобиля | 2017 |

|

RU2673914C1 |

| Устройство для подъема строительных грузов при малоэтажном строительстве | 2021 |

|

RU2781171C1 |

| Многофункциональная малогабаритная машина повышенной проходимости "Машина Карасева" | 2024 |

|

RU2839666C1 |

| ПОДЪЕМНОЕ УСТРОЙСТВО ДЛЯ ОГРАНИЧЕННЫХ ПРОСТРАНСТВ | 2005 |

|

RU2390490C2 |

| МАНИПУЛЯТОР ДЛЯ ПРОВЕДЕНИЯ ИЗМЕРЕНИЙ, ИСПЫТАНИЙ, ИССЛЕДОВАНИЙ И РЕМОНТА ВНУТРИ ОТКРЫТОГО СВЕРХУ И РАСПОЛОЖЕННОГО В КОРПУСЕ НАПОРНОГО БАКА РЕАКТОРА | 1984 |

|

RU2018985C1 |

| ПОДЪЕМНЫЙ МЕХАНИЗМ | 2001 |

|

RU2254287C2 |

| КОМПЛЕКС МОБИЛЬНОГО ОГРАЖДЕНИЯ ДЛЯ ПРОВЕДЕНИЯ ПУТЕВЫХ РАБОТ | 2021 |

|

RU2774304C1 |

| КОЛЕСНЫЙ ЭЛЕКТРОМЕХАНИЧЕСКИЙ ТЯГАЧ | 1993 |

|

RU2096234C1 |

| МОБИЛЬНЫЙ РЕМОНТНО-БУРОВОЙ АГРЕГАТ | 2002 |

|

RU2204680C1 |

Объектом настоящего изобретения является грузоподъемник, содержащий: мачту с зубчато-реечным механизмом, платформу (12), по меньшей мере, один приводной агрегат (100), установленный на мачте и управляющий вертикальным перемещением платформы вдоль указанной мачты. Приводной агрегат содержит множество модульных элементов, в состав которых входит, по меньшей мере, один приводной блок (101), по меньшей мере, одна верхняя роликовая коробка (102) и, по меньшей мере, одна нижняя роликовая коробка (103). Модульные элементы выполнены взаимозаменяемыми, и каждый модульный элемент содержит средства механического соединения, соответствующие средствам механического соединения любого другого модульного элемента и совпадающие со средствами механического соединения смежного модульного элемента с возможностью реверсивного соединения указанных модульных элементов. Изобретение обеспечивает повышение удобства переналадки грузоподъемника в зависимости от типа подъемного устройства. 14 з.п. ф-лы, 13 ил.

1. Грузоподъемник (10, 20, 30, 40, 50, 60, 70, 80, 90), содержащий, по меньшей мере, одну мачту (11, 21, 31, 41, 51, 61, 81, 92, 93) с зубчато-реечным механизмом, платформу (12, 23, 33, 43, 53, 91), выполненную с возможностью вертикального перемещения вдоль мачты, по меньшей мере, один приводной агрегат (100, 300, 400, 500, 600, 800, 900, 901), установленный на мачте и предназначенный для управления вертикальным перемещением платформы вдоль указанной мачты, причем в состав приводного агрегата входят, по меньшей мере, один приводной блок (101, 200, 201, 301, 401, 601, 604, 621, 801, 904), по меньшей мере, одна верхняя роликовая коробка (102, 205, 210, 305, 404, 503, 627, 903) и, по меньшей мере, одна нижняя роликовая коробка (103, 206, 304, 405, 502, 601, 629, 902), при этом верхняя и нижняя роликовые коробки расположены по обе стороны от приводного блока, отличающийся тем, что упомянутые элементы приводного агрегата выполнены модульными, при этом модульные элементы выполнены взаимозаменяемыми, и каждый модульный элемент содержит средства механического соединения (610, 611, 612), соответствующие средствам механического соединения любого другого модульного элемента и совпадающие со средствами механического соединения (610, 611, 612) смежного модульного элемента с возможностью реверсивного соединения указанных модульных элементов.

2. Грузоподъемник по п.1, отличающийся тем, что платформа выполнена с возможностью подвешивания на боковой стороне, на верхней стороне или на нижней стороне приводного агрегата.

3. Грузоподъемник по п.1, отличающийся тем, что оборудован промежуточными соединительными элементами, содержащими, по меньшей мере, одну опорную вилку, расположенную в продолжении роликовой коробки перпендикулярно к мачте, при этом указанная опорная вилка поддерживает платформу.

4. Грузоподъемник по п.3, отличающийся тем, что промежуточные соединительные элементы содержат также два угольника (507), которые расположены параллельно друг другу, при этом каждый угольник содержит вертикальную стойку (508), соединенную с боковой стороной приводного агрегата, и горизонтальную стойку (509), соединенную с опорной вилкой или образованную опорной вилкой.

5. Грузоподъемник по п.1, отличающийся тем, что приводной агрегат содержит распорку (212, 306, 408, 609, 624), при этом указанная распорка содержит средства механического соединения для ее крепления на смежных модульных элементах.

6. Грузоподъемник по п.5, отличающийся тем, что распорка образует защитное устройство мачты.

7. Грузоподъемник по п.1, отличающийся тем, что приводной агрегат содержит два приводных блока (200, 201), при этом первый приводной блок (200) соединен с верхним концом распорки, а второй приводной блок (201) соединен с нижним концом распорки.

8. Грузоподъемник по п.1, отличающийся тем, что приводной агрегат содержит две верхние роликовые коробки и две нижние роликовые коробки.

9. Грузоподъемник по п.1, отличающийся тем, что средства механического соединения содержат отверстия (610) для винтов, винты и гайки (611).

10. Грузоподъемник по п.1, отличающийся тем, что приводной агрегат (900, 901) оборудован тормозным устройством (905) и устройством (922) регулировки торможения.

11. Грузоподъемник по п.10, отличающийся тем, что тормозное устройство содержит центробежный тормозной механизм с валом (910), приводимым в движение при перемещении приводного агрегата, при этом устройство регулировки содержит штангу, установленную с возможностью скольжения в сквозном гнезде, выполненном в приводном агрегате, при этом каждый конец (907, 908) штанги предназначен для соединения с концом платформы, причем поступательное перемещение первого конца (908) штанги внутрь гнезда сопровождается поступательным перемещением второго конца (907) штанги наружу указанного гнезда, и диск (923), установленный с возможностью поступательного перемещения и неподвижный во вращении относительно приводного агрегата, при этом поступательные перемещения штанги сопровождаются перемещением диска в направлении крышки, установленной на валу тормозного механизма.

12. Грузоподъемник по п.1, отличающийся тем, что содержит две мачты (92, 93) с зубчато-реечным механизмом, платформу (91), установленную на обеих мачтах и выполненную с возможностью вертикального перемещения вдоль указанных мачт, два приводных агрегата (900, 901), при этом каждый приводной агрегат установлен на мачте, причем указанные приводные агрегаты предназначены для управления вертикальным перемещением платформы вдоль мачт, при этом, по меньшей мере, один приводной агрегат оборудован тормозным устройством (905) и устройством (922) регулировки торможения.

13. Грузоподъемник по п.12, отличающийся тем, что оборудован синхронизирующим валом, соединенным двумя противоположными концами с двигателем и/или с предохранительным устройством каждого из приводных агрегатов.

14. Грузоподъемник по любому из пп.1-13, отличающийся тем, что приводной агрегат содержит редукторный двигатель (801), установленный на плите (805) и содержащий с первой стороны плиты приводную шестерню (803), установленную на приводном валу (804) редукторного двигателя, при этом приводной вал (804) расположен перпендикулярно к плите со второй стороны указанной плиты, причем свободный конец (807) приводного вала, расположенный со второй стороны плиты, соединен с реактивным рычагом (808), при этом указанный реактивный рычаг закреплен на плите.

15. Грузоподъемник по п.14, отличающийся тем, что редукторный двигатель выполнен плавающим на плите и оборудован средствами для измерения момента сил.

| Лестничные подмости | 1985 |

|

SU1260480A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Подъемник | 1976 |

|

SU598831A1 |

| СПОСОБ УДАЛЕНИЯ ДИОКСИДА СЕРЫ ИЗ ГАЗОВЫХ ПОТОКОВ С ПРИМЕНЕНИЕМ ДИОКСИДА ТИТАНА В КАЧЕСТВЕ КАТАЛИЗАТОРА | 2014 |

|

RU2671336C2 |

Авторы

Даты

2010-01-27—Публикация

2005-07-28—Подача