Область техники

[001] Настоящее изобретение относится к способу удаления диоксида серы из отходящего газа, в котором смесь отходящих газов или отходящий газ содержит диоксид серы и монооксид углерода, и при этом для каталитического восстановления применяют катализатор для катализирования реакции между монооксидом углерода и диоксидом серы для получения диоксида углерода и серы.

[002] Изобретение также относится к новым применениям катализаторов, в частности, к новым применениям диоксида титана в качестве катализатора. Как правило, указанные катализаторы не промотируют реакцию гидрирования или реакцию монооксида углерода и воды (реакция конверсии монооксида углерода в диоксид углерода). Как правило, такие катализаторы промотируют реакцию сульфида водорода и диоксида серы (реакцию "Клауса") и/или гидролиз соединений углерод-сера. В настоящем изобретении также предложены способы и реакторы, включающие указанные катализаторы.

Уровень техники

[003] Диоксид серы является традиционным побочным продуктом промышленных процессов, таких как плавление сульфидных руд или сгорания серосодержащих топлив. Выпуск его в атмосферу без обработки может вызвать экологические проблемы, такие как кислотный дождь.

[004] Известна обработка диоксида серы путем его термического восстановления до серы с применением метана или газа, содержащего преимущественно метан, такого как природный газ. Однако, на практике такие способы термического восстановления сопровождаются образованием сажи или требуют добавления водяного пара к реакционной смеси для предотвращения образования сажи. В обоих случаях, особенно во втором, расходуется большое количество топлива.

[005] UK 1213760.0 раскрывает способ получения серы из диоксида серы термическим восстановлением с применением природного газа, который успешно продемонстрировали на промышленной установке.

[006] Этот способ работает с высокой эффективностью извлечения серы и эффективен с точки зрения комплексного применения природного газа, если ниже по потоку в процессе необходима высокотемпературная печь дожига. Такая высокотемпературная печь дожига может использовать энергетический потенциал технологического газа в качестве топлива.

[007] Предлагались альтернативные способы, в которых применяют катализатор гидрирования после стадии нагревания для того чтобы восстановительные газы реагировали с диоксидом серы.

[008] Недостатки таких способов многочисленны и включают следующие:

i) гидрирование серы, снижающее эффективность общего извлечения серы,

ii) высокая теплота реакции процессов гидрирования ведет к высоким температурам на выходе реактора и дополнительной потере эффективности извлечения серы,

iii) некоторые катализаторы гидрирования имеют тенденцию к образованию карбонилсульфида, которое также ведет к уменьшению эффективности извлечения серы,

iv) катализаторы, как правило, содержат железо, никель или кобальт в сульфидной форме, что может вести к значительным выбросам диоксида серы во время остановок комплекса и экологическим проблемам, связанным с утилизацией отработанного катализатора.

v) катализаторы подвержены разрушению, потому что оксидная форма может восстанавливаться до металлической формы во время обычного запуска комплекса и работы в резервных режимах, когда природный газ и воздух сжигаются субстехиометрически в термическом дожигателе,

vi) в хвостовых газах со стадий Клаус-процесса по существу не остается водорода, следовательно, водород, необходимый для процессов очистки хвостового газа, такого как процесс СКОТ (SCOT) (Shell-Claus Off-Gas Treatment) должен подаваться отдельно, и

vii) у хвостовых газов со стадий Клаус-процесса по существу не остается энергетического потенциала, так что все топливо, необходимое для печи, должно подаваться отдельно.

[009] US 5795554, GB 2087373 и US 5795554 раскрывают катализаторы реакции монооксида углерода и диоксида серы с получением диоксида углерода и серы; однако они не показывают пригодность диоксида титана для указанной реакции.

[010] Настоящее изобретение направлено на эти и другие проблемы способов уровня техники.

Сущность изобретения

[011] Таким образом, в первом аспекте настоящего изобретения предложен способ применения катализатора, содержащего, по меньшей мере, 90 масс. % диоксида титана для катализирования реакции между монооксидом углерода и диоксидом серы для получения диоксида углерода и серы для удаления диоксида серы из отходящего газа. Как правило, отходящего газа из плавильни. Предпочтительно, при этом катализатор содержит, по меньшей мере, 95 масс. % диоксида титана, предпочтительно, по меньшей мере, 99,5 масс. % диоксида титана, предпочтительно катализатор по существу состоит из диоксида титана, предпочтительно катализатор состоит из диоксида титана. Для цели изобретения, массовые процентные содержания композиции катализатора измеряют по отношению к сухой массе. Предпочтительно, большая часть, более предпочтительно по существу весь монооксид углерода расходуется в реакции.

[012] В варианте осуществления катализ происходит (осуществляют) при температуре ниже 450°С, предпочтительно от примерно 350°С до примерно 420°С, более предпочтительно не выше, чем примерно 390°С. Было обнаружено резкое увеличение конверсии монооксида углерода при температурах свыше 350°С, при этом при температурах ниже 420°С реакция между водородом и диоксидом серы почти не протекает. Как правило, отходящий газ дополнительно содержит водород и предпочтительно водород по существу не расходуется (например, не реагирует с диоксидом серы). Как правило, отходящий газ дополнительно содержит сульфид водорода, и катализатор одновременно обеспечивает протекание реакции Клауса.

[013] В дополнительном варианте осуществления изобретения катализ осуществляют перед последующей каталитической стадией, при этом указанная последующая каталитическая стадия представляет собой первую каталитическую стадию процесса Клауса.

[014] Во втором аспекте настоящего изобретения предложено применение катализатора, предпочтительно диоксида титана для одновременного катализирования реакции между диоксидом серы и монооксидом углерода для получения диоксида углерода и серы и реакции между сульфидом водорода и диоксидом серы для получения серы и воды. Предпочтительно так, что большая часть, более предпочтительно, по меньшей мере, примерно 75 масс. %, более предпочтительно, по меньшей мере, примерно 90 масс. %, даже более предпочтительно, по меньшей мере, примерно 95 масс. %, более предпочтительно по существу весь монооксид углерода расходуется в реакции. Как правило, наряду с этим промотируется реакция Клауса и гидролиз соединений углерод-сера практически без промотирования реакции гидрирования или реакции конверсии монооксида углерода в диоксид углерода.

[015] В варианте осуществления изобретения катализатор содержит, по меньшей мере, 90 масс. % по весу диоксида титана, более предпочтительно, по меньшей мере, 95 масс. % диоксида титана, предпочтительно, по меньшей мере, 99,5 масс. % диоксида титана, предпочтительно катализатор состоит по существу из диоксида титана, предпочтительно катализатор состоит из диоксида титана. Процентные массовые содержания также измеряют по отношению сухой массе.

[016] В варианте осуществления изобретения катализ происходит при температуре от примерно 350°С до примерно 450°С, более предпочтительно от примерно 350°С, но не выше, чем примерно 420°С, более предпочтительно не выше чем примерно 390°С.

[017] В дополнительном варианте осуществления изобретения катализ осуществляют перед последующей каталитической стадией, при этом указанная последующая каталитическая стадия представляет собой первую каталитическую стадию процесса Клауса.

[018] В третьем аспекте настоящего изобретения предложено применение диоксида титана для катализирования реакции между диоксидом серы и монооксидом углерода для получения диоксида углерода и серы при температуре менее примерно 450°С, предпочтительно от примерно 350°С до примерно 420°С, более предпочтительно не более чем примерно 390°С. Предпочтительно так, что большая часть, более предпочтительно, по меньшей мере, примерно 75 масс. %, более предпочтительно, по меньшей мере, примерно 90 масс. %, даже более предпочтительно по существу весь монооксид углерода расходуется в реакции. Предпочтительно, диоксид титана одновременно катализирует реакцию между сульфидом водорода и диоксидом серы с получением серы и воды. Как правило, катализатор промотирует реакцию Клауса и гидролиз соединений углерод-сера практически без промотирования реакции гидрирования или реакции конверсии монооксида углерода в диоксид углерода.

[019] Таким образом, в четвертом аспекте настоящего изобретения предложен способ удаления диоксида серы из отходящего газа, предпочтительно отходящего газа печи плавильни путем каталитического восстановления: при этом указанный отходящий газ содержит диоксид серы и монооксид углерода, и при этом каталитическое восстановление осуществляют с применением катализатора, предпочтительно диоксида титана для катализирования реакции между монооксидом углерода и диоксидом серы для получения диоксида углерода и серы. Предпочтительно так, что большая часть, более предпочтительно, по меньшей мере, примерно 75 масс. %, более предпочтительно, по меньшей мере, примерно 90 масс. %, даже более предпочтительно, по меньшей мере, примерно 95 масс. %, более предпочтительно по существу весь монооксид углерода расходуется в реакции. Предпочтительно, отходящий газ дополнительно содержит сульфид водорода, и диоксид титана одновременно катализирует реакцию между сульфидом водорода и диоксидом серы с получением серы и воды. Как правило, катализатор промотирует реакцию Клауса и гидролиз соединений углерод-сера практически без промотирования реакции гидрирования или реакции конверсии монооксида углерода в диоксид углерода.

[020] В первом варианте осуществления изобретения способ включает стадии:

a. термического восстановления отходящего газа с получением серы и смеси отходящих газов;

b. необязательно отделения смеси отходящих газов от серы; и

c. последующего каталитического восстановления смеси отходящих газов.

[021] Во втором варианте осуществления изобретения способ включает стадии:

a. осуществления поддерживаемой топливом реакции Клауса в отходящем газе, как правило, для обработки отходящего газа, содержащего сульфид водорода, с получением серы и смеси отходящих газов;

b. необязательно отделения смеси газообразных отходящих газов от серы; и

c. последующего каталитического восстановления смеси отходящих газов.

[22] Взаимодействие диоксида серы с монооксидом углерода имеет значительное преимущество, заключающееся в снижении требований для полного восстановления диоксида серы во время стадии термического восстановления. Это значительно уменьшает расход природного газа (т.е. вплоть до 5%); таким образом, значительно уменьшая стоимость процесса.

[23] К тому же, при осуществлении стадии восстановления диоксида серы после поддерживаемой топливом реакции Клауса термическая реакция может проходить с более высокой долей воздуха или кислорода; соответственно, в печи сжигается больше сульфида водорода с образованием диоксида серы. Это повышает температуру, тем самым, уменьшая количество используемого топлива и риск образования сажи.

[24] Предпочтительно, после стадии каталитического восстановления по существу не остается монооксида углерода.

[25] Как правило, стадию каталитического восстановления осуществляют в реакторе, имеющем вход реактора для приема смеси отходящих газов, и выход реактора для удаления газообразной смеси, включающей продукты стадии каталитического восстановления.

[26] В дополнительном варианте осуществления изобретения температура смеси газообразной смеси на выходе составляет более чем примерно 350°С, предпочтительно более чем примерно 350°С, но ниже чем примерно 450°С, предпочтительно между примерно 350°С и примерно 420°С, предпочтительно от примерно 350°С до примерно 390°С, более предпочтительно около 370°С.

[27] Как правило, температура на входе согласно изобретению аналогична температурам, типичным для первых каталитических стадий известных процессов Клауса. Температура на выходе выше, чем типичная для первых каталитических стадий известных процессов Клауса. В вариантах осуществления изобретения предпочтительно температура не превышает примерно 390°С, или даже 350°С, потому что свыше этой температуры конверсия серы по реакции Клауса падает, и должны применятся конструкционные материалы, отличные от углеродистой стали. Температура на выходе обычно отражает температуру катализатора. Как правило, катализ осуществляют при температуре менее примерно 450°С, предпочтительно от примерно 350°С до примерно 420°С.

[28] Как правило, каталитическую реакцию осуществляют при давлениях, типичных для промышленной установки Клауса. Предпочтительно, это давление составляет от примерно 0,1 бар (изб.) до примерно 1 бар (изб.). Под атмосферным давлением, понимают 0 бар (изб.).

[29] В предпочтительном варианте осуществления изобретения катализатор содержит, по меньшей мере, 90 масс. % диоксида титана предпочтительно, по меньшей мере, примерно 95 масс. %, предпочтительно, по меньшей мере, 99,5 масс. % диоксида титана (измеренное по отношению к сухой массе), предпочтительно катализатор состоит по существу из диоксида титана, предпочтительно катализатор состоит из диоксида титана.

[30] В предпочтительном варианте осуществления изобретения катализатор практически не катализирует реакцию гидрирования диоксида серы. Как правило, катализатор практически не катализирует реакцию между водородом и серой и/или реакцию между монооксидом углерода и водой. Предпочтительно катализатор практически не катализирует любую из указанных реакций.

[31] В вариантах осуществления изобретения катализатор представляет собой катализатор гидролиза карбонилсульфида и/или бисульфида углерода и/или представляет собой катализатор Клауса реакции сульфида водорода и диоксида с образованием серы и воды.

[32] В варианте осуществления изобретения катализатор имеет площадь поверхности по меньшей мере примерно 200 м2/г, предпочтительно по меньшей мере примерно 240 м2/г. Как правило, катализатор имеет объемную плотность от примерно 650 кг/м3 до примерно 1000 кг/м3, предпочтительно от примерно 750 до примерно 800 кг/м3. Предпочтительно, катализатор имеет общий объем пор (Hg) от примерно 0,3 до примерно 0,65 см3/г, предпочтительно от примерно 0,50 до 0,6 см3/г. Подходящий катализатор продается под торговой маркой S-7001 от Euro Support B.V.

[33] В предпочтительном варианте первого варианта осуществления изобретения способ термического восстановления включает стадию взаимодействия диоксида серы и топливного газа в печи, предпочтительно в котором нагрев, необходимый для протекания реакции, обеспечивается за счет сжигания топливного газа с кислородом. Кислород может быть чистым или присутствующим в воздухе. Подходящие топливные газы могут быть выбраны из группы, состоящей из метана, этана, пропана, монооксида углерода или их смесей, или газов с высоким содержанием метана, таких как природный газ. Предпочтительно, по существу в печь подают только диоксид серы, топливный газ, а также кислород или воздух. Предпочтительно, по существу в печь не подают сульфид водорода или серу.

[34] В предпочтительном варианте осуществления изобретения топливный газ для восстановления диоксида серы нагревают сжиганием топливного газа с кислородом. Как правило, топливный газ и диоксид серы нагревают до температуры по меньшей мере примерно 1000°С, предпочтительно по меньшей мере примерно 1100°С, более предпочтительно по меньшей мере примерно 1250°С, предпочтительно от примерно 1200°С до примерно 1400°С, предпочтительно от примерно 1000°С до примерно 1500°С.

[35] В предпочтительном варианте осуществления изобретения перед стадией а) отходящий газ подвергают абсорбции и регенерации с обеспечением диоксида серы для термического восстановления на стадии а); предпочтительно отделение диоксида серы от остатка отходящего газа обеспечивает концентрированный диоксид серы и отходящий газ, пригодный для выпуска в атмосферу.

[36] Как правило, концентрированный диоксид серы получают с применением абсорбции и регенерации. Типичные способы абсорбции и регенерации включают, но не ограничиваются, способы с применением угольной подложки, растворителя и химических веществ, включая обработку газообразным амином. Такие способы и оборудование для абсорбции и регенерации диоксида серы известны в области техники.

[37] В предпочтительном варианте второго варианта осуществления изобретения поддерживаемая топливом реакция Клауса включает стадию частичного взаимодействия сульфида водорода с кислородом, предпочтительно причем нагрев обеспечивают сжиганием топливного газа с кислородом.

[38] Сжигание топлива в условиях печи Клауса дает монооксид углерода, а также диоксид углерода и водяной пар. Сульфид водорода частично окисляется следующим образом:

2H2S+3O2→2SO2+2H2O

[39] Реакции окисления являются сильно экзотермическими требующие нагрева для протекания реакций, обеспеченного частично сгоранием сульфида водорода и частично сгоранием топливного газа. Окисление сульфида водорода генерирует диоксид серы, который сам взаимодействует в следующих реакциях. Наиболее важной реакцией является реакция Клауса:

2H2S+SO2→3S+2H2O

[40] Кислород может быть чистым или присутствующим в воздухе. Подходящие газы могут быть выбраны из группы, состоящей из метана, этана, пропана, монооксида углерода или их, или газов с высоким содержание метана, такого как природный газ. Как правило, сульфид водорода, кислород и топливный газ подают в печь, хотя могут также присутствовать другие газы, содержащие диоксид серы. Сульфид водорода может быть получен из отходящего газа процессов нефтепереработки или газообрабатывающих процессов.

[41] Как обсуждалось, сульфид водорода и кислород нагревают сжиганием топливного газа с кислородом и, только частично, сжиганием сульфида водорода. Как правило, сульфид водорода и кислород нагревают до температуры, по меньшей мере, примерно 1000°С, предпочтительно, по меньшей мере, примерно 1100°С, предпочтительно от примерно 1000°С до примерно 1300°С.

[42] В пятом аспекте настоящего изобретения предложено применение катализатора, который катализирует реакцию между монооксидом углерода и диоксидом серы для получения диоксида углерода и серы для удаления диоксида серы из отходящего газа, предпочтительно отходящего газа плавильни или смеси отходящих газов из поддерживаемой топливом реакции Клауса, путем взаимодействия монооксида углерода с диоксидом серы с получением диоксида углерода и серы.

[43] В предпочтительных вариантах воплощения всех аспектов изобретения реактор каталитического восстановления также проводит реакцию Клауса (между сульфидом водорода и диоксидом серы с получением серы и воды) и гидролиз соединений углерод-сера. Для повышения извлечения серы, можно применять дополнительные каталитические стадии процесса Клауса.

[44] В вариантах осуществления всех аспектов изобретения сульфид водорода удаляют из смеси газообразного продукта, применяя процесс Клауса. Процесс Клауса хорошо известен в области техники. Как правило, один, два или более реакторов Клауса используются после реактора каталитического восстановления согласно настоящему изобретению. Чем больше используется реакторов Клауса, тем лучше извлечение серы из процесса.

[45] Как правило, отношение реагентов в печи (восстановление диоксида серы или поддерживаемая топливом реакция Клауса) устанавливают для получения отношения примерно 2:1 для H2S:SO2 в технологических газах после гидролиза частиц углерод-сера (т.е. хвостовых газов после конечного реактора Клауса).

[46] В шестом аспекте настоящего изобретения предложен каталитический реактор для удаления диоксида серы из смеси отходящих газов. Предпочтительно, каталитический реактор включает реакторную камеру, имеющую вход для приема смеси отходящих газов и выход для удаления смеси газообразных продуктов; и слой катализатора, расположенный внутри указанной реакторной камеры, причем указанный слой катализатора содержит катализатор, как правило, диоксид титана. Предпочтительно, смесь отходящих газов содержит диоксид серы и монооксид углерода, и катализатор катализирует реакцию между монооксидом углерода и диоксидом серы с получением диоксида углерода и серы. На практике, смесь отходящих газов проходит над катализатором и/или через его слой таким образом, что диоксид серы и монооксид углерода могут смешиваться и реагировать.

[47] В предпочтительном варианте осуществления изобретения смесь отходящих газов представляет собой смесь отходящих газов, полученных путем термического восстановления диоксида серы из отходящих газов плавильни, предпочтительно при этом отходящие газы плавильни подвергли обработке для обеспечения концентрированного диоксида серы, причем указанную стадию термического восстановления осуществляют с концентрированным диоксидом серы. Альтернативно, смесь отходящих газов представляет собой смесь отходящих газов, полученных в поддерживаемой топливом реакции Клауса.

[48] В предпочтительном варианте осуществления изобретения вход каталитического реактора гидравлически соединен с печью, осуществляющей стадию термического восстановления, предпочтительно, при этом стадия термического восстановления включает сгорание диоксида серы в присутствии топливного газа и кислорода.

[49] Предпочтительно, стадия термического восстановления включает стадию взаимодействия диоксида серы, топливного газа и кислорода в печи. Кислород может быть чистым или присутствующим в воздухе. Подходящие топливные газы могут быть выбраны из группы, состоящей из метана, этана, пропана, монооксида углерода или их смесей, или газов с высоким содержанием метана, такого как природный газ.

[50] Как правило, топливный газ для восстановления диоксида серы нагревают сжиганием топливного газа с кислородом. Как правило, топливный газ и концентрированный диоксид серы нагревают до температуры, по меньшей мере, примерно 1000°С, предпочтительно, по меньшей мере, примерно 1100°С, более предпочтительно, по меньшей мере, примерно 1250°С, предпочтительно от примерно 1200°С до примерно 1400°С, предпочтительно от примерно 1000°С до примерно 1500°С.

[51] В альтернативном варианте осуществления изобретения вход каталитического реактора гидравлически соединен с печью для осуществления поддерживаемой топливом реакции Клауса, предпочтительно, при этом поддерживаемая топливом реакция Клауса включает стадию взаимодействия сульфида водорода с кислородом, предпочтительно при этом нагрев обеспечивается сжиганием топливного газа с кислородом.

[52] Кислород может быть чистым или присутствующим в воздухе. Подходящие топливные газы могут быть выбраны из группы, состоящей из метана, этана, пропана, монооксида углерода или их смесей, или газов с высоким содержанием метана, такого как природный газ. Как правило, в печь подаются сульфид водорода, кислород и топливный газ, хотя могут также присутствовать другие газы, включающие диоксид серы. Сульфид водорода может быть получен из отходящих газов плавильни, процессов нефтепереработки или газообработки.

[53] Как обсуждалось, сульфид водорода и кислород нагреваются сжиганием топливного газа с кислородом. Как правило, сульфид водорода и кислород нагревают до температуры, по меньшей мере, примерно 1000°С, предпочтительно, по меньшей мере, примерно 1100°С, предпочтительно от примерно 1000°С до примерно 1300°С.

[54] В предпочтительном варианте осуществления изобретения выход каталитического реактора связан посредством гиравлического соединения с реактором, осуществляющим первую каталитическую стадию процесса Клауса.

[55] Предпочтительно, температура смеси отходящих газов на входе каталитического реактора составляет менее чем примерно 250°С и/или температура газов на выходе составляет более чем примерно 300°С, но ниже чем примерно 390°С. Предпочтительно, температура внутри реактора не превышает примерно 390°С, более предпочтительно ниже примерно 350°С.

[56] Предпочтительно, температура внутри реактора составляет более чем примерно 350°С, но ниже 450°С; предпочтительно температура составляет от примерно 350°С до примерно 420°С, предпочтительно от примерно 350°С до примерно 390°С, более предпочтительно температура составляет примерно 370°С.

[57] Как правило, давление в реакторе составляет 0,1 бар (изб.)-1,0 бар (изб.).

[58] В предпочтительных вариантах осуществления изобретения катализатор включает материал, выбранный из группы, состоящей из диоксида титана, предпочтительно катализатор состоит из диоксида титана.

[59] В седьмом аспекте настоящего изобретения предложена плавильня, включающая каталитический реактор в соответствии с шестым аспектом изобретения.

[60] В варианте осуществления изобретения плавильня дополнительно включает средства для удаления диоксида серы из отходящего газа плавильни с целью обеспечения концентрированного диоксида серы и отходящий газ, подходящий для выпуска в атмосферу. Как правило, концентрированный диоксид серы получают путем абсорбции и регенерации. Типичные способы абсорбции и регенерации, но не ограничиваются, способами с применением угольной подложки, растворителя и химических веществ, включая обработку газообразным амином. Такие процессы и оборудование для абсорбции и регенерации диоксида серы известны в области техники.

[61] В предпочтительном варианте осуществления изобретения плавильня дополнительно включает печь для осуществления стадии термического восстановления концентрированного диоксида серы, предпочтительно при этом стадия термического восстановления включает сжигание диоксида серы и кислорода в присутствии топливного газа. Как правило, печь гидравлически соединена со входом каталитического реактора согласно четвертому аспекту изобретения. Как правило, выход каталитического реактора гидравлически соединен с последующим каталитическим реактором для осуществления первой каталитической стадии процесса Клауса. Конденсаторы для удаления серы можно располагать между печью и каталитическим реактором и/или между каталитическим реактором и последующим каталитическим реактором для осуществления первой каталитической реакции процесса Клауса.

[62] В предпочтительном варианте осуществления изобретения плавильня включает печь для осуществления поддерживаемой топливом реакции Клауса, предпочтительно при этом поддерживаемая топливом реакция Клауса включает стадию взаимодействия сульфида водорода с кислородом, предпочтительно при этом часть нагрева обеспечивается за счет сжигания топливного газа с кислородом. Как правило, печь гидравлически соединена со входом каталитического реактора согласно четвертому аспекту изобретения. Как правило, выход каталитического реактора гидравлически соединен с последующим каталитическим реактором для осуществления первой каталитической стадии процесса Клауса. Конденсаторы для удаления серы можно располагать между печью и каталитическим реактором и/или между каталитическим реактором и последующим каталитическим реактором для осуществления первой каталитической стадии процесса Клауса.

[63] Во всех аспектах изобретения предпочтительно, катализатор по существу не содержит, предпочтительно не содержит лантана, иттрия, гадолиния, лютеция, циркония, алюминия, диоксида кремния, кобальта, молибдена вольфрама, ванадия, хрома, никеля, железа или их смеси, включая их оксиды. Предпочтительно, катализатор по существу не содержит, предпочтительно не содержит переходных металлов за исключением титана.

[64] Во всех аспектах изобретения предпочтительно температура катализатора является такой, что реакция между водородом и диоксидом серы исключена, хотя позволяет протекать реакции монооксида углерода с диоксидом серы.

[65] Все аспекты изобретения могут быть объединены с другими аспектами изобретения с необходимыми изменениями. В частности, плавильня согласно аспекту настоящего изобретения может включать каталитический реактор согласно аспекту настоящего изобретения и/или применять способ из первого аспекта изобретения, и/или использование способа и применения согласно аспекту настоящего изобретения.

Краткое описание чертежей

[66] Вышеуказанные и другие признаки и объекты изобретения, а также метод их получения, станут более очевидными, и само изобретение будет более понятно со ссылкой на следующее описание вариантов осуществления изобретения, рассматриваемых вместе с прилагающимися чертежами, в которых:

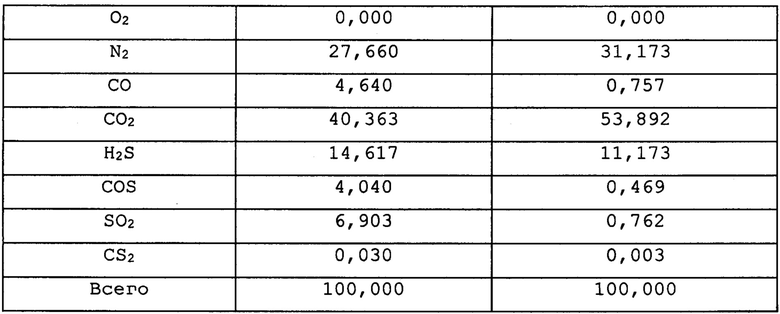

Фиг. 1 представляет собой схему иллюстративного способа согласно изобретению;

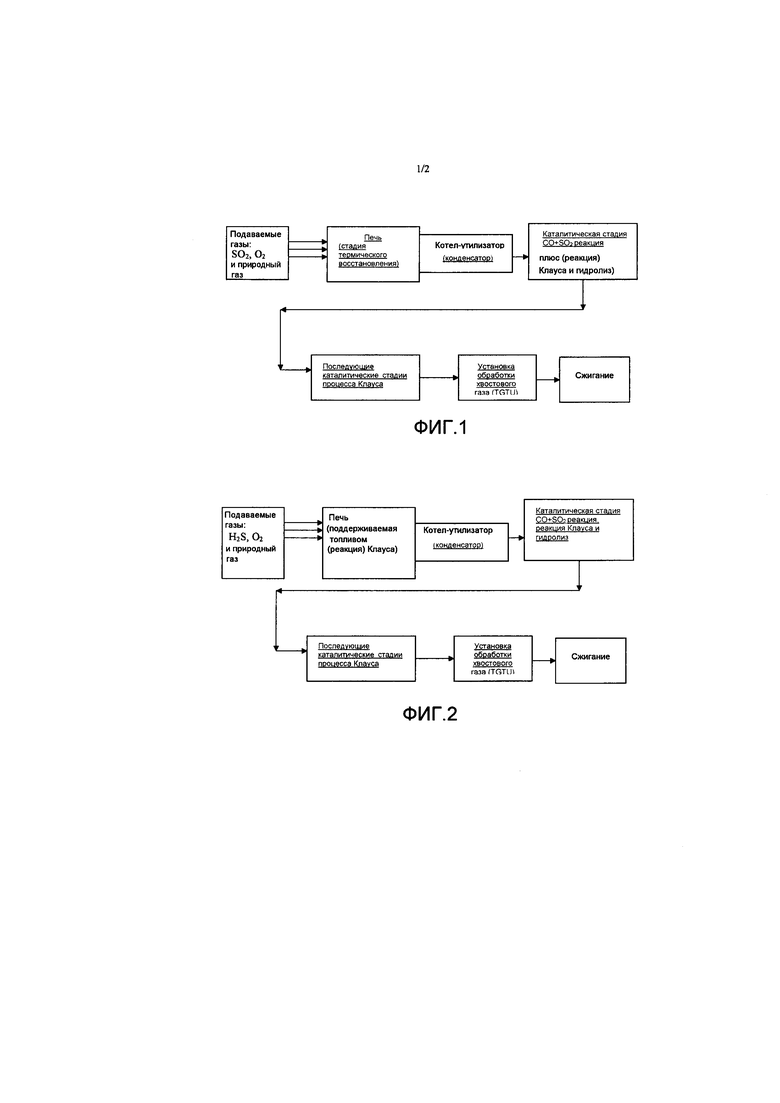

Фиг. 2 представляет собой альтернативную схему иллюстративного способа согласно изобретению; и

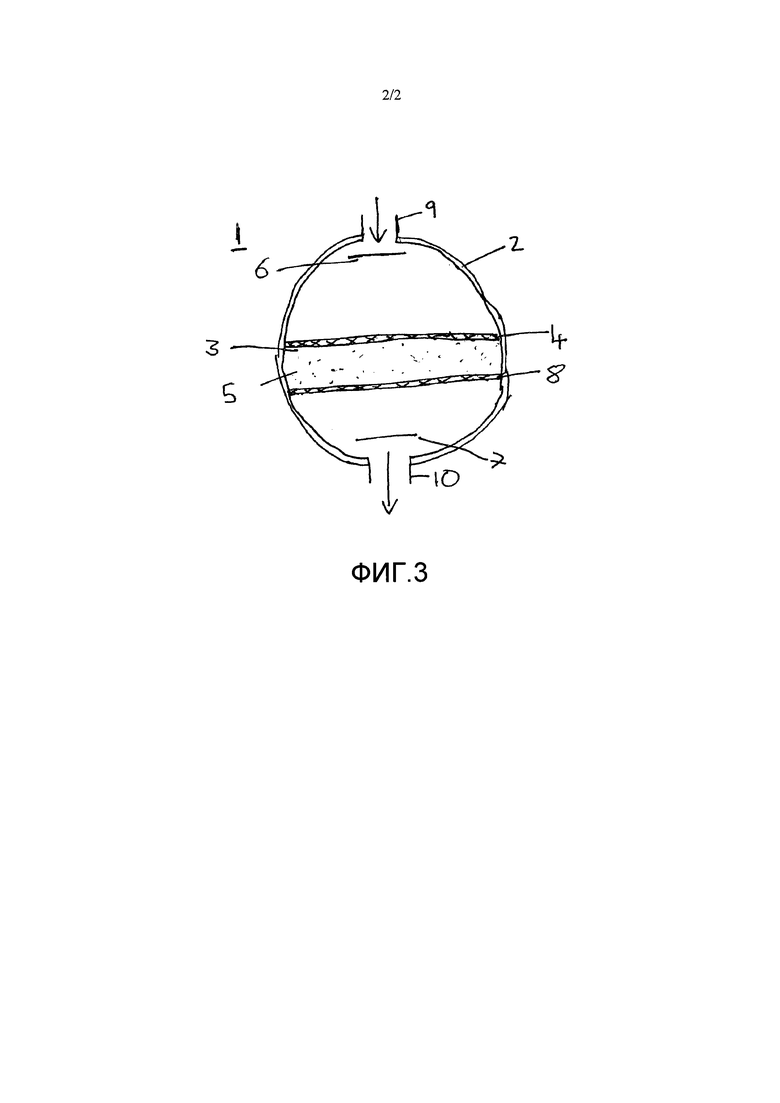

Фиг. 3 показывает каталитический реактор согласно шестому аспекту изобретения.

[67] Хотя чертежи представляют иллюстративные варианты осуществления настоящего изобретения, чертежи не требуют масштабирования, и определенные признаки могут быть расширены для лучшего иллюстрирования и объяснения изобретения. Примеры, представленные в настоящем описании, только иллюстрируют типичные варианты осуществления изобретения.

Подробное описание

[68] В настоящем изобретении предложен способ удаления диоксида серы из отходящего газа (эффлюента, выходящего потока) или смеси отходящих газов, предпочтительно отходящего газа плавильной печи, путем осуществления реакции каталитического восстановления, при этом смесь отходящих газов или отходящий газ содержит диоксид серы и монооксид углерода, а также при этом каталитическое восстановление осуществляют с применением катализатора, который катализирует реакцию между монооксидом углерода и диоксидом серы с получением диоксида углерода и серы.

[69] Как правило, способ включает стадии:

a. термического восстановления отходящего газа с получением серы и смеси отходящих газов;

b. отделения смеси отходящих газов от серы; и

c. последующего каталитического восстановления смеси отходящих газов.

[70] Альтернативно, способ включает стадии:

a. осуществления поддерживаемой топливом реакции Клауса с получением серы и смеси отходящих газов;

b. необязательно, отделения смеси отходящих газов от серы; и

c. последующего каталитического восстановления смеси отходящих газов.

[71] Фиг. 1 показывает схематическое изображение иллюстративного способа согласно изобретению.

[72] Термическое восстановление диоксида серы осуществляют в печи. Подаваемые в печь газы содержат топливный газ, диоксид серы и воздух. Как правило, по существу другие газы в подаваемых газах отсутствуют.

[73] Как правило, диоксид серы собирают из отходящего газа (эффлюента, вытекающего потока) плавильной печи. Предпочтительно, отходящий газ абсорбируют и регенерируют с целью обеспечения диоксида серы для термического восстановления. Предпочтительно, отделение диоксида серы от остатка отходящего газа плавильни обеспечивает концентрированный диоксид серы и отходящий газ, пригодный для выпуска в атмосферу.

[74] Типичные способы абсорбции и регенерации включают, но не ограничиваются, способы с применением угольной подложки, растворителя и химических веществ, включая обработку газообразным амином. Такие способы и оборудование для абсорбции и регенерации диоксида серы известны в области техники.

[75] Воздух собирают из окружающей среды. В целях исключения неоднозначного толкования, он содержит кислород. Альтернативно может использоваться чистый кислород.

[76] Топливный газ предпочтительно представляет собой природный газ, хотя топливный газ может быть выбран из группы, состоящей из метана, этана, пропана, монооксида углерода или их смесей.

[77] Топливный газ для восстановления диоксида серы нагревают сжиганием топливного газа с кислородом. Как правило, топливный газ и диоксид серы нагревают до температур, по меньшей мере, примерно 1000°С, предпочтительно, по меньшей мере, 1100°С, более предпочтительно, по меньшей мере, примерно 1250°С, предпочтительно от примерно 1200°С до примерно 1400°С, предпочтительно от примерно 1000°С до примерно 1500°С.

[78] Продукты из указанной стадии термического восстановления поступают из печи в котел-утилизатор или конденсатор, где они охлаждаются, так что сера, образовавшаяся на стадии восстановления, конденсируется. Конденсированную серу предпочтительно удаляют.

[79] Продукты стадии термического восстановления затем перемещают в каталитический реактор, чтобы подвергнуть способу согласно изобретению. Фиг. 3 иллюстрирует каталитический реактор (1) согласно изобретению.

[80] Каталитический реактор удаляет диоксид серы из смеси отходящих газов. В иллюстративном случае смесь отходящих газов представляет собой смесь газообразных продуктов из стадии термического восстановления, из которых удалена сера, хотя в альтернативных разработках сера может присутствовать.

[81] Смесь отходящих газов, поступающая в реакционную камеру, содержит диоксид серы и монооксид углерода, и катализатор катализирует реакцию между монооксидом углерода и диоксидом серы с получением диоксида углерода и серы, предпочтительно также промотируя реакцию Клауса и гидролиз соединений сера-углерод, содержащихся в отходящих газах печи.

[82] После реакции в реакторе сера может быть удалена с использованием отдельного конденсатора. Предпочтительно, сера остается газообразной, пока присутствует в реакторе, для предотвращения загрязнения катализатора.

[83] Остающийся сульфид водорода и диоксид серы в отходящих газах обрабатывают с использованием каталитических стадий обычного процесса Клауса. Процесс Клауса хорошо известен специалистам в области техники, как и каталитические стадии, осуществляемые в ходе него. Основной реакцией для такого катализа является 2H2S+SO2→3S+2H2O. В случае настоящего изобретения каталитические стадии процесса Клауса применяют для повышения извлечения серы.

[84] В процессе Клауса каталитическое извлечение серы состоит из трех под стадий: нагревания, каталитической реакции и охлаждения плюс конденсация. Эти три стадии обычно повторяют максимум три раза. Чем больше используют реакторов Клауса, тем лучше извлечение серы из процесса. В варианте осуществления, показанном на фиг. 1, сжигание и установку TGTU (tail-gas treatment unit) для обработки хвостового газа используют после каталитических этапов Клауса.

[85] Возвращаясь к фиг. 3, каталитический реактор (1) содержит реакторную камеру (2) и слой катализатора (3). Реакторная камера (2) облицована огнеупорным цементом. Слой катализатора (3) содержит слой катализатора (5), нанесенный на инертные огнеупорные шары, в свою очередь поддерживаемые сеткой (4, 8) из нержавеющей стали, расположенной на опорном элементе (не показано). Как правило, толщина слоя катализатора (5) будет составлять от примерно 500 мм до примерно 2000 мм, предпочтительно от примерно 750 мм до 1500 мм, предпочтительно от 1000 мм до примерно 1200 мм по глубине. Перегородки (6, 7) используются для улучшения распределения газов в реакторной камере.

[86] Катализатор, как правило, состоит из диоксида титана. Катализатор может быть в виде шариков, гранул или экструдата.

[87] Как правило, катализатор имеет площадь поверхности, по меньшей мере, примерно 200 м2/г, предпочтительно, по меньшей мере, примерно 240 м2/г. Как правило, катализатор имеет объемную плотность от примерно 650 кг/м3 до примерно 1000 кг/м3, предпочтительно от примерно 750 до примерно 800 кг/м3. Предпочтительно, катализатор имеет общий объем пор (Hg) от примерно 0,3 до примерно 0,65 см3/г, предпочтительно от примерно 0,50-0,6 см3/г. Подходящий катализатор продается под торговой маркой S-7001 от Euro Support B.V.

[88] Реакторная камера (1) содержит вход (9) для приема смеси отходящих газов и выхода (10) для удаления газообразной смеси, включающей в себя продукты стадии каталитического восстановления. Выход (10) будет обычно гидравлически соединен с последующей камерой каталитического реактора, который осуществляет первую последующую стадию процесса Клауса. Альтернативно, а также предпочтительно, конденсатор может располагаться между реакторной камерой (1) из изобретения и последующим каталитическим реактором Клауса, который в ходе его эксплуатации удаляет серу из газообразной смеси, содержащей продукты стадии каталитического восстановления и реакции Клауса, протекающей в реакторе из изобретения. Вход (9) будет обычно гидравлически соединен или с печью для термического восстановления диоксида серы, или печью для поддерживаемой топливом реакции Клауса, или конденсатором для удаления серы из газообразных продуктов термического восстановления, или поддерживаемой топливом реакции Клауса.

[89] Фиг. 2 показывает альтернативный иллюстративный пример согласно второму варианту осуществления первого аспекта изобретения, включающего осуществление поддерживаемой топливом реакции Клауса с получением серы и смеси отходящих газов. Каталитический реактор (1), показанный на фиг. 3, может использоваться в процессе из фиг. 2.

[90] Примеры

[91] Пробные испытания термического способа с применением природного газа для восстановления диоксида серы до серы проводили на промышленной установке Клауса.

[92] Первый каталитический реактор после термической стадии содержал катализатор из диоксида титана. Катализатор практически не катализировал реакции гидрирования или конверсии монооксида углерода в диоксид углерода, что подтверждается совместным присутствием диоксида серы и водорода в отходящих газах реактора.

[93] Однако, значительные количества монооксида углерода действительно вступали в реакцию, что объясняется прямой реакцией монооксида углерода и диоксида серы.

[94] Эта неожиданная реакция на катализаторе гидролиза имеет значительные преимущества по сравнению с применением катализатора гидрирования.

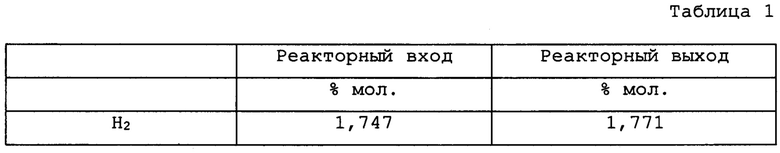

[95] Анализ газов поступающих и отходящих из реактора удаления СО указан ниже в таблице 1.

[96] Анализ выполнен по отношению к сухой массе и не показал элементарной серы.

[97] Удаление SO2 и создание СО2 согласуется с суммарными реакциями:

удаление SO2: (показаны суммарные реакции)

SO2+2H2S=3S+2H2O

SO2+2CO=2CO2+S

SO2+2COS=2CO2+3S

SO2+CS2=CO2+3S

SO2+2H2=S+2H2O

создание CO2: (показаны суммарные реакции)

SO2+2CO=2CO2+S

SO2+2COS=2CO2+3S

SO2+CS2=CO2+3S

Примечание - S показана для удобства - образовавшаяся сера представляет собой S6 или S8.

[98] Из результатов измерений вышеупомянутые суммарные реакции согласуются с применяемым диоксидом серы и образовавшимся диоксидом углерода, и незначительные количества серы повторно превращались в сульфид водорода.

[99] Лабораторные тесты проводили для испытания действия катализатора из диоксида титана со смесью газов, представляющих собой модель газов из термической стадии по типу процесса Клауса извлечения серы или процесса восстановления диоксида серы.

[100] Газовая смесь, поданная в каталитический реактор, содержала сульфид водорода, диоксид серы, диоксид углерода, азот, монооксид углерода, водород, сульфид карбонила, бисульфид углерода, пары серы и водяной пар.

[101] Состав газа был таким, что был избыток H2S над SO2 в отходящих газах из катализатора, что является типичным для работы промышленной установки Клауса.

[102] Резкое повышение конверсии монооксида углерода до практически 100% наблюдали при около 350°С, а конверсия водорода повышалась медленно только после достижения 420°С.

[103] Большая часть карбонилсульфида и бисульфида углерода разрушалась (т.е. протекала типичная реакция первой каталитической стадии установки Клауса).

[104] Результаты показывают, что с указанным катализатором монооксид углерода реагирует с диоксидом серы при более низких температурах, чем водород реагирует с диоксидом серы. Это значит, что температуру катализатора можно регулировать для избегания протекания реакции с водородом, при этом позволяя протекать реакции с монооксидом углерода.

[105] Специалистам в области техники будет понятно, что вышеизложенное является описанием предпочтительного варианта воплощения настоящего изобретения, и что вариации в исполнении и конструкции могут быть сделаны к предпочтительному варианту осуществления без отступления от объема изобретения, как определено в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСОВЕРШЕНСТВОВАННАЯ ОЧИСТКА ОТ ДИОКСИДА СЕРЫ | 2013 |

|

RU2642668C2 |

| ПРИМЕНЕНИЕ КИСЛОРОДА В УСТАНОВКАХ КЛАУСА С ДОПОЛНИТЕЛЬНОЙ НАГРУЗКОЙ, В ЧАСТНОСТИ С ПОТОКОМ ОТХОДЯЩЕГО ГАЗА, СОДЕРЖАЩИМ SOИ ОБРАЗУЮЩИМСЯ ПРИ РЕГЕНЕРАЦИИ АДСОРБЕНТА | 2014 |

|

RU2653124C2 |

| СПОСОБ СНИЖЕНИЯ ОБЩЕГО СОДЕРЖАНИЯ СЕРЫ В ГАЗАХ, ВКЛЮЧАЮЩИХ СЕРОВОДОРОД И ДРУГИЕ СОДЕРЖАЩИЕ СЕРУ КОМПОНЕНТЫ | 1997 |

|

RU2177361C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ ОТХОДЯЩИХ ГАЗОВ, СОДЕРЖАЩИХ ДИОКСИД СЕРЫ | 2002 |

|

RU2221742C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ДИОКСИДА СЕРЫ | 2008 |

|

RU2372986C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ, ПОЛУЧЕННЫХ ИЗ УСТАНОВКИ ГАЗИФИКАЦИИ | 2006 |

|

RU2417825C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ДИОКСИДА СЕРЫ | 2008 |

|

RU2369436C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО МЕТАЛЛУРГИЧЕСКОГО СЕРНИСТОГО ГАЗА | 2007 |

|

RU2356832C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ ИЗ ОТХОДЯЩИХ МЕТАЛЛУРГИЧЕСКИХ ГАЗОВ | 2016 |

|

RU2612481C1 |

| СПОСОБ ОБРАБОТКИ СЕРОСОДЕРЖАЩИХ ОТХОДОВ ПЕРЕРАБАТЫВАЮЩИХ И ОБОГАТИТЕЛЬНЫХ ПРОИЗВОДСТВ | 2019 |

|

RU2827330C2 |

Настоящее изобретение относится к способу удаления диоксида серы из отходящего газа, при этом смесь отходящих газов или отходящий газ содержит диоксид серы и монооксид углерода, и при этом для каталитического восстановления применяют катализатор для катализирования реакции между монооксидом углерода и диоксидом серы для получения диоксида углерода и серы. Изобретение обеспечивает более высокую активность предлагаемого катализатора в реакции между монооксидом углерода и диоксидом серы с получением диоксида углерода и серы для удаления диоксида серы из отходящего газа. 4 н. и 19 з.п. ф-лы, 1 табл., 3 ил.

1. Применение катализатора, содержащего по меньшей мере 90 масс. % диоксида титана для катализирования реакции между монооксидом углерода и диоксидом серы с получением диоксида углерода и серы для удаления диоксида серы из отходящего газа, причем указанную каталитическую реакцию осуществляют при манометрическом давлении от 0,1 бар (изб.) до 1 бар (изб.).

2. Применение диоксида титана для одновременного катализирования реакции между диоксидом серы и монооксидом углерода с получением диоксида углерода и серы и реакции между сульфидом водорода и диоксидом серы с получением серы и воды, причем указанную каталитическую реакцию осуществляют при манометрическом давлении от 0,1 бар (изб.) до 1 бар (изб.).

3. Применение по п. 1 или 2, отличающееся тем, что указанный катализатор содержит по меньшей мере 95 масс. % диоксида титана, предпочтительно по меньшей мере 99,5 масс. % диоксида титана, предпочтительно катализатор состоит по существу из диоксида титана, предпочтительно катализатор состоит из диоксида титана.

4. Применение по п. 1 или 2, отличающееся тем, что катализ происходит при температуре от 350°С до 450°С, более предпочтительно не выше чем 420°С, более предпочтительно не выше чем 390°С.

5. Применение по п. 1 или 2, отличающееся тем, что катализ осуществляют перед последующей каталитической стадией, причем указанная последующая каталитическая стадия представляет собой первую каталитическую стадию процесса Клауса.

6. Применение по п. 1, отличающееся тем, что указанный отходящий газ содержит сульфид водорода, и катализатор одновременно обеспечивает протекание реакции Клауса, и предпочтительно при этом отходящий газ дополнительно содержит водород, и при этом водород по существу не окисляется.

7. Применение по любому из пп. 1-3, 5 или 6, отличающееся тем, что катализ происходит при температуре менее чем 450°С, предпочтительно от 350°С до 420°С, более предпочтительно не выше чем 420°С, более предпочтительно не выше чем 390°С.

8. Способ удаления диоксида серы из отходящего газа, предпочтительно отходящего газа плавильной печи, путем каталитического восстановления, причем указанный отходящий газ содержит диоксид серы и монооксид углерода, и при этом каталитическое восстановление осуществляют с применением диоксида титана для катализирования реакции между монооксидом углерода и диоксидом серы с получением диоксида углерода и серы, так что большая часть, предпочтительно по существу весь, монооксид углерода вступает в реакцию, причем указанную каталитическую реакцию осуществляют при манометрическом давлении от 0,1 бар (изб.) до 1 бар (изб.).

9. Способ по п. 8, отличающийся тем, что катализ осуществляют при температуре менее чем 450°С, предпочтительно от 350°С до 420°С, более предпочтительно не выше чем 420°С, более предпочтительно не выше чем 390°С.

10. Способ по п. 8 или 9, дополнительно включающий стадии:

a. термического восстановления отходящего газа с получением серы и смеси отходящих газов;

b. необязательно, отделения смеси отходящих газов от серы, и

c. последующего каталитического восстановления смеси отходящих газов.

11. Способ по п. 8 или 9, дополнительно включающий стадии:

a. осуществления поддерживаемой топливом реакции Клауса в отходящем газе с получением серы и смеси отходящих газов;

b. необязательно, отделения смеси отходящих газов от серы, и

c. последующего каталитического восстановления смеси отходящих газов.

12. Способ по п. 10, отличающийся тем, что указанное каталитическое восстановление осуществляют в реакторе, имеющем вход для приема смеси отходящих газов и выход, при этом температура смеси отходящих газов на входе составляет менее чем 250°С.

13. Способ по п. 10, отличающийся тем, что указанное каталитическое восстановление осуществляют в реакторе, имеющем вход реактора для приема смеси отходящих газов и выход для удаления газообразной смеси, содержащей продукты каталитического восстановления, при этом температура смеси отходящих газов на выходе составляет более чем 350°С, но менее 450°С, предпочтительно менее 420°С.

14. Применение или способ по п. 1, 2, 7 или 8, отличающиеся тем, что указанный катализатор не катализирует в значительной степени реакцию гидрирования диоксида серы и/или реакцию монооксида углерода с водяным паром.

15. Применение или способ по п. 1, 2, 7 или 8, отличающиеся тем, что указанный катализатор имеет площадь поверхности, составляющую по меньшей мере 120 м2/г.

16. Применение или способ по п. 1, 2, 7 или 8, отличающиеся тем, что указанный катализатор имеет объемную плотность, составляющую от 650 до 920 кг/м3.

17. Применение или способ по п. 1, 2, 7 или 8, отличающиеся тем, что указанный катализатор имеет общий объем пор (Hg), составляющий от 0,45 до 0,60 см3/г, предпочтительно от 0,50 до 0,60 см3/г.

18. Способ по п. 10, отличающийся тем, что указанная стадия термического восстановления включает стадию взаимодействия диоксида серы и топливного газа в печи, при этом предпочтительно диоксид серы и топливный газ нагревают в достаточной степени для их взаимодействия сжиганием топливного газа и кислорода в печи.

19. Способ по п. 18, отличающийся тем, что указанный топливный газ содержит метан, при этом предпочтительно топливный газ представляет собой природный газ.

20. Способ по п. 10, отличающийся тем, что перед стадией а) отходящий газ подвергают абсорбции и регенерации с обеспечением концентрированного диоксида серы для термического восстановления на стадии а), при этом предпочтительно отделение диоксида серы от остатка отходящего газа обеспечивает концентрированный диоксид серы и отходящий газ, пригодный для выпуска в атмосферу.

21. Способ по п. 11, отличающийся тем, что указанная поддерживаемая топливом реакция Клауса включает стадию взаимодействия сульфида водорода и кислорода в печи, при этом предпочтительно сульфид водорода и кислород нагревают сжиганием топливного газа и кислорода в печи.

22. Способ по п. 21, отличающийся тем, что указанный топливный газ содержит метан, при этом предпочтительно топливный газ представляет собой природный газ.

23. Применение или способ по п. 1, 2, 7 или 8, отличающиеся тем, что указанный катализатор также катализирует реакцию между сульфидом водорода и диоксидом серы с получением серы и/или гидролиз соединений углерод-сера, включая карбонилсульфид и/или бисульфид углерода.

| US 3978200 A, 31.08.1976 | |||

| US 3978200 A, 31.08.1976 | |||

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СЕРЫ ПО ПРОЦЕССУ КЛАУСА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2176156C2 |

| Приспособление для подачи льняной тресты в мяльную машину | 1924 |

|

SU764A1 |

| СПОСОБ УДАЛЕНИЯ СЕРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2026722C1 |

| EA 200601947 A1, 27.04.2007 | |||

| КАТАЛИЗАТОР И СПОСОБ ВОССТАНОВЛЕНИЯ ДИОКСИДА СЕРЫ | 2008 |

|

RU2369435C1 |

| US 5798088 A, 25.08.1998. | |||

Авторы

Даты

2018-10-30—Публикация

2014-03-03—Подача