Область техники

Настоящее изобретение относится к полиольной композиции, содержащей диспергированные в ней мелкие частицы смолы (здесь и далее в настоящем описании называемой «полиольной композицией, содержащей диспергированные мелкие частицы смолы») и к способу ее получения. Более конкретно, настоящее изобретение относится к полиольной композиции, подходящей в качестве материала для полиуретановой смолы, такой как пенополиуретан и полиуретановый эластомер, к способу получения полимерного полиола и к способу получения полиуретановой смолы.

Уровень техники

Полимерный полиол используют в качестве материала для полиуретановой смолы в целях улучшения свойств, например твердости при сжатии и долговечности, пенополиуретана и получают путем полимеризации этиленненасыщенного мономера в полиоле в присутствии инициатора полимеризации. В последние годы полимерный полиол, имеющий небольшой средний диаметр частиц, стал востребованным в целях дополнительного улучшения твердости при сжатии и относительного удлинения при разрыве. Известные способы уменьшения диаметра частиц включают способ увеличения доли акрилонитрила как части используемого этиленненасыщенного мономера, способ применения модифицированного полиола, у которого часть гидроксильных групп может взаимодействовать с агентом сочетания (кремнийсодержащим соединением, триалкоксиалканом, диалкоксиалканом или тому подобное) (см. патентный документ 1), и способ применения макромера, содержащего ненасыщенные группы и имеющего высокомолекулярную часть со среднечисловой молекулярной массой от 6000 до 100000 (см. патентный документ 2). Кроме того, доступен другой пример, которым является способ применения акрилонитрила с повышенной долей, при этом акрилонитрил применяют в качестве части используемого этиленненасыщенного мономера (см. патентный документ 3). В данном способе на первой стадии полимеризации получают затравочную дисперсию, состоящую из предварительно образованных субмикронных частиц, а на второй стадии к затравочной дисперсии добавляют мономер таким образом, чтобы получить желательную концентрацию полимера. Кроме того, также известен способ получения частиц путем использования предварительно образованных субмикронных частиц в качестве ядер (см. патентный документ 4).

Патентный документ 1: патент США 4723026 (соответствующий японской публикации: JP 61(1986)-246231 A).

Патентный документ 2: патент США 5494957 (соответствующий японской публикации: JP 5(1993)-247109 A).

Патентный документ 3: JP 6(1994)-172462 A.

Патентный документ 4: ЕР 786480 (соответствующий японской публикации: JP 9(1997)-309937 A).

Описание изобретения

Проблема, решаемая в изобретении

При использовании полимерного полиола, полученного с использованием любого из описанных выше патентных документов 1-3, возникают следующие проблемы: происходит преждевременная вулканизация в случае его использования при получении блочного пеноматериала; помимо этого, полученный пенополиуретан, в частности в случае увеличения содержания полимера, обладает неудовлетворительной механической прочностью, характеризуемой относительным удлинением при разрыве, и является нерентабельным вследствие использования относительно дорогостоящих материалов. Кроме того, в случае способа, соответствующего патентному документу 4, возникает следующая проблема: поскольку для получения частиц небольшого диаметра в полиоле, который выполняет функцию места, в котором протекает полимеризация, используют большое количество так называемого подвергнутого сочетанию полиола, который представляет собой высокомолекулярный полиол, полученный сочетанием полиолов с использованием изоцианата, полимерный полиол будет обладать высокой вязкостью, а полученный пенополиуретан будет иметь недостаточное относительное удлинение при разрыве.

Средства решения проблемы

Авторы настоящего изобретения провели серьезные исследования, направленные на решение описанных выше проблем. В результате они обнаружили, что вышеупомянутые проблемы можно решить, задавая распределение частиц по диаметру для мелких частиц смолы, диспергированных в полиоле, в конкретном диапазоне и осуществляя способ многостадийной полимеризации в конкретных условиях, как способ полимеризации, подходящий для получения вышеупомянутой полиольной композиции. Таким образом, авторы пришли к настоящему изобретению.

Более конкретно, настоящее изобретение включает следующие пять аспектов:

[1] Полиольная композиция (I), содержащая полиол (а) и мелкие частицы смолы (b), диспергированные в полиоле (а), где мелкими частицами смолы (b) являются такие частицы, у которых рассчитанное через единицы объема арифметическое стандартное отклонение для распределения частиц по размеру, полученного на основании соответствующих значений в 85 интервалах разбиения диапазона от 0,020 до 2000 мкм, определенного с использованием анализатора распределения частиц по размеру методом дифракции/рассеяния лазерного излучения, составляет не более чем 0,6.

[2] Способ получения полиуретановой смолы, включающий стадию взаимодействия полиольного компонента и органического полиизоцианата, в присутствии одной или нескольких добавок, выбираемых при необходимости из катализатора, пенообразователя и пеностабилизатора, где упомянутую выше полиольную композицию (I) используют в качестве, по меньшей мере, части полиольного компонента.

[3] Способ получения полимерного полиола (Ia), при этом способ включает:

первую стадию полимеризации мономерсодержащей жидкой смеси (А1), содержащей полиол (а), этиленненасыщенный мономер (d), инициатор радикальной полимеризации (k) и диспергатор (е), с получением, таким образом, полимерного полиольного интермедиата (В1); и

вторую стадию полимеризации мономерсодержащей жидкой смеси (А2), содержащей полиол (а), этиленненасыщенный мономер (d), инициатор радикальной полимеризации (k), диспергатор (е) и полимерный полиол основы (h1), которым является интермедиат (В1),

где

каждая концентрация этиленненасыщенного мономера (d) в мономерсодержащих жидких смесях (А1) и (А2) до инициации полимеризации на каждой стадии составляет от 7 мас.% до 25 мас.%,

содержание полимера в полимерном полиоле основы (h1) составляет от 7 мас.% до 25 мас.%,

степень превращения этиленненасыщенного мономера (d) в полимер на каждой стадии составляет не менее чем 80 мас.%,

скорость превращения этиленненасыщенного мономера (d) в полимер от момента инициации полимеризации вплоть до того момента, когда степень превращения становится равной 80 мас.%, на каждой стадии составляет не менее чем 8 мас.%/мин, и

содержание полимера в полимерном полиоле (Ia), полученном в конце, составляет от 30 мас.% до 45 мас.%.

[4] Способ получения полимерного полиола (Ia), при этом способ включает:

первую стадию полимеризации мономерсодержащей жидкой смеси (А1), содержащей полиол (а), этиленненасыщенный мономер (d), инициатор радикальной полимеризации (k) и диспергатор (е), с получением, таким образом, полимерного полиольного интермедиата (В1); и

(i+1)-ю стадию полимеризации мономерсодержащей жидкой смеси (Аi+1), содержащей полиол (а), этиленненасыщенный мономер (d), инициатор радикальной полимеризации (k), диспергатор (е) и полимерный полиол основы (hi), которым является интермедиат (Bi), с получением, таким образом, полимерного полиольного интермедиата (Bi+1), где i представляет собой целое число, пошагово изменяющееся от 1 до n-1, причем данную стадию повторяют n-1 раз, где полимерный полиольный интермедиат (Bi+1) следует использовать в качестве полимерного полиола основы (hi+1) на следующей стадии, на которой этиленненасыщенный мономер (d) полимеризуют аналогичным образом,

где

общее количество n повторов составляет от 3 до 7,

каждая концентрация этиленненасыщенного мономера (d) в мономерсодержащих жидких смесях (А1) и (Ai+1) до инициации полимеризации на каждой стадии составляет от 7 мас.% до 25 мас.%,

содержание полимера в полимерном полиоле основы (hi) составляет от 7 мас.% до 50 мас.%, и

содержание полимера в полимерном полиоле (Ia), полученном в конце, составляет от 30 мас.% до 65 мас.%.

[5] Способ получения полиуретановой смолы, включающий стадию взаимодействия полиольного компонента и полиизоцианатного компонента, в присутствии одной или нескольких добавок, выбираемых при необходимости из катализатора, пенообразователя и пеностабилизатора, где полимерный полиол (Ia), полученный описанным выше способом по пунктам [3] или [4] изобретения, используют в качестве, по меньшей мере, части полиольного компонента.

Эффекты от изобретения

В соответствии с полиольной композицией по настоящему изобретению полиуретановая смола, полученная с использованием полиольной композиции, имеет превосходную механическую прочность.

С использованием способа получения полиуретановой смолы, соответствующей настоящему изобретению, механическая прочность, в частности относительное удлинение при разрыве, не ухудшается даже в случае использования полиольной композиции, содержащей диспергированные мелкие частицы смолы, для увеличения твердости смолы при сжатии. Поэтому может быть получена высококачественная полиуретановая смола.

Кроме того, может быть получена полиольная композиция, содержащая диспергированные мелкие частицы смолы, обладающая низкой вязкостью.

Кроме того, с использованием способа получения полимерного полиола по настоящему изобретению может быть получен полимерный полиол с достаточно небольшими диаметрами частиц и суженным распределением частиц по размеру, даже в случае небольшого содержания акрилонитрила в мономере. В связи с этим, полиуретановая смола, полученная с использованием такого полимерного полиола, обладает превосходными параметрами механической прочности, такими как относительное удлинение при разрыве. В дополнение к этому, может быть получен полимерный полиол, обладающий низкой вязкостью.

Описание изобретения

Соответствующей настоящему изобретению полиольной композицией, содержащей диспергированные мелкие частицы смолы, (I) может быть любая одна из следующих двух композиций: одна представляет собой полиол (а), в котором диспергированы мелкие частицы смолы (d), такие как мелкие частицы полимера (например, полистирола или смолы ABS), полученного (со)полимеризацией этиленненасыщенного мономера (d) обычным способом, таким как суспензионная полимеризация или эмульсионная полимеризация; а другая представляет собой композицию, полученную (со)полимеризацией мономера (d) в полиоле (а), а также, при необходимости, в разбавителе (с), в присутствии инициатора радикальной полимеризации (k) и в присутствии или в отсутствие диспергатора (е). Однако последний вариант является предпочтительным, поскольку он характеризуется превосходной стабильностью дисперсии. В данном случае, «(со)полимеризация» означает гомополимеризацию или сополимеризацию, и данное выражение используется в настоящем описании здесь и далее. Необходимо отметить, что полученную последним способом полиольную композицию, содержащую диспергированные мелкие частицы смолы, здесь и в далее в настоящем описании в некоторых случаях называют «полимерным полиолом». Полиольную композицию, содержащую диспергированные мелкие частицы смолы, соответствующую описанному выше пункту [1] изобретения, в некоторых случаях называют просто «полиольной композицией (I)», а полиольную композицию, содержащую диспергированные мелкие частицы смолы и полученную способами получения в соответствии с описанными выше пунктами [3] или [4] изобретения, в некоторых случаях называют просто «полимерным полиолом (Ia)». Другими словами, все они представляют собой полиольные композиции, содержащие диспергированные мелкие частицы смолы, (другими словами, полимерные полиолы), но, в частности, полиольную композицию, содержащую диспергированные мелкие частицы смолы и полученную способами получения по описанным выше пунктам [3] или [4] изобретения, называют «полимерным полиолом (Ia)».

В полиольной композиции настоящего изобретения существенно, чтобы у мелких частиц смолы (b) рассчитанное через единицы объема арифметическое стандартное отклонение для распределения частиц по размеру, которое получают на основании соответствующих значений в 85 интервалах разбиения диапазона от 0,020 до 2000 мкм, определенного с использованием анализатора распределения частиц по размеру методом дифракции/рассеяния лазерного излучения (LA-750, производитель HORIBA Ltd.; это используется в настоящем описании здесь и далее), составляло не более чем 0,6, предпочтительно не более чем 0,56 и более предпочтительно не более чем 0,4. Если арифметическое стандартное отклонение превышает 0,6, то полученная полиуретановая смола не будет обладать достаточной механической прочностью (все величины распределения частиц по размеру, описанных здесь и далее в настоящем изобретении, представляют собой объемные величины).

Необходимо отметить, что мелкие частицы смолы (b) имеют диаметры частиц, по существу находящиеся в вышеупомянутом диапазоне. В данном случае термин «по существу» означает, что не менее чем 98 мас.%, предпочтительно 100 мас.% частиц имеют диаметры частиц в данном диапазоне.

Кроме того, распределение частиц по размеру и диаметр частиц для полимерных частиц в полимерном полиоле (Ia) предпочтительно также удовлетворяют тому же самому условию для распределения частиц по размеру, что и описанное выше. Необходимо отметить, что мелкие частицы смолы (b) и полимерные частицы в полимерном полиоле (Ia) здесь и далее в настоящем описании в совокупности называют просто «мелкими частицами смолы (b)», если только конкретно не указано иное.

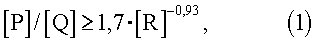

В случае распределения частиц по размеру, полученного на основании значений в 85 интервалах разбиения диапазона от 0,020 мкм до 2000 мкм, определенного с использованием анализатора распределения частиц по размеру методом дифракции/рассеяния лазерного излучения, мелкие частицы смолы (b) предпочтительно удовлетворяют показанной ниже формуле (1), более предпочтительно показанной ниже формуле (1') и особенно предпочтительно показанной ниже формуле (1”):

[P]/[Q]≥1,7×[R]-0,93 (1)

[P]/[Q]≥1,71×[R]-0,75 (1')

[P]/[Q]≥2,0×[R]-0,65 (1”)

где [R] представляет среднеарифметический диаметр частиц (мкм), [P] представляет величину моды (по объему: %), и [Q] представляет разность (мкм) между наибольшим диаметром частиц и наименьшим диаметром частиц. Если мелкие частицы смолы (b) удовлетворяют формуле (1), то полиуретановая смола будет демонстрировать превосходное относительное удлинение (относительное удлинение при разрыве).

Кроме того, вышеупомянутый среднеарифметический диаметр частиц [R] мелких частиц смолы (b) предпочтительно находится в диапазоне от 0,3 мкм до 3,0 мкм. Нижний предел вышеупомянутого диапазона более предпочтительно составляет 0,4 мкм. Его верхний предел более предпочтительно составляет 2,0 мкм и особенно предпочтительно 1,0 мкм. Если [R] находится в пределах диапазона от 0,3 мкм до 3,0 мкм, то полиольная композиция (I) и полимерный полиол (Ia) будут иметь низкие значения вязкости, обеспечивая, таким образом, легкую обработку, в то же время полученная полиуретановая смола будет демонстрировать превосходную твердость при сжатии и механическую прочность.

В случае распределения частиц по размеру, полученному на основании значений в 85 интервалах разбиения диапазона от 0,020 до 2000 мкм, определенного с использованием анализатора распределения частиц по размеру методом дифракции/рассеяния лазерного излучения, содержание частиц, имеющих диаметры не менее чем 10 мкм, в мелких частицах смолы (b) предпочтительно составляет не более чем 2 об.%, более предпочтительно не более чем 1 об.% и особенно предпочтительно 0 об.%. Если содержание частиц, имеющих диаметры не менее чем 10 мкм, составляет не более чем 2 об.%, то механическая прочность полиуретановой смолы, в частности ее относительное удлинение при разрыве и предел прочности при раздире, будут улучшены.

Содержание мелких частиц смолы (b) в полиольной композиции (I) по настоящему изобретению предпочтительно составляет от 35 до 65 мас.%, более предпочтительно от 40 до 60 мас.% и особенно предпочтительно от 45 до 55 мас.%. Если содержание мелких частиц смолы (b) находится в диапазоне от 35 до 65 мас.%, то полученная полиуретановая смола, например, пенополиуретан, будет характеризоваться достаточно высокой твердостью при сжатии (25% ILD (деформация при нагрузке на вдавливание)), в то время как вязкость полиольной композиции (I) значительно увеличиваться не будет, что делает легкой обработку композиции.

Кроме того, мономерсодержащая жидкая смесь (А), используемая в способе получения полимерного полиола (1а) по настоящему изобретению, состоит из полиола (а), этиленненасыщенного мономера (d), инициатора радикальной полимеризации (k), диспергатора (е) и полимерного полиола основы (h). (Необходимо отметить, что полимерный полиол основы (h) не используют в мономерсодержащей жидкой смеси (А1) на первой стадии).

В настоящем изобретении (здесь и далее в настоящем описании просто упомянутое «настоящее изобретение» означает общую сущность, совместно относящуюся к изобретению полиольной композиции (I) и изобретению способа получения полимерного полиола (Ia), если только конкретно не будет указано иного) в качестве полиола (а) можно использовать известный полиол, обычно используемый для получения полимерного полиола. Примеры полиола (а) включают соединения (а1), имеющие структуру, полученную путем присоединения алкиленоксида к соединению, содержащему, по меньшей мере, 2 (предпочтительно от 2 до 8) атомов активного водорода, (многоатомным спиртам, многоатомным фенолам, аминам, поликарбоновым кислотам, фосфорным кислотам и тому подобное) и их смесям. В их числе предпочтительными являются соединения, имеющие структуру, полученную путем присоединения алкиленоксида к многоатомному спирту.

Примеры многоатомных спиртов включают двухатомные спирты, содержащие от 2 до 20 атомов углерода, (алифатические диолы, например, алкиленгликоли, такие как этиленгликоль, пропиленгликоль, 1,3- или 1,4-бутандиол, 1,6-гександиол и неопентилгликоль; и алициклические диолы, например циклоалкиленгликоли, такие как циклогександиол и циклогександиметанол); трехатомные спирты, содержащие от 3 до 20 атомов углерода, (алифатические триолы, например алкантриолы, такие как глицерин, триметилолпропан, триметилолэтан и гексантриол); многоатомные спирты, содержащие от 4 до 8 или более гидроксильных групп и от 5 до 20 атомов углерода, (алифатические полиолы, например алканполиолы, такие как пентаэритрит, сорбит, маннит, сорбитан, диглицерин и дипентаэритрит, и продукты внутримолекулярной или межмолекулярной дегидратации алкантриолов; и сахариды, такие как сахароза, глюкоза, манноза, фруктоза и метилглюкозид, и производные сахаридов).

Примеры многоатомных фенолов включают моноциклические многоатомные фенолы, такие как пирогаллол, гидрохинон и флороглюцин; бисфенолы, такие как бисфенол А, бисфенол F и бисфенолсульфон; и продукты конденсации фенолов и формальдегида (новолак).

Примеры аминов включают аммиак; и алифатические амины, такие как алканоламины, содержащие от 2 до 20 атомов углерода, (например моноэтаноламин, диэтаноламин, изопропаноламин и аминоэтилэтаноламин), алкиламины, содержащие от 1 до 20 атомов углерода, (например н-бутиламин и октиламин), алкилендиамины, содержащие от 2 до 6 атомов углерода, (например этилендиамин, пропилендиамин и гексаметилендиамин) и полиалкиленполиамины (те, которые попадают в диапазон от диалкилентриаминов до гексаалкиленгептаминов и которые содержат от 2 до 6 атомов углерода в алкиленовой группе, например, диэтилентриамин и триэтилентетрамин).

Примеры аминов дополнительно включают ароматические моно- или полиамины, содержащие от 6 до 20 атомов углерода, (например, анилин, фенилендиамин, толуилендиамин, ксилилендиамин, диэтилтолуолдиамин, метилендианилин и диаминодифениловый эфир); алициклические амины, содержащие от 4 до 20 атомов углерода, (изофорондиамин, циклогексилендиамин и дициклогексилметандиамин); и гетероциклические амины, содержащие от 4 до 20 атомов углерода, (например аминоэтилпиперазин).

Примеры поликарбоновых кислот включают алифатические поликарбоновые кислоты, содержащие от 4 до 18 атомов углерода, (например янтарную кислоту, адипиновую кислоту, себациновую кислоту, глутаровую кислоту и азелаиновую кислоту), ароматические поликарбоновые кислоты, содержащие от 8 до 18 атомов углерода, (например, терефталевую кислоту и изофталевую кислоту) и смеси двух или более данных соединений.

В качестве алкиленоксида, присоединяемого к соединению, содержащему активный водород, предпочтительными являются алкиленоксиды, содержащие от 2 до 8 атомов углерода. Примеры таких алкиленоксидов включают этиленоксид (здесь и далее в настоящем описании сокращенно обозначаемый как ЭО), пропиленоксид (здесь и далее в настоящем описании сокращенно обозначаемый как ПО), 1,2-, 1,3-, 1,4- или 2,3-бутиленоксид, оксид стирола и тому подобное и комбинации двух и более данных соединений (блочное присоединение и/или статистическое присоединение). Предпочтительно используют ПО или комбинацию ПО и ЭО (содержащую не более чем 25 мас.% ЭО).

Конкретными примерами полиола являются аддукт, полученный присоединением ПО к описанному выше соединению, содержащему активный водород, и аддукт, полученный присоединением ПО и другого алкиленоксида (здесь и далее в настоящем описании сокращенно обозначаемого как АО), предпочтительно ЭО, к соединению, содержащему активный водород, способом, описанным ниже, или продукт этерификации, полученный из такого соединения-аддукта и поликарбоновой кислоты или фосфорной кислоты:

(i) блочное присоединение ПО-АО в данном порядке (концевое присоединение);

(ii) блочное присоединение ПО-АО-ПО-АО в данном порядке (сбалансированное присоединение);

(iii) блочное присоединение АО-ПО-АО в данном порядке;

(iv) блочное присоединение ПО-АО-ПО в данном порядке (активное вторичное присоединение);

(v) статистическое присоединение ПО и АО; или

(vi) статистическое присоединение или блочное присоединение в соответствии с порядком, раскрытым в описании изобретения в патенте США № 4226756.

Кроме того, гидроксильный эквивалент соединения (а1) предпочтительно составляет от 200 до 4000, более предпочтительно от 400 до 3000. Предпочтительным также является использование двух или более типов соединений (а1) в комбинации, имеющей общий гидроксиэквивалент в вышеупомянутом диапазоне.

В качестве полиола (а) можно использовать комбинацию соединения (а1), полученного присоединением алкиленоксида к соединению, содержащему активный водород, и другого полиола (а2). В данном случае используемое (массовое) соотношение (а1)/(а2) предпочтительно составляет от 100/0 до 80/20.

Примеры другого полиола (а2) включают макромолекулярные полиолы, такие как сложные полиэфир-полиолы и полиолы диенового типа и их смеси.

Примеры сложных полиэфир-полиолов включают:

продукты реакции конденсации описанных выше многоатомных спиртов и/или простых полиэфир-полиолов [например, двухатомных спиртов, таких как этиленгликоль, диэтиленгликоль, пропиленгликоль, 1,3- или 1,4-бутандиол, 1,6-гександиол и неопентилгликоль; смесей данных двухатомных спиртов с многоатомными спиртами, имеющими три или более гидроксильных групп, такими как глицерин и триметилолпропан; и аддуктов, этих многоатомных спиртов и небольшого количества молей (от 1 до 10 молей) алкиленоксидов] с описанными выше поликарбоновыми кислотами или их производными, образующими сложный эфир, такими как их ангидриды или их низшие алкиловые (количество атомов углерода в алкильной группе: от 1 до 4) сложные эфиры, (например, адипиновой кислотой, себациновой кислотой, малеиновым ангидридом, фталевым ангидридом, диметилтерефталатом и тому подобное);

продукты реакции конденсации описанных выше многоатомных спиртов и/или простых полиэфир-полиолов с ангидридом карбоновой кислоты и алкиленоксидом;

аддукты алкиленоксида (ЭО, ПО и тому подобное) и описанных выше продуктов реакции конденсации;

полилактон-полиолы, например, продукт, полученный из лактона (ε-капролактона и тому подобное) путем полимеризации с раскрытием кольца с использованием в качестве инициатора описанного выше многоатомного спирта; и

поликарбонатные полиолы, например, продукт реакции описанного выше многоатомного спирта и алкиленкарбоната.

Примеры других полиолов дополнительно включают полиолы диенового типа, такие как полибутадиенполиол и продукты их гидрирования; винильные полимеры, содержащие гидроксильные группы, такие как акриловые полиолы; полиолы на основе натурального масла, такого как касторовое масло; и продукты модификации полиолов на основе натурального масла.

Такой полиол (а2) обычно содержит от 2 до 8 гидроксильных групп, предпочтительно от 3 до 8 гидроксильных групп, и предпочтительно имеет гидроксильный эквивалент обычно от 200 до 4000 и более предпочтительно от 400 до 3000.

Среднечисловая молекулярная масса (в соответствии с определением методом гельпроникающей хроматографии (ГПХ); это также относится к описанным далее среднечисловым молекулярным массам, если конкретно не будет указано иного) полиола (а) обычно составляет, по меньшей мере, 500, предпочтительно от 500 до 20000, особенно предпочтительно от 1200 до 15000 и наиболее предпочтительно от 2000 до 9000. C точки зрения характеристики вспенивания полученного пенополиуретана предпочтительно, чтобы среднечисловая молекулярная масса полиола (а) составляла, по меньшей мере, 500. Кроме того, если среднечисловая молекулярная масса (а) составляет не более чем 20000, то вязкость полиола (а) будет низкой, что желательно с точки зрения свойств полимерного полиола при обработке. Кроме того, полиол (а) предпочтительно имеет гидроксильный эквивалент от 200 до 4000, более предпочтительно от 400 до 3000.

Примеры этиленненасыщенного мономера (d), используемого при получении полимерного полиола, включают ненасыщенные нитрилы (d1), мономеры, содержащие ароматическое кольцо (d2), сложные эфиры (мет)акриловой кислоты (d3), аддукты алкиленоксида, содержащие α-алкенильные группы (d4), другие этиленненасыщенные мономеры (d5) и смеси двух или более данных соединений.

Примеры (d1) включают акрилонитрил и метакрилонитрил.

Примеры (d2) включают стирол, α-метилстирол, гидроксистирол и хлорстирол.

Примеры (d3) включают те соединения, которые состоят исключительно из атомов С, Н и О, например: алкил(мет)акрилат (количество атомов углерода в алкильной группе: от 1 до 24), такой как метил(мет)акрилат, бутил(мет)акрилат, нонил(мет)акрилат, децил(мет)акрилат, ундецил(мет)акрилат, додецил(мет)акрилат, тридецил(мет)акрилат, тетрадецил(мет)акрилат, пентадецил(мет)акрилат, гексадецил(мет)акрилат, октадецил(мет)акрилат, эйкозил(мет)акрилат и докозил(мет)акрилат; и гидроксиполиоксиалкиленмоно(мет)акрилаты (количество атомов углерода в алкиленовой группе: от 2 до 8). В настоящем описании изобретения выражение «(мет)акрилат» означает «акрилат и/или метакрилат», и данное выражение используется в настоящем описании также здесь и далее. Это относится и к выражениям «(мет)акриловая кислота» и «(мет)аллил».

Примеры (d4) включают аддукты алкиленоксида и спирта с концевой ненасыщенностью, содержащего от 3 до 24 атомов углерода. Примеры спирта с концевой ненасыщенностью включают аллиловый спирт, 2-бутен-1-ол, 3-бутен-2-ол, 3-бутен-1-ол и 1-гексен-3-ол. Предпочтительным является аддукт алкиленоксида и аллилового спирта. Количество оксиалкиленовых звеньев в (d4) обычно составляет от 1 до 9, предпочтительно от 1 до 6 и более предпочтительно от 1 до 3. Примеры алкиленоксида включают те соединения, которые упоминаются в качестве алкиленоксидов, присоединяемых к соединениям, содержащим активный водород, в разделе для полиола (а). Предпочтительно алкиленоксидом являются ПО и/или ЭО.

Среднечисловая молекулярная масса (d4) обычно составляет от 110 до 490. Нижний предел вышеупомянутого диапазона предпочтительно составляет 112, более предпочтительно 116, особенно предпочтительно 170 и наиболее предпочтительно 180. Верхний предел вышеупомянутого диапазона предпочтительно составляет 480, более предпочтительно 450, особенно предпочтительно 420 и наиболее предпочтительно 300. Если среднечисловая молекулярная масса составляет не менее чем 110, то полимерный полиол будет иметь пониженную вязкость, что предпочтительно с точки зрения обработки, и также полиуретановая смола, полученная с использованием полимерного полиола, будет обладать превосходной твердостью. Если среднечисловая молекулярная масса (d4) составляет не более чем 490, то полиуретановая смола, полученная с использованием вышеупомянутого полимерного полиола, будет обладать превосходной твердостью.

Количество α-алкенильных групп в (d4) в среднем равно, по меньшей мере, одной. Предпочтительно оно составляет от одной до десяти, более предпочтительно от одной до двух и особенно предпочтительно одну. Если количество α-алкенильных групп в среднем составляет менее чем одну, то полиол будет содержать повышенное количество растворимых компонентов. Это приводит не только к увеличению вязкости полученного полимерного полиола, но также к значительному ухудшению свойств полиуретановой смолы, полученной с его использованием.

Кроме того, (d4) обычно имеет значение параметра растворимости SP от 9,5 до 13. Нижний предел вышеупомянутого диапазона предпочтительно составляет 9,8 и более предпочтительно 10,0. Верхний предел вышеупомянутого диапазона предпочтительно составляет 12,5 и более предпочтительно 12,2. Если значение SP (d4) составляет не менее чем 9,5, то полимерный полиол, полученный с его использованием, будет иметь пониженную вязкость. Если значение SP составляет не более чем 13, то полиуретановая смола, полученная с использованием полимерного полиола, будет обладать улучшенной твердостью при сжатии.

Значение SP выражают квадратным корнем из соотношения плотности когезионной энергии и молярного объема следующим образом:

[значение SP]=(ΔE/V)1/2

В приведенном выше уравнении ΔЕ обозначает плотность когезионной энергии, а V обозначает молекулярный объем. Значение V определяют, проводя расчет по Robert F. Fedors et al., который описан, например, в Polymer Engineering and Science, Volume 14, pages 147 to 154.

Примеры этиленненасыщенного мономера (d5), отличного от тех, что описаны выше, включают (мет)акриламид; карбоновые кислоты, содержащие винильные группы, такие как (мет)акриловая кислота и ее производные; алифатические углеводородные мономеры, такие как этилен и пропилен; фторсодержащие винильные мономеры, такие как перфтороктилэтилметакрилат и перфтороктилэтилакрилат; азотсодержащие винильные мономеры, отличные от тех, что описаны выше, такие как диаминоэтилметакрилат и морфолиноэтилметакрилат; винилмодифицированный силикон; и циклические олефиновые соединения, такие как норборнен, циклопентадиен и норборнадиен.

Помимо такого монофункционального мономера в (d) можно использовать небольшое количество многофункционального мономера (d6), имеющего две или более функциональные группы, (за исключением тех, которые соответствуют (d4) и имеют две или более функциональные группы), благодаря чему стабильность дисперсии полиола, содержащего диспергированные мелкие частицы смолы, дополнительно улучшается. Примеры многофункционального мономера включают дивинилбензол, этиленди(мет)акрилат, полиалкиленоксид гликоль ди(мет)акрилат, триаллиловый эфир пентаэритрита, триметилолпропантри(мет)акрилат, сложный эфир ненасыщенной карбоновой кислоты, имеющий среднечисловую молекулярную массу не менее чем 500, и гликоля и сложный эфир ненасыщенного спирта и карбоновой кислоты, описанный в WO 01/009242.

В настоящем изобретении массовое соотношение (d1), (d2), (d3), (d4), (d5) или (d6) в (d) особенно не ограничивается, и превосходный полимерный полиол (Ia) может быть получен способом получения по настоящему изобретению, независимо от состава мономера. Однако соотношение можно надлежащим образом отрегулировать в соответствии с требуемыми свойствами получаемого полиуретана и тому подобное.

Содержание полиоксиалкиленового эфира (d4) в соединении, содержащем α-алкенильную группу, относительно его нижнего предела, предпочтительно составляет не менее чем 2 мас.% и более предпочтительно не менее чем 3 мас.%, с целью уменьшения вязкости полимерного полиола. Что касается верхнего предела содержания, то содержание предпочтительно составляет не более чем 15 мас.% и более предпочтительно не более чем 10 мас.%, с точки зрения свойств (предела прочности при растяжении и тому подобное) получаемой уретановой смолы.

Что касается стойкости к преждевременной вулканизации, то содержание ненасыщенного нитрила (d1) (в частности, акрилонитрила) предпочтительно составляет не более чем 70 мас.% и более предпочтительно от 15 до 60 мас.%.

С целью уменьшения диаметра частиц полимерных частиц в полимерном полиоле, содержание мономера (d2), содержащего ароматическое кольцо (в частности, стирола), предпочтительно составляет не более чем 98 мас.%, более предпочтительно от 20 мас.% до 90 мас.% и особенно предпочтительно от 35 мас.% до 80 мас.%.

Содержание мономеров, отличных от тех, что описаны выше для (d), представляет собой следующее: содержание (d3) предпочтительно составляет от 0 до 50 мас.% и более предпочтительно от 0 до 20 мас.%; содержание (d5) предпочтительно составляет от 0 до 10 мас.% и более предпочтительно от 0 до 5 мас.%; и содержание (d6) предпочтительно составляет от 0,01 до 0,7 мас.% и более предпочтительно от 0,05 до 0,4 мас.%.

Тип диспергатора (е), используемого в ходе вышеупомянутого способа полимеризации, особенно не ограничивается, и может быть использован обычный диспергатор, используемый в полимерных полиолах.

Примеры диспергатора (е) включают:

[1] диспергаторы макромерного типа, полученные путем взаимодействия полиола с этиленненасыщенным соединением, таким как модифицированный простой полиэфир-полиол, содержащий этиленненасыщенную группу, (например, JP 08(1996)-333508 А);

[2] диспергаторы привитого типа, полученные объединением полиола с олигомером, такие как привитой полимер, имеющий в качестве боковых цепей два или более сегмента, обладающих сродством к полиолам, в которых разность между параметром растворимости для боковых цепей и параметром растворимости для полиола составляет не более чем 1,0, и имеющий в качестве основной цепи сегмент, обладающий сродством к полимерам, в котором разность между параметром растворимости для основной цепи и параметром растворимости для полимера, полученного из винильного мономера, составляет не более чем 2,0, (например, JP 05(1993)-059134 A);

[3] диспергаторы типа высокомолекулярного полиола, например, модифицированный полиол, полученный путем взаимодействия, по меньшей мере, части гидроксильных групп в полиоле с метилендигалогенидом и/или этилендигалогенидом с увеличением его молекулярной массы (например, JP 07(1995)-196749 A); и

[4] диспергаторы олигомерного типа, например, винильный олигомер со среднемассовой молекулярной массой от 1000 до 30000, по меньшей мере, часть которого растворима в полиолах, и диспергатор, содержащий данный олигомер и описанный в приведенном выше пункте [1] модифицированный простой полиэфир-полиол, содержащий этиленненасыщенную группу, в комбинации (например, см. JP 09(1997)-77968 A).

Из них предпочтительными являются типы [1] и [4]. В любом случае, предпочтительно, чтобы среднечисловая молекулярная масса составляла от 1000 до 10000.

В случае использования обычного диспергатора (е) (включая (е'), который будет описан далее), его используемое количество предпочтительно составляет от 1 до 50% и более предпочтительно от 2 до 40%, относительно массы этиленненасыщенного мономера (d).

Помимо описанного выше обычного диспергатора, в качестве диспергатора (е) можно использовать описываемый ниже реакционноспособный диспергатор (e'), который раскрыт в US 6756414 (соответствующем JP 2002-308920 A). Данный реакционно-способный диспергатор (e') является предпочтительным по тем же самым причинам, что и предпочтительные диспергаторы, описанные выше.

Реакционно-способным диспергатором (e') является ненасыщенный полиол, имеющий азотсодержащую связь, причем полиол получают путем связывания по существу насыщенного полиола (р) с монофункциональным соединением (q), содержащим активный водород, имеющим, по меньшей мере, одну полимеризуемую ненасыщенную группу, при помощи полиизоцианата (f), где в одной молекуле полиола среднее значение соотношения количества ненасыщенных групп и количества азотсодержащих связей, образованных из группы NCO, составляет от 0,1 до 0,4.

В данном случае, термин «по существу насыщенный» означает, что степень ненасыщенности, измеренная методом, описанным в JIS K-1557 (1970 version), составляет не более чем 0,2 мэкв./г, (предпочтительно не более чем 0,08 мэкв./г).

В качестве полиола (р), составляющего реакционно-способный диспергатор (e'), возможно использование любого из тех, что описаны выше в качестве полиола (а). Полиол (р) и полиол (а) могут быть идентичными или различными.

Количество гидроксильных групп в одной молекуле полиола (р) равно, по меньшей мере, двум, предпочтительно от двух до восьми и более предпочтительно от трех до четырех. Гидроксильный эквивалент полиола (р) предпочтительно составляет от 1000 до 3000, более предпочтительно от 1500 до 2500.

Соединением (q), используемым для получения реакционноспособного диспергатора (e'), является соединение, имеющее одну группу, содержащую активный водород, и, по меньшей мере, одну полимеризуемую ненасыщенную группу. Примеры группы, содержащей активный водород, включают гидроксильную группу, аминогруппу, иминогруппу, карбоксильную группу, группу SH и тому подобное, из которых предпочтительной является гидроксильная группа.

Полимеризуемая ненасыщенная группа соединения (q) предпочтительно имеет полимеризуемую двойную связь, и количество полимеризуемых ненасыщенных групп в одной молекуле составляет от одной до трех и, в частности одну. Более конкретно, предпочтительным в качестве соединения (q) является ненасыщенное моногидроксисоединение, имеющее одну полимеризуемую двойную связь.

Примеры вышеупомянутого ненасыщенного моногидроксисоединения включают, например, моногидроксизамещенные ненасыщенные углеводороды, сложные моноэфиры ненасыщенных монокарбоновых кислот и двухатомных спиртов, сложные моноэфиры ненасыщенных двухатомных спиртов и монокарбоновых кислот, фенолы, имеющие группы в виде алкенильных боковых цепей, и ненасыщенные простые полиэфир-моноолы.

Примеры моногидроксизамещенного ненасыщенного углеводорода включают алкенол, содержащий от 3 до 6 атомов углерода, такой как (мет)аллиловый спирт, 2-бутен-1-ол, 3-бутен-2-ол, 3-бутен-1-ол и 1-гексен-3-ол; и алкинол, например, пропаргиловый спирт.

Подходящим для использования в качестве сложного моноэфира ненасыщенной монокарбоновой кислоты и двухатомного спирта является, например, сложный моноэфир ненасыщенной монокарбоновой кислоты, содержащей от 3 до 8 атомов углерода, и описанного выше двухатомного спирта, причем ненасыщенной монокарбоновой кислотой является акриловая кислота, метакриловая кислота, кротоновая кислота или итаконовая кислота, а двухатомным спиртом является двухатомный спирт, содержащий от 2 до 12 атомов углерода, такой как этиленгликоль, пропиленгликоль или бутиленгликоль. Конкретные примеры вышеупомянутого сложного моноэфира включают 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат, 2-гидроксипропилакрилат, 2-гидроксипропилметакрилат, 2-гидроксибутилакрилат и 4-гидроксибутилакрилат.

Подходящим для использования в качестве сложного моноэфира ненасыщенного двухатомного спирта и монокарбоновой кислоты является, например, сложный моноэфир ненасыщенного двухатомного спирта, содержащего от 3 до 8 атомов углерода, и монокарбоновой кислоты, содержащей от 2 до 12 атомов углерода, например, сложный моноэфир уксусной кислоты и бутендиола.

Подходящим для использования в качестве фенола, имеющего группу в виде алкенильной боковой цепи, является, например, фенол, имеющий группу в виде алкенильной боковой цепи и содержащий от 2 до 8 атомов углерода в алкенильной группе, такой как оксистирол, гидрокси-α-метилстирол и тому подобное.

Подходящим для использования в качестве ненасыщенного простого полиэфир-моноола является, например, аддукт 1-50 молей алкиленоксида (содержащего от 2 до 8 атомов углерода) и моногидроксизамещенного ненасыщенного углеводорода или фенола, имеющего группу в виде алкенильной боковой цепи, [например, полиоксиэтилен(степень полимеризации: от 2 до 10)-моноаллиловый эфир].

Примеры соединения (q), отличного от ненасыщенных моногидроксисоединений, включают следующее.

Примеры соединения (q), имеющего аминогруппу или иминогруппу, включают моно- и ди(мет)аллиламин, аминоалкил(содержащий от 2 до 4 атомов углерода)(мет)акрилат [например, аминоэтил(мет)акрилат] и моноалкил(содержащий от 1 до 12 атомов углерода)аминоалкил(содержащий от 2 до 4 атомов углерода)(мет)акрилат [например, монометиламиноэтилметакрилат].

Примеры соединения (q), имеющего карбоксильную группу, включают вышеупомянутые ненасыщенные монокарбоновые кислоты.

Примеры соединения (q), имеющего группу SH, включают соединения, соответствующие вышеупомянутым ненасыщенным моногидроксисоединениям (у которых ОН замещен на SH).

Примеры соединения (q), имеющего не менее чем две полимеризуемые ненасыщенные группы, включают простые поли(мет)аллиловые эфиры вышеупомянутых многоатомных спиртов, имеющих валентность 3, 4-8 или более, или сложные полиэфиры вышеупомянутых спиртов и вышеупомянутых ненасыщенных карбоновых кислот [например, триметилолпропандиаллиловый эфир, триаллиловый эфир пентаэритрита, глицеринди(мет)акрилат и тому подобное].

Из данных соединений предпочтительными являются алкенолы, содержащие от 3 до 6 атомов углерода, сложные моноэфиры ненасыщенных монокарбоновых кислот, содержащих от 3 до 8 атомов углерода, и двухатомных спиртов, содержащих от 2 до 12 атомов углерода, и фенолы, имеющие группы в виде алкенильных боковых цепей. Более предпочтительными являются сложные моноэфиры (мет)акриловых кислот с этиленгликолем, пропиленгликолем или бутиленгликолем; аллиловый спирт; и гидрокси-α-метилстирол. Особенно предпочтительным является 2-гидроксиэтил(мет)акрилат.

Кроме того, хотя молекулярная масса соединения (q) особенно не ограничивается, предпочтительно она составляет не более чем 1000 и особенно предпочтительно не более чем 500.

Полиизоцианат (f) представляет собой соединение, имеющее, по меньшей мере, две изоцианатные группы, и его примеры включают ароматические полиизоцианаты (f1), алифатические полиизоцианаты (f2), алициклические полиизоцианаты (f3), аралифатические полиизоцианаты (f4), продукты модификации данных полиизоцианатов (продукты модификации, имеющие уретановую группу, карбодиимидную группу, аллофанатную группу, мочевинную группу, биуретовую группу, изоциануратную группу или оксазолидоновую группу и тому подобное) (f5) и смеси двух или более данных соединений.

Примеры ароматического полиизоцианата (f1) включают ароматические диизоцианаты, содержащие от 6 до 16 атомов углерода (за исключением тех, что содержатся в группах NCO; это относится к полиизоцианатам, упомянутым ниже), ароматические триизоцианаты, содержащие от 6 до 20 атомов углерода, неочищенные продукты, полученные из данных изоцианатов, и тому подобное. Более конкретно, примеры включают 1,3- и/или 1,4-фенилендиизоцианат, 2,4- и/или 2,6-толуолдиизоцинат (TDI), «сырой» TDI, 2,4'- и/или 4,4'-дифенилметандиизоцианат (MDI), «сырой» MDI [фосгенированное производное «сырого» диаминодифенилметана, где «сырой» диаминодифенилметан представляет собой продукт конденсации формальдегида с ароматическим амином (анилином) или их смесь; смесь диаминодифенилметана и небольшого количества (например, от 5 до 20 мас.%) полиамина, имеющего три или более функциональные группы; и полиаллилполиизоцианат (PAPI) и тому подобное], нафтилен-1,5-диизоцианат, трифенилметан-4,4',4”-триизоцианат и тому подобное.

Примеры алифатического полиизоцианата (f2) включают алифатические диизоцианаты, содержащие от 2 до 18 атомов углерода. Более конкретно, примеры включают 1,6-гексаметилендиизоцианат, 2,2,4-триметилгексаметилендиизоцианат, лизиндиизоцианат и тому подобное.

Примеры алициклического полиизоцианата (f3) включают алициклические диизоцианаты, содержащие от 4 до 16 атомов углерода. Более конкретно, примеры включают изофорондиизоцианат, 4,4'-дициклогексилметандиизоцианат, 1,4-циклогександиизоцианат, норборнандиизоцианат и тому подобное.

Примеры аралифатического изоцианата (f4) включают аралифатические диизоцианаты, содержащие от 8 до 15 атомов углерода. Более конкретно, примеры включают ксилилендиизоцианат, α,α,α',α'-тетраметилксилилендиизоцианат и тому подобное.

Примеры модифицированного полиизоцианата (f5) включают уретан-модифицированный MDI, карбодиимид-модифицированный MDI, TDI, модифицированный сахарозой, MDI, модифицированный касторовым маслом, и тому подобное.

Из них предпочтительными являются ароматические диизоцианаты, и более предпочтительными являются 2,4- и/или 2,6-TDI.

Азотсодержащую связь в реакционно-способном диспергаторе (e') получают взаимодействием изоцианатной группы с группой, содержащей активный водород. В том случае, когда группой, содержащей активный водород, является гидроксигруппа, в принципе образуется уретановая связь. В том случае, когда данной группой является аминогруппа, в принципе образуется мочевинная связь. Амидная связь образуется в случае карбоксильной группы, в то время как в случае группы SH образуется тиоуретановая группа. В дополнение к данным группам, может быть образована и другая связь, например, биуретовая связь, аллофанатная связь и тому подобное.

Данные азотсодержащие связи обычно классифицируют по двум типам: те, которые получают путем взаимодействия гидроксигруппы по существу насыщенного полиола (р) с изоцианатной группой полиизоцианата (f); и те, которые получают путем взаимодействия группы, содержащей активный водород, ненасыщенного монофункционального соединения (q), содержащего активный водород, с изоцианатной группой полиизоцианата (f).

Диспергатор (e') получают путем взаимодействия (р), (q) и (f) таким образом, чтобы величина К, которая отображает среднюю величину отношения количества ненасыщенных групп к количеству азотсодержащих связей, образованных из групп NCO, в одной молекуле (f), составляла от 0,1 до 0,4. K получают в соответствии со следующей далее формулой.

K=[количество молей (q) × количество ненасыщенных групп (q)]/[количество молей (f) × количество групп NCO в (f)].

Величина K более предпочтительно составляет от 0,1 до 0,3 и особенно предпочтительно от 0,2 до 0,3. В случае, когда величина К находится в вышеупомянутом диапазоне, полимерный полиол обладает особенно замечательной стабильностью дисперсии.

В качестве инициатора радикальной полимеризации (k), используемого при полимеризации этиленненасыщенного мономера (d), можно использовать соединение, которое образует свободный радикал, инициирующий полимеризацию. Примеры такого соединения включают азосоединения, такие как 2,2'-азобисизобутиронитрил, 2,2'-азобис(2,4-диметилвалеронитрил), 2,2'-азобис(2-метилбутиронитрил), 1,1'-азобис(циклогексан-1-карбонитрил), 2,2'-азобис(2,4,4-триметилпентан), диметил-2,2'-азобис(2-метилпропионат), 2,2'-азобис[2-(гидроксиметил)пропионитрил] и 1,1'-азобис(1-ацетокси-1-фенилэтан); органические пероксиды, такие как дибензоилпероксид, дикумилпероксид, бис(4-трет-бутилциклогексил)пероксидикарбонат, бензоилпероксид, лауроилпероксид и перянтарная кислота; и неорганические пероксиды, такие как персульфаты и пербораты. Два или более из данных соединений можно использовать в комбинации.

Количество используемого инициатора радикальной полимеризации (k) предпочтительно составляет от 0,05 до 20 мас.%, более предпочтительно от 0,1 до 5 мас.%, особенно предпочтительно от 0,2 до 1,5 мас.%, в расчете на массу используемого (d). Если количество используемого инициатора полимеризации находится в диапазоне от 0,05 до 20 мас.%, то степень полимеризации (d) в полимерном полиоле будет достаточно высокой, и также высокой будет молекулярная масса. Таким образом, данная конфигурация превосходна в том смысле, что может быть получен пенополиуретан, обладающий достаточной твердостью пеноматериала при сжатии.

При необходимости, в процессе радикальной полимеризации может быть добавлен разбавитель (с), имеющий параметр растворимости (значение SP) в диапазоне от 7 до 11. Примеры разбавителя (с) включают ароматические углеводородные растворители, такие как толуол и ксилол; насыщенные алифатические углеводородные растворители, содержащие от 5 до 15 атомов углерода, такие как гексан, гептан и н-декан; и ненасыщенные алифатические углеводородные растворители, содержащие от 5 до 30 атомов углерода, такие как октен, нонен и децен. Предпочтительными являются ароматические углеводородные растворители. Количество используемого разбавителя (с) предпочтительно составляет не более чем 50 мас.%, более предпочтительно от 1 до 40 мас.%, в расчете на количество используемого (d). Разбавитель (с) после использования предпочтительно удаляют вакуумной отгонкой или тому подобное после реакции полимеризации.

Кроме того, разбавитель (с) при необходимости может быть добавлен к полиольной композиции (I) по настоящему изобретению или к полимерному полиолу (Ia), полученному способом по настоящему изобретению, для того чтобы композиция имела дополнительно пониженную вязкость. Примеры разбавителя (с), содержащегося в (I) или (Ia), включают вышеупомянутые ненасыщенные алифатические углеводородные растворители; ароматические углеводородные растворители; и антипирены, обладающие низкой вязкостью (не более чем 100 мПа·сек/25°C), например, трис(хлорэтил)фосфат, трис(хлорпропил)фосфат и тому подобное.

Содержание разбавителя (с) в полученной полиольной композиции (I) или (Ia) предпочтительно составляет не более чем 2 мас.% и более предпочтительно не более чем 1 мас.%.

Кроме того, при необходимости в мономерсодержащей жидкой смеси (А) в процессе радикальной полимеризации можно использовать регулятор степени полимеризации (g). Примеры регулятора степени полимеризации (g) включают алкилмеркаптаны, такие как додецилмеркаптан и меркаптоэтанол. Количество используемого регулятора степени полимеризации (g) предпочтительно составляет не более чем 2 мас.% и более предпочтительно не более чем 0,1 мас.%, в расчете на количество используемого (d).

Способ получения полиольной композиции (I) по настоящему изобретению особенно не ограничивается до тех пор, пока не будет получена полиольная композиция (I), в которой мелкие частицы смолы (b) диспергированы таким образом, чтобы обеспечить получение предварительно заданного рассчитанного через единицы объема арифметического стандартного отклонения для распределения частиц по размеру. Однако в случае способа, в котором полимерные мелкие частицы (b), полученные (со)полимеризацией этиленненасыщенного мономера (d), диспергированы в полиоле (a), полиольную композицию можно получить, например, выбирая мелкие частицы смолы (b), полученные классификацией по крупности, которые удовлетворяют описанному выше арифметическому стандартному отклонению, и используя выбранные частицы (b) в состоянии дисперсии в полиоле (а).

В случае способа, в котором мономер (d) (со)полимеризуют в дисперсионной среде, состоящей из полиола (а), способом (со)полимеризации может быть радикальная полимеризация, координационная анионная полимеризация, метатезисная полимеризация, полимеризация по Дильсу-Альдеру или тому подобное. Предпочтительно используют радикальную полимеризацию. Радикальную полимеризацию можно проводить тем же самым способом, что и традиционную полимеризацию в полимерном полиоле. Например, может быть использован способ полимеризации этиленненасыщенного мономера (d) в полиоле (а), содержащем диспергатор (е) в присутствии инициатора радикальной полимеризации (k), (способ, описанный в патенте США № 3383351 и тому подобное). Кроме того, полимеризацию можно проводить способом, обычно осуществляемым для получения полимерного полиола, таким как периодический способ или непрерывный способ, но предпочтительно ее проводят способом одностадийной полимеризации или способом многостадийной непрерывной полимеризации; более предпочтительно ее проводят способом одностадийной полимеризации. При необходимости можно использовать разбавитель (с), регулятор степени полимеризации и тому подобное.

Способ одностадийной полимеризации по настоящему изобретению представляет собой способ, в котором полиол (а), мономер (d) и диспергатор (е), а также, при необходимости, разбавитель (с) нагревают до температуры полимеризации, а после этого добавляют инициатор радикальной полимеризации (k) таким образом, чтобы происходила полимеризация. Как описано выше, (k) предпочтительно добавляют после нагревания смеси, состоящей из (a), (d) и (е), а также, при необходимости, добавленного (с), до температуры полимеризации. Однако в альтернативном варианте (k) может быть добавлен сюда перед нагреванием. Кроме того, (d) можно разделить на порции таким образом, чтобы добавлять порцию за порцией при одновременном повторении цикла добавления, нагревания и полимеризации в установленном порядке вплоть до получения намеченной концентрации полимера. Количество порций (количество делений) предпочтительно составляет от 2 до 7, более предпочтительно от 2 до 5, особенно предпочтительно от 3 до 4 и наиболее предпочтительно 3. Если количество делений составляет от 1 до 7, то концентрация (d) в системе полимеризации будет поддерживаться на низком уровне, благодаря чему рост образующихся в ней полимеризационных частиц будет подавлен, что приведет к получению узкого рассчитанного через единицы объема распределения частиц. В то же время, достаточным образом будет подавляться количество образующихся в способе полимеризации объемных частиц полимера, имеющих диаметры не менее, чем 100 мкм, при одновременной возможности легкого получения доли частиц, имеющих диаметры не менее чем 10 мкм, составляющей не более чем 2 об.%.

В общем случае, в способе одностадийной полимеризации, по мере увеличения количества делений, рассчитанное через единицы объема арифметическое стандартное отклонение для распределения частиц по размеру уменьшается, благодаря чему величина (левая сторона) - (правая сторона) формулы (1) увеличивается. В данном случае также существуют определенные ситуации, в которых никакого дополнительного улучшения не достигается даже в случае увеличения количества делений до более чем трех или четырех. Поэтому, если в реакционной системе полиольная композиция, содержащая мелкие частицы смолы (b) по настоящему изобретению, имеющие арифметическое стандартное отклонение не более чем 0,6, получена не будет, или не будет получена полиольная композиция, удовлетворяющая выражению отношения из формулы (1), то предполагаемую полиольную композицию во многих случаях можно будет получить путем увеличения количества делений.

Это также относится к количеству стадий в случае использования способа многостадийной непрерывной полимеризации. Предпочтительный диапазон количества стадий является таким же, как и предпочтительный диапазон количества делений. По мере увеличения количества стадий, рассчитанное через единицы объема, арифметическое стандартное отклонение для распределения частиц уменьшается, благодаря чему величина (левая сторона) - (правая сторона) формулы (1) увеличивается. Поэтому увеличение количества стадий эффективно приводит к получению полиольной композиции по настоящему изобретению.

Необходимо отметить, что в любом способе полимеризации увеличение количества диспергатора (е) эффективно приводит к получению полиольной композиции по настоящему изобретению.

Из описанных выше способов одностадийной полимеризации наиболее предпочтительным способом получения полимерного полиола является способ получения полимерного полиола, раскрытый в описанных выше пунктах [3] и [4] изобретения.

В способе получения по пункту [3] изобретения на первой стадии полимеризуют мономерсодержащую жидкую смесь (А1), состоящую из описанного выше полиола (а), этиленненасыщенного мономера (d), инициатора радикальной полимеризации (k) и диспергатора (е), благодаря чему получают полимерный полиольный интермедиат (В1). После этого, на второй стадии, с использованием полученного (В1) в качестве полимерного полиола основы (h1) полимеризуют мономерсодержащую жидкую смесь (А2), состоящую из (h1), полиола (а), этиленненасыщенного мономера (d), инициатора радикальной полимеризации (k) и диспергатора (е), благодаря чему получают полимерный полиольный интермедиат (В2). Полимерный полиольный интермедиат (В2) при необходимости подвергают обработке для удаления мономера и удаления растворителя, благодаря чему получают полимерный полиол (Ia).

В пункте [4] изобретения, на первой стадии, которая является такой же, как в пункте [3] изобретения, получают полимерный полиольный интермедиат (В1), а затем, на второй стадии, с использованием полученного (В1) в качестве полимерного полиола основы (h1) осуществляют такой же способ полимеризации, как и в пункте [3] изобретения. Аналогичным образом, полимерный полиольный интермедиат (Вi), полученный на i-й стадии («i» представляет собой целое число от 1 до n-1; данное определение «i» используется в настоящем описании здесь и далее) используют в качестве полимерного полиола основы (hi) на (i+1)-й стадии, и стадию полимеризации дополнительно повторяют от 1 до 5 раз (общее количество «n» раз, которое повторяют полимеризацию, включая полимеризацию на первой и второй стадиях, представляет собой целое число в диапазоне от 3 до 7). Полученный полимерный полиольный интермедиат при необходимости подвергают таким же обработкам, как описано выше. В результате этого получают полимерный полиол (Ia).

Количество «n» раз, которое повторяют полимеризацию в способах получения по пунктам [3] и [4] изобретения, относительно его нижнего предела, обычно составляет не менее чем 2 и предпочтительно не менее чем 3, с целью поддержания низкой концентрации мономера, в то время как количество «n», относительно его верхнего предела, обычно составляет не более чем 7, предпочтительно не более чем 5, более предпочтительно не более чем 4 и наиболее предпочтительно не более чем 3, с точки зрения производительности. Если количество раз, которое повторяют полимеризацию, будет находиться в пределах описанного выше диапазона, то долю частиц, имеющих диаметр не менее чем 10 мкм, можно сделать не большей, чем 2 мас.%, что предпочтительно с целью уменьшения вязкости полимерного полиола.

В способе получения полимерного полиола, соответствующего настоящему изобретению, предпочтительно, чтобы на каждой стадии повторяемой полимеризации получали и полимеризовали мономерсодержащую жидкую смесь (А), полученную добавлением полиола (а), этиленненасыщенного мономера (d), инициатора радикальной полимеризации (k) и диспергатора (е) к полимерному полиолу основы (h), полученному на стадии, предшествующей текущей стадии, с целью получения полимерного полиола, имеющего меньший диаметр частиц и суженное распределение частиц по размеру. Однако поскольку (h) содержит (а) и часть (е), то (а) и (е) добавлять к (h) необязательно. Такой случай также включен в объем настоящего изобретения.

Композиции из (a), (d), (k) и (е), используемые на каждой стадии повторяемой полимеризации, могут быть такими же, как и те, которые используются на другой стадии, или могут быть отличными от них, но композиции из них на одной стадии предпочтительно являются такими же или по существу такими же, как и соответствующие композиции на другой стадии.

Способом получения полимерного полиола, соответствующего настоящему изобретению, может быть способ, в котором (k) предварительно смешивают с жидкой смесью (А), и жидкую смесь (А) нагревают до температуры инициации полимеризации, или способ, в котором после нагревания (А) до температуры инициации полимеризации к (А) добавляют (k) так, чтобы инициировать полимеризацию. Последний способ является рентабельным, поскольку используют только уменьшенное количество инициатора радикальной полимеризации, и поэтому он является предпочтительным.

В способах получения полимерного полиола (Ia), соответствующего пунктам [3] и [4] изобретения, концентрация этиленненасыщенного мономера (d) в мономерсодержащей жидкой смеси (А) до инициации полимеризации на каждой стадии повторяемой полимеризации, относительно ее нижнего предела, обычно составляет не менее чем 7 мас.%, предпочтительно не менее чем 10 мас.% и более предпочтительно не менее чем 11 мас.%, с точки зрения производительности. Вышеупомянутая концентрация, относительно ее верхнего предела, обычно составляет не более чем 25 мас.%, предпочтительно не более чем 24 мас.% и более предпочтительно не более чем 22 мас.%, с целью уменьшения среднего диаметра частицы полимерных частиц в полимерном полиоле (Ia). Если концентрация (d) превышает 25 мас.%, то диаметр полимерных частиц в полученном полимерном полиоле увеличится. Если концентрация (d) составляет менее чем 7 мас.%, то увеличится содержание олигомерных компонентов, растворимых в полиоле, что приведет к увеличению вязкости.

В способе получения, соответствующем пункту [4] изобретения, на каждой стадии повторяемой полимеризации, следующей за второй стадией, концентрация полимера, полученного из этиленненасыщенного мономера (d), в полимерном полиоле основы (h), относительно ее нижнего предела, обычно составляет не менее чем 7 мас.%, предпочтительно не менее чем 10 мас.% и более предпочтительно не менее чем 11 мас.%, с точки зрения производительности. Вышеупомянутая концентрация, относительно ее верхнего предела, обычно составляет не более чем 50 мас.%, предпочтительно не более чем 48 мас.% и более предпочтительно не более чем 45 мас.%, с целью уменьшения среднего диаметра частиц для частиц смолы в полимерном полиоле (Ia). Если концентрация полимера из (d) превышает 50 мас.%, то диаметр частиц полимера в полученном полимерном полиоле увеличится. Если его концентрация составляет менее чем 7 мас.%, то содержание олигомерных компонентов, растворимых в полиоле, увеличится, что приведет к увеличению вязкости.

В пункте [3] изобретения концентрация полимера из (d) в полимерном полиоле основы (h1), используемом на второй стадии, обычно составляет от 7 до 25 мас.%, предпочтительно от 10 до 25 мас.% и более предпочтительно от 13 до 25 мас.%, по тем же причинам, что и описанные выше.

В способе получения полимерного полиола, соответствующего настоящему изобретению, полимеризация может быть проведена в трубчатом реакторе, относящемся к проточному типу непрерывного действия, или в полимеризационной емкости периодического типа. Первый характеризуется наличием большей поверхности теплопередачи по отношению к содержимому, таким образом, обладая большими возможностями по отводу тепла полимеризации, что предпочтительно с точки зрения производительности.

В настоящем изобретении температура полимеризации предпочтительно находится в диапазоне от 50°C до 200°C, более предпочтительно от 70°C до 180°C, особенно предпочтительно от 90°C до 160°C, наиболее предпочтительно от 100°C до 150°C. Если температура полимеризации составляет 50°C или более, то вязкость полученного полимерного полиола уменьшится. Если температура полимеризации составляет 200°C или ниже, то степень полимеризации этиленненасыщенного мономера (d) увеличится. Поэтому, если такой полимерный полиол, полученный таким образом, используют в качестве материала для получения пенополиуретана, то полученный пенополиуретан может проявлять достаточную твердость пеноматериала при сжатии.

В способе получения полимерного полиола (Ia) по настоящему изобретению степень превращения ( мас.%) (d) в полимер на каждой стадии повторяемой полимеризации, относительно ее нижнего предела, предпочтительно составляет не менее чем 80%, более предпочтительно не менее чем 85% и особенно предпочтительно не менее чем 90%, с точки зрения производительности. Степень превращения, относительно ее верхнего предела, предпочтительно составляет не более чем 99,5% и более предпочтительно не более чем 99%, с целью уменьшения диаметра частиц.

На каждой стадии повторяемой полимеризации скорость превращения ( мас.%/мин, это используется в настоящем описании здесь и далее) от момента инициации полимеризации вплоть до момента, когда степень превращения становится равной 80%, относительно ее нижнего предела, предпочтительно составляет не менее чем 8, более предпочтительно не менее чем 9 и особенно предпочтительно не менее чем 10, с целью уменьшения диаметра частиц, в то время как скорость превращения, относительно ее верхнего предела, предпочтительно составляет не более чем 100, более предпочтительно не более чем 50 и особенно предпочтительно не более чем 30, с точки зрения производительности (количества используемого инициатора радикальной полимеризации (k) и тому подобное).

Необходимо отметить, что если количество «n» раз, которое повторяют полимеризацию, составляет два (пункт [3] изобретения), для получения полимерного полиола, имеющего уменьшенный диаметр частиц и суженное распределение частиц по размеру, в две стадии необходимо, чтобы степень превращения (d) в полимер составляла не менее чем 80 мас.%, и скорость превращения (d) от момента инициации полимеризации вплоть до момента, когда степень превращения становится равной 80 мас.%, составляла не менее чем 8. Соответствующие предпочтительные диапазоны для них являются такими же, как и описанные выше.

В пункте [4] изобретения содержание полимера в полученном полимерном полиоле (Ia), относительно его нижнего предела, обычно составляет не менее чем 30 мас.% и предпочтительно не менее чем 35 мас.%, с целью, например, улучшения относительного удлинения при разрыве и твердости при сжатии полученной из него полиуретановой смолы, такой как пенополиуретан. Вышеупомянутое содержание полимера, относительно его верхнего предела, обычно составляет не более чем 65 мас.% и предпочтительно не более чем 60 мас.%, с точки зрения обработки мономерсодержащей жидкой смеси (А).

В пункте [3] изобретения, с тех же самых точек зрения, содержание полимера в полимерном полиоле (Ia) обычно составляет от 30 до 45 мас.% и предпочтительно от 35 до 44 мас.%.

У полимерного полиола (Ia), полученного способом получения полимерного полиола в соответствии с настоящим изобретением, в рассчитанном через единицы объема распределении частиц по размеру для полимерных частиц этиленненасыщенного мономера (d), которое получают на основании соответствующих значений в 85 интервалах разбиения диапазона от 0,020 до 2000 мкм, определенного с использованием анализатора распределения частиц по размеру методом дифракции/рассеяния лазерного излучения (LA-750, производитель HORIBA Ltd.; это используется в настоящем документе здесь и далее), содержание частиц, имеющих диаметр 10 мкм или более, в полимерных частицах предпочтительно составляет не более чем 2 об.%, более предпочтительно не более чем 1 об.% и особенно предпочтительно 0 об.%, с точки зрения физических свойств (предела прочности при раздире и тому подобное) полученной из него полиуретановой смолы.

Необходимо отметить, что полимерные частицы по существу имеют диаметр частиц в диапазоне от 0,020 мкм до 2000 мкм. В данном случае, под термином «по существу» понимают, что не менее чем 98 мас.%, более предпочтительно 100 мас.% полимерных частиц имеют соответствующие диаметры частиц в указанном выше диапазоне.

В настоящем изобретении для распределения частиц по размеру полимерных частиц в полученном (Ia), которое получают на основании соответствующих значений в 85 интервалах разбиения диапазона от 0,020 до 2000 мкм, определенного с использованием анализатора распределения частиц по размеру методом дифракции/рассеяния лазерного излучения, рассчитанное через единицы объема арифметическое стандартное отклонение у частиц полимера предпочтительно составляет не более чем 0,6, более предпочтительно не более чем 0,56 и, в частности, не более чем 0,4. Если арифметическое стандартное отклонение составляет не более чем 0,6, то полученная полиуретановая смола будет иметь улучшенные параметры механической прочности, более конкретно, улучшенное относительное удлинение при разрыве и улучшенный предел прочности при раздире.

В настоящем изобретении в полученной полиольной композиции, содержащей диспергированные мелкие частицы смолы (полимерном полиоле), содержание образующихся в способе полимеризации объемных частиц полимера, имеющих диаметр не менее чем 100 мкм, предпочтительно находится в диапазоне от 1 ч./млн до 20 ч./млн. Его верхний предел более предпочтительно составляет 15 ч./млн и особенно предпочтительно 10 ч./млн. В случае, если содержание объемных частиц полимера составляет не более чем 20 ч./млн, то при фильтровании с использованием металлической сетки или сетчатого фильтра тенденция к закупориванию отверстий уменьшится. Это приведет к значительному улучшению производительности.

Полиольную композицию (I), содержащую диспергированные мелкие частицы смолы, по настоящему изобретению или полимерный полиол (Ia), полученный способом получения по настоящему изобретению, используют, по меньшей мере, в качестве части полиольного компонента, применяемого при получении полиуретановой смолы. Более конкретно, (I) или (Ia) используют, по меньшей мере, в качестве части полиольного компонента так, чтобы он взаимодействовал с полиизоцианатным компонентом обычным способом, в присутствии одной или нескольких обычно используемых добавок, таких как, при необходимости, катализатор, пенообразователь и пеностабилизатор, для того чтобы получить полиуретановую смолу. В дополнение к (I) или (Ia), полиольный компонент при необходимости может содержать полиол (а).

В качестве полиизоцианатного компонента может быть использован известный органический полиизоцианат, обычно используемый при получении полиуретановой смолы. Примеры такого полиизоцианата включают те соединения, что упоминались ранее в качестве полиизоцианата (f).

Из них предпочтительными являются 2,4- и 2,6-TDI, смеси их изомеров и «сырой» TDI; 4,4'- и 2,4'-MDI, смеси их изомеров и «сырой» MDI; и модифицированные полиизоцианаты, полученные из данных полиизоцианатов и содержащие уретановую группу, карбодиимидную группу, аллофанатную группу, мочевинную группу, биуретовую группу или изоциануратную группу.

Изоцианатный индекс [соотношение эквивалентов (группы NCO/группы, содержащие атом активного водорода) × 100] при получении полиуретановой смолы предпочтительно составляет от 80 до 140, более предпочтительно от 85 до 120, особенно предпочтительно от 95 до 115. Кроме того, для введения в полиуретановую смолу полиизоциануратной группы изоцианатный индекс также может быть значительно больше, чем величина из вышеупомянутого диапазона (например, от 300 до 1000).

При получении полиуретановой смолы может быть использован катализатор, обычно используемый в реакции получения полиуретана для ускорения реакции [например, катализатор на основе амина (третичные амины, такие как триэтилендиамин и N-этилморфолин), катализаторы на основе олова (например, октаноат двухвалентного олова, дилаурат дибутилолова и тому подобное) и другие металлсодержащие катализаторы (например, октаноат свинца)]. Количество катализатора обычно составляет от 0,001 до 5 мас.%, в расчете на массу реакционной смеси.

В настоящем изобретении при получении полиуретановой смолы может быть использован пенообразователь (например, вода, HFC, HCFC, метиленхлорид и тому подобное), благодаря чему может быть получен пенополиуретан. Количество используемого пенообразователя можно изменять в соответствии с желательной плотностью пенополиуретана.

При получении пенополиуретана по настоящему изобретению при необходимости может быть использован пеностабилизатор. Примеры пеностабилизатора включают силиконовое поверхностно-активное вещество (например полисилоксан-полиоксиалкиленовый сополимер).

При получении полиуретановой смолы и пенополиуретана по настоящему изобретению при необходимости может быть использован антипирен. Примеры антипирена включают меламины, сложные эфиры фосфорной кислоты, галогенированные сложные эфиры фосфорной кислоты, производные фосфазена и тому подобное.

Примеры других добавок, которые можно использовать в настоящем изобретении, включают замедлитель реакции, краситель, внутреннюю смазку для форм, замедлитель старения, антиоксидант, пластификатор, противобактериальное средство, сажу и другие известные добавки, такие как наполнитель.

Получение полиуретановой смолы можно проводить обычным способом, например, одностадийным способом, способом с использованием полуфорполимера, способом с использованием форполимера или другим известным способом.

При получении полиуретановой смолы может быть использовано устройство, обычно используемое при получении. Если растворитель не используют, то можно использовать, например, устройство, такое как замесочная машина или экструдер. Различные типы не вспененных или вспененных полиуретановых смол можно получать внутри пресс-формы закрытого или открытого типа. При получении полиуретановой смолы материалы обычно смешивают и вводят в реакцию с использованием механического устройства при низком давлении или высоком давлении. Кроме того, при получении полиуретановой смолы, до или после перемешивания материалов исходного сырья (в частности до перемешивания материалов исходного сырья) способом вакуумирования можно удалить воздух, растворенный в материалах, или газ, такой как воздух, подмешанный во время перемешивания.

Полиольная композиция (I) или полимерный полиол (Ia) по настоящему изобретению являются подходящими для использования при получении пенополиуретана, в частности гибких формованных пеноматериалов и блочных пеноматериалов. Кроме того, (I) или (Ia) в подходящем случае также можно использовать для получения полиуретановой смолы или пенополиуретана способом RIM (реакционно-литьевого формования).

Примеры

Далее настоящее изобретение подробно описывается со ссылкой на последующие примеры. Однако настоящее изобретение никоим образом данными примерами не ограничивается. В последующем изложении величины частей, процентного содержания и соотношения отображают величины массовых частей, массового процентного содержания и массового соотношения, соответственно.

Композиции, символы и тому подобное для материалов, используемых в примерах и сравнительных примерах, представляют собой нижеследующее:

(1) Полиол (а1):

полиол (а1-1): полиол, полученный присоединением ПО-ЭО-ПО в данном порядке к глицерину и имеющий гидроксильное число 56 и содержание внутренних звеньев ЭО 9%;

полиол (а1-2): полиол, полученный присоединением ПО-ЭО в данном порядке к пентаэритриту и имеющий гидроксильное число 32 и содержание концевого звена ЭО 14%.

(2) Диспергатор (е):

е-1: реакционно-способный диспергатор, полученный сочетанием 0,14 моль полиола (а1-2) и 0,07 моль 2-гидроксиэтилметакрилата с использованием 0,16 моль TDI, причем реакционно-способный диспергатор имеет гидроксильное число 20, соотношение количество ненасыщенных групп/количество азотсодержащих групп 0,22 [см. US 6756414 (соответствующая японская публикация: JP 2002-308920A)].

(3) Инициатор радикальной полимеризации (k)

k-1: 2,2'-азобис(2,4-диметилвалеронитрил)

k-2: 1,1'-азобис(циклогексан-1-карбонитрил)

(4) Органический полиизоцианат

TDI-80: «CORONATE T-80» [производимый NIPPON POLYURETHANE INDUSTRY CO., LTD.].

(5) Катализатор

Катализатор А: «Neostann U-28» (октаноат двухвалентного олова) [производимый NITTO KASEI CO., LTD.].

Катализатор В: «DABCO» (триэтилендиамин) [производимый NIPPON NYUKAZAI CO., LTD.].

(6) Пеностабилизатор

«SRX-280A» (простой полиэфир-силоксановый полимер) [производимый Dow Corning Toray Silicone Co., Ltd.].

Пример получения 1. Получение предшественника полимерного полиола (m1)

В выдерживающую воздействие давления реакционную емкость, относящуюся к типу с рубашкой с водяным охлаждением, загружали 73 части полиола (а1-1), 4,7 части акрилонитрила, 11 частей стирола, 1 часть аддукта, полученного из 2,2 моль ПО и аллилового спирта (среднечисловая молекулярная масса: 186), 0,05 части дивинилбензола, 1,6 части диспергатора (е-1) и 4,8 части ксилола, и при перемешивании температуру смеси доводили до 107°C. В 3,2 части ксилола растворяли 0,09 части инициатора радикальной полимеризации (k-1) и 0,07 части инициатора радикальной полимеризации (k-2), и этот раствор вводили в вышеупомянутую реакционную емкость. После добавления инициаторов быстро происходила инициация полимеризации в течение 1 минуты, и ее температура достигала наивысшего уровня в 160°C по истечении приблизительно 6 минут. На протяжении 30 минут выдерживали при 140°C, одновременно отводя тепло полимеризации, и получали предшественник полимерного полиола (m1). Степень превращения и скорость превращения составляли 78% и 13 мас.%/мин, соответственно.

Пример получения 2. Получение предшественника полимерного полиола (m2)

В выдерживающую воздействие давления реакционную емкость, относящуюся к типу с рубашкой с водяным охлаждением, загружали 100 частей предшественника полимерного полиола (m1), 33 части полиола (а1-1), 14 частей акрилонитрила, 33 части стирола, 3,3 части аддукта, полученного из 2,2 моль ПО и аллилового спирта, 0,14 части дивинилбензола, 4,7 части диспергатора (е-1) и 4,8 части ксилола, и при перемешивании температуру смеси доводили до 107°C. В 3,2 части ксилола растворяли 0,24 части инициатора радикальной полимеризации (k-1) и 0,28 части инициатора радикальной полимеризации (k-2), и данный раствор вводили в вышеупомянутую реакционную емкость. После добавления инициаторов быстро происходила инициация полимеризации в течение 1 минуты, и ее температура достигала наивысшего уровня в 160°C по истечении приблизительно 6 минут. В течение 30 минут выдерживали при 140°C, одновременно отводя тепло полимеризации, и получали предшественник полимерного полиола (m2). Степень превращения и скорость превращения составляли 84% и 14 мас.%/мин, соответственно.

Пример 1. Получение полимерного полиола (F-1)

В выдерживающую воздействие давления реакционную емкость, относящуюся к типу с рубашкой с водяным охлаждением и способную обеспечить удаление растворителя отгонкой, загружали 100 частей предшественника полимерного полиола (m2), 16 частей полиола (а1-1), 19 частей акрилонитрила, 44 части стирола, 4,4 части аддукта, полученного из 2,2 моль ПО и аллилового спирта, 0,2 части дивинилбензола, 6,3 части диспергатора (е-1) и 6 частей ксилола, и при перемешивании температуру смеси доводили до 107°C. В 3,2 части ксилола растворяли 0,32 части инициатора радикальной полимеризации (k-1) и 0,37 части инициатора радикальной полимеризации (k-2), и данный раствор вводили в вышеупомянутую реакционную емкость. После добавления инициаторов быстро происходила инициация полимеризации в течение 1 минуты, и ее температура достигала наивысшего уровня в 160°C по истечении приблизительно 6 минут. В течение 30 минут выдерживали при 140°C, одновременно отводя тепло полимеризации. Кроме того, путем вакуумной отгонки при 2666-3999 Па (20-30 торр) в течение двух часов удаляли не вступивший в реакцию мономер и ксилол. В результате получали полимерный полиол (F-1) с концентрацией мелких частиц смолы 50% и вязкостью 5700 мПа·сек (25°C).

Пример 2. Получение полимерного полиола (F-2)