Известна порошковая проволока, наполнитель которой содержит оксиды ванадия, алюминий, силикокальций и другие материалы [1]. Проволоку использовали для внепечного микролегирования ванадием стали марки Grade 55. Степень извлечения ванадия из пентаоксида при легировании колебалась от 50 до 70% и в среднем составила ≈56%. Это значительно меньше, чем сквозное извлечение ванадия из пентаоксида при производстве феррованадия и последующем легировании им металла, которое составляет 77-80% [2]. Кроме того, при использовании указанной проволоки в металл дополнительно вносятся алюминий и кремний, что не всегда желательно.

Наиболее близкой по технической сущности и достигаемому результату к заявляемой порошковой проволоке для микролегирования является порошковая проволока с наполнением ванадий-алюминиевой лигатурой ВНАЛ, содержащей ≈72,9% ванадия и ≈26,5% алюминия [3]. Степень усвоения ванадия при ее использовании составляет ≈98%. Порошковая проволока с лигатурой ВНАЛ может использоваться как для корректировки, так и для получения заданного содержания ванадия с высокой степенью точности. Недостатком такой проволоки является невысокая линейная масса наполнителя (320 г/м), вследствие чего для плавки массой 145 т на каждые 0,01% ванадия необходимо ввести в металл 65 м проволоки. При этом в металл дополнительно вводится избыточный алюминий, что может сказаться на механических свойствах стали, а также привести к затягиванию сталеразливочного стакана. Проволока не может быть использована для микролегирования ванадием некоторых сталей ответственного назначения, например сталей для железнодорожных рельсов, так как применение алюминия при раскислении и легировании этих сталей не допускается.

Поставлена задача разработать порошковую проволоку для микролегирования стали ванадием, отличающуюся минимальным количеством примесей, в частности алюминия, и повышенной линейной массой наполнителя. Проволока должна быть пригодна для микролегирования всего сортамента ванадийсодержащих сталей.

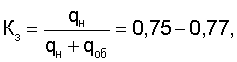

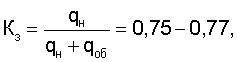

Поставленная задача достигается тем, что в известной порошковой проволоке для микролегирования стали ванадием, которая состоит из стальной оболочки и наполнителя из порошкообразного сплава системы железо-ванадий-алюминий, содержание алюминия в наполнителе не превышает 2,5%, а коэффициент заполнения проволоки наполнителем Кз составляет

где qн -линейная масса наполнителя, г/м;

qоб - линейная масса оболочки, г/м.

Сущность заявляемого решения, а именно порошковой проволоки для микролегирования стали ванадием, заключается в том, что она состоит из стальной оболочки и наполнителя из порошкообразного сплава системы железо-ванадий-алюминий. Оптимальное содержание ванадия в наполнителе составляет 50-85%, а содержание алюминия не превышает 2,5%. Присутствие алюминия в сплаве объясняется технологией его получения, а ограничение его содержания в составе объясняется необходимостью использования заявляемой порошковой проволоки для микролегирования всего сортамента ванадийсодержащих сталей.

В этом случае линейная масса оболочки qоб составляет в среднем ≈180 г/м, а линейная масса наполнителя qн=540-600 г/м, т.е. коэффициент заполнения проволоки Кз=0,75-0,77.

Сопоставительный анализ заявляемого технического решения и прототипа показывает, что использование заявляемой порошковой проволоки для микролегирования стали ванадием имеет ряд преимуществ. Например, при том же содержании ванадия в сплаве-наполнителе, что в проволоке-прототипе - 72,9%, линейная масса наполнителя в заявляемой порошковой проволоке составит 560 г/м против 320 г/м у прототипа, что приведет к значительному сокращению расхода проволоки. Высокое содержание алюминия в наполнителе проволоки-прототипа - 26,5% ограничивает возможность ее применения для микролегирования некоторых сталей, в частности рельсовой. Например, согласно ГОСТ 51685-2000 «Рельсы железнодорожные» [4], в сталях марок К78ХСФ и Э78ХСФ при содержании ванадия 0,05-0,15% содержание алюминия не должно превышать 0,005%, что невозможно получить при использовании проволоки-прототипа. Таким образом, данное техническое решение соответствует критерию «новизна».

Анализ патентов и научно-технической информации не выявил использования новых существенных признаков, приведенных в предлагаемом решении, по их функциональному назначению. Следовательно, предлагаемое изобретение соответствует критерию «изобретательский уровень».

Для проверки возможности реализации заявляемого решения провели 3 плавки рельсовой стали К78ХСФ в кислородном конвертере емкостью 160 т на Нижнетагильском металлургическом комбинате. Сталь марки К78ХСФ выбрана для проведения опытных плавок в связи с тем, что в ее составе содержится максимальное при микролегировании количество ванадия - 0,15%, при этом содержание алюминия в стали не должно превышать 0,005%.

На опытных плавках после продувки металл выпускали в ковш при содержании углерода ≈0,6%. Во время выпуска в ковш присаживали необходимые для получения заданной марки стали ферросплавы: ферромарганец, силикохром и ферросилиций, а также графит для дополнительного науглероживания. Микролегирование ванадием путем ввода порошковой проволоки, а также коррекцию химического состава проводили при обработке полученного металла на установке ковш-печь. Металл разливали на МНЛЗ. Некоторые технологические параметры микролегирования стали ванадием на опытных плавках приведены в таблице.

Данные таблицы показывают, что при использовании заявляемой порошковой проволоки для микролегирования стали ванадием значительно сокращается ее расход, обеспечивается ввод в металл заданного количества ванадия, а количество введенного при этом алюминия не превышает значений, допускаемых в сталях, не раскисляемых алюминием - 0,005%.

ЛИТЕРАТУРА

1. Пат. РФ №2103381, 6 С21С 7/064. Способ производства низколегированной стали с ванадием. RU, БИ №3, 27.01.98.

2. С.М.Чумаков, С.Д.Зинченко, А.Б.Лятин, Г.П.Урюпин, М.В.Филатов. Совершенствование техники и технологии внепечной обработки конвертерной стали. Сталь, 1997, №10, с.22-25.

3. Д.А.Дюдкин, В.В.Кисиленко, В.П.Онищук, Д.А.Сочнев, В.В.Климанчук, М.Н.Якин, А.Г.Ковалев. Технология легирования стали ванадием из порошковой проволоки. Черная металлургия, Черметинформация, 2002, №2, с.40-42.

4. ГОСТ Р 51685-2000.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МИКРОЛЕГИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 1997 |

|

RU2131931C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2002 |

|

RU2228372C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ И ХЛАДОСТОЙКОСТИ | 2000 |

|

RU2186125C2 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2120477C1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЕМ | 1992 |

|

RU2040549C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МИКРОЛЕГИРОВАНИЯ СТАЛИ С НАПОЛНИТЕЛЕМ НА ОСНОВЕ ФЕРРОНИОБИЯ | 2008 |

|

RU2396360C1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2223332C1 |

| СПОСОБ ПРОИЗВОДСТВА МИКРОЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2118380C1 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОГО МИКРОЛЕГИРОВАНИЯ РАСПЛАВА СТАЛИ (ВАРИАНТЫ) | 2008 |

|

RU2380430C2 |

Изобретение относится к металлургии, в частности к микролегированию стали ванадием. Порошковая проволока состоит из стальной оболочки и наполнителя из порошкообразного сплава системы железо-ванадий-алюминий, при этом содержание ванадия и алюминия в наполнителе составляет, соответственно, 50-85% и не более 2,5%, а коэффициент заполнения проволоки составляет 0,75-0,77. Изобретение позволяет уменьшить количество примесей, в частности алюминия, повысить линейную массу наполнителя, а также осуществлять микролегирование всего сортамента ванадийсодержащих сталей. 1 табл.

Порошковая проволока для микролегирования стали ванадием, состоящая из стальной оболочки и наполнителя из порошкообразного сплава системы железо-ванадий-алюминий, отличающаяся тем, что содержание ванадия и алюминия в наполнителе составляет, соответственно, 50-85% и не более 2,5%, а коэффициент заполнения проволоки Кз составляет

где qн - линейная масса наполнителя, г/м;

qоб - линейная масса оболочки, г/м.

| Плакированный порошковый модификатор | 1991 |

|

SU1788031A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1993 |

|

RU2061762C1 |

| US 4671820 А, 09.06.1987 | |||

| US 4361442 А, 30.11.1982 | |||

| КАРУЗО В | |||

| и др | |||

| Новое применение проволоки с сердечником в непрерывной разливке | |||

| Инжекционная металлургия | |||

| Пуговица | 0 |

|

SU83A1 |

| Труды конференции | |||

| пер | |||

| с англ | |||

| - М.: Металлургия, 1986, с.190-202. | |||

Авторы

Даты

2007-09-20—Публикация

2005-08-23—Подача