Настоящая заявка испрашивает преимущество приоритета заявки на патент США №61/390310, поданной 6 октября 2010 года, полное содержание которой включается в настоящий документ в качестве ссылки.

Уровень техники

В одном из аспектов изобретение в целом относится к получению пульпы с высокой садкостью из лигноцеллюлозных исходных материалов с помощью технологий механического и/или химико-механического рафинирования, которая может быть пригодной для применений к сортам для получения картона и впитывания.

Технологии механического и химико-механического рафинирования известны. Например, патент США № 7758720 описывает систему механического или химико-механического рафинирования, которая содержит три главных подсистемы: предварительной подготовки, предварительной обработки и обработки или первичного рафинирования.

Патент '720 описывает обычную подсистему предварительной подготовки, заключающуюся в том, что исходные материалы, содержащие древесную щепу, промывают, затем поддерживают в бункере для предварительной паровой обработки или в чем-либо подобном, при атмосферных условиях в течение периода времени, как правило, находящегося в пределах от 10 мин до 1 ч, перед его транспортировкой в подсистему предварительной обработки.

Кроме того, патент '720 описывает подсистему предварительной обработки, которая содержит поворотный клапан высокого давления для поддержания разности давлений между подсистемой предварительной подготовки и остальной частью подсистемы предварительной обработки, компрессионное устройство высокого давления (такое как шнековый пресс), зону декомпрессии или область декомпрессии (которая может представлять собой часть шнекового пресса или соединяться с выходом шнекового пресса) и устройство для измельчения древесных частиц (такое как дисковый или конический измельчитель).

Как описано в патенте '720, окружающая среда в компрессионном устройстве, зоне декомпрессии и устройстве для измельчения древесных частиц, все они поддерживаются в атмосфере насыщенного водяного пара в пределах примерно от 5 до 30 фунт/кв. дюйм в датчике (то есть 0,3-2,1 бар). Патент '720 описывает конвейерный шнек, расположенный между поворотным клапаном высокого давления и компрессионным устройством, при этом период времени, в течение которого щепа в конвейерном шнеке экспонируется для условий давления насыщенного водяного пара и температуры, перед поступлением в шнековый пресс, может контролироваться. Как минимум, патент '720 говорит, что щепа должна кондиционироваться в течение периода 5 с в атмосфере насыщенного водяного пара под давлением 5 фунт/кв. дюйм (0,3 бар) в датчике.

Главное применение пульп, получаемых с использованием способа патента '720, заключается в применениях для бумаги для механической печати, включая сорта для печатания газет и журналов; такие пульпы, как правило, получают с более низкой садкостью, меньше чем 150 мл, и они требуют значительного приложения энергии. Важной целью патента '720 было понижение потребления энергии для требующих большого расхода энергии сортов пульп для механической печати.

В данной области понятно, что высокие температуры предварительного нагрева и рафинирования, которые гораздо выше температуры размягчения лигнина, являются предпочтительными для получения механической пульпы с высокой садкостью из древесной щепы с низким содержанием щепок. Такие пульпы являются хорошо пригодными для применений для среднего слоя картона и предпочтительно рафинируются при уровнях давления в датчике в пределах 90 фунт/кв. дюйм (5,4 бар) или выше; гораздо выше, чем используют для получения механических пульп для применений для бумаги для печати. Недостатком этих пульп, получаемых при более высоком давлении, является более низкая степень белизны пульпы. Химико-термомеханическая технология измельчения целлюлозы с использованием таких высоких температур для пульпы с высокой садкостью описывается, например, в патенте США № 5879510.

Предполагается, что предыдущий уровень техники получения механических пульп с более высокой садкостью, хотя и достигает приемлемых свойств, таких как низкое содержание щепок и хорошая прочность связывания между слоями, может быть недостаточным в других аспектах, включая содержание длинных волокон (слишком высокое), связывание длинных волокон (слишком низкое), поверхностная прочность сцепления между слоями при данном удельном объеме (слишком низкая), степень белизны неотбеленной и отбеленной пульпы (слишком низкая). Постепенное увеличение поверхностной прочности без ущерба для удельного объема пульпы (уменьшения) является чрезвычайно важным атрибутом для повышения конкурентоспособности пульп для среднего слоя картона.

Краткое описание изобретения

В одном из аспектов один из вариантов осуществления относится к предварительному нагреву деструктурированной древесной щепы в окружающей среде насыщенного водяного пара под давлением насыщения в датчике в пределах от 7,5 бар до 12,0 бар (173-192°C) в течение периода 20 с или меньше, в течение этого периода исходные материалы переносятся вперед и вводятся в рафинатор. В соответствии с одним из вариантов осуществления исходные материалы могут рафинироваться под давлением на стадии первичного рафинирования с помощью диска, вращающегося при скорости, по меньшей мере, 2000 об/мин, предпочтительно рафинироваться до садкости, находящейся в пределах от 300 мл до 600 мл.

Краткое описание чертежей

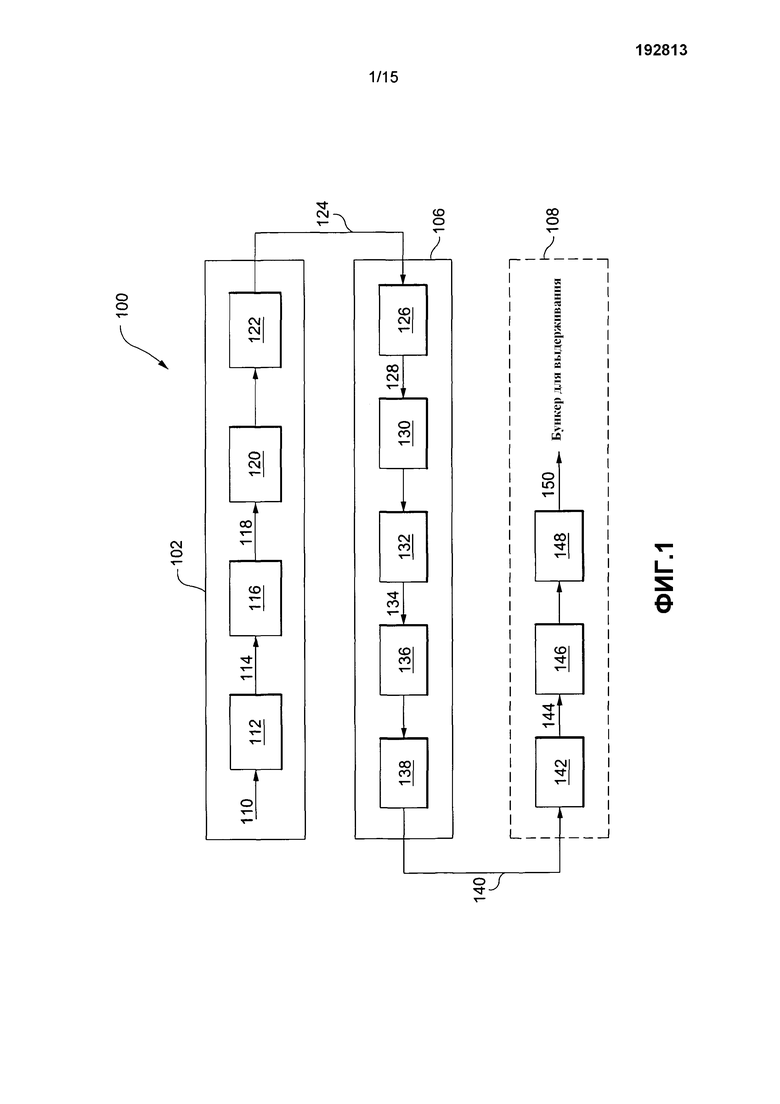

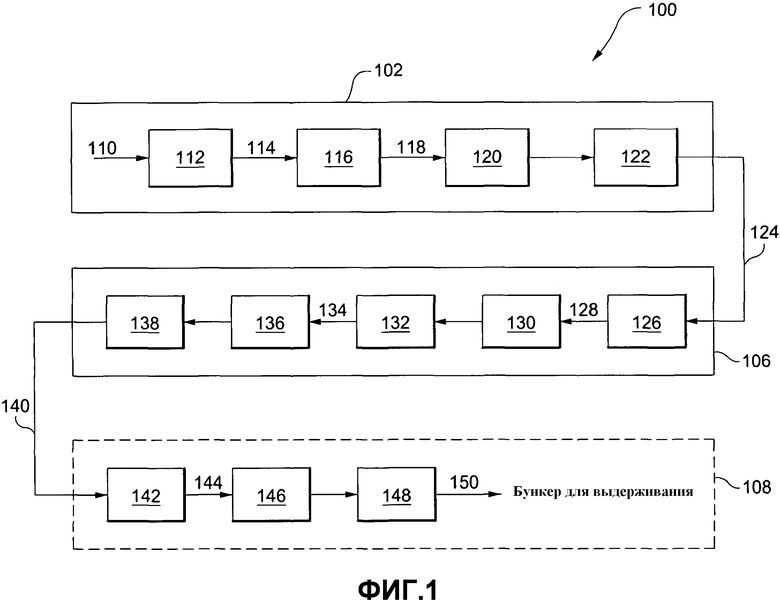

Фиг.1 представляет собой иллюстрацию иллюстративного способа в соответствии с одним из аспектов изобретения.

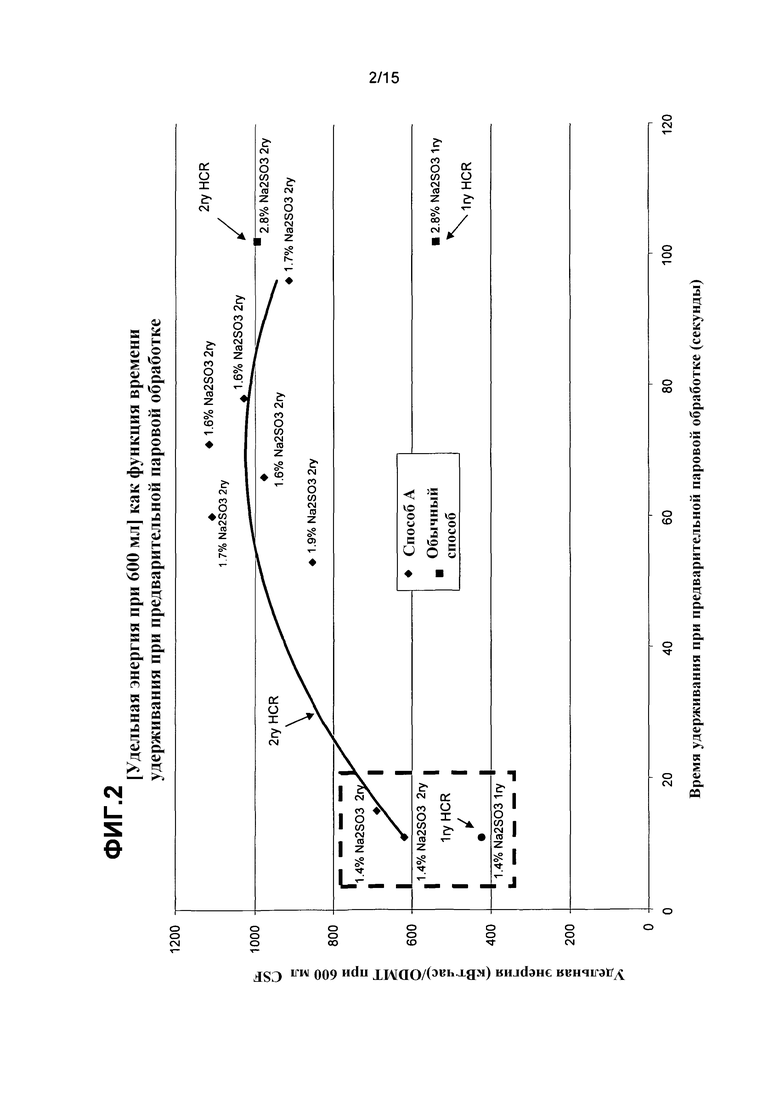

Фиг.2 представляет собой график, иллюстрирующий удельную энергию как функцию времени удерживания при предварительной паровой обработке при постоянной садкости.

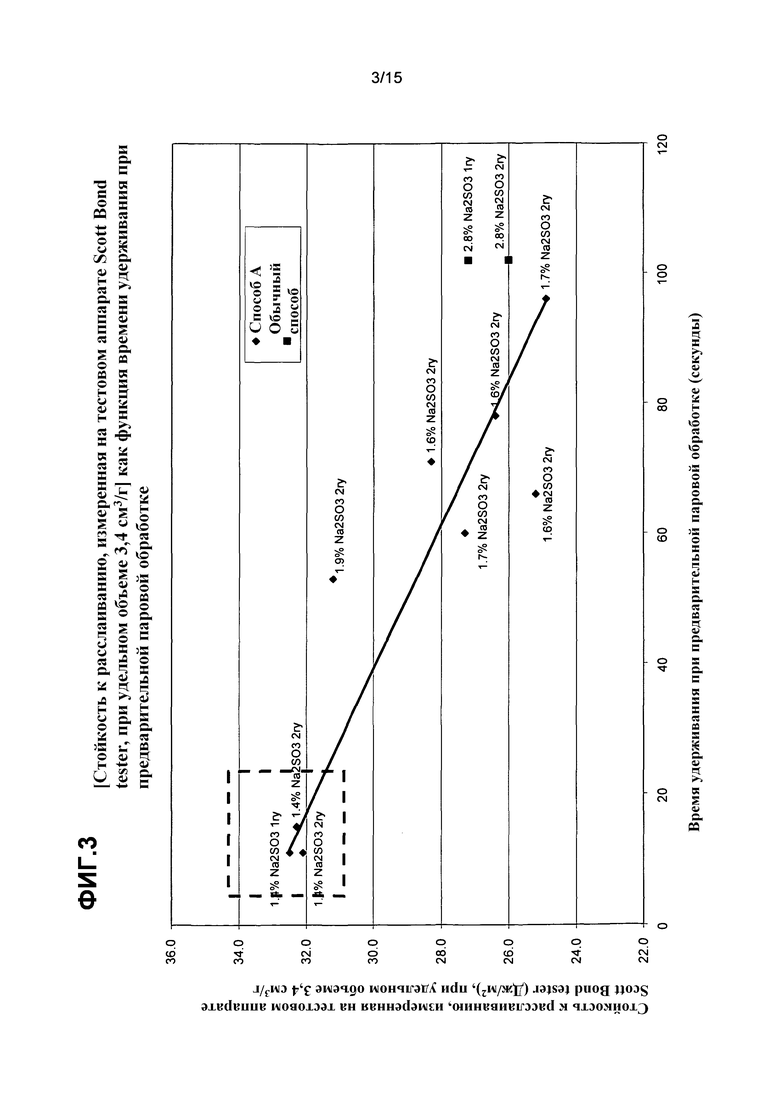

Фиг.3 представляет собой график, иллюстрирующий стойкость к расслаиванию, измеренную на тестовом аппарате Scott Bond tester, как функцию времени удерживания при предварительной паровой обработке при постоянном удельном объеме.

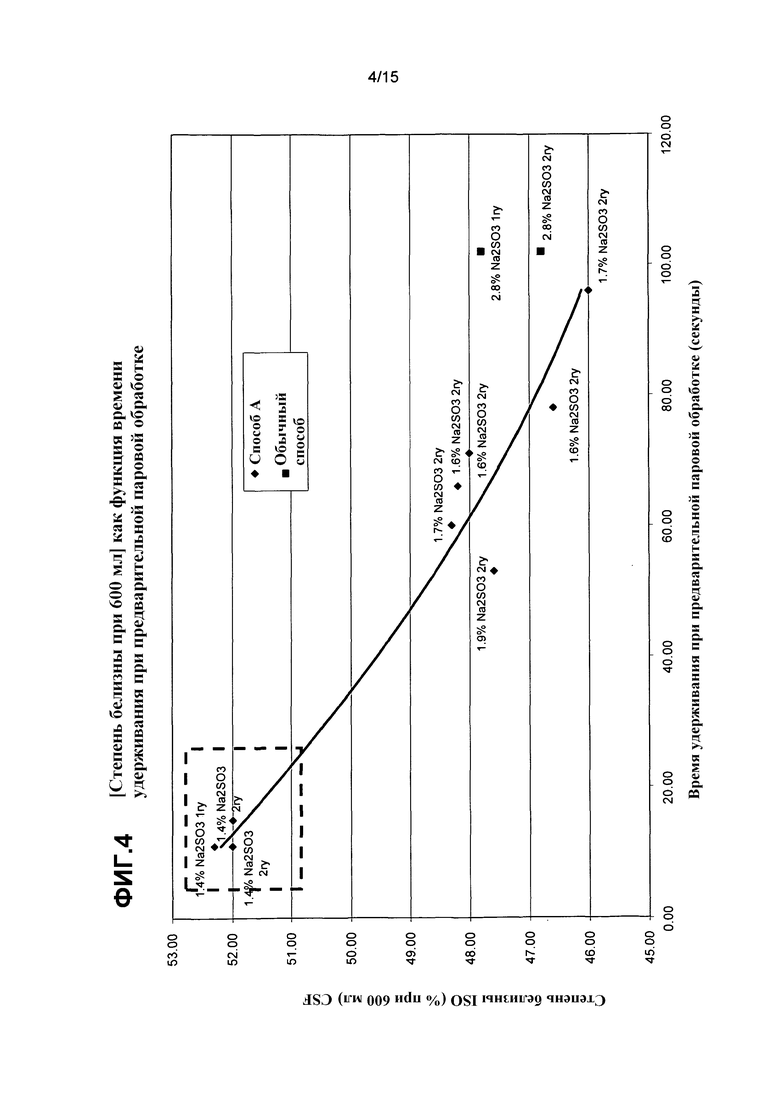

Фиг.4 представляет собой график, иллюстрирующий степень белизны как функцию времени удерживания при предварительной паровой обработке при постоянной садкости.

Фиг.5 представляет собой график, иллюстрирующий содержание рассеивателей как функцию времени удерживания при предварительной паровой обработке при постоянной садкости.

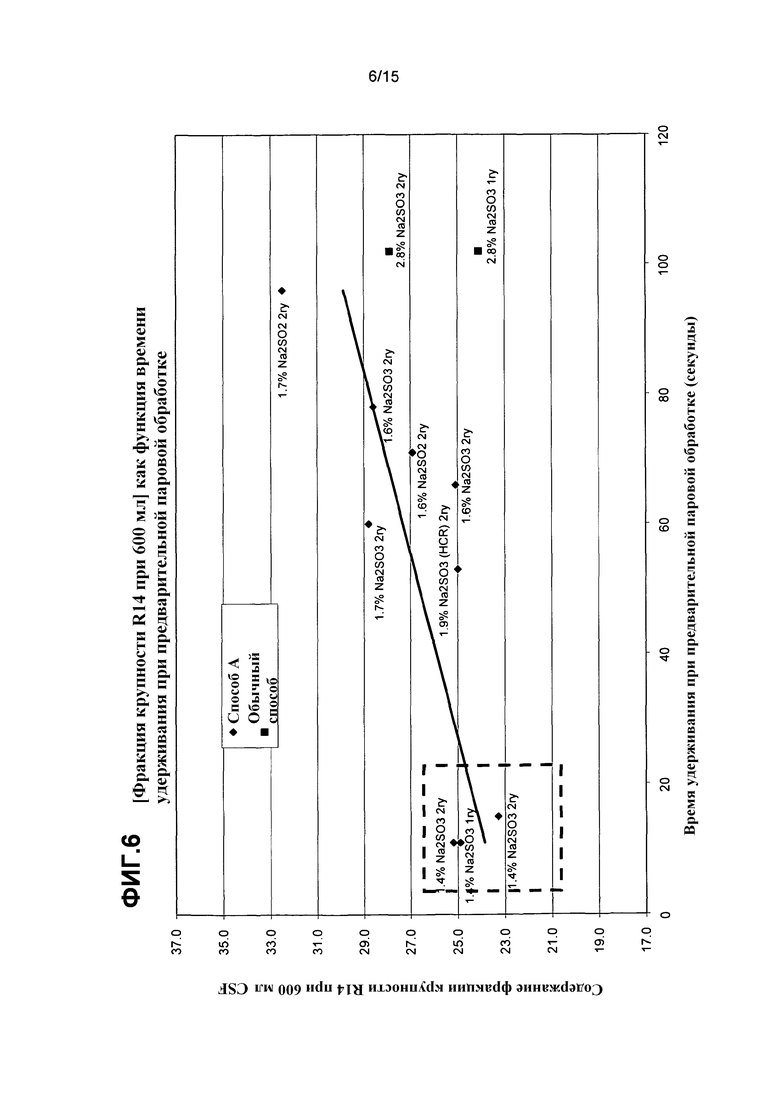

Фиг.6 представляет собой график, иллюстрирующий содержание фракции крупности R14 как функцию времени удерживания при предварительной паровой обработке при постоянной садкости.

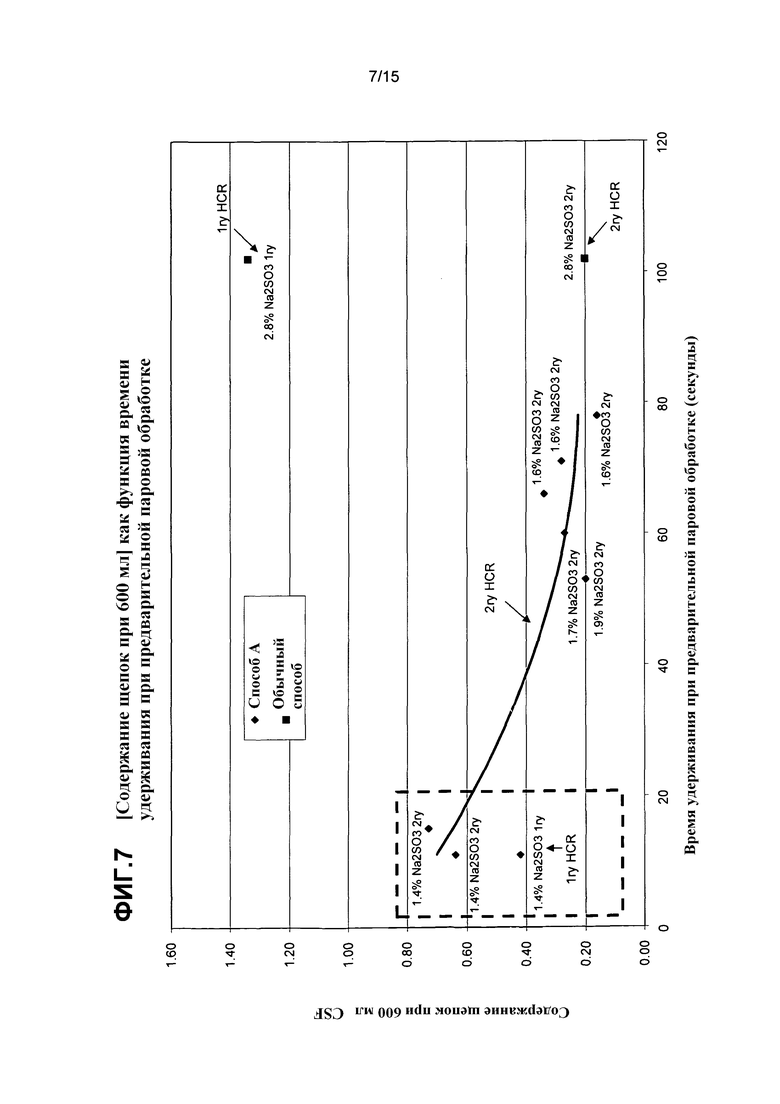

Фиг.7 представляет собой график, иллюстрирующий содержание щепок как функцию времени удерживания при предварительной паровой обработке при постоянной садкости.

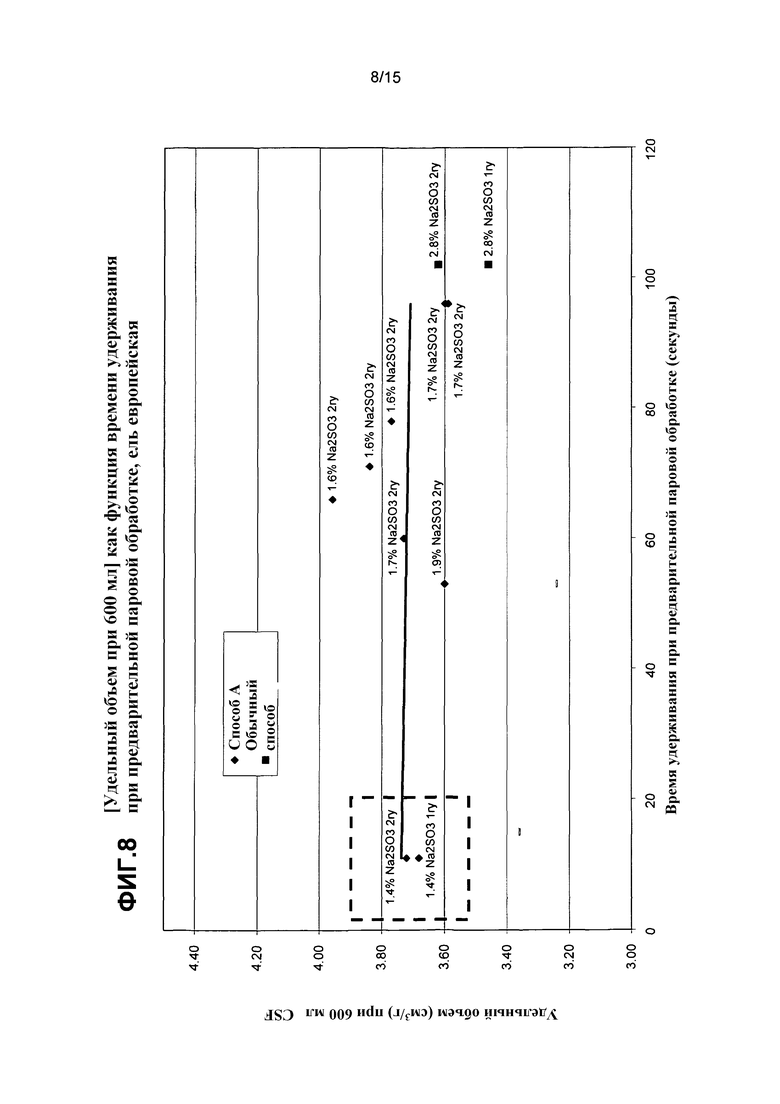

Фиг.8 представляет собой график, иллюстрирующий удельный объем как функцию времени удерживания при предварительной паровой обработке при постоянной садкости.

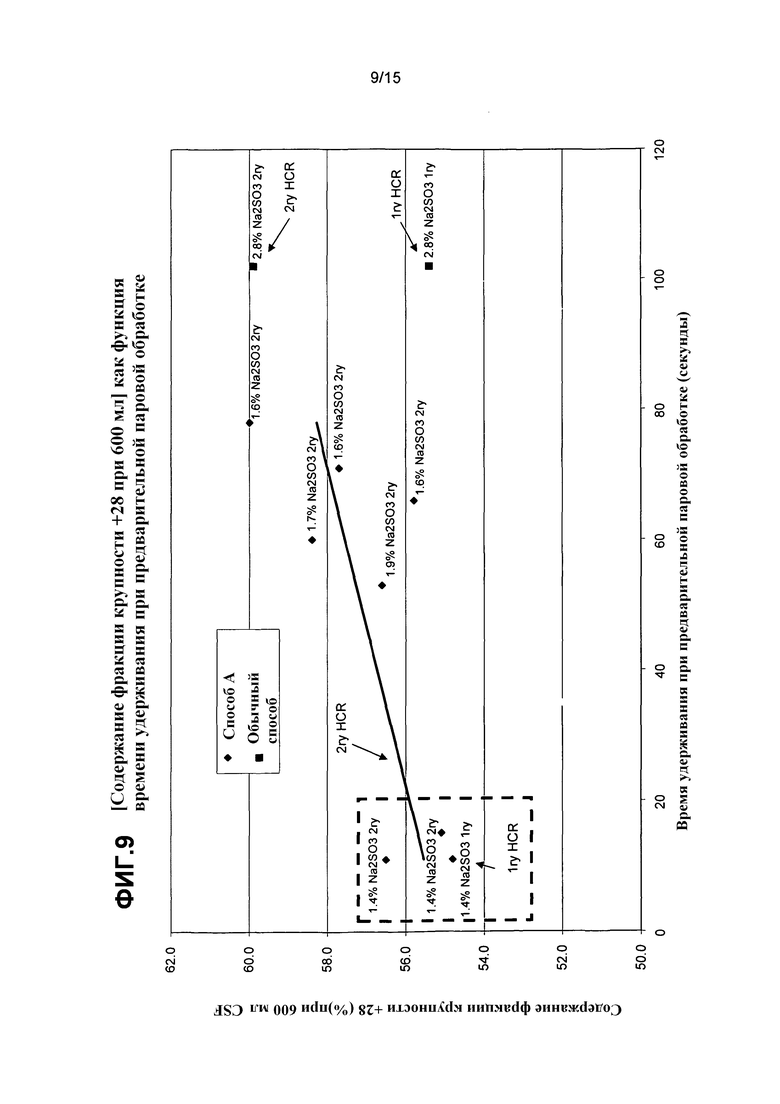

Фиг.9 представляет собой график, иллюстрирующий содержание фракции крупности +28 как функцию времени удерживания при предварительной паровой обработке при постоянной садкости.

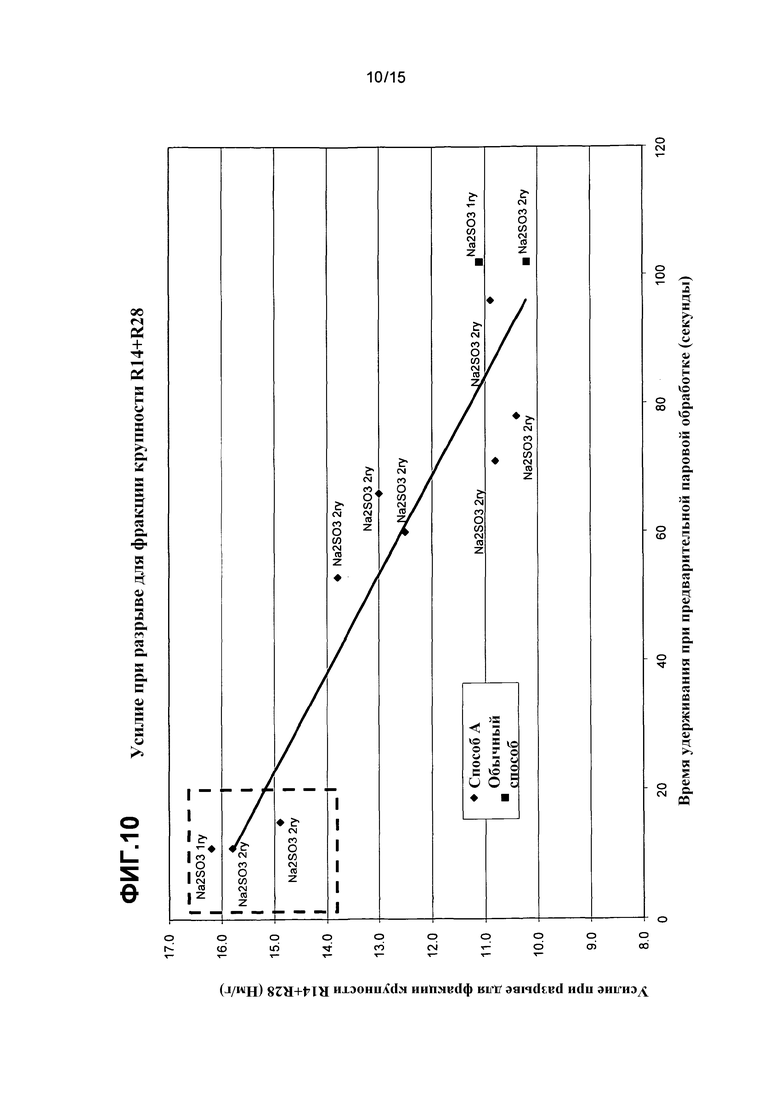

Фиг.10 представляет собой график, иллюстрирующий усилие при разрыве для содержания фракции крупности от R14 до R28 как функцию времени удерживания при предварительной паровой обработке.

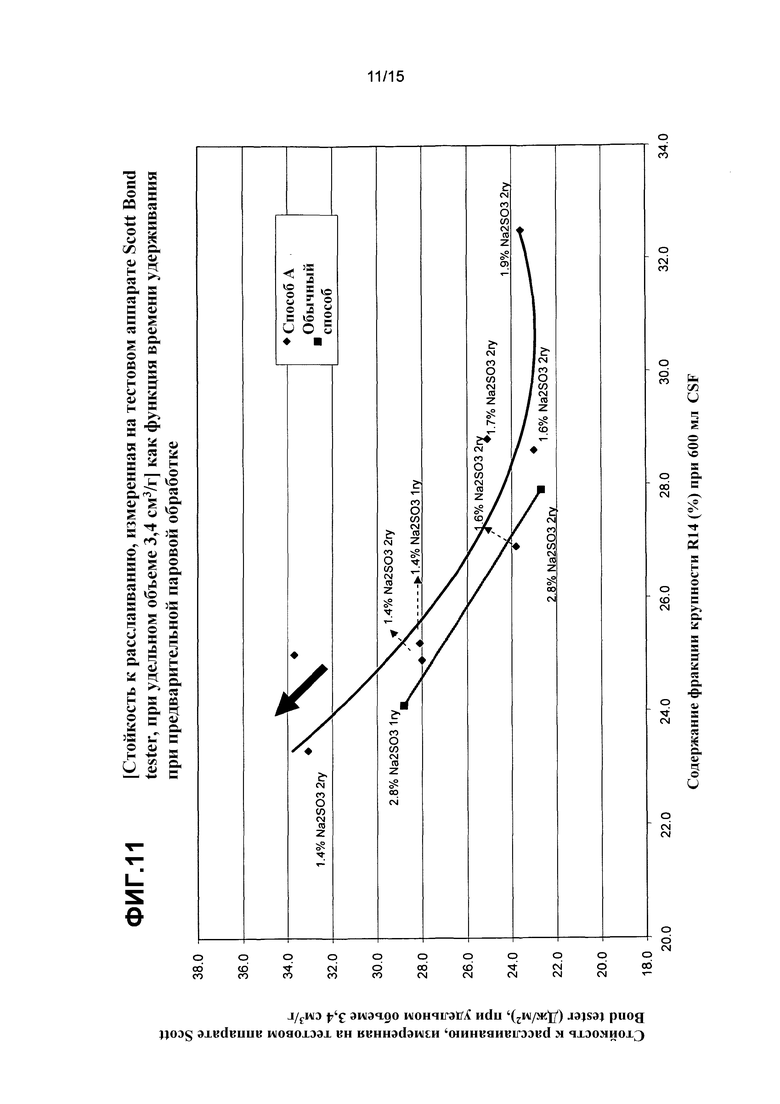

Фиг.11 представляет собой график, иллюстрирующий стойкость к расслаиванию, измеренную на тестовом аппарате Scott Bond tester, как функцию содержания фракции крупности R14 при постоянной садкости.

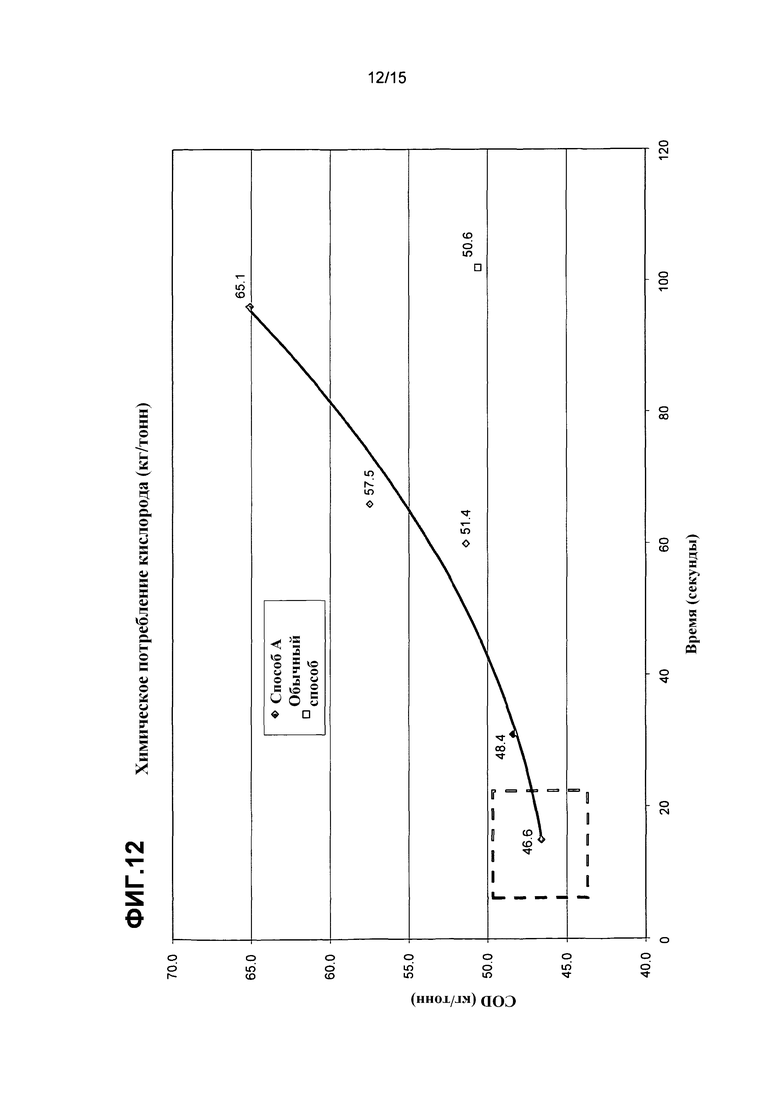

Фиг.12 представляет собой график, иллюстрирующий химическое потребление кислорода как функцию времени удерживания при предварительной паровой обработке.

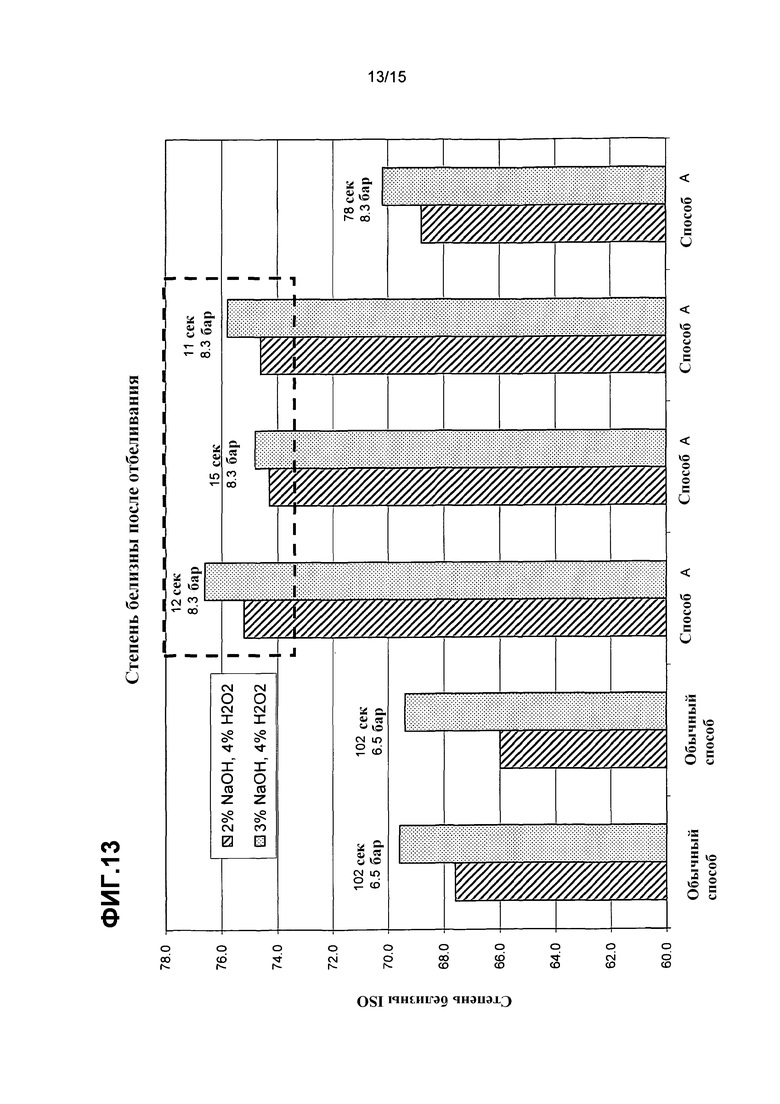

Фиг.13 представляет собой диаграмму, иллюстрирующую степень белизны после отбеливания для иллюстративных вариантов осуществления изобретения и сравнительных примеров.

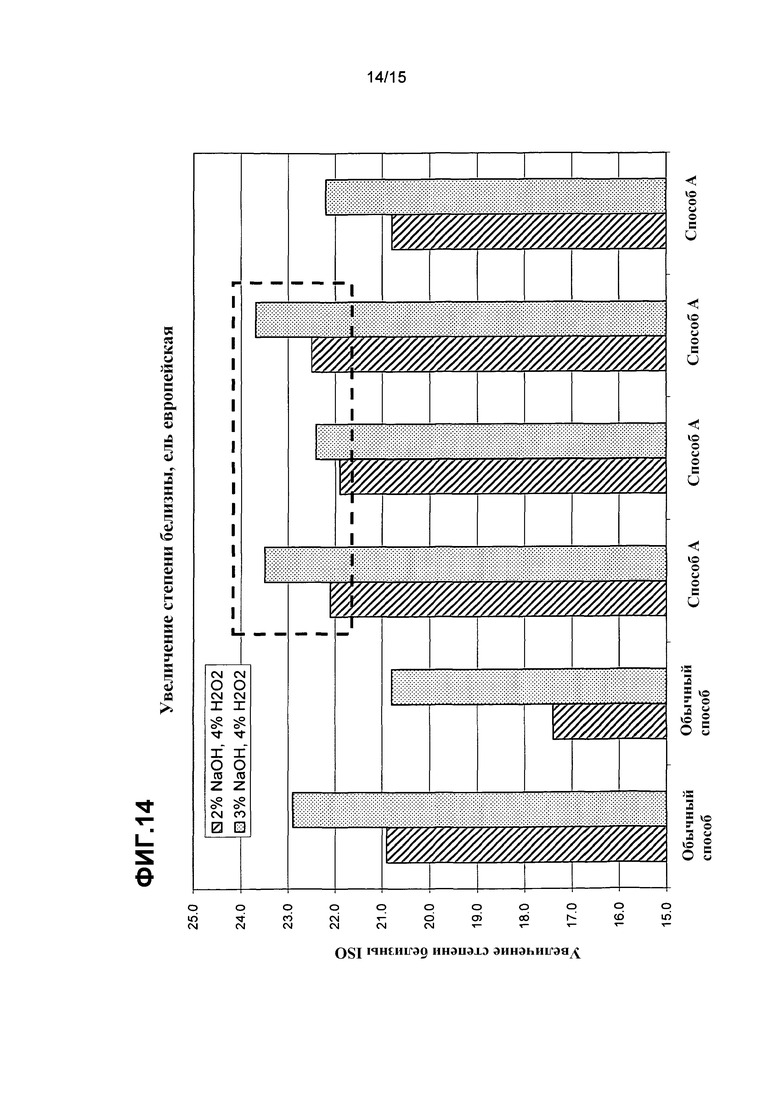

Фиг.14 представляет собой диаграмму, иллюстрирующую увеличение степени белизны для иллюстративных вариантов осуществления изобретения и сравнительных примеров.

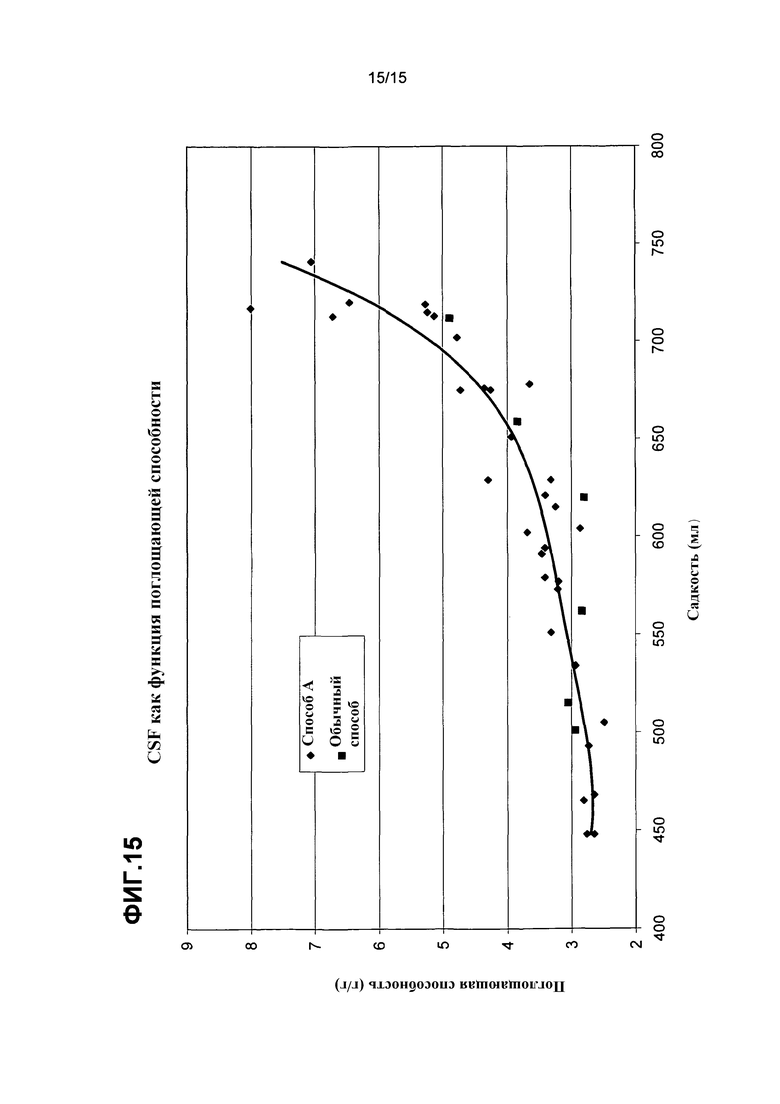

Фиг.15 представляет собой диаграмму, иллюстрирующую поглощающую способность как функцию садкости пульпы для иллюстративных вариантов осуществления изобретения и сравнительных примеров.

Подробное описание изобретения

В одном из аспектов изобретение в целом относится к способу получения пульпы из материала лигноцеллюлозных волокон (например, древесной щепы или другого материала) с помощью механического способа измельчения целлюлозы, который включает стадии деструктурирования и необязательной химической пропитки щепы, быстрый высокотемпературный предварительный нагрев необязательно пропитанного материала в окружающей среде насыщенного водяного пара и, по меньшей мере, первичную стадию рафинирования, осуществляемую с помощью дискового измельчителя.

В одном из аспектов один из вариантов осуществления относится к деструктурированию древесной щепы в окружающей среде насыщенного водяного пара при высокой степени сжатия, так что более 65% масс. деструктурированной щепы проходит через 16-мм перфорацию сита, затем к предварительному нагреву деструктурированного материала посредством поддерживания волокнистого материала при температуре, по меньшей мере, на 50°C превышающей температуру стеклования лигнина, под давлением насыщения в датчике в пределах от 7,5 бар до 12,0 бар (173-192°C) в течение периода 20 с или меньше, в течение которого исходные материалы переносятся вперед и вводятся в рафинатор без механического сжатия. В соответствии с этим вариантом осуществления исходные материалы непосредственно рафинируются под давлением на стадии первичного рафинирования с помощью диска, вращающегося со скоростью, по меньшей мере, 2000 об/мин, предпочтительно рафинируется до садкости в пределах от 300 мл до 600 мл.

В альтернативных вариантах осуществления более 50% масс. деструктурированной щепы проходит через 16-мм перфорацию сита. В других вариантах осуществления более 80% масс. или более 90% масс. деструктурированной щепы проходит через 16-мм перфорации сита.

Распределение с меньшими размерами после стадии деструктурирования увеличивает теплопроводность для водяного пара и повышает однородность и скорость нагрева. Предпочтительно деструктурированная щепа, удерживаемая на сите с перфорациями 25 мм, должна составлять меньше чем 1%, а щепа, удерживаемая на перфорациях 19 мм, должна предпочтительно составлять менее чем 5%.

Один из аспектов заключается в том, что древесная щепа деструктурируется при условиях высокого давления, так что структурная целостность лигноцеллюлозных волокон может сохраняться, и частичное разделение на волокна может происходить вдоль радиального направления волокон.

Фиг.1 иллюстрирует иллюстративный способ 100 в соответствии с одним из вариантов осуществления изобретения. Способ 100 включает подсистему предварительной обработки 102 и подсистему 106 обработки или первичного рафинирования. Способ 100 необязательно включает подсистему 108 вторичного рафинирования, которая может включать вторичное рафинирование, как изображено, или среднее рафинирование или низкоконсистентное рафинирование для прокачки. Низкоконсистентное рафинирование соответствует пределам консистенции 3-5%, а среднеконсистентное рафинирование соответствует пределам консистенции 5-12%. Как иллюстрируется, подсистема 102 предварительной обработки включает введение лигноцеллюлозного материала (например, древесной щепы или другого древесного материала) через линию 110 в напорный шнековый питатель 112 (или другое пригодное для использования устройство, работающее с помощью силы тяжести или без нее, такое как насос или желоб для щепы). В альтернативных вариантах осуществления напорный шнековый питатель может быть заменен или обменен на поворотный клапан, модульный шнековый питатель или другое подающее устройство с поддержанием разности давлений, способной разделять вход и выход с различными давлениями (например, атмосферный вход и выход высокого давления). Из напорного шнекового питателя 112 или другого подающего устройства лигноцеллюлозный материал перемещается в компрессионное устройство 120 высокого давления с помощью конвейера 116 высокого давления с переменной скоростью через линии 114 и 118. Компрессионное устройство 120 высокого давления может представлять собой модульное шнековое устройство, например, MSD или напорный компрессионный шнековый питатель высокого давления (PSF), что помогает уменьшить разброс свойств лигноцеллюлозного материала и может обеспечить более однородное распределение размеров. Компрессионное устройство 120 высокого давления может содержать химические добавки на выходе, так что лигноцеллюлозный материал, поступающий в вертикальную пропиточную установку 122, может необязательно, по меньшей мере, частично смешиваться с химикатами, пригодными для использования при химико-механическом измельчении целлюлозы (например, с сульфитом натрия, бисульфитом натрия, гидросульфитом натрия, щелочно-перекисными растворами и другими химическими агентами или с водой). В определенных применениях пропитка жидкостью может осуществляться с использованием пресной воды или оборотной воды с добавлением дополнительных химических агентов или без него. Таким образом, как используется в настоящей заявке, термин "химикат, пригодный для использования при химико-механическом измельчении целлюлозы", может включать один или несколько из указанных выше химических агентов, воду или оборотную воду. Пропиточная установка может быть вертикальной или наклонной или просто представлять собой камеру с соответствующим устройством для выгрузки в альтернативных вариантах осуществления.

Подсистема 102 предварительной обработки может работать под давлением от 0,3 до 1,4 бар (в датчике) или от 0,1 до 3,0 бар (в датчике), так что она находится под небольшим повышенным давлением. Может устанавливаться давление от 0,3 до 3 бар (в датчике) на входе шнека, и может устанавливаться время удерживания от 5 до 20 с между напорным шнековым питателем и слоем щепы в компрессионном устройстве для щепы. В соответствии с одним из вариантов осуществления изобретения подсистема предварительной обработки может представлять собой подсистему, как описано, например, в патенте США №6899791, который включается в настоящий документ в качестве ссылки во всей его полноте.

В подсистеме 102 предварительной подготовки лигноцеллюлозный материал (необязательно вместе с химикатами, добавленными при высвобождении из компрессионного устройства 120 для щепы) поступает в пропиточную установку 122, где может дополнительно осуществляться пропитка лигноцеллюлозного материала химикатами. Из пропиточной установки 122 лигноцеллюлозный материал перемещается через линию 124 в напорный шнековый питатель 126. В некоторых вариантах осуществления может присутствовать бункер для предварительной паровой обработки при атмосферном давлении между пропиточной установкой 122 и напорным шнековым питателем 126. В подсистеме 102 предварительной обработки пропиточная установка 122, бункер для предварительной паровой обработки щепы (если он имеется) и напорный шнековый питатель 126 могут работать при атмосферном давлении. В другом варианте осуществления, может использоваться пропиточная установка высокого давления с непосредственной подачей через конвейер 130 высокого давления в первичный рафинатор 132 высокого давления; такое применение может устранить необходимость в напорном шнековом питателе 126. В альтернативных вариантах осуществления напорный шнековый питатель 126 может быть заменен или обменен на поворотный клапан, модульный шнековый питатель или другое подающее устройство с поддержанием разности давлений, способное разделять вход и выход с различным давлением (например, атмосферный вход и выход высокого давления).

Из подсистемы 102 предварительной обработки лигноцеллюлозный материал вводят через линию 128 в конвейер высокого давления 130 с переменной скоростью в подсистему 106 обработки или первичного рафинирования. В определенных вариантах осуществления время пребывания лигноцеллюлозного материала в конвейере высокого давления 130 с переменной скоростью может составлять 20 с или меньше. Из конвейера 130 высокого давления с переменной скоростью лигноцеллюлозный материал затем переносится в первичный механический рафинатор 132. В другом варианте осуществления, где является желательным абсолютное минимальное время удерживания, транспортный конвейер 130 высокого давления может быть исключен из подсистемы. Первичный механический рафинатор 132 предпочтительно работает при скорости вращения 2000 об/мин или больше. Кроме того, первичная подсистема 106 рафинирования предпочтительно работает под давлением от 7,5 до 12 бар (в датчике) (то есть 108-174 фунт/кв. дюйм в датчике).

В некоторых вариантах осуществления может быть возможным, чтобы первичный механический рафинатор работал при более чем 2100 об/мин, при более чем 2200 об/мин, при более чем 2500 об/мин, и так далее, вплоть до рабочего предела конкретно выбранного механического рафинатора. В другом варианте осуществления рафинатор может работать при стандартных скоростях диска 1500 об/мин (50 Гц переменного тока) или 1800 об/мин (60 Гц переменного тока); при таком применении может быть желательным использование пластин более агрессивного рафинатора высокой интенсивности и может быть преимущественным получение уменьшения потребления энергии во время стадии рафинирования.

В некоторых вариантах осуществления может быть возможной работа подсистемы первичного рафинирования под давлением большем чем 12 бар. Такие применения могут быть пригодными для использования, когда время удерживания между подающим устройством 126 и первичным рафинатором 132 находится при абсолютном минимуме, то есть составляет меньше чем 3 с.

Сочетание очень высокого давления (>7,5 бар) и короткого времени удерживания между подающим устройством 126 и первичным рафинатором 132 обеспечивает преимущества, не рассматриваемые или не предлагаемые системами, известными из литературы. Технология термомеханического измельчения целлюлозы с использованием условий повышенного давления и малого времени удерживания описывается, например, в патенте США №5776305. Но эта технология достигает пульпы с низкой садкостью для применений для бумаги для печати с использованием диапазона давления от 75 до 95 фунт/кв. дюйм в датчике (5,2-6,5 бар), гораздо ниже того, что рекомендуется для пульп с высокой садкостью при использовании настоящего способа, то есть при >7,5 бар.

Из первичного механического рафинатора 132 рафинированный лигноцеллюлозный материал может направляться в резервуар для выдержки (не показан) через линии 138 и 140 и в центрифугу для волокон 136 для отделения водяного пара и необязательно в напорный шнековый питатель 138. Некоторые установки могут использовать альтернативное устройство для отделения водяного пара, такое как циклон высокого давления, вместо центрифуги. Альтернативно рафинированный лигноцеллюлозный материал может полностью или частично направляться в необязательную подсистему 108 вторичного рафинирования, которая содержит высококонсистентный вторичный рафинатор 142, линии 144 и 150, а также центрифугу 146 для волокон и необязательно напорный шнековый питатель 148. Вторичный рафинатор 142 может работать при скорости вращения диска меньшей, чем у первичного рафинатора, например при обычной скорости вращения диска 1500 об/мин или при 1800 об/мин. Вместо этого может осуществляться низко- или среднеконсистентное вторичное рафинирование. В случае низко- или среднеконсистентного рафинирования пульпа после первичного рафинирования выгружается в танк и разбавляется до консистенции в пределах от 3% до 10% перед введением с помощью насоса во вторичный рафинатор.

В одном из аспектов один из вариантов осуществления изобретения может в целом относиться к деструктурированию и прессованию древесной щепы с использованием шнекового пресса в окружающей среде насыщенного водяного пара. Желаемое входное давление в компрессионном устройстве для щепы может находиться в пределах от 0,7 до 3 бар (в датчике) (то есть 10-44 фунт/кв. дюйм в датчике). Может осуществляться пропитка деструктурированной древесной щепы на выходе из пресса с помощью химического раствора в пропиточной установке. Химический раствор, используемый для пропитки, может содержать сульфит натрия, бисульфит натрия, гидросульфит натрия, щелочно-перекисные растворы и другие химические агенты. Щелочная основа в щелочно-перекисных растворах может включать (но, не ограничиваясь этим) гидроксид натрия, гидроксид магния, карбонат магния, карбонат натрия и другие. В других вариантах осуществления в пропиточной установке может использоваться вода или оборотная вода в системе TMP.

В одном из аспектов может осуществляться быстрый предварительный нагрев деструктурированной древесной щепы в течение периода меньше чем 20 с в окружающей среде насыщенного водяного пара под давлением в пределах от 7,5 бар до 12 бар, соответствующем температурам в пределах от 173°C до 192°C. Предварительный нагрев в окружающей среде насыщенного водяного пара может осуществляться в течение периода времени меньшего чем 15 с или меньшего чем 12 с.

Непосредственно после предварительного нагрева при высоком давлении может осуществляться рафинирование предварительно нагретой древесной щепы в высококонсистентном рафинаторе, работающем при скорости вращения диска больше чем (или равной) 2000 об/мин и в обычной окружающей среде насыщенного водяного пара под давлением в пределах от 7,5 бар до 12 бар. Другой вариант осуществления может включать рафинирование ниже 2000 об/мин, используя предпочтительно пластины рафинатора высокой интенсивности.

Приготавливают пример одного из вариантов осуществления изобретения.

Древесную щепу ели европейской перерабатывают в механическую пульпу следующим образом. Древесную щепу сначала предварительно нагревают в окружающей среде насыщенного водяного пара в течение 15 с под давлением 1,4 бар (20 фунт/кв. дюйм в датчике) и непосредственно прессуют и деструктурируют в обычной окружающей среде водяного пара (1,4 бар) в шнековом прессе высокого давления. Затем деструктурированную щепу пропитывают в наклонной пропиточной установке раствором сульфита натрия, доведенным до уровня pH 7. Пропитанную щепу быстро предварительно нагревают в окружающей среде насыщенного водяного пара под давлением 8,3 бар (120 фунт/кв. дюйм в датчике) в течение периода от 11 до 15 с, а затем непосредственно подвергают воздействию первичного рафинирования в обычной окружающей среде водяного пара (8,3 бар) с использованием рафинатора с одним диском диаметром 91 см, работающего при скорости диска 2100 об/мин. На стадии первичного рафинирования применяют множество уровней удельной энергии. Осуществляют также вторичное рафинирование при множестве уровней применения удельной энергии для оценки и сравнения с пульпами после первичного рафинирования.

Дополнительные ряды рафинаторов также работают при более высоких уровнях времени удерживания при предварительной паровой обработке для сравнения. При регенерировании этих примеров и сравнительных примеров наблюдают изменения в качестве пульпы, связывании длинных волокон, удельном потреблении энергии, COD и отбеливаемости при низких уровнях времени удерживания при предварительной паровой обработке, по сравнению с более высокими уровнями.

Номенклатура, используемая для указанных выше рядов рафинаторов, работающих при более низких и более высоких временах удерживания, называется "Способ A". Обращаясь к чертежам, заметим, что ряды с низким удерживанием, работающие в соответствии со способом по изобретению, иллюстрируются с помощью штрихового прямоугольника, окружающего данные.

Как рассмотрено выше, ряды также работают с использованием обычных способов, известных из литературы, включая прессование щепы при атмосферном давлении (вместо высокого давления) с последующей пропиткой сульфитом при сходных применении и pH, предварительный нагрев при 6,5 бар (95 фунт/кв. дюйм) в течение более продолжительного периода (102 с), с последующим высококонсистентным рафинированием при 6,5 бар и скоростью диска 2100 об/мин. Номенклатура, используемая для этого сравнительного примера, называется "Обычный способ".

В одном из аспектов один из вариантов осуществления изобретения может, например, улучшить теплопроводность древесной щепы посредством деструктурирования, так что структура древесины становится более мелкоразмерной и имеет более открытую площадь поверхности, тем самым, улучшая скорость нагрева волокон, когда они подвергаются быстрой термической обработке при повышенной температуре. Структура древесины может быстро размягчаться до желаемой степени, делая волокна древесины более восприимчивыми к энергетически эффективному рафинированию высокой интенсивности. В настоящем примере щепа деструктурированной древесины из Способа A имеет следующее распределение размеров, по массе: 0,59% на 25-мм, 3,95% на 19-мм, 10,87% на 16-мм, 16,21% на 13-мм, 46,64% на 6-мм, 16,01% на 3-мм, и 5,73% проходит через 3-мм отверстие пластины сита.

Фиг.2 представляет удельное потребление энергии для каждого из ряда рафинаторов, интерполируемое до садкости 600 мл, как функцию времени удерживания при предварительной паровой обработке. Каждая точка данных на чертеже интерполируется от регрессии наилучшей подгонки к садкости 600 мл.

"Садкость", как используется в настоящем документе, относится к тому, насколько быстро удаляется вода из пульпы. "CSF" относится к Canadian Standard Freeness (канадскому стандарту садкости), как хорошо понимают в данной области. Садкость может отражать степень рафинирования или помола.

Обращаясь к фиг.2, ясно, что уменьшение времени удерживания при предварительной паровой обработке приводит к уменьшению удельного потребления энергии для данной садкости. Видно, что уровень удерживания 11-15 с дает самое низкое удельное потребление энергии.

Как показано на фиг.2, одностадийное рафинирование (1ry) имеет более низкое потребление энергии для данной садкости, чем двухстадийное рафинирование (2ry); это наблюдение является очевидным для пульпы как от Способа A, так и от Обычного способа. Пульпа после первичного рафинирования от Способа A имеет самое низкое потребление энергии для данной садкости; 424 кВт·ч/ODMT (абсолютно сухая тонна) для садкости 600 мл.

Фиг.3 представляет стойкость к расслаиванию, измеренную на тестовом аппарате Scott Bond tester, для каждого из ряда рафинаторов, интерполированную для удельного объема 3,4 см3/г, как функцию времени удерживания при предварительной паровой обработке, стойкость к расслаиванию, измеренная на тестовом аппарате Scott Bond tester, представляет собой важное свойство поверхностной прочности пульпы для среднего слоя картона и представляет собой прямое измерение способности слоя (слоев) пульпы, предназначенного для среднего слоя, к связыванию с наружными слоями во время формирования картона. Например, он относится к исследованию внутренней связи, которое измеряет усилие, необходимое для разделения волокон в одном слое.

Высокая стойкость к расслаиванию, измеренная на тестовом аппарате Scott Bond tester, при данном удельном объеме является особенно желательной для производителей картона. Значительное увеличение стойкости к расслаиванию, измеренной на тестовом аппарате Scott Bond tester, наблюдают при данном удельном объеме пульп от Способа A, получаемых при более низком времени удерживания при предварительной паровой обработке. Удельный объем относится к величине, обратной плотности.

Из фиг.3 видно также, что пульпы после первичного рафинирования имеют, по меньшей мере, такие же хорошие значения стойкости к расслаиванию, измеренной на тестовом аппарате Scott Bond tester, при сравнении с пульпами от вторичного рафинирования, показывая, что приложение энергии в одностадийном рафинаторе является более эффективным, чем распределение приложения энергии по двум стадиям рафинирования.

Пульпы от Способа A, полученные при низком времени удерживания при предварительной паровой обработке, имеют значительно более высокую стойкость к расслаиванию, измеренную на тестовом аппарате Scott Bond tester, чем пульпы от Обычного способа. Результаты показывают, что условия более высокого давления (например, 8,3 бар) и более низких времен удерживания при предварительной паровой обработке (например, 11-15 с) являются более желательными для развития стойкости к расслаиванию, измеренной на тестовом аппарате Scott Bond tester, чем более низкое давление и большее время удерживания при предварительной паровой обработке.

В некоторых вариантах осуществления стойкость к расслаиванию, измеренная на тестовом аппарате Scott Bond tester, может быть улучшена, по меньшей мере, на 1 Дж/м2 (например, 2+ или 5+1 Дж/м2) по сравнению со способами, известными из литературы (например, для пульп от Обычного способа, описанного в настоящем документе), или со сравнительными способами, имеющими времена удерживания при предварительной обработке более 20 с.

Фиг.4 представляет степень белизны неотбеленной пульпы для каждого из ряда рафинаторов, интерполируемую до садкости 600 мл, как функцию времени удерживания при предварительной паровой обработке. Степень белизны для пульп, полученных в соответствии с вариантами осуществления изобретения (Способ A), четко увеличивается при более низких уровнях времен удерживания; это, вероятно, прямой результат уменьшения роли реакций термического потемнения.

Степень белизны пульпы от Способа A при низком времени удерживания (например, 11-15 с) является, по меньшей мере, на 4% ISO более высокой, чем степень белизны пульп от Обычного способа, несмотря на более высокое давление при предварительной паровой обработке в Способе A. Результаты видимо указывают на "термический шок" деструктурированной и пропитанной древесины и на то, что высокоскоростное рафинирование успешно получает сочетание более высокой поверхностной прочности и более высокой степени белизны.

Предполагается, что волокна " после термического шока" могут иметь меньше времени для ожижения лигнина и образования покрытия из него на волокнах, что приводит к получению материала стенок волокон, более открытого для поверхностного связывания. Это объяснение поддерживается увеличением коэффициента рассеяния при более низком времени удерживания при предварительной паровой обработке (см. фиг.5). Увеличение коэффициента рассеяния вероятное всего возникает из-за увеличения доступной поверхности материала волокон для рассеиваемого света. Другие описания являются возможными, но в литературе хорошо понимают, что уменьшение нагрева уменьшает текучесть и поверхностное покрытие из лигнина на волокнах.

Фракция R14 (как определено с помощью классификационного сита Вауэра-Макнетта), как правило, содержит самые длинные, самые крупные и наименее развитые волокна. Эта фракция волокон имеет самые низкие свойства прочности связывания (усилие при разрыве) и поверхностной прочности (стойкости к расслаиванию, измеренной на тестовом аппарате Scott Bond tester). Фиг.6 представляет содержание волокон фракции крупности R14 для каждого из ряда рафинаторов, интерполируемое до садкости 600 мл, как функции времени удерживания при предварительной паровой обработке. Пульпы от Способа A, полученные при низком времени удерживания при предварительной паровой обработке, имеют самое низкое содержание фракции крупности R14, что вероятно вносит вклад в более высокие результаты для стойкости к расслаиванию, измеренной на тестовом аппарате Scott Bond tester, наблюдаемые при низком времени удерживания при предварительной паровой обработке. Соответственно предпочтительный вариант осуществления изобретения рафинирует пульпы на одной стадии до уровней садкости ниже 600 мл для максимального развития поверхности при минимальном потреблении энергии.

Фиг.7 представляет содержание щепок (непросеянных) для каждого из ряда рафинаторов, интерполированное до садкости 600 мл, как функцию времени удерживания при предварительной паровой обработке. В анализаторе щепок используют 0,10-мм пластинку сита. Низкое содержание щепок, как правило, является требованием для большинства пульп с высокой садкостью, используемых в сортах для среднего слоя картона и для впитывания. Все пульпы, полученные с использованием Способа A, имеют низкое содержание непросеянных щепок. Пульпы, полученные при самых низких уровнях удерживания, имеют несколько более высокое содержание щепок, чем пульпы, полученные при более высоком времени удерживания, при предварительной паровой обработке; однако общие уровни щепок являются совершенно благоприятными для 600-мл пульпы. Отметим, что пульпа после одностадийного рафинирования от Способа A имеет более низкое содержание щепок, чем пульпы от двухстадийного рафинирования. Пульпа после первичного рафинирования от Способа A имеет содержание непросеянных щепок 0,42% при садкости 600 мл, желаемое для применений для картона и впитывания.

Фиг.8 показывает, что время удерживания при предварительной паровой обработке в соответствии с вариантами осуществления изобретения не влияет на удельный объем при постоянной садкости.

Фиг.9 представляет содержание фракции крупности +28 (R14+R28) для каждого из ряда рафинаторов, интерполированное до садкости 600 мл, как функцию времени удерживания при предварительной паровой обработке. Содержание фракции крупности +28 уменьшается с уменьшением времени удерживания при предварительной паровой обработке. Фракция крупности +28 видимо демонстрирует обратную корреляцию со стойкостью к расслаиванию, измеренной на тестовом аппарате Scott Bond tester. Пульпа после первичного рафинирования, полученная при низком времени удерживания при предварительной паровой обработке, имеет самое низкое содержание фракции крупности +28 и, наоборот, самую высокую стойкость к расслаиванию, измеренную на тестовом аппарате Scott Bond tester.

Способность к связыванию длинных волокон для фракции крупности +28 может представлять собой важное свойство оценки качества поверхности, когда слои для среднего слоя связываются сверху и снизу со слоями для других слоев. Усилие при разрыве чаще всего используют для оценки связывания пульпы. Фиг.10 представляет усилие при разрыве для фракции крупности +28 (объединенные фракции R14 и R28), как функцию времени удерживания при предварительной паровой обработке. Из фиг.10 видно, что способность к связыванию у длинных волокон улучшается при низких временах удерживания при предварительной паровой обработке. Это наблюдение помогает объяснить более высокие значения стойкости к расслаиванию, измеренной на тестовом аппарате Scott Bond tester, получаемые при низком времени удерживания.

Фиг.11 показывает стойкость к расслаиванию, измеренную на тестовом аппарате Scott Bond tester, как функцию содержания фракции крупности R14 при постоянной садкости. Рафинирование до более низкого содержания R14 улучшает стойкость к расслаиванию, измеренную на тестовом аппарате Scott Bond tester, как для пульп от Способа A, так и для пульп от Обычного способа. Важный аспект изобретения, как рассмотрено выше, заключается в том, что уменьшение времени удерживания при предварительной паровой обработке оказывает благоприятное воздействие на содержание фракции крупности +14 (понижает) и, в результате, на улучшение стойкости к расслаиванию, измеренной на тестовом аппарате Scott Bond tester.

Фиг.12 представляет химическое потребление кислорода. (COD) для различных рядов рафинаторов для Способа A и Обычного способа. COD отражает количество кислорода, потребляемого при окислении. Содержание COD в ряду для Способа A четко уменьшается при уменьшении времени удерживания при предварительной паровой обработке, от 65,1 кг/т при удерживании 96 с до 46,6 кг/т при удерживании 15 с. Пульпа от Способа А, полученная при низких временах удерживания, также имеет более низкое содержание COD, чем пульпа от Обычного способа. Результаты показывают меньшее генерирование органических веществ для более низких времен при предварительной паровой обработке, что, в свою очередь, уменьшает затраты на обработку эффлюента.

Из примеров и доказательств, связанных с ними, ясно, что ряд преимуществ является очевидными при использовании вариантов осуществления изобретения для улучшения конкурентоспособности сортов, предназначенных для картона и впитывания. Низкое время удерживания в пределах 11-15 с видимо является оптимальным для сведения к минимуму потребности в электричестве и затрат на химикаты, связанных с удельным потреблением энергии и с отбеливанием пульпы, соответственно. Несколько важных свойств пульпы улучшаются при использовании предлагаемого способа, включая прочность поверхностного связывания, качество длинных волокон и степень белизны.

Несколько пульп отбеливают в лабораторном масштабе с использованием щелочно-перекисного раствора для оценки влияния времени удерживания при предварительной паровой обработке на степень белизны после отбеливания. Пульпы отбеливают при консистенции 30% в течение 2 ч при температуре 70°C. Пульпы сначала предварительно обрабатывают хелатирующим агентом, диэтилентриаминпентауксусной кислотой (DTPA), перед отбеливанием. Нанесение 0,4% DTPA осуществляют в течение предварительной обработки пульпы. Затем отбеливающий раствор подмешивают к пульпе и герметизируют в пластиковых мешках перед отбеливанием. Оценивают по два щелочно-перекисных препарата для каждой пульпы, 4% H2O2, 2% NaOH и 4% H2O2, 3% NaOH на каждую пульпу (по отношению к веществу, высушенному в печи). Каждый препарат отбеливающего раствора содержит стабилизаторы, включая 3% силикат натрия, 0,1% DTPA и 0,15% MgSO4, как наносится на пульпу (по отношению к веществу, высушенному в печи).

Фиг.13 и 14 представляют степень белизны отбеленных пульп и увеличение степени белизны для Способа A и Обычного способа, как функцию времени удерживания при предварительной паровой обработке. Пульпа, полученная с использованием Способа A, при низком времени удерживания (например, 11-15 с) имеет значительно более высокую степень белизны после отбеливания, чем соответствующая пульпа от Способа А, полученная при более высоких временах удерживания. Пульпа от Способа A также имеет значительно более высокую степень белизны по сравнению с пульпой от Обычного способа, увеличение степени белизны составляет приблизительно +8% ISO. Разница конечной степени белизны после отбеливания больше, чем разница в степени белизны до отбеливания между пульпами с низкими и высокими временами удерживания при предварительной паровой обработке, показывая улучшение отбеливаемости для пульп, полученных при низком времени удерживания. Уменьшенный уровень реакций термического потемнения в пульпе при более низких уровнях удерживания при предварительной паровой обработке облегчает реакцию отбеливания.

Фиг.15 представляет результаты по поглощающей способности для исследуемых образцов пульпы после первичного и вторичного рафинирования от ряда рафинаторов, полученных с помощью технологий как Способа A, так и Обычного способа. Поглощающая способность сильно зависит от садкости пульпы, чем выше садкость, тем выше поглощающая способность по отношению к воде. Пульпы как от Способа A, так и от Обычного способа, видимо, имеют сходную поглощающую способность при данной садкости пульпы. Поглощающая способность пульп является пригодной для использования для распушенной целлюлозы, ткани, полотенец и других сортов пульпы для впитывания.

Одностадийное рафинирование до заданной садкости является более эффективным, чем две стадии рафинирования, для сведения к минимуму удельного потребления энергии. Большинство свойств пульпы являются сходными или улучшаются при использовании одной стадии рафинирования высокой консистенции вместо двухстадийного рафинирования.

Следующая далее таблица представляет свойства пульпы и результаты для удельного потребления энергии для пульп от Способа А (8,3 бар) и от Обычного способа (6,5 бар), рафинированных с использованием одной стадии рафинирования. Свойства пульпы интерполируют до садкости 600 мл.

Свойства пульпы после одностадийного рафинирования и удельное потребление энергии при 600 мл

Пульпы после одностадийного рафинирования, полученные с использованием Способа A, при низком времени удерживания имеют более низкое удельное потребление энергии и несколько улучшенных свойств для сортов пульп с высокой садкостью по сравнению с пульпами от Обычного способа от одностадийного рафинирования. Улучшенные свойства включают удельный объем (выше), содержание щепок (ниже), степень белизны до отбеливания (выше) и степень белизны после отбеливания (выше). Пульпы от Способа A имеют значительно более высокую поверхностную прочность, как измерено с помощью стойкости к расслаиванию, измеренной на тестовом аппарате Scott Bond tester, по сравнению со сходным удельным объемом. Пульпа слоя, предназначенного для среднего слоя, с высокой стойкостью к расслаиванию, измеренной на тестовом аппарате Scott Bond tester, при данном удельном объеме представляет особенную важность для производителей картона.

Хотя изобретение описано в связи с тем, что в настоящее время считается наиболее практичным и предпочтительным вариантом осуществления, необходимо понять, что изобретение не должно ограничиваться описанным вариантом осуществления, но в противоположность этому, как предполагается, перекрывает различные модификации и эквивалентные системы в пределах духа и рамок прилагаемой формулы изобретения.

Способы получения механических пульп из лигноцеллюлозного материала, включающие частичное разделение лигноцеллюлозного материала на волокна в прессе для щепы с последующей пропиткой жидкостью, предварительный нагрев лигноцеллюлозного материала в течение 20 с или меньше при давлении в пределах между 7,5 и 12 бар (в датчике) перед механическим рафинированием лигноцеллюлозного материала в первичном механическом рафинаторе при давлении в пределах между 7,5 и 12 бар (в датчике), с получением, таким образом, пульпы с высокой садкостью. 2 н. и 18 з.п. ф-лы, 15 ил., 1 табл.

1. Способ получения механической пульпы из лигноцеллюлозного материала в системе измельчения целлюлозы, включающий подсистему предварительной обработки, содержащую подающее устройство с поддержанием разности давлений, компрессионное устройство высокого давления и пропиточную установку, и подсистему обработки, содержащую конвейер высокого давления с переменной скоростью и первичный механический рафинатор, способ включает следующие стадии: подачу лигноцеллюлозного материала в подающее устройство с поддержанием разности давлений, а затем перенос лигноцеллюлозного материала в компрессионное устройство высокого давления; где стадия деструктурирования лигноцеллюлозного материала в компрессионном устройстве высокого давления приводит к получению деструктурированного лигноцеллюлозного материала, в котором более 50% масс. деструктурированного лигноцеллюлозного материала проходит через 16-мм перфорацию сита; перенос лигноцеллюлозного материала из компрессионного устройства высокого давления в пропиточную установку и пропитку лигноцеллюлозного материала; перенос лигноцеллюлозного материала в конвейер высокого давления с переменной скоростью, где время пребывания лигноцеллюлозного материала в конвейере высокого давления с переменной скоростью составляет 20 с, и где конвейер высокого давления с переменной скоростью работает при давлении в пределах от 7,5 до 12 бар (манометрических) и предварительно нагревает лигноцеллюлозный материал с помощью водяного пара; перенос лигноцеллюлозного материала в первичный механический рафинатор; и механическое рафинирование лигноцеллюлозного материала в первичном механическом рафинаторе под давлением в пределах от 7,5 до 12 бар (манометрических) с получением пульпы с высокой садкостью.

2. Способ по п. 1, дополнительно включающий стадию смешивания лигноцеллюлозного материала, по меньшей мере, с первым химикатом, пригодным для использования при химико-механическом измельчении целлюлозы, в пропиточной установке, расположенной после компрессионного устройства высокого давления.

3. Способ по п. 2, в котором первый химикат, пригодный для использования при химико-механическом измельчении целлюлозы, выбирают из группы, состоящей из сульфита натрия, бисульфита натрия, гидросульфита натрия, щелочно-перекисных растворов, воды и оборотной воды.

4. Способ по п. 1, дополнительно включающий стадию работы подсистемы предварительной обработки под давлением от 0,1 до 3,0 бар (манометрических).

5. Способ по п. 1, дополнительно включающий работу подсистемы предварительной обработки таким образом, что лигноцеллюлозный материал имеет время удерживания между подающим устройством с поддержанием разности давлений и слоем щепы в компрессионном устройстве высокого давления от 5 до 20 с.

6. Способ по п. 1, в котором подсистема предварительной обработки дополнительно содержит бункер для предварительной паровой обработки при атмосферном давлении и второе подающее устройство с поддержанием разности давлений между пропиточной установкой и конвейером высокого давления с переменной скоростью.

7. Способ по п. 1, дополнительно включающий стадию работы подсистемы предварительной обработки при атмосферном давлении.

8. Способ по п. 1, дополнительно включающий стадию механического рафинирования лигноцеллюлозного материала в первичном механическом рафинаторе при скорости, равной или большей чем 2100 об/мин.

9. Способ по п. 1, дополнительно включающий стадию механического рафинирования лигноцеллюлозного материала в первичном механическом рафинаторе при скорости, равной или большей чем 2500 об/мин.

10. Способ по п. 1, дополнительно включающий стадию работы конвейера высокого давления с переменной скоростью и первичного механического рафинатора под давлением от 8,5 до 11 бар (манометрических).

11. Способ по п. 1, дополнительно включающий стадию пропитки лигноцеллюлозного материала, по меньшей мере, первым химикатом, пригодным для использования при химико-механическом измельчении целлюлозы в пропиточной установке, таким образом, что пропитка приводит к получению деструктурированного лигноцеллюлозного материала, в котором более 65% масс. деструктурированного лигноцеллюлозного материала проходит через 16-мм перфорацию сита.

12. Способ по п. 1, в котором подсистема обработки дополнительно содержит вторичный рафинатор, способ дополнительно включает стадию механического рафинирования лигноцеллюлозного материала во вторичном механическом рафинаторе после первичного механического рафинатора, где вторичный рафинатор работает при скорости вращения диска ниже, чем для первичного механического рафинатора.

13. Способ по п. 1, где способ производит пульпу, имеющую садкость в пределах между 300 мл и 600 мл.

14. Способ по п. 1, где способ производит распушенную целлюлозу, пульпу для ткани, пульпу для полотенец или пульпу для впитывания при уровнях садкости в пределах между 400 мл и 700 мл.

15. Способ по п. 1, где способ производит пульпу, пригодную для картона.

16. Способ по п. 1, где способ производит пульпу, имеющую более высокую стойкость к расслаиванию, измеренную на тестовом аппарате Scott Bond tester, при постоянном удельном объеме, чем сравнительная пульпа, полученная с помощью сравнительного способа, в котором конвейер высокого давления с переменной скоростью имеет сравнительное время пребывания 100 с и работает при сравнительном давлении 6,5 бар (манометрических).

17. Способ по п. 1, где способ производит пульпу, имеющую меньшее содержание щепок при садкости 600 мл, чем сравнительная пульпа, полученная с помощью сравнительного способа, в котором время удерживания между шнековым питателем и первичным рафинатором представляет собой сравнительное время пребывания, равное 100 с, и он работает при сравнительном давлении 6,5 бар (манометрических).

18. Способ по п. 1, где способ производит пульпу, имеющую более высокую степень белизны, чем сравнительная пульпа, полученная с помощью способа, в котором конвейер высокого давления с переменной скоростью имеет сравнительное время пребывания 100 с и работает при сравнительном давлении 6,5 бар (манометрических).

19. Способ получения механической пульпы из лигноцеллюлозного материала в системе измельчения целлюлозы, включающий подсистему предварительной обработки, содержащую подающее устройство с поддержанием разности давлений, компрессионное устройство высокого давления и пропиточную установку, и подсистему обработки, содержащую конвейер высокого давления с переменной скоростью и первичный механический рафинатор, способ включает следующие стадии: подачу лигноцеллюлозного материала в подающее устройство с поддержанием разности давлений, а затем перенос лигноцеллюлозного материала в компрессионное устройство высокого давления; где стадия деструктурирования лигноцеллюлозного материала в компрессионном устройстве высокого давления приводит к получению деструктурированного лигноцеллюлозного материала, в котором более 50% масс. деструктурированного лигноцеллюлозного материала проходит через 16-мм перфорацию сита; перенос лигноцеллюлозного материала из компрессионного устройства высокого давления в пропиточную установку и пропитку лигноцеллюлозного материала; перенос лигноцеллюлозного материала в конвейер высокого давления с переменной скоростью, где время пребывания лигноцеллюлозного материала в конвейере высокого давления с переменной скоростью составляет 20 с, и где конвейер высокого давления с переменной скоростью работает при давлении в пределах между 7,5 и 12 бар (манометрических) и предварительно нагревает лигноцеллюлозный материал с помощью водяного пара; перенос лигноцеллюлозного материала в первичный механический рафинатор и механическое рафинирование лигноцеллюлозного материала в первичном механическом рафинаторе при скорости, равной или большей чем 2000 об/мин, и при давлении в пределах между 7,5 и 12 бар (манометрических) с получением пульпы с высокой садкостью.

20. Способ по п. 19, в котором стадию пропитки лигноцеллюлозного материала в пропиточной установке осуществляют с помощью химиката, пригодного для химико-механического измельчения целлюлозы, выбранного из группы, состоящей из сульфита натрия, бисульфита натрия, гидросульфита натрия, щелочно-перекисных растворов, воды и оборотной воды.

| US 6899791 B2, 31.05.2005 | |||

| US 5879510 A, 09.03.1999 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ ИЗ СОДЕРЖАЩЕГО ЛИГНОЦЕЛЛЮЛОЗУ ВОЛОКНИСТОГО МАТЕРИАЛА | 1996 |

|

RU2128258C1 |

| Способ приготовления искусственных смол | 1936 |

|

SU50688A1 |

| US 20090321026 A1, 31.12.2009. | |||

Авторы

Даты

2016-04-20—Публикация

2011-09-29—Подача