Изобретение относится к способам измерения параметров шероховатости поверхности бесконтактными методами, а именно путем анализа отраженного от измеряемой поверхности излучения.

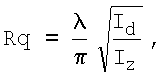

Известен бесконтактный фотометрический способ измерения высоты шероховатости поверхности непрозрачных объектов [Бесконтактный фотометрический способ измерения высоты шероховатости поверхности непрозрачных объектов. А.с. СССР №654853, МКИ G01В 11/30, заявл. 25.01.77 г., опубл. 30.03.79 г., бюл. №12], заключающийся в том, что облучают измеряемую поверхность образца монохроматическим пучком под углом относительно нормали к ней, не превышающим 10, и измеряют характеристики отраженного от этой поверхности излучения, при этом последовательно измеряют сигналы от полного и диффузного отраженных от поверхности образца полного и диффузного потоков и среднеквадратическую высоту шероховатости определяют по формуле

где λ - длина волны излучения, Id, Iz - сигналы соответственно от диффузного и полного отраженных потоков, π=3,1415.

Недостатком этого способа является то, что он не позволяет измерять основной параметр шероховатости Ra - среднее арифметическое отклонение профиля поверхности. Основным же параметром, характеризующим шероховатость поверхности по ГОСТ 25142-82 [ГОСТ 25142-82. Шероховатость поверхности. Термины и определения] и имеющим большое практическое значение, является именно параметр Ra.

Известен способ определения качества поверхности [Способ определения качества поверхности. Патент №2217697, Россия, МКИ G01В 11/30.- заявл. 8.07.2002 г., опубл. 27.11.2003 г.], основанный на формировании монохроматического зондирующего светового пучка, подаче сформированного пучка на поверхность объекта для получения зеркальной и диффузной компонент отраженного от поверхности объекта светового излучения, преобразовании отраженных от поверхности объекта зеркальной и диффузной компонент светового излучения в фототоки путем их подачи для последующей обработки на устройство преобразования светового излучения в фототок. Перед подачей на поверхность объекта зондирующего светового пучка из последнего выделяют часть излучения для формирования опорного светового пучка, "вырезают" парные импульсы равной длительности из опорного пучка и отраженной от поверхности объекта диффузной составляющей и из опорного пучка и отраженной от поверхности объекта зеркальной составляющей, полученные импульсы попарно-поочередно-последовательно подают на устройство преобразования светового излучения в фототок, а качество поверхности объекта - параметр Rq - определяют по формуле.

Недостатком этого способа также является то, что он не позволяет измерять основной параметр шероховатости - Ra.

Известен способ измерения шероховатости сверхгладких поверхностей [Hildebrand B.P., Gordon R.L., Alien E.V. Instrument for measuring the Roughness of supersmooth surfaces. - Applied Optic, 1974, v.13, №1, p.177-180], заключающийся в том, что освещают поверхность изделия под острым углом параллельным пучком монохроматического излучения, определяют интенсивность излучения, отраженного от поверхности в зеркальном направлении и в направлении, отличном от зеркального, и по отношению интенсивностей определяют среднеквадратическое отклонение высот неровностей - параметр Rq.

Недостатком этого способа также является то, что он не позволяет измерять основной параметр шероховатости - Ra.

Решаемой задачей является бесконтактное измерение параметра шероховатости Ra - среднего арифметического отклонения профиля поверхности.

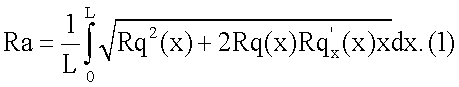

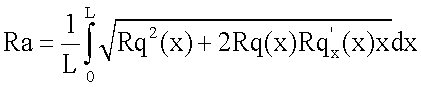

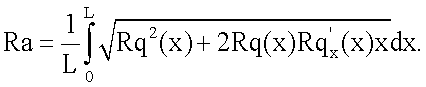

Решение поставленной задачи достигается тем, что задают максимальный размер L пятна на измеряемой поверхности, направляют не нее пучок зондирующего излучения, формируют пятно, измеряют характеристики отраженного излучения, по которым определяют среднее квадратическое значение шероховатости Rq, кроме того, изменяют размера пятна х на измеряемой поверхности в диапазоне от 0 до L, определяют функцию зависимости Rq(x) и ее производную Rq'x(x), а среднее арифметическое отклонение профиля поверхности Ra определяют по формуле:

Обоснование способа следующее. Установим соотношение между Ra и Rq в общем случае. Пусть профиль поверхности (сечение нормальной плоскостью) в системе средней линии описывается интегрируемой в квадрате функцией y=f(x), а длина оценки равна L (максимальный размер пятна на измеряемой поверхности равен длине оценки).

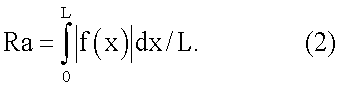

Согласно определению среднего арифметического отклонения профиля Ra [ГОСТ 25142-82. Шероховатость поверхности. Термины и определения. С.12] имеем:

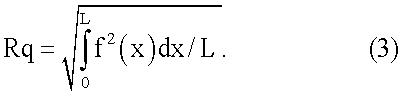

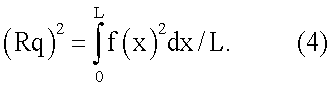

Из определения среднего квадратического отклонения профиля Rq

имеем:

Это выражение в силу действительности функции f (x) можно записать в виде:

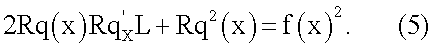

В выражении (4) умножим обе части на L, а затем, рассматривая L как переменную, воспользуемся теоремой о дифференцируемости интеграла по верхнему пределу [Кудрявцев Л.Д. Курс математического анализа. Т.1. - М: Высшая школа, 1981, с.468] и продифференцируем обе части полученного выражения по L. В результате получим:

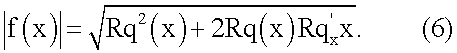

Из (5) имеем:

Подставляя (6) в (2), получаем выражение (1).

Из вышеизложенного следует, что связь между параметрами существует и для точного выражения одной величины через другую необходимо знать характер изменения величины последней и ее производной в области определения.

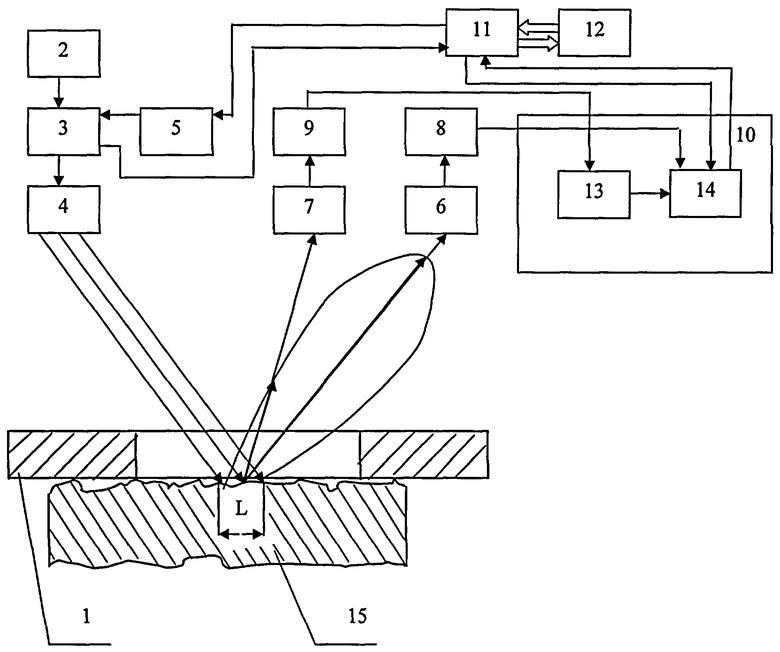

Предложенный способ реализуется следующим устройством. На фиг.1 представлена блок-схема предлагаемого устройства. Устройство содержит установленные на основании 1 и оптически связанные между собой источник излучения 2, модулятор 3, объектив 4, а также привод 5, первый фотоприемник 6, установленный под углом зеркального отражения, второй фотоприемник 7, установленный в плоскости падения осевого луча зондирующего пучка под углом диффузного отражения, первый 8 и второй 9 усилители, блок 10 оценки Rq, интерфейс 11, электронно-вычислительную машину (ЭВМ) 12 (с клавиатурой и монитором, которые на фиг.1 не показаны).

Блок 10 оценки Rq содержит блок 13 калибровки (например, усилитель с регулируемым коэффициентом усиления) и блок 14 определения отношения напряжений (например, аналого-цифровой преобразователь).

Модулятор 3 представляет собой кольцевую диафрагму, установленную на общей оптической оси, с излучателем 2 с датчиком ее положения (на фиг.1 не показан).

Блок 5 управления содержит привод (например, шаговый), связанный с кольцевой диафрагмой модулятора 3. Выход привода блока управления 5 подключен к модулятору 3, выход которого, являющийся выходом датчика положения диафрагмы, подключен к первому входу интерфейса 11. Первый выход интерфейса 11 подключен к входу привода 5.

Выход первого фотоприемника 6 подключен к входу первого усилителя 8, выход которого подключен к первому входу блока 10 оценки Rq. Выход второго фотоприемника 7 подключен к входу второго усилителя 9, выход которого подключен к второму входу блока 10 оценки Rq, к третьему входу которого подключен второй выход интерфейса 11.

Первый вход блока 10 оценки Rq является первым входом блока 14 определения отношения напряжений, к второму входу которого подключен выход блока 13 калибровки, а к третьему- второй выход интерфейса 11. Вход блока 13 калибровки является вторым входом блока 10 оценки Rq.

Выход блока 10 оценки Rq подключен к второму входу интерфейса 11.

Интерфейс связан с ЭВМ приемной и передающей шинами, по которым между ними производится обмен информационными сигналами.

Устройство работает следующим образом. Задается максимальный размер (диаметр) пятна L на контролируемой поверхности, равный длине оценки. Он задается максимальным размером открытой диафрагмы блока 3 модуляции и конструктивными параметрами оптической схемы.

В ЭВМ вводится программа управления приводом 5 в режимах калибровки и работы и программа обработки результатов измерения и определения Rq по отношению сигналов фотоприемников известным способом.

Для простоты реализации можно задать линейный закон изменения размера пятна во времени, однако рассмотрим более общий вариант.

До калибровки прибора коэффициент усиления блока 13 калибровки устанавливается равным единице. Сначала производится калибровка прибора по образцовой детали с известной величиной шероховатости Rq. Для этого к основанию 1 присоединяется образцовая деталь 15. С клавиатуры ЭВМ 12 задается режим калибровки. При этом команда с ЭВМ поступает на привод 5, который устанавливает диафрагму модулятора 3 в максимально открытое положение, соответствующее максимальному размеру пятна L. Поток излучения от излучателя 1 проходит через модулятор 2 с максимально открытой диафрагмой, объектив 3 и попадает на поверхность измеряемой детали 15, где формируется пятно заданного размера L.

Отраженное от измеряемой поверхности излучение попадает на фотоприемники 7, 8. Сигналы с фотоприемников 7, 8 после усиления соответственно усилителями 8, 9 поступают с последних на входы соответственно первый и второй блока 10 оценки Rq и, следовательно, на первый вход блока 14 определения отношения напряжений и вход блока 13 калибровки. Блок 13 калибровки усиливает сигнал и передает его на второй вход блока 14 определения отношения напряжений, который определяет отношение величины сигнала от фотоприемника 7, установленного под углом диффузного отражения, к величине сигнала фотоприемника 6, установленного под углом зеркального отражения.

При достижении заданного максимального размера пятна L с модулятора 3 поступает сигнал на интерфейс 11 и через него - в ЭВМ 12. По этому сигналу ЭВМ 12 через интерфейс 11 выдает сигнал разрешения записи данных с выхода блока 10 оценки Rq, и данные с выхода последнего через интерфейс 11 поступают в ЭВМ 12. После обработки по заданной программе полученный результат измерения Rq по отношению сигналов индицируется на мониторе и сравнивается с фактическим. При наличии расхождения изменяют коэффициент усиления блока 13 калибровки и проводят следующее измерение Rq до совпадения результата измерения с фактическим значением.

После этого переводят устройство в режим работы. В этом режиме по команде с ЭВМ 12, поступающей через интерфейс 11 на привод 5, последний закрывает диафрагму модулятора 3. При переходе в рабочий режим, устанавливаемый с клавиатуры ЭВМ 12, образцовая деталь заменяется на измеряемую, ЭВМ 12 через интерфейс 11 выдает сигнал на привод 5, по которому последний закрывает диафрагму модулятора 3. Пока команды на измерение не поступило, интерфейс не вводит данные с блока 10 оценки Rq.

При поступлении команды измерения (с клавиатуры) ЭВМ 12 через интерфейс 11 по заданной программе изменяется размер пятна путем открытия приводом 5 диафрагмы модулятора 3. Отраженное от измеряемой поверхности излучение попадает на фотоприемники 6, 7, где преобразуется в электрические сигналы, которые после усиления соответственно усилителями 8, 9 поступают на входы соответственно первый и второй блока 10 оценки Rq. Данные с блока 10 оценки Rq поступают через интерфейс 11 в ЭВМ 12 одновременно с данными датчика положения диафрагмы модулятора 3, где по заданной программе производится определение Rq(x), Rq'(x), где x - размер пятна в момент измерения. По достижении размера пятна заданной величины L, что достигается при максимальном открытии диафрагмы модулятора 3, информация об этом с выхода модулятора 3 поступает через интерфейс 11 в ЭВМ 12, которая выдает через интерфейс 11 команду на прекращение ввода данных с блока 10 оценки Rq и возврат привода 5 в исходное положение. В ЭВМ 12 производится вычисление параметра Ra по формуле (1). При этом в памяти ЭВМ 12 будут записаны результат измерения Rq=Rq(L) и величина Ra, определенная по формуле (1), которые выводятся на монитор ЭВМ 12.

Техническим результатом является расширение функциональных возможностей за счет одновременного бесконтактного измерения параметров шероховатости Rq и Ra.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ПАРАМЕТРОВ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ | 2013 |

|

RU2535519C2 |

| СПОСОБ БЕСКОНТАКТНОГО ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2367904C2 |

| Способ бесконтактного определения размера детали | 1989 |

|

SU1640533A1 |

| ОПТИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПРОСТРАНСТВЕННОГО ПОЛОЖЕНИЯ И ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2223462C2 |

| Способ дискретного контроля линейного размера изделия | 1988 |

|

SU1573344A1 |

| Оптоэлектронное устройство для измерения линейных размеров | 1980 |

|

SU938019A1 |

| Способ бесконтактного определения линейного размера детали | 1987 |

|

SU1430747A1 |

| Способ бесконтактного определения размера деталей | 1980 |

|

SU938004A1 |

| Устройство для измерения шероховатости поверхности изделий | 1988 |

|

SU1608427A1 |

| Устройство для измерения линейного размера детали | 1986 |

|

SU1335809A1 |

Изобретение относится к способам измерения параметров шероховатости поверхности бесконтактными методами, а именно путем анализа отраженного от измеряемой поверхности излучения. Заявленный способ бесконтактного измерения параметров шероховатости поверхности заключается в том, что задают максимальный размер L пятна на измеряемой поверхности, направляют на нее пучок зондирующего излучения, формируют пятно, измеряют характеристики отраженного излучения, по которым определяют среднее квадратическое значение шероховатости Rq. Кроме того, изменяют размер пятна х на измеряемой поверхности в диапазоне от 0 до L, определяют функцию зависимости Rq(x) и ее производную Rq'x(x). Среднее арифметическое отклонение профиля поверхности Ra определяют по формуле:  . Технический результат - расширение функциональных возможностей за счет одновременного бесконтактного измерения параметров шероховатости Rq и Ra. 1 ил.

. Технический результат - расширение функциональных возможностей за счет одновременного бесконтактного измерения параметров шероховатости Rq и Ra. 1 ил.

Способ бесконтактного измерения параметров шероховатости поверхности, заключающийся в том, что задают максимальный размер L пятна на измеряемой поверхности, направляют на нее пучок зондирующего излучения, формируют пятно, измеряют характеристики отраженного излучения, по которым определяют среднее квадратическое значение шероховатости Rq, отличающийся тем, что изменяют размер пятна x на измеряемой поверхности в диапазоне от 0 до L, определяют функцию зависимости Rq(x) и ее производную Rq'x(x), а среднее арифметическое отклонение профиля поверхности Ra определяют по формуле

| Бесконтактный фотометрический способ измерения высоты шероховатости поверхности непрозрачных образцов | 1977 |

|

SU654853A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2217697C1 |

| Прибор для измерения параметров шероховатости поверхности изделия | 1987 |

|

SU1522038A1 |

| US 3771880 А, 13.11.1973 | |||

| US 3922093 A, 25.11.1975. | |||

Авторы

Даты

2010-01-27—Публикация

2008-10-03—Подача