Изобретение относится к области радиоэлектроники, в частности к способу получения марганец-цинковых ферритов с низкими магнитными потерями для сильных магнитных полей на частотах до 3 МГц, предназначенных для изготовления низкопрофильных трансформаторов в модулях источников вторичного электропитания Активных Фазированных Антенных Решеток (АФАР).

Применение подобных материалов позволяет в 1,5 раза увеличить излучаемую мощность и дальность действия аппаратуры, повысить ее надежность, обеспечить стабильную работу генераторов и снижение общих нагрузок на усилительные каскады аппаратуры.

Известен способ получения Mn-Zn ферритов с малыми потерями на высоких частотах (патенты США №5.846.448 и №6.627.103), который состоит из смешивания основных компонентов, обжига при температуре 900°С в течение 2-3 часов, добавления вспомогательных компонентов к основным и измельчения смеси до размера частиц ~2 мкм, обжига спрессованных образцов при температуре 1250-1300°С в течение 2-7 часов в азоте при постепенном снижении содержания остаточного кислорода. Полученный материал имеет достаточно крупное зерно ~10 мкм, а магнитные потери, измеренные в поле 200 мТл при 100°С, достигают значений 290 кВт/м3 уже на частоте 100 кГц.

При синтезе ферритов по данному способу получают крупнозеренную кристаллическую структуру, что приводит к росту потерь с увеличением частоты использования.

Известен также взятый нами за прототип способ получения Mn-Zn ферритов для планарных транформаторов (Takadate К. et al. «Fine grained Mn-Zn ferrite for high frequency driving». - «J.Apple.Phys.», 1998, v.83, №11, pt.2, pp.6861-6863). В качестве базового материала берется гидротермально осажденный порошок феррита состава Mn0,73Zn0,19Fe2,08O4 с размером частиц около 0,13 мкм. В этот порошок вводятся вспомогательные добавки СаСО3, SiO2, TiO2, Та2О5 и вместе перемешиваются в шаровой мельнице до получения однородной смеси, после чего порошок обжигается в азоте при температуре 900°С. Обожженный порошок последовательно проходит стадии помола, сушки, прессовки и обжига при температуре 1075°С в течение 4 часов при уменьшающемся давлении кислорода. Спеченные образцы имеют мелкозеренную структуру порядка 2÷5 мкм и малые магнитные потери Р=100 кВт/м3, измеренные при 25°С на частоте 1 МГц в поле 25 мТл.

Несмотря на достижение хороших параметров данный способ технически сложен и требует специального дополнительного оборудования по гидротермальному синтезу базового материала.

Целью изобретения является создание способа получения аналогичных материалов с достигнутым уровнем свойств в рамках приемов традиционной керамической технологии и с использованием стандартного оборудования, что позволяет обеспечить получение материалов со значительно более высокими параметрами при сравнительно умеренных затратах.

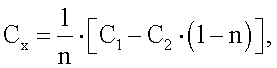

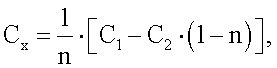

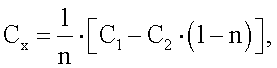

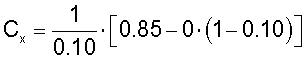

Для достижения поставленной цели синтезируют мелкодисперсные (0,2÷0,6 мкм) порошки базового состава Mn-Zn феррита. Затем для получения заданного состава добавляют компоненты комбинированной лигатуры. Комбинированная лигатура состоит из двух частей: дошихтовочной по основным и легирующей по вспомогательным компонентам. Причем состав для каждого компонента можно рассчитать по известной формуле (ПЯ0.054.181 КТД, 1983 г.)

где Сх - содержание компонентов в комбинированной лигатуре, %;

С1 - содержание основного компонента в синтезируемом материале, %;

С2 - содержание основного компонента в базовом составе, %;

где n≤10%, т.е. количество лигатуры составляет не более 10% в общей массе материала.

Перемешивание смеси базового состава и компонентов комбинированной лигатуры проводится в шаровой мельнице в этаноле в течение 18-24 часов. Высушенный порошок обжигается в азоте при температуре 900±50°С в течение 2÷5 часов и проходит повторный помол в этаноле в течение 2÷6 часов. Спекание напрессованных изделий проводится при температуре 1100÷1200°С в течение 2÷4 часов в среде азота с постепенным снижением содержания остаточного кислорода. Данный способ позволяет благодаря использованию базового состава и комбинированной лигатуры получать ряд материалов, отличающихся по начальной магнитной проницаемости и другим магнитным свойствам за счет варьирования в комбинированной лигатуре двух составляющих частей основного состава и добавок, что также позволяет упростить и удешевить способ получения материалов с разными значениями магнитных параметров.

Приведем примеры получения Mn-Zn ферритов с µH=1300÷1700. В этом случае базовый состав будет следующим, вес %: Fе2O3=71,3; МnO=22,3; ZnO=6,40 с дисперсностью частиц 0,2 - 0,6 мкм, а комбинированная лигатура может иметь следующее соотношение компонентов, вес.%:

Fе2О3 - 84,0

MnO - 6,1

ZnO - 0,8

ТiO2 - 6,0

CaO - 2,0

SiO2 - 0,3

Та2O5 - 0,8

Пример 1. (n=2) Смешивают 98% базового состава и 2% компонентов комбинированной лигатуры в этаноле 24 часа. Высушенный порошок обжигают при температуре 950°С в течение 4 часов в азоте, затем мелят в этаноле в течение 5 часов, шихту высушивают, готовят пресс-порошок и прессуют изделия при удельном давлении 2 т/см2. Обжиг образцов проводят при температуре 1200°С в течение 2 часов в среде азота с постепенным снижением содержания кислорода.

Пример 2. (n=5) Смешивают 95% базового состава и 5% компонентов комбинированной лигатуры в этаноле 20 часов. Далее, как и в примере 1, но температура обжига в азоте 900°С в течение 3 часов, после следуют 2 часа помола. Температура обжига образцов 1150°С в течение 3 часов.

Пример 3. (n=7) Смешивают 93% базового состава и 7% компонентов комбинированной лигатуры в этаноле 20 часов. Далее, как в примере 1, но температура обжига порошка 870°С, а спекания образцов - 1100°С.

Пример 4. (n=10) Смешивают 90% базового состава и 10% комбинированной лигатуры в этаноле 18 часов. Далее, как в примере 1, но температура обжига в азоте 850°С в течение 5 часов, помол 6 часов, а температура спекания 1000°С в течение 4 часов.

Пример 5. (n=12. За пределами формулы изобретения). Смешивают 88% базового состава и 12% комбинированной лигатуры, а остальное так же, как в примере 3.

Приведем примеры получения Mn-Zn ферритов с µн=900÷650 (необходимо для более высоких частот). В этом случае базовый состав будет следующим, вес.%: Fе2O3=75,2; MnO=22,0; Zn0=2,8; а комбинированная лигатура имеет следующее соотношение компонентов, вес.%:

Fе2O3 - 74,3

MnO - 12,0

ZnO - 2,6

TiO2 - 1,8

CaO-0,8

MgO-8,5

Пример 6. (n=4) Смешивают 96% базового состава и 4% компонентов комбинированной лигатуры в этаноле 20 часов. Далее все, как в примере 1.

Пример 7. (n=10) Смешивают 90% базового состава и 10% компонентов комбинированной лигатуры в этаноле 24 часов. Далее все, как в примере 1, но температура обжига порошка 920°С, а температура обжига образцов 1180°С.

Пример 8. (n=11. За пределами формулы изобретения). Смешивают 89% базового состава и 11% компонентов комбинированной лигатуры, а остальное так же, как в примере 7.

Свойства синтезированных материалов приведены в таблице 1. Химический состав примеров синтезированных материалов приведен в таблице 2.

Далее приведены примеры расчета лигатуры.

Пример 1

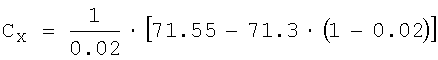

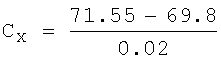

Расчет компонента F2О3 лигатуры по формуле:

где C1=71.55, С2=71.3, n=2%.

Сx=84%

Пример 7

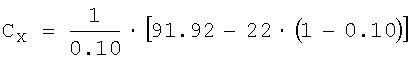

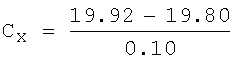

Расчет компонента МnО лигатуры по формуле:

где C1=19.92, С2=22, n=10%.

Сx=12%

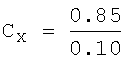

Расчет компонента MgO лигатуры по формуле:

где C1=0.85, С2=0, n=10%.

Сx=8.5%

Как видно из таблиц, предложенный способ позволяет получать Мn-Zn ферриты с хорошими параметрами по керамической технологии на традиционном оборудовании при тех же затратах. Дополнительное преимущество состоит в создании ряда различных Mn-Zn ферритов, отличающихся начальной магнитной проницаемостью и, следовательно, предназначенных для работы в разных частотных диапазонах.

Предлагаемое изобретение было создано в процессе выполнения тематического плана предприятия. Выпущены опытные образцы и комплект технических и технологических документов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОРОШКА ЛИТИЙ-ЦИНК-МАРГАНЦЕВОГО ФЕРРИТА | 2021 |

|

RU2768724C1 |

| КАТАЛИЗАТОР И СПОСОБ СИНТЕЗА АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ПУТЕМ ПРЯМОЙ КОНВЕРСИИ СИНТЕЗ-ГАЗА | 2016 |

|

RU2711415C1 |

| Способ получения керамического эталона температуры на основе Zn NiFeO ферритов переменного состава | 2023 |

|

RU2825016C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ С НИЗКОЙ ТЕМПЕРАТУРОЙ ОБЖИГА | 2013 |

|

RU2527965C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ КЕКОВ | 1991 |

|

RU2020171C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВОГО СЫРЬЯ | 1992 |

|

RU2054494C1 |

| КАТАЛИЗАТОР И СПОСОБ ДЛЯ ПРЯМОГО ПРЕВРАЩЕНИЯ СИНТЕЗ-ГАЗА В ЛЕГКИЕ ОЛЕФИНЫ | 2017 |

|

RU2727897C1 |

| Жаростойкое полифункциональное покрытие | 2023 |

|

RU2812460C1 |

| СПОСОБ ПОДГОТОВКИ СЫРЬЯ К ПРОИЗВОДСТВУ ОКСИДА ЦИНКА ВЕЛЬЦ-ПРОЦЕССОМ | 2024 |

|

RU2840418C1 |

| ФЕРРОМАГНИТНОЕ СТЕКЛО | 2001 |

|

RU2195437C2 |

Изобретение относится к области радиоэлектроники, в частности к способу получения марганец-цинковых ферритов с низкими магнитными потерями для сильных магнитных полей на частотах до 3 МГц, предназначенных для изготовления низкопрофильных трансформаторов в модулях источников вторичного электропитания Активных Фазированных Антенных Решеток (АФАР). Сущность изобретения заключается в том, что к мелкодисперсному порошку базового состава, содержащему компоненты MnO, ZnO и Fе2О3, добавляют комбинированную лигатуру, состоящую из основных и вспомогательных компонентов для получения желаемого состава. Содержание комбинированной лигатуры не превышает 10% от общей массы. Осуществляют обжиг смеси в азоте, прессование и обжиг изделий в азоте при снижении содержания остаточного кислорода. Технический результат изобретения - увеличение излучаемой мощности и дальность действия аппаратуры с использованием полученных ферритов, повышение ее надежности, стабильности работы генераторов и снижение общих нагрузок на усилительные каскады аппаратуры. 2 табл.

Способ получения Mn-Zn ферритов с малыми потерями для сильных полей на частотах до 3 МГц, включающий использование ферритового порошка базового состава, содержащего основные компоненты: MnO, ZnO и Fе2О3 и имеющего мелкодисперсный состав, перемешивание его со вспомогательными добавками, обжиг смеси в азоте, прессование и обжиг изделий в азоте при снижении содержания остаточного кислорода, отличающийся тем, что к порошку базового состава с дисперсностью 0,2-0,6 мкм добавляют комбинированную лигатуру, состоящую из основных и вспомогательных компонентов для получения синтезируемого состава, при этом содержание комбинированной лигатуры не превышает 10% от общей массы.

| US 6627103 В2, 30.09.2003 | |||

| Способ получения марганцовоцинковых оксидных магнитных материалов | 1958 |

|

SU128536A1 |

| Способ изготовления марганец-цинковых ферритов | 1984 |

|

SU1219248A1 |

| US 6296791 В1, 02.10.2001 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2010-02-10—Публикация

2008-03-05—Подача