Предлагаемое изобретение относится к материалам для дуговой сварки и может быть использовано как покрытие основного вида низководородистых электродов группы Н5 по международной классификации, содержащих в наплавленном металле диффузионного водорода менее 5 мл/100 г по пробе ISO/FDIS 3690 (Е), для сварки во всех пространственных положениях соединений труб и металлоконструкций.

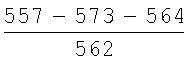

Известны электродные покрытия, содержащие карбонаты щелочно-земельных металлов, плавиковый шпат, ферромарганец, ферросилиций, ферротитан, кварцевый песок, алюмосиликаты, легирующие и пластификаторы [Давыденко В.Д. Справочник по сварочным электродам. Ростов-на-Дону: Ростовское книжное издательство, 1961; Бондин И.П. Справочник сварщика. М.-Л.: «Машиностроение», 1965], например, УОНИ-13/55 состава, % [И.А.Закс. Электроды для дуговой сварки сталей и никелевых сплавов. Справочник-пособие. СПб: WELKOME, 1996]:

Эти электроды, обеспечивая механические свойства наплавленного металла по типу Э50А согласно ГОСТ 9467-75 и сварочно-технологические свойства для качественного выполнения швов соединений металлоконструкций, обладают и некоторыми основными недостатками:

- как и другие известные с таким видом покрытия, не обеспечивают содержания диффузионного водорода в наплавленном металле меньшего 10-11 мл/100 г по пробе ISO 3690, что повышает вероятность образования трещин в соединениях низколегированных сталей и относит эти электроды к группе 15Н по международной классификации, ограничивая область их применения;

- обмазочные свойства этого покрытия не обеспечивают промышленного изготовления электродов с разнотолщинностью покрытия (е) и его постоянством по длине электрода (Δе), предъявляемые к электродам для сварки труб (е<0,08-0,10 мм, Δе<0,03 мм);

- не обеспечивают качественного выполнения швов соединений неповоротных стыков труб из-за неудовлетворительного формирования обратного валика корневых швов и высокой вероятности образования в них пористости.

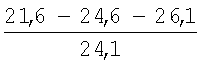

Известны также электроды ЛБ-52 TRU с покрытием, наиболее близким к предлагаемому, содержащим следующие компоненты, вес.% [патент РФ №2220833, ТУ 1272-018-01621014-2002]:

Электроды с таким покрытием обеспечивают качественное выполнение соединений швов неповоротных стыков труб и пониженное до 8-9 мл/100 г содержание диффузионного водорода в наплавленном металле, что относит их уже к группе Н10 по международной классификации, расширяя область применения.

Однако, обмазочные свойства этого покрытия не обеспечивают промышленного изготовления электродов с его разнотолщинностью и постоянством по длине электрода, требуемых для сварки труб, а содержание диффузионного водорода в наплавленном металле превышает 5 мл/100 г и не позволяет отнести их к группе H5 по международной классификации.

Целью настоящего изобретения является снижение содержания диффузионного водорода в наплавленном металле до значений меньше, 5 мл/100 г по пробе ISO 3690 и улучшение опрессовочных свойств покрытия для обеспечения возможности промышленного изготовления электродов с разнотолщинностью покрытия, необходимой для качественной сварки не только металлоконструкций, но и трубопроводов.

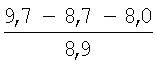

Поставленная цель в части снижения содержания [Н] диф. в наплавленном металле достигается введением в состав покрытия фторопласта и шлифовального порошка нормального электрокорунда, а для улучшения опрессовочных свойств - суперпластификатора бетонов при следующих соотношениях, мас.%:

Для проведения контрольных испытаний были изготовлены электроды диаметром 4,0 мм с составами покрытий, представленных в табл.1. Количество жидкого стекла для всех вариантов было одинаково - 25…27% от веса сухой шихты. Модуль стекла 2,8-3,0, плотность - 1,41-1,42 г/см3, вязкость - 500…700 сП.

В качестве алюмосиликата безводного использовали череп утильный фарфоровый состава: SiO2 - 67…72, Al2O3 - 23…28, TiO2 - 0,21…0,75, CaO - 0,53…0,75, MgO - 0,21…0,86; K2O - 1,96…2,9, Na2O - 0,64…2,0.

В качестве фторопласта использовался материал «ФТОРОПЛАСТ-4» марки «ПН» по ГОСТ 10007-80.

В качестве шлифовального порошка нормального электрокорунда использовался порошок № 8Н марки 14А по ГОСТ 28818-90.

Пластификаторами служила целлюлоза электродная.

В качестве суперпластификатора бетонов использовался пластификатор с воздухоподавляющим эффектом по ТУ 5870-004-58042865-04.

Покрытие наносилось на металлические стержни диаметром 4,0 мм способом опрессовки по технологии, разработанной на базе типового технологического процесса по ОСТ 5.9786-76 применительно к условиям и промышленному оборудованию предприятия-изготовителя электродов.

Для изготовления стержней использовались проволока 08А по ГОСТ 2246-70.

В процессе изготовления установили, что по технологичности опрессовки предлагаемые электроды превосходят прототип, имеют более гладкую поверхность, чему способствовал введенный мелкодисперсионный порошок фторопласта, у них также отмечалась меньшая склонность к прилипанию на рамках при провеливании электродов, чему способствовал введенный суперпластификатор бетона.

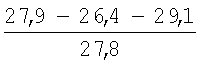

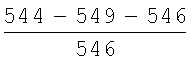

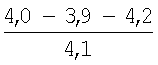

Замеры разнотолщинности покрытия (е) электродов по ГОСТ 9466-75 и оценка ее постоянства по длине электродов (Δе) по значениям в начале, середине и конце электрода [Ворновицкий И.Н. Управление качеством сварочных электродов. М.: Издательство ИКАР, 2001] при объеме выборки 70 электродов показали, что они соответственно лежали в пределах:

- для электрода-прототипа - 0,02…0,15 и 0,02…0,05;

- для электродов с предлагаемым покрытием - 0,02-0,10 и 0,01…0,03, т.е. отвечают требованиям, предъявляемым к трубным электродам.

Такие результаты замеров указывают, прежде всего, на большую однородность смеси мокрого замеса предлагаемого покрытия и возможность серийного производства электродов с качеством опрессовки, необходимым для сварки трубопроводов.

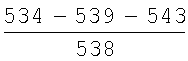

В табл.2 приведены данные механических испытаний и испытаний на содержание диффузионного водорода в наплавленном металле по пробе ISO/FDIS 3690:1999 (Е), требуемой для международной аттестации электродов по группе Н5.

Данные испытаний электродов

Как указывают результаты испытаний, обеспечивая, как и прототип, механические свойства металла шва по типу Э50А согласно ГОСТ 9467-75, электроды с предлагаемым покрытием гарантируют снижение содержания [Н] диф. в наплавленном металле более чем вдвое, ограничив его пределом, меньшим 5 мл/100 г по пробе ISO 3690. Это относит их к группе Н5 по международной классификации.

Таким образом, заявляемый состав покрытия решает обе задачи поставленной цели изобретения.

Варьирование составом предлагаемого покрытия при его разработке показало, что только при выдерживании содержаний компонентов в заявляемых пределах обеспечиваются требуемые результаты. При этом отмечено более чем двукратное снижение содержания [Н] диф. в наплавленном металле по сравнению с прототипом, что можно объяснить именно действием введенных в покрытие новых компонентов: фторопласта и шлифовального порошка нормального электрокорунда, поскольку повышение только количества уже имеющегося в покрытии-прототипе плавикового шпата до значений 29% такого эффекта не обеспечивало. Дальнейшее же повышение содержания CaF2 в покрытии приводило к недопустимому ухудшению сварочно-технологических свойств электродов. К ухудшению свойств электродов приводило и изменение содержания остальных компонентов предлагаемого покрытия, не решая задач дальнейшего снижения содержания [Н] диф. в наплавленном металле и улучшения опрессовочных свойств покрытия.

Таким образом, изменение пределов содержания любого из компонентов заявляемого покрытия приводит к потере свойств, определяемых целью изобретения. Следовательно, только заявляемая совокупность компонентов покрытия обладает существенными отличиями и обеспечивает достижение поставленной изобретением цели.

Опытные партии электродов с разработанным покрытием, изготовленные на промышленном оборудовании линии для серийного производства предприятия НПЦ «Сварочные материалы» (г.Краснодар), испытаны в УМС ОАО «Краснодар-газстрой» и показали свою пригодность по концентричности покрытия и сварочно-технологическим свойствам для сварки магистральных трубопроводов и металлоконструкций, результаты механических испытаний - их соответствие типу Э50А по ГОСТ 9466-75.

Техническими преимуществами электродов с разработанным покрытием в сравнении с прототипом являются более низкое содержание [Н] диф. в наплавленном ими металле, являющегося основной причиной трещинообразования в сварных соединениях, в первую очередь, перспективных низколегированных сталей, относящее их к группе Н5 по международной классификации, и возможность их промышленного выпуска с разнотолщинностью покрытия, требуемой для качественной сварки не только металлоконструкций, но и трубопроводов.

Экономическим преимуществом электродов с разработанным покрытием является возможность использования в качестве одного из основных (по объему) компонентов не только природных безводных алюмосиликатов, но и части отходов фарфоровой промышленности (череп утильный фарфоровый), возможные объемы реализации которого вполне могут обеспечить фарфоро-фаянсовые предприятия страны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2005 |

|

RU2353492C2 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2008 |

|

RU2399472C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2015 |

|

RU2630059C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2220833C2 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2006 |

|

RU2386525C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2049636C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2125927C1 |

| Состав электродного покрытия | 1982 |

|

SU1080947A1 |

| Состав электродного покрытия для сварки низкоуглеродистых и низколегированных сталей | 1985 |

|

SU1296345A1 |

Изобретение может быть использовано при изготовлении электродов для сварки стыков трубопроводов и соединений металлоконструкций из углеродистых и низколегированных сталей. Покрытие электродов содержит компоненты в следующем соотношении, мас.%: карбонаты щелочно-земельных металлов 39-43, плавиковый шпат 10-29, рутил 1-4,5, ферросиликомарганец 6,6-7,0, ферросилиций 3,0-5,0, алюминий 0,5-1,3, алюмосиликат безводный 11,0-19,0, сода 1,0-1,5, пластификаторы 1,4-2,0, фторопласт 0,5-3,0, шлифовальный порошок нормального электрокорунда 1,0-5,0 и суперпластификатор бетонов с воздухоподавляющим эффектом 0,14-0,18. Состав покрытия основного вида низководородистых электродов обеспечивает содержание диффузионного водорода в наплавленном металле менее 5 мл/100 г и механические свойства по типу Э50А согласно ГОСТ 9467-75. 2 табл.

Состав электродного покрытия для сварки стыков трубопроводов и соединений металлоконструкций из углеродистых и низколегированных сталей, содержащий карбонаты щелочно-земельных металлов, плавиковый шпат, рутил, ферросиликомарганец, ферросилиций, алюминий, алюмосиликаты безводные, соду и пластификаторы, отличающийся тем, что он дополнительно содержит фторопласт, шлифовальный порошок нормального электрокорунда и суперпластификатор бетонов с воздухоподавляющим эффектом при следующих соотношениях компонентов, мас.%:

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2220833C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2125927C1 |

| Состав электродного покрытия | 1985 |

|

SU1283006A1 |

| US 4349721 A, 14.09.1982. | |||

Авторы

Даты

2010-02-20—Публикация

2007-08-13—Подача