Изобретение касается дуговой сварки плавлением и может быть использовано в производстве сварочных электродов и сварных конструкций ответственного назначения.

Целью изобретения является повышение технологических свойств обмазочных масс электродов за счет улучшения их пластических свойств.

Бионит весьма распространен и на- ходится в месторождениях в ассоциации с алюмосиликатами и другими концентраторами.

Биотит представляет собой минерал

6 (Mg ,Fe)0 А1 ,-bSi02-2H 2,0.

Использование биотита, которьй представляет собой минерал с ярко выраженной волокнисто-игольчатой (анизодиаметрической) формой частиц, позволяет улучшить пластические свойства обмазочных масс электродов с покрытием основного вида.

Пластифицирующий эффект материалов с анизодиаметрической формой частиц обеспечивается за счет их ориентации при истечении обмазочных масс, что способствует понижению величины трения между сдвигающимися слоями. При

t

отсутствии истечения (.в сыром состоя

НИИ или после термообработки) частицы с анизодиаметрической формой создают формирующий эффект, повышая проность сьфой массы и готового покрыти

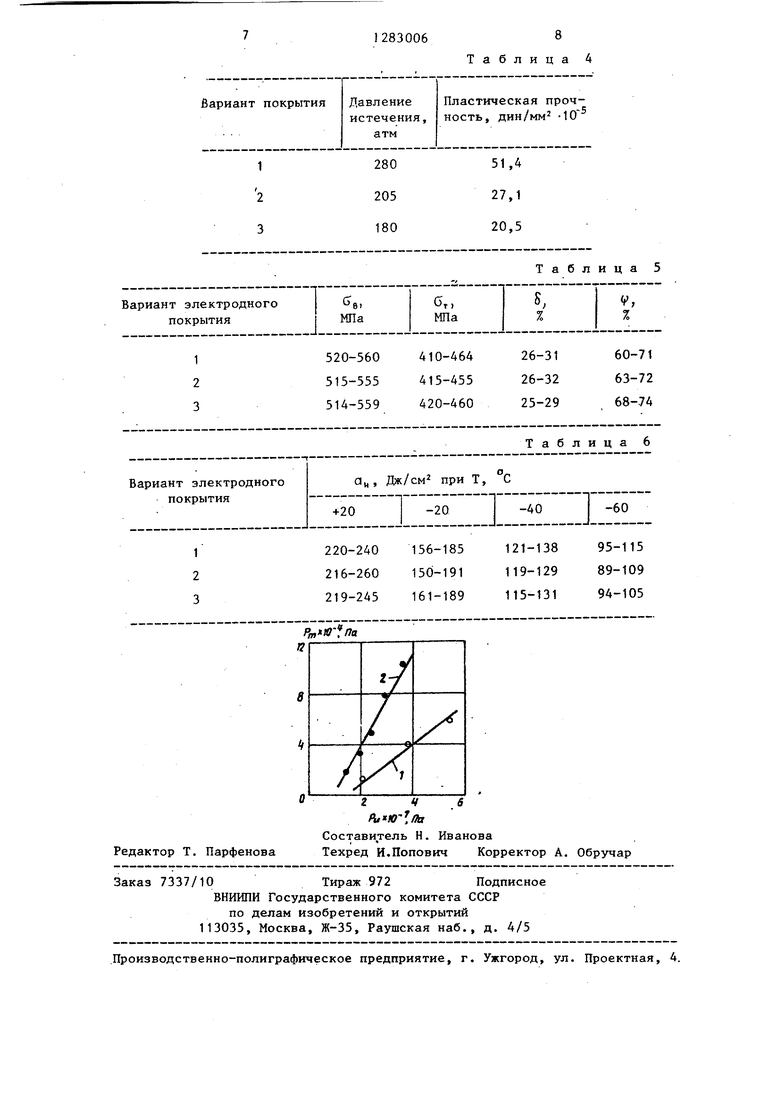

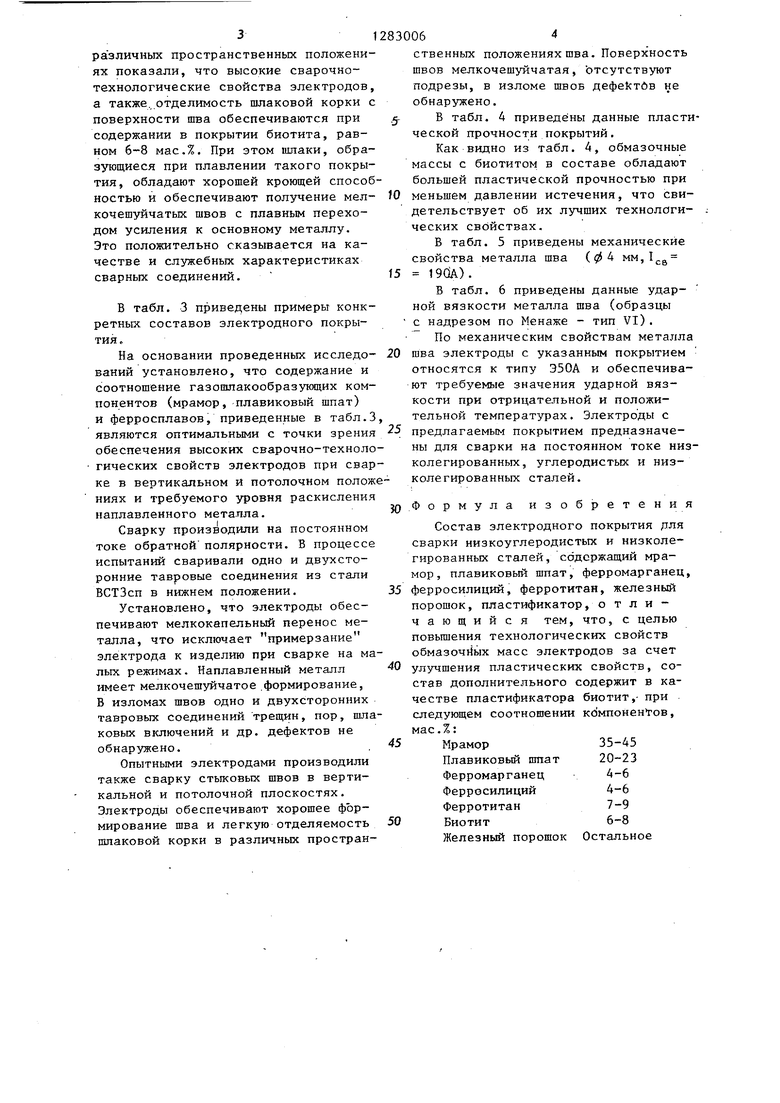

На чертеже показано соотношение между пластической прочностью и давлением экструзии.

Для определения оптимального содержания биотита в покрытии бьши про веденЕ исследования.

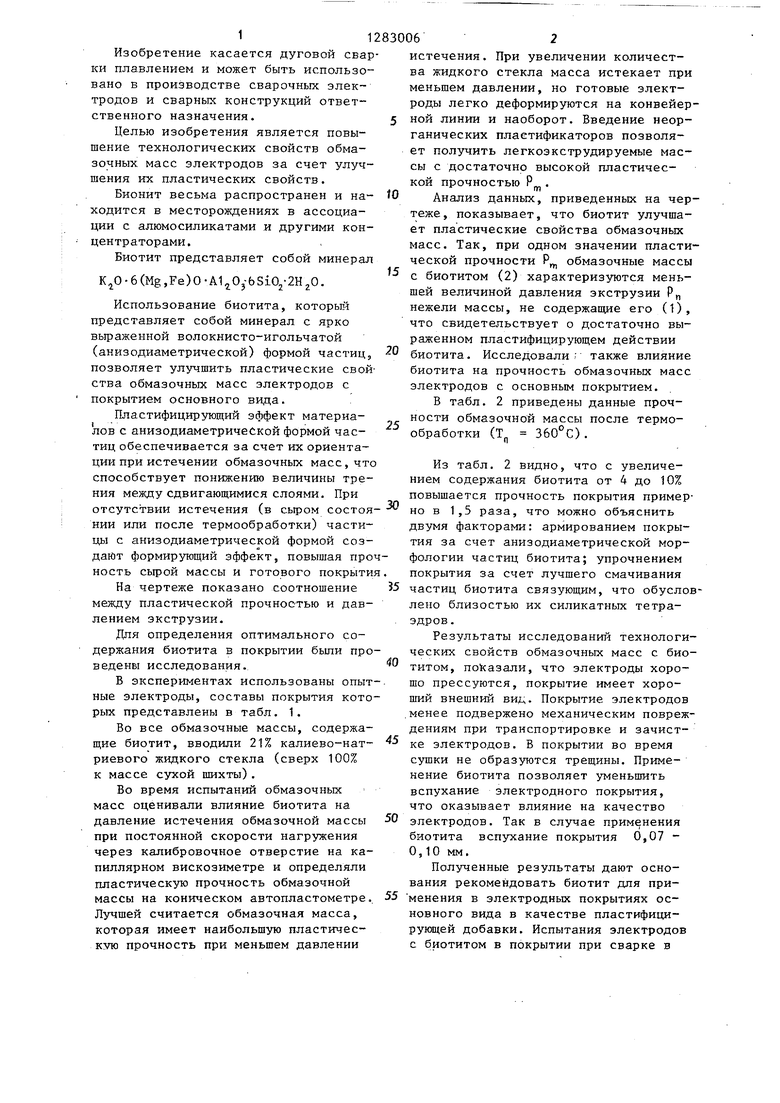

В экспериментах использованы опыт ные электроды, составы покрытия которых представлены в табл. 1.

Во все обмазочные массы, содержащие биотит, вводили 21% калиево-нат- риевого жидкого стекла (сверх 100% к массе сухой шихты).

Во время испытаний обмазочных масс оценивали влияние биотита на давление истечения обмазочной массы при постоянной скорости нагружения через калибровочное отверстие на капиллярном вискозиметре и определяли пластическую прочность обмазочной массы на коническом автопластометре. Лучшей считается обмазочная масса, которая имеет наибольшую пластическую прочность при меньшем давлении

истечения. При увеличении количества жидкого стекла масса истекает при меньшем давлении, но готовые электроды легко деформируются на конвейерной линии и наоборот. Введение неорганических пластификаторов позволяет получить легкоэкструдируемые массы с достаточно высокой пластической прочностью Pj .

Анализ данных, приведенных на чертеже, показывает, что биотит улучшает пластические свойства обмазочных масс. Так, при одном значении пластической прочности Р обмазочные массы с биотитом (2) характеризуются меньшей величиной давления экструзии Р нежели массы, не содержащие его (1), что свидетельствует о достаточно выраженном пластифицирующем действии биотита. Исследовали также влияние биотита на прочность обмазочных масс электродов с основным покрытием.

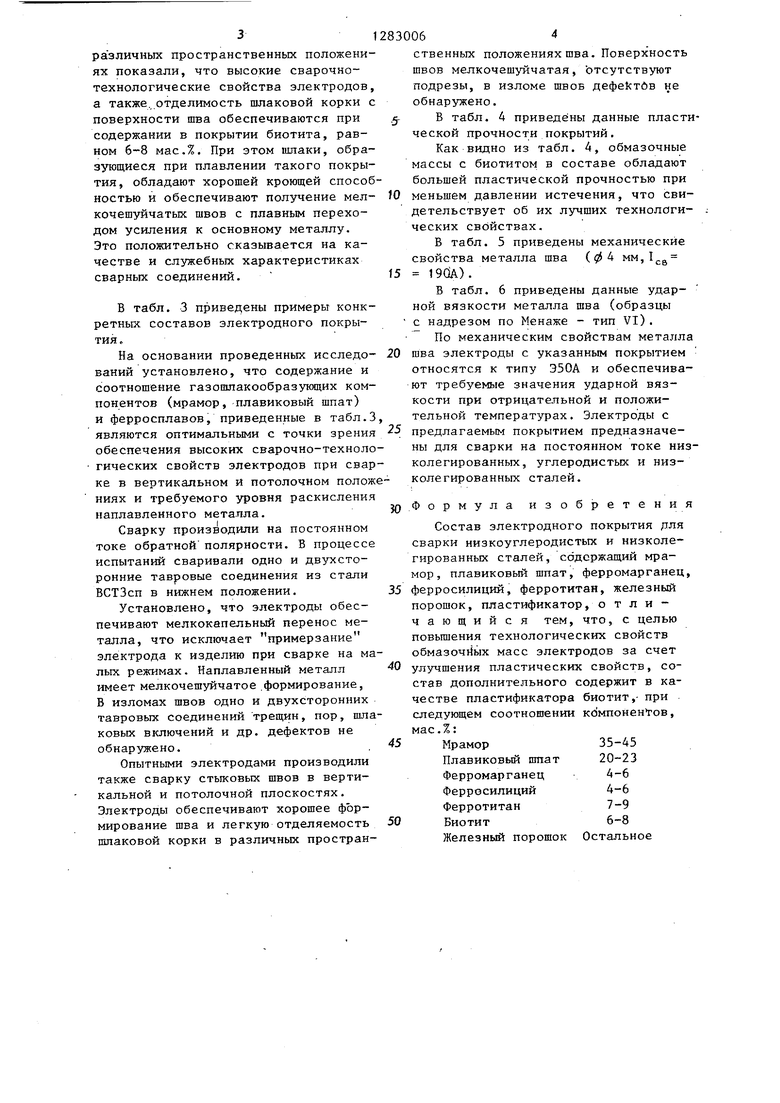

В табл. 2 приведены данные прочности обмазочной массы после термообработки (Т 360°С).

Из табл. 2 видно, что с увеличением содержания биотита от 4 до 10% повышается прочность покрытия примерно в 1,5 раза, что можно объяснить двумя факторами: армированием покрытия за счет анизодиаметрической морфологии частиц биотита; упрочнением покрытия за счет лучшего смачивания частиц биотита связующим, что обуслолено близостью их силикатных тетраэдров.

Результаты исследований технологических свойств обмазочных масс с биотитом, показали, что электроды хорошо прессуются, покрытие имеет хороший внешний вид. Покрытие электродов .менее подвержено механическим повреждениям при транспортировке и зачистке электродов. В покрытии во время сушки не образуются трещины. Применение биотита позволяет уменьшить вспухание электродного покрытия, что оказывает влияние на качество электродов. Так в случае применения биотита вспухание покрытия 0,07 - 0,10 мм.

Полученные результаты дают основания рекомендовать биотит для при- менения в электродных покрытиях основного вида в качестве пластифицирующей добавки. Испытания электродов с биотитом в покрытии при сварке в

различных пространственных положениях показали, что высокие сварочно- технологические свойства электродов, а также, отделимость шлаковой корки с поверхности шва обеспечиваются при содержании в покрытии биотита, равном 6-8 мас.%. При этом шлаки, образующиеся при плавлении такого покрытия, обладают хорошей кроющей способностью и обеспечивают получение мелкочешуйчатых швов с плавным переходом усиления к основному металлу. Это положительно сказывается на качестве и служебных характеристиках сварных соединений.

В табл. 3 приведены примеры конкретных составов электродного покрытия

На основании проведенных исследований установлено, что содержание и соотношение газошлакообразующих компонентов (мрамор, плавиковый шпат) и ферросплавов, приведенные в табл.3 являются оптимальными с точки зрения обеспечения высоких сварочно-техноло гических свойств электродов при сварке в вертикальном и потолочном положниях и требуемого уровня раскисления наплавленного металла.

Сварку производили на постоянном токе обратной полярности. В процессе испытаний сваривали одно и двухсторонние тавровые соединения из стали ВСТЗсп в нижнем положении.

Установлено, что электроды обеспечивают мелкокапельный перенос металла, что исключает примерзание электрода к изделию при сварке на малых режимах. Наплавленный металл имеет мелкочешуйчатое.формирование, В изломах швов одно и двухсторонних тавровых соединений трещин, пор, шлаковых включений и др. дефектов не обнаружено.

Опытными электродами производили также сварку стыковых швов в вертикальной и потолочной плоскостях. Электроды обеспечивают хорошее формирование шва и легкую отделяемость шлаковой корки в различных простран

JO

15

0

5 св

ственных положениях шва. Поверхность швов мелкочешуйчатая, отсутствуют подрезы, в изломе швов дeфekт6в не обнаружено.

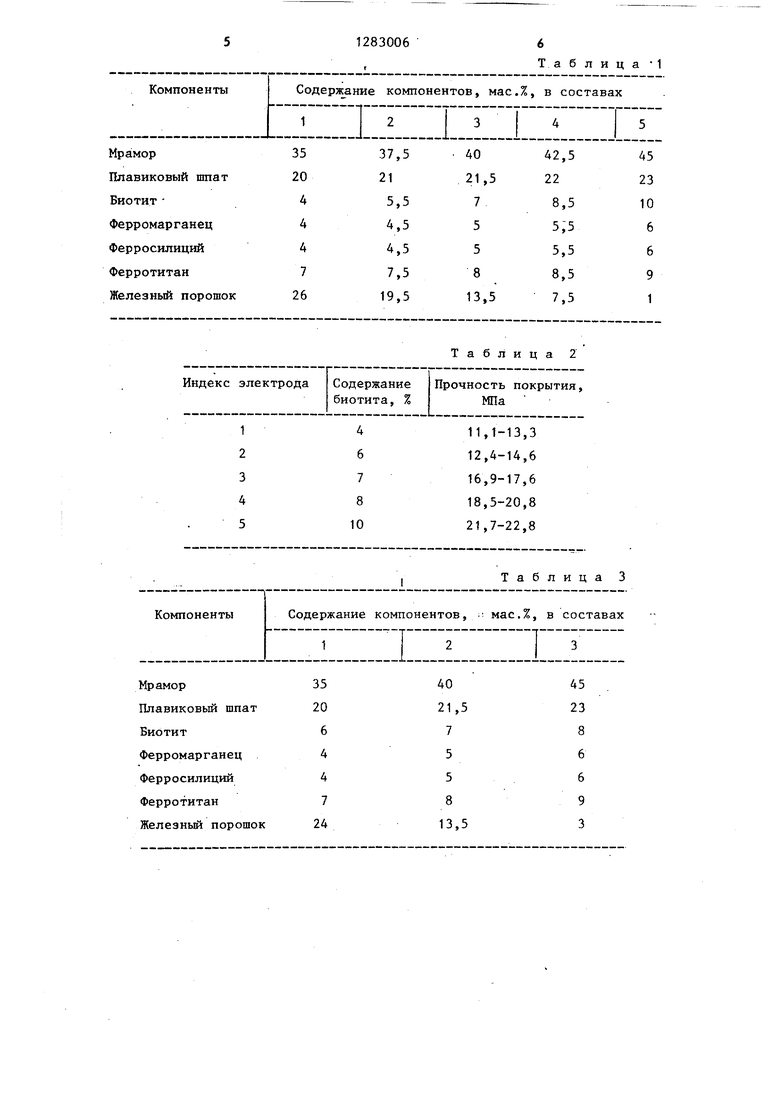

В табл. 4 приведены данные пластической прочности покрытий.

Как видно из табл. 4, обмазочные массы с биотитом в составе обладают большей пластической прочностью при меньшем давлении истечения, что свидетельствует об их лучших технологических свойствах.

В табл. 5 приведены механические свойства металла шва (4 мм, 19dA).

В табл. 6 приведены данные ударной вязкости металла шва (образцы с надрезом по Менаже - тип VI).

По механическим свойствам металла шва электроды с указанным покрытием относятся к типу Э50А и обеспечивают требуемые значения ударной вязкости при отрицательной и положительной температурах. Электроды с предлагаемым покрытием предназначены для сварки на постоянном токе низколегированных, углеродистых и низколегированных сталей.

Формула изобретения

Состав электродного покрытия для сварки низкоуглеродистых и низколегированных сталей, содержащий мрамор, плавиковый шпат, ферромарганец, ферросилиций, ферротитан, железный порошок, пластификатор, о т л и - чающийся тем, что, с целью повьш1ения технологических свойств обмазочйых масс электродов за счет улучшения пластических свойств, состав дополнительного содержит в качестве пластификатора биотит,- при следующем соотношении кбмпоНенТов, мае.%:

Мрамор35-45

Плавиковый шпат 20-23 Ферромарганец 4-6 Ферросилиций 4-6 Ферротитан 7-9 Биотит6-8

Железный порошок Остальное

Компоненты

Содержание компонентов, мас.%, в составах

Плавиковый шпат

Биотит

Ферромарганец

Ферросилиций

Ферротитан

Железный порошок

Таблица 2

Индекс электрода Содержание Прочность покрытия,

биотита, %МПа

1411,1-13,3

2612,4-14,6

3716,9-17,6

4818,5-20,8

51021,7-22,8

IТаблицаЗ

Компоненты Содержание компонентов, мас.%, в составах

1 12 1

Мрамор

Плавиковый шпат

Биотит

Ферромарганец

Ферросилиций

Ферротитан

Желеэньй порошок

Т а б л и ц а 1

ri::::i

7,5

1 5,5 4,5 4,5 7,5

9,5

40 21,5

7

5

5

8 13,5

42,5

22 8,5 5,5 5,5 8,5 7,5

45

23

10

6

6

9

1

45 23 8 6 6 9 3

520-560 515-555 514-559

Вариант электродного

Редактор Т. Парфенова

г

А Г/Яг

Состави;гель Н. Иванова

Техред И.Попович Корректор А. Обручар

Заказ 7337/10Тираж 972 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4.

Таблица 4

51,4 27,1 20,5

Таблица 5

26-31 26-32 25-29

60-71 63-72 68-74

Таблица 6

Оц, Дж/см при Т, С

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1983 |

|

SU1105288A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2198774C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2353493C2 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| Состав электродного покрытия | 1989 |

|

SU1662792A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2049636C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2004 |

|

RU2274534C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2012 |

|

RU2510317C1 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

Изобретение касается буровой сварки конструкций ответственного назначения из низколегированных углеродистых и низколегированных сталей. Целью изобретения является повышение технологических свойств обмазочных масс электродов. В состав электродного покрытия, содержащего, мас.%: 35-45; плавиковый шпат 20-23; ферромарганец 4-6; ферросиг лиций 4-6; ферротитан 7-9 и железный порошок, вводится в качестве пласти- фициругацего компонента биотит в количестве 6-8 мас.%. Биотит с ани- зодиаметрической формой частиц позволяет значительно улучшить пластические свойства обмазочных масс электродов. 1 ил., 6 табл. S сл

| Состав электродного покрытия | 1983 |

|

SU1090519A1 |

| Состав электродного покрытия | 1983 |

|

SU1105288A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-01-15—Публикация

1985-10-14—Подача