Изобретение относится к материалам для электродуговой сварки и может быть использовано как покрытие электродов для выполнения заполняющих и облицовочных слоев шва стыков трубопроводов из сталей групп К 60(Х70) - К 70(Х80), а также металлоконструкций из сталей с нормативным пределом прочности до 686 МПа включительно.

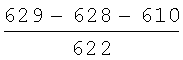

Известно покрытие электродов марки У ОНИ-13/65, наиболее близко стоящее к предлагаемому по составу и механическим свойствам наплавленного ими металла, для сварки машиностроительных конструкций из углеродистых и низколегированных сталей с временным сопротивлением до 588 МПа [Бондин И.П. Справочник сварщика. М. - Л., «Машиностроение», 1965; Закс И.А. Электроды для сварки сталей и никелевых сплавов: Справочное пособие. - СПб.: «WELCOME», 1966], содержащее, мас.ч:

Обеспечивая качественное выполнение соединений машиностроительных конструкций с требуемыми для них механическими свойствами, электроды с известным покрытием обладают, в частности, следующими недостатками:

1) область их применения ограничена машиностроительными конструкциями [Закс И.А. Электроды для сварки сталей и никелевых сплавов: Справочное пособие - СПб.: «WELCOME», 1966];

2) наплавленный ими металл - крупночешуйчатый, а его переход к основному металлу - неплавный, что повышает вероятность образования дефектов в швах в виде зашлаковки между его слоями или требует больших дополнительных затрат по зачистке промежуточных слоев шва, а у облицовочных слоев швов - не обеспечиваются необходимые для трубных соединений форма шва и его чешуйчатость, обусловленные, прежде всего, требованиями работоспособности трубных соединений;

3) повышенным [до ≥10 мл/100 г по международной пробе ISO 3690: 1-1999 (Е)] содержанием диффузионного водорода в наплавленном металле, являющимся основной причиной трещинообразования в швах, особенно соединений перспективных сталей повышенной прочности [Походня И.К. Сварочные материалы: состояние и тенденции развития. «Автоматическая сварка». - 2003, №3, с.9-19];

4) неудовлетворительными свойствами обмазочной массы покрытия, что не позволяет достичь требуемой для качественной сварки труб концентричности покрытия электродов, в первую очередь, при промышленном их производстве;

5) наплавленный ими металл обладает температурой хрупкого перехода - не ниже -20°С, что ограничивает возможность их использования для сварки конструкций, в т.ч. трубопроводов, работающих в северных условиях.

Таким образом, указанные технологические недостатки электрода-прототипа не позволяют использовать их для сварки трубопроводов из-за неудовлетворительного формирования швов (заполняющие и облицовочный слои), а температура хрупкого перехода наплавленного металла ограничивает работоспособность выполненных ими соединений температурой не ниже -20°С, содержание же диффузионного [Ндиф≥10 мл/100г] водорода в наплавленном металле указывает на повышенную вероятность образования трещин в соединениях сталей указанной прочности [Походня И.К. Сварочные материалы: состояние и тенденции развития. «Автоматическая сварка». - 2003, №3, - с.9-19]. Вследствие указанного в настоящее время для сварки трубопроводов из сталей повышенной (до 686 МПа включительно) прочности используются, исключительно импортные электроды [Руководящий документ ОАО «АК «Транснефть». РД-08.00-60.30.00 - КТН-050-1-05], рыночная стоимость которых явно завышена и определяется не себестоимостью продукции, а ее рыночной конъюнктурой.

Целью настоящего изобретения является повышение ударной вязкости наплавленного металла для достижения порога хладноломкости -40°С при повышенных пределах его текучести, снижение содержания в нем диффузионного водорода, улучшение качества формирования шва за счет меньшей его чешуйчатости и лучшей формы, улучшение обмазочных свойств покрытия для повышения концентричности его опрессовки и ее стабильности по длине электрода.

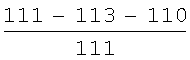

Эта цель достигается введением в состав покрытия безводного алюмосиликата состава: Al2O3 - 30…32%, SiO2 - 60…65%, Na2O - 3…5%, K2O - 3…5%, ферромолибдена, алюминия, железного порошка, соды, фторопласта и вещества дефомикс при следующих соотношениях компонентов, мас.%:

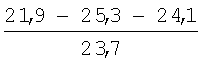

Для проведения контрольных испытаний были изготовлены электроды диаметром 4,0 мм с составами покрытий, представленными в табл.1. Количество жидкого стекла было одинаково - 25…27% от веса сухой шихты. Модуль стекла 2,8-3,0, плотность 1,42 г/см3, вязкость 600-800 сП.

В качестве вводимых согласно предлагаемому изобретению новых веществ использовались фторопласт марки «ПН», дефомикс по ТУ 5 8 70-004-58042865-04, а как безводный алюмосиликат - отход фафоровой промышленности (череп утельный фарфоровый) состава: Al2O3 - 30…32%, SiO2 - 60…655, Na2O - 3…5%, K2O - 3…5%.

Покрытие наносилось на металлические стержни на промышленном оборудовании по типовой технологии, отработанной на базе ОСТ 5.9786-76 применительно к условиям предприятия - изготовителя электродов - ООО «Научно-производственный центр «Сварочные материалы» (г.Краснодар).

В процессе изготовления установили, что по технологичности опрессовки предлагаемые электроды явно превосходят прототип, что, прежде всего, выражалось в меньшей разнотолщинности их покрытия «е», которая замерялась в 3 сечениях, условно обозначенных как начало (Н), середина (С), конец (К) электрода, и большей ее постоянности по длине электрода (Δе=emax-emin). Данные этих замеров для электрода-прототипа и с предлагаемым покрытием (выборка по 25 шт. каждого) представлены в табл.2, из которой следует:

- разнотолщинность покрытия электрода-прототипа лежит в пределах 0,10-0,20 мм и удовлетворяет требованиям ГОСТ 9466-75 (е<0,20 мм), но в ряде сечений всех электродов по их длине превышает требования РД-03-613-03 (е<0,15 мм) и требования, предъявляемые к электродам для сварки труб (е<0,10 мм, РД 153-006-02);

- разнотолщинность покрытия электродов с предлагаемым покрытием меньше характерной для прототипа и не превышает 0,10 мм, т.е. отвечает требованиям РД-03-613-03 и требованиям, предъявляемым к электродам для сварки труб;

- электроды с предлагаемым покрытием характеризуются большей постоянностью разнотолщинности покрытия по длине электродов (Δℓ=0,01-0,03 мм), чем электроды с покрытием-прототипом (Δℓ=0,04-0,08 мм).

Достигнутый по концентричности покрытия положительный эффект у электродов с предлагаемым покрытием следует объяснить не столько улучшением его пластичности, сколько повышением однородности его мокрого замеса при наличии в смеси дефомикса.

Дополнительным свидетельством улучшения обмазочных свойств предлагаемого покрытия являлась и более гладкая, чем у прототипа, поверхность покрытия предлагаемых электродов, что достигалось наличием в нем фторопласта.

Полученные данные подтверждают решение одной из поставленных задач общей цели изобретения - улучшения обмазочных свойств покрытия, следствием которого явилось повышение концентричности его опрессовки и ее стабильности по длине электрода.

Для оценки качества формирования шва по параметрам, поставленным целью изобретения (чешуйчатость шва и плавность перехода от наплавленного металла к основному), выполняли электродами, изготовленными по табл.1, наплавки валиков на пластину 16×150×300 мм, давая перед каждой последующей наплавкой пластине остыть до комнатной температуры.

Ввиду отсутствия общепринятых количественных критериев оценки этих свойств ее проводили экспертно. В качестве эталона чешуйчатости и плавности перехода были приняты показатели валика, наплавленного автоматической сваркой под флюсом АН-348 проволокой Св08 ф 3,0 мм на оптимальных режимах, и переход его наплавленного металла к основному, которые априорно были оценены баллом «5». Результаты такой оценки приведены в табл.3.

Результаты сравнительной оценки валиков, наплавленных электродом-прототипом и электродами с предлагаемым покрытием, показали у последних явно улучшенные показатели чешуйчатости валика и перехода наплавленного металла к основному. Это указывает на решение второй задачи общей цели изобретения.

В табл.4 представлены результаты механических испытаний металлов, наплавленных электродом-прототипом и электродами с предлагаемым покрытием.

Данные механических испытаний указывают, что ударная вязкость, KCV, при -20°С металла, наплавленного предлагаемыми электродами, почти вдвое превышает значения, характерные для электрода-прототипа, а его порог хладноломкости (KCV≥3,5 кгс·м/см 2, ГОСТ 9467-75) определяется температурой -40°С. Это подтверждает решение следующей задачи общей цели изобретения.

В табл.5 приведены данные по содержанию диффузионного водорода* в наплавленном металле, определенные по международной и более точной, чем глицериновая, международной пробе - ISO/FDIS 3690:1999Е.

Полученные по диффузионному водороду данные указывают, что его содержание в металле, наплавленном электродом с заявляемым покрытием, почти в 2 ниже характерного для металла, наплавленного электродом-прототипом. Это подтверждает решение и такой задачи общей цели изобретения. Притом, поскольку содержание CaF2 как деводорирующего наплавленный металл компонента [И.К.Походня. Газы в сварных швах. М.: «Машиностроение», 1972] в покрытии-прототипе и предлагаемом - близки, такой эффект следует отнести за счет другого фторосодержащего компонента - фторопласта как соединения более легко, чем CaF2, поддающегося диссоциации в условиях дуговой сварки.

Таким образом, при использовании предлагаемого покрытия решаются все поставленные целью изобретения задачи. При этом варьирование составом покрытия в процессе его разработки показало, что это достигается только при выдерживании содержаний компонентов в заявляемых пределах.

Так, уменьшение содержания фторопласта не обеспечивало практического снижения содержания диффузионного водорода в наплавленном металле, а превышение приводило к ухудшению устойчивости горения дуги, ее возбудимости и требовало повышения сварочного тока для нормального ведения процесса, что отрицательно сказывалось на формировании шва в положениях отличных от нижнего.

Увеличение количества алюмосиликата приводило к повышению разбрызгивания при сварке, ухудшению устойчивости горения дуги и отделимости шлака, а уменьшение - к ухудшению чешуйчатости наплавленного металла и плавности его перехода к основному.

Увеличение содержания ферромолибдена приводило к недопустимому для электродов заявляемого типа повышению прочностных свойств наплавленного металла и снижению его относительного удлинения, а уменьшение содержания - к недопустимому снижению прочностных свойств и падению показателей ударной вязкости наплавленного металла при отрицательных температурах.

Повышение содержания железного порошка приводило к ухудшению формирования потолочного шва и снижению прочностных свойств наплавленного металла, а снижение - к недопустимому повышению прочностных свойств наплавленного металла, падению показателей его относительного удлинения и ударной вязкости.

Увеличение содержания дефомикса ухудшало технологичность опрессовки покрытия электродов и его гладкость, в частности, из-за резкого снижения требуемого для опрессовки давления, а уменьшение - к повышению нестабильности разнотолщиннности покрытия по длине электрода.

Изменение содержания остальных компонентов заявляемого покрытия приводило к нежелательным эффектам, характерным для покрытия-прототипа.

Таким образом, изменение пределов содержания любого из компонентов заявляемого состава покрытия приводит к потере свойств электродов, определяемых целью изобретения. Следовательно, только заявляемая совокупность компонентов покрытия обладает существенными отличиями и обеспечивает достижение поставленной цели изобретения.

Технологическим преимуществом предлагаемого покрытия являются его лучшие опрессовочные свойства, обеспечивающие большую концентричность покрытия электрода и ее постоянство по его длине, эксплуатационным преимуществам - лучшее формирование швов, более высокие показатели механических свойств наплавленного металла и меньшее содержание в нем диффузионного водорода.

Экономическим преимуществом электродов с предлагаемым покрытием является меньшая их стоимость в сравнении с импортными электродами такого же назначения, и возможность утилизации части отходов фарфоровой промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2005 |

|

RU2353492C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2381885C2 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2006 |

|

RU2386525C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2015 |

|

RU2630059C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2220833C2 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| Сварочный электрод | 1990 |

|

SU1754381A1 |

| СОСТАВ ПОКРЫТИЯ ЭЛЕКТРОДОВ | 1999 |

|

RU2155656C1 |

Изобретение может быть использовано при изготовлении низководородистых электродов основного вида для сварки заполняющих и облицовочного слоев шва трубопроводов из сталей групп К-60 (Х70) и К-70 (Х80), а также металлоконструкций из сталей с нормативным пределом прочности до 686 МПа включительно. Компоненты состава покрытия взяты в следующих соотношениях, мас.%: карбонаты щелочноземельных металлов 33-35, флюорит 16-19, алюмосиликат безводный 12-20, алюминиевый порошок 1,0-1,2, ферросплав марганца 8-9, ферросилиций 2,5-3,0, ферромолибден 2,2-2,6, железный порошок 12-16, фторопласт 1,5-2,3, сода 1,5-2,0, органический пластификатор 0,7-2,0, дефомикс 0,15-0,20. Состав обеспечивает повышение ударной вязкости наплавленного металла для достижения порога хладноломкости -40°С при повышенных пределах его текучести, снижение содержания в нем диффузионного водорода, улучшение формирования шва за счет меньшей его чешуйчатости. Покрытие указанного состава имеет хорошие обмазочные свойства при изготовлении электрода, стабильную концентричность по его длине. 5 табл.

Состав электродного покрытия для сварки неповоротных и поворотных стыков труб и металлоконструкций из углеродистых и низколегированных сталей с пределом прочности до 600-686 МПа, содержащий карбонаты щелочноземельных металлов, флюорит, ферросплав марганца, ферросилиций, органический пластификатор, отличающийся тем, что он дополнительно содержит алюминиевый порошок, безводный алюмосиликат состава Al2O3 - 30…32%, SiO2 - 60…65%, Na2O - 3…5%, К2О - 3…5%, ферромолибден, железный порошок, соду, фторопласт и дефомикс, при следующих соотношениях компонентов, % мас:

| RU 2005133536 A1, 10.05.2007 | |||

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2220833C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2125927C1 |

| Состав электродного покрытия | 1985 |

|

SU1540991A1 |

| US 4349721 A1, 14.09.1982. | |||

Авторы

Даты

2010-09-20—Публикация

2008-04-14—Подача