Изобретение относится к материалам для электродуговой сварки и может быть использовано как покрытие электродов для сварки конструкций из углеродистых и низколегированных сталей.

Для сварки конструкций из низколегированных сталей и конструкций из углеродистых сталей, работающих при отрицательных температурах, в настоящее время используются электроды с фтористо-кальциевым покрытием. Наибольшее распространение в отечественной практике получили электроды типа УОНИ-13/45 и УОНИ-13/55, содержащих, мас.

УОНИ-13/55 Мрамор 54 Плавиковый шпат 15 Кварцевый песок 9 Ферромарганец 5 Ферросилиций 5 Ферротитан 12

УОНИ-13/45 Мрамор 53 Плавиковый шпат 18 Кварцевый песок 9 Ферромарганец 2 Ферросилиций 3 Ферротитан 15

Однако, имея ряд достоинств, электроды с фтористо-кальциевым покрытием имеют и некоторые недостатки, основным из которых является трудность качественного их изготовления без недопустимой эксцентричности вследствие недостаточной пластичности и текучести обмазочной массы, которая быстро высыхает, образуя в головке пресса "сухари" и нарушая его работу.

Известно также фтористо-кальциевое электродное покрытие (авт. св. N 1066766), содержащее, Мрамор 43-49 Плавиковый шпат 14-19 Ферротитан 10-15 Ферросилиций 1,5-4,0 Кремнезем 2-3 Нефелин 1,5-5,0 Магнезит обожженный 3-7

При наличии в таком покрытии 5 мас. недефицитного нефелина, содержащего связанную гидроксильную группу (ОН)2, и 2-3% кремнезема, обеспечивается лучшая, чем у УОНИ-13, опрессовываемость покрытия. Однако при более низком содержании нефелина в покрытии его опрессовочные свойства значительно ухудшаются.

В результате добиться концентричности покрытия, требуемой ГОСТ 9466-75 и зарубежными стандартами, необходимой для обеспечения стабильно высокого качества электродов в условиях массового производства, очень трудно. Вследствие чего, несмотря на большие мощности электродных заводов России, имеет место дефицит фтористо-кальциевых электродов стабильно высокого качества изготовления, что является одной из основных причин импортных закупок электродов для особо ответственных сварочных работ.

Для устранения указанного недостатка в покрытие фтористо-кальциевых электродов вводят целлюлозу, поташ, тальк, каолин, сокращая, как правило, содержание мрамора в покрытии. Недостатком такого решения является нарушение металлургической основы фтористо-кальциевого покрытия, которое выражается в снижении пластических свойств наплавленного металла, ударной вязкости при отрицательных температурах, повышении содержания диффузионного водорода в шве.

Известно также применение для улучшения опрессовочных свойств фтористо-кальциевых покрытий дефицитных материалов: Na-КМЦ, Са-КМЦ, дисперсируемых титанатов калия. Однако эти решения до сих пор не могут найти промышленного применения из-за дефицитности используемых веществ и их дороговизны.

Известно также использование в качестве пластификаторов оксалата кальция [1] Основным недостатком этого решения является невозможность получения за счет него в промышленных условиях требуемых ГОСТ 9466-75 значений эксцентриситета покрытия. Это обусловлено тем, что оксалат кальция для эффективного своего применения требует строгого определения значений модуля, вязкости и плотности жидкого стекла, выдержать которые в производственных условиях практически невозможно. Кроме того, введение оксалата кальция в количествах 1 мас. значительно повышает влагонасыщающую способность покрытия и ухудшает его сцепляемость со стержнем.

Более приемлемым с точки зрения промышленного использования является применение в количестве 0,1-0,3 моющего средства для очистки двигателей (авт.св. N 1400832). Основными недостатками этого решения являются сравнительная дефицитность этого средства и необходимость достаточно точной дозировки его, т. к. даже незначительное ( ≅0,10 мас.) превышение его содержания против требуемого приводит к повышению склонности к слипанию электродов в процессе их изготовления; а уменьшение содержания резко снижает эффект пластифицирующих свойств.

Целью изобретения является повышение качества низководородистых фтористо-кальциевых электродов за счет улучшения технологичности опрессовки их покрытия без введения в него дополнительных пластификаторов и суперпластификаторов.

Эта цель достигается введением в классический состав покрытия фтористо-кальциевых электродов 9-11 мас. опоки, содержащего кремнезем в аморфной форме при следующем соотношении остальных компонентов, мас. Мрамор 52-55 Плавиковый шпат 15-18 Ферромарганец 3-5 Ферросилиций 3-5 Ферротитан 12-15

Для проведения контрольных испытаний были изготовлены электроды диаметром 4 мм с составами, представленными в табл. 1.

Количество жидкого стекла для всех вариантов было одинаково 25-27% Модуль стекла 2,6-3,0; плотность 1,47-1,51 г/см3, вязкость 600-1000 сП.

В качестве опоки использовались минералы Балашейкинского и Нижне-Баканского карьеров (ТУ21-26-11-90, ГОСТ 2594-82) соответственно следующих составов, мас.

Балашейкинский карьер: SiO2 71,8-73,8 Al2O3 9,2-10,2 Fe2O3 4,5-5,1 CaO 0,96-1,6 MgO 1,1-1,4 SO3 0,6-1,9 R2O 1,2-1,3 П.П.П. 3,6-7,7

Нижне-Баканский карьер SiO2 66-68,2 Al2O3 7,7-7,91 Fe2O3 3,71-3,96 CaO 6,93-7,2 MgO 1,53-1,5 SO3 0,96-1,13 R2O 1,2-1,3 П.П.П. 8,8-9,8

Испытания показали, что введение в состав покрытия даже 6 мас. опоки (вариант 3, табл. 1) значительно улучшало его опрессовочные свойства. При снижении содержания опоки в покрытии до 2-3% положительных результатов не достигалось. Это не позволяет использовать опоку для улучшения опрессовочных свойств покрытия по авт.св. 1066766 ввиду низкого содержания в нем кремнезема.

Наиболее стабильные результаты получены при введении в покрытие 9-11 мас. опоки (варианты 1, 2, 4, 5, табл. 1).

Кроме того, для электродов с опокой значительно уменьшилась шероховатость поверхности их покрытия, что обеспечивало улучшение внешнего вида. При этом можно также рассчитывать и на большую влагостойкость покрытия электродов с опокой, что требует дальнейшей экспериментальной проверки.

Технологические испытания электродов с опокой также показали, что при ее содержании 9-11% (варианты 1, 2, 4, 5) обеспечивается хорошее возбуждение дуги, ее устойчивое горение, малое разбрызгивание, мелкочешуйчатость шва, его сплошность и хорошее формирование.

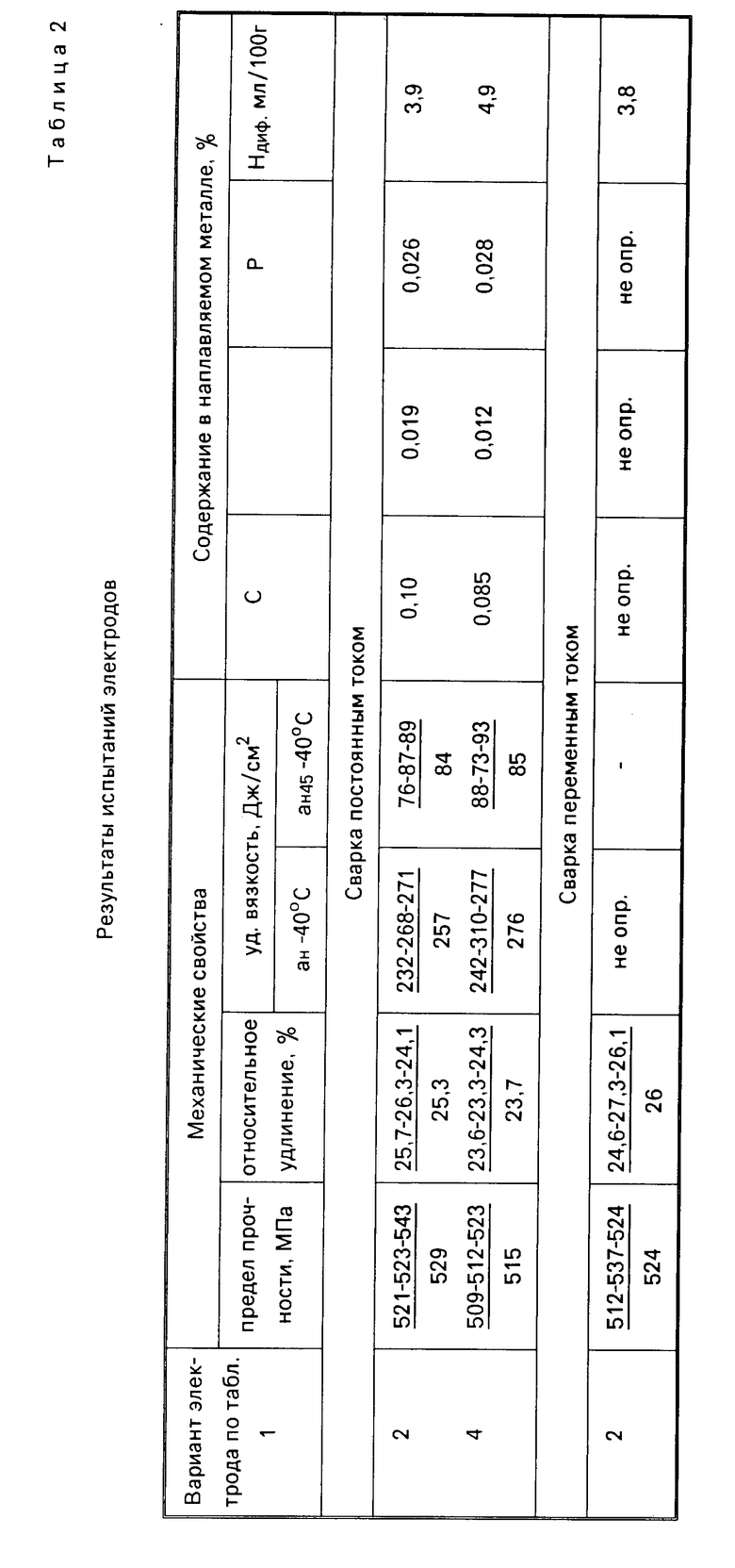

Испытание согласно ГОСТ 9466-75 металла швов соединений стали ВСт.3пс толщиной 18 мм, выполненных вариантами электродов 2 и 4 (табл. 1), представлены в табл. 2.

Они показывают, что электроды типа УОНИ-13/55 не с кварцем, а с аморфным кремнеземом опоки в покрытии обеспечивают высокие показатели механических свойств и низкие значения диффузионного водорода в наплавленном металле, характерные для фтористо-кальциевых электродов.

Таким образом, введение опоки в покрытие электродов обеспечивает улучшение технологичности опрессовки без применения других, дефицитных пластификаторов и суперпластификаторов, позволяет резко сократить брак в изготовлении электродов, который для известных электродов, например УОНИ-13/55, по данным строительно-монтажным организаций составляет 10-15 мас. что дает значительную экономию в народном хозяйстве, в том числе за счет уменьшения затрат на исправление брака при сварке (вырубка шва и его повторная заварка). Кроме того, при испытаниях установлена также возможность сварки заявляемыми электродами не только на постоянном, но и на переменном токе. Указанное, а также отмеченное для электродов с опокой уменьшение шероховатости и улучшение внешнего вида покрытия сделают их вполне конкурентноспособными с лучшими зарубежными низководородистыми электродами.

С технической стороны массовое производство фтористо-кальциевых электродов с опокой не представляет никаких затруднений, т.к. не меняет серийную технологию изготовления и облегчает ее, а наличие больших запасов материала делает его доступным и недорогим, по цене, равноценной кварцевому песку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2125927C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1990 |

|

SU1743106A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2008158C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1991 |

|

RU2009823C1 |

| Состав электродного покрытия | 1983 |

|

SU1090519A1 |

| Состав электродного покрытия | 1987 |

|

SU1391846A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2220833C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2381885C2 |

| Состав электродного покрытия | 1986 |

|

SU1323309A1 |

| Состав электродного покрытия | 1981 |

|

SU948590A1 |

Изобретение относится к сварочным материалам, в частности к электродам для сварки углеродистых и низколегированных сталей. Для улучшения опрессовываемости обмазочной массы. Состав электродного покрытия содержит мрамор, плавиковый шпат, ферромарганец, ферросилиций, ферротитан, а также минерал "опока" следующего состава, мас. алюминий 7 10, железо 3,7 5, кальций 0,9 7, магний 1 1,6, сера SO3 0,6 1,9, аморфный кремнезем - остальное. Компоненты самого покрытия взяты в следующем соотношении, мас. мрамор 52 55, плавиковый шпат 15 19, ферромарганец 3 5, ферросилиций 3 5, ферротитан 12 15, опока 9 11. 2 табл.

СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ для сварки низкоуглеродистых и низколегированных сталей, содержащий мрамор, плавиковый шпат, ферромарганец, ферросилиций, ферротитан, кремнезем, а также окислы магния и алюминия, отличающийся тем, что кремнезем, а также окислы алюминия и магния введены в состав в виде минерала опока следующего состава, мас.

Алюминий 7 10

Железо 3,7 5,0

Кальций 0,9 7,0

Магний 1,0 1,6

Сера (SO3) 0,6 1,9

Аморфный кремнезем Остальное

при этом компоненты покрытия взяты в следующем соотношении, мас.

Мрамор 52 55

Плавиковый шпат 15 19

Ферромарганец 3 5

Ферросилиций 3 5

Ферротитан 12 15

Опока 9 11

| Состав электродного покрытия | 1980 |

|

SU1066766A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-12-10—Публикация

1992-11-11—Подача