Изобретение относится к технике обработки жидких сред и может быть использовано в топливной, химической, фармацевтической, машиностроительной и других отраслях промышленности для интенсификации физико-химических процессов, а также для получения наноструктурированных жидкостей.

Известно, что для обработки жидких потоков широко используют аппараты роторного типа [см. М.А.Промтов. Пульсационные аппараты роторного типа. Москва, изд-во «Машиностроение», 2001]. Аппараты роторного типа обеспечивают многофакторное воздействие на жидкую среду, включая такие факторы, как пульсации давления и скорости потока, интенсивное акустическое воздействие в ультразвуковом диапазоне, эффективная турбулентность, а также возникновение и схлопывание многочисленных кавитационных полостей. В результате многофакторного воздействия в жидкости формируется виброкавитационный гидродинамический процесс, который является основной причиной интенсификации физических и химических процессов в жидких средах, в том числе процессов диспергирования.

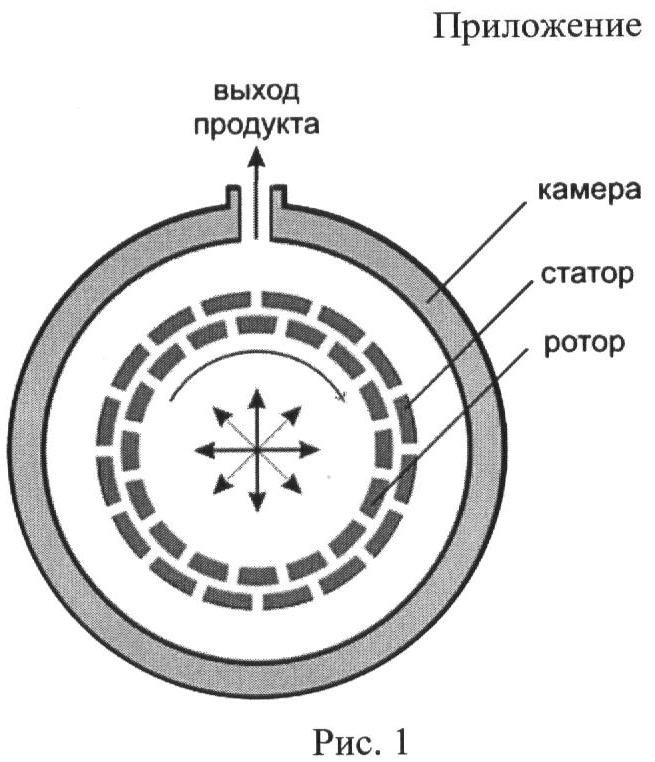

Принцип действия роторных аппаратов основан на периодическом прерывании потока, проходящего через каналы вращающегося ротора и неподвижного статора (см. рис.1, приложение). Из приведенной на рис.1 принципиальной схемы аппарата видно, что при вращении ротора происходит периодическое совмещение его каналов с каналами статора, при этом жидкий продукт подается из центральной зоны аппарата и, проходя через каналы ротора и статора, собирается на выходе приемной камеры.

На начальном этапе каждого цикла при перекрытии каналов ротора и статора давление нагнетаемой жидкости в камере возрастает, а при совмещении - сбрасывается за короткий промежуток времени. Сброс давления сопровождается возникновением интенсивного потока жидкости через каналы статора. При завершении цикла поток вновь перекрывается, при этом жидкость в каналах статора под действием инерционных сил испытывает мощные растягивающие напряжения и получает импульс пониженного давления. Под действием растягивающих напряжений возникают кавитационные полости, которые пульсируют и схлопываются в потоке выходящей жидкости.

Основным недостатком роторных аппаратов является наличие «холостого хода», приводящего к периодическому перекрытию каналов ротора и статора. Перекрытие каналов вызывает периодическую остановку потока (если не считать проникновения жидкости через кольцевой зазор между ротором и статором), снижение средней скорости потока и, как следствие, уменьшение интенсивности виброкавитационного гидродинамического процесса.

Для устранения указанного недостатка используют различные технические решения, повышающие эффективность роторных аппаратов. Известен, например, роторный аппарат (а.с. 1719045, МКИ B01F 7/28, опубл. 15.03.1992), в котором традиционная конструкция статора дополнена глухими каналами, обеспечивающими возврат обрабатываемой жидкости на вход аппарата, в результате чего достигается сокращение времени нахождения ротора в фазе «холостого хода». В другом роторном аппарате для сокращения времени нахождения в состоянии «холостого хода» используется многорядное расположение каналов (см. патент 2179895, МКП В06В 1/20, опубл. 27.02.2002), которое обеспечивает повышение частоты генерируемых импульсов давления с соответственным сокращением фазы «холостого хода». Принцип многорядности каналов реализуется также в роторном аппарате, выполненном по а.с. 495862, МКИ В06В 1/18, опубл. 05.08.1976, где используется двурядное расположение каналов на роторе и статоре с определенным угловым смещением рядов на статоре. В результате достигается поочередное функционирование каналов: рабочий ход на первом ряде каналов сопровождается холостым ходом на втором ряде и наоборот.

Общим недостатком указанных аппаратов, которые являются аналогами заявляемого устройства, является ограниченная эффективность акустического и кавитационного воздействия, связанная с недостаточной скоростью движения потока, а также сложность конструкторской реализации указанных аппаратов.

В роторном аппарате, который выбран в качестве прототипа (а.с. 506978, МКИ В06В 1/18, опубл. 18.04.1977), ротор и статор выполнены с двумя рядами каналов, между рядами каналов на статоре установлено угловое смещение, обеспечивающее режим поочередного функционирования рядов. Ряды каналов расположены на цилиндрических поверхностях ротора и статора, между которыми установлен рабочий зазор минимальной величины. Дополнительным решением в прототипе является разделение внутренней полости ротора кольцевым ребром на две зоны, в результате чего достигается приращение радиального давления жидкости за счет центробежных сил, что в конечном итоге обеспечивает повышение скорости прохождения жидкости через каналы.

Недостатком аппарата, который выбран в качестве прототипа, является ограниченное центробежное приращение давления, связанное с низкой скоростью вращения ротора (как правило, не более 3000 об/мин). В результате ограничения давления ограничивается скорость потока в каналах аппарата и не может повышаться эффективность акустического и кавитационного воздействия. Недостаточное акустическое и кавитационное воздействие проявляется в свою очередь в ограничении степени диспергирования жидких или твердых частиц, находящихся в обрабатываемом потоке. Опыт эксплуатации диспергаторов разнообразных конструкций и опубликованные в технической литературе результаты показывают, что среднестатистический размер диспергированных частиц обычно находится в интервале от 1 до 5 мкм. В лучшем случае удается получить размер частиц на уровне 0,4-0,5 мкм (см. патент 2208043, МКП C10L 1\32, опубл. 10.07.2003).

Между тем, известно, что для создания наноструктурированных материалов требуется обеспечить получение частиц с размером 0,1 мкм (100 нм) и менее. Достижение указанного размерного уровня обеспечивает появление материалов с принципиально новыми свойствами, например жидких видов топлива в форме нанокомпозиций с повышенной степенью сгорания и устойчивой структурой или лекарственных препаратов в форме наносуспензий, отличающихся высокой проникающей способностью и эффективным терапевтическим воздействием.

Целью настоящего изобретения является повышение степени диспергирования частиц в потоке обрабатываемой жидкости.

Поставленная цель достигается тем, что в роторный аппарат, включающий герметичный корпус, цилиндрическую приемную камеру, статор и ротор с двурядным расположением каналов, вводят торцевую приемную камеру, между статором и ротором устанавливают зазоры по цилиндрической и торцевой сопрягаемой поверхности, первый ряд каналов формируют на цилиндрической, а второй - на торцевой поверхности ротора и статора, суммарную проходную площадь сечения первого ряда выбирают меньше суммарной проходной площади сечения второго ряда каналов, в роторе каналы с разными площадями сечений сдвигают по углу, а в статоре каналы с разными площадями сечений соединяют с разными камерами приема жидкости.

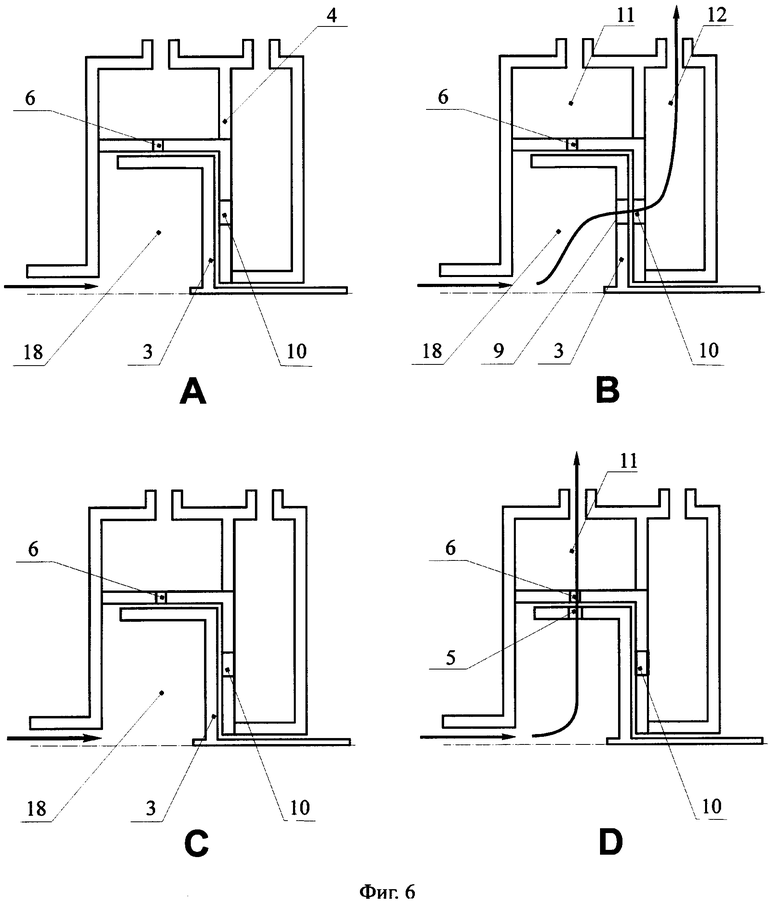

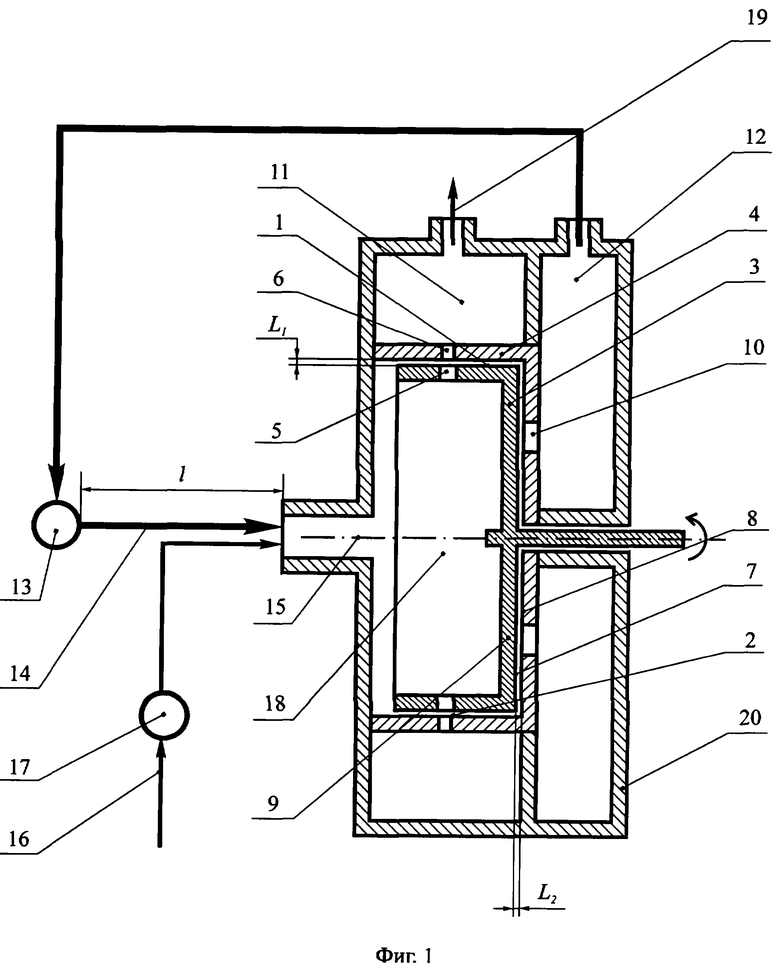

Заявляемое устройство поясняется чертежами. На фиг.1 приведена принципиальная схема устройства, на фиг.2 и фиг.3 - порядок расположения каналов ротора и статора, на фиг.4 и фиг.5 - варианты исполнения ротора, на фиг.6 - временная развертка рабочего цикла устройства.

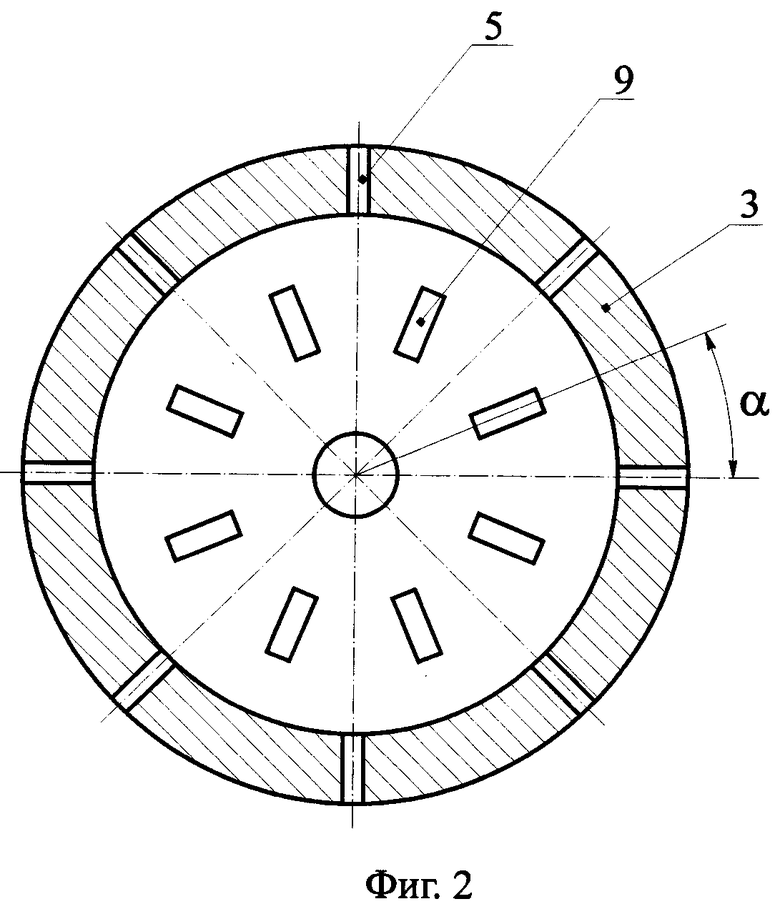

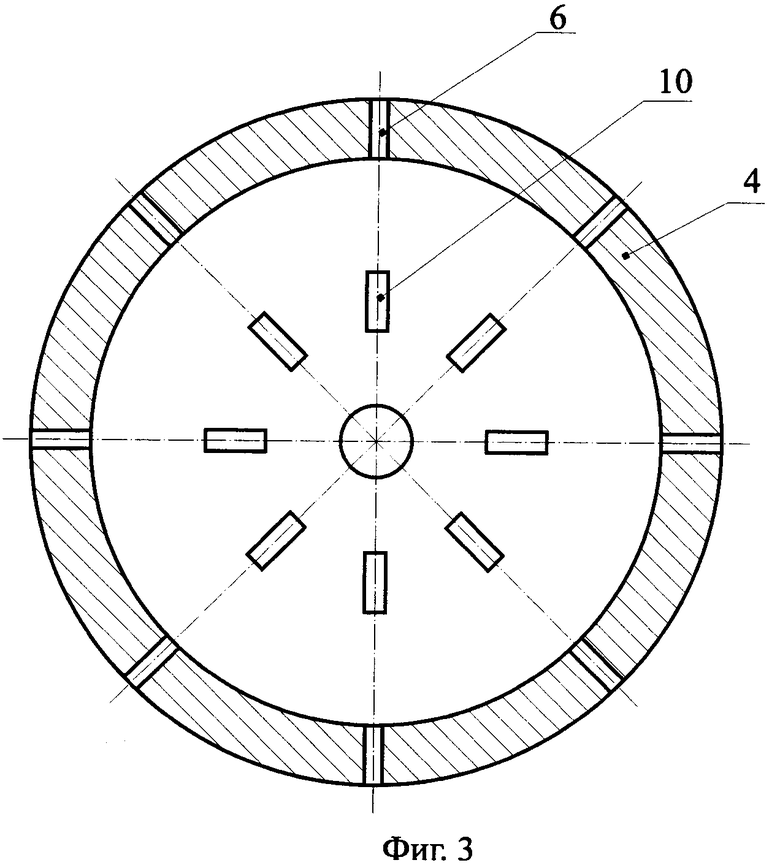

На схеме устройства (фиг.1) показано, что на цилиндрических поверхностях 1 и 2 ротора 3 и статора 4 образованы цилиндрические ряды каналов 5 и 6, а на торцевых поверхностях 7 и 8 ротора 3 и статора 4 - торцевые ряды каналов 9 и 10. Между рядами каналов 5 и 9 в роторе 3 образовано угловое смещение, которое подробнее описано ниже. По плоскостям сопряжения ротора 3 и статора 4 установлено два рабочих зазора, первый из которых L1 находится между цилиндрическими поверхностями 1 и 2, а второй L2 - между торцевыми поверхностями 7 и 8. Ротор 3 приводится во вращение электродвигателем (на фиг.1 не показан), ось вращения ротора 3 изображена штрихпунктирной линией. Выход жидкого продукта из цилиндрического ряда каналов 6 в статоре 4 собирается в первой (цилиндрической) приемной камере 11, а выход продукта из торцевого ряда каналов 10 в статоре 4 - во второй (торцевой) приемной камере 12. Выход торцевой приемной камеры 12 соединен через нагнетающий насос 13 со входом 15 в роторный аппарат. Между нагнетающим насосом 13 и входом 15 расположен трубопровод 14, имеющий длину l. Жидкость, поступающая в торцевую приемную камеру 12, подается на вход аппарата и образует циркулирующий поток в замкнутом контуре. Другой жидкостный поток начинается с подачи исходного сырья через трубопровод 16 насосом 17 во входную камеру 18 и заканчивается получением готового продукта в открытом контуре на выходе 19. Вход 15 и выход 19, а также выход из камеры 12 расположены на оболочке герметичного корпуса 20.

Площадь сечения каналов торцевого ряда 9 и 10 выбирают больше, чем площадь сечения каналов 5 и 6 цилиндрического ряда, что обеспечивает поддержку высокой скорости потока. На цилиндрических поверхностях формируют, таким образом, ряд узких каналов 5 и 6, а на торцевых поверхностях - ряд широких каналов 9 и 10. Соотношение суммарных площадей сечения узких и широких каналов определяет соотношение потоков через цилиндрическую 11 и торцевую 12 камеры аппарата. В заявляемом решении соотношение площадей и соответствующее соотношение потоков выбрано в интервале от 0,1 до 0,8, поскольку указанное соотношение потоков используется в инерционных насосах, принцип действия которых близок к принципу функционирования заявляемого устройства (см. В.М.Уссаковский. «Инерционные насосы». Москва, Машиностроение, 1973).

На фиг.2 и фиг.3 показано угловое смещение между каналами, которое устанавливается по аналогии с прототипом. На роторе 3 (фиг.2) каналы торцевого ряда 9 смещены относительно каналов цилиндрического ряда 5 на угол α, обеспечивающий поочередное открытие каналов в цилиндрическую 11 и торцевую 12 приемные камеры, на статоре (фиг.3) каналы цилиндрического 6 и торцевого 10 ряда располагаются без относительного углового смещения.

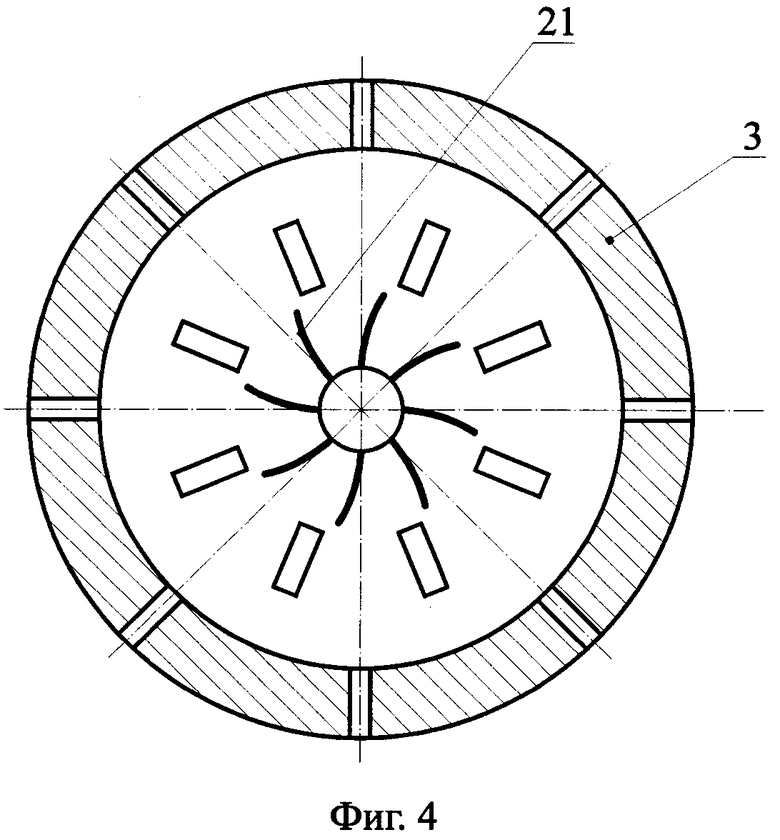

На фиг.4 изображен вариант исполнения ротора 3, в котором во внутренней полости ротора на его оси вращения установлена крыльчатка центробежного насоса 21, формирующая центробежный поток жидкости и создающая дополнительное приращение давления жидкости.

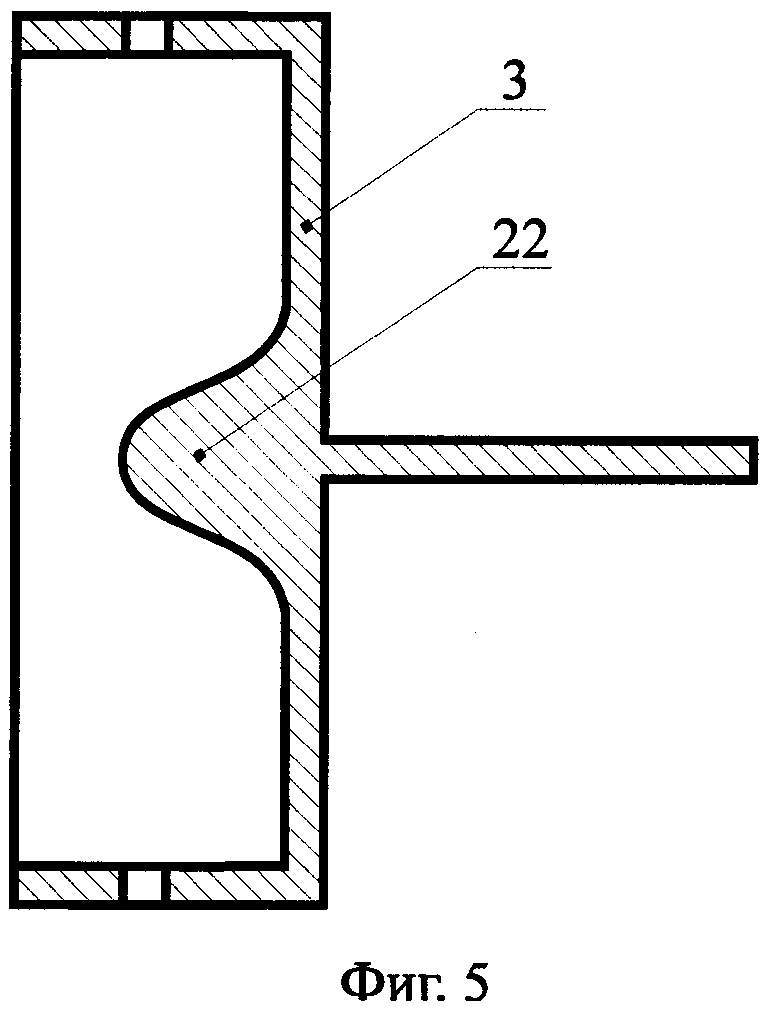

На фиг.5 показан ротор 3, дополненный рассекающим конусом 22, обеспечивающим формирование направленного потока в полости ротора.

Порядок работы заявляемого устройства поясняется на фиг.6, где приведена временная развертка одного рабочего цикла. Рабочий цикл начинается из положения А, в котором каналы 6 и 10 статора 4 полностью перекрыты промежутками между каналами ротора 3. В положении А поток через все каналы приостанавливается и во входной камере 8 аппарата повышается давление нагнетаемой жидкости. При последующем повороте ротора 3 в положении В происходит открытие торцевого ряда каналов 9 и 10 при закрытых каналах 6 цилиндрического ряда. В положении В поток набирает скорость и устремляется в торцевую приемную камеру 12. Дальнейший поворот ротора 3 в положение С опять приводит к закрытию проходных каналов 6 и 10 на цилиндрических и торцевых поверхностях. В положении С поток, получивший ускорение на предыдущей фазе, по инерции продолжает свое движение и приводит к возникновению гидроудара, резко повышающего давление во входной камере 18 аппарата. Ротор тем временем разворачивается в положение D, в котором при закрытых торцевых рядах каналов 9 и 10 открываются каналы цилиндрического ряда 5 и 6. В положении D жидкость под давлением, усиленным гидроударным воздействием, проникает в цилиндрическую приемную камеру 11. Скорость течения жидкости через каналы статора в положении D резко возрастает по двум причинам - под влиянием гидроударного воздействия и в связи с уменьшением площади сечения каналов 6 в статоре 4. В следующий момент времени рабочий цикл завершается и ротор переходит в положение А, соответствующее началу цикла. При этом скоростной поток в узких каналах 6 статора 4 перекрывается и движущаяся по инерции жидкость испытывает растягивающие напряжения, приводящие к возникновению пика отрицательного давления и росту многочисленных кавитационных полостей.

Результирующий эффект заявляемого аппарата проявляется в усиленном виброкавитационном воздействии, которое напрямую связано с приращением давления за счет гидроударного воздействия. В изобретении, которое выбрано в качестве прототипа, приращение давления жидкости обеспечивается за счет центробежных сил и рассчитывается по формуле

Δp=K·ρ·ω2·R2,

где ρ - плотность жидкости;

ω - угловая скорость вращения ротора;

R - радиус ротора;

К - постоянный коэффициент.

В заявляемом решении приращение давления происходит за счет гидроударного воздействия и рассчитывается по формуле Жуковского

Δp=W·ρ·Δυ,

где W - скорость звука в жидкости;

Δυ - изменение скорости потока.

Численные расчеты показывают, что при установившейся скорости истечения жидкости на уровне 10 м/с приращение гидроударного давления достигает 12 МПа, что на несколько порядков превышает приращение за счет центробежных сил и обеспечивает высокую эффективность и основное преимущество заявляемого устройства.

Разделение потока на два направления позволяет использовать "холостой ход" аппарата для набора скорости потока, а выбор соотношения площадей сечения между цилиндрическим и торцевым рядами позволяет регулировать величину скорости потока, величину гидроударного давления и получать оптимальное значение, необходимое для конкретного технологического процесса.

Дополнительные преимущества заявляемого устройства выражаются в следующем.

1. Ротор со встроенной крыльчаткой обеспечивает приращение давления за счет центробежных сил и повышает эффективность гидродинамического процесса.

2. Ротор с рассекающим конусом снижает потери давления, связанные с возникновением турбулентности потока, и уменьшает интенсивность гидроударной волны, отраженной от торцевой поверхности ротора.

3. Выбор длины трубопровода l (см. фиг.1), соединяющего нагнетающий насос со входом в аппарат, позволяет регулировать продолжительность гидроударного воздействия t, вычисляемого по формуле t=2l/W, и регулировать таким образом скорость истечения жидкости через каналы.

4. Расположение дополнительного ряда каналов на торцевой поверхности позволяет уменьшить габаритные радиальные размеры аппарата и упростить его конструкторскую реализацию.

В целом использование предлагаемых решений позволяет повысить давление жидкости на входе в рабочую зону диспергатора до величин 100-600 кг/см2, что обеспечивает расчетное значение скорости схлопывания кавитационных полостей более 50 м/с и среднестатистический размер частиц менее 0,3 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ АППАРАТ ГИДРОУДАРНОГО ДЕЙСТВИЯ "САМПО" | 1992 |

|

RU2019281C1 |

| ДИСПЕРГАТОР-АКТИВАТОР | 2006 |

|

RU2329862C2 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ ЖИДКОСТЕЙ, ИХ СМЕСЕЙ И ВЗВЕСЕЙ ТВЕРДЫХ ТЕЛ В ЖИДКОСТЯХ | 2007 |

|

RU2344874C1 |

| Дисковый кавитационный аппарат для обработки жидких и вязких сред | 2017 |

|

RU2666418C1 |

| РОТОРНЫЙ КАНАЛЬНЫЙ НАСОС-ДИСПЕРГАТОР | 1991 |

|

RU2016250C1 |

| Роторный импульсный аппарат | 2024 |

|

RU2817546C1 |

| ТЕПЛОВОЙ КАВИТАЦИОННЫЙ ГЕНЕРАТОР | 2010 |

|

RU2422733C1 |

| РОТОРНЫЙ АППАРАТ | 1990 |

|

RU2016647C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 2006 |

|

RU2335337C2 |

| УСТРОЙСТВО ДЛЯ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКОЙ СРЕДЫ | 2004 |

|

RU2287360C2 |

Изобретение относится к технике обработки жидких сред. Двухконтурный роторный аппарат содержит герметичный корпус, трубопровод для подачи жидкости от нагнетающего насоса, статор и ротор с двурядным расположением каналов, цилиндрическую приемную камеру, торцевую приемную камеру. Между статором и ротором установлены зазоры по цилиндрической и торцевой сопрягаемой поверхности, первый ряд каналов сформирован на цилиндрической, а второй - на торцевой поверхности ротора и статора, суммарная проходная площадь сечения первого ряда выбрана меньше суммарной проходной площади сечения второго ряда каналов. Каналы с разными площадями сечений в роторе сдвинуты по углу, а в статоре соединены с разными камерами приема жидкости. Технический результат: повышение степени диспергирования частиц в потоке обрабатываемой жидкости. 3 з.п. ф-лы. 7 ил.

1. Двухконтурный роторный аппарат, включающий герметичный корпус, трубопровод для подачи жидкости от нагнетающего насоса, статор и ротор с двурядным расположением каналов, цилиндрическую приемную камеру, отличающийся тем, что в аппарат введена торцевая приемная камера, между статором и ротором установлены зазоры по цилиндрической и торцевой сопрягаемой поверхности, первый ряд каналов сформирован на цилиндрической, а второй - на торцевой поверхности ротора и статора, суммарная проходная площадь сечения первого ряда выбрана меньше суммарной проходной площади сечения второго ряда каналов, каналы с разными площадями сечений в роторе сдвинуты по углу, а в статоре соединены с разными камерами приема жидкости.

2. Устройство по п.1, отличающееся тем, что на оси ротора установлена крыльчатка.

3. Устройство по п.1, отличающееся тем, что на оси ротора размещен конус.

4. Устройство по п.1, отличающееся тем, что трубопровод между нагнетающим насосом и аппаратом выполнен с возможностью регулирования его длины.

| СПОСОБ, УСТРОЙСТВО И УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ТОПЛИВА | 2001 |

|

RU2211856C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОТОПЛИВНЫХ ЭМУЛЬСИЙ | 2001 |

|

RU2208043C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭМУЛЬГИРОВАННОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2227155C2 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА ПАЯНОГО СОЕДИНЕНИЯ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2014 |

|

RU2572791C2 |

Авторы

Даты

2010-02-27—Публикация

2007-06-26—Подача