Изобретение относится к порошковой металлургии, в частности к способам получения композиционных керамических порошков на основе нитрида кремния.

Композиты системы Si3N4-TiN представляют интерес для применения в качестве тонких нанокристаллических пленок (твердость сопоставима с твердостью алмаза), материалов для режущего инструмента, электропроводного материала, способного к электроимпульсной обработке.

Известен способ получения композита системы Si3N4-TiN (B.C.Урбанович, Р.А.Андриевский, С.С.Турбинский, К.И.Янушкевич. Структура и свойства нанокомпозитов на основе нитридов кремния и титана, спеченных при высоких давлениях. Тезисы докладов второй Всероссийской конференции по наноматериалам «НАНО 2007», 13-16 марта 2007, Новосибирск, стр.249). Исходную шихту, состоящую из порошков аморфного нитрида кремния с размером частиц до 13 нм и нанокристаллического нитрида титана с размером частиц 80 нм, смешивают и подвергают уплотнению при давлении до 4 ГПа при температурах до 1800°С.

Известен способ получения нитридкремниевой керамики, состоящей из Si3N4 и TiN (В.Б.Шапило и др. Особенности спекания при высоком давлении керамики из нитрида кремния. Неорганические материалы, 1997, т.33, №10, с.1269-1272). Способ включает смешение и прессование порошков нитридов кремния и титана с оксидами алюминия и иттрия. Спекание образцов проводят в течение 30 секунд в контейнерах из литографского камня при давлении 2.5 ГПа и температурах 1200-1800°С.

Известен способ получения композиционного материала на основе Si3N4, содержащего от 30 до 70 мас.% TiN (Людвинская Т.А. Влияние исходных компонентов и активирующих добавок на процесс образования композиционного порошка Si3N4-TiN. Тезисы докладов международной конференции «Современное материаловедение: достижения и проблемы», 26-30 сентября 2005 г., Украина, Киев, т.1, стр.283). Получение композита системы Si3N4-TiN осуществляют путем смешения порошков кремния, титана, гидрида титана и активирующих добавок (нитрат аммония, хлорид аммония, аммоний щавелевокислый, мочевина), синтез проводят в печах сопротивления в интервале температур 700-1400°С в алундовых трубках в среде азота.

Известен способ получения нанокомпозитов TiN-Si3N4 (Ostap В. Zgalat-Lozinskyy et. al. RCS of TiN-Si3N4 nanocomposites. In book: Science of sintering: current problems and new trends, 2003, Beograd, Serbian, p.138-143). Композит состава 95 мас.% TiN + 5 мас.% Si3N4 и 50 мас.% TiN+50 мас.% Si3N4 получают смешением порошков нитридов кремния и титана с добавками оксида иттрия и оксида алюминия, далее проводят спекание композиций в атмосфере водорода или азота при температурах 1500-1700°С.

Общими недостатками вышеперечисленных способов получения композита системы Si3N4-TiN являются использование дорогостоящих чистых порошков или предварительно синтезированных исходных компонентов шихты, длительность процесса подготовки шихты (смешение исходных компонентов в шаровой мельнице в течение 10 часов).

Известен прямой синтез керамических материалов и изделий - синтез в режиме горения или самораспространяющийся высокотемпературный синтез (СВС), который является одним из приоритетных и очень перспективных направлений (Боровинская И.П. СВС-керамика. Синтез, технология, применение. Инженер, технолог, рабочий, 2002, №6(18), с.28-35).

Наиболее близким техническим решением является способ получения порошковых композиций на основе нитридов элементов в режиме горения (RU 2163181, 1999). Способ заключается в том, что исходные реагенты - порошок титана, азид бария или натрия и гексафторид аммония смешивают в определенном соотношении, инициируют реакцию горения при повышенном давлении азота. После синтеза дают непродолжительную выдержку (10-30 минут) для доазотирования. Охлажденный образец извлекают из реактора, измельчают и промывают в воде.

Недостатком известного изобретения является применение дорогостоящих промышленных порошков в качестве исходных компонентов шихты. Кроме того, азиды натрия и бария относятся к пожаро- и взрывоопасным веществам, обладающим выраженным токсическим воздействием на организм человека.

Задачей предлагаемого изобретения является создание простого и экономичного способа получения композиционного керамического порошка на основе нитрида кремния и нитрида титана, снижение себестоимости конечного продукта при сохранении высоких эксплуатационных свойств (твердости, износостойкости).

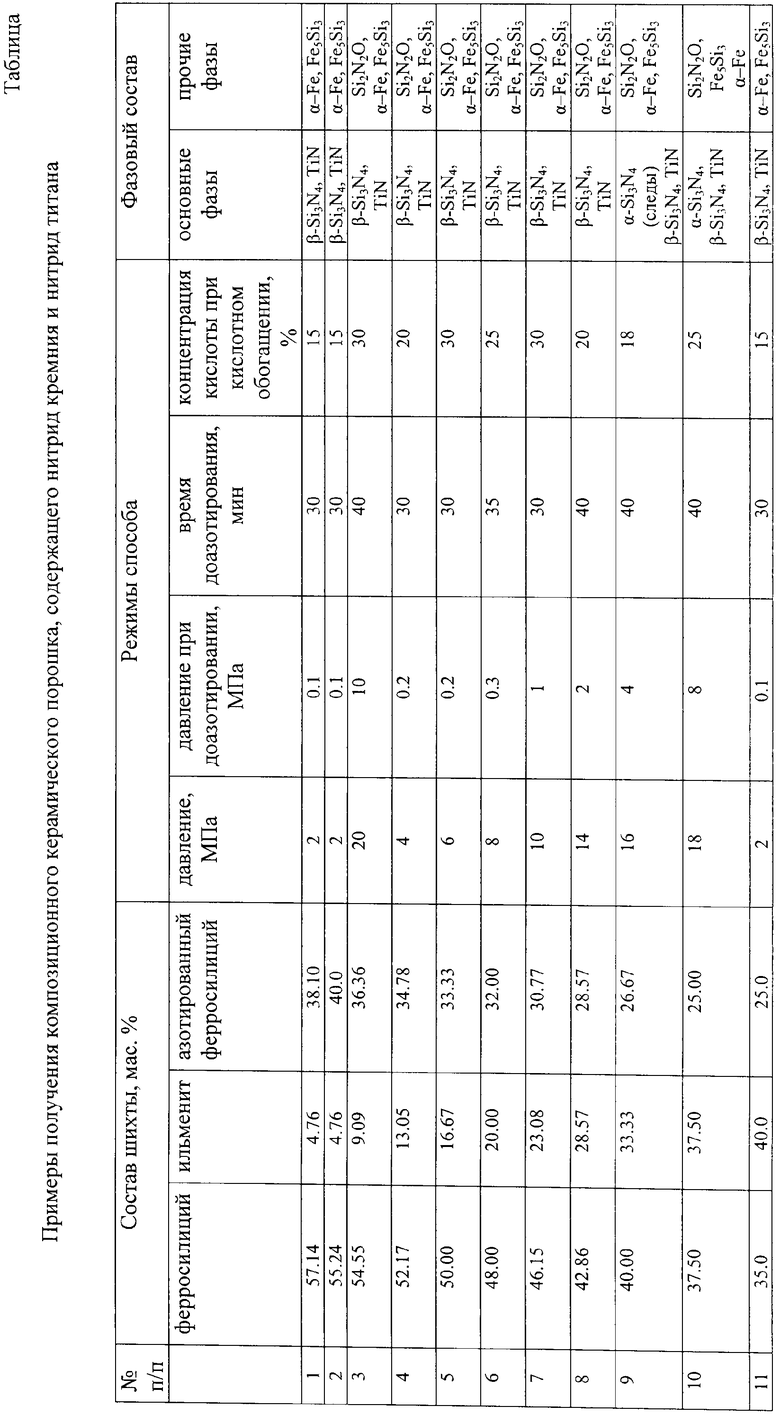

Технический результат достигается приготовлением новой исходной экзотермической смеси, состоящей из предварительно измельченных до размера частиц менее 0.1 мм ферросилиция, ильменита и азотированного ферросилиция при их соотношении, мас.%:

Технический результат достигается также тем, что воспламенение смеси осуществляют при давлении азота 2-20 МПа, доазотирование проводят при давлении азота 0.1-10 МПа в течение 30-40 минут, измельченный продукт подвергают магнитной сепарации для отделения железа, после чего обрабатывают 15-30%-ным раствором соляной кислоты. Нерастворившийся осадок отделяют, промывают, сушат.

Используемый ферросилиций содержит 65-95 мас.% кремния, а ильменит (минерал состава FeTiO3) - 60-65 мас.% диоксида титана (ильменит «Туганского» месторождения Томской области).

При разбавлении ферросилиция ильменитом от 10 до 40 мас.% в продуктах синтеза присутствует высокотемпературная модификация нитрида кремния (β-Si3N4), нитрид титана (TiN) и оксинитрид кремния (Si2N2O); помимо указанных фаз в продуктах горения остаются компоненты исходного ферросилиция - кремний (Si) и дисилицид железа (FeSi2), что в свою очередь указывает на незавершенность процесса нитридообразования. Наряду с этим в продуктах синтеза в качестве примеси присутствует соединение состава Fe2SiTi. С увеличением количества добавки ильменита закономерно увеличиваются рефлексы фазы нитрида титана, а нитрида кремния уменьшаются.

Для интенсификации процесса нитридообразования и получения композиции, состоящей из Si3N4-TiN-α-Fe, в исходную шихту (ферросилиций+ильменит) необходимо вводить предварительно азотированный ферросилиций в количестве от 25 до 40 мас.%. Эксперименты показали, что при использовании шихты таких составов процесс нитридообразования протекает наиболее полно. Продукт синтеза представляет собой композиционный порошок, содержащий в качестве основных фаз нитрид кремния β-Si3N4 и нитрид титана TiN, а также оксинитрид кремния (Si2N2O) и железо (α-Fe).

В предлагаемом способе в качестве исходных компонентов шихты целесообразно использовать ферросилиций с содержанием кремния от 65 до 95 мас.% и ильменит с содержанием диоксида титана от 60 до 65 мас.%. Использование мелкодисперсных порошков ферросилиция с содержанием менее 65 мас.% кремния нецелесообразно, так как это трудоемкий процесс, поскольку из-за высокого содержания железа материал трудно измельчается. Ферросилиций с содержанием кремния более 95 мас.% неэффективно использовать из-за его высокой стоимости исходного материала. Содержание диоксида титана обусловлено тем, что применяемый ильменит по ТУ-1715-001-58914756-2005 содержит от 60 до 65 мас.% диоксида титана.

Для получения композиции состава Si3N4-TiN-Si2N2O-α-Fe процесс целесообразно проводить при давлении азота 2-20 МПа. Применение давления азота до 2 МПа приводит к образованию в продуктах синтеза силицидов железа (FeSi2, Fe5Si3), что указывает на низкую степень азотирования ферросилиция. Азотирование при давлении свыше 20 МПа нецелесообразно из-за увеличения технологической опасности и усиления процессов спекания.

Проведение магнитной сепарации позволяет выделить большую часть железа из продуктов синтеза.

Для более глубокой очистки композиционного порошка Si3N4-TiN-Si2N2O-α-Fe его подвергают обработке соляной кислотой. Оптимальная концентрация соляной кислоты 15-30%. При применении соляной кислоты с концентрацией до 15% процесс перехода железа в раствор протекает медленно, а использовать раствор HCl с концентрацией более 30% неэффективно, т.к. увеличение концентрации соляной кислоты приводит к незначительному повышению скорости перехода железа в раствор.

Заявляемый способ осуществляют следующим образом.

Пример 1. Экзотермическую смесь - промышленный ферросилиций в количестве 57.14 мас.%, ильменит в количестве 4.76 мас.% и азотированный ферросилиций в количестве 38.10 мас.% готовят сухим смешением исходных компонентов порошков в шаровой мельнице, которую затем помещают в реактор СВС и заполняют азотом при давлении 4 МПа. Локально инициируют реакцию горения путем подачи электрического тока на спираль, находящуюся в контакте с исходной смесью. По окончании реакции горения давление азота снижают до 1 МПа и проводят доазотирование в течение 35 минут для полного завершения процесса нитридообразования. Охлажденный продукт измельчают, подвергают магнитной сепарации для отделения железа, после чего обрабатывают в растворах 20%-ной соляной кислоты. Нерастворившийся осадок отделяют, промывают, сушат. Полученный порошок представляет собой композицию, состоящую из β-Si3N4 и TiN. Остаточное содержание железа не более 1,7 мас%.

Пример 1 и другие примеры получения композиционного керамического порошка приведены в таблице.

Применение заявляемого изобретения позволит организовать в Сибирском регионе производство чистых высокотвердых композиционных керамических порошков на основе нитрида кремния и нитрида титана на базе промышленного ферросилиция, выпускаемого Новокузнецким металлургическим комбинатом, и природного минерала - ильменита Туганского месторождения Томской области. Заявляемый способ позволяет получить порошок методом СВС, себестоимость которого в несколько раз ниже себестоимости аналогичного порошка, полученного способом-прототипом и другими методами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО КЕРАМИЧЕСКОГО ПОРОШКА НА ОСНОВЕ НИТРИДА КРЕМНИЯ И ДИОКСИДА ЦИРКОНИЯ И ШИХТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2351435C1 |

| Способ изготовления керамики на основе композита нитрид кремния - нитрид титана | 2018 |

|

RU2697987C1 |

| Способ получения композиционного материала на основе нитрида кремния | 2023 |

|

RU2813569C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СИАЛОНА | 2008 |

|

RU2378227C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА КРЕМНИЯ | 2004 |

|

RU2257338C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕГО СПЛАВА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И ЧУГУНА И АЗОТСОДЕРЖАЩИЙ СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И ЧУГУНА | 2011 |

|

RU2479659C1 |

| Способ получения композиционных порошков на основе альфы-фазы нитрида кремния методом СВС | 2024 |

|

RU2833526C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПЛАКИРОВАННОГО ПОРОШКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2014 |

|

RU2561615C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВ НА ОСНОВЕ АЛЬФА-ФАЗЫ НИТРИДА КРЕМНИЯ МЕТОДОМ СВС | 2014 |

|

RU2556931C1 |

| Способ получения азотсодержащих лигатур | 2024 |

|

RU2829231C1 |

Изобретение относится к порошковой металлургии, к получению композиционных керамических порошков, содержащих нитрид кремния и нитрид титана. Готовят экзотермическую смесь смешением измельченных до размера частиц не более 0,1 мм ферросилиция, содержащего 65-95 мас.% кремния, ильменита, содержащего 60-65 мас.% диоксида титана, и предварительно азотированного ферросилиция, при соотношении компонентов в смеси, мас.%: ферросилиций - 40-55, ильменит - 20-40, азотированный ферросилиций - 25-40. Полученную смесь воспламеняют при давлении азота 2-20 МПа. Осуществляют доазотирование смеси при давлении азота 0,1-10 МПа в течение 30-40 минут и ее последующее измельчение. Затем измельченный продукт подвергают магнитной сепарации, после чего его обрабатывают 15-30%-ным раствором соляной кислоты. Обеспечивается снижение себестоимости конечного продукта при сохранении высокой твердости, износостойкости. 3 з.п. ф-лы, 1 табл.

1. Способ получения композиционного керамического порошка, содержащего нитрид кремния и нитрид титана, в режиме горения, включающий приготовление экзотермической смеси смешением измельченных исходных компонентов, воспламенение смеси в среде азота под давлением, последующее доазотирование, измельчение и обработку синтезированного продукта, отличающийся тем, что смесь готовят из предварительно измельченных до размера частиц не более 0,1 мм ферросилиция и ильменита и предварительно азотированного ферросилиция, воспламенение смеси осуществляют при давлении азота 2-20 МПа, доазотирование проводят при давлении азота 0,1-10 МПа в течение 30-40 мин, измельченный продукт подвергают магнитной сепарации, после чего обрабатывают 15-30%-ным раствором соляной кислоты.

2. Способ по п.1, отличающийся тем, что ферросилиций содержит 65-95 мас.% кремния.

3. Способ по п.1, отличающийся тем, что ильменит содержит 60-65 мас.% диоксида титана.

4. Способ по п.1, отличающийся тем, что смесь готовят при следующем соотношении компонентов, мас.%:

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ КОМПОЗИЦИЙ НА ОСНОВЕ НИТРИДОВ ЭЛЕМЕНТОВ | 1998 |

|

RU2163181C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕГО СПЛАВА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И АЗОТСОДЕРЖАЩИЙ СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ | 2006 |

|

RU2341578C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ В РЕЖИМЕ ГОРЕНИЯ | 2004 |

|

RU2277031C2 |

| JP 2002316876 A, 31.10.2002 | |||

| KR 20030085746 A, 07.11.2003. | |||

Авторы

Даты

2010-02-27—Публикация

2008-09-30—Подача