Изобретение относится к устройствам для очистки газов в черной металлургии, в частности на агломерационных машинах с охлаждением спека на ленте.

Известно устройство для очистки технологических газов, содержащее вакуум-камеры, осадительные камеры и газовый коллектор (Лавчиновский Э.В. Механическое оборудование фабрик для окускования железорудного сырья. М.: Металлургия, 1977, стр.208-216.)

Недостатком этого устройства является малая степень очистки газов вследствие неоптимального выбора скоростных потоков технологических газов, а также сечений и гидравлического сопротивления отдельных участков.

Известно устройство для предварительной очистки технологических газов агломерационных машин (Авторское свидетельство СССР 840651, МКИ F27B 21/00), принятое в качестве прототипа, содержащее вакуум-камеры, осадительные камеры в виде емкостей, каждая из которых объединяет несколько вакуум-камер, и газовый коллектор, при этом вакуум-камеры соединены с осадительными камерами в нижней части их боковой поверхности, а газовый коллектор соединен патрубками с осадительными камерами в верхней части их боковой поверхности. В местах входа потока газа из патрубков вакуум-камер в осадительную камеру в поперечном ему направлении установлены решетчатые экраны, площадь которых больше площади сечения патрубка вакуум-камеры. В донной части осадительной камеры имеются пылевые мешки, под которыми смонтирован скребковый конвейер.

Это устройство позволяет повысить степень очистки технологических газов, однако недостаточно, так как подвод газов из нескольких вакуум-камер в одну осадительную камеру с общим подводящим патрубком под большим углом к осадительному экрану приводит к их неравномерному обтеканию и, как следствие, к снижению эффективности очистки. Кроме этого, экраны расположены только напротив подводящих патрубков и не представляют сплошной поверхности, что дополнительно снижает эффективность очистки.

Отсутствие охлаждения осадительной камеры и невозможность его применения в данной конструкции вследствие недостаточной поверхности для подвода охлаждающего воздуха исключает возможность использования известного устройства на агломерационных машинах с высокой температурой отходящих агломерационных газов, например на машинах с охлаждением спека на ленте.

Кроме этого, к недостаткам следует отнести малый срок службы направляющих экранов, вследствие того что подвод газов к ним организован под углом, близким к 90°.

Задача, решаемая изобретением, заключается в повышении степени очистки технологических газов путем рационализации подвода газов к осадительным камерам и газовому коллектору при обеспечении одновременного их охлаждения.

Эта задача решается следующим образом.

В известном устройстве для предварительной очистки технологических газов агломерационной машины, содержащем вакуум-камеры, осадительные камеры в виде емкостей с осадительными экранами внутри, соединенные входящими и выходящими патрубками соответственно с вакуум-камерами и с газовым коллектором, и пылевые мешки для сбора крупных частиц, согласно изобретению осадительные камеры выполнены по числу вакуум-камер, входящий патрубок каждой осадительной камеры размещен в ее верхней части, а выходящий патрубок - в ее донной части, осадительные экраны выполнены в виде пакета профилированных листов, установленных с зазором между собой в каждой осадительной камере продольно направлению подачи газа из подводящего патрубка, при этом в пакете соседние пары листов замкнуты между собой по продольным сторонам, образуя продольные газоходные каналы, а пространство между парами листов служит поперечными каналами для подачи охлаждающего воздуха, причем емкости осадительных камер выполнены сообщающимися между собой; пылевые мешки установлены в газовом коллекторе, а выходящие патрубки осадительных камер соединены с газовым коллектором тангенциально.

Для обеспечения сообщения осадительных камер они, например, могут быть снабжены общим корпусом с внутренними вертикальными перегородками, образующими осадительные камеры по числу вакуум-камер, открытые сверху и в донной части для присоединения подводящих и отводящих патрубков, причем вертикальные перегородки, образующие осадительные камеры, смонтированы с зазорами поочередно между передними и задними стенками общего корпуса.

Кроме этого, ширина каналов для подачи охлаждающего воздуха составляет 0,25-0,3 от ширины газоходных каналов, длина осадительных камер не превышает длины вакуум-камер, а ширина осадительных камер составляет 1,3-1,5 от диаметра газового коллектора.

Совокупность отличительных признаков позволяет значительно повысить эффективность очистки отходящих газов при одновременном их охлаждении, а именно, продольное расположение осадительных экранов обеспечивает равномерное обтекание их потоком газа, а выполнение их в виде пакетов профилированных листов создает большую сплошную поверхность для эффективного выделения крупных абразивных частиц в бороздах листов за счет торможения пристенного потока газов, при этом попарное замыкание листов в пакете позволяет использовать пространство между парами листов для подачи охлаждающего воздуха.

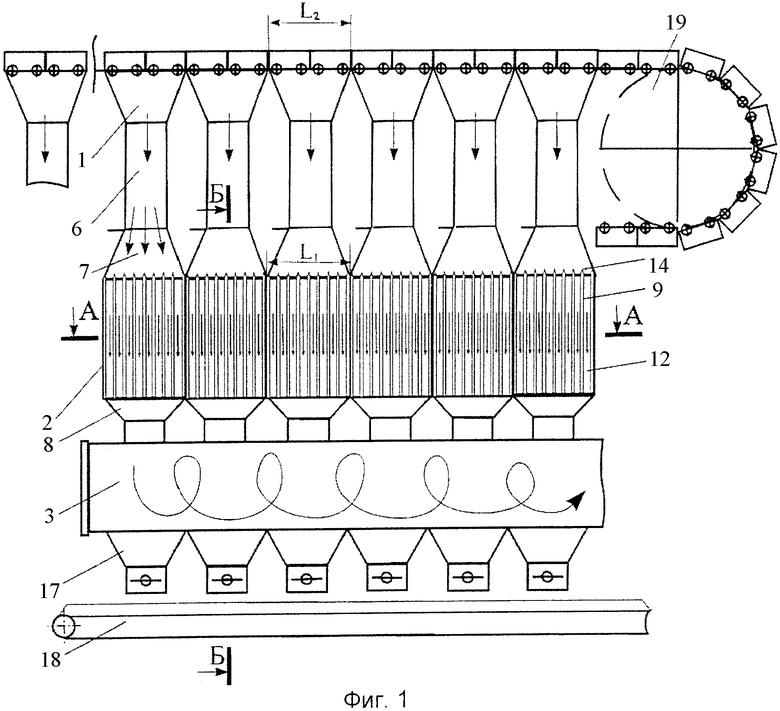

На фиг.1 изображен общий вид предлагаемого устройства.

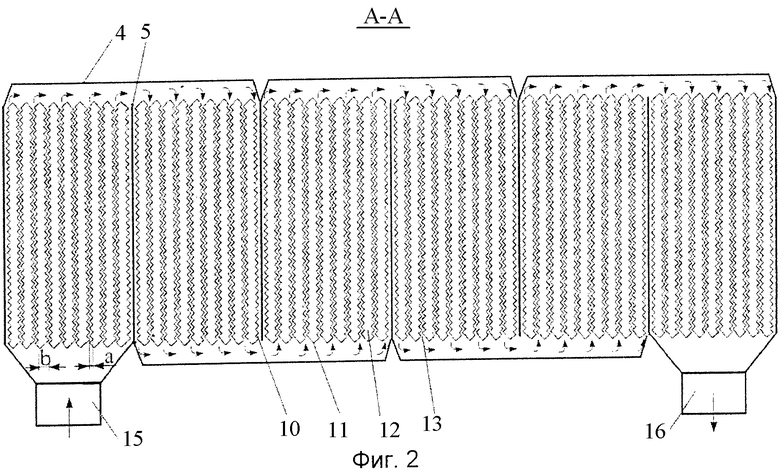

На фиг.2 - разрез А-А устройства.

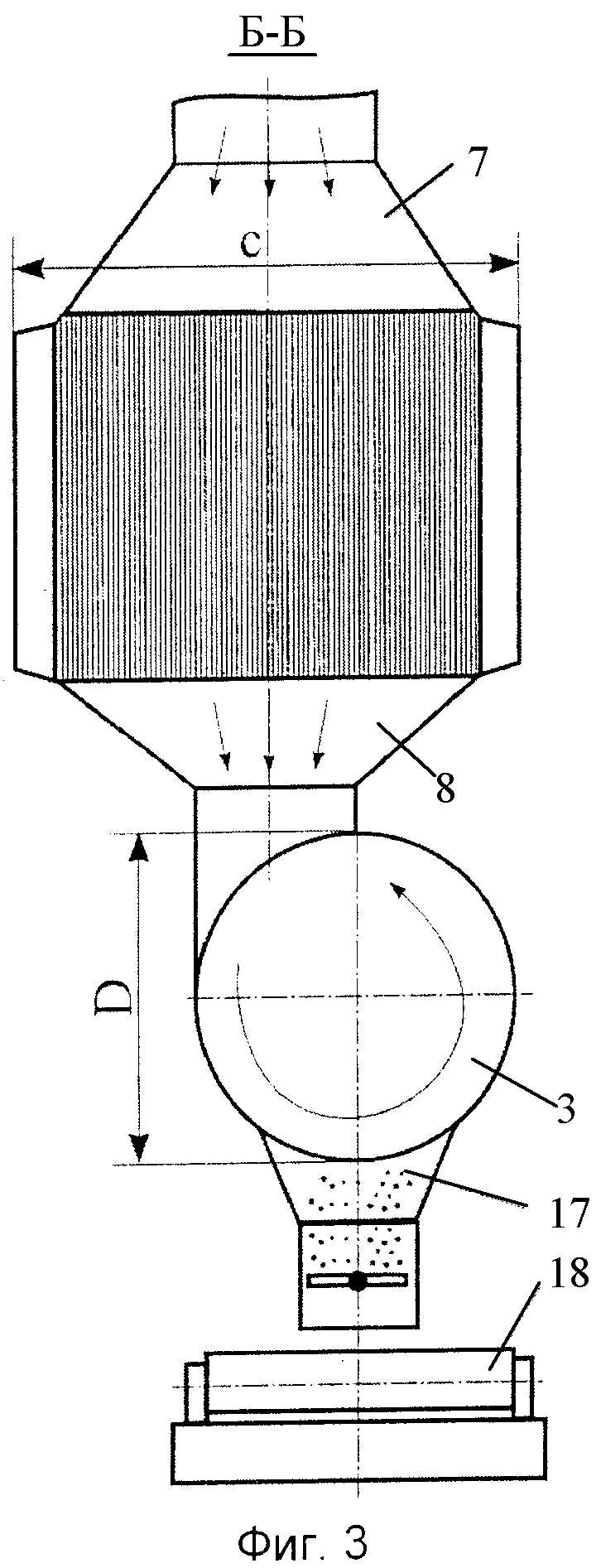

На фиг.3 изображен разрез Б-Б устройства.

Устройство для предварительной очистки технологических газов агломерационной машины содержит вакуум-камеры 1, осадительные камеры 2 по числу вакуум-камер и газовый коллектор 3. Осадительные камеры 2 имеют общий корпус 4 с внутренними вертикальными перегородками 5. Газоотводящий патрубок 6 каждой вакуум-камеры 1 соединен входящим патрубком 7 с верхней открытой частью соответствующей осадительной камеры 2, а газовый коллектор 3 выходящими патрубками 8 тангенциально соединен с донными частями осадительных камер 2. В каждой осадительной камере 2 имеется осадительный экран 9, выполненый в виде вертикально установленного пакета профилированных листов 10. В пакете соседние пары листов замкнуты между собой по вертикальным сторонам перемычками 11, образуя вертикальные газоходные каналы 12, а пространство между парами листов служит горизонтальными каналами 13 для прохода охлаждающего воздуха, причем вертикальные перегородки 5, смонтированы с зазорами «е» поочередно между передними и задними стенками общего корпуса 4 для сообщения каналов 13 всех осадительных камер 2. Осадительные экраны 9 защищены от абразивного износа рассекателями 14. Для подвода и отвода охлаждающего воздуха имеются соответствующие патрубки 15, 16.

В газовый коллектор 3 установлены пылевые мешки 17, под которыми размещен общий скреперный конвейер 18 агломашины 19.

Ширина «а» каналов 13 для подачи охлаждающего воздуха составляет 0,25-0,3 от ширины «в» газоходных каналов 12.

Длина L1 осадительных камер 2 не превышает длины L2 вакуум-камер 1, ширина «с» осадительных камер 2 составляет 1,3-1,5 от диаметра D газового коллектора 3.

Устройство для предварительной очистки технологических газов агломерационной машины работает следующим образом.

Агломерационные газы из вакуум-камер 1 поступают по газоотводящему патрубку 6 во входящий патрубок 7 осадительной камеры 2. Площадь сечения осадительной камеры 2, перпендикулярного потоку газа, значительно больше площади сечения газоотводящего патрубка 6 вакуум-камеры 1, поэтому скорость потока газа значительно снижается.

С помощью рассекателей 14 газы равномерно распределяются по газоходным каналам 12, при этом профилированные листы 10 осадительных экранов 9 равномерно обтекаются потоком газов, что повышает эффективность очистки, а большое количество профилированных листов создает значительную поверхность для выделения крупных абразивных частиц в бороздах листов 10 за счет торможения пристенного потока газов, что также усиливает эффект очистки.

По каналам 13, сообщающимся посредством зазоров «е», вентилятором подается холодный воздух, охлаждающий конструкцию осадительной камеры 2 и отходящие газы.

Для охлаждения отходящих газов реализована противоточно-перекрестная схема движения воздуха: подводящий воздушный патрубок 15 расположен у вакуум-камеры с наиболее горячими отходящими газами, а отводящий патрубок 16 - у вакуум-камеры, через которую проходит холодная часть газов. Таким образом, охлаждающий воздух движется по воздушным каналам 13 перпендикулярно потоку агломерационных газов.

Остывший поток газов поступает из осадительной камеры 2 через выходной патрубок 8 в газовый коллектор 3. Так как выходные патрубки 8 осадительных камер 2 подсоединены тангенциально к газовому коллектору 3, наряду с турбулизацией потока создаются условия для вращательного движения потока газов в коллекторе 3. Крупные частицы пыли, выделившиеся на осадительных экранах 9, выпадают из потока газов и оседают в пылевых мешках 17 газового коллектора 3, откуда поступают на общий скреперный конвейер 18 агломашины 19.

Выполнение длины L1 осадительных камер 2 не превышающей длины L2 вакуум-камер 1 обеспечивает оптимальное распределение газов по площади входного сечения камер вследствие соосности потоков в патрубках вакуум-камер 1 и подводящем патрубке 7 осадительных камер 2. При увеличении длины L1 происходит нарушение структуры потока поступающих газов и к периферийным осадительным экранам подводится меньший объем газов, чем к центральным. Уменьшение длины L1 приводит к повышению скорости газов в газоходных каналах 12 осадительных камер 2 и увеличению степени турбулизации потока. В результате частицы пыли не выделяются из потока газов, а уносятся им в газовый коллектор 3 и эффективность очистки падает.

Ширина «а» каналов 13 для подачи охлаждающего воздуха составляет 0,25-0,3 от ширины «в» газоходных каналов 12

В случае отклонения размеров воздушных каналов 13 от указанных пределов эффективность теплообмена снижается.

Выполнение ширины «с» осадительных камер 2 равной 1,3-1,5 диаметра D газового коллектора 3 обеспечивает достаточную площадь теплообмена осадительных экранов 9. В результате средняя температура отходящих газов в газовом коллекторе 3 понижается на 150-200°С, что обеспечивает более благоприятные условия работы эксгаустера и газоочистки.

При уменьшении ширины «с» процесс охлаждения протекает недостаточно интенсивно. Расчеты процесса теплообмена показали, что в этом случае значение температуры газов после осадительной камеры 2 составит 80-85% от температуры газов на входе в нее. В результате скорость газов снизится всего на 3-5%, что недостаточно для эффективного выделения частиц пыли. Кроме того, на входе в газовый коллектор 3 интенсивность крутки потока газов также будет велика и пыль будет уносится потоком газов, а не осаждаться в пылевых мешках 17.

Таким образом, устройство для предварительной очистки отходящих газов позволяет снизить концентрацию пыли в уходящих газах, снизить температуру отходящих газов, увеличить срок службы ротора тягодутьевого устройства за счет снижения концентрации пыли в отходящих газах, снизить удельные затраты электроэнергии на 1 тонну получаемой продукции за счет уменьшения объема газов, поступающих в эксгаустер, из-за снижения их температуры и сократить затраты на обслуживание и ремонт газовоздушного тракта агломерационных машин за счет уменьшения износа оборудования газового коллектора и газоочистных сооружений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газоотводящий тракт агломерационной машины | 1984 |

|

SU1281855A1 |

| Газоотводящий тракт агломерационной машины | 1990 |

|

SU1786356A1 |

| Устройство для предварительной очисткиТЕХНОлОгичЕСКиХ гАзОВ АглОМЕРАциОННыХМАшиН | 1979 |

|

SU840651A1 |

| Агломерационная конвейерная машина | 1987 |

|

SU1518641A1 |

| Газоотводящий тракт агломерационной машины | 1982 |

|

SU1057764A1 |

| Газоотводящий тракт агломерационной машины | 1981 |

|

SU1004735A1 |

| Газоотводящий тракт агломерационной машины | 1977 |

|

SU866383A1 |

| СПОСОБ АЭРОДИНАМИЧЕСКОЙ ОЧИСТКИ ВОЗДУШНЫХ СРЕД ОТ ПЫЛИ, АЭРОДИНАМИЧЕСКИЙ ПЫЛЕУЛАВЛИВАЮЩИЙ МОДУЛЬ И УСТАНОВКА ДЛЯ АЭРОДИНАМИЧЕСКОЙ ОЧИСТКИ ВОЗДУШНЫХ СРЕД (ВАРИАНТЫ) | 1994 |

|

RU2100052C1 |

| ПЫЛЕУЛОВИТЕЛЬ АГЛОМЕРАЦИОННОЙ МАШИНЫ | 1970 |

|

SU283253A1 |

| Газоотводящий тракт агломерационной машины | 1977 |

|

SU734494A1 |

Изобретение относится к устройствам для очистки газов в черной металлургии, в частности на агломерационных машинах с охлаждением спека на ленте. Устройство содержит вакуум-камеры, осадительные камеры, выполненные по числу вакуум-камер, в виде сообщающихся между собой емкостей с осадительными экранами внутри, соединенные входящими и выходящими патрубками соответственно с вакуум-камерами и с газовым коллектором, и пылевые мешки для сбора крупных частиц. Входящий патрубок каждой осадительной камеры размещен в ее верхней части, а выходящий патрубок - в ее донной части. Осадительные экраны выполнены в виде пакета профилированных листов, установленных с зазором между собой в каждой осадительной камере продольно направлению подачи газа из входящего патрубка. При этом в пакете соседние пары листов замкнуты между собой по продольным сторонам с образованием продольных газоходных каналов. Пространство между парами листов служит поперечными каналами для подачи охлаждающего воздуха. Причем пылевые мешки установлены в газовом коллекторе, а выходящие патрубки осадительных камер соединены с газовым коллектором тангенциально. Изобретение позволяет повысить степень очистки технологических газов при обеспечении одновременного их охлаждения. 3 з.п. ф-лы, 3 ил.

1. Устройство для предварительной очистки технологических газов агломерационной машины, содержащее вакуум-камеры, осадительные камеры в виде емкостей с осадительными экранами внутри, соединенные входящими и выходящими патрубками соответственно с вакуум-камерами и с газовым коллектором, и пылевые мешки для сбора крупных частиц, отличающееся тем, что осадительные камеры выполнены по числу вакуум-камер, входящий патрубок каждой осадительной камеры размещен в ее верхней части, а выходящий патрубок - в ее донной части, осадительные экраны выполнены в виде пакета профилированных листов, установленных с зазором между собой в каждой осадительной камере продольно направлению подачи газа из входящего патрубка, при этом соседние пары листов пакета замкнуты между собой по продольным сторонам с образованием продольных газоходных каналов, а пространство между парами листов образует поперечные каналы для подачи охлаждающего воздуха, причем емкости осадительных камер сообщены между собой, пылевые мешки установлены в газовом коллекторе, а выходящие патрубки осадительных камер соединены с газовым коллектором тангенциально.

2. Устройство по п.1, отличающееся тем, что осадительные камеры имеют общий корпус и образованы внутренними вертикальными перегородками по числу вакуум-камер, открыты сверху и в донной части для присоединения входящих и выходящих патрубков, причем образующие осадительные камеры вертикальные перегородки смонтированы с зазорами поочередно между передними и задними стенками общего корпуса.

3. Устройство по п.1, отличающееся тем, что ширина каналов для подачи охлаждающего воздуха составляет 0,25-0,3 от ширины газоходных каналов.

4. Устройство по п.1, отличающееся тем, что длина осадительных камер не превышает длины вакуум-камер, а ширина осадительных камер составляет 1,3-1,5 от диаметра газового коллектора.

| Устройство для предварительной очисткиТЕХНОлОгичЕСКиХ гАзОВ АглОМЕРАциОННыХМАшиН | 1979 |

|

SU840651A1 |

| Кассетка для проявления на свету | 1928 |

|

SU15390A1 |

| Газоотводящий тракт агломерационной машины | 1990 |

|

SU1786356A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФФУЗОРАТ ,;:.С-:.аг-Е:нДйБИБЛИОТЕКА | 0 |

|

SU354613A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2010-02-27—Публикация

2008-06-17—Подача