1

Изобретение относится к области агломерационного производства черной или цветной металлургии, основанному на принципе просасывания газа через слой шихты, уложенной паллеты.

Известны вакуум-стояки агломашин, которые представляют собой прямоугольные газоходы, соединяющие вакуум-камеры с коллектором агломашины. Основным недостатком этих вакуум-стояков является то, что они выполняют только роль газоходов, по которым газ и пыль поступают- в коллектор агломашины, где подхватываются потоком газа и со скоростью до 25 м/сек выносятся на основной газоочистной аппарат. Содержание пыли в газе перед газоочисткой составляет 3-6 г/нм 1.

Известно устройство агломерационных машин ленточного типа, содержащее вакуумкамеры, соединенные стояками с пылевыми течками и коллектором 2.

Эти газоотводящие тракты, кроме роли газоходов, выполняют также и роль пылеосадителей, осаждение пыли в которых происходит за счет возникновения центробежной силы, образующейся при движении потока газа по криволинейному газоходу. КПД

таких вакуум-стояков невелик и равен /О- 80%, содержание пыли при установке таких вакуум-стояков на крайних камерах агломащины снижается перед газоочисткой до 3-4 г/нм.

5Основным недостатком вакуум-стояка является недостаточная эффективность улавливания пыли, так как центробежные силы, возникающие при движении газа, невелики и не все частицы, особенно меньще 100 мкм, отбрасываются к внешней стороне стояка. 10Целью изобретения является устранение

этого недостатка путем увеличения центробежной силы внутри стояка для осаждеьп1я пыли.

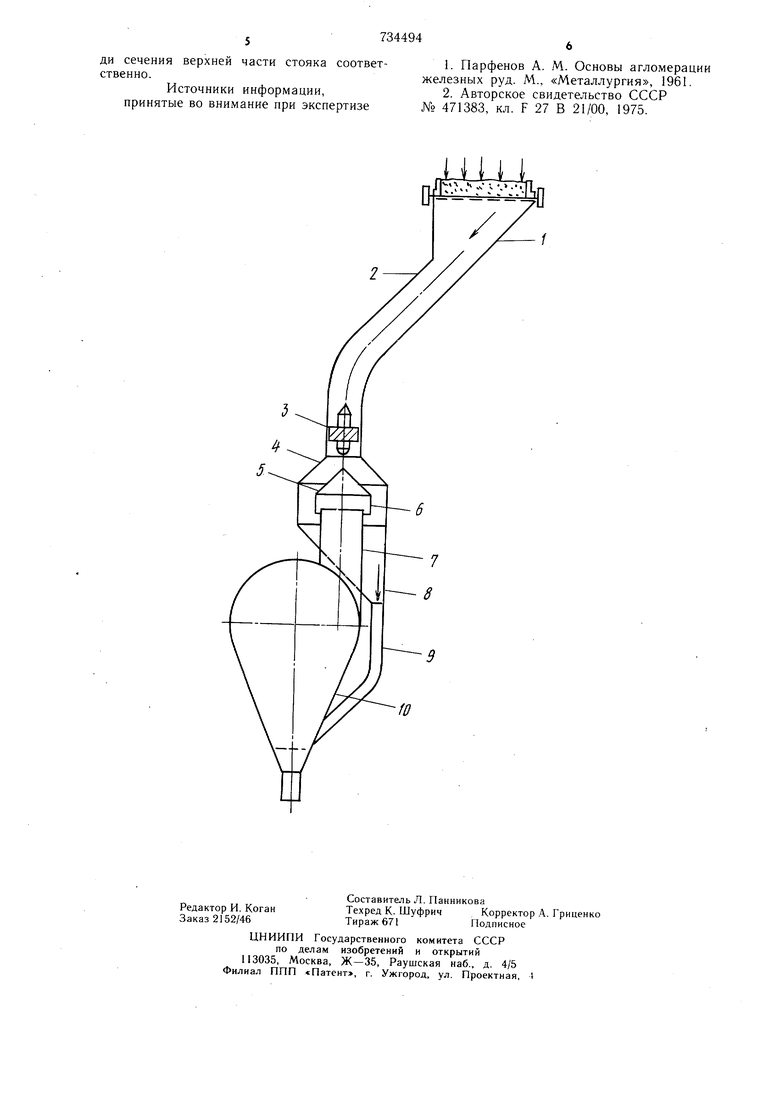

Указанная цель достигается тем, что стояк выполнен в нижней части с уширением и снабжен расположенным в ней конусным рассекателем с нижней цилиндрической частью и коаксиально размещенным внутри него отводящим патрубком, соединенным с 20 коллектором, при этом стояк снабжен закручивателем газа, расположенным над конусным рассекателем.

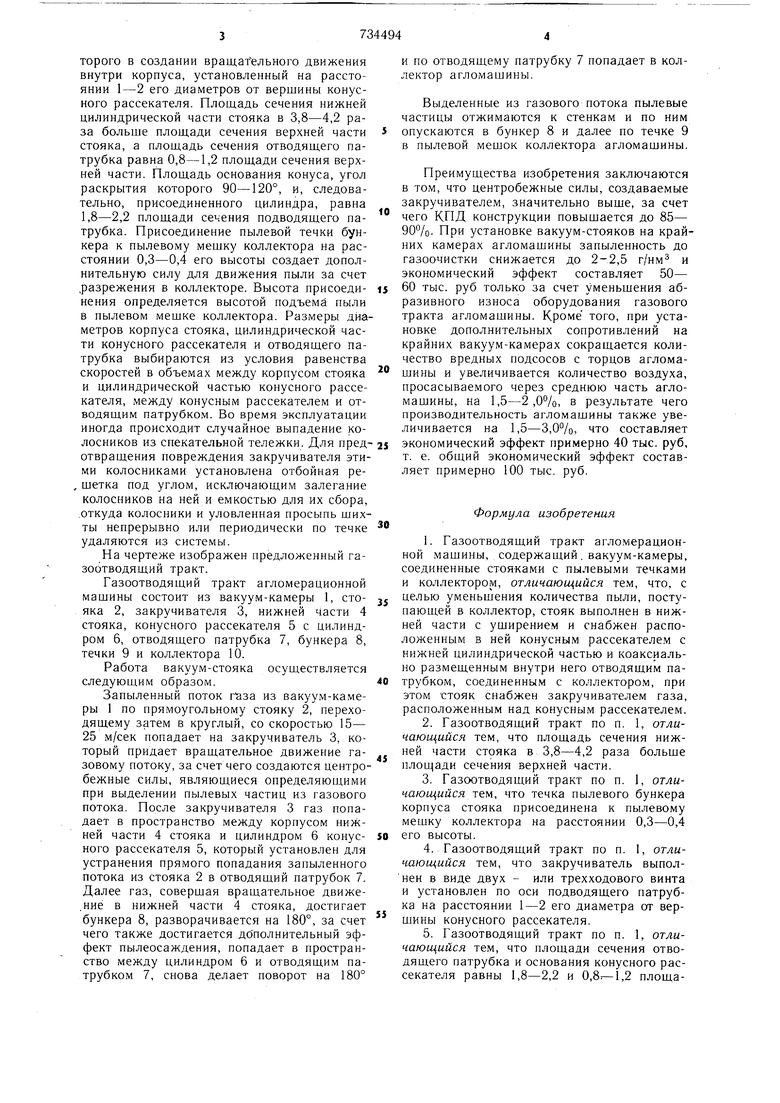

Закручиватель газа представляет собой двух - или трехходовой винт, назначегше которого в создании вращаГельного движения внутри корпуса, установленный на расстоянии 1-2 его диаметров от вершины конусного рассекателя. Площадь сечения нижней цилиндрической части стояка в 3,8-4,2 раза больше плош.ади сечения верхней части стояка, а площадь сечения отводящего патрубка равна 0,8-1,2 площади сечения верхней части. Площадь основания конуса, угол раскрытия которого 90-120°, и, следовательно, присоединенного цилиндра, равна 1,8-2,2 площади сечения подводящего патрубка. Присоединение пылевой течки бункера к пылевому мешку коллектора на расстоянии 0,3-0,4 его высоты создает дополнительную силу для движения пыли за счет .разрежения в коллекторе. Высота присоединения определяется высотой подъема пыли в пылевом мешке коллектора. Размеры диаметров корпуса стояка, цилиндрической части конусного рассекателя и отводящего патрубка выбираются из условия равенства скоростей в объемах между корпусом стояка и цилиндрической частью конусного рассекателя, между конусным рассекателем и отводящим патрубком. Во время эксплуатации иногда происходит случайное выпадение колосников из спекательной тележки. Для предотвращения повреждения закручивателя этими колосниками установлена отбойная ре, щетка под углом, исключающим залегание колосников на ней и емкостью для их сбора, .откуда колосники и уловленная просыпь шихты непрерывно или периодически по течке удаляются из системы. На чертеже изображен предложенный газоотводящий тракт. Газоотводящий тракт агломерационной мащины состоит из вакуум-камеры 1, стояка 2, закручивателя 3, нижней части 4 стояка, конусного рассекателя 5 с цилиндром 6, отводящего патрубка 7, бункера 8, течки 9 и коллектора 10. Работа вакуум-стояка осуществляется следующим образом. Запыленный поток газа из вакуум-камеры 1 по прямоугольному стояку 2, переходящему затем в круглый, со скоростью 15- 25 м/сек попадает на закручиватель 3, который придает вращательное движение газовому потоку, за счет чего создаются центробежные силы, являющиеся определяюпдими при выделении пылевых частиц из газового потока. После закручивателя 3 газ попадает в пространство между корпусом нижней части 4 стояка и цилиндром 6 конусного рассекателя 5, который установлен для устранения прямого попадания запыленного потока из стояка 2 в отводящий патрубок 7. Далее газ, соверщая вращательное движе.ние в нижней части 4 стояка, достигает бункера 8, разворачивается на 180°, за счет чего также достигается дополнительный эффект пылеосаждения, попадает в пространство между цилиндром 6 и отводящим патрубком 7, снова делает поворот на 180° И ПО отводящему патрубку 7 попадает в коллектор агломащины. Выделенные из газового потока пылевые частицы отжимаются к стенкам и по ним опускаются в бункер 8 и далее по течке 9 в пылевой мешок коллектора агломашины. Преимущества изобретения заключаются в том, что центробежные силы, создаваемые закручивателем, значительно выще, за счет чего КПД конструкции повыщается до 85- 90%. При установке вакуум-стояков на крайних камерах агломашины запыленность до газоочистки снижается до 2-2,5 г/нм и экономический эффект составляет 50- 60 тыс. руб только за счет уменьшения абразивного износа оборудования газового тракта агломащины. Кроме того, при установке дополнительных сопротивлений на крайних вакуум-камерах сокращается количество вредных подсосов с торцов агломащины и увеличивается количество воздуха, просасываемого через среднюю часть агломащины, на 1,5-2,0%, в результате чего производительность агломашины также увеличивается на 1,5-3,0%, что составляет экономический эффект примерно 40 тыс. руб, т. е. общий экономический эффект составляет примерно 100 тыс. руб. Формула изобретения 1.Газоотводящий тракт агломерационной машины, содержащий, вакуум-камеры, соединенные стояками с пылевыми течками и коллектором, отличающийся тем, что, с целью уменьшения количества пыли, поступающей в коллектор, стояк выполнен в нижней части с ущирением и снабжен расположенным в ней конусным рассекателе.м с нижней цилиндрической частью и коаксиально размещенным внутри него отводящим патрубком, соединенным с коллекторо.м, при этом стояк снабжен закручивателем газа, расположенным над конусным рассекателем. 2.Газоотводящий тракт по п. 1, отличающийся тем, что площадь сечения нижней части стояка в 3,8-4,2 раза больще площади сечения верхней части. 3.Газоотводящий тракт по п. 1, отличающийся тем, что течка пылевого бункера корпуса стояка присоединена к пылевому мешку коллектора на расстоянии 0,3-0,4 его высоты. 4.Газоотводящий тракт по п. 1, отличающийся тем, что закручиватель выполнен в виде двух - или трехходового винта и установлен по оси подводящего патрубка на расстоянии 1-2 его диаметра от верщины конусного рассекателя. 5.Газоотводящий тракт по п. 1, отличающийся тем, что площади сечения отводящего патрубка и основания конусного рассекателя равны 1,8-2,2 и 0,8;-1,2 площади сечения верхней части стояка соответственно.

Источники информации, принятые во внимание при экспертизе

1.Парфенов А. М. Основы агломерации железных руд. М., «Металлургия, 1961.

2.Авторское свидетельство СССР № 471383, кл. F 27 В 21/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газоотводящий тракт агломерационной машины | 1977 |

|

SU627296A1 |

| Газоотводящий тракт агломерационной машины | 1982 |

|

SU1057764A1 |

| Газоотводящий тракт агломерационной машины | 1990 |

|

SU1786356A1 |

| Газоотводящий тракт агломерационной машины | 1984 |

|

SU1281855A1 |

| Газоотводящий тракт агломерационной машины | 1981 |

|

SU1004735A1 |

| Газоотводящий тракт агломерационной машины | 1979 |

|

SU1423896A1 |

| Газоотводящий тракт агломерационной машины | 1976 |

|

SU600374A1 |

| УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ АГЛОМЕРАЦИОННОЙ МАШИНЫ | 2008 |

|

RU2382967C1 |

| Газоотводящий тракт агломерационной машины | 1983 |

|

SU1130725A1 |

| Газоотоводящий тракт агломерационной машины | 1981 |

|

SU985677A2 |

5

iiiU

D

W

Авторы

Даты

1980-05-15—Публикация

1977-04-06—Подача