Изобретение относится к машиностроительной и химической отраслям промышленности для химико-термической обработки изделий и может быть использовано в устройствах для термодиффузионного легирования изделий.

Известно устройство для термодиффузионного легирования изделий, выбранное заявителем в качестве прототипа, содержащее электропечь, размещенную в печи с возможностью вращения реторту с легирующей смесью, контейнер (перфорированную корзину) для периодической загрузки в нее обрабатываемых изделий (см. патент №2130508 от 03.02.98, опубл. 20.05.99). По окончании процесса легирования одной партии изделий контейнер (перфорированная корзина) извлекается из реторты и в нее (реторту) устанавливается другая корзина с новой партией изделий для термодиффузионного легирования и цикл повторяется.

Технической задачей заявляемого изобретения является повышение производительности термодиффузионного легирования изделий.

Поставленная задача решается известным устройством для термодиффузионного легирования изделий, содержащим электропечь, размещенную в печи реторту, выполненную с возможностью вращения и, по меньшей мере, с одним контейнером для загрузки обрабатываемых изделий, в котором согласно изобретению реторта выполнена в виде горизонтально установленной трубы, а контейнер для загрузки обрабатываемых изделий выполнен в виде усеченного конуса и расположен меньшим основанием усеченного конуса в направлении перемещения его вдоль нагретой зоны реторты.

Контейнер выполнен с возможностью герметизации.

Контейнер выполнен с отверстиями, а реторта - с возможностью герметизации и с зауженными концами.

Предлагаемое устройство для термодиффузионного легирования изделий обеспечивает надежное горизонтальное перемещение с одновременным вращением контейнера с обрабатываемыми изделиями во вращающейся реторте, повышение производительности за счет непрерывности процесса термодиффузионного легирования особенно в случаях, когда время легирования изделий сопоставимо с временем загрузки и выгрузки контейнера, и увеличения заполнения реторты за счет увеличения количества контейнеров, одновременно находящихся в реторте. Кроме того, увеличивается равномерность толщины покрытия на изделиях, расположенных в разных концах контейнера, т.к. изделия (и легирующая смесь) в контейнере проходят различные температурные зоны вдоль реторты за одинаковое время, тем самым обеспечивается одинаковая толщина покрытия на всех деталях, расположенных в контейнере.

Проведенные патентные исследования не выявили сходных технических решений, что позволяет сделать вывод о новизне и изобретательском уровне заявляемого технического решения.

Отечественная промышленность располагает всеми средствами (материалами, технологией, оборудованием), необходимыми для изготовления предлагаемого устройства и широкого его использования в промышленности для термодиффузионного легирования изделий.

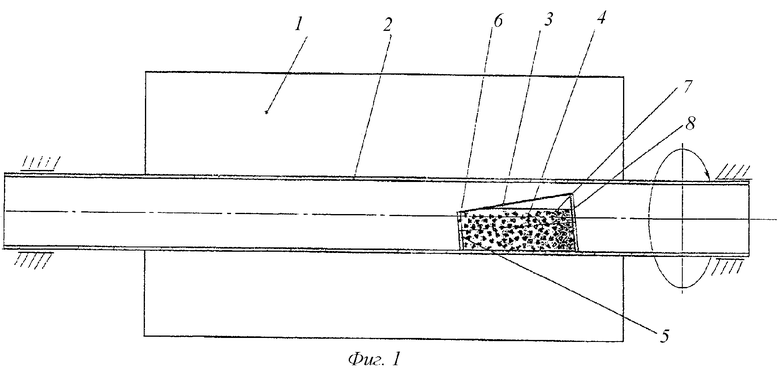

Сущность изобретения поясняется чертежами, где:

на фиг.1 изображен фрагмент устройства для термодиффузионного легирования изделий (конический контейнер с обрабатываемыми изделиями герметично закрыт крышками в реторте, установленной в печи);

на фиг.2 - то же, что и на фиг.1, но контейнер с отверстиями, а реторта герметизирована;

на фиг.3 - то же, что и на фиг.2, но реторта выполнена с зауженными концами.

Предлагаемое устройство для термодиффузионного легирования изделий содержит электропечь 1, размещенную в электропечи с возможностью вращения реторту 2, выполненную в виде горизонтально установленной трубы. В реторте расположен, по меньшей мере, один контейнер 3 для загрузки обрабатываемых изделий 4, выполненный в виде усеченного конуса с расположением меньшего основания 5 усеченного конуса в направлении перемещения контейнера 3 вдоль нагретой зоны реторты 2.

На фиг.1 изображено устройство для термодиффузионного легирования изделий 4, в котором контейнер 3 выполнен с возможностью герметизации посредством крышки 6.

Устройство для термодиффузионного легирования в таком исполнении работает следующим образом.

В контейнер 3 загружаются изделия 4 для термодиффузионного легирования и легирующая смесь 7 в виде порошка, например модифицированный порошок цинка (см. патент РФ №2170643 от 12.10.2000., опубл. 20.07.2001.). Контейнер 3 герметизируется крышкой 6 и помещается вовнутрь реторты 2 с расположением меньшего основания 5 усеченного конуса в направлении зоны нагрева электропечи 1. Включается электропечь 1 и вращение реторты 2. Так как форма контейнера 3 имеет вид усеченного конуса, то из-за разности линейных скоростей меньшего 5 и большего 8 оснований контейнера 3 контейнер 3 стремится повернуться вокруг меньшего основания 5. Этому движению препятствуют стенки реторты 2. Результирующее движение контейнера 3 в этом случае представляет собой винтообразное движение, т.е. контейнер 3 (с легирующей смесью 7 и изделиями 4) вращается вокруг собственной оси и движется вдоль нагретой зоны реторты 2. При этом нет необходимости строгого соблюдения одинаковых температур нагрева по всей длине электропечи 1. Контейнеры 3 с изделиями 4 (и легирующей смесью 7) проходят различные температурные зоны вдоль реторты 2 за одинаковое время, тем самым обеспечивается одинаковая толщина покрытия на всех изделиях, расположенных в контейнере 3.

На фиг.2 изображено устройство для термодиффузионного легирования изделий, содержащее, электропечь 1, реторту 2, выполненную с возможностью вращения и возможностью герметизации посредством крышек 9 и 10, вентиль 11 для подвода реакционного газа для термодиффузионного легирования изделий 12 через газовую фазу (газовая цементация, азотирование и др.). Реторта 2 выполнена с возможностью регулирования газового состава (на чертеже не изображено). Контейнер 13 выполнен в виде усеченного конуса с отверстиями 14.

Устройство для термодиффузионного легирования в таком исполнении работает следующим образом.

В контейнер 13, выполненный с отверстиями 14, загружаются изделия 12 для термодиффузионного легирования. Контейнер 13 с изделиями 12 помещается вовнутрь реторты 2 с расположением меньшего основания 15 усеченного конуса в направлении зоны нагрева электропечи 1. Крышка 9 реторты 2 закрывается, через вентиль 11 в реторту 2 подается реакционный газ для термодиффузионного легирования изделий 12. Включается электропечь 1 и вращение реторты 2. Контейнер 13 с изделиями 12 проходит через нагретую зону. При этом изделия 12 прогреваются до необходимой температуры, а через отверстия 14 в контейнере 13 осуществляется подвод газовой фазы и легирование поверхности изделий 12. После прохождения нагретой зоны электропечи 1 изделия 12 остывают, открывается крышка 10 реторты 2 и контейнер 13 подается на разгрузку изделий.

На фиг.3 изображено устройство для термодиффузионного легирования изделий, содержащее электропечь 1, реторту 2, выполненную с возможностью вращения и с возможностью герметизации посредством крышек 16 и 17. Кроме того, реторта 2 выполнена с зауженными концами 18 и 19. Контейнер 20 выполнен в виде усеченного конуса с отверстиями 21. Легирующая смесь 22 для термодиффузионного легирования помещается в реторту 2 и постоянно находится в зоне нагрева.

Устройство для термодиффузионного легирования в таком исполнении работает следующим образом.

В контейнер 20, выполненный с отверстиями 21, загружаются изделия 23 для термодиффузионного легирования. Контейнер 20 помещается вовнутрь реторты 2 с расположением меньшего основания 24 усеченного конуса в направлении зоны нагрева электропечи 1. Крышка16 реторты 2 закрывается. Включается электропечь 1 и вращение реторты 2. Контейнер 20 с изделиями 23 проходит через слой насыщающей легирующей смеси 22 и нагретую зону электропечи 1. При этом через отверстия 21 вовнутрь контейнера 20 поступает легирующая смесь 22, при взаимодействии которой с изделиями 23 происходит легирование поверхности изделий 23. После прохождения нагретой зоны контейнер 20 с изделиями 23 остывает, а при прохождении контейнером зауженного конца 19 реторты 2 легирующая смесь ссыпается из контейнера 20 в реторту 2. После разгерметизации реторты 2 путем открывания крышки 17 контейнер 20 с готовыми изделиями 23 подается на разгрузку.

Проведены промышленные испытания на линии цинкования метизов в порошках. Результаты испытаний показали увеличение производительности на 20-30% с увеличением равномерности толщины покрытия на изделиях, расположенных в начале и конце контейнера.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМОДИФФУЗИОННОГО ЛЕГИРОВАНИЯ ИЗДЕЛИЙ | 1990 |

|

RU2031186C1 |

| Устройство для термодиффузионного легирования | 1990 |

|

SU1724726A1 |

| УСТАНОВКА ДЛЯ ТЕРМОДИФФУЗИОННОГО ЛЕГИРОВАНИЯ ИЗДЕЛИЙ | 1991 |

|

RU2068028C1 |

| ЛИНИЯ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЛЕГИРОВАНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2130508C1 |

| Устройство для термодиффузионного легирования изделий | 1983 |

|

SU1154374A1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2117717C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2533400C2 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ ПУТЕМ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 1998 |

|

RU2139366C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2354907C2 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174159C1 |

Изобретение относится к химико-термической обработке и может быть использовано в машиностроительной и химической отраслях промышленности в устройствах для термодиффузионного легирования изделий. Устройство для термодиффузионного легирования изделий содержит электропечь, размещенную в печи реторту, выполненную с возможностью вращения и, по меньшей мере, с одним контейнером в ней для загрузки обрабатываемых изделий. Реторта выполнена в виде горизонтально установленной трубы, а контейнер для загрузки обрабатываемых изделий выполнен в виде усеченного конуса и расположен меньшим основанием усеченного конуса в направлении перемещения его вдоль нагретой зоны реторты. В частных случаях осуществления изобретения контейнер может быть выполнен с возможностью герметизации. Контейнер может быть выполнен с отверстиями, а реторта с возможностью герметизации и с зауженными концами. Повышается производительность термодиффузионного легирования изделий. 3 з.п. ф-лы, 3 ил.

1. Устройство для термодиффузионного легирования изделий, содержащее электропечь, размещенную в печи реторту, выполненную с возможностью вращения и, по меньшей мере, с одним контейнером в ней для загрузки обрабатываемых изделий, отличающееся тем, что реторта выполнена в виде горизонтально установленной трубы, а контейнер для загрузки обрабатываемых изделий выполнен в виде усеченного конуса и расположен меньшим основанием усеченного конуса в направлении перемещения его вдоль нагретой зоны реторты.

2. Устройство по п.1, отличающееся тем, что контейнер выполнен с возможностью герметизации.

3. Устройство по п.1, отличающееся тем, что контейнер выполнен с отверстиями, а реторта - с возможностью герметизации.

4. Устройство по п.3, отличающееся тем, что реторта выполнена с зауженными концами.

| ЛИНИЯ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЛЕГИРОВАНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2130508C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ ПУТЕМ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 1998 |

|

RU2139366C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МАЛОГАБАРИТНЫЕ ИЗДЕЛИЯ | 2001 |

|

RU2192504C1 |

| GB 995567 A, 16.06.1965 | |||

| WO 03064723 A1, 07.08.2003. | |||

Авторы

Даты

2010-03-10—Публикация

2008-07-07—Подача