Техническое решение относится к устройствам для охлаждения и сушки изделий, получаемых в процессе экструзии полимерных материалов, и может быть использовано в химической, пищевой, строительной, зерноперерабатывающей и других отраслях промышленности.

Известен охладитель кормовых брикетов [1], включающий корпус с установленным в нем транспортером, последовательно закрепленными в верхней части фартуками и окнами с жалюзийными решетками, систему воздушного охлаждения брикетов, выполненную в виде коллектора, соединенного с вентилятором вытяжными и напорными воздуховодами, пульсаторы и заслонку. К недостаткам данного охладителя следует отнести сложность эксплуатации и ремонта конструкции, неравномерную подачу воздуха к охлаждаемому материалу, что не позволяет получить продукт требуемого качества.

Известно устройство для охлаждения и сушки кормовых брикетов и гранул [2], содержащее корпус с окнами для прохода воздуха, установленный в нем транспортер с перфорированной лентой, вентилятор, соединенный с нижней частью корпуса воздуховодом, отделитель крошки, дополнительный воздуховод, подсоединенный к верхней части корпуса и к всасывающему патрубку вентилятора, промежуточный вал, расположенный между холостой и рабочей ветвями транспортера. Недостатками указанного устройства являются: сложность конструкции, недостаточная надежность транспортирующего механизма, наличие застойных зон в слое транспортируемого материала и неравномерная влажность охлаждаемого продукта.

Наиболее близким техническим решением к предлагаемому решению является устройство для охлаждения и сушки изделий [3], содержащее станину, корпус, внутри которого на барабанах и опорных валках установлена сетчатая лента транспортера, вентиляторы и привод, на станине между ветвями сетчатой ленты транспортера и опорными валками размещены теплообменники. На поверхности теплообменников укреплены пластины прямоугольной формы из теплопроводного материала, например алюминия или меди. Пластины расположены перпендикулярно оси теплообменника и установлены между собой с зазором от 3 мм до 50 мм. Недостатками указанного устройства являются: низкое гидравлическое сопротивление теплообменников, что не обеспечивает требуемого распределения потока воздуха в поперечном сечении корпуса перед лентой транспортера, на которой находятся изделия, и небольшие значения коэффициентов теплоотдачи от теплообменников к воздуху, используемому для сушки и охлаждения изделий.

Предлагаемое техническое решение позволяет улучшить условия теплообмена между теплообменниками и воздухом и, в свою очередь, между воздухом и изделиями, а также повысить гидравлическое сопротивление теплообменников, улучшив условия теплоотдачи.

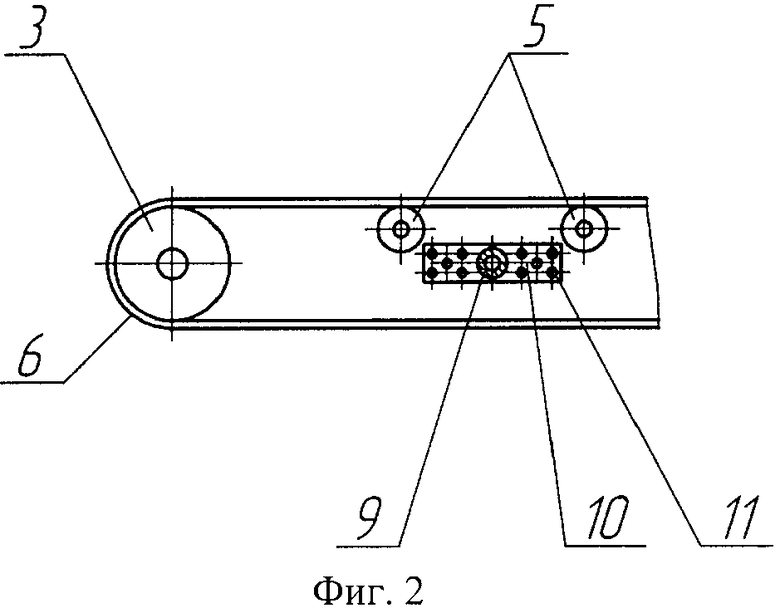

Это достигается тем, что в устройстве для охлаждения и сушки изделий из полимеров, полученных методом экструзии, содержащем станину, корпус, внутри которых на барабанах и опорных валках установлена сетчатая лента транспортера, трубчатые теплообменники с пластинами, размещенные между ветвями сетчатой ленты транспортера и опорными валками, вентиляторы и привод, пластины выполнены перфорированными. Пластины расположены под углом относительно оси теплообменника, причем угол наклона составляет от 45 до 89 градусов. На пластинах могут быть укреплены выступы.

Использование в устройстве для охлаждения и сушки изделий теплообменников с перфорированными пластинами, установленных на станине между ветвями сетчатой ленты и опорными валками транспортера, позволяет создать требуемый режим турбулизации потока и распределения воздуха перед сетчатой лентой транспортера, а также повысить гидравлическое сопротивление теплообменников. Применение в устройстве пластин, установленных под углом относительно оси теплообменника, обеспечивает подвод воздуха с различной скоростью к поверхности ленты и находящимся на ней изделиям, что уменьшает вероятность образования застойных необдуваемых зон возле стенок корпуса. Диапазон изменения угла наклона пластин в зависимости от используемой теплообменной аппаратуры и свойств перерабатываемого продукта составляет от 45 до 89 градусов. Уменьшение угла наклона пластин менее 45 градусов создает преимущественный поток воздуха в направлении стенок корпуса, что приводит к интенсивному обдуву изделий в этих зонах и неравномерной сушке изделий на ленте транспортера, при этом значительно уменьшается площадь поверхности теплоотдачи. Наличие выступов на поверхности пластин улучшает условия теплоотдачи от теплообменников к воздуху или другому газу.

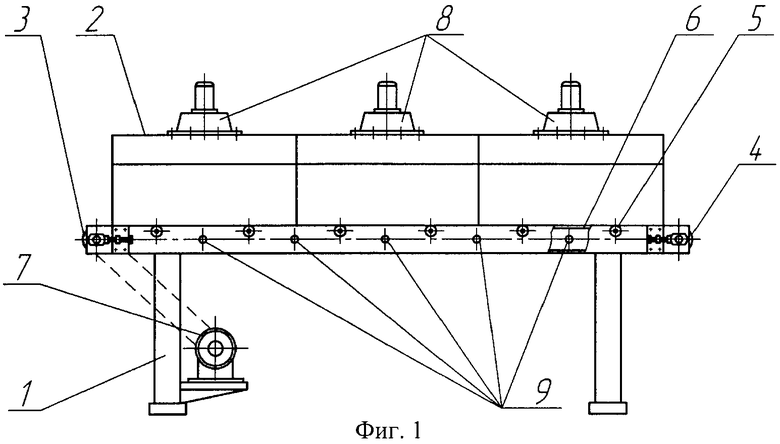

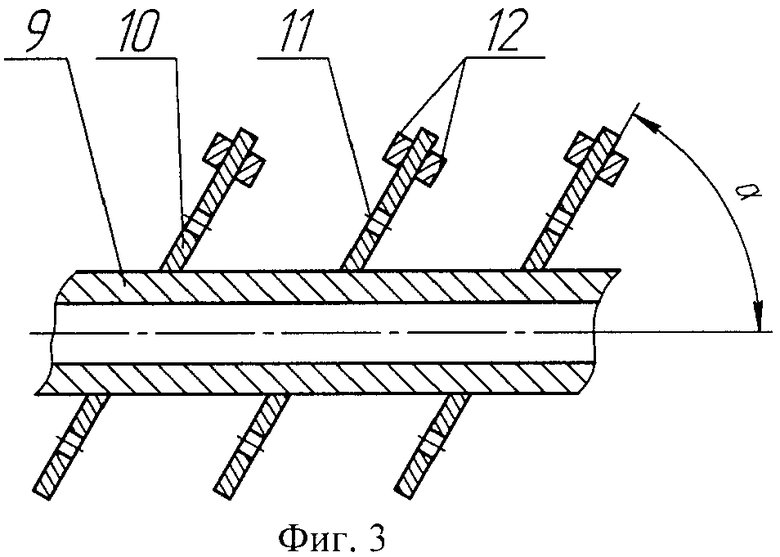

На фиг.1 представлено устройство для охлаждения и сушки изделий, общий вид; на фиг.2 - расположение теплообменника между ветвями сетчатой ленты; на фиг.3 - разрез теплообменника, где α - угол наклона пластины.

Устройство для охлаждения и сушки изделий состоит из станины 1, корпуса 2, ведущего 3 и ведомого 4 барабанов, опорных валков 5, сетчатой ленты 6 транспортера, привода 7 транспортера, вентиляторов 8 и теплообменников 9. Вентиляторы установлены последовательно и параллельно на корпусе 2 и образуют несколько зон вывода отработанного воздуха из корпуса. На станине между ветвями ленты транспортера последовательно или параллельно размещены теплообменники 9 с пластинами 10, которые образуют несколько зон нагрева и охлаждения воздуха, используемого для сушки и охлаждения полученных изделий. В пластинах выполнены отверстия 11. Перфорированные пластины 10 увеличивают турбулизацию воздушного потока и гидравлическое сопротивление, что способствует повышению коэффициента теплоотдачи и распределению воздуха с требуемой скоростью перед сетчатой лентой, на которой находятся транспортируемые охлаждаемые изделия. На поверхности пластин укреплены выступы 12. Угол α наклона пластин относительно оси теплообменника изменяется от 45 до 89 градусов.

Устройство для охлаждения и сушки изделий работает следующим образом.

Из экструдера полученные изделия поступают на вибротранспортер и далее на ленту 6 для охлаждения и сушки. Движение сетчатой ленты 6 осуществляется при вращении ведущего барабана 3 от привода 7. Ведомый барабан 4 вращается за счет действия сил трения при движении ленты. Опорные валки 5 уменьшают провисание ленты. Воздух вентиляторами 8 продувается через сетчатую ленту 6 и отверстия 11, выполненные в пластинах 10, расположенных на теплообменниках 9, нагревая и охлаждая находящиеся на ленте изделия и забирая испаренную из них влагу. Затем отработанный воздух по воздуховоду выбрасывается в атмосферу. Теплообменники 9 с пластинами 10, установленные на станине 1 внутри движущейся ленты 6, создают требуемый температурный режим охлаждения изделий и нагрева теплоносителя (воздуха) до заданной температуры. Отверстия 11 в пластинах 10 и выступы 12 на поверхности пластин увеличивают турбулизацию воздушного потока и повышают гидравлическое сопротивление теплообменников, что способствует возрастанию коэффициента теплоотдачи и равномерному распределению воздуха перед сетчатой лентой, на которой находятся транспортируемые изделия. Готовые изделия при повороте ленты на ведомом барабане 4 ссыпаются в приемный бункер.

Использование предлагаемого технического решения обеспечивает требуемый расход воздуха перед соответствующими частями сетчатой ленты транспортера, улучшает условия теплоотдачи от теплообменника воздуху, уменьшает время охлаждения изделий, увеличивает производительность оборудования и качество продукта.

Источники информации

1. Авт. свид. СССР №886877, А23G 7/02, 1981.

2. Авт. свид. СССР №1195159, F25D 17/06, F26В 21/00, А23G 7/02, 1985.

3. Заявка РФ №2008121031/20(024911), А23G 7/00, F26В 21/00, 2008 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И СУШКИ ИЗДЕЛИЙ | 2008 |

|

RU2382305C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ИЗДЕЛИЙ | 2008 |

|

RU2384202C2 |

| СКОРОМОРОЗИЛЬНЫЙ АППАРАТ ДЛЯ ЗАМОРАЖИВАНИЯ ПЛОСКИХ ПИЩЕВЫХ ПРОДУКТОВ | 2001 |

|

RU2215248C2 |

| Конвейерная сушилка для сыпучих материалов | 1989 |

|

SU1615505A1 |

| СПОСОБ ХОЛОДИЛЬНОЙ ОБРАБОТКИ МЕЛКОШТУЧНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2032130C1 |

| СКОРОМОРОЗИЛЬНЫЙ АППАРАТ | 1992 |

|

RU2035672C1 |

| ВАРОЧНО-СУШИЛЬНЫЙ АППАРАТ ДЛЯ ПРОИЗВОДСТВА КРУПЯНЫХ КОНЦЕНТРАТОВ | 2000 |

|

RU2169490C1 |

| КОНВЕЙЕРНЫЙ СТАБИЛИЗАТОР КОРОТКИХ МАКАРОННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2341083C2 |

| КОНВЕЙЕРНАЯ УСТАНОВКА ДЛЯ СУШКИ ПРОРОЩЕННОГО ЗЕРНА | 2013 |

|

RU2529704C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И ГРАНУЛИРОВАНИЯ РАСПЛАВОВ ТВЕРДЫХ СМОЛ И КОМПОЗИЦИЙ НА ИХ ОСНОВЕ | 1996 |

|

RU2086297C1 |

Изобретение относится к устройствам для охлаждения и сушки изделий, получаемых в процессе экструзии полимерных материалов, и может быть использовано в химической, пищевой, строительной, зерноперерабатывающей и других отраслях промышленности. Устройство для охлаждения и сушки изделий из полимеров, полученных методом экструзии, содержит станину, корпус, внутри которых на барабанах и опорных валках установлена сетчатая лента транспортера. Трубчатые теплообменники с перфорированными пластинами размещены между ветвями сетчатой ленты транспортера и опорными валками, имеются вентиляторы и привод. Пластины расположены под углом относительно оси теплообменника, причем угол наклона составляет от 45 до 89 градусов. На пластинах могут быть укреплены выступы. Изобретение должно улучшить условия теплообмена между теплообменниками и воздухом и между воздухом и изделиями, а также повысить гидравлическое сопротивление теплообменников. 2 з.п. ф-лы, 3 ил.

1. Устройство для охлаждения и сушки изделий, содержащее станину, корпус, внутри которых на барабанах и опорных валках установлена сетчатая лента транспортера, трубчатые теплообменники с пластинами, размещенные между ветвями сетчатой ленты транспортера и опорными валками, вентиляторы и привод, отличающееся тем, что пластины выполнены перфорированными.

2. Устройство для охлаждения и сушки изделий по п.1, отличающееся тем, что пластины расположены под углом относительно оси теплообменника, причем угол наклона составляет от 45 до 89°.

3. Устройство для охлаждения и сушки изделий по п.1, отличающееся тем, что на пластинах укреплены выступы.

| Устройство для охлаждения и сушки кормовых брикетов и гранул | 1984 |

|

SU1195159A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ СУШКИ ПЕРЕГРЕТЫМ ПАРОМ | 1994 |

|

RU2127857C1 |

| Устройство для сушки рулонных материалов | 1984 |

|

SU1263984A1 |

| Радиоприемник | 1940 |

|

SU63913A3 |

| EP 1563238 A1, 17.08.2005. | |||

Авторы

Даты

2010-03-10—Публикация

2008-11-17—Подача