Техническое решение относится к устройствам для охлаждения и сушки изделий, получаемых в процессе экструзии полимерных материалов, и может быть использовано в химической, пищевой, строительной и других отраслях промышленности.

Известен охладитель кормовых брикетов [1], включающий корпус с установленным в нем транспортером, последовательно закрепленными в верхней части фартуками и окнами с жалюзийными решетками, систему воздушного охлаждения брикетов, выполненную в виде коллектора, соединенного с вентилятором вытяжными и напорными воздуховодами, пульсаторы и заслонку. К недостаткам данного охладителя следует отнести сложность эксплуатации и ремонта конструкции, неравномерную подачу воздуха к охлаждаемому материалу, что не позволяет получить продукт требуемого качества.

Наиболее близким техническим решением к предлагаемому является устройство для охлаждения и сушки кормовых брикетов и гранул [2], содержащее корпус с окнами для прохода воздуха, установленный в нем транспортер с перфорированной лентой, вентилятор, соединенный с нижней частью корпуса воздуховодом, отделитель крошки, дополнительный воздуховод, подсоединенный к верхней части корпуса и к всасывающему патрубку вентилятора, промежуточный вал, расположенный между холостой и рабочей ветвями транспортера. Недостатками указанного устройства являются: сложность конструкции, недостаточная надежность транспортирующего механизма, наличие застойных зон в слое транспортируемого материала и неравномерная влажность охлаждаемого продукта.

Предлагаемое техническое решение позволяет улучшить качество получаемой продукции из термочувствительных материалов пористой структуры, а также увеличить производительность устройства.

Это достигается тем, что в устройстве для охлаждения и сушки изделий, содержащем станину, корпус, внутри которого на барабанах и опорных валках установлена сетчатая лента транспортера, вентиляторы и привод, на станине между ветвями сетчатой ленты транспортера и опорными валками размещены теплообменники. Теплообменники установлены на расстоянии от рабочей ветви ленты транспортера, равном 0,5…0,9 диаметра барабана. Теплообменники изготовлены из труб в виде змеевиков или из трубчатых электрических нагревателей. На поверхности теплообменников укреплены пластины прямоугольной формы из теплопроводного материала, например алюминия или меди. Пластины расположены перпендикулярно оси теплообменника и установлены между собой с зазором от 3 мм до 50 мм.

Использование в устройстве для охлаждения и сушки изделий теплообменников, установленных на станине между ветвями сетчатой ленты и опорными валками транспортера, позволяет создать требуемый режим нагрева или охлаждения воздуха в замкнутом объеме между боковыми стенками станины и барабанами, а также обеспечить ступенчатое охлаждение изделий и нагрев рабочей поверхности корпуса, уменьшив образование на ней конденсата. Применение в устройстве теплообменников, установленных на расстоянии от рабочей ветви сетчатой ленты транспортера, равном 0,5…0,9 диаметра барабана, обеспечивает эффективный нагрев или охлаждение потока воздуха, подводимого к рабочей ветви ленты транспортера, охлаждая при этом холостую ветвь ленты транспортера. Уменьшение расстояния менее 0,5 диаметра барабана не позволяет перемешать и равномерно распределить поток подводимого к сетчатой ленте и изделиям воздуха, увеличение расстояния более 0,9 может привести к касанию теплообменником ленты транспортера и нарушению режима работы. Для уменьшения объема, занимаемого теплообменниками, они могут быть изготовлены трубчатой формы в виде змеевиков или трубчатых электрических нагревателей (ТЭНов). Используя укрепленные на теплообменниках пластины прямоугольной формы из теплопроводного материала, например алюминия или меди, можно значительно увеличить площадь теплопередающей поверхности и равномерно распределить поток воздуха или другого газообразного теплоносителя перед сетчатой лентой транспортера при небольшом наружном диаметре барабанов.

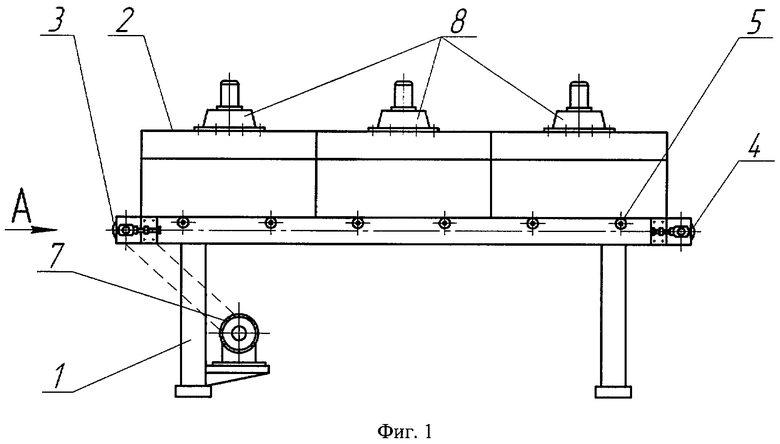

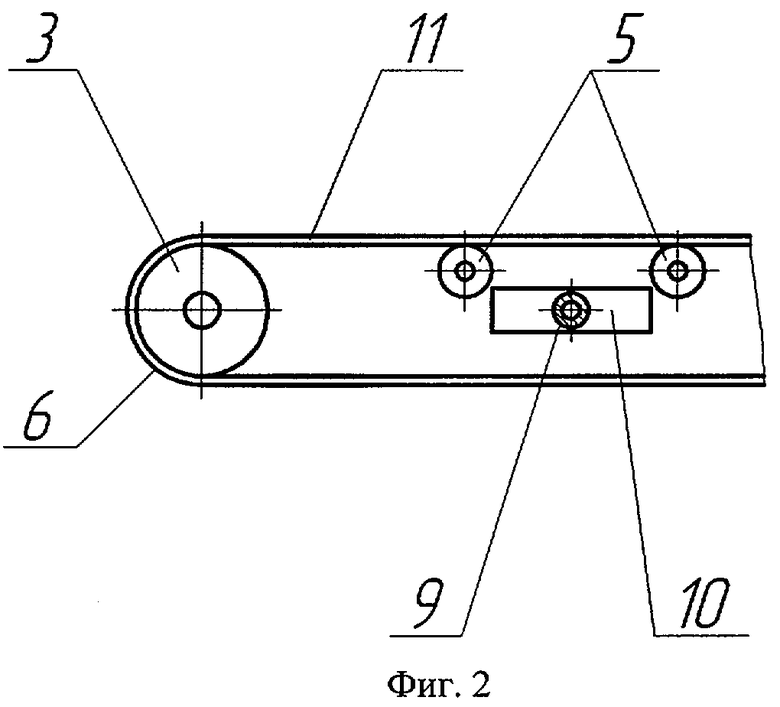

На фиг.1 представлено устройство для охлаждения и сушки изделий, общий вид; на фиг.2 - расположение теплообменника между ветвями сетчатой ленты.

Устройство для охлаждения и сушки изделий состоит из станины 1, корпуса 2, ведущего 3 и ведомого 4 барабанов, опорных валков 5, сетчатой ленты 6 транспортера, привода 7 транспортера, вентиляторов 8 и теплообменников 9. На станине 1 с противоположных сторон установлены ведущий 3 и ведомый 4 барабаны, на которых расположена сетчатая лента 6 транспортера. Вентиляторы 8 установлены на корпусе 2 и образуют несколько зон вывода отработанного воздуха из корпуса. На станине между ветвями ленты транспортера последовательно размещены теплообменники 9, которые образуют несколько зон нагрева и охлаждения воздуха, используемого для охлаждения и сушки изделий. На теплообменниках 9 расположены пластины 10 из теплопроводного материала, например алюминия или меди. Пластины 10 увеличивают площадь теплопередающей поверхности теплообменника и равномерно распределяют поток воздуха перед рабочей ветвью 11 сетчатой ленты 6, на которой находятся транспортируемые и охлаждаемые изделия.

Устройство для охлаждения и сушки изделий работает следующим образом.

Из экструдера полученные изделия поступают на вибротранспортер и далее на ленту 6 для охлаждения и сушки. Движение сетчатой ленты 6 осуществляется при вращении ведущего барабана 3 от привода 7 и ведомого барабана 4, вращающегося за счет действия сил трения при движении ленты. Опорные валки 5 уменьшают провисание ленты. Воздух вентиляторами 8 продувается через сетчатую ленту 6 и поверхность теплообменников 9, нагреваясь до требуемой температуры и охлаждая находящиеся на рабочей ветви ленты изделия и забирая испаренную из них влагу, и затем по воздуховоду выбрасывается в атмосферу. Теплообменники 9, установленные на станине 1 внутри движущейся ленты 6, создают требуемый температурный режим охлаждения изделий и нагрев теплоносителя (воздуха) до заданной температуры. Готовые изделия при повороте ленты на ведомом барабане 4 ссыпаются в приемный бункер.

Использование предлагаемого технического решения повышает надежность работы устройства для охлаждения и сушки изделий; исключает появление трещин в изделиях; уменьшает количество конденсата на рабочей поверхности корпуса; обеспечивает равномерный режим нагрева воздуха и охлаждения изделий пористой структуры, стабильное качество готовой продукции и увеличение производительности процесса охлаждения и сушки термочувствительных материалов.

Источники информации

1. Авт. свид. СССР №886877, А23G 7/02, 1981.

2. Авт. свид. СССР №1195159, F25D 17/06, F26В 21/00, А23G 7/02, 1985 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И СУШКИ ИЗДЕЛИЙ | 2008 |

|

RU2383834C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ИЗДЕЛИЙ | 2008 |

|

RU2384202C2 |

| КОНВЕЙЕРНЫЙ СТАБИЛИЗАТОР КОРОТКИХ МАКАРОННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2341083C2 |

| СКОРОМОРОЗИЛЬНЫЙ АППАРАТ ДЛЯ ЗАМОРАЖИВАНИЯ ПЛОСКИХ ПИЩЕВЫХ ПРОДУКТОВ | 2001 |

|

RU2215248C2 |

| СПОСОБ ХОЛОДИЛЬНОЙ ОБРАБОТКИ МЕЛКОШТУЧНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2032130C1 |

| Конвейерная сушилка для сыпучих материалов | 1989 |

|

SU1615505A1 |

| СКОРОМОРОЗИЛЬНЫЙ АППАРАТ | 1992 |

|

RU2035672C1 |

| КОНВЕЙЕРНАЯ СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2273812C2 |

| Сушилка пророщенного зерна | 2021 |

|

RU2757401C1 |

| Устройство для тепловой обработки поверхности минераловатного ковра | 1986 |

|

SU1369892A1 |

Изобретение относится к устройствам для охлаждения и сушки изделий, получаемых в процессе экструзии полимерных материалов, и может быть использовано в химической, пищевой, строительной и других отраслях промышленности. Устройство для охлаждения и сушки изделий содержит станину, корпус, внутри которого на барабанах и опорных валках установлена сетчатая лента транспортера, вентиляторы и привод. На станине между ветвями сетчатой ленты транспортера и опорными валками размещены теплообменники. Теплообменники установлены на расстоянии от рабочей ветви ленты транспортера, равном 0,5…0,9 диаметра барабана. Теплообменники изготовлены из труб в виде змеевиков или из трубчатых электрических нагревателей. На поверхности теплообменников укреплены пластины прямоугольной формы из теплопроводного материала, например алюминия или меди. Пластины расположены перпендикулярно оси теплообменника и установлены между собой с зазором от 3 мм до 50 мм. Изобретение должно улучшить качество получаемой продукции из термочувствительных материалов пористой структуры, а также увеличить производительность устройства. 4 з.п. ф-лы, 2 ил.

1. Устройство для охлаждения и сушки изделий, содержащее станину, корпус, внутри которого на барабанах и опорных валках установлена сетчатая лента транспортера, вентиляторы и привод, отличающееся тем, что на станине между ветвями сетчатой ленты и опорными валками транспортера размещены теплообменники.

2. Устройство для охлаждения и сушки изделий по п.1, отличающееся тем, что теплообменники установлены на расстоянии от рабочей ветви сетчатой ленты транспортера, равном 0,5…0,9 диаметра барабана.

3. Устройство для охлаждения и сушки изделий по п.1, отличающееся тем, что теплообменники изготовлены из труб в виде змеевиков или из трубчатых электрических нагревателей.

4. Устройство для охлаждения и сушки изделий по п.1, отличающееся тем, что на поверхности теплообменников укреплены пластины прямоугольной формы из теплопроводного материала, например алюминия или меди.

5. Устройство для охлаждения и сушки изделий по п.1 или 4, отличающееся тем, что пластины расположены перпендикулярно оси теплообменника и установлены между собой с зазором от 3 до 50 мм.

| Устройство для охлаждения и сушки кормовых брикетов и гранул | 1984 |

|

SU1195159A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ СУШКИ ПЕРЕГРЕТЫМ ПАРОМ | 1994 |

|

RU2127857C1 |

| Устройство для сушки рулонных материалов | 1984 |

|

SU1263984A1 |

| Радиоприемник | 1940 |

|

SU63913A3 |

| ЕР 1563238 A1, 17.08.2005. | |||

Авторы

Даты

2010-02-20—Публикация

2008-05-26—Подача