Изобретение предназначено для получения высокооднородного кварцевого стекла, основной областью применения является приборостроение, в котором используют кварцевые резонаторы, линии задержки, эталоны частоты, гравитационные антенны и другие кварцевые элементы.

Для получения оптически прозрачного кварцевого стекла в промышленности используют газопламенный и плазменный способы, основанные на плавке кварцевой крупки в водородно-кислородном пламени или в плазменном факеле [см. В.К. Леко, О.В. Мазурин. Свойства кварцевого стекла. Л.: Наука, 1985, с. 9-11]. В процессе плавки известными способами кварцевая крупка высыпается из бункера и попадает в высокотемпературную зону, где расплавляется и переходит в капельное состояние. Расплавленные капли попадают на поверхность слитка, растекаются и быстро остывают. Плавка происходит в воздушной атмосфере при температуре 2000-2200°C.

Недостатками известных способов являются слоистая структура и радиальная неоднородность кварцевого стекла. Кроме того, однородность получаемого таким образом слитка нарушается повышенным содержанием дефектов, основными из которых являются газовые пузыри. Появление пузырей связано с технологическими особенностями плавки, в том числе с наличием газовых примесей в исходном сырье и влиянием воздушной среды.

Для повышения однородности кварцевого слитка и уменьшения содержания газовых примесей используют различные технологические приемы: предварительную глубокую очистку сырья от примесей, плавку сырья в вакуумном объеме, предплавильное вакуумное обезгаживание кварцевой крупки, компримирование слитка на финишном этапе плавки. Указанные приемы используют, например, при синтезе кварцевого стекла КС-4В, сырьем для которого служит искусственно полученный кристобалит [А.Г. Боганов, B.C. Руденко и др. Способ получения порошкообразного кристобалита, патент RU 2041173, 1995], который подвергают вакуумному переплаву в кварцевой ампуле и получают при этом высокооднородное кварцевое стекло.

Сырье высокой степени чистоты в сочетании с вакуумной плавкой используют также в способе, который можно выбрать в качестве прототипа предлагаемого изобретения [Карелин А.И., Карелин В.А., Шпунт Л.Б., Черемисин И.И., Попов С.А. Способ получения изотропного оптически прозрачного безгидроксильного кварцевого стекла, патент RU 2080308, 1997]. Способ включает получение нанокристаллического порошка тридимита в плазмохимическом реакторе, плавление полученного сырья в кварцевой ампуле в вакууме, высокотемпературную обработку кварцевого расплава при высоком давлении (компримирование), охлаждение и механическую обработку кварцевого слитка.

Основным недостатком прототипа и других известных способов плавки кварцевого стекла в вакуумном объеме является выделение газов из сырья, помещенного в тигель. При подъеме температуры сырья выше точки плавления частицы сырья выделяют растворенные в них газы, которые образуют в расплаве множество мелких пузырей. Наличие вакуумной среды позволяет откачать часть образованных пузырей, но по причине высокой вязкости расплава за время плавки не все пузыри успевают всплыть и раскрыться на свободной поверхности. Нераскрытые пузыри остаются в объеме затвердевшего слитка, при этом внутри пузыря могут находиться продукты высокотемпературной диссоциации диоксида кремния, газовые, минеральные и другие примеси. Обработка расплава высоким давлением на финишном этапе плавки (компримирование) приводит к уменьшению числа и размеров остаточных газовых пузырей, но полностью исключить дефект не позволяет. Кроме того, на начальном этапе плавки может происходить слипание отдельных групп частиц с образованием замкнутых вакуумных микрополостей между слипшимися частицами, которые также сохраняются в слитке и усиливают его дефектность.

Другим недостатком прототипа и известных вакуумных способов плавки сырья является необходимость использования тугоплавких тиглей, размер которых превышает размеры получаемого слитка. Разница в размерах связана с тем, что отношение удельного веса кварцевого стекла к насыпному весу кварцевой крупки составляет 1,4-1,45. Ввиду этого для выплавки слитка заданного веса или объема необходимо использовать тигель объемом почти в полтора раза больше объема выплавляемого слитка стекла. В связи с тем, что тигель является одноразовым, изготавливается из дорогостоящего тугоплавкого металла (обычно листового молибдена), себестоимость стекла существенно повышается. Более того, использование тигля большого объема приводит к увеличению габаритов теплового узла с соответствующим увеличением габаритов нагревателя и тепловых экранов, изготовляемых из дорогостоящих тугоплавких материалов.

Целью настоящего изобретения является повышение степени однородности кварцевого стекла, снижение его технологической дефектности, а также уменьшение себестоимости получаемого материала.

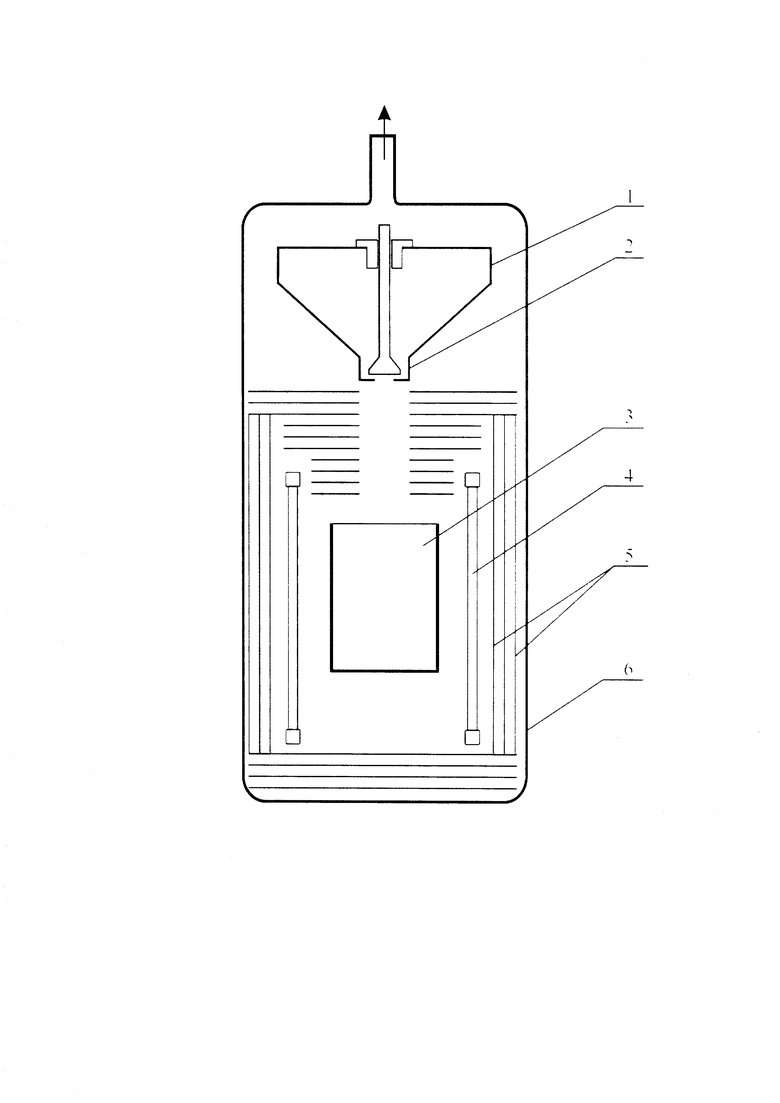

Для достижения поставленной цели выполняют следующую последовательность операций (см. чертеж).

1. Порошковое сырье, подготовленное к плавке, размещают в специальном бункере (1), который изготавливают в конической форме, ось конуса размещают вертикально, а вершину конуса располагают под его основанием.

2. Отверстие в вершине конусного бункера соединяют с порошковым питателем (дозатором) (2), который используют для формирования вертикально падающего потока кварцевой крупки.

3. На одной оси с конусным бункером размещают тигель (3), который располагают в центре теплового узла, содержащего электрический нагреватель (4) и многослойные тепловые экраны (5). Объем и форму тигля выбирают равными объему и форме слитка, который необходимо получить в результате плавки.

4. Бункер с исходным сырьем и порошковым питателем, а также тепловой узел с тиглем помещают в вакуумную камеру (6), соединенную с откачной системой.

5. После загрузки кварцевой крупки в бункер включают вакуумный насос и в дальнейшем вакуумную камеру поддерживают под откачкой.

6. Включают нагреватель теплового узла, тигель нагревают до температуры плавления кварцевого стекла, в процессе откачки и нагрева очищают поверхность тигля от окисной пленки и возможных техногенных загрязнений.

7. За счет излучения теплового узла прогревают и обезгаживают крупку в бункере. Длительность обезгаживающего прогрева определяют по продолжительности процесса снижения давления в камере до некоторого предельного значения.

8. Открывают порошковый питатель и начинают насыпать кварцевую крупку в нагретый тигель. При этом поток падающих в вакууме частиц периодически прерывают и делят его на последовательность одинаковых порций. Массу одной порции выбирают таким образом, чтобы она обеспечила слой расплава, толщина которого не превышает максимальный диаметр частиц, входящих в состав крупки. Промежуток времени между порциями выбирают равным длительности процесса плавления и растекания одной порции. Другими словами, обеспечивают режим послойного наполнения и послойного плавления.

9. При малой величине потока, когда небольшая порция быстро переходит в расплавленное состояние, промежуток времени между порциями сокращают до минимума и формируют, таким образом, постоянный по скорости поток кварцевой крупки.

10. Воздействие высокой температуры и вакуума приводит к тому, что поверхность частиц кварца в процессе падения быстро очищается от следов загрязнений и остаточных молекул адсорбированного газа. Это способствует предварительному снижению количества газовых пузырей в расплаве стекла. Далее при попадании в тигель частицы расплавляются и образуют тонкий слой расплава, с поверхности которого интенсивно испаряются газовые и минеральные примеси. Отдельные газовые пузыри диаметром больше вновь образовавшегося слоя расплава вскрываются непосредственно в вакуум, что способствует быстрому удалению их содержимого и обеспечивает эффективную очистку расплавленного слоя от крупных пузырей.

11. После очистки первого слоя расплава поступает следующая порция кварцевой крупки и образует следующий слой, который чистится аналогично. Послойная очистка способствует более эффективному удалению остаточных пузырей и повышает степень однородности стекла в слитке.

12. Для более равномерного заполнения каждого слоя частицы в потоке распределяют равномерно по сечению потока и диаметр потока подбирают не более входного сечения тигля.

13. Постепенно слой за слоем уровень расплава в тигле поднимают до заполнения тигля. После заполнения тигля в плавильную камеру подают аргон высокого давления и реализуют режим компримирования. В результате обработки высоким давлением остаточные газовые пузыри в расплаве схлопываются или значительно уменьшаются в размере.

14. На финишном этапе снижают температуру теплового узла, производят отжиг кварцевого слитка и оставляют слиток в режиме остывания.

15. Остывший слиток достают из вакуумной камеры и обрабатывают механически для придания необходимой формы.

Опытная реализация предлагаемого способа выполнялась с использованием высокоочищенной кварцевой крупки SSQ-2KC фракции +0,1-0,315 мм, произведенной Кыштымским горно-обогатительным комбинатом из кварца жилы №175 Кыштымского месторождения. Крупка подавалась через порошковый питатель из бункера в молибденовый тигель диаметром 50 мм и высотой 70 мм, заполнение тигля осуществлялось послойно. Скорость подачи крупки обеспечивала образование одного слоя расплава толщиной от 0,3 до 0,4 мм, поскольку максимальный размер частиц крупки в используемой фракции не превышал 0,315 мм. Продолжительность формирования слоя составляла 60±10 секунд, в течение которых происходило плавление, растекание и обезгаживание одной порции сырья. Послойное наполнение продолжалось до тех пор, тюка расплав в тигле устанавливался на высоте 65 мм. Далее уменьшалась температура нагрева, и тигель с произвольной скоростью охлаждался до температуры 1300°C. Затем в течение одного часа температура равномерно снижалась до 800°C для релаксации термоупругих напряжений в слитке. После отжига нагрев полностью выключался, и охлажденный слиток вынимался из плавильной камеры. Операция компримирования на финишном этапе плавки образца не выполнялась с целью получения более достоверных данных о степени пузырности слитков, полученных по заявляемому способу.

Результаты аттестации показали, что в сравнении с традиционным способом вакуумной плавки количество крупных и мелких пузырей в выплавленном образце уменьшается в 2-3 раза, а светопропускание в ультрафиолетовом и видимом диапазонах увеличивается на 4-5%.

Предлагаемый способ получения кварцевого стекла имеет следующие преимущества:

- позволяет получить высокооднородное по всем направлениям, т.е. изотропное, кварцевое стекло;

- позволяет снизить содержание примесей и дефектов в кварцевом стекле, включая трудно устранимые дефекты пузырности, и повысить тем самым степень однородности оптического материала;

- расширяет спектральный диапазон пропускания в сравнении со способом традиционной тигельной вакуумной плавки;

- снижает расход дорогостоящих тугоплавких тигельных материалов и материалов технологической оснастки;

- позволяет исключить некоторые энергоемкие операции, используемые в традиционной вакуумной обработке, например операцию высокотемпературной кристобалитизации кварцевой крупки, что в конечном итоге уменьшает энергетические расходы, снижает себестоимость получаемой продукции и обеспечивает повышенную производительность плавильного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки кварцевого стекла | 2019 |

|

RU2731764C1 |

| СПОСОБ ОЧИСТКИ КВАРЦЕВОГО СЫРЬЯ | 2008 |

|

RU2385299C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446915C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНОГО МИНЕРАЛЬНОГО ВОЛОКНА | 2018 |

|

RU2689944C1 |

| Способ получения диопсидного стекла (варианты) | 2019 |

|

RU2712885C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО СЛИТКА | 2020 |

|

RU2753847C1 |

| Способ получения цветного хромдиопсидового стекла (варианты) | 2019 |

|

RU2708438C1 |

| Способ получения 3D-объектов сложной формы из керамики высокоэнтропийного сплава методом струйного нанесения связующего | 2022 |

|

RU2810140C1 |

| Установка для получения изделий из кварцевого стекла | 1974 |

|

SU937357A1 |

| Способ получения кварцевого стекла | 1977 |

|

SU716995A1 |

Изобретение предназначено для получения монолитных однородных слитков кварцевого стекла, используемых в области приборостроения для изготовления высококачественных кварцевых деталей и кварцевых чувствительных элементов. Способ основан на вакуумной плавке порошкового кварцевого сырья, которое высыпают из прогретого бункера и выполняют плавку послойно с постепенным наполнением плавильного тигля. Для повышения степени очистки от примесей толщину каждого расплавленного слоя выбирают на уровне максимального размера частиц, входящих в состав порошкообразного сырья, а длительность процесса формирования слоя ограничивают продолжительностью его плавления, растекания и обезгаживания. Предлагаемый способ в сравнении с традиционными способами вакуумной тигельной плавки обеспечивает пониженную пузырность кварцевого стекла, а также увеличивает его однородность и коэффициент светопропускания. 3 з.п. ф-лы, 1 ил.

1. Способ получения изотропного кварцевого стекла, включающий получение исходного кварцевого сырья в порошковой форме, вакуумное плавление полученного сырья в тугоплавком тигле, высокотемпературную обработку кварцевого расплава при высоком давлении, охлаждение и механическую обработку кварцевого слитка, отличающийся тем, что в процессе вакуумного плавления кварцевое сырье высыпают из конического бункера в нагретый до температуры плавления тигель послойно, при этом толщину каждого расплавленного слоя выбирают на уровне максимального размера частиц, входящих в состав порошкообразного кварцевого сырья, а длительность процесса формирования слоя ограничивают продолжительностью его плавления, растекания и обезгаживания.

2. Способ по п. 1, отличающийся тем, что длительность формирования слоя уменьшают до минимально возможного значения за счет уменьшения скорости подачи порошкового сырья и получают плавку с непрерывным потоком кварцевого сырья в тигель.

3. Способ по п. 1, отличающийся тем, что исходное кварцевое сырье выдерживают в коническом бункере и подвергают предплавильному высокотемпературному вакуумному обезгаживанию.

4. Способ по п. 1, отличающийся тем, что объем и форму тигля выбирают по размерам кварцевого слитка.

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО ОПТИЧЕСКИ ПРОЗРАЧНОГО БЕЗГИДРОКСИЛЬНОГО КВАРЦЕВОГО СТЕКЛА | 1993 |

|

RU2080308C1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОГО СТЕКЛА | 2008 |

|

RU2384530C1 |

| US 7661277 B1, 16.02.2010 | |||

| Способ и аппарат для получения гидразобензола или его гомологов | 1922 |

|

SU1998A1 |

Авторы

Даты

2016-08-10—Публикация

2015-03-31—Подача