По литературным данным кристобалит считается оптимальным вариантом кварцевого порошкообразного сырья для получения «сухого» кварцевого стекла [Боганов А.Г., Дианов Е.М., Корниенко Л.С.и др. // Квантовая электроника, 4, №5 (1977), с. 996-1003]. Благодаря правильной исходной подготовке порошка СДК, кристобалит как готовый продукт обладает набором наилучших физико-химических свойств. Эти свойства и определяют область применения порошкообразного кристобалита.

Известна работа [Патент RU 2308416 Установка для непрерывного получения кристобалита], в которой проточному рафинированию в среде активных газов (атмосфера хлора и фтора) подвергается кварцевая крупка 0,1-5 мм при температурах 1470-1550°С.

Известен патент [Патент RU 2692391 Способ создания особо чистой крупки кристобалита], в котором крупку высокочистого кварцевого концентрата с суммарным содержанием контролируемых примесей 10-20 ppm пропитывают раствором хлористого аммония. Далее крупку высушивают при 120±10°С и нагревают до 1350±10°С и облучают ультрафиолетом для атомизации и ионизации молекул хлора и водорода. Остатки хлористого аммония выводят продувкой печи аргоном высокой чистоты. Далее при температуре 1350±10°С проводят продувку реактора кислородом с включенном ультрафиолетовым излучением в течение определенного времени. В конце реактор продувают аргоном высокой чистоты. Реактор охлаждают до комнатной температуры и выгружают порошкообразное кварцевое сырье.

Наиболее близким по технической сущности является патент [Ru 2041173 Способ получения порошкообразного кристобалита], в котором порошкообразный СДК, полученный низкотемпературным осаждением из золя поликремниевой кислоты, смачивают в растворе гидроксида лития и далее проводят термическую обработку в кварцевом контейнере. Цикл термической обработки включает следующее: последовательное повышение температуры до 1030°С в течении 8 часов в среде кислорода, далее повышение температуры до 1200°С. Вторую термическую обработку проводят при 1200-1350°С в течении 8 часов с попеременной продувкой кислородом и хлористым водородом. Суммарное содержание примесей по заявленному в патенте лежит от 0,35 ppm до 0,41 ppm. Из патента известно, что кристобалитизация СДК проходит на 100%. Недостатком данного способа является длительность процесса очистки порошка с применением хлороводорода и завышенное содержание остаточных примесей в готовом продукте.

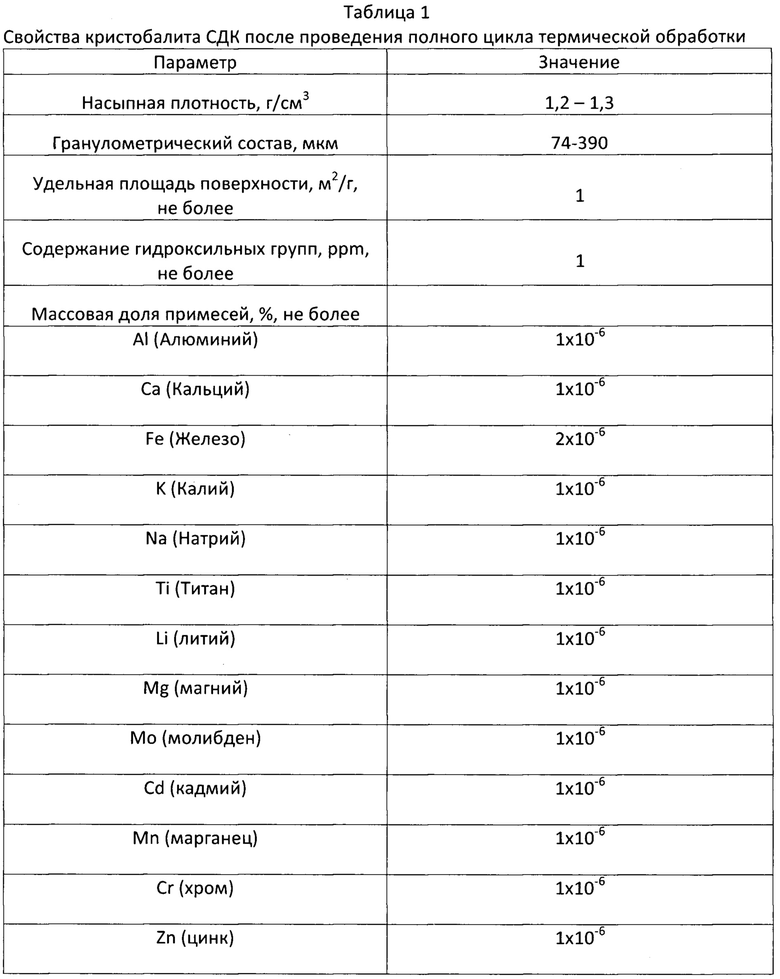

Технической задачей настоящего изобретения является сокращение продолжительности термической обработки при очистке порошка в среде смеси хлористого водорода и азота при высокотемпературной обработке и получение готового продукта с параметрами: фракция 74-390 мкм, суммарное содержание примесей по контролируемым элементам (Al, Са, Fe, K, Na, Ti, Li, Mg, Mo, Cd, Mn, Cr, Zn) не более 0,13 ppm, удельная поверхность не более 1 м2/г, насыпная плотность в пределах от 1,2-1,3 г/см3, содержание гидроксильных групп не более 1 ppm.

Поставленная задача решается путем применения термической обработки в атмосфере технологических газов, что обеспечивает необходимый уровень свойств порошка, а также сокращает время, необходимое для термической обработки в атмосфере технологических газов.

Порошок СДК, полученный методом золь-гель технологии, с рабочей фракцией 74-390 мкм, содержащий литий в количестве до 1 ppm, подвергают термической обработке в кварцевом реакторе во вращающихся печах с покачиванием. Введение лития приводит к ускорению процесса кристобалитизации порошка СДК. Полная термическая обработка состоит из нескольких этапов. На первом этапе порошок высушивается от остаточной влаги при температурах от 150 до 300°С. Далее происходит равномерный прогрев порошка до температуры 1200°С в среде кислорода и азота ОСЧ. Последний этап термической обработки - перевод порошка СДК в кристаллическую фазу и его очистка. Для этого термическую обработку проводят при температуре не ниже 1300°С в течении 8 часов с продувкой кислородом, по завершению процесса порошок продувают смесью хлороводорода и азота ОСЧ в интервале времени не менее 30 мин с целью оптимальной обработки газами всего объема порошка. Продувка смесью газов из азота и хлороводорода обеспечивает более интенсивный вынос образовавшихся в ходе реакции продуктов (хлоридов примесных металлов) за счет большей подачи азота в смеси, в тоже время расход хлороводорода как дорогостоящего газа остается минимальным.

Авторами был получен порошок СДК, подвергнутый вышеупомянутой термической обработке, с параметрами указанными в Таблице 1. Химический состав порошка определяли методом оптико-эмиссионной спектрометрии с индуктивно-связанной плазмой.

Новизна данного изобретения заключается в том, что подобранный способ термической обработки, включающий температурные режимы и атмосферу обработки обеспечивает получение 100% кристобалита из СДК с высоким уровнем чистоты.

Отличие заявленного изобретения от прототипа заключается в сокращении времени при проведении этапа очистки СДК в присутствии хлористого водорода при высокотемпературной обработке. Признаки изобретения, совпадающие с прототипом - использование в качестве исходного сырья порошок, полученный методом золь-гель синтеза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО КРИСТОБАЛИТА | 1987 |

|

RU2041173C1 |

| Способ выплавки кварцевого стекла | 2019 |

|

RU2731764C1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КРУПКИ | 2007 |

|

RU2337072C1 |

| СПОСОБ ОЧИСТКИ КВАРЦЕВОГО СЫРЬЯ | 2008 |

|

RU2385299C1 |

| СПОСОБ СОЗДАНИЯ ОСОБО ЧИСТОЙ КРУПКИ КРИСТОБАЛИТА | 2018 |

|

RU2692391C1 |

| Способ получения особо чистого порошкообразного кристобалита из диоксида кремния | 2020 |

|

RU2753600C1 |

| Способ очистки кварца | 2002 |

|

RU2220117C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПРИРОДНОГО КВАРЦЕВОГО СЫРЬЯ | 2011 |

|

RU2483024C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО КВАРЦЕВОГО СТЕКЛА | 2015 |

|

RU2594184C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОГО КВАРЦЕВОГО СТЕКЛА | 2016 |

|

RU2634321C1 |

Изобретение может быть использовано в оптике, светотехнике, приборостроении при получении кристобалита особой чистоты для материалов оптоволоконных компонентов. Способ термической обработки порошка синтетической двуокиси кремния, полученного золь-гель технологией, с содержанием Li до 1 ppm включает высушивание порошка от остаточной влаги при 150-300°С в кварцевом реакторе во вращающейся печи с покачиванием. Затем проводят равномерный прогрев порошка до 1200°С в среде кислорода и азота и высокотемпературную обработку с целью перевода порошка в кристобалит при температуре не ниже 1300°С в течение 8 ч в среде кислорода. По завершении высокотемпературной обработки проводят очистку в смеси хлороводорода и азота в течение не менее 30 мин. Получают порошок особо чистого синтетического кристобалита фракцией 74-390 мкм, обладающий суммарным содержанием примесей по Al, Са, Fe, K, Na, Ti, Li, Mg, Mo, Cd, Mn, Cr, Zn не более 0,13 ppm, удельной поверхностью не более 1 м2/г, насыпной плотностью в пределах 1,2-1,3 г/см3, содержанием гидроксильных групп не более 1 ppm. Изобретения позволяют сократить продолжительность обработки порошка в среде хлористого водорода и азота, повысить чистоту синтетического кристобалита. 2 н.п. ф-лы, 1 табл.

1. Способ термической обработки порошка синтетической двуокиси кремния, полученного золь-гель технологией, с содержанием Li до 1 ppm, включающий высушивание порошка от остаточной влаги при температурах 150-300°С в кварцевом реакторе во вращающейся печи с покачиванием, равномерный прогрев порошка до температуры 1200°С в среде кислорода и азота, высокотемпературную обработку с целью перевода порошка в кристобалит при температуре не ниже 1300°С в течение 8 ч в среде кислорода, отличающийся тем, что очистка происходит в смеси хлороводорода и азота не менее 30 мин с целью оптимальной обработки газами всего объема порошка.

2. Порошок особо чистого синтетического кристобалита фракцией 74-390 мкм, отличающийся тем, что он получен способом термической обработки по п. 1 и обладает суммарным содержанием примесей по Al, Са, Fe, K, Na, Ti, Li, Mg, Mo, Cd, Mn, Cr, Zn не более 0,13 ppm, удельной поверхностью не более 1 м2/г, насыпной плотностью в пределах 1,2-1,3 г/см3, содержанием гидроксильных групп не более 1 ppm.

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО КРИСТОБАЛИТА | 1987 |

|

RU2041173C1 |

| СПОСОБ ПОЛУЧЕНИЯ α-КРИСТОБАЛИТА | 1998 |

|

RU2154023C2 |

| Способ получения кристаллического кристобалита | 1986 |

|

SU1388384A1 |

| Способ получения кристобалита | 1991 |

|

SU1836291A3 |

| CN 109052417 B, 26.07.2019 | |||

| JP 2008162849 A, 17.07.2008 | |||

| EP 711736 A1, 15.05.1996. | |||

Авторы

Даты

2022-12-21—Публикация

2021-06-16—Подача