1t

Изобретение относится к станкостроению, а именно к способам зубодолбления цилиндрических зубчатых колес,

В основу большинства зубодолбежных станков для нарезания цилиндрических зубчатых колес положен способ зубодолбления в условиях обката поступательно-возвратно движущимся долбяком,. причем при поступательном движении осуществляют формообразование зубьев, а при возвратном - холостой ход. При этом движение обката - согласованное вращение долбяка и заготовки, скорость которого выражают через круговую подачу долбяка, осуществляют непрерывно, В резултате при возвратном свободном ходе долбяка последний контактирует задне поверхностью зубьев с заготовкой. Это явление назьюают затиранием зубь Последствия затирания - интенсивный локальйый износ режущих кромок долбяка, т.е. снижение его размерной стойкости.Известна конструкция станка, в котором затирание устраняется посредством дополнительного поворота долбяка при свободном ходе в направлнии, противоположном его вращению в движении обката. В результате сложения двух движений - радиального отвода и дополнительного поворота, долбяк при свободном ходе отводится от заготовки под углом к плоскоети осей долбяка и нарезаемого колеса, (косой отвод)13.

Однако косой отвод не обеспечивает полного устранения затирания. Объясняется это тем, что при каждом последующем резе зона проявления затирания последовательно переносится с одной боковой стороны зуба долбяка на противоположную.

Цель изобретения - повышение размерной стойкости долбяка посредством полного устранения явления затирания его зубьев.

Поставленная цель достигается тем что при зубодолблении в условиях обката при возвратно-поступательном перемещении долбяка, состоящем из рабочего движения и свободного хода, включающего верхний и нижний перебеги, причем во время верхнего перебег долбяку сообщают перемещение s радиальном направлении .и поворот в сторону, противоположную его вращению

562

в движении обката, при этом во время нижнего перебега долбяку дополнительно сообщают перемещение в радиальном направлении и поворот, направление которого совпадает с вращением долбяка в движении обката.

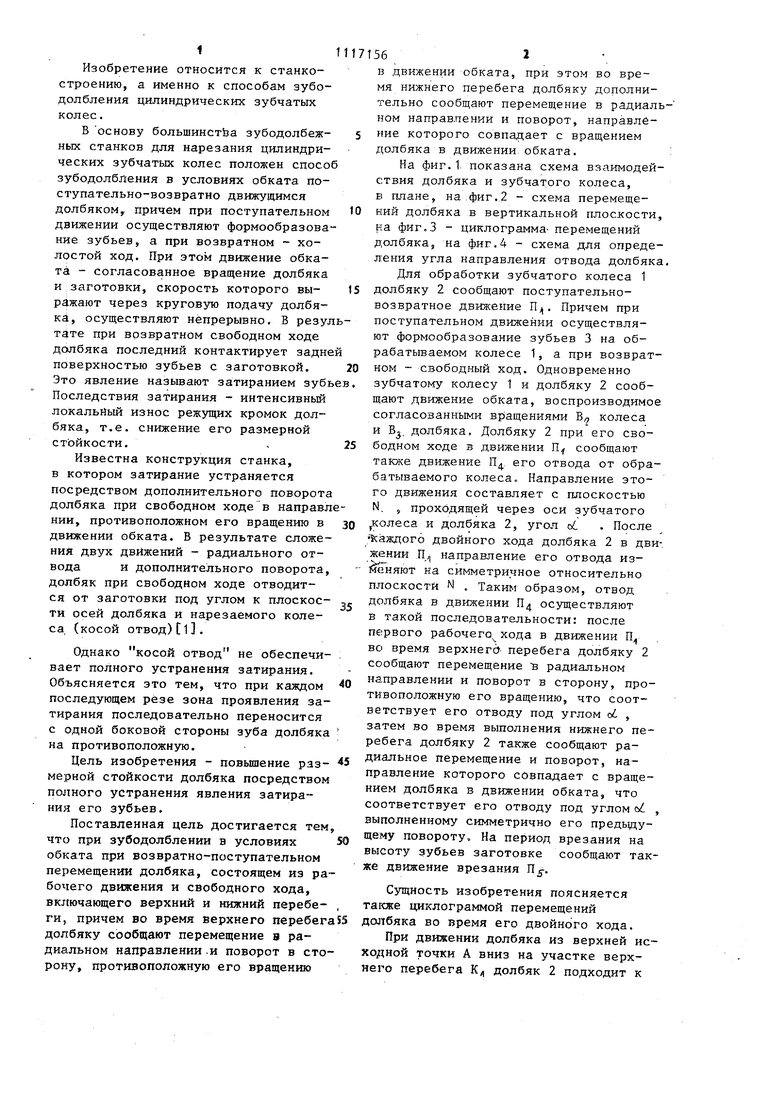

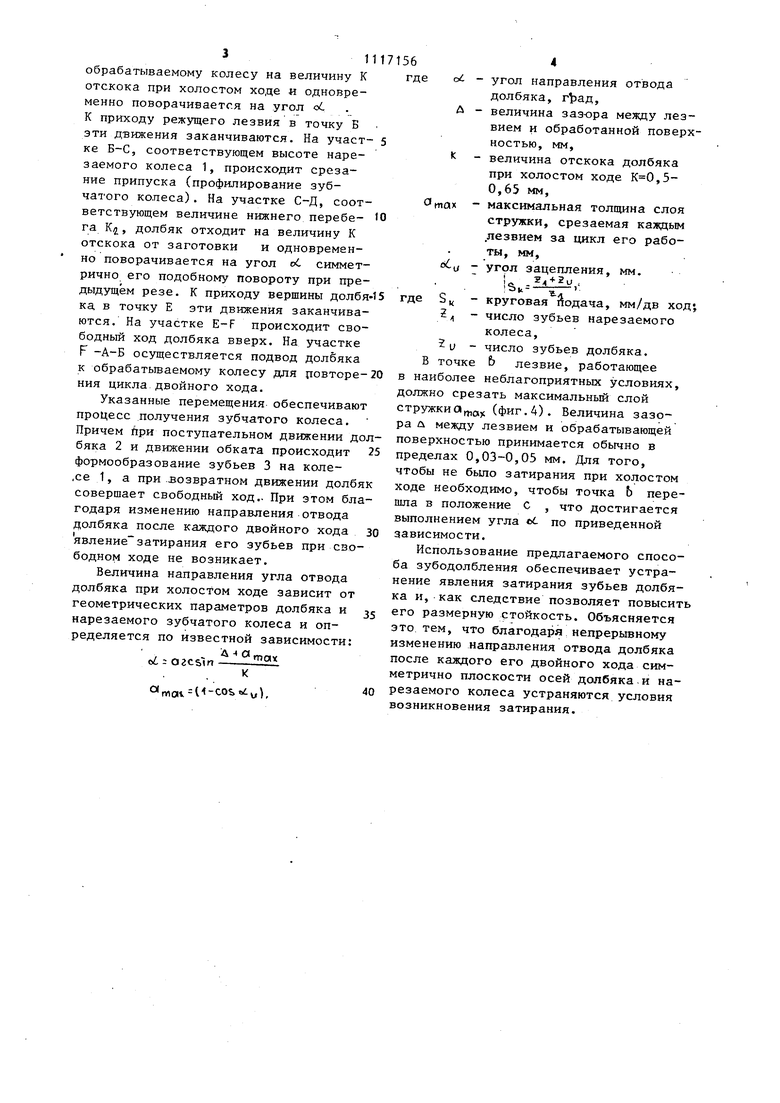

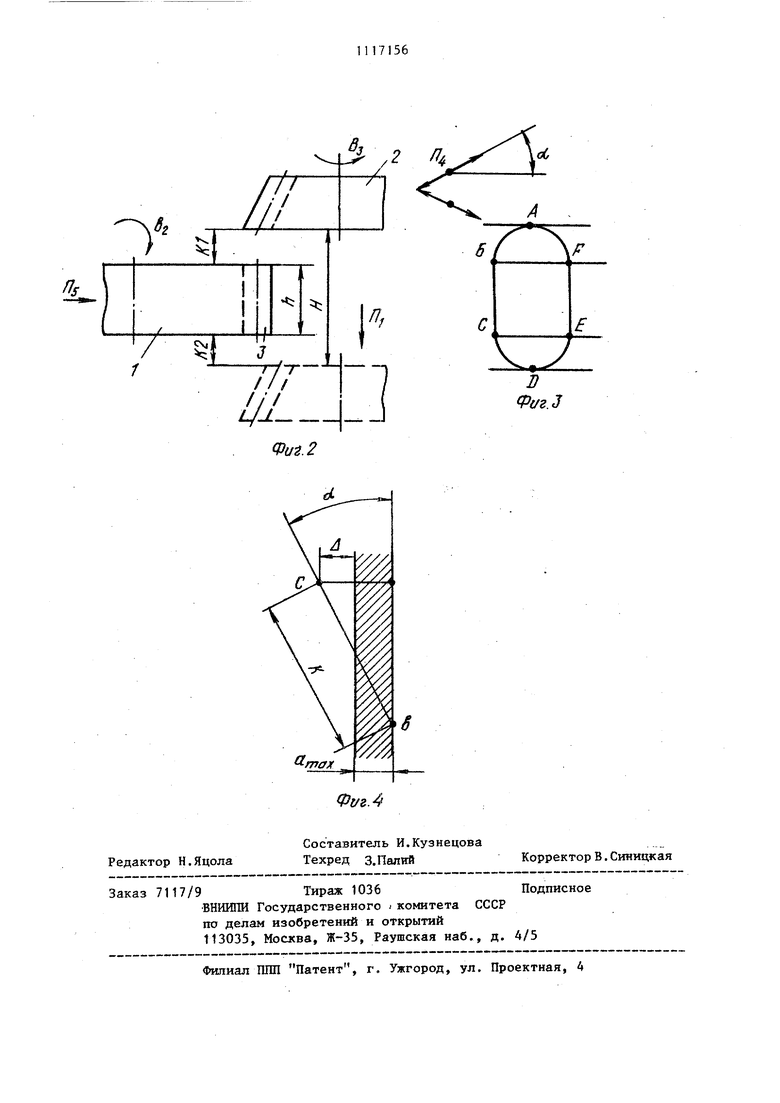

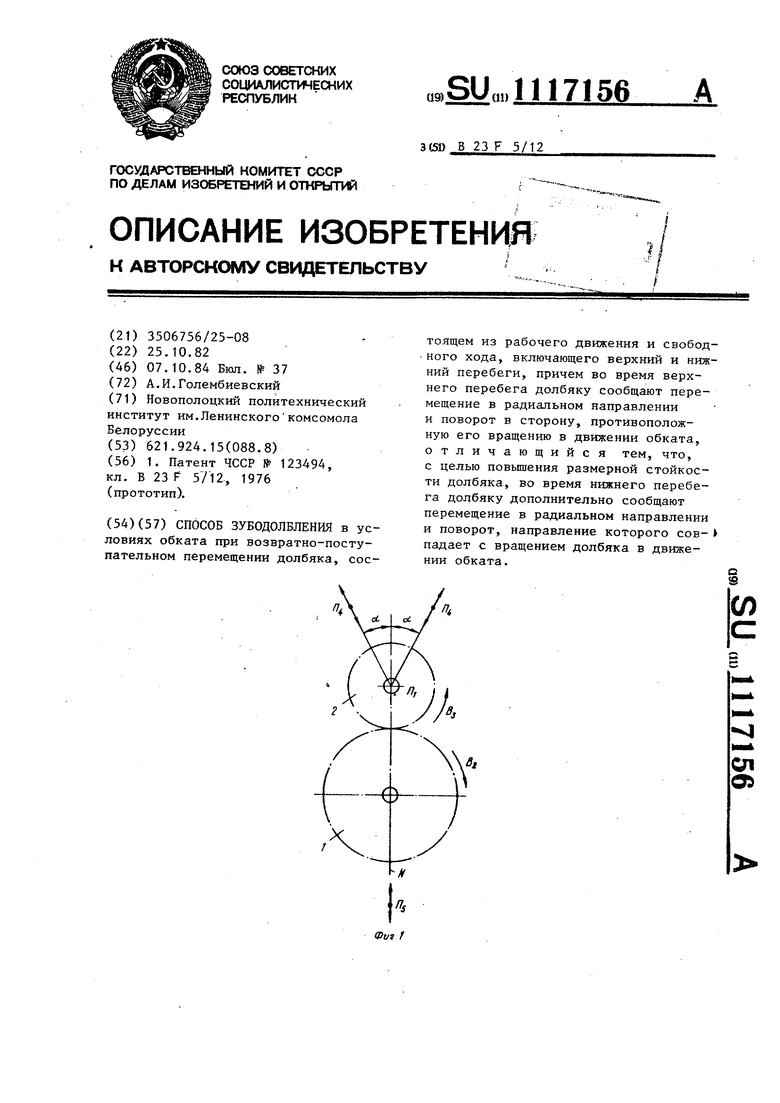

На фиг. 1. показана схема взсяимодействия долбяка и зубчатого колеса, Б плане, на .фиг..2 - схема перемещений долбяка в вертикальной плоскости, на фиг.З - циклограмма- перемещений долбяка, на фиг,4 - схема для определения угла направления отвода долбяка.

Для обработки зубчатого колеса 1 долбяку 2 сообщают поступательновозвратное движение П/, Причем при поступательном движении осуществляют формообразование зубьев 3 на обрабатываемом колесе 1, а при возвратном - свободный ход. Одновременно зубчатому колесу 1 и долбяку 2 сообщают движение обката, воспроизводимое согласованньми вращениями В колеса и В. долбяка, Долбяку 2 при его свободном ходе в движении П сообщают также движение Пф его отвода от обрабатываемого колеса. Направление этого движения составляет с плоскостью N. , проходящей через оси зубчатого колеса и долбяка 2, угол о . После Каждого двойного хода долбяка 2 в движении .П, направление его отвода изшшяют на симметричное относительно плоскости N , Таким образом, отвод долбяка в движении Пд осуществляют в такой последовательности: после пефвого рабочего хода в движении П во время верхнегд перебега долбяку 2 сообщают перемещение в радиальном направлении и поворот в сторону, противоположную его вращению, что соответствует его отводу под углом oi , затем во время выполнения нижнего перебега долбяку 2 также сообщают радиальное перемещение и поворот, направление которого совпадает с вращением долбяка в движении обката, что соответствует его отводу под углом , выполненному симметрично его предьщущему повороту. На период врезания на высоту зубьев заготовке сообщают также движение врезания .

Сущность изобретения поясняется циклограммой перемещений долбяка во время его двойного хода.

При движении долбяка из верхней исходной точки А вниз на участке верхнего перебега К, долбяк 2 подходит к 31 обрабатываемому колесу на величину К отскока при холостом ходе и одновременно поворачивается на угол oL К приходу режущего лезвия в точку Б эти движения заканчиваются. На участке Б-С, соответствующем высоте нарезаемого колеса 1, происходит срезание припуска (профилирование зубчатого колеса). На участке С-Д, соответствующем величине нижнего перебега Kj, долбяк отходит на величину К отскока от заготовки и одновременно поворачивается на угол oi. симметрично его подобному повороту при предыдущем резе. К приходу вершины долбя ка. в точку Е эти движения заканчиваются. На участке E-F происходит свободный ход долбяка вверх. На участке F -А-Б осуществляется подвод долёяка к обрабатьгоаемому колесу для повторения цикла двойного хода. Указанные перемещения обеспечивают процесс получения зубчатого колеса. Причем йри поступательном движении до бяка 2 и движении обката происходит формообразование зубьев 3 на коле,се 1, а при .возвратном движении долбя совершает свободный ход.- При этом бла годаря изменению направления отвода долбяка после каждого двойного хода явление затирания его зубьев при свободном ходе не возникает. Величина направления угла отвода долбяка при холостом ходе зависит от геометрических параметров долбяка и нарезаемого зубчатого колеса и определяется по известной зависимости: -«тах oL oacsln Omoii H-coSiu), угол направления отвода долбяка, , величина зазора между лезвием и обработанной поверхностью, мм, величина отскока долбяка при холостом ходе ,50,65 мм, максимальная толщина слоя стружки, срезаемая каждым .лезвием за цикл его работы, мм, угол зацепления, мм. L (-ги , круговая подача, мм/дв ход; ЧИСЛО зубьев нарезаемого колеса, число зубьев долбяка. Ь лезвие, работающее в наиболее неблагоприятных условиях, должно срезать максимальный слой стружкиа д (фиг. 4). Величина зазора л между лезвием и обрабатывающей поверхностью принимается обычно в пределах 0,03-0,05 мм. Для того, чтобы не было затирания при холостом ходе необходимо, чтобы точка Ь перешла в положение С , что достигается выполнением угла « по приведенной зависимости. Использование предлагаемого способа зубодолбления обеспечивает устранение явления затирания зубьев долбяка и, как следствие позволяет повысить его размерную стойкость. Объясняется это тем, что благодаря,непрерывному изменению направления отвода долбяка после каждого его двойного хода симметрично плоскости осей долбяка и нарезаемого колеса устраняются условия возникновения затирания.

Л,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения эффекта затирания | 1981 |

|

SU984810A1 |

| Зубодолбежный станок | 1982 |

|

SU1087276A1 |

| Способ долбления зубчатых колес и инструментальный суппорт для его осуществления | 1986 |

|

SU1397201A1 |

| Способ долбления цилиндрических зубчатых колес | 1978 |

|

SU1000185A1 |

| Способ управления многопроходной обработкой зубчатых колес | 1988 |

|

SU1627346A1 |

| Зубодолбежный станок | 1978 |

|

SU778961A1 |

| Способ долбления цилиндрических зубчатых колес | 1979 |

|

SU1038119A1 |

| СПОСОБ ДОЛБЛЕНИЯ И ДОЛБЯК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385786C1 |

| Зубодолбежный станок | 1982 |

|

SU1119796A2 |

| Зубодолбежный станок | 1985 |

|

SU1263454A2 |

СПОСОБ ЗУБОДОЛБЛЕНИЯ в условиях обката при возвратно-поступательном перемещении долбяка, состоящем из рабочего движения и свободного хода, включающего верхний и нижний перебеги, причем во время верхнего перебега долбяку сообщают перемещение в радиальном направлении и поворот в сторону, противоположную его вращению в движении обката, отличающийся тем, что, с целью повышения размерной стойкости долбяка, во время нижнего перебега долбяку дополнительно сообщают перемещение в радиальном направлении и поворот, направление которого сов- падает с вращением долбяка в движении обката. (Л cz ел Од

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для цементной заливки обсадных колонн | 1958 |

|

SU123494A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-10-07—Публикация

1982-10-25—Подача