Данное изобретение относится к установке для изготовления керамических плиток или панелей, и, в частности, к установке для формования таких панелей.

Известны установки для формования керамических панелей, которые содержат конвейерную ленту, предназначенную для размещения на ней непрерывной полосы порошкообразного керамического материала, которую перемещают через блок для выполнения прессования, при этом блок для выполнения прессования снабжен приспособлениями для выполнения уплотнения, позволяющими выполнить непрерывное прессование порошков на ленте, которую перемещают через блок, с получением изделия из цельного (плотного) материала.

В частности, приспособления для выполнения уплотнения, как правило, содержат две осуществляющие скольжение ленты, расположенные одна над другой и обращенные друг к другу, при этом одна из лент находится ниже конвейерной ленты, а другая расположена выше нее. Каждая из таких лент расположена поверх соответствующего приводимого в действие посредством двигателя ведущего ролика и соответствующего натяжного ролика, при этом ленты удерживают в таком состоянии, в котором они оказывают давление на полосу порошкообразного материала, с помощью двух противолежащих прессующих роликов, первый из которых расположен выше верхней ленты, а второй расположен ниже нижней ленты, причем прессующие ролики задают зону уплотнения полосы порошка.

Такая установка подробно описана в европейской заявке на изобретение ЕР 1356909, на имя того же лица, которое является заявителем в данной заявке, ссылка на европейскую заявку сделана для более полного понимания данного изобретения.

Установки для формования такого типа, как правило, размещают в производственной линии, которая содержит другие рабочие блоки, например блок для разрезания, в котором прошедшее уплотнение изделие обрезают по краям и разделяют на плитки, блок для отделки и блок, предназначенный для выполнения повторного прессования плитки.

Из-за неизбежных сбоев, которые могут произойти в указанных выше рабочих блоках, работу установки для формования необходимо периодически останавливать для производства ремонта.

Особенно серьезный недостаток известных установок для формования является следствием того, что при таких обстоятельствах, т.е. когда работу установок останавливают, достаточно большая часть полосы из уплотненного материала необратимо повреждается и, следовательно, должна быть отбракована.

Это происходит вследствие того, что натяжение лент приспособлений для выполнения уплотнения является различным в зависимости того, остановлена ли установка или работает. В частности, когда установка для формования остановлена, натяжение лент между соответствующими ведущими и натяжными роликами является одинаковым, и, напротив, когда установка работает, распределение натяжения лент таково, что на участке между ведущими роликами и зоной уплотнения они натянуты более сильно.

Ввиду этого при выключении и запуске установки для формования изменение натяжения на этом участке лент приводит в первом случае к упругому сокращению, а во втором случае к упругому растяжению лент, причем, как следствие, такое растяжение и сокращение приводят к перемещению (скольжению) лент по полосе материала, что вызывает образование в ней изломов и трещин.

Для того чтобы избежать остановки установки, иногда производственные линии оборудуют устройствами, обеспечивающими сохранность материала, предназначенными для размещения в них полосы прошедшего уплотнение материала, образованной установкой для формования, которые продолжают работать даже после того, как линия была остановлена. Однако зачастую эти устройства не могут сделать больше, чем задержать неизбежную остановку установки и поэтому не решают проблему эффективно.

Цель данного изобретения состоит в том, чтобы сделать возможным остановку установок для формования без ущерба для непрерывности производства, т.е. так, чтобы избежать повреждения полосы прошедших уплотнение порошков.

Эту цель достигают посредством создания установки для формования керамических плиток или панелей, содержащей приспособления для уплотнения, которые позволяют подвергнуть расположенную на конвейерной ленте полосу порошкообразного керамического материала непрерывному прессованию, причем такие приспособления содержат, по крайней мере, две осуществляющие скольжение ленты, которые расположены одна над другой и обращены друг к другу, при этом каждая из лент расположена на, по крайней мере, одном приводимом в действие посредством двигателя ведущем ролике, причем установку оборудуют устройствами для блокировки ведущих роликов, чтобы при остановке самой установки соответствующие ленты были натянуты так же или сходным образом, как это происходит в процессе работы. В частности, данное изобретение предусматривает натяжение лент, которое составляет более чем 90% от натяжения при нормальной работе.

Действительно, ведущие ролики, как правило, приводят в действие посредством приводного устройства (такого как, например, электрический двигатель), которое в выключенном состоянии освобождает сам ролик от нагрузки, позволяя ему вращаться в обратном направлении, что способствует сокращению лент, которые имеют свойство самопроизвольно возвращаться в недеформированное состояние.

С другой стороны, такое решение способствует предотвращению вращения ведущих роликов после выключения приводного устройства и поэтому предотвращает немедленное снятие натягивающей нагрузки с лент в процессе работы и, следовательно, их скольжение по изделию из прошедших уплотнение керамических порошков, которое приводит к повреждению такого изделия.

В соответствии с первым вариантом выполнения данного изобретения каждый ведущий ролик содержит взаимодействующий с ним механический тормоз, например колодочный тормоз, который воздействует на трансмиссионный вал, соединяющий сам ведущий ролик с приводным устройством.

В соответствии с альтернативным вариантом выполнения данного изобретения устройства для блокировки вместо указанных средств содержат электронную систему, предназначенную для управления приводным устройством так, чтобы при остановке установки для формования это устройство подавало постоянный крутящий момент к ведущим роликам для того, чтобы сбалансировать силу упругости лент, удерживая их в неподвижном и, в то же время, натянутом состоянии.

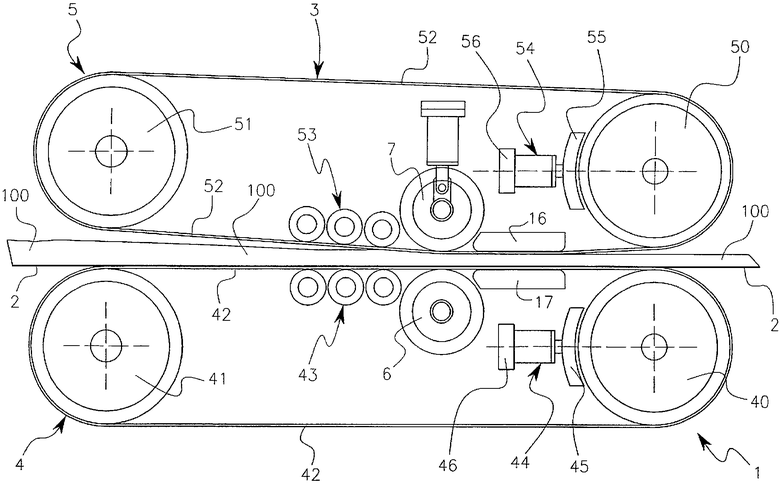

Дополнительные признаки и преимущества изобретения станут понятными после прочтения приведенного ниже описания, в котором раскрыт пример выполнения, не ограничивающий рамки изобретения, со ссылками на сопроводительный чертеж, на котором на чертеже в схематичном виде показано поперечное сечение установки по данному изобретению.

Как показано на чертеже, установка 1 содержит приводимую в действие посредством двигателя конвейерную ленту 2, на которой посредством обычных устройств, не показанных на чертеже ввиду их известности, располагают непрерывную полосу 100 порошков.

Лента 2 проходит через блок для прессования 3, который выполняет функцию прессования порошков полосы 100 с получением изделия из плотного материала, имеющего в основном форму параллелепипеда. Такое изделие затем можно подвернуть отделке и впоследствии разделить на плитки соответствующего размера в зависимости от размера конечного продукта, который требуется изготовить, причем такие плитки можно подвергнуть повторному прессованию.

Блок для прессования 3 содержит два устройства (приспособления) 4 и 5 для выполнения уплотнения, приводимых в действие посредством двигателя и расположенных одно над другим, при этом первое устройство расположено ниже ленты 2, а второе - выше нее, на некотором расстоянии (высоте) от ленты 2, которое можно регулировать в зависимости от толщины полосы 100 порошков, предназначенных для уплотнения, при этом величину давления, которое требуется для выполнения прессования, также можно регулировать.

Каждое из устройств 4 и 5 для выполнения уплотнения содержит приводимый в действие посредством двигателя ведущий ролик и натяжной ролик (обозначены соответственно цифрами 40, 41 и 50, 51), поверх которых расположены соответствующие ленты 42, 52.

Каждый ведущий ролик 40 и 50 приводят во вращение посредством соответствующего трансмиссионного вала (не показан), на который передают вращение от приводного устройства, которое в равной степени может содержать как два независимых двигателя, так и один двигатель для обоих ведущих роликов.

Между каждой парой роликов 40 и 41, и 50 и 51 расположен роликовый конвейер 43 и 53, представляющий собой множество натяжных роликов, выполняющих функцию удерживания лент 42 и 52 в таком состоянии, в котором они оказываются прижатыми к полосе 100 из порошкообразного материала и выполняют ее прессование. В показанном варианте выполнения роликовый конвейер 53 имеет наклон по отношению к направлению перемещения ленты 2 для того, чтобы выполнять постепенное уплотнение порошков полосы 100.

За роликовыми конвейерами 43 и 53 находятся два расположенные друг напротив друга ролика 6 и 7, при этом ролик 6 расположен ниже ленты 42, тогда, как ролик 7 расположен выше ленты 52 и оказывает давление на полосу 100 порошков, которую перемещают на ленте 2.

Ролики 6 и 7 задают зону прессования (уплотнения) полосы 100 порошков, за которой расположена зона декомпрессии, в которой благодаря соответствующим приспособлениям происходит раскатывание (расширение) полосы порошков в контролируемом режиме для того, чтобы избежать возникновения изломов или трещин в прошедшем уплотнение изделии. В показанном варианте выполнения зона декомпрессии содержит две расположенные одна над другой пластины 16 и 17, при этом нижняя пластина 17 расположена ниже ленты 2, а верхняя пластина 16 расположена выше ленты 2, при этом обе пластины находятся в контакте с лентами 42 и 52.

Как показано на чертеже, каждый ведущий ролик 40 и 50 содержит взаимодействующее с ним устройство для блокировки, обозначенное, соответственно, цифрой 44 и 54, которое, воздействуя на ролики 40 и 50 или на трансмиссионный вал (не показан), который соединяет их с приводным устройством, служит для предотвращения какого бы то ни было вращения роликов в случае остановки работы установки 1.

В показанном варианте выполнения каждое из устройств для блокировки содержит тормозную колодку, обозначенную цифрами 45 и 55, соединенную с нажимным приспособлением, обозначенным цифрами 46 и 56, которое служит для прижимания тормозной колодки к ведущему ролику или к его трансмиссионному валу.

В процессе работы установки устройства 44 и 54 для блокировки находятся в состоянии бездействия (в неактивном состоянии), и их приводят в действие только при отключении приводного устройства и остановке ведущих роликов 40 и 50. В этом случае ленты 42 и 52 на участке между ведущими роликами 40 и 50 и зоной уплотнения остаются натянутыми и не могут упруго сократиться.

Когда установку вновь запускают, приводное устройство ведущих роликов 40 и 50 снова приводят в действие, однако устройства 44 и 54 для блокировки продолжают оказывать свое воздействие до тех пор, пока крутящий момент, подаваемый к ведущим роликам 40 и 50, не позволит избежать наносящего вред скольжения лент 42 и 52 по полосе 100 из прошедшего уплотнение материала. В частности предусмотрено, что устройства 44 и 54 для блокировки отключают, когда крутящий момент, подаваемый к ведущим роликам 40 и 50, становится таким, что натяжение лент составляет более чем 90% от натяжения при нормальной работе.

Конечно, не выходя за рамки данного изобретения, как они определены в приведенной ниже Формуле изобретения, в нем могут быть выполнены многочисленные модификации для применения изобретения на практике.

Изобретение относится к области строительства, в частности к изготовлению керамических плиток или панелей. Установка для формования керамических плиток или панелей содержит приспособления для выполнения уплотнения, которые позволяют подвергнуть расположенную на ленте полосу порошкообразного керамического материала непрерывному прессованию. При этом приспособления для выполнения уплотнения содержат, по крайней мере, одну пару лент, осуществляющих скольжение, расположенных одна над другой и обращенных одна к другой. Каждая из лент частично расположена поверх, по крайней мере, одного приводимого в действие посредством двигателя ведущего ролика. При этом установка содержит устройства для блокировки ведущих роликов при остановке установки так, чтобы натяжение соответствующих лент составляло более чем 90% от их натяжения при работе установки. Технический результат заключается в формовании без ущерба для непрерывного производства. 5 з.п. ф-лы, 1 ил.

1. Установка (1) для формования керамических плиток или панелей, содержащая конвейерную ленту (2), на которой расположена непрерывная полоса (100) порошкообразного керамического материала, и приспособления для выполнения уплотнения, которые позволяют подвергнуть расположенную на ленте (2) полосу (100) порошков непрерывному прессованию, при этом приспособления для выполнения уплотнения содержат, по крайней мере, пару осуществляющих скольжение лент (42, 52), расположенных одна над другой и обращенных одна к другой, каждая из лент частично расположена поверх, по крайней мере, одного приводимого в действие посредством двигателя ведущего ролика (40, 50), при этом установка содержит устройства (44, 54) для блокировки ведущих роликов (40, 50) при остановке установки (1) таким образом, чтобы натяжение соответствующих лент (42, 52) составляло более чем 90% от их натяжения при работе установки (1).

2. Установка (1) по п.1, отличающаяся тем, что каждый ведущий ролик (40, 50) содержит, по крайней мере, один взаимодействующий с ним механический тормоз (44, 54).

3. Установка (1) по п.1, отличающаяся тем, что механический тормоз (44, 54) оказывает воздействие на трансмиссионный вал соответствующего ролика.

4. Установка (1) по п.1, отличающаяся тем, что механический тормоз представляет собой колодочный тормоз.

5. Установка (1) по п.1, отличающаяся тем, что устройства для блокировки содержат электронную систему, предназначенную для управления приводным устройством ведущих роликов (40, 50) так, чтобы при остановке установки (1) приводное устройство подавало крутящий момент постоянной величины, чтобы сбалансировать силу упругости лент (42, 52), удерживая их в неподвижном и в то же время натянутом состоянии.

6. Установка (1) по п.1, отличающаяся тем, что устройства (44, 54) для блокировки приводят в действие при отключении приводного устройства ведущих роликов (40, 50), и их работа прекращается при запуске установки, когда крутящий момент, подаваемый приводным устройством, достигнет значения, при котором натяжение лент (42, 52) составляет более чем 90% от натяжения при нормальной работе, при этом избегают наносящего вред скольжения лент по полосе (100) из прошедших уплотнение порошков.

| ЕР 1356909 А2, 29.10.2003 | |||

| GB 1145614 А, 19.03.1969 | |||

| Устройство для регулирования ленты в двойном ленточном прессе | 1980 |

|

SU990075A3 |

| Пресс с бесконечными прессующими лентами для непрерывного формования кирпича и тому подобных строительных изделий из глины | 1950 |

|

SU90820A1 |

| US 5472551 А, 05.12.1995 | |||

| US 4636345 A, 13.01.1987 | |||

| US 6197235 А, 06.03.2001. | |||

Авторы

Даты

2010-04-10—Публикация

2005-12-01—Подача