Данное изобретение относится к установке для изготовления керамических плиток или панелей, в частности к установке для формования таких панелей.

Известны установки для формования керамических панелей, которые содержат конвейерную ленту, предназначенную для размещения на ней непрерывной полосы порошкообразного керамического материала, которую перемещают через блок для прессования, при этом блок для прессования снабжен двумя приводимыми в действие посредством двигателя устройствами для выполнения уплотнения, расположенными одно над другим, позволяющими выполнять непрерывное прессование порошков на ленте, которую перемещают через блок, с получением изделия из цельного (плотного) материала.

После этого в соответствующем блоке для разрезания изделие обрезают по краям и разделяют на плитки, которые, в зависимости от степени прессования, которому были подвергнуты порошки на ленте, могут быть готовой плиткой либо могут представлять собой прошедшие предварительное уплотнение панели, которые должны быть подвергнуты повторному прессованию.

Такая установка подробно описана в европейской заявке на изобретение ЕР 1356909, на имя того же лица, которое является заявителем в данной заявке, ссылка на указанную заявку сделана для более полного понимания данного изобретения.

Блоки для прессования установок, известных из уровня техники, также содержат приспособления для контроля за самопроизвольным расширением полосы прошедших уплотнение порошков, при этом указанные приспособления расположены за устройствами для выполнения уплотнения и используются для того, чтобы избежать образования трещин и/или изломов, при этом блоки также содержат приспособления для удерживания порошкообразного материала с боковых сторон на конвейерной ленте.

В частности, указанные приспособления для удерживания материала с боковых сторон состоят из двух продольных стенок, параллельных друг другу и расположенных над конвейерной лентой вдоль направления ее перемещения. Такие приспособления сопровождают порошки во время их перемещения к устройствам для выполнения уплотнения, на стадии выполнения прессования, при осуществлении которой их (стенки) также сжимают (сплющивают) посредством упомянутых устройств для выполнения уплотнения, и до окончания стадии расширения (раскатывания).

Такие удерживающие стенки обычно являются эластично деформируемыми в направлении, перпендикулярном лентам, что требуется для того, чтобы не оказывать значительного противодействия воздействию устройств для выполнения уплотнения, это приводит, таким образом, к тому, что давление, оказываемое устройствами на всю полосу порошкообразного керамического материала, является в основном одинаковым, а также в направлении, поперечном по отношению к лентам, для того, чтобы способствовать последующему линейному расширению прошедшего уплотнение изделия по его ширине, то есть в направлении, перпендикулярном направлению перемещения конвейерной ленты.

Особенно серьезный недостаток таких удерживающих стенок заключается в том, что их способность к деформации несовместима с удовлетворением потребности в стабильной и прочной поддержке полосы порошкообразного материала с боковых сторон как во время выполнения ее перемещения, так и, особенно, во время выполнения прессования. В последнем случае удерживающие стенки также подвергаются давлению со стороны подвергаемого уплотнению керамического материала, которому они должны противодействовать без избыточной деформации или сгибания с тем, чтобы обеспечить хорошее уплотнение изделия также и в области его продольных краев.

Цель данного изобретения заключается в преодолении указанного недостатка посредством создания приспособлений для удерживания порошков на конвейерной ленте с боковых сторон, которые были бы способны деформироваться в направлении, перпендикулярном лентам, без оказания значительного сопротивления и, в то же время, с обеспечением стабильного удерживания полосы порошкообразного материала с боковых сторон во время ее перемещения и во время выполнения прессования. Другая цель изобретения состоит в том, чтобы решить указанную задачу посредством простого, рационального и недорогого решения.

Указанные цели достигают посредством установки для формования керамических плиток или панелей, содержащей, по крайней мере, две удерживающие стенки для порошков, размещенных на конвейерной ленте, каждая из которых содержит основную часть (корпус), обладающую высокой способностью к эластичной деформации, и, по крайней мере, один продольный сердечник, значение модуля эластичности которого составляет более чем 1000 Н/мм2, который, будучи соединенным с основной частью, проходит практически по всей ее длине.

В таком решении наличие основной части позволяет каждой удерживающей стенке сплющиваться адекватным образом во время прессования, при этом продольный сердечник обеспечивает необходимую жесткость стенок для создания достаточно стабильной поддержки для полосы порошкообразного материала с боковых сторон.

Согласно предпочтительному варианту выполнения изобретения продольный сердечник имеет такую конфигурацию, что является гибким в поперечном направлении. При этом установка содержит подходящие приспособления для натягивания для натяжения самого продольного сердечника для придания ему жесткости в поперечном направлении с тем, чтобы, тем самым, придать жесткость в поперечном направлении всей удерживающей стенке как единому элементу.

Благодаря такому решению можно выполнить удерживающую стенку в виде ленты, что является преимуществом, которая, будучи размещенной (намотанной) в виде замкнутой петли на соответствующих роликах, может перемещаться с той же скоростью, что и конвейерная лента. Это позволяет избежать скольжения перемещаемого порошкообразного материала по отношению к удерживающей стенке.

Согласно дополнительному предпочтительному варианту выполнения изобретения установка, являющаяся объектом изобретения, дополнительно снабжена приспособлениями, обеспечивающими сохранение параллельности по отношению друг к другу удерживающих стенок в течение всего времени работы установки, при этом стенки отстоят друг от друга на одинаковом расстоянии, так что ширина изделия получается постоянной (одинаковой).

Дополнительные признаки и преимущества изобретения станут понятными после прочтения приведенного ниже описания, в котором раскрыт пример выполнения, не ограничивающий рамки изобретения, со ссылками на сопроводительные чертежи, на которых

на Фиг.1 в схематичном виде представлено боковое сечение установки по данному изобретению,

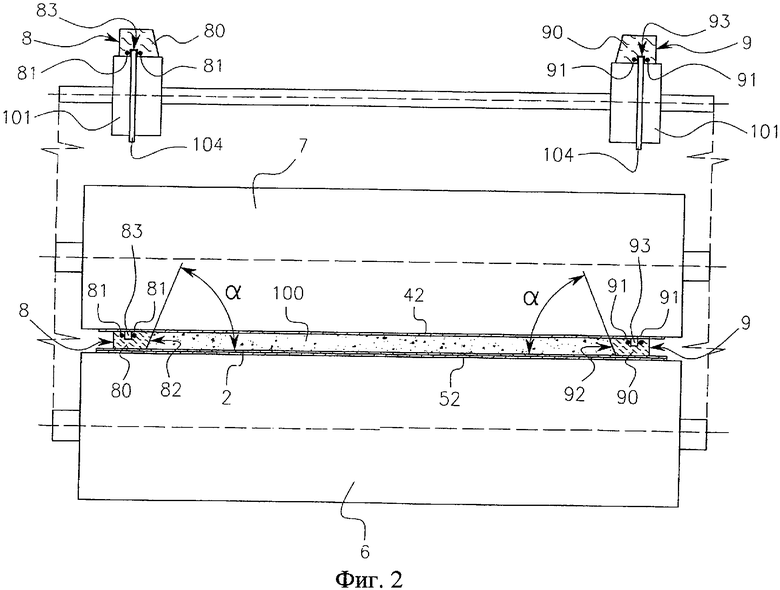

на Фиг.2 представлено поперечное сечение, выполненное по линии II-II, показанной на Фиг.1,

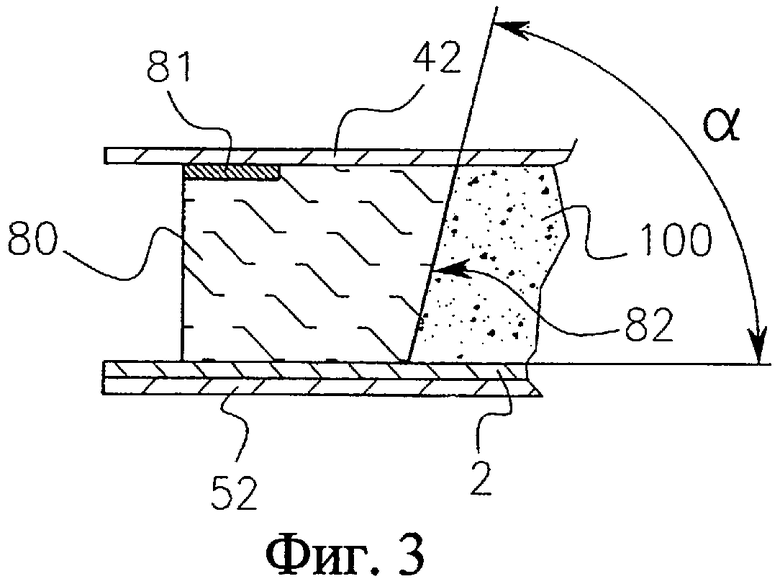

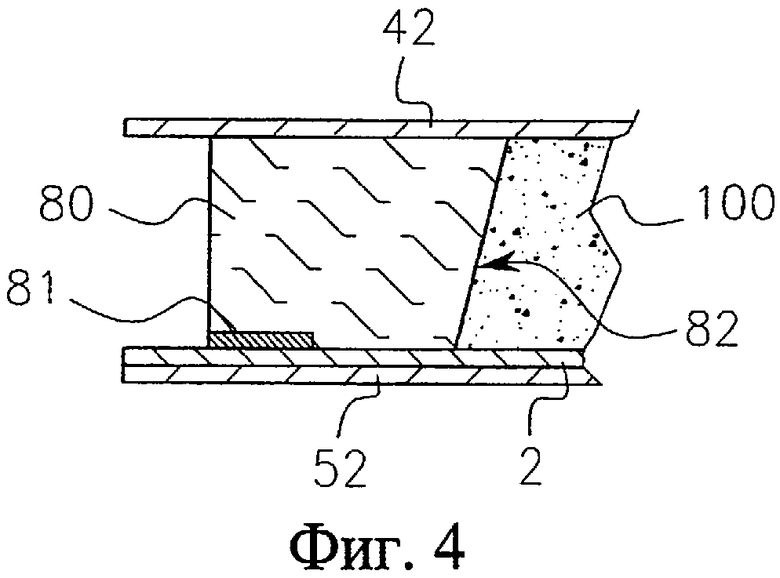

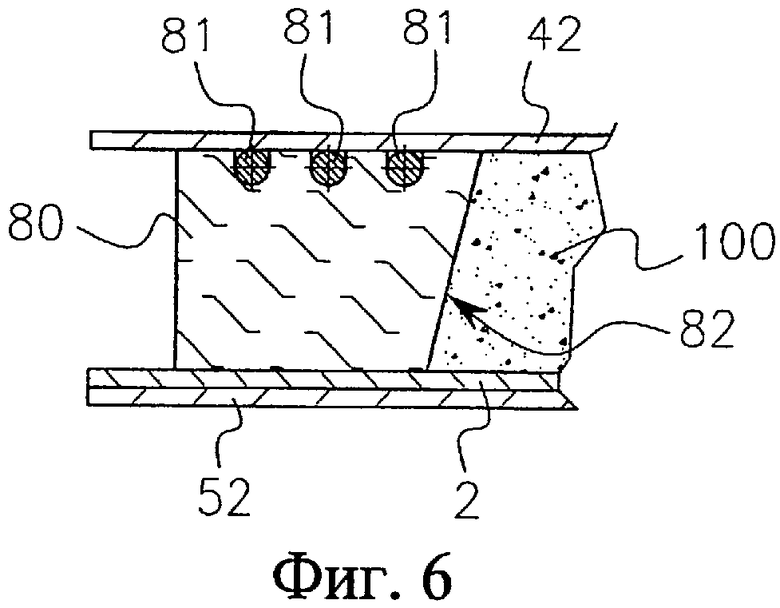

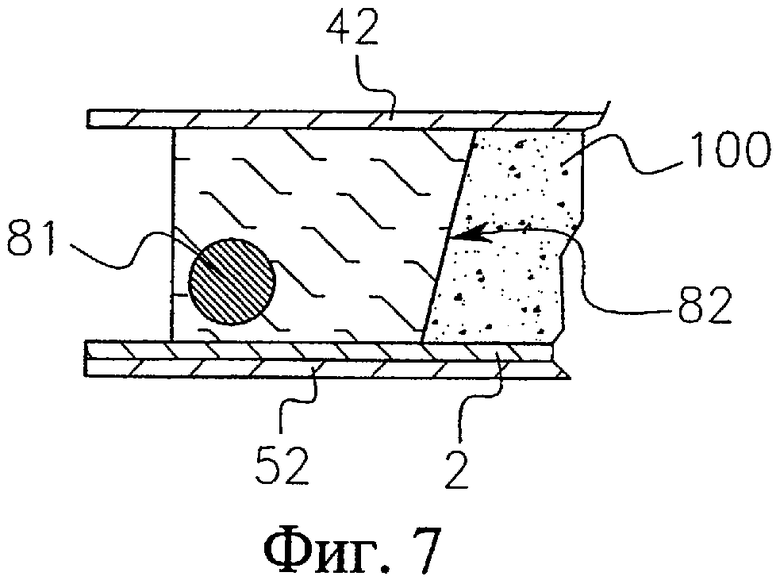

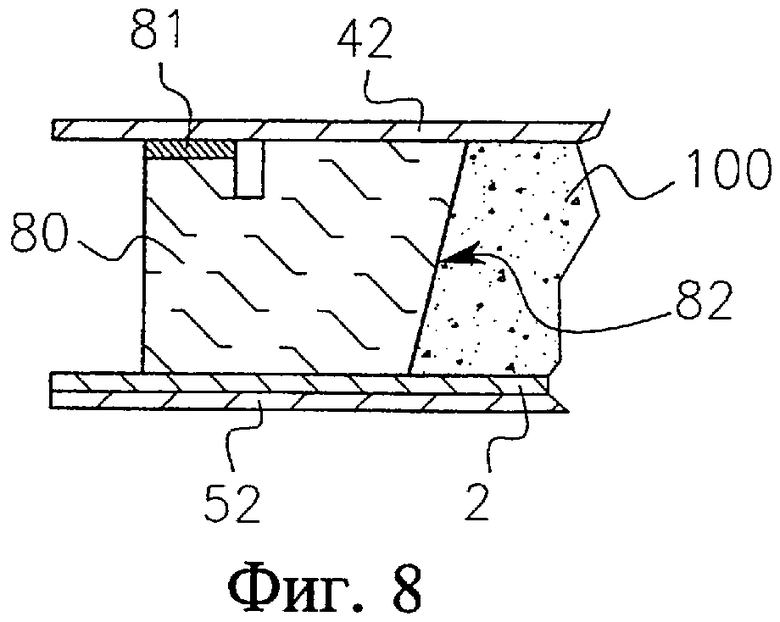

на Фиг.3-8 показаны поперечные сечения одной из удерживающих стенок, каждая из которых выполнена в соответствии с отличным от других вариантом выполнения предложенного решения.

Как показано на описанных выше чертежах (см. в основном Фиг.1), установка 1 содержит приводимую в действие посредством двигателя конвейерную ленту 2, на которой посредством обычных устройств, не показанных на чертеже ввиду их известности, располагают непрерывную полосу 100 порошков.

Лента 2 проходит через блок для прессования 3, который выполняет функцию прессования порошков полосы 100 с получением изделия, имеющего в основном форму параллелепипеда, из цельного (плотного) материала. Такое изделие затем можно подвернуть отделке и впоследствии разделить на плитки соответствующего размера в зависимости от размера конечного продукта, который требуется изготовить, причем такие плитки можно подвергнуть повторному прессованию.

Блок для прессования 3 содержит два устройства 4 и 5 для выполнения уплотнения, приводимых в действие посредством двигателя и расположенных одно напротив другого, при этом первое устройство расположено ниже ленты 2, а второе - выше нее, на некотором расстоянии (высоте) от ленты 2, которое можно регулировать в зависимости от толщины полосы 100 порошков, предназначенных для уплотнения, при этом величину давления, которое требуется для выполнения прессования, также можно регулировать.

Каждое из устройств 4 и 5 для выполнения уплотнения содержит ролик, приводимый в действие посредством двигателя, и натяжной ролик (обозначены, соответственно, цифрами 40, 41 и 50, 51), поверх которых расположены соответствующие ленты 42, 52. Между парами роликов 40, 50 и 41, 51 расположены два роликовых конвейера 43 и 53, представляющие собой множество натяжных роликов, за роликовыми конвейерами 43 и 53 находятся два расположенных друг напротив друга ролика 6 и 7, которые удерживают ленты 42 и 52 прижатыми к полосе 100 из порошкообразного материала, при этом ленты выполняют прессование полосы. В показанном варианте выполнения роликовый конвейер 53 наклонен по отношению к направлению перемещения ленты 2 для того, чтобы выполнять постепенное уплотнение порошков полосы 100.

Ролики 6 и 7 задают зону прессования (уплотнения) полосы 100 порошков, за которой размещены две расположенные одна над другой пластины 16 и 17, причем нижняя пластина 17 расположена ниже ленты 2, а верхняя пластина 16 расположена выше ленты 2, при этом она находится в контакте с лентой 52. Пластины 16 и 17 способны контролировать расширение (раскатывание) полосы 100 порошков, что нужно для того, чтобы избежать образования трещин или изломов в прошедшем уплотнение изделии.

Блок для прессования 3 также содержит приспособления для удерживания с боковых сторон полосы 100 порошков, которые в показанном варианте выполнения изобретения представлены двумя лентами 8 и 9, образующими замкнутую петлю и расположенными поверх устройства 5 для выполнения уплотнения и натяжных колес (колес без самостоятельного привода) 101, 102 и 103. Указанные ленты способны перемещаться с той же скоростью, что и конвейерная лента 2 (см. также Фиг.2).

Если рассматривать эту конструкцию более подробно, то, как показано на Фиг.1 и 2, ленты 8 и 9 содержат, соответственно, две нижние части, взаимодействующие с конвейерной лентой 2, которые составляют пару удерживающих стенок, которые, являясь параллельными друг другу и расположенными вдоль направления перемещения ленты 2, могут удерживать порошки полосы 100 на ленте с боковых сторон, сопровождая порошки, начиная с их размещения на ленте и до окончания стадии расширения (раскатывания), в том числе на стадии прессования, во время которой нижние части под действием устройств 4 и 5 для выполнения уплотнения сплющиваются вместе с полосой 100 порошкообразного материала (см. Фиг.2).

Как показано на Фиг.2, по всей длине каждой из лент 8 и 9 проходит продольная выемка, обозначенная, соответственно, цифрами 83 и 93, которая может входить в контакт с круговым ребром 104, которое отходит от натяжных колес 101, 102, 103, создавая соединение ниппельно-муфтового типа, что побуждает ленту всегда осуществлять вращение в одной и той же вертикальной плоскости (на чертежах показано только ребро 104 колеса 101, однако другие элементы выполнены аналогичным образом).

Таким образом, ленты 8 и 9, которые задают боковые удерживающие стенки для порошков, размещенных на ленте 2, являются в основном параллельными друг другу и отстоят друг от друга на одинаковом расстоянии, таким образом, ширина полосы 100 порошков остается постоянной во время выполнения их обработки.

Однако необходимо отметить, что натяжные колеса 101, 102, 103 выполнены с регулируемым размером (калибром), так что можно изменять параметры полосы порошков в направлении, перпендикулярном направлению перемещения ленты 2, в соответствии с тем форматом, который требуется получить, так что расположение натяжных колес относительно других элементов можно менять с тем, чтобы компенсировать возможное постоянное растягивание лент 8 и 9.

С точки зрения конструкции, как показано на Фиг.2 и на всех чертежах с Фиг.3 по Фиг.8, ленты 8 и 9 состоят из эластично деформируемой основной части, обозначенной, соответственно, цифрами 80 и 90, и, по крайней мере, одного жесткого продольного сердечника, обозначенного, соответственно, цифрами 81 и 91. Сердечник соединен с основной частью и проходит по всей длине ленты. В частном случае продольные сердечники 81 и 91 прикреплены к соответствующим основным частям 80 и 90 при помощи средств, которые не допускают взаимное скольжение этих элементов в продольном направлении, например, при помощи клея.

В предпочтительном варианте основные части 80 и 90 должны быть способны сокращаться, по крайней мере, на 30% их первоначального размера без необратимой (постоянной) деформации, и, следовательно, должны быть изготовлены из материала, обладающего высоко эластичными рабочими характеристиками. Кроме того, они должны обладать достаточной пластической деформацией с тем, чтобы не мешать устройствам 4 и 5 во время прессования. Следовательно, указанный материал должен обладать низким значением модуля эластичности, которое должно составлять менее 100 Н/мм2, и, предпочтительно, менее 10 Н/мм2.

С другой стороны, продольные сердечники 81 и 91 должны быть изготовлены из материала с высоким значением модуля эластичности с тем, чтобы не деформироваться в результате бокового воздействия, которое оказывают подвергаемые уплотнению порошки. Значение упомянутого модуля эластичности должно быть больше чем 1000 Н/мм2 и, предпочтительно, больше чем 10000 Н/мм2.

Если описывать продольные сердечники 81 и 91 более подробно, они имеют такую конфигурацию, что являются гибкими в поперечном направлении (см. Фиг.3-8). Таким образом, ленты 8 и 9 являются достаточно гибкими, чтобы можно было разместить их поверх (намотать вокруг) устройства 5 для выполнения уплотнения и натяжных колес 101, 102, 103, задавая замкнутую петлю.

В то же время, как показано на Фиг.1, установка 1 содержит устройство для натягивания 104, которое, во взаимодействии с натяжными роликами 101, действует в качестве натягивающего приспособления, которое может быть использовано для создания достаточного натяжения лент 8 и 9 с тем, чтобы придать жесткость сердечникам 81 и 91.

В частности, устройство 104 способно изменять положение натяжных роликов 101 так, чтобы компенсировать возможное постоянное растягивание лент 8 и 9, автоматически контролируя силу натяжения, воздействию которой подвержены сердечники 81 и 91.

Как показано на Фиг.3-8, лента 8 (аналогичные утверждения справедливы также и для ленты 9) может содержать только один продольный сердечник 81 (Фиг.3, 4, 7 и 8), либо она может содержать несколько (множество) продольных сердечников (Фиг.5 и 6).

Кроме того, продольный сердечник может быть размещен внутри основной части 80 (Фиг.7), либо он может быть установлен в соответствующие гнезда, выполненные во внешнем контуре основной части 80.

Наконец, необходимо отметить, что поперечное сечение лент имеет такую конфигурацию, чтобы во время стадии расширения (раскатывания) они не задевали продольные края прошедшего уплотнение изделия, а, наоборот, способствовали бы его расширению (раскатыванию), что позволит избежать возникновения в нем трещин или изломов.

Для достижения указанной цели (см. Фиг.2-8) обращенные друг к другу поверхности 82 и 92 соответственно лент 8 и 9 наклоняют по отношению к плоскости, в которой расположена конвейерная лента, таким образом, что касательная, проведенная к любой точке их поперечного сечения, образует с плоскостью, в которой расположена конвейерная лента, острый угол α по отношению в полосе порошкообразного материала, причем значение указанного угла предпочтительно находится в диапазоне от 40° до 89°.

В частности, поперечное сечение обращенных друг к другу поверхностей 82 и 92 может представлять сбой прямолинейный сегмент (как показано на чертежах) или, в альтернативном варианте, может состоять из криволинейной части, совокупности прямолинейных частей или комбинации криволиненой(ых) и прямолинейной(ых) частей.

Несомненно, в изобретении, не выходя за его рамки, как они обозначены в Формуле изобретения, могут быть сделаны различные относящиеся к практическому применению модификации.

Изобретение относится к области строительства, в частности к изготовлению керамических плиток или панелей. Установка для формования керамических плиток или панелей, содержащая конвейерную ленту, на которой размещена непрерывная полоса порошкообразного керамического материала, устройства для выполнения уплотнения, которые позволяют подвергнуть расположенную на ленте полосу порошков непрерывному прессованию с получением цельного изделия из прошедших уплотнение порошков, и приспособления, позволяющие удерживать материал на ленте с боковых сторон. Указанные приспособления содержат, по крайней мере, пару продольных параллельных удерживающих стенок, между которыми расположен порошкообразный материал. При этом каждая из удерживающих стенок содержит основную часть, обладающую высокой способностью к эластичной деформации, и, по крайней мере, один продольный сердечник. Значение модуля эластичности сердечника составляет более чем 1000 Н/мм2, который, будучи соединенным с основной частью, проходит практически по всей ее длине. Технический результат заключается в создании приспособления для удерживания порошков с боковых сторон с обеспечением стабильного удерживания полосы порошкообразного материала с боковых сторон во время ее перемещения и во время выполнения прессования. 17 з.п. ф-лы, 8 ил.

1. Установка (1) для формования керамических плиток или панелей, содержащая конвейерную ленту (2), на которой размещена непрерывная полоса (100) порошкообразного керамического материала, устройства (4, 5) для выполнения уплотнения, которые позволяют подвергнуть расположенную на ленте (2) полосу (100) порошков непрерывному прессованию с получением цельного изделия из прошедших уплотнение порошков, и приспособления, позволяющие удерживать материал на ленте с боковых сторон, причем указанные приспособления содержат, по крайней мере, пару продольных параллельных удерживающих стенок (8, 9), между которыми расположен порошкообразный материал, при этом в установке каждая из удерживающих стенок (8, 9) содержит основную часть (80, 90), обладающую высокой способностью к эластичной деформации, и, по крайней мере, один продольный сердечник (81, 91), значение модуля эластичности которого составляет более чем 1000 Н/мм2, который при соединении с основной частью проходит практически по всей ее длине.

2. Установка (1) по п.1, отличающаяся тем, что основная часть (80, 90) и продольный сердечник (81, 91) прикреплены друг к другу при помощи приспособлений, которые не позволяют им осуществлять взаимное скольжение в продольном направлении.

3. Установка (1) по п.1, отличающаяся тем, что основная часть (80, 90) изготовлена из материала, обладающего высокой эластичностью, так, что он может уменьшаться в размере на величину, составляющую, по крайней мере, 30% от его исходного размера, без необратимой пластической деформации.

4. Установка (1) по п.1, отличающаяся тем, что основная часть (80, 90) изготовлена из материала, значение модуля эластичности которого составляет менее чем 100 Н/мм2.

5. Установка (1) по п.4, отличающаяся тем, что значение модуля эластичности составляет менее чем 10 Н/мм2.

6. Установка (1) по п.1, отличающаяся тем, что продольный сердечник (81, 91) изготовлен из материала, значение модуля эластичности которого составляет более чем 10000 Н/мм2.

7. Установка (1) по п.1, отличающаяся тем, что продольный сердечник (81, 91) размещен внутри основной части (80, 90).

8. Установка (1) по п.1, отличающаяся тем, что продольный сердечник (81, 91) установлен в соответствующем гнезде, выполненном во внешнем контуре основной части (80, 90).

9. Установка (1) по п.1, отличающаяся тем, что обращенные друг к другу поверхности (82, 92) удерживающих стенок (8, 9), когда они находятся в недеформированном состоянии, наклонены по отношению к плоскости, в которой расположена конвейерная лента (2), таким образом, что касательная, проведенная к любой точке поперечного сечения каждой из поверхностей, образует с плоскостью, в которой расположена конвейерная лента (2), острый угол (α) по отношению к полосе (100) порошкообразного материала.

10. Установка (1) по п.9, отличающаяся тем, что значение угла (α) находится в диапазоне от 40 до 89°.

11. Установка (1) по п.1, отличающаяся тем, что она содержит устройства для натягивания (101, 104) продольного сердечника (81, 91), чтобы придать ему жесткость в поперечном направлении, и, следовательно, придать жесткость в поперечном направлении всей удерживающей стенке (8, 9).

12. Установка (1) по п.11, отличающаяся тем, что устройства для натягивания (101, 104) можно регулировать таким образом, чтобы было возможно компенсировать возможное постоянное растягивание продольного сердечника (81, 91).

13. Установка (1) по п.12, отличающаяся тем, что такую регулировку осуществляют при помощи устройства (104), которое способно автоматически контролировать силу натяжения, прикладываемую к продольному сердечнику (81, 91).

14. Установка (1) по п.1, отличающаяся тем, что удерживающие стенки выполнены в виде лент (8, 9), которые способны осуществлять скольжение и параллельны друг другу.

15. Установка (1) по п.14, отличающаяся тем, что содержит приспособления (83, 93, 104), которые обеспечивают то, что ленты (8, 9) всегда остаются параллельными по отношению друг к другу и отстоят друг от друга на одинаковое расстояние во время работы установки (1).

16. Установка (1) по п.15, отличающаяся тем, что каждая из лент размещена поверх группы роликов (50, 101, 102, 103), при этом, по крайней мере, один из них имеет такую форму, что создает соединение ниппельно-муфтового типа, которое сдерживает ее перемещение в поперечном направлении по отношению к направлению скольжения.

17. Установка (1) по п.16, отличающаяся тем, что лента (8, 9) снабжена продольной выемкой (83, 93), выполненной в ее внешнем контуре, и ролик (101) снабжен выступающим круговым ребром (104), которое способно размещаться внутри продольной выемки.

18. Установка (1) по п.14, отличающаяся тем, что каждое из устройств (4, 5) для выполнения уплотнения содержит, по крайней мере, один приводимый в действие посредством двигателя ролик (40 и 50), при этом ленты (8, 9) частично размещены поверх, по крайней мере, одного такого приводимого в действие посредством двигателя ролика (40 или 50) и перемещаются с той же скоростью, что и конвейерная лента (2).

| ЕР 1356909 А2, 29.10.2003 | |||

| GB 1145614 А, 19.03.1969 | |||

| Устройство для регулирования ленты в двойном ленточном прессе | 1980 |

|

SU990075A3 |

| Пресс с бесконечными прессующими лентами для непрерывного формования кирпича и тому подобных строительных изделий из глины | 1950 |

|

SU90820A1 |

| US 5472551 А, 05.12.1995 | |||

| US 4636345 А, 13.01.1987 | |||

| US 6197235 А, 06.03.2001. | |||

Авторы

Даты

2010-04-10—Публикация

2005-12-01—Подача