Область техники, к которой относится изобретение

Настоящее изобретение относится к изготовлению керамических плит, предпочтительно имеющих малую толщину, например плит для настила пола и облицовки стен, и имеющих сторону, предназначенную для того, чтобы быть видимой, которая содержит произвольный рельеф, обычно называемый структурной поверхностью, или имеющих структурный эффект.

Уровень техники

«Структурный» эффект придает керамическому продукту особую приятную эстетическую ценность, особенно в случае имитации натуральных материалов, например дерева и камня.

В настоящее время плиты или плитки со структурной видимой стороной изготавливают путем прессования порошков в обычной форме для керамических плиток, в которой пуансон, предназначенный для образования структурной стороны, содержит негатив рисунка, который необходимо выполнить на поверхности плиты или плитки.

В частности, пуансон покрыт слоем эластомера, на котором расположен негатив рисунка структурной стороны.

Эластомерный слой изготавливают следующим образом.

Выполняют матрицу жесткой формы, причем на матрице размещают позитив рисунка (то есть рисунок, полностью идентичный тому, который будет воспроизведен на керамической плите или плитке) путем выполнения точного механического процесса с цифровым программным управлением на основании трехмерных данных.

Матрицу обычно выполняют из алюминия или другого материала, подходящего для высокопроизводительной обработки путем удаления стружки или лазерной абляции.

После обработки матрицы ее используют для вулканизации слоя эластомера (как правило, полиуретана с твердостью по Шору А, равной 90), наносимого на активную сторону пуансона. Ее часто называют «вулканизационной матрицей».

Для осуществления процесса вулканизации необходимо выполнить нагрев до подходящей температуры (около 150°) с одновременным выполнением прессования.

После окончания вулканизации на пуансоне остается эластомерный слой, обычно несколько миллиметров толщиной, с расположенным на нем негативным профилем структуры. Таким образом, пуансон оказывается готовым для установки в качестве пуансона «видимой стороны» на соответствующей форме для прессования керамических порошков, для обеспечения производства плит, имеющих поверхность, полностью совпадающую с поверхностью исходной металлической матрицы.

Помимо своей сложности и дороговизны, данный способ не подходит для выполнения непрерывных конвейеров пресса со структурной поверхностью, подходящих для применения в прессовочных линиях с непрерывной лентой.

В частности, сложность заключается в выполнении верхней прессовочной ленты, предназначенной для формования структурной стороны плиты, на которой должна быть создана рельефная структура, постоянно меняющаяся и непрерывная, то есть без прерываний.

Кроме того, необходимо обеспечить возможность быстрой замены рельефной структуры.

Единственным методом, обеспечивающим возможность выполнения непрерывных структурных стальных лент с высоким сопротивлением, является химическое травление, при котором ленту покрывают эмульсией, на которой размещено негативное изображение, а затем погружают в ванны с агрессивным раствором, который обеспечивает травление металла на незащищенных участках.

Данный метод является очень сложным, трудозатраты м и оказывает отрицательное влияние на окружающую среду.

Кроме того, химическое воздействие не позволяет выполнить точное разделение прорезей, что влечет за собой очевидные ограничения с точки зрения эстетики.

Лазерная абляция также имеет ограничения и недостатки, поскольку ленту необходимо устанавливать на барабан, вращающийся вокруг горизонтальной оси, который вследствие существующих пропорций необходимо выполнять очень большим (более 2 метров в диаметре). Помимо этого, количество затрачиваемого рабочего времени (десятки часов) является неприемлемым с точки зрения экономики и промышленного производства.

Также известен способ создания трехмерных структур на подложке посредством струйных принтеров с использованием чернил, отверждаемых под действием ультрафиолетовых лучей.

Однако, данный способ, описанный в документе WO 02/053338, не применим для выполнения структурных лент пресса, предназначенных для непрерывного создания керамических плит, так как подложка, известная из уровня техники, представляет собой ленту неопределенной длины, не намотанную петлей, и зона, предназначенная для осуществления струйной печати, является изогнутой.

Кроме того, известный способ не подходит для создания трехмерной поверхности, подходящей для прессования керамических плиток в обычных формах, поскольку структуры, создаваемые известным способом, не обладают механическими характеристиками и характеристиками износостойкости, необходимыми для выдерживания большого числа циклов прессования и высоких давлений, достигаемых в обычных керамических формах.

Раскрытие изобретения

Объектом патентной заявки в первую очередь является способ изготовления пуансонов керамических форм, предназначенных для прессования керамических плит или плиток, имеющих структурную поверхность.

Еще одним объектом изобретения является способ, предназначенный для изготовления ленты пресса с замкнутой петлей для непрерывного прессования керамических плит, имеющих структурную поверхность.

Еще одним объектом изобретения является пуансон для керамических форм, и непрерывная лента пресса с замкнутой петлей для непрерывного прессования керамических плит, имеющий поверхность, предназначенную для вхождения в контакт с керамическим порошком, расположенным согласно соответствующему предварительно заданному трехмерному расположению.

Замкнутая лента должна обладать характеристиками, подходящими для осуществления действия по уплотнению в непрерывных прессах высокого давления по прессованию порошков, как, например, раскрыто в заявке PCT/IB2012/001977, принадлежащей настоящему заявителю.

В частности, лента должна обладать высоким сопротивлением к растяжению, чтобы выдерживать суммарные усилия предварительного натяжения и дробящего действия порошков; высоким пределом упругости, чтобы противодействовать меняющимся изгибным напряжениям вследствие постоянного наматывания и разматывания относительно натяжных роликов; высокой степенью стабильности размеров и отсутствием соединений, которые привели бы к появлению видимых дефектов поверхности, или дефектов, определяемых на ощупь, на изготовленных керамических плитах.

Лента также должна иметь структурную поверхность, то есть содержать рельефный рисунок без прерываний, то есть не иметь швов, и должна обладать сопротивлением к высокому уплотняющему давлению и истиранию в результате действия порошков.

Структурная поверхность должна плотно прилегать к основной ленте, при этом должна быть обеспечена возможность недорогого и быстрого ее изготовления.

Все задачи изобретения выполнены в способе, обладающем отличительными признаками, раскрытыми в независимом пункте, при этом зависимые пункты раскрывают дополнительные предпочтительные отличительные признаки изобретения.

В частности, в изобретении рельефная структура выполнена на матрице, предназначенной для формирования структурной поверхности на пуансоне формы или непосредственно на непрерывной ленте пресса, посредством применения методов аддитивного синтеза, в частности, с применением метода струйной печати с использованием фотоотверждаемых пластиковых материалов, то есть пластиковых материалов, содержащих фракции, отверждаемые под воздействием тепла.

В случае если распыляемые чернила на 100% состоят из чернил фотоотверждаемого типа, то есть выполнены из акрилатных или эпоксидных мономеров или олигомеров, с добавлением частиц фотоинициаторов, ретикуляция происходит только при воздействии ультрафиолетового излучения от подходящей лампы.

В альтернативном варианте, для придания слою, расположенному на ленте, особых характеристик сопротивления, упомянутые выше чернила могут представлять собой чернила «двухстадийного» типа, обладающие свойствами осуществления ретикуляции под воздействием как ультрафиолета, так и тепла.

Чернила такого типа содержат фракции, в количестве от 10% до 90%, мономеров и олигомеров, выбранных из следующих видов: чистые акриловые полимеры, полиэфирные акрилаты, полиуретановые акрилаты, эпоксиакрилаты, поливинилхлориды, эпоксидные смолы.

Ретикуляция данных мономеров и олигомеров не происходит под воздействием ультрафиолета, для их радикальной полимеризации необходимо выполнить их тепловую обработку при температуре от 150°С до 200°С в течение по меньшей мере 15 минут.

Таким образом, ультрафиолетовое излучение действует в качестве временного блока, предохраняя рисунок от порчи путем воздействия на фракции, чувствительные к ультрафиолетовому излучению, а финальная тепловая обработка окончательно фиксирует всю массу. В целом, финальная тепловая обработка структуры окончательно фиксирует всю массу. В целом, структура может быть выполнена в виде последовательности накладываемых слоев из разных материалов (фотоотверждаемых и «двухстадийных»).

В случае использования пуансона, предусмотрено наличие стальной матрицы на специальном выдвижном средстве, выполненного с возможностью выступания под балкой, на которой расположена подвижная головка, выполненная с возможностью скольжения в обе стороны в поперечном направлении относительно оси матрицы.

На подвижной головке расположен ряд головок для струйной печати типа, управляемого пьезоэлектрическим образом, причем головки обеспечивают возможность, при каждом шаге, печати на части пуансона по всей длине, соответствующей шагу.

При каждом проходе головки матрица продвигается на шаг, эквивалентный всей ширине р печати головки, то есть равный ее дольной единице ps.

Каждая головка управляется известным образом посредством соответствующего изображения, так чтобы обеспечивать нанесение распыляемого материала, воспроизводя изображение на матрице.

Матрицу используют для вулканизации, на видимой стороне пуансона формы, слоя резины, выполненной с возможностью противостоять износу вследствие воздействия порошка в процессе выполнения операций печати.

В альтернативном варианте, нанесение материала, распыляемого для создания структурной поверхности, могут выполнять непосредственно на видимую сторону пуансона.

В случае использования непрерывной ленты пресса, выполняют закрепление на паре роликов и натяжение гладкой ленты пресса, выполненной из неабсорбирующего материала, обычно металла, или выполненной из композитных материалов, содержащих стеклянные, углеродные или кевларовые волокна.

Над верхней горизонтальной частью ленты расположена балка, на которой расположена подвижная головка, выполненная с возможностью скольжения в обе стороны в поперечном направлении относительно оси ленты.

Лента выполнена с возможностью пошагового вращения с использованием снабженного приводом выдвижного средства, при этом на подвижной головке расположен ряд головок для струйной печати с пьезоэлектрическим управлением, и подвижная головка обеспечивает возможность, на каждом шаге, печати на части ленты по всей длине, причем указанная часть равна шагу.

При каждом проходе головки лента продвигается на шаг, эквивалентный всей ширине р печати головки, или ее дольной единице ps.

Как и в предыдущем случае, каждая головка управляется известным образом посредством соответствующего изображения, так чтобы обеспечить нанесение на ленту распыляемого материала, с воспроизведением изображения на матрице.

Информацию, предназначенную для ее отправки на головки, получают путем обработки графических изображений полностью аналогично обычным цифровым изображениям, с той разницей, что данные, относящиеся к цвету, являются избыточными.

По этой причине используют изображения в градациях серого, с глубиной цвета по меньшей мере 8 бит (соответствует 256 оттенкам серого); электронная система управления корректно интерпретирует данные, обеспечивая наличие большего объема капель в тех областях, где изображение имеет более темный оттенок.

Для оптимизации изменчивости оттенков путем пространственного распределения капель чернил таким образом, чтобы получить желаемый эффект, их увеличения там, где требуется наличие более темного тона и уменьшения там, где требуется наличие более светлого тона, используют соответствующие алгоритмы RIP-обработки.

Чернила, распыляемые из головки, могут представлять собой чернила, ретикуляция которых происходит под воздействием ультрафиолета, и которые обеспечивают идеальную адгезию к ленте и, после облучения ультрафиолетовым излучением, происходит их мгновенная ретикуляция и отвердевание, или смесь чернил, ретикуляция которых происходит под воздействием ультрафиолета, и чернил, ретикуляция которых происхбдит под воздействием тепла.

Для осуществления ретикуляции обычно используют ультрафиолетовые лампы, установленные непосредственно на головке так, что они расположены сбоку головки, чтобы обеспечивать немедленное отвердевание капель сразу после их нанесения при каждом проходе.

Для выполнения ретикуляции под воздействием тепла используют нагревательное средство, воздействующее на полностью сформированную трехмерную структуру.

Материалы, распыляемые головками в классе чернил, отверждаемых с управлением ультрафиолетом, обычно представляют собой смесь акрилатных или эпоксидных мономеров и олигомеров, с добавлением частиц фотоинициаторов. В нормальных условиях они являются легкораспыляемыми жидкостями (с вязкостью около 10 мПа⋅с); когда на них попадает ультрафиолетовое излучение с подходящей длиной волны, электронная пространственная конфигурация связей изменяется, запуская, таким образом, процесс ретикуляции и начиная немедленное отвердевание, вплоть до полного отвердевания. Жидкость полностью отвердевает, при этом отсутствуют летучие (и поэтому вызывающие загрязнение) растворители.

Воздействие ультрафиолетовым излучением обычно осуществляют сразу после распыления капель, которые попадают на ленту в качестве жидкости и отвердевают при прохождении ультрафиолетовой лампы, неподвижно закрепленной в поперечном направлении относительно головок для струйной печати.

После отверждения выполняют дальнейшее покрытие каплями материала при последующих проходах до достижения требуемой толщины.

Интенсивность ультрафиолетового излучения может быть изменена до более низкого уровня энергии, чтобы осуществлять только начало отвердевания (закрепление) и обеспечивать, таким образом, лучшую адгезию последующих слоев. После окончания нанесения осуществляют воздействие ультрафиолетовым излучением более высокой интенсивности.

Как альтернатива использованию чернил, отверждаемых под воздействием ультрафиолетового излучения, можно использовать двухкомпонентные пластиковые материалы (например, полиуретаны), распыляемые последовательно (разными головками) в виде накладываемых друг на друга капель двух компонентов (например, полиол и изоцианат, в случае использования полиуретана), окончательное отвердевание которых происходит во время смешивания непосредственно на поверхности ленты 1. Данные материалы отвердевают при тепловом воздействии.

В альтернативном варианте, для придания слою на ленте особых характеристик сопротивления, вышеупомянутые чернила могут представлять собой чернила «двухстадийного» типа, ретикуляция которых происходит под воздействием и ультрафиолета, и тепла.

В этом случае, очевидно, помимо ультрафиолетовой лампы, обеспечено наличие нагревательного модуля, обеспечивающего завершение отвердевания резин, отверждаемых под воздействием тепла.

Если ультрафиолетовая лампа действует одновременно с головками для струйной печати, то нагревательный модуль действует в конце печати.

Хотя лента изготовлена из материала, имеющего высокий модуль упругости, тем не менее после установки на печатающий станок и осуществления необходимого натяжения возникнет увеличение длины, которое в целом сложно оценить.

Это может вызвать проблемы, когда печать рельефа после завершения одного прохода необходимо присоединить с высокой точностью (около 0,05-0,1 мм). Для того, чтобы избежать этой проблемы, способ согласно изобретению содержит этап точного определения положения ленты с использованием датчика положения.

После установки необработанной ленты и осуществления ее натяжения обеспечивают вращение ленты. Затем, посредством головки, выполняют печать нескольких контрольных маркеров на внешней стороне ленты, которую не будут использовать для сдавливания порошка, и определяют положение маркеров посредством оптической системы определения, обеспечивая в то же время точное продольное растяжение ленты.

На этом этапе обеспечивают автоматическое приведение в соответствие графического изображения, которое необходимо напечатать, посредством электронной системы управления печатающих головок, согласно изобретению, пропорционально увеличивая длину или сжимая изображение на малую корректировочную величину (функция растяжения), не видимую невооруженным глазом. Таким образом, печать на ленте будет идеальным образом приведена в соответствие с реальными размерами без возникновения эффекта наложения или непропечатанных полос.

В возможной рабочей конфигурации в головке расположены четыре головки для струйной печати пьезоэлектрического типа модели 1001 GS6 (изготовитель Xaar, Великобритания), имеющие ширину печати d = 70 мм и расположенные таким образом, чтобы обеспечивать печать точно такой ширины печати.

При таких условиях печать выполняют с разрешением 360 dpi, то есть капли расположены в соответствии с координатной сеткой с шагом 70 мкм; капли имеют максимальный объем 42 пл (1 пиколитр = 10-12 л) и печатный отпечаток, имеющий диаметр около 80 мкм. Оцениваемый размер каждого отпечатка равен около 8-10 мкм, в зависимости от физических и реологических параметров жидкости (плотности, вязкости, поверхностного натяжения, температуры и так далее) и поверхности ленты. Таким образом, в общем случае можно говорить, что при каждом печатном проходе длина изображения увеличивается примерно на 10 мкм в направлении Z, перпендикулярном поверхности ленты.

При увеличении количества головок, работающих на одной и той же печатной полосе, то есть при уменьшении шага ps (и увеличении, таким образом, количества подшагов, так что р = n раз ps) множество накладывающихся капель легко могут быть нанесены на каждый пиксель изображения.

Например, при управлении четырьмя головками посредством одного и того же изображения, и уменьшении шага на коэффициент n=4, на каждый физический пиксель на ленте будет приходиться 16 капель; следовательно, после окончания выполнения проходов печатающей системой на ленту будет нанесен рельеф (в соответствии с графическим изображением, введенным в систему управления), который в своих наивысших точках будет иметь толщину до 160 мкм.

Если данного значения максимальной «глубины» графического изображения недостаточно, печать может быть повторена (очевидно, с обеспечением совмещения с ранее выполненной печатью) определенное количество раз, до достижения требуемой высоты.

В случае, если печать повторена 4 раза (теоретическая максимальная высота 4×4×4×10 мкм = 640 мкм), экспериментальным путем были получены зоны, в которых была достигнута высота более 500 мкм.

При необходимости изменения структуры поверхности ленты это может быть выполнено согласно изобретению на том же самом станке, на котором была создана структура, так как на станке, выше по ходу движения относительно распределительной головки для чернил имеется система удаления, выполненная с возможностью удаления структуры, созданной на данном станке.

В еще одном варианте осуществления способа станция для создания структуры на ленте представляет собой не отдельный станок относительно ленточного пресса, а интегрированное устройство пресса, расположенное в удобной неактивной зоне ленты (например, в верхней части). Очевидно, что при выполнении прессования станция не работает, а во время создания новой структуры прессование не выполняется.

Краткое описание чертежей

Преимущества и конструктивные и функциональные характеристики изобретения очевидны из нижеследующего подробного описания, приведенного со ссылками на прилагаемые чертежи, на которых:

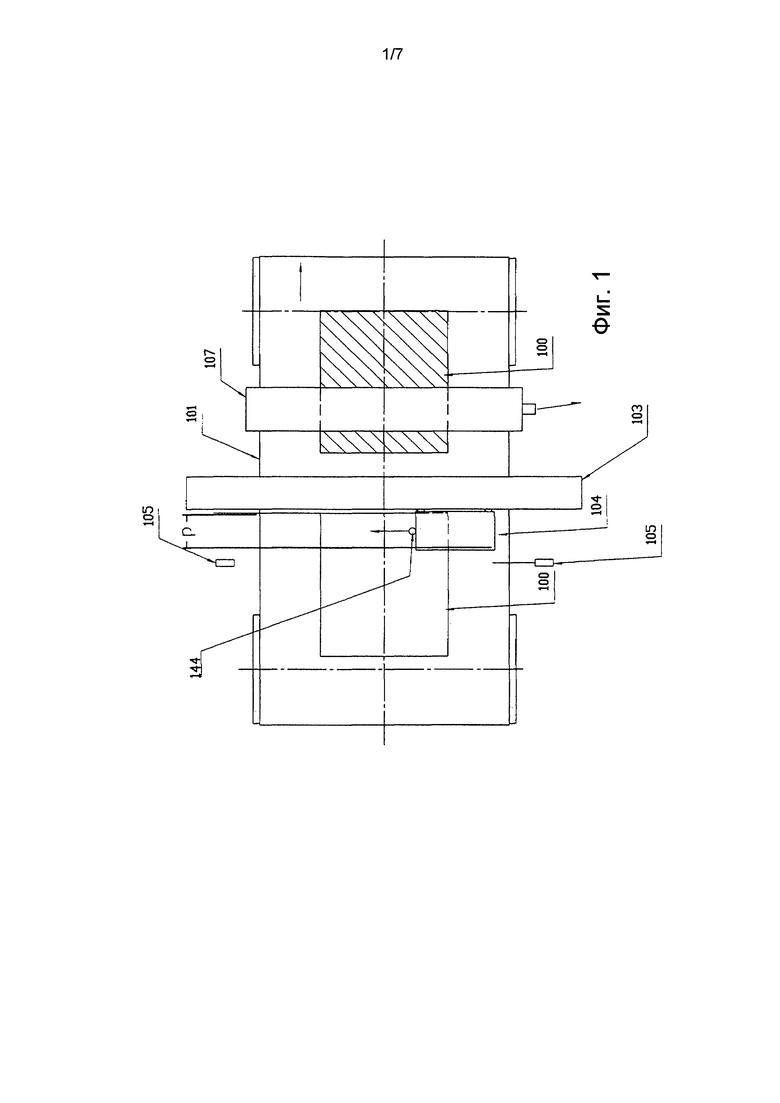

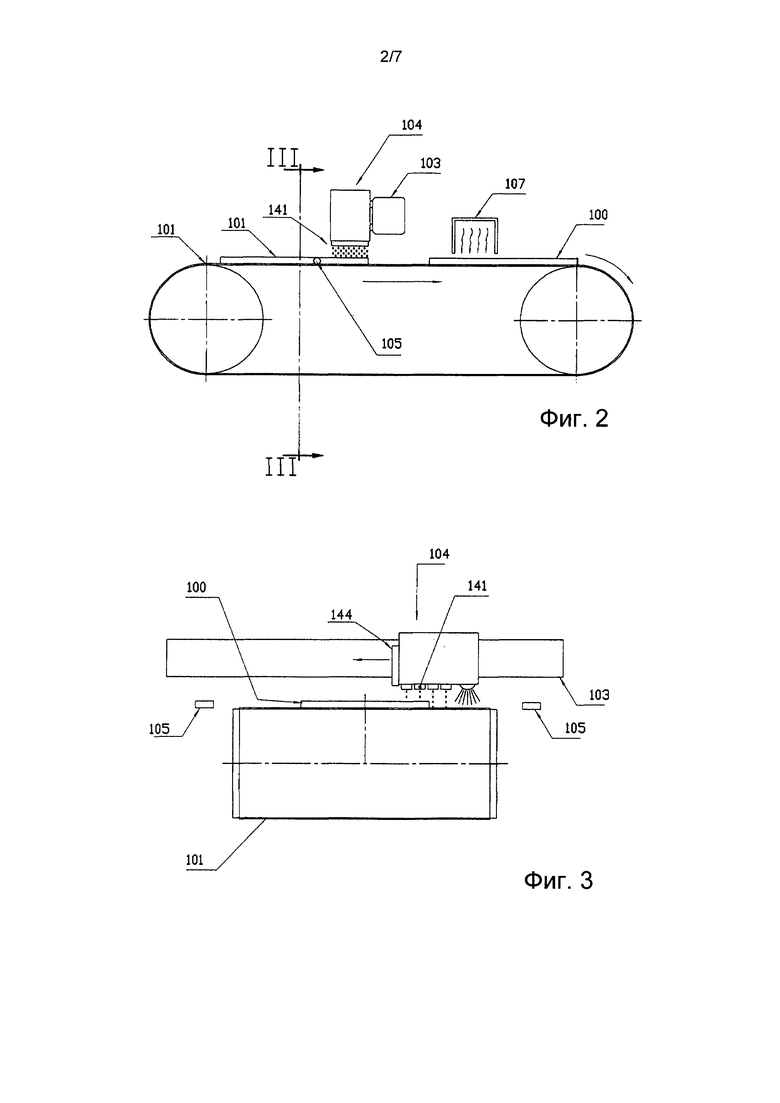

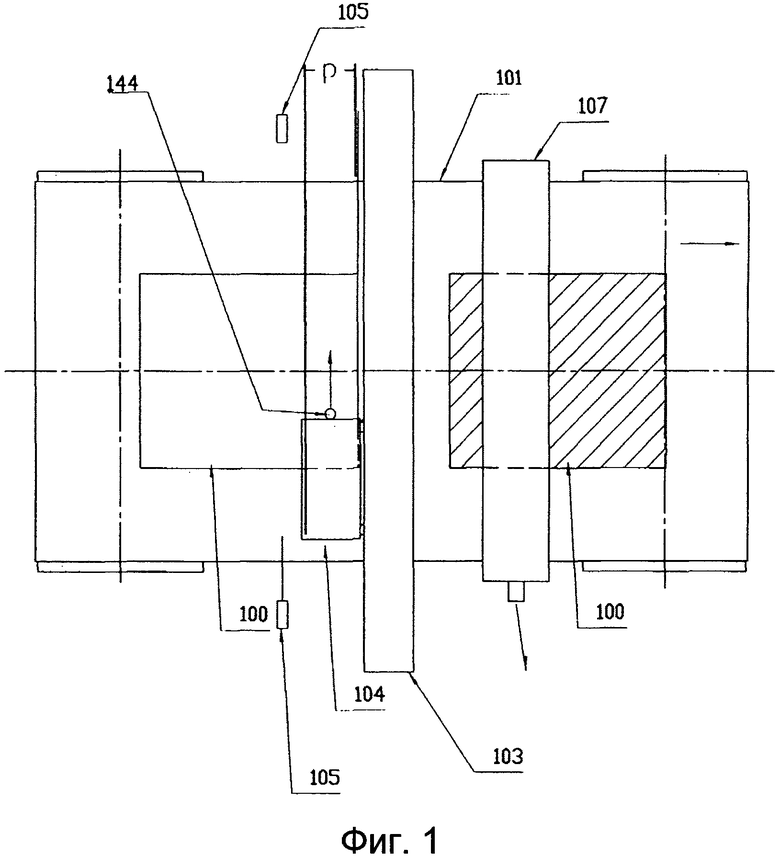

- на фиг. 1 показан вид сверху станка для создания структурной поверхности матрицы;

- на фиг. 2 показан станок, показанный на фиг. 1, в виде сбоку;

- на фиг. 3 показан вид в сечении по линии III-III, показанной на фиг. 1;

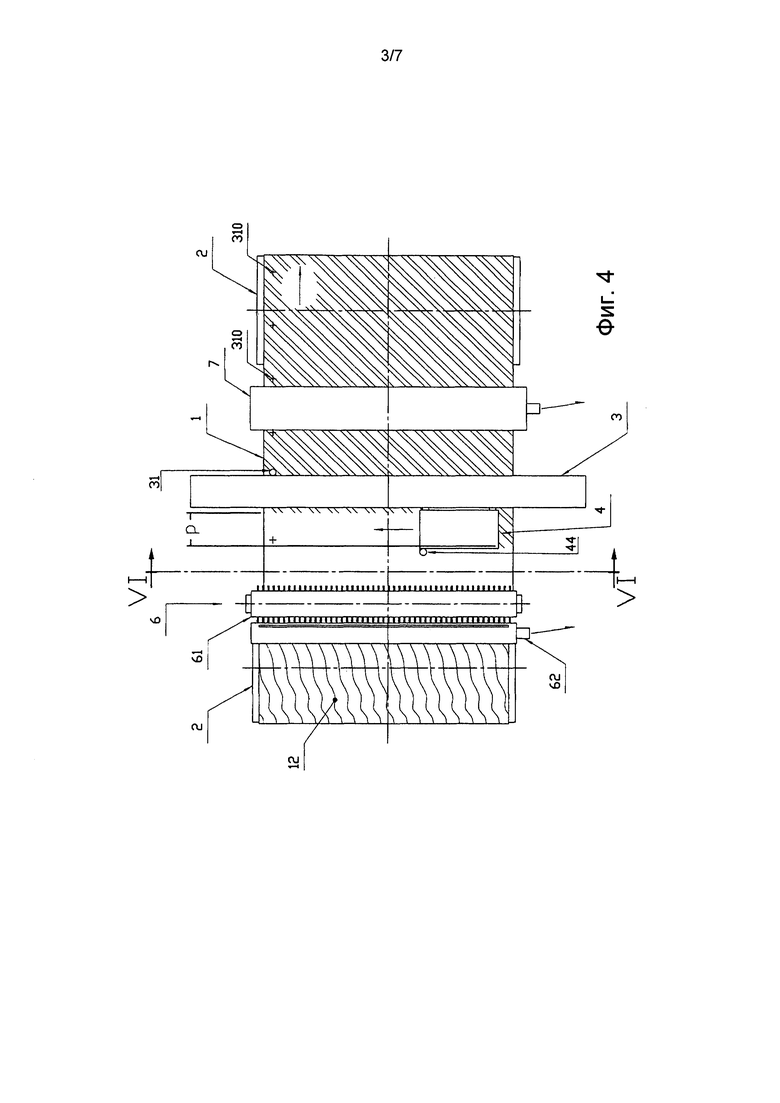

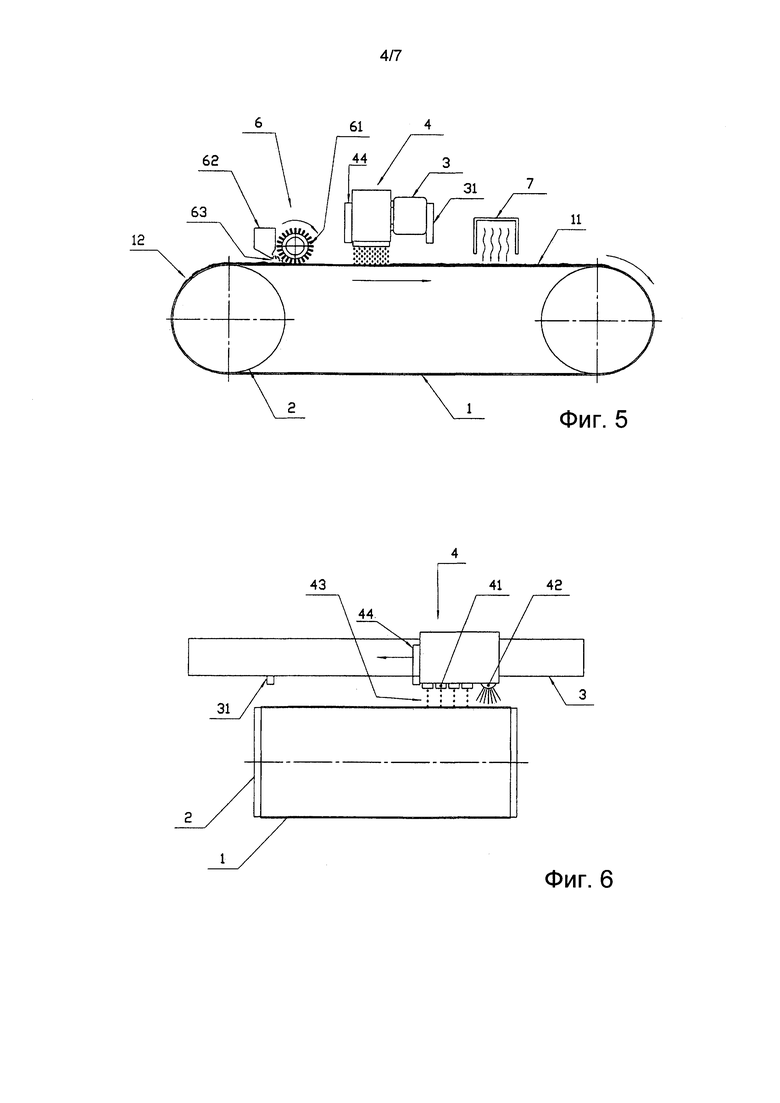

- на фиг. 4 показан вид сверху станка для создания структурной поверхности ленты пресса;

- на фиг. 5 показан станок, показанный на фиг. 4, в виде сбоку;

- на фиг. 6 показан вид в сечении по линии VI-VI, показанной на фиг. 4;

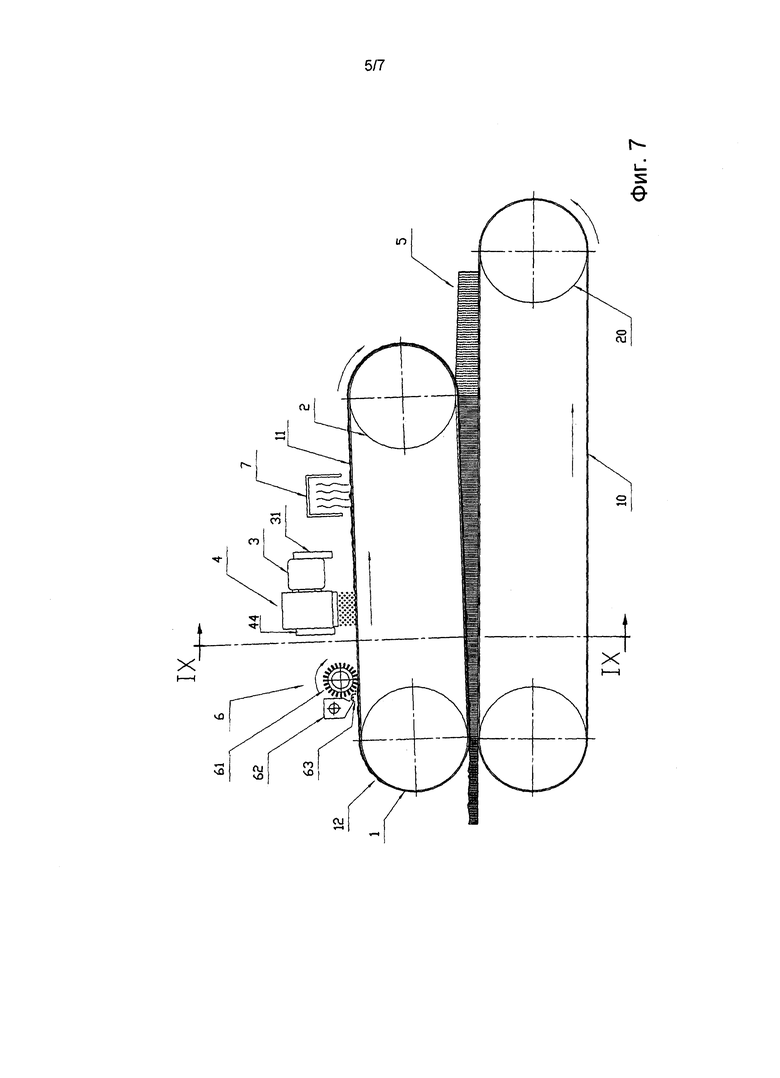

- на фиг. 7 показан станок для создания структурной поверхности, интегрированный в станок для формирования плит, в виде сбоку;

- на фиг. 8 показан вид в сечении по линии VIII-VIII, показанной на фиг. 7;

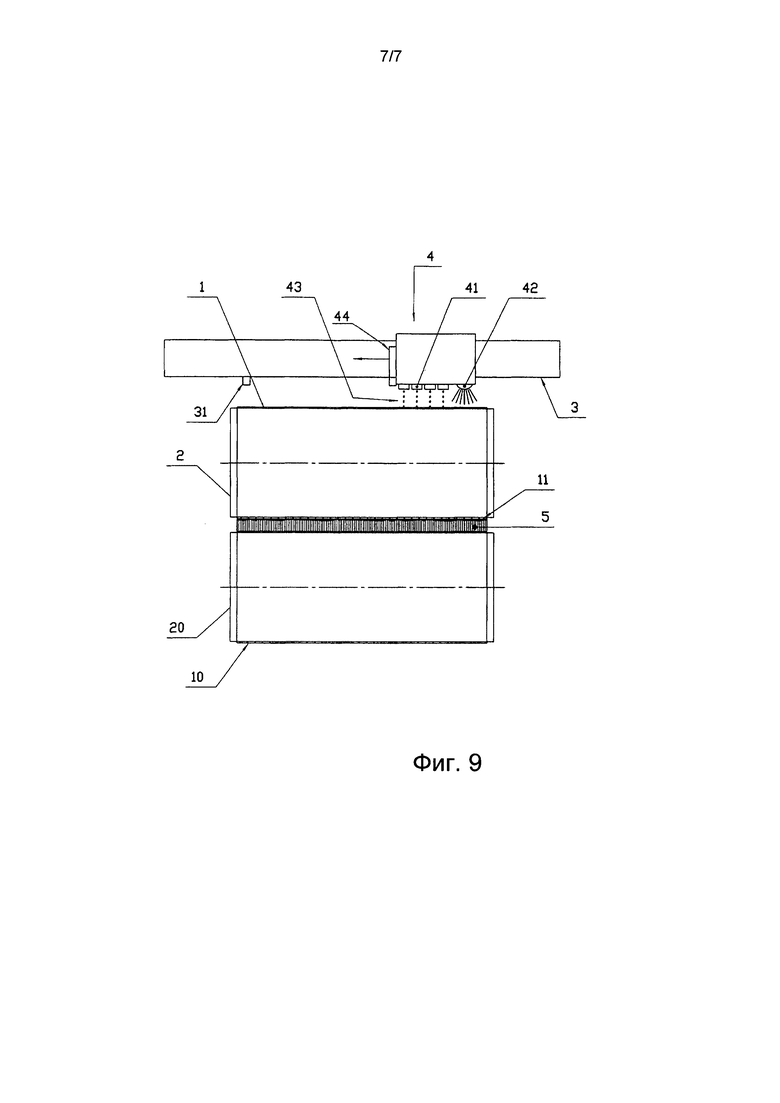

- на фиг. 9 показан вид в сечении по линии IX-IX, показанной на фиг. 7.

Осуществление изобретения

На фиг. 1-3 показана матрица 100, расположенная на конвейерной ленте 101, продвигаемой равными шагами р или частями ps шага р.

Лента предназначена для размещения на ней по меньшей мере двух матриц 100, расположенных с идеальным выравниванием и на одинаковом расстоянии от боковой стороны ленты.

Описание средства позиционирования матриц опущено, так как оно очевидно для специалиста в области техники.

Балка 103, по которой перемещается печатающая головка 104, расположена в поперечном направлении относительно направления перемещения ленты 101.

Механическое средство для перемещения головки 104 не показано, так как оно известно специалисту в области техники.

На печатающей головке 104 расположены головки 141 для струйной печати, обеспечивающие нанесение на матрицу полосы краски, соответствующей шагу р или ps.

Ниже по ходу движения относительно головок 141 расположена ультрафиолетовая лампа 142, обеспечивающая отверждение только что нанесенного на ленту материала.

Датчик 144, расположенный на печатающей головке 104, выполнен с возможностью отслеживать положение края матриц во время продвижения для выдачи инструкций на соответствующие корректировки для печатающего средства с целью исправления ошибок смещения матрицы в поперечном направлении.

Ниже по ходу движения относительно балки и в поперечном направлении относительно хода продвижения ленты по всей ширине расположено нагревательное средство 107.

Датчики положения, например устройства 105 с фотоэлементом, обеспечивают выдачу сигнала о положении плиты 100 для запуска цикла печати.

На фиг. 4-9 показана лента 1, расположенная с натяжением между двумя роликами 2, один из которых снабжен приводом для пошагового продвижения на величину р или ps.

Лента 1 выполнена из материала, выбранного из группы, содержащей: сталь, нержавеющую сталь, композитный материал с углеродными и/или кевларовыми и/или стеклянными волокнами, и имеет толщину от 0,5 мм до 2 мм.

Балка 3, по которой перемещается печатающая головка, расположена в поперечном направлении относительно направления перемещения ленты и над лентой.

Механическое средство для обеспечения перемещения головки 4 не показано, так как оно известно специалисту в области техники.

На печатающей головке 4 расположены головки 41 для струйной печати, выполненные с возможностью окрашивания полосы ленты 1 с шагом р или ps.

Ниже по ходу движения относительно головок 41 расположена ультрафиолетовая лампа, обеспечивающая отверждение материала, только что нанесенного на ленту.

В отдельном варианте осуществления изобретения, показанном на фиг. 7, верхняя лента 1, неиспользованная или необработанная, может быть расположена непосредственно на станке для формирования плит, при этом указанная лента может быть расположена выше нижней ленты 10, на которой расположен слой 5 порошка.

В обоих вариантах осуществления изобретения, показанных на фиг. 5 и фиг. 7, в положении выше по ходу движения относительно балки 3 расположено истирающее устройство 6 для удаления рельефной структуры с верхней поверхности ленты 1.

Истирающее устройство 6 содержит щетку 61, выполненную с возможностью вращения вокруг горизонтальной оси, причем указанная щетка выполнена с возможностью ее приведения в движение с большой скоростью посредством группы двигателей (не показана) и прижатия к ленте 1 посредством прижимного средства (не показано). Эффект трения щетки 61 обеспечивает отделение частиц рельефной структуры, которые удаляют из рабочей зоны посредством всасывающих устройств 62 (показаны на фиг. 5).

Наконец, вблизи конца балки 3 расположен датчик 31, выполненный с возможностью считывания последовательностей нанесенных на одинаковом расстоянии контрольных меток 310, предварительно напечатанных посредством головки 4 на краю ленты, на который не наносят печать, с целью обеспечения контроля над точным нанесением печати после выполнения натяжения, чтобы подгонять размеры печатаемого изображения.

Дополнительно, на печатающей головке 4 расположен датчик 4, осуществляющий обнаружение даже минимальных отклонений ленты в поперечном направлении с целью выполнения подгонки положения изображения в реальном времени.

Пример 1 применения.

Необработанную ленту пресса, имеющую ширину 2000 мм и общую длину 7500 мм, с замкнутой петлей, устанавливают с растяжением на два ролика, имеющих горизонтальные оси, параллельные друг другу, расположенные на расстоянии около 2500 мм друг от друга, и имеющих диаметр 750 мм. Печатающая система выполняет автоматическое натяжение ленты, прикладывая усилие около 100 кН, равное около 25 Н/мм.

Печатающая система снабжена 4-мя головками 1001 GS6 (изготовитель Xaar, Великобритания), расположенных группой и выполненных с возможностью выбрасывать 42 пиколитра за одну каплю, с оптимальным разрешением 360 dpi (шаг между пикселями = 70 мкм). Ширина печати - 70 мм.

Лента продвигается с шагом в продольном направлении, равным % ширины головки (ps = 17,5 мм); таким образом, четыре разных сопла проходят одну и ту же точку ленты, обеспечивая увеличение плотности напечатанных точек в 4 раза.

При управлении 4-мя головками посредством одного графического изображения получают дополнительное увеличение выбрасываемого количества в 4 раза.

Процесс печати повторяют 3 раза, получая максимальный коэффициент увеличения 4×4×3=48 капель на пиксель ленты, что равняется теоретической высоте около 480 мкм. Реальная максимальная высота, измеренная в конце печати (посредством трехмерного профилометра), составляет 400 мкм.

Используемые чернила представляют собой отверждаемые ультрафиолетовым светом чернила серии Unijet Thunder 1000, изготовленные компанией Unico Digital (Бельгия).

Перед выполнением печати была определена реальная длина натянутой ленты путем печати на ее внешнем крае последовательности маркеров, считываемых оптическим датчиком. Предназначенное для печати изображение (имеющее начальную длину 7500 мм) было линейно деформировано до совпадения с определенной ранее длиной, чтобы идеально покрывать внешнюю поверхность ленты.

В результате применения способа согласно изобретению получают конвейер пресса, подходящий для применения в непрерывных уплотнительных линиях, имеющий на своей внешней поверхности рельеф, изменяющийся от 0 до 2 мм, предпочтительно от 0 до 1 мм, выполненный путем нанесения распылением жидких материалов, полимеризуемых под воздействием ультрафиолетового света, то есть полимеризуемых путем смешивания двух или более жидких компонентов.

«Структурная» обработка ленты, выполняемая посредством настоящего способа, обеспечивает решение следующих задач: получение прекрасного объемного разрешения рельефов (до 360 dpi и выше, в зависимости от используемых головок для струйной печати); обеспечение возможности наличия бесконечного рельефа по всей протяженности ленты; обеспечение точного контроля высоты рельефа (разрешение лучше, чем 10 мкм); обеспечение возможности выполнения высокого переноса толщины (теоретически безгранично, практически - около 1 мм); обеспечение малого времени осуществления (около 30 мин/кв.м); получение экономичного решения и большой гибкости использования.

Изобретение не ограничено описанными выше вариантами его осуществления, и возможны любые варианты и улучшения, не выходящие за пределы правовой охраны, определенные нижеследующей формулой, например, лента пресса, после нанесения на нее структурной поверхности, может быть разделена на части, каждая из которых подходит для использования на активной стороне пуансона обычной формы для керамических порошков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ ПАНЕЛЕЙ | 2019 |

|

RU2754886C1 |

| ПОВЕРХНОСТЬ, ИМЕЮЩАЯ ИЗМЕНЯЕМЫЙ ЦИФРОВОЙ ОТТИСК С ПРИВОДКОЙ | 2013 |

|

RU2642767C2 |

| ЦИФРОВОЕ ТИСНЕНИЕ | 2014 |

|

RU2661835C2 |

| ЦИФРОВАЯ ПЕЧАТЬ ПРОЗРАЧНЫМИ БЕСЦВЕТНЫМИ ЧЕРНИЛАМИ | 2014 |

|

RU2667589C2 |

| ЦИФРОВАЯ ПЕЧАТЬ СВЯЗУЮЩИМ | 2013 |

|

RU2643975C2 |

| СПОСОБЫ ПРОИЗВОДСТВА ДЕКОРАТИВНЫХ ЛАМИНИРОВАННЫХ ПАНЕЛЕЙ С ПРИМЕНЕНИЕМ СТРУЙНОЙ ПЕЧАТИ | 2018 |

|

RU2753963C1 |

| СПОСОБ СТРУЙНОЙ ПЕЧАТИ ДЛЯ ДЕКОРАТИВНЫХ СЛОИСТЫХ ПАНЕЛЕЙ | 2019 |

|

RU2755627C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА СТРОИТЕЛЬНУЮ ПАНЕЛЬ МЕТОДОМ ЦИФРОВОЙ ПЕЧАТИ ИЛИ ЦИФРОВОГО ПОКРЫТИЯ | 2013 |

|

RU2636516C2 |

| СПОСОБ ПЕЧАТИ НА ПОВЕРХНОСТЯХ ПЛОСКИХ ДРЕВЕСНЫХ ЭЛЕМЕНТОВ | 2011 |

|

RU2552224C2 |

| КИСЛОРОДНОЕ ИНГИБИРОВАНИЕ ДЛЯ БЕСПЕРЕБОЙНОЙ РАБОТЫ ПЕЧАТАЮЩИХ ГОЛОВОК | 2011 |

|

RU2541276C1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении непрерывной ленты пресса для изготовления керамических плит. Ленту продвигают на шаги, равные дольной единице длины ленты. При каждом шаге продвижения на полосу ленты, ширина которой равна шагу, воздействуют, по меньшей мере, головкой для струйной печати. При этом на ленте получают слой выбрасываемого материала, воспроизводящего изображение. Головка перемещается в поперечном направлении относительно ленты и выбрасывает струи чернил, отверждаемых под действием ультрафиолетового излучения. Для отверждения чернил на полосу материала воздействуют ультрафиолетовой лампой. Затем операции печати и отверждения на одной полосе повторяют по меньшей мере один раз. Трехмерная структура на внешней поверхности непрерывной ленты содержит, по меньшей мере, слой, полученный с использованием резины, содержащей смесь акрилатных или эпоксидных мономеров и олигомеров, с добавлением частиц фотоинициаторов, отверждаемых под действием ультрафиолетовых лучей. В результате обеспечивается повышение механических характеристик и износостойкости полученной ленты. 8 з.п. ф-лы, 9 ил.

1. Способ изготовления непрерывной ленты пресса для создания керамических плит, имеющих структурную поверхность, включающий следующие этапы:

- продвижение ленты на шаги, равные дольной единице длины ленты;

- воздействие при каждом шаге продвижения на полосу ленты, имеющую ширину, равную шагу, посредством, по меньшей мере, головки для струйной печати, управляемой пьезоэлектрическим образом посредством изображения, для получения на ленте слоя выбрасываемого материала, воспроизводящего изображение, причем головка выполнена с возможностью ее перемещения в поперечном направлении относительно ленты и выбрасывания струи чернил, относящихся к чернилам типа, отверждаемого управляемым образом посредством ультрафиолетового излучения;

- воздействие на полосу материала, выброшенного посредством головки, ультрафиолетовой лампой для отверждения чернил;

- повторение операций печати и отверждения на одной полосе по меньшей мере один раз;

отличающийся тем, что необработанную ленту располагают с растяжением между двумя роликами, после чего выполняют ее натяжение, при этом длину ленты определяют так, чтобы получить точное расширение натянутой ленты и обеспечить возможность автоматического приведения в соответствие электронной системой управления головок размеров графического изображения, которое необходимо напечатать на расчетной длине ленты.

2. Способ по п. 1, отличающийся тем, что лента выполнена из материала, выбранного из следующих материалов, включающих металл или композитный материал со стеклянными, углеродными или кевларовыми волокнами.

3. Способ по п. 1, отличающийся тем, что чернила представляют собой смесь акрилатных или эпоксидных мономеров и олигомеров с добавлением частиц фотоинициаторов.

4. Способ по п. 1, отличающийся тем, что энергию ультрафиолетового излучения при одном проходе, за исключением последнего прохода, изменяют до уровня энергии, позволяющего осуществить начало отверждения для обеспечения лучшей адгезии слоев чернил, наносимых при следующих проходах.

5. Способ по п. 1, отличающийся тем, что выбрасываемые чернила содержат фракции, содержащие от 10 до 90% мономеров и олигомеров, выбранных из следующих видов, включающих чистые акриловые полимеры, полиэфирные акрилаты, полиуретановые акрилаты, эпоксиакрилаты, поливинилхлориды, эпоксидные смолы, вызывающие отверждение под воздействием ультрафиолетовых лучей и тепла.

6. Способ по п. 5, отличающийся тем, что он содержит дополнительный этап, на котором ленту после нанесения всех слоев подвергают тепловой обработке при температуре от 150 до 200°С в течение по меньшей мере 15 мин.

7. Способ по п. 1, отличающийся тем, что информацию, предназначенную для ее отправки на головки, получают путем обработки изображений в градациях серого с глубиной цвета по меньшей мере 8 бит, соответствующей 256 оттенкам серого.

8. Способ по п. 1, отличающийся тем, что удлинение натянутой ленты и точное значение ее увеличения определяют путем отслеживания оптическим образом ряда контрольных маркеров, расположенных на ленте.

9. Способ по п. 1, отличающийся тем, что выше по ходу движения относительно места действия печатающей головки на ленту воздействуют истирающим средством, обеспечивающим очистку поверхности от напечатанного ранее изображения.

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУР ПРОПИТАННЫХ СМОЛОЙ БЕСКОНЕЧНЫХ ЛЕНТ, ПРИМЕНЯЕМЫХ В БУМАЖНОМ ПРОИЗВОДСТВЕ И ПРИ ПЕРЕРАБОТКЕ БУМАГИ, А ТАКЖЕ САМА ЛЕНТА | 2003 |

|

RU2326199C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСКОНЕЧНОЙ ЛЕНТЫ, ПРОПИТАННОЙ СМОЛОЙ, И ЛЕНТА ДЛЯ БУМАГОДЕЛАТЕЛЬНЫХ МАШИН И АНАЛОГИЧНЫХ ПРОМЫШЛЕННЫХ ИСПОЛЬЗОВАНИЙ | 2003 |

|

RU2322541C2 |

| EP 228570 B1, 04.03.1992 | |||

| DE 102011051266 A1, 27.12.2012. | |||

Авторы

Даты

2019-06-03—Публикация

2015-01-16—Подача